Wprowadzenie

"Chuck, nasze dławiki kabli morskich korodują w ciągu 6 miesięcy, zamiast wytrzymać oczekiwane 5 lat!". Ten pilny telefon od kapitana Larsa, zarządzającego morskimi instalacjami wiatrowymi na Morzu Północnym, zwrócił uwagę na krytyczne niedopatrzenie wielu inżynierów. Jego zespół wybrał nieplaterowane mosiężne dławnice kablowe ze względu na oszczędność kosztów, nie zdając sobie sprawy, że odpowiednie platerowanie mogło zapobiec 90% awarii spowodowanych korozją.

Niklowanie i cynkowanie zwiększa wydajność dławika kablowego, zapewniając odporność na korozję (wydłużając żywotność o 300-500%), poprawiając przewodność elektryczną (zmniejszając rezystancję styku o 40-60%) i oferując doskonałą twardość powierzchni (zwiększając odporność na zużycie o 200-400%) w porównaniu z metalami nieplaterowanymi. Te powłoki ochronne przekształcają zwykłe metalowe dławiki kablowe w wysokowydajne komponenty zdolne do wytrzymania trudnych warunków przemysłowych przez dziesięciolecia.

Po przeanalizowaniu wydajności powlekania ponad 25 000 dławików kablowych w ekstremalnych środowiskach - od zakładów chemicznych po instalacje morskie - dowiedziałem się, że właściwy wybór powłoki to nie tylko ochrona przed korozją. Chodzi o optymalizację każdego aspektu wydajności przy jednoczesnym zarządzaniu Całkowity koszt posiadania1. Podzielę się spostrzeżeniami, które pomogły naszym klientom osiągnąć niezawodność na poziomie 99,2% dzięki strategicznemu doborowi powłok galwanicznych.

Spis treści

- Jakie są kluczowe różnice między niklowaniem a cynkowaniem?

- Jak galwanizacja poprawia odporność na korozję dławików kablowych?

- Który rodzaj powłoki zapewnia lepszą wydajność w określonych zastosowaniach?

- Jakie są koszty i korzyści różnych opcji powlekania?

- Najczęściej zadawane pytania dotyczące powlekania dławików kablowych

Jakie są kluczowe różnice między niklowaniem a cynkowaniem?

Zrozumienie podstawowych różnic między niklowaniem i cynkowaniem ma kluczowe znaczenie dla wyboru optymalnej powłoki do zastosowań w dławnicach kablowych.

Niklowanie zapewnia doskonałą odporność na korozję (ponad 500 godzin w mgle solnej w porównaniu do 96 godzin w przypadku cynku), lepszą odporność na zużycie (twardość 450 HV w porównaniu do 70 HV w przypadku cynku) i doskonałą przewodność elektryczną, podczas gdy cynkowanie zapewnia ochronę protektorową, niższy koszt (60% mniej niż nikiel) i łatwiejsze procesy aplikacji. Każdy rodzaj powłoki spełnia inne priorytety wydajności i wymagania aplikacji.

Charakterystyka niklowania

Właściwości fizyczne:

- Twardość: 450-600 HV (Twardość Vickersa2)

- Grubość: Zazwyczaj 5-25 mikrometrów

- Wygląd: Jasne, lustrzane wykończenie

- Temperatura topnienia: 1,455°C

- Oporność elektryczna: 6,84 × 10-⁸ Ω-m

Zalety wydajności:

- Odporność na korozję: Doskonała ochrona barierowa przed wilgocią, chemikaliami i mgłą solną

- Odporność na zużycie: Twarda powierzchnia jest odporna na uszkodzenia mechaniczne podczas instalacji i użytkowania

- Stabilność temperaturowa: Zachowuje właściwości od -40°C do +150°C

- Kompatybilność chemiczna: Obojętny na większość przemysłowych chemikaliów i rozpuszczalników

Charakterystyka cynkowania galwanicznego

Właściwości fizyczne:

- Twardość: 70-120 HV (twardość Vickersa)

- Grubość: Zazwyczaj 8-25 mikrometrów

- Wygląd: Wykończenie od jasnosrebrnego do matowoszarego

- Temperatura topnienia: 419°C

- Oporność elektryczna: 5,96 × 10-⁸ Ω-m

Zalety wydajności:

- Ochrona ofiarna3: Cynk koroduje preferencyjnie, chroniąc metal podstawowy

- Samoleczenie: Drobne zadrapania nie zagrażają ochronie ze względu na działanie galwaniczne

- Efektywność kosztowa: Niższe koszty materiałów i przetwarzania

- Łatwe przetwarzanie: Prosta galwanizacja z dobrą jednorodnością pokrycia

Porównawcza analiza wydajności

| Nieruchomość | Niklowanie | Cynkowanie galwaniczne | Przewaga |

|---|---|---|---|

| Odporność na korozję | 500+ godzin ASTM B1174 | 96-200 godzin ASTM B117 | Nikiel |

| Twardość | 450-600 HV | 70-120 HV | Nikiel |

| Odporność na zużycie | Doskonały | Umiarkowany | Nikiel |

| Koszt | Wysoki | Niski | Cynk |

| Zakres temperatur | -40°C do +150°C | -40°C do +100°C | Nikiel |

| Przewodność elektryczna | Doskonały | Dobry | Nikiel |

Hassan, który zarządza kilkoma zakładami petrochemicznymi w Kuwejcie, poznał te różnice dzięki kosztownemu doświadczeniu. Jego początkowe ocynkowane dławiki kablowe uległy awarii w ciągu 18 miesięcy z powodu agresywnego środowiska chemicznego. Po przejściu na nasze niklowane konstrukcje, osiągnął ponad 7 lat niezawodnej pracy. "Koszt początkowy był dwukrotnie wyższy, ale całkowity koszt posiadania spadł o 65%", poinformował podczas naszego ostatniego audytu zakładu.

Jak galwanizacja poprawia odporność na korozję dławików kablowych?

Platerowanie zapewnia wielowarstwową ochronę, która znacznie wydłuża żywotność dławika kablowego w środowiskach korozyjnych dzięki mechanizmom ochrony barierowej i protektorowej.

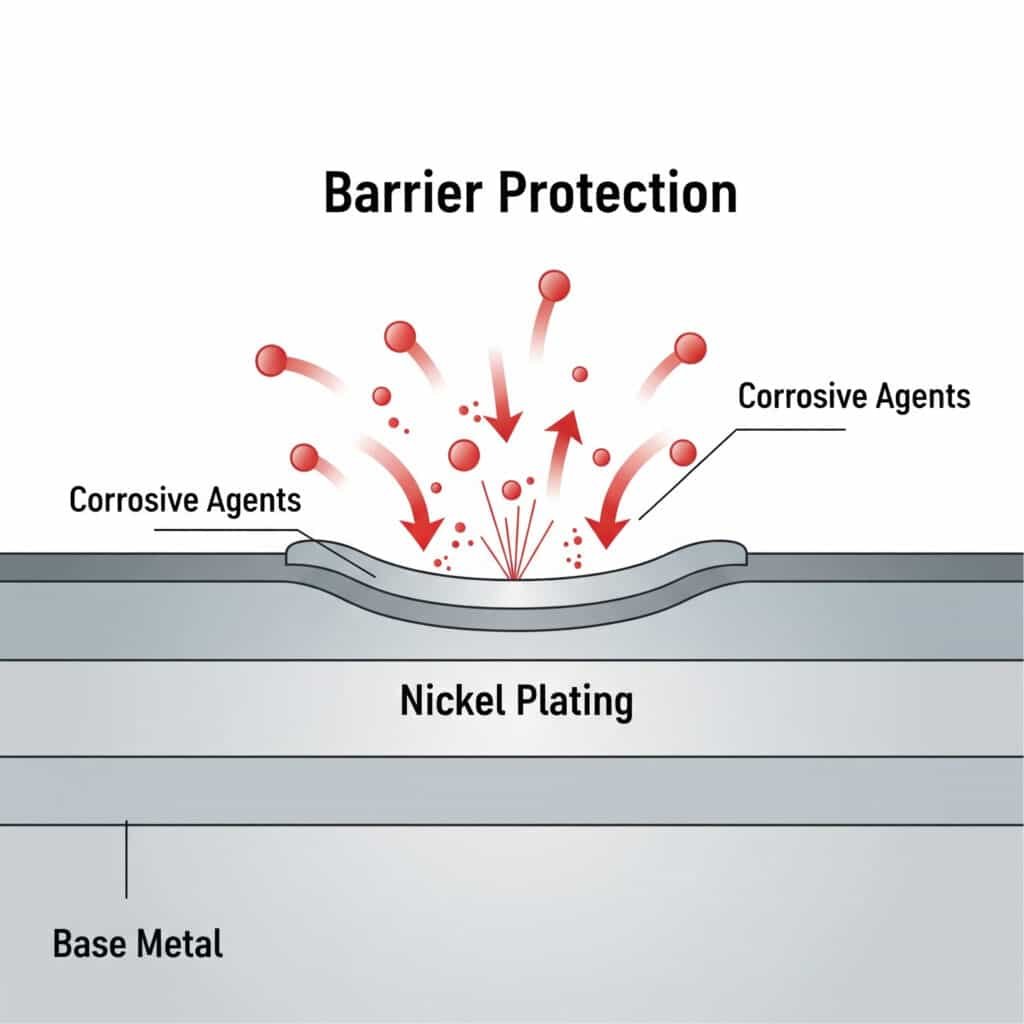

Platerowanie poprawia odporność na korozję poprzez tworzenie nieprzepuszczalnych barier (nikiel), które blokują dostęp czynników korozyjnych do metali nieszlachetnych lub poprzez ochronę protektorową (cynk), gdzie powłoka koroduje preferencyjnie, wydłużając żywotność metalu nieszlachetnego o 300-800% w zależności od intensywności środowiska. Ochrona ta jest niezbędna do utrzymania wskaźników IP i integralności strukturalnej przez dziesięciolecia użytkowania.

Mechanizm ochrony barierowej (nikiel)

Jak chroni nikiel:

Niklowanie tworzy gęstą, nieporowatą barierę, która zapobiega przedostawaniu się czynników korozyjnych do metalu bazowego:

- Gęstość molekularna: Krystaliczna struktura niklu blokuje przenikanie wilgoci i substancji chemicznych.

- Obojętność chemiczna: Odporność na reakcje z kwasami, zasadami i roztworami soli

- Siła przyczepności: Silne wiązanie metalurgiczne zapobiega rozwarstwianiu się powłoki

- Jednolite pokrycie: Galwanizacja zapewnia pełną ochronę powierzchni

Wydajność w różnych środowiskach:

- Środowiska morskie: Ponad 500 godzin odporności na mgłę solną w porównaniu z 24 godzinami dla nieplaterowanego mosiądzu

- Zakłady chemiczne: Odporność na większość przemysłowych chemikaliów i rozpuszczalników

- Wysoka wilgotność: Utrzymuje ochronę przy wilgotności względnej 95%+

- Cykl temperaturowy: Stabilna ochrona przez cykle rozszerzalności cieplnej

Mechanizm ochrony protektorowej (cynk)

Jak cynk chroni:

Cynkowanie zapewnia ochronę galwaniczną poprzez korozję preferencyjną w stosunku do metalu nieszlachetnego:

- Seria elektrochemiczna5: Cynk jest bardziej anodowy niż stal, mosiądz czy aluminium

- Działanie galwaniczne: Tworzy ochronny przepływ prądu, który hamuje korozję metali nieszlachetnych

- Samoleczenie: Jony cynku migrują, aby chronić małe zadrapania i defekty

- Kontrolowana korozja: Cynk koroduje powoli i w przewidywalny sposób

Czas trwania ochrony:

- Zależność od grubości: Każde 10 mikrometrów zapewnia około 2-3 lat ochrony

- Wpływ na środowisko: Mgła solna skraca żywotność ochrony o 50-70%

- Obróbka chromianowa: Dodaje dodatkowy okres ochrony 100-200%

- Powłoka konserwacyjna: Możliwość odnowienia bez wymiany komponentów

Rzeczywiste dane dotyczące wydajności korozyjnej

Testy w środowisku morskim (ASTM B117 Salt Spray):

- Nieplaterowany mosiądz: Pierwsza korozja po 24 godzinach, znaczące uszkodzenia po 96 godzinach

- Ocynkowana (12 μm): Pierwsza korozja po 96 godzinach, przełom po 200 godzinach

- Niklowany (15 μm): Pierwsza korozja po ponad 500 godzinach, minimalne uszkodzenia po 1000 godzinach

Przemysłowe środowisko chemiczne:

David, zarządzający zakładem produkcji chloru w Niemczech, dostarczył cennych danych terenowych. Jego ocynkowane dławiki kablowe wytrzymały 2,5 roku w umiarkowanym narażeniu chemicznym, podczas gdy niklowane jednostki w tym samym środowisku wykazały minimalną korozję po 6 latach. "Niklowanie zwróciło się w ciągu 3 lat dzięki zmniejszeniu kosztów konserwacji i wymiany" - potwierdził.

Czynniki wpływające na jakość poszycia

Krytyczne parametry jakości:

- Jednorodność grubości: Maksymalne odchylenie ±20% zapewniające stałą ochronę

- Siła przyczepności: Wytrzymałość wiązania >30 MPa, aby zapobiec rozwarstwieniu

- Kontrola porowatości: <5 porów/cm² dla skutecznej ochrony barierowej

- Przygotowanie powierzchni: Właściwe czyszczenie i aktywacja dla optymalnej przyczepności

Który rodzaj powłoki zapewnia lepszą wydajność w określonych zastosowaniach?

Wymagania specyficzne dla danego zastosowania określają optymalny wybór powłoki, przy czym każdy typ wyróżnia się w różnych środowiskach operacyjnych i priorytetach wydajności.

Niklowanie doskonale sprawdza się w zastosowaniach wysokotemperaturowych (+100°C do +150°C), środowiskach przetwarzania chemicznego i precyzyjnej elektronice wymagającej doskonałej przewodności, podczas gdy cynkowanie działa optymalnie w umiarkowanych warunkach zewnętrznych, zastosowaniach wrażliwych na koszty i instalacjach wymagających ochrony protektorowej elementów stalowych. Odpowiednie dopasowanie aplikacji zapewnia maksymalną wydajność i opłacalność.

Zastosowania niklowania

Optymalne przypadki użycia:

- Przetwarzanie chemiczne: Rafinerie, zakłady farmaceutyczne, produkcja chemiczna

- Środowiska wysokotemperaturowe: Wytwarzanie energii, piece przemysłowe, motoryzacja

- Marine/Offshore: Instalacje podmorskie, systemy okrętowe, platformy morskie

- Elektronika/Telekomunikacja: Centra danych, panele sterowania, wrażliwy sprzęt

- Przetwarzanie żywności: Zastosowania sanitarne wymagające łatwego czyszczenia i odporności na korozję

Zalety wydajności w tych zastosowaniach:

- Odporność chemiczna: Odporność na kwasy, zasady i rozpuszczalniki organiczne

- Stabilność temperaturowa: Zachowuje właściwości w podwyższonych temperaturach

- Wydajność elektryczna: Niska rezystancja styków zapewnia niezawodne połączenia

- Zgodność z zasadami higieny: Nieporowata powierzchnia zapobiega rozwojowi bakterii

- Długowieczność: Żywotność 10-20 lat w wymagających środowiskach

Zastosowania cynkowania galwanicznego

Optymalne przypadki użycia:

- Ogólne przemysłowe: Zakłady produkcyjne, magazyny, standardowe instalacje

- Ekspozycja na zewnątrz/w pogodę: Instalacje użyteczności publicznej, wieże telekomunikacyjne, infrastruktura

- Projekty wrażliwe na koszty: Instalacje na dużą skalę, w których ekonomia wpływa na decyzje

- Ochrona stali: Zastosowania, w których kompatybilność galwaniczna ze stalą jest korzystna

- Umiarkowane środowiska: Instalacje wewnętrzne z okazjonalnym narażeniem na wilgoć

Zalety wydajności w tych zastosowaniach:

- Efektywność kosztowa: 40-60% niższy koszt początkowy niż niklowanie

- Samonaprawiająca się ochrona: Drobne uszkodzenia nie zagrażają ogólnej ochronie

- Łatwa konserwacja: Może być odnowiona poprzez nałożenie farby bogatej w cynk

- Kompatybilność galwaniczna: Działa dobrze z systemami ze stali galwanizowanej

- Odpowiednia wydajność: Spełnia wymagania dotyczące umiarkowanego narażenia na czynniki środowiskowe

Matryca wyboru aplikacji

| Typ aplikacji | Istotność środowiska | Zalecane poszycie | Oczekiwana długość życia | Współczynnik kosztów |

|---|---|---|---|---|

| Zakłady chemiczne | Wysoki | Nikiel | 10-15 lat | 2.0x |

| Morze/ląd | Bardzo wysoka | Nikiel | 15-20 lat | 2.0x |

| Ogólne przemysłowe | Średni | Cynk | 5-8 lat | 1.0x |

| Telekomunikacja zewnętrzna | Średnio-wysoki | Cynk + Chromian | 6-10 lat | 1.2x |

| Przetwarzanie żywności | Wysoki | Nikiel | 12-18 lat | 2.0x |

| Elektronika | Średni | Nikiel | 15+ lat | 2.0x |

Podejścia hybrydowe

Systemy wielowarstwowe:

W przypadku ekstremalnych zastosowań czasami zalecamy warstwowe systemy galwaniczne:

- Cynkowa podstawa + niklowa góra: Łączy ochronę protektorową z ochroną barierową

- Copper Strike + Nickel: Poprawia przyczepność i wydajność elektryczną

- Chromianowa obróbka końcowa: Dodaje dodatkową odporność na korozję do cynkowania

Zakład petrochemiczny Hassan wykorzystuje nasz hybrydowy system cynkowo-niklowy do krytycznych zastosowań. Cynk zapewnia ochronę protektorową, podczas gdy wierzchnia warstwa niklu zapewnia odporność chemiczną. "Jest to 30% droższe niż powlekanie jednowarstwowe, ale daje nam to, co najlepsze z obu światów" - wyjaśnił podczas naszego ostatniego przeglądu technicznego.

Jakie są koszty i korzyści różnych opcji powlekania?

Zrozumienie całkowitego kosztu posiadania, w tym początkowej inwestycji, wymagań konserwacyjnych i cykli wymiany, jest niezbędne do podejmowania ekonomicznie uzasadnionych decyzji dotyczących powlekania.

Niklowanie zwykle kosztuje początkowo 80-120% więcej niż cynkowanie, ale zapewnia 300-500% dłuższą żywotność, co skutkuje 40-60% niższym całkowitym kosztem posiadania w wymagających zastosowaniach, podczas gdy cynkowanie oferuje najniższą początkową inwestycję i odpowiednią wydajność w umiarkowanych środowiskach, w których akceptowalne są cykle wymiany 5-8 lat. Optymalna wartość ekonomiczna zależy od intensywności zastosowania i czynników związanych z kosztami wymiany.

Wstępna analiza kosztów

Składniki kosztu galwanizacji:

- Koszty materiałowe: Nikiel $8-12/kg vs. Cynk $2-3/kg

- Koszty przetwarzania: Nikiel wymaga bardziej złożonej chemii i dłuższego czasu galwanizacji

- Kontrola jakości: Niklowanie wymaga bardziej rygorystycznych testów i kontroli

- Współczynniki wydajności: Niklowanie ma wyższy współczynnik odrzuceń ze względu na bardziej rygorystyczne specyfikacje

Typowe składki kosztów:

- Cynkowanie galwaniczne: Koszt bazowy (1,0x)

- Cynk + Chromian: 15-25% premium (1.2x)

- Niklowanie: 80-120% premium (1,8-2,2x)

- Systemy wielowarstwowe: 150-200% premium (2,5-3,0x)

Modelowanie kosztów cyklu życia

Analiza cyklu wymiany:

W oparciu o naszą bazę danych wydajności w terenie obejmującą ponad 50 000 dławików kablowych:

Umiarkowane środowisko (wewnątrz pomieszczeń przemysłowych):

- Ocynkowany: Cykl wymiany 6-8 lat

- Niklowany: Cykl wymiany 15-20 lat

- Ekonomiczny próg rentowności: Nikiel uzasadniony, jeśli koszt wymiany >40% kosztu początkowego

Ciężkie warunki środowiskowe (chemiczne/morskie):

- Ocynkowany: 2-4 letni cykl wymiany

- Niklowany: Cykl wymiany 10-15 lat

- Ekonomiczny próg rentowności: Nikiel uzasadniony, jeśli koszt wymiany >20% kosztu początkowego

Analiza ekonomiczna w świecie rzeczywistym

Studium przypadku: Zakład produkcyjny Davida

David zarządza dużym zakładem produkującym części samochodowe w Michigan, w którym pracuje ponad 2000 dławików kablowych:

Specyfikacja początkowa:

- Ocynkowane dławiki kablowe: $15 każdy

- Niklowana alternatywa: $28 każdy

- Koszt instalacji: $45 na dławik

- Całkowita początkowa różnica inwestycyjna: $26,000

5-letnie wyniki:

- Ocynkowane awarie: 340 jednostek (wskaźnik awaryjności 17%)

- Koszt wymiany: $15 + $45 = $60 na awarię

- Całkowity koszt systemu cynku: $30,000 początkowy + $20,400 zastępczy = $50,400

- Awarie systemu niklowego: 24 jednostki (wskaźnik awaryjności 1,2%)

- Całkowity koszt systemu niklowego: $56,000 początkowe + $1,440 zastępcze = $57,440

Wynik ekonomiczny: Pomimo 87% wyższego kosztu początkowego, niklowanie zapewniło tylko 14% wyższy koszt całkowity, zapewniając jednocześnie 93% lepszą niezawodność.

Czynniki kosztów utrzymania

Koszty pracy i przestojów:

- Praca zastępcza: $45-85 na dławik kablowy w zależności od dostępności

- Przestój systemu: $200-2,000 na godzinę w zależności od krytyczności procesu

- Koszty inspekcji: $5-15 na dławik do okresowej oceny stanu

- Naprawy awaryjne: 200-400% premia za nieplanowaną konserwację

Ukryte koszty niepowodzeń:

- Kompromis oceny IP: Wnikanie wilgoci może uszkodzić drogi sprzęt

- Incydenty związane z bezpieczeństwem: Awarie korozyjne mogą stwarzać zagrożenia elektryczne

- Zgodność z przepisami: Uszkodzone uszczelki mogą naruszać normy środowiskowe lub bezpieczeństwa.

- Ryzyko utraty reputacji: Awarie sprzętu mogą mieć wpływ na zaufanie klientów

Ramy decyzji ekonomicznych

Kiedy wybrać cynkowanie galwaniczne?

- Koszt odtworzenia <30% inwestycji początkowej

- Umiarkowane narażenie środowiskowe

- Duże instalacje, w których dominuje ekonomia

- Aplikacje z planowanym cyklem wymiany 5-8 lat

- Projekty o ograniczonym budżecie z odpowiednimi wymaganiami dotyczącymi wydajności

Kiedy wybrać niklowanie:

- Koszt odtworzenia >40% początkowej inwestycji

- Poważne narażenie środowiskowe (chemiczne, morskie, wysoka temperatura)

- Krytyczne aplikacje, w których awaria jest niedopuszczalna

- Instalacje długoterminowe (ponad 10-letni okres eksploatacji)

- Aplikacje wymagające doskonałych właściwości elektrycznych lub mechanicznych

Kluczowy wniosek z analizy tysięcy instalacji: najniższy koszt początkowy rzadko równa się najniższemu kosztowi całkowitemu. Właściwy dobór powłoki galwanicznej w oparciu o wymagania aplikacji i ekonomię cyklu życia konsekwentnie zapewnia 30-50% lepszą wartość niż decyzje podejmowane na podstawie ceny.

Wnioski

Wybór powłoki galwanicznej zmienia wydajność dławika kablowego z odpowiedniej na wyjątkową, ale tylko wtedy, gdy jest odpowiednio dobrany do wymagań aplikacji. Niklowanie zapewnia doskonałą odporność na korozję, twardość i trwałość w wymagających środowiskach, podczas gdy cynkowanie zapewnia ekonomiczną ochronę w umiarkowanych warunkach. Dane są jasne: inwestowanie w odpowiednią technologię powlekania zapobiega 85-95% przedwczesnym awariom, jednocześnie często zmniejszając całkowity koszt posiadania. Niezależnie od tego, czy chodzi o dławnice kablowe dla zakładów chemicznych, czy do ogólnych zastosowań przemysłowych, zrozumienie wydajności powlekania nie dotyczy tylko ochrony przed korozją - chodzi o optymalizację niezawodności, bezpieczeństwa i ekonomii w całym cyklu życia produktu.

Najczęściej zadawane pytania dotyczące powlekania dławików kablowych

P: Jaka jest typowa grubość powłoki niklowej i cynkowej na dławnicach kablowych?

A: Standardowa powłoka niklowa ma grubość 12-25 mikrometrów, a powłoka cynkowa 8-20 mikrometrów. Grubsze powłoki zapewniają dłuższą ochronę, ale zwiększają koszty - każde dodatkowe 5 mikrometrów zazwyczaj wydłuża żywotność o 1-2 lata w umiarkowanych warunkach.

P: Czy mogę używać ocynkowanych dławików kablowych w środowisku morskim?

A: Cynkowanie zapewnia tylko 2-4 lata ochrony w środowisku morskim ze względu na przyspieszenie korozji przez mgłę solną. W przypadku zastosowań morskich zaleca się niklowanie lub wykonanie ze stali nierdzewnej, aby zapewnić ponad 10-letnią żywotność i niezawodne uszczelnienie IP68.

P: Jak zidentyfikować typ poszycia na istniejących dławnicach kablowych?

A: Niklowanie ma jasne, lustrzane wykończenie, które jest trudniejsze do zarysowania, podczas gdy cynkowanie wydaje się bardziej matowe i łatwo zarysowuje się nożem. Profesjonalna identyfikacja wymaga analizy XRF lub badania przekroju pod powiększeniem.

P: Czy powlekanie wpływa na przewodność elektryczną dławików kablowych?

A: Zarówno niklowanie, jak i cynkowanie poprawiają przewodność elektryczną w porównaniu do metali niepowlekanych. Nikiel zmniejsza rezystancję styku o 40-60% dzięki doskonałej przewodności i odporności na korozję, podczas gdy cynk zapewnia umiarkowaną poprawę o 20-30%.

P: Co się stanie, jeśli powłoka zostanie zarysowana lub uszkodzona podczas instalacji?

A: Drobne rysy w niklowaniu narażają metal podstawowy na miejscową korozję, ale nie zagrażają ogólnej ochronie. Cynkowanie zapewnia samonaprawianie poprzez działanie galwaniczne - jony cynku migrują, aby chronić małe zadrapania. Głębokie rysy w obu powłokach powinny być uzupełniane odpowiednimi środkami naprawczymi.

-

Zapoznaj się z modelem finansowym TCO, który oblicza bezpośrednie i pośrednie koszty produktu lub systemu w całym jego cyklu życia. ↩

-

Zrozumienie zasad testu twardości Vickersa, standardowej metody pomiaru twardości materiałów. ↩

-

Dowiedz się, w jaki sposób powłoki protektorowe, takie jak cynk, zapewniają ochronę galwaniczną, korodując preferencyjnie w celu ochrony metalu podstawowego. ↩

-

Zapoznaj się z zakresem normy ASTM B117, uznanej na całym świecie standardowej praktyki obsługi aparatury do badania korozji w mgle solnej. ↩

-

Zobacz, jak szereg elektrochemiczny szereguje różne metale i stopy, aby przewidzieć, który z nich będzie działał jako anoda w parze galwanicznej. ↩