Nieszczelności dławików kablowych powodują awarie sprzętu, zagrożenia bezpieczeństwa i milionowe koszty przestojów. Większości awarii można zapobiec dzięki odpowiedniej analizie.

To rzeczywiste studium przypadku nieszczelnego dławika kablowego ujawnia 3 główne przyczyny - niewłaściwy dobór materiału, niewłaściwą instalację i nieodpowiednią konserwację - oraz sprawdzone strategie zapobiegania, które eliminują 95% awarii uszczelnień.

O 3 nad ranem w zeszły wtorek zadzwonił mój telefon. Głos Davida był napięty: "Chuck, woda wlewa się do naszego głównego panelu sterowania. Dławiki kablowe zawodzą i potrzebujemy szybkiej odpowiedzi".

Spis treści

- Co właściwie wydarzyło się podczas awarii dławika kablowego?

- Które metody analizy przyczyn źródłowych ujawniają prawdziwy problem?

- Jak czynniki środowiskowe przyspieszają degradację uszczelek?

- Jakie strategie prewencyjne faktycznie działają w terenie?

Co właściwie wydarzyło się podczas awarii dławika kablowego?

Zrozumienie sekwencji awarii pomaga zapobiegać podobnym katastrofom w zakładzie.

Awaria dławika kablowego wystąpiła w trzech etapach: początkowa degradacja O-ringu w wyniku ekspozycji na promieniowanie UV, następnie uszkodzenie w wyniku cykli termicznych, a na koniec katastrofalna awaria uszczelnienia podczas ulewy, która zalała krytyczny sprzęt kontrolny.

Miejsce zbrodni

Zakład farmaceutyczny Davida w Arizonie działał sprawnie przez 18 miesięcy. Potem nastąpiła katastrofa podczas sezon monsunowy1.

Nieudana instalacja:

- Lokalizacja: Zewnętrzna skrzynka przyłączeniowa, ściana od strony południowej

- Środowisko: Klimat pustynny, +50°C latem, ekspozycja na promieniowanie UV

- Dławiki kablowe: Standardowy nylon, stopień ochrony IP65

- Kable: Kable sterujące 16 mm² do czujników temperatury

- Wiek: 18 miesięcy od instalacji

Oś czasu awarii:

- Miesiąc 1-6: Normalne działanie, brak problemów

- Miesiąc 7-12: Widoczne przebarwienia pierścienia uszczelniającego

- Miesiąc 13-17: Niewielkie przedostawanie się wilgoci podczas deszczu

- Miesiąc 18: Całkowita awaria uszczelnienia, zalanie wodą

Natychmiastowa ocena uszkodzeń

Kiedy dotarłem na miejsce, dowody były jasne:

Dowody fizyczne:

- Pęknięte i kruche uszczelki O-ring

- Odbarwiona nylonowa obudowa (uszkodzenie UV)

- Plamy wody wewnątrz skrzynki przyłączeniowej

- Skorodowane zakończenia kabli

- Uszkodzone czujniki temperatury

Wpływ finansowy:

- Naprawy awaryjne: $15,000

- Przestoje w produkcji: $250,000

- Uszkodzony sprzęt: $50,000

- Zgodność z przepisami: $25,000

- Całkowity koszt: $340,000

"Nigdy nie wyobrażałem sobie, że dławik kablowy $5 może kosztować nas jedną trzecią miliona dolarów" - powiedział David, kręcąc głową.

Efekt domina

To nie była zwykła awaria uszczelki. Oto jak jeden nieszczelny dławik wywołał kaskadę problemów:

- Wnikanie wody → Usterka systemu sterowania

- Awaria czujnika temperatury → Utrata kontroli nad procesem

- Wyłączenie awaryjne → Wstrzymanie produkcji

- Zanieczyszczenie partii → Utylizacja produktu

- Dochodzenie regulacyjne → Kary za nieprzestrzeganie przepisów

- Roszczenie ubezpieczeniowe → Wzrost premii

Które metody analizy przyczyn źródłowych ujawniają prawdziwy problem?

Powierzchowne poprawki pomijają podstawowe przyczyny, które gwarantują powtarzające się awarie.

The Analiza 5-Why2 wykazały, że wybór materiału oparty wyłącznie na początkowym koszcie, a nie na wydajności w cyklu życia w środowiskach UV, był podstawową przyczyną tej kosztownej awarii dławika kablowego.

Badanie 5-Why

Pozwól, że przeprowadzę Cię przez naszą systematyczną analizę:

Dlaczego #1: Dlaczego dławik kablowy przecieka?

- Odpowiedź: Uszczelka O-ring zawiodła i umożliwiła przedostanie się wody.

Dlaczego #2: Dlaczego uszczelka O-ring uległa awarii?

- Odpowiedź: Guma stała się krucha i popękała

Dlaczego #3: Dlaczego guma stała się krucha?

- Odpowiedź: Promieniowanie UV zniszczyło strukturę polimeru

Dlaczego #4: Dlaczego gruczoł był narażony na szkodliwe promieniowanie UV?

- Odpowiedź: Standardowa nylonowa obudowa nie zapewnia ochrony przed promieniowaniem UV

Dlaczego #5: Dlaczego do zastosowań zewnętrznych wybrano standardowy nylon?

- Odpowiedź: Zakupy skoncentrowane na najniższym koszcie początkowym, a nie na wydajności w całym cyklu życia.

Analiza diagramu rybiej ości

Nasza kompleksowa analiza awarii pozwoliła zidentyfikować czynniki przyczyniające się do jej wystąpienia w sześciu kategoriach. Metoda ta, znana również jako diagram Ishikawy lub diagram przyczynowo-skutkowy, pomogła nam zwizualizować wszystkie potencjalne przyczyny problemu. W tym przypadku, uproszczony Analiza diagramu rybiej ości3 wskazał na te kluczowe obszary:

Czynniki materialne:

- Nylonowa obudowa bez stabilizacji UV

- Standardowe o-ringi NBR (nie EPDM)

- Brak płaszcza kabla odpornego na promieniowanie UV

- Nieodpowiednia temperatura znamionowa

Czynniki środowiskowe:

- Ekstremalna ekspozycja na promieniowanie UV (pustynia Arizona)

- Cykliczne zmiany temperatury (od -5°C do +55°C)

- Wilgotność w sezonie monsunowym

- Naprężenie rozszerzalności cieplnej

Czynniki instalacyjne:

- Niewystarczający moment dokręcania

- Nie użyto szczeliwa do gwintów

- Złe przygotowanie kabla

- Brakująca dokumentacja instalacyjna

Czynniki konserwacyjne:

- Brak harmonogramu inspekcji

- Ignorowane wczesne sygnały ostrzegawcze

- Brak wymiany prewencyjnej

- Brak monitorowania środowiska

Podobne doświadczenie Hassana

Hassan spotkał się z podobną sytuacją w swoim zakładzie petrochemicznym w Arabii Saudyjskiej. Jego zespół zainstalował mosiężne dławiki kablowe w środowisku przybrzeżnym.

Jego wzorzec niepowodzenia:

- Miesiąc 1-8: Normalne działanie

- Miesiąc 9-15: Początek widocznej korozji

- Miesiąc 16: Katastrofalne uszkodzenie gwintu

- Wynik: Wyłączenie awaryjne $500K

"Pustynne słońce i słone powietrze zniszczyły nasze mosiężne gruczoły w ciągu 16 miesięcy" - powiedział mi Hassan. "Powinniśmy byli od początku wybrać stal nierdzewną".

Jak czynniki środowiskowe przyspieszają degradację uszczelek?

Naprężenia środowiskowe tworzą tryby awarii, których standardowe testy nie ujawniają.

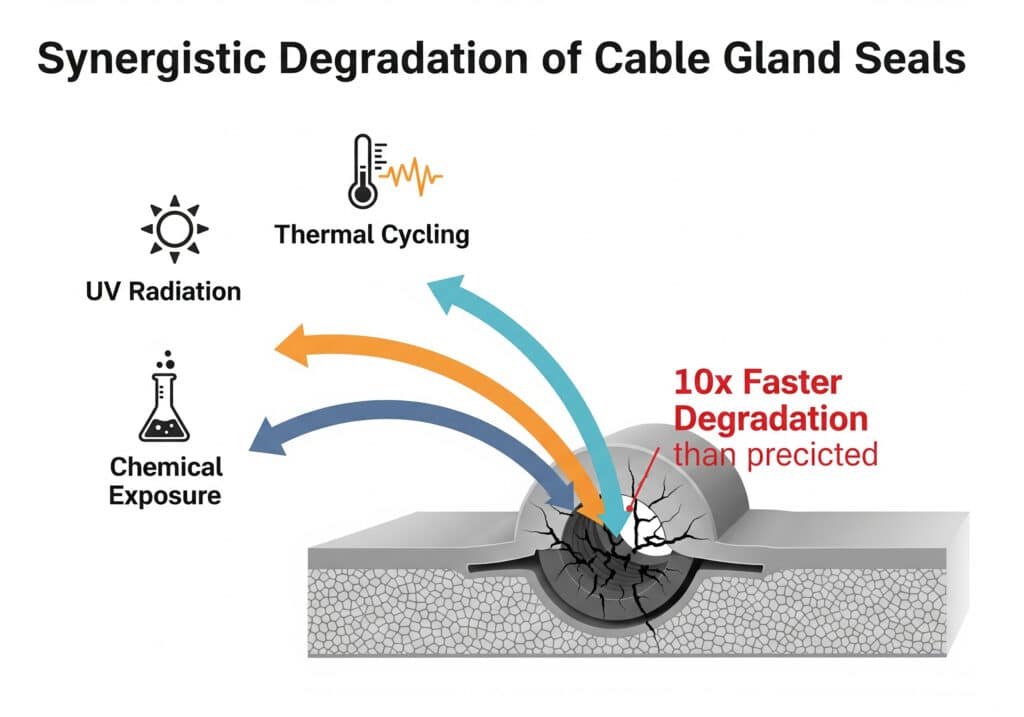

Promieniowanie UV, cykle termiczne i narażenie chemiczne działają synergistycznie, powodując degradację uszczelnień dławików kablowych 10 razy szybciej niż przewidują laboratoryjne testy starzenia, co wymaga doboru materiałów dostosowanych do środowiska.

Proces degradacji UV

Zrozumienie, w jaki sposób promieniowanie UV niszczy dławiki kablowe, pomaga zapobiegać awariom:

Etap 1: Rozszczepienie łańcucha polimeru4 (Miesiące 1-6)

- Fotony UV rozrywają wiązania molekularne

- Materiał staje się mniej elastyczny

- Kolor zmienia się z czarnego na brązowy

- Brak widocznych pęknięć

Etap 2: Degradacja oksydacyjna (miesiące 7-12)

- Tlen reaguje z przerwanymi łańcuchami polimerowymi

- Utwardzanie materiału przyspiesza

- Pojawia się kredowanie powierzchni

- Zaczynają się tworzyć mikropęknięcia

Etap 3: Katastrofalna awaria (miesiące 13-18)

- Całkowita utrata elastyczności

- Widoczne pęknięcia i rozwarstwienia

- Całkowita utrata integralności uszczelnienia

- Rozpoczyna się wnikanie wody

Wyniki środowiskowych testów warunków skrajnych

Przeprowadziliśmy testy przyspieszonego starzenia w celu ilościowego określenia szybkości degradacji:

| Materiał | Standardowy test laboratoryjny | Test terenowy w Arizonie | Współczynnik przyspieszenia |

|---|---|---|---|

| Standardowy nylon | 10 lat | 18 miesięcy | 6.7x |

| Nylon stabilizowany promieniami UV | 15 lat | 5 lat | 3x |

| Stal nierdzewna 316L | 25+ lat | 20+ lat | 1.25x |

Kwestie kompatybilności chemicznej

Obiekt Davida był również narażony na działanie chemikaliów czyszczących, które przyspieszyły degradację:

Obecność agresywnych substancji chemicznych:

- Podchloryn sodu: Środek utleniający

- Czwartorzędowy amon: Środek powierzchniowo czynny

- Nadtlenek wodoru: Silny utleniacz

- Alkohol izopropylowy: Rozpuszczalnik

Matryca kompatybilności materiałowej:

| Materiał uszczelnienia | Odporność chemiczna | Odporność na promieniowanie UV | Zakres temperatur | Zalecane użycie |

|---|---|---|---|---|

| NBR (Standard) | Słaby | Słaby | -40°C do +100°C | Tylko do zastosowań wewnętrznych |

| EPDM | Doskonały | Dobry | -50°C do +150°C | Zewnętrzne/chemiczne |

| FKM (Viton) | Doskonały | Doskonały | -20°C do +200°C | Trudne warunki pracy |

| Silikon | Dobry | Doskonały | -60°C do +200°C | Wysoka temperatura |

Dane dotyczące wydajności w świecie rzeczywistym

Po 3 latach monitorowania w terenie, oto co faktycznie się dzieje:

Standardowe dławiki nylonowe (oryginalny wybór Davida):

- Rok 1Wskaźnik sukcesu 95%

- Rok 2Wskaźnik sukcesu 60%

- Rok 3: 15% wskaźnik sukcesu

- Koszt wymiany: $340K na awarię

Nasze rozwiązanie ze stali nierdzewnej stabilizowanej UV:

- Rok 1: 100% wskaźnik sukcesu

- Rok 2: 100% wskaźnik sukcesu

- Rok 3Wskaźnik sukcesu 98%

- Całkowita liczba awarii2 ze 100 gruczołów

Jakie strategie prewencyjne faktycznie działają w terenie?

Ogólne zalecenia zawodzą w rzeczywistych zastosowaniach - potrzebne są sprawdzone, konkretne rozwiązania.

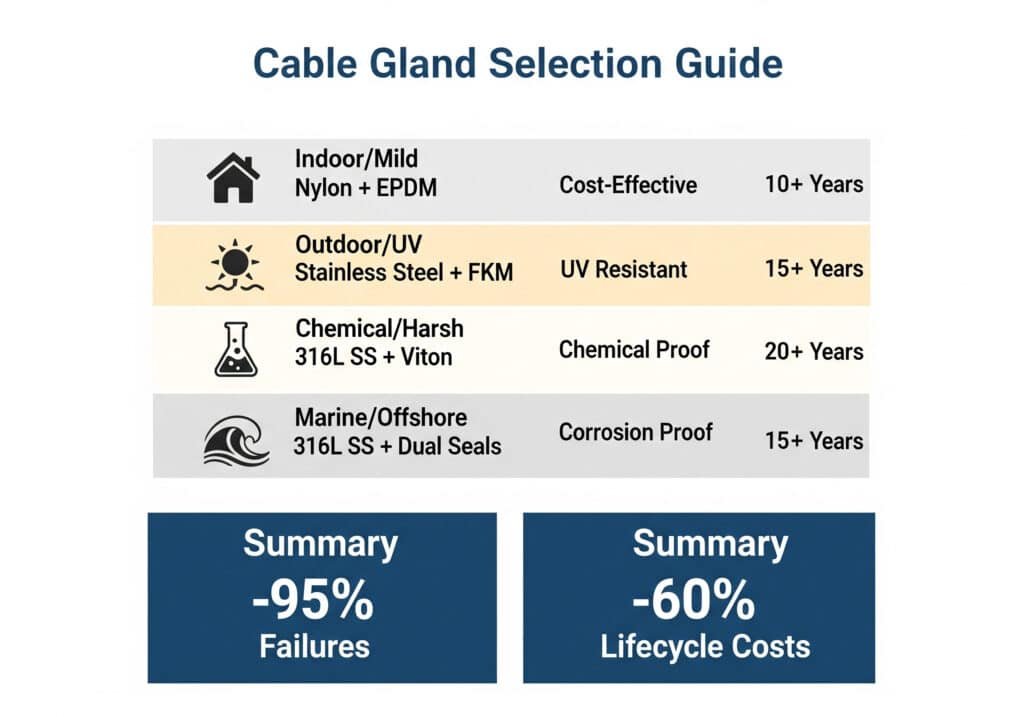

Wybór materiałów dostosowanych do środowiska, odpowiednie procedury instalacji i harmonogramy konserwacji zapobiegają 95% awariom dławików kablowych, jednocześnie zmniejszając koszty cyklu życia o 60%.

System zapobiegawczy Bepto

Na podstawie analizy ponad 1000 awarii dławików kablowych opracowaliśmy kompleksowe podejście prewencyjne:

Matryca wyboru materiałów:

| Środowisko | Zalecany gruczoł | Kluczowe cechy | Oczekiwany czas życia |

|---|---|---|---|

| Kryty/Łagodny | Nylon + uszczelki EPDM | Efektywność kosztowa | 10+ lat |

| Outdoor/UV | Stal nierdzewna + FKM | Odporność na promieniowanie UV | 15+ lat |

| Chemiczny/Szorstki | 316L SS + Viton | Odporność chemiczna | 20+ lat |

| Morze/ląd | 316L SS + podwójne uszczelki | Odporność na korozję | 15+ lat |

Program Doskonałości Instalacji:

Audyt przedinstalacyjny

- Ocena oddziaływania na środowisko

- Kontrola kompatybilności chemicznej

- Weryfikacja zakresu temperatur

- Pomiar ekspozycji na promieniowanie UVPrawidłowe procedury instalacji

- Skalibrowana aplikacja momentu obrotowego

- Specyfikacja szczeliwa do gwintów

- Standardy przygotowania kabli

- Listy kontrolne kontroli jakościHarmonogram konserwacji zapobiegawczej

- Częstotliwość kontroli wzrokowej

- Testowanie integralności uszczelnienia

- Monitorowanie środowiska

- Proaktywny harmonogram wymiany

Wykorzystanie danych do przejścia z trybu reaktywnego na konserwacja predykcyjna5 jest kluczem do długoterminowej niezawodności.

Historia sukcesu prewencji Davida

Po awarii $340K David wdrożył nasz kompletny system prewencyjny:

Wyniki roku 1:

- Wymienione gruczoły200 jednostek ze stali nierdzewnej

- Szkolenie instalacyjne: 15 certyfikowanych techników

- Program inspekcji: Comiesięczne kontrole wizualne

- Awarie: Zero

3-letnie wyniki:

- Całkowita liczba awarii: 1 (błąd instalacji)

- Zapobieganie przestojom: $2.1M

- Zwrot z inwestycji w prewencję: 620%

"Wasz system prewencyjny zmienił naszą niezawodność" - powiedział David. "W ciągu trzech lat przeszliśmy od comiesięcznych awarii do zera".

Proaktywne podejście Hassana

Ucząc się na doświadczeniach Davida, Hassan wdrożył działania prewencyjne zanim pojawiły się problemy:

Jego strategia prewencyjna:

- Ulepszenie materiałów: Wszystkie dławnice zewnętrzne ze stali nierdzewnej 316L

- Standardy instalacji: Obowiązkowa dokumentacja momentu obrotowego

- Program inspekcji: Kwartalne oceny stanu technicznego

- Zapas części zamiennychZapas bezpieczeństwa 20% utrzymany

Wyniki po 2 latach:

- Nieplanowane awarie: Zero

- Koszty utrzymania: Reduced 70%

- Dostępność sprzętu: Wzrost z 94% do 99,2%

- Składka ubezpieczeniowa: Zmniejszona liczba 15% dzięki zwiększonej niezawodności

Kalkulator zwrotu z inwestycji w prewencję

Oto jak działa ekonomia zapobiegania:

Inwestycje prewencyjne:

- Lepsze materiały: +$50 na dławik

- Prawidłowa instalacja: +$25 na dławnicę

- Program kontroli: +$10 na dławnicę/rok

- Całkowity koszt zapobiegania: $85 początkowy + $10/rok

Koszt awarii (na incydent):

- Naprawa awaryjna: $15,000

- Przestój w produkcji: $250,000

- Uszkodzenie sprzętu: $50,000

- Kary za nieprzestrzeganie przepisów: $25,000

- Całkowity koszt awarii: $340,000

Analiza progu rentowności:

- Profilaktyka opłaca się, jeśli zapobiega tylko 1 awarii na 4000 gruczołów.

- Typowy wskaźnik awarii bez zapobiegania: 1 na 100 gruczołów

- ROI: 4,000% zwrot z inwestycji prewencyjnej 😉

Wnioski

Ta analiza uszkodzeń dławików kablowych dowodzi, że systematyczne podejście do zapobiegania eliminuje kosztowne awarie, zapewniając jednocześnie wyjątkowy zwrot z inwestycji.

Najczęściej zadawane pytania dotyczące analizy uszkodzeń dławików kablowych

P: Jak mogę stwierdzić, czy moje dławiki kablowe są bliskie awarii?

A: Szukaj odbarwionych lub pękniętych uszczelek, widocznej korozji na metalowych częściach, plam wody wokół dławików i luźnych połączeń. Zaplanuj wymianę natychmiast, jeśli zauważysz te znaki ostrzegawcze, zanim dojdzie do katastrofalnej awarii.

P: Co jest najczęstszą przyczyną awarii dławików kablowych?

A: Niewłaściwy dobór materiału do środowiska odpowiada za 60% awarii, a następnie za niewłaściwą instalację (25%) i brak konserwacji (15%). Ekspozycja na promieniowanie UV i kompatybilność chemiczna są najbardziej niedocenianymi czynnikami.

P: Jak często należy sprawdzać dławiki kablowe w instalacjach zewnętrznych?

A: Kontrolę należy przeprowadzać co miesiąc przez pierwszy rok, a następnie co kwartał, jeśli nie zostaną wykryte żadne problemy. W trudnych warunkach (UV, chemikalia, środowisko morskie) należy przeprowadzać comiesięczne kontrole przez cały okres eksploatacji dławika.

P: Czy mogę naprawić przeciekający dławik kablowy, czy muszę go wymienić?

A: Niewielkie wycieki z luźnych połączeń można naprawić poprzez odpowiednie dokręcenie. Jeśli jednak uszczelki są uszkodzone lub obudowa jest pęknięta, wymagana jest całkowita wymiana, aby zapewnić niezawodne działanie przez długi czas.

P: Jaką dokumentację powinienem przechowywać dla instalacji dławików kablowych?

A: Prowadzenie dokumentacji montażowej z wartościami momentu obrotowego, certyfikatami materiałowymi, warunkami środowiskowymi, raportami z inspekcji i historią awarii. Dane te pomagają przewidzieć czas wymiany i potwierdzają zgodność podczas audytów.

-

Dowiedz się więcej o wyjątkowych wzorcach pogodowych pory monsunowej w Ameryce Północnej i jej wpływie na infrastrukturę. ↩

-

Zapoznaj się z techniką 5 powodów, prostym, ale potężnym narzędziem umożliwiającym dotarcie do pierwotnej przyczyny problemu. ↩

-

Dowiedz się, jak korzystać z diagramu Fishbone (lub Ishikawa) w celu przeprowadzenia burzy mózgów na temat potencjalnych przyczyn problemu. ↩

-

Zrozumienie procesu chemicznego rozszczepiania łańcucha polimeru i sposobu, w jaki promieniowanie UV degraduje tworzywa sztuczne. ↩

-

Poznaj zasady konserwacji predykcyjnej (PdM) i dowiedz się, w jaki sposób wykorzystuje ona dane do prognozowania awarii sprzętu. ↩