Wprowadzenie

Standardowe dławiki kablowe ulegają katastrofalnym awariom w temperaturze 150°C, zamieniając się w stopione plastikowe katastrofy, które mogą zamknąć całe linie produkcyjne i kosztować miliony przestojów. Jednak zastosowania przemysłowe rutynowo wymagają połączeń kablowych, które wytrzymują temperatury przekraczające 300°C - od hut stali i pieców szklarskich po rafinerie petrochemiczne i zakłady wytwarzania energii. Niewłaściwy dobór dławika oznacza nie tylko awarię sprzętu, ale także zagrożenie bezpieczeństwa, przestoje w produkcji i naprawy awaryjne w niebezpiecznym środowisku.

Wysokotemperaturowe dławiki kablowe do ekstremalnych zastosowań przemysłowych wymagają specjalistycznych materiałów, takich jak PEEK, PTFE lub wysokiej jakości stal nierdzewna, temperatur znamionowych od 200°C do 500°C+, odpowiedniego zarządzania rozszerzalnością cieplną i certyfikatów ognioodporności, aby zapewnić niezawodne działanie w piecach, rafineriach, przemyśle lotniczym i innych wymagających środowiskach, w których standardowe dławiki uległyby awarii w ciągu kilku godzin.

W zeszłym miesiącu Hassan, kierownik operacyjny w rafinerii petrochemicznej w Arabii Saudyjskiej, bezradnie obserwował, jak 47 standardowych nylonowych dławików kablowych stopiło się podczas zakłócenia procesu, które podniosło temperaturę otoczenia do 280°C. Wynikające z tego awarie kabli spowodowały awaryjne wyłączenie, kosztujące $2,3 miliona w utraconej produkcji i wymagające niebezpiecznej operacji naprawy na gorąco. Ten kompleksowy przewodnik pozwala wybrać odpowiednie dławnice wysokotemperaturowe, zanim dojdzie do katastrofy.

Spis treści

- Jakie zakresy temperatur definiują zastosowania dławików kablowych w wysokich temperaturach?

- Które materiały mogą wytrzymać ekstremalne ciepło przemysłowe?

- Jak wybrać dławnice do konkretnych zastosowań wysokotemperaturowych?

- Jakie są najważniejsze kwestie związane z instalacją i konserwacją?

- Jakie certyfikaty i normy mają zastosowanie do dławnic wysokotemperaturowych?

- Najczęściej zadawane pytania dotyczące dławików kablowych do pracy w wysokich temperaturach

Jakie zakresy temperatur definiują zastosowania dławików kablowych w wysokich temperaturach?

Zrozumienie klasyfikacji temperaturowych to nie tylko kwestia akademicka - to różnica między niezawodnym działaniem a katastrofalną awarią w ekstremalnych warunkach przemysłowych.

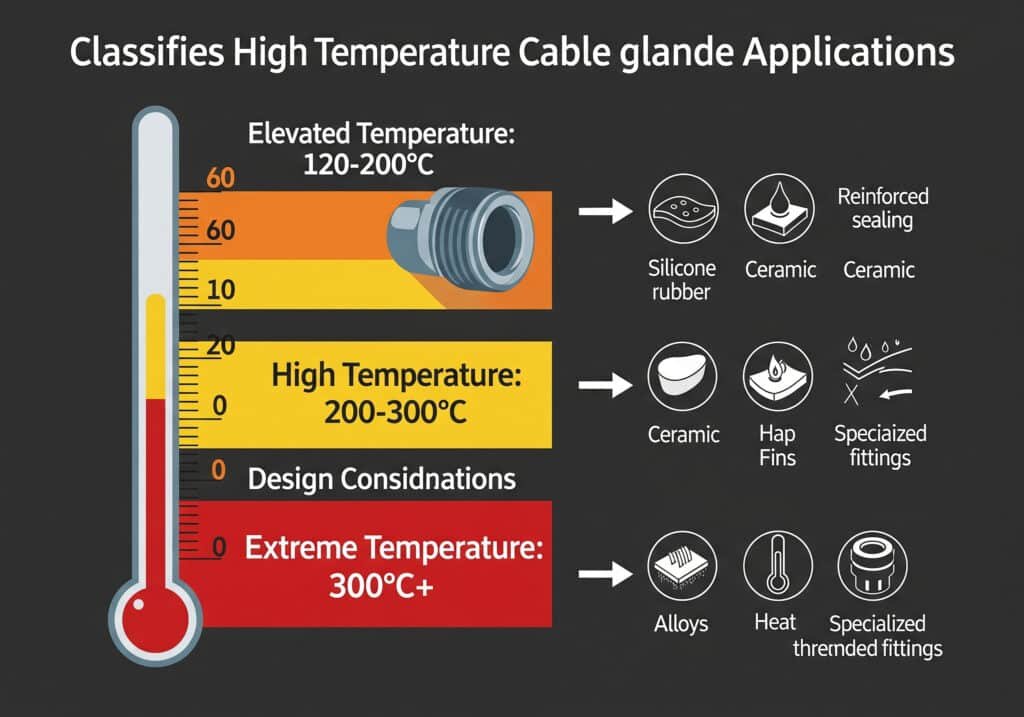

Zastosowania wysokotemperaturowych dławików kablowych są podzielone na zakresy podwyższonej temperatury (120-200°C), wysokiej temperatury (200-300°C) i ekstremalnej temperatury (300°C+), z których każdy wymaga określonego doboru materiałów, rozważań projektowych i standardów certyfikacji opartych na ciągłych warunkach pracy, a nie na krótkich skokach temperatury.

System klasyfikacji temperatury

Zastosowania w podwyższonych temperaturach (120-200°C):

- Typowe środowiska: Centra sterowania silnikami, pomieszczenia transformatorów, piece przemysłowe

- Czas trwania: Ciągła praca przez lata

- Opcje materiałowe: Wysokotemperaturowy nylon, mosiądz z uszczelkami EPDM

- Typowe awarie: Standardowy nylon staje się kruchy, kable PVC ulegają degradacji

- Przykłady branżowe: Przetwórstwo żywności, produkcja samochodów, systemy HVAC

Zastosowania w wysokich temperaturach (200-300°C):

- Typowe środowiska: Huty stali, piece szklarskie, reaktory chemiczne

- Czas trwania: Ciągła ekspozycja z cyklem termicznym

- Wymagania materiałowe: Stal nierdzewna, PEEK, uszczelnienie PTFE

- Czynniki krytyczne: Rozszerzalność cieplna, odporność na utlenianie

- Przykłady branżowe: Metale pierwotne, produkcja szkła, przetwórstwo chemiczne

Zastosowania w ekstremalnych temperaturach (300°C+):

- Typowe środowiska: Monitorowanie pieców, silników lotniczych, obiektów jądrowych

- Czas trwania: Przerywany do ciągłego w zależności od zastosowania

- Wymagania materiałowe: Specjalistyczne stopy, komponenty ceramiczne

- Wyzwania projektowe: Szok termiczny, kompatybilność materiałowa

- Przykłady branżowe: Lotnictwo i kosmonautyka, energia jądrowa, metalurgia specjalistyczna

Wyzwania związane z temperaturą w świecie rzeczywistym

Saudyjska rafineria Hassan obsługuje wiele stref temperaturowych, które stanowią wyzwanie dla standardowych dławików kablowych:

Mapowanie temperatury w rafinerii:

- Środowisko pokoju kontrolnego: 25-45°C (dopuszczalne standardowe dławnice)

- Obszary jednostek procesowych: 80-150°C (wymagane dławiki o podwyższonej temperaturze)

- Strefy bliskości pieca: 200-350°C (wyspecjalizowane dławnice wysokotemperaturowe)

- Awaryjne systemy pochodni: 400-600°C (dławnice wyłożone ceramiką w ekstremalnych temperaturach)

- Jednostki regeneracji katalizatorów: 500-700°C (rozwiązania niestandardowe)

Wpływ cyklu temperaturowego:

Środowiska przemysłowe rzadko utrzymują stałą temperaturę. Codzienne i sezonowe cykle powodują dodatkowe obciążenia:

| Zastosowanie | Zakres dzienny | Zakres sezonowy | Częstotliwość jazdy na rowerze |

|---|---|---|---|

| Piec hutniczy | 300-500°C | 250-550°C | 3-5 cykli/dzień |

| Wyżarzanie szkła | 400-600°C | 350-650°C | 2-3 cykle/dzień |

| Reaktor chemiczny | 180-280°C | 150-300°C | 1-2 cykle/dzień |

| Turbina elektrowni | 200-400°C | 180-420°C | 1 cykl/dzień |

Rozważania dotyczące pomiarów i monitorowania

Dokładna ocena temperatury:

Wiele instalacji kończy się niepowodzeniem, ponieważ inżynierowie nie doszacowują rzeczywistych temperatur roboczych:

- Temperatura otoczenia a temperatura powierzchni: Dławiki kablowe mogą mieć temperaturę o 50-100°C wyższą niż temperatura otoczenia.

- Promieniowanie cieplne1 efekty: Bliskość gorących powierzchni znacznie zwiększa temperaturę dławika

- Mostki termiczne: Metalowe przewody mogą przewodzić ciepło z gorących stref do miejsc, w których znajdują się dławiki.

- Skuteczność izolacji: Słaba izolacja umożliwia migrację ciepła do "chłodniejszych" obszarów

W Bepto świadczymy usługi monitorowania temperatury dla krytycznych instalacji, wykorzystując obrazowanie termiczne i rejestrowanie danych w celu weryfikacji rzeczywistych warunków pracy przed zaleceniem specyfikacji dławika. Takie podejście uchroniło rafinerię Hassana przed powtórzeniem kosztownego błędu.

Które materiały mogą wytrzymać ekstremalne ciepło przemysłowe?

Wybór materiału decyduje o tym, czy dławiki kablowe chronią instalację, czy też stają się najsłabszym ogniwem w środowiskach o ekstremalnych temperaturach.

Wysokotemperaturowe materiały dławików kablowych obejmują tworzywa konstrukcyjne (PEEK, PPS, PTFE) do zastosowań w temperaturach 200-300°C, stopy stali nierdzewnej (316L, Inconel, Hastelloy) do zastosowań w temperaturach 300-500°C oraz specjalistyczną ceramikę lub metale ogniotrwałe do ekstremalnych zastosowań przekraczających 500°C, z których każdy ma określone zalety i ograniczenia.

Rozwiązania inżynieryjne z tworzyw sztucznych

- Zakres temperatur: Praca ciągła do 250°C, przerywana do 300°C

- Zalety: Doskonała odporność chemiczna, stabilność wymiarowa, lekkość

- Ograniczenia: Wyższy koszt niż w przypadku standardowych materiałów, ograniczone opcje kolorystyczne

- Zastosowania: Przetwórstwo chemiczne, lotnictwo i kosmonautyka, produkcja urządzeń medycznych

PPS (polisiarczek fenylenu):

- Zakres temperatur: Praca ciągła do 220°C, krótkotrwała do 260°C

- Zalety: Dobra odporność chemiczna, trudnopalność, opłacalność

- Ograniczenia: Kruchość w niskich temperaturach, ograniczona odporność na uderzenia

- Zastosowania: Elektronika samochodowa, sterowniki przemysłowe, obudowy pomp

PTFE (politetrafluoroetylen):

- Zakres temperatur: Praca ciągła do 260°C, przerywana do 300°C

- Zalety: Wyjątkowa odporność chemiczna, właściwości nieprzywierające

- Ograniczenia: Miękki materiał, wymaga starannej instalacji, drogi

- Zastosowania: Przetwórstwo chemiczne, przemysł spożywczy, produkcja farmaceutyczna

Opcje materiałów metalicznych

Stal nierdzewna 316L:

- Zakres temperatur: Ciągła praca w temperaturze do 400°C w środowisku nieutleniającym

- Zalety: Doskonała odporność na korozję, dobra wytrzymałość, łatwa dostępność

- Ograniczenia: Hartowanie robocze, potencjalna korozja naprężeniowa spowodowana chlorkami

- Zastosowania: Przetwórstwo żywności, środowisko morskie, ogólne usługi chemiczne

- Zakres temperatur: Praca ciągła do 650°C, przerywana do 800°C

- Zalety: Doskonała wytrzymałość na wysokie temperatury, odporność na utlenianie

- Ograniczenia: Drogie, trudne w obróbce, ograniczona dostępność

- Zastosowania: Silniki lotnicze, reaktory jądrowe, zaawansowane przetwarzanie chemiczne

Hastelloy C-276:

- Zakres temperatur: Ciągła praca w temperaturze do 675°C w określonych środowiskach

- Zalety: Wyjątkowa odporność na korozję, stabilność termiczna

- Ograniczenia: Bardzo drogie, specjalistyczne wymagania spawalnicze

- Zastosowania: Przetwarzanie chemiczne, kontrola zanieczyszczeń, przetwarzanie odpadów jądrowych

Porównanie wydajności materiałów

Marcus, główny inżynier w hucie stali w Niemczech, dowiedział się, jak ważny jest właściwy dobór materiałów po doświadczeniu wielu awarii dławnic:

Analiza zastosowania huty stali:

- Wstępny wybór: Standardowe dławnice mosiężne z uszczelkami EPDM

- Warunki pracy: 280°C w trybie ciągłym, 350°C w trybie szczytowym, atmosfera obciążona zgorzeliną

- Tryb awarii: Utlenianie mosiądzu, degradacja uszczelnienia, uszkodzenie płaszcza kabla

- Rozwiązanie: Stal nierdzewna 316L z uszczelkami PTFE i osłonami termicznymi

Wyniki wydajności po aktualizacji:

| Parametr | Biustonosz/EPDM | 316L/PTFE | Ulepszenie |

|---|---|---|---|

| Żywotność | 3-6 miesięcy | 24+ miesięcy | 400-800% |

| Wskaźnik awarii | 15% rocznie | <2% rocznie | Redukcja 87% |

| Koszt utrzymania | €12,000/rok | €2,800/rok | Oszczędności 77% |

| Godziny przestoju | 48 godzin/rok | 6 godzin/rok | Redukcja 87% |

Rozważania dotyczące systemu uszczelnień

Wysokotemperaturowe materiały uszczelniające:

Viton (FKM) Fluoroelastomer:

- Zakres temperatur: -20°C do +200°C w trybie ciągłym

- Zgodność chemiczna: Doskonała współpraca z większością chemikaliów przemysłowych

- Zastosowania: Przemysł ogólny, motoryzacja, lotnictwo i kosmonautyka

EPDM (monomer etylenowo-propylenowo-dienowy):

- Zakres temperatur: -40°C do +150°C w trybie ciągłym

- Zalety: Dobra odporność na ozon, możliwość pracy w parze

- Ograniczenia: Słaba odporność na produkty ropopochodne

Guma silikonowa:

- Zakres temperatur: -60°C do +200°C w trybie ciągłym, krótkotrwała ekspozycja do 250°C

- Zalety: Doskonałe zachowanie elastyczności, dostępne gatunki zatwierdzone przez FDA

- Ograniczenia: Słaba odporność na rozdarcie, ograniczona kompatybilność chemiczna

Uszczelki PTFE:

- Zakres temperatur: -200°C do +260°C w trybie ciągłym

- Zalety: Uniwersalna kompatybilność chemiczna, brak zanieczyszczeń

- Ograniczenia: Zimny przepływ4 pod obciążeniem, wymaga odpowiedniego momentu dokręcenia śruby

W Bepto utrzymujemy obszerne bazy danych kompatybilności materiałów i możemy zapewnić niestandardowe kombinacje materiałów do określonych zastosowań. Nasz zespół inżynierów współpracuje bezpośrednio z klientami takimi jak Marcus, aby zoptymalizować dobór materiałów w oparciu o rzeczywiste warunki pracy, a nie teoretyczne specyfikacje. 😉

Jak wybrać dławnice do konkretnych zastosowań wysokotemperaturowych?

Wybór wysokotemperaturowych dławików kablowych wymaga dopasowania właściwości materiału, charakterystyki termicznej i warunków środowiskowych, aby zapewnić długoterminową niezawodność w ekstremalnych środowiskach przemysłowych.

Wybór wysokotemperaturowych dławików kablowych obejmuje analizę ciągłej temperatury pracy, wzorców cykli termicznych, narażenia chemicznego, naprężeń mechanicznych i wymagań certyfikacyjnych w celu dopasowania odpowiednich materiałów, systemów uszczelnień i cech konstrukcyjnych do konkretnych zastosowań przemysłowych, przy jednoczesnym uwzględnieniu opłacalności i wymagań konserwacyjnych.

Kryteria wyboru specyficzne dla aplikacji

Przemysł stalowy i metalurgiczny:

Doświadczenie Hassana w zastosowaniach petrochemicznych dobrze przekłada się na wymagania przemysłu stalowego:

- Główne obawy: Tworzenie się kamienia, szok termiczny, wibracje mechaniczne

- Profile temperatury: 200-400°C w trybie ciągłym ze skokami powyżej 500°C

- Czynniki środowiskowe: Para wodna, cząsteczki kamienia, atmosfera redukująca

- Zalecane materiały: Stal nierdzewna 316L z izolacją z włókna ceramicznego

- Funkcje specjalne: Wydłużone gwinty dla grubych ścian ogniotrwałych

Produkcja szkła:

- Główne obawy: Ekspozycja na pary alkaliczne, cykle termiczne, promieniowanie cieplne

- Profile temperatury: 300-600°C pracy ciągłej

- Czynniki środowiskowe: Opary sodu/potasu, szok termiczny

- Zalecane materiały: Inconel 625 z uszczelkami PTFE

- Funkcje specjalne: Osłony termiczne i bariery termiczne

Przetwarzanie chemiczne:

- Główne obawy: Kompatybilność chemiczna, cykliczne zmiany ciśnienia, bezpieczeństwo

- Profile temperatury: 150-350°C w zależności od procesu

- Czynniki środowiskowe: Żrące substancje chemiczne, zmiany ciśnienia

- Zalecane materiały: Hastelloy lub 316L z uszczelkami Viton

- Funkcje specjalne: Certyfikaty przeciwwybuchowe, zabezpieczenia spustowe

Strategie zarządzania temperaturą

Konstrukcja osłony termicznej:

Skuteczna osłona termiczna może obniżyć temperaturę pracy dławika o 100-200°C:

Rodzaje osłon i ich skuteczność:

| Typ osłony | Redukcja temperatury | Złożoność instalacji | Współczynnik kosztów |

|---|---|---|---|

| Folia odblaskowa | 50-80°C | Prosty | 1.2x |

| Włókno ceramiczne | 100-150°C | Umiarkowany | 1.8x |

| Cegła ogniotrwała | 150-250°C | Kompleks | 3.5x |

| Aktywne chłodzenie | 200-400°C | Bardzo złożony | 8-12x |

Zarządzanie rozszerzalnością cieplną:

Instalacja w hucie Marcus wymagała zwrócenia szczególnej uwagi na rozszerzalność cieplną:

- Rozszerzenie korpusu gruczołu: 316L rozszerza się ~18 mm/metr w 300°C

- Rozszerzenie panelu: Panele stalowe rozszerzają się w innym tempie niż dławnice

- Rozszerzenie kabla: Kable XLPE znacznie rozszerzają się wraz z temperaturą

- Rozwiązanie: Elastyczne połączenia kablowe i kompensatory

Ocena zgodności środowiskowej

Analiza narażenia chemicznego:

Różne branże stanowią unikalne wyzwania chemiczne:

Środowiska petrochemiczne (aplikacja Hassana):

- Węglowodory: Wymagane uszczelki fluoroelastomerowe, unikać standardowych gumowych

- Narażenie na działanie H2S: Wymaga stopów odpornych na siarczki, takich jak 316L lub Inconel

- Czyszczenie żrące: Okresowe narażenie na działanie NaOH wymaga materiałów odpornych na działanie zasad

- Obsługa pary: Para o wysokiej temperaturze wymaga specjalnych materiałów uszczelniających

Aplikacje do wytwarzania energii:

- Elektrownie węglowe: Ścieranie popiołem lotnym, narażenie na SO2, cykle termiczne

- Elektrownie na gaz ziemny: Wysokie temperatury, cykliczne zmiany ciśnienia, wilgoć

- Obiekty jądrowe: Narażenie na promieniowanie, ścisła identyfikowalność materiałów

- Energia odnawialna: Ekspozycja na promieniowanie UV, cykliczne zmiany temperatury, wibracje

Ramy analizy kosztów i korzyści

Obliczanie całkowitego kosztu posiadania:

Dławnice wysokotemperaturowe kosztują 3-10 razy więcej niż standardowe dławnice, ale analiza kosztów całkowitych często faworyzuje materiały najwyższej jakości:

Składniki kosztów:

- Początkowy koszt dławika: $50-500 na dławik w zależności od materiału/rozmiaru

- Robocizna instalacyjna: $100-300 na dławnicę do specjalistycznego montażu

- Częstotliwość konserwacji: Standardowe dławiki mogą wymagać corocznej wymiany

- Koszty przestojów: $10,000-100,000 na godzinę dla głównych procesów przemysłowych

- Incydenty związane z bezpieczeństwem: Potencjalnie milionowe koszty odpowiedzialności i regulacyjne

Marcus's Steel Mill ROI Analysis:

- Koszt dławika premium: 180 € vs 25 € za standard (mnożnik 7,2x)

- Poprawa żywotności: 24 miesiące vs 4 miesiące (6-krotna poprawa)

- Oszczędność pracy związanej z konserwacją: 8 000 euro rocznie

- Redukcja przestojów: 42 godziny rocznie @ 15 000 €/h = 630 000 €

- Całkowite roczne oszczędności: 638 000 € za 4 500 € dodatkowej inwestycji w dławik

- ROI: 14,200% zwrot z inwestycji

W Bepto zapewniamy kompleksową analizę zastosowań i modelowanie całkowitych kosztów, aby pomóc klientom w podejmowaniu świadomych decyzji. Nasz zespół techniczny może odwiedzić zakład klienta, aby ocenić rzeczywiste warunki pracy i zalecić zoptymalizowane rozwiązania, które równoważą wydajność z opłacalnością.

Jakie są najważniejsze kwestie związane z instalacją i konserwacją?

Prawidłowa instalacja i konserwacja wysokotemperaturowych dławików kablowych wymaga specjalistycznych technik, narzędzi i procedur, które znacznie różnią się od standardowych praktyk stosowanych w przypadku dławików.

Instalacja dławika kablowego w wysokiej temperaturze wymaga rozważenia wstępnego podgrzania, uwzględnienia rozszerzalności cieplnej, specjalistycznych specyfikacji momentu obrotowego, wyboru kabli odpornych na ciepło, odpowiednich technik izolacji i zaplanowanych protokołów konserwacji, aby zapobiec przedwczesnym awariom i zapewnić długoterminową niezawodność w ekstremalnych warunkach.

Przygotowanie przed instalacją

Mapowanie i ocena temperatury:

Przed instalacją dławików wysokotemperaturowych należy przeprowadzić dokładne badania temperatury:

- Badania termowizyjne: Określenie rzeczywistych i zakładanych temperatur

- Rejestrowanie danych: Monitorowanie zmian temperatury w pełnych cyklach pracy

- Analiza źródła ciepła: Identyfikacja pierwotnych i wtórnych źródeł ciepła

- Wzorce przepływu powietrza: Zrozumienie wpływu wentylacji na lokalne temperatury

Wybór kabla Kompatybilność:

Dławiki wysokotemperaturowe są tylko tak dobre, jak kable, które kończą:

Wartości znamionowe temperatury kabla:

| Typ kabla | Ocena ciągła | Ocena szczytowa | Typowe zastosowania |

|---|---|---|---|

| XLPE | 90°C | 130°C | Standardowy przemysł |

| EPR | 105°C | 140°C | Połączenia silnika |

| Guma silikonowa | 180°C | 200°C | Przemysł wysokotemperaturowy |

| PTFE | 260°C | 300°C | Ekstremalne zastosowania |

| Izolacja mineralna | 250°C+ | 1000°C+ | Obwody przetrwania pożaru |

Procedury instalacji

Obliczenia rozszerzalności cieplnej:

Zespół huty Marcusa nauczył się obliczać i uwzględniać rozszerzalność cieplną:

Formuła ekspansji: ΔL = α × L₀ × ΔT

- α: Współczynnik rozszerzalności cieplnej (specyficzny dla materiału)

- L₀: Oryginalna długość w temperaturze odniesienia

- ΔT: Zmiana temperatury w stosunku do wartości odniesienia

Praktyczny przykład:

- Dławik ze stali nierdzewnej 316L: α = 18 × 10-⁶ /°C

- Długość gruczołu: 60 mm

- Wzrost temperatury: 250°C (od 20°C do 270°C)

- Ekspansja: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Specyfikacje momentu obrotowego instalacji:

Aplikacje wysokotemperaturowe wymagają zmodyfikowanych wartości momentu obrotowego:

| Rozmiar dławika | Standardowy moment obrotowy | Wysokotemperaturowy moment obrotowy | Powód |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Rozszerzalność cieplna |

| M25 | 25-30 Nm | 20-25 Nm | Zmiękczanie materiału |

| M32 | 35-40 Nm | 28-35 Nm | Kompresja uszczelnienia |

| M40 | 45-50 Nm | 38-45 Nm | Ulga w stresie |

Protokoły konserwacji

Wymagania dotyczące zaplanowanych inspekcji:

Dławnice wysokotemperaturowe wymagają częstszych kontroli niż standardowe zastosowania:

Harmonogram inspekcji:

- Początkowy: 30 dni po instalacji

- Regularne: Co 90 dni przez pierwszy rok

- Na bieżąco: Co 180 dni po pierwszym roku

- Nagły wypadek: Po każdym przekroczeniu temperatury >110% konstrukcji

Lista kontrolna inspekcji:

- Kontrola wzrokowa pod kątem pęknięć, odbarwień lub deformacji

- Weryfikacja momentu obrotowego na dostępnych połączeniach

- Testowanie rezystancji izolacji zakończonych kabli

- Obrazowanie termowizyjne w celu identyfikacji gorących punktów

- Dokumentacja wszelkich zmian lub nieprawidłowości

Wskaźniki konserwacji zapobiegawczej:

Rafineria Hassana monitoruje obecnie kilka kluczowych wskaźników:

- Trendy temperatury powierzchni: Stopniowy wzrost wskazuje na degradację uszczelnienia

- Spadek rezystancji izolacji: Wczesne ostrzeganie przed wnikaniem wilgoci

- Zmiany wibracji: Może wskazywać na luźne połączenia lub problemy z montażem

- Zmiany w wyglądzie: Przebarwienia, pęknięcia lub utlenienie powierzchni

Rozwiązywanie typowych problemów

Przedwczesne uszkodzenie uszczelki:

- Objawy: Wnikanie wilgoci, zmniejszona odporność izolacji

- Przyczyny: Nieprawidłowy dobór materiału, nadmierne dokręcanie, cykle termiczne

- Rozwiązania: Ulepszenie materiału uszczelnienia, dostosowanie momentu obrotowego, dodanie barier termicznych

Pękanie korpusu gruczołu:

- Objawy: Widoczne pęknięcia, szczególnie wokół gwintów

- Przyczyny: Szok termiczny, niekompatybilność materiałowa, nadmierne obciążenie

- Rozwiązania: Ulepszanie materiałów, odprężanie, gradienty termiczne

Degradacja powłoki kabla:

- Objawy: Kruchy lub miękki płaszcz kabla na styku dławnicy

- Przyczyny: Przekroczona temperatura znamionowa, niezgodność chemiczna

- Rozwiązania: Modernizacja kabla, osłona termiczna, bariera chemiczna

Zacieranie gwintów:

- Objawy: Trudności z demontażem lub instalacją dławików

- Przyczyny: Różne metale, wysokie temperatury, nieodpowiednie smarowanie

- Rozwiązania: Związki przeciwzatarciowe, kompatybilność materiałowa, właściwy moment dokręcania

W Bepto zapewniamy kompleksowe szkolenie w zakresie instalacji i wsparcie w zakresie konserwacji w zastosowaniach wysokotemperaturowych. Nasz zespół serwisowy może pomóc w początkowej instalacji i zapewnić bieżące wsparcie techniczne w celu zapewnienia optymalnej wydajności przez cały okres eksploatacji dławika.

Jakie certyfikaty i normy mają zastosowanie do dławnic wysokotemperaturowych?

Zrozumienie wymagań certyfikacyjnych dla wysokotemperaturowych dławików kablowych zapewnia zgodność z przepisami bezpieczeństwa i normami wydajności w różnych branżach i regionach geograficznych.

Certyfikaty wysokotemperaturowych dławików kablowych obejmują uznanie UL dla rynków północnoamerykańskich, ATEX/IECEx dla atmosfer wybuchowych, certyfikaty morskie dla zastosowań morskich, kwalifikacje nuklearne dla elektrowni oraz normy branżowe, takie jak NEMA, stopnie ochrony IP i wymagania dotyczące odporności na ogień, które potwierdzają działanie w ekstremalnych warunkach.

Główne jednostki certyfikujące i normy

UL (Underwriters Laboratories) - Ameryka Północna:

- UL 514B5: Złączki do rur, przewodów i kabli

- Temperatura znamionowa: Specyficzne klasyfikacje temperaturowe (T1-T6)

- Wymagania dotyczące testowania: Cykle termiczne, testy starzenia, palność

- Dostęp do rynku: Wymagane dla większości zastosowań przemysłowych w Ameryce Północnej

ATEX (Unia Europejska) i IECEx (międzynarodowy):

- Ochrona przed atmosferą wybuchową: Niezbędne do zastosowań petrochemicznych, takich jak rafineria Hassan

- Klasyfikacje temperaturowe: T1 (450°C) do T6 (temperatura powierzchni 85°C)

- Wymagania konstrukcyjne: Ognioodporność, zwiększone bezpieczeństwo, iskrobezpieczeństwo

- Dokumentacja: Szczegółowa dokumentacja techniczna i procedury zapewnienia jakości

Certyfikaty morskie:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: Amerykańskie Biuro Żeglugi

- Lloyd's Register: Międzynarodowa klasyfikacja morska

- Wymagania: Odporność na mgłę solną, wibracje, cykliczne zmiany temperatury

Wymagania specyficzne dla branży

Zastosowania energii jądrowej:

Doświadczenie Marcusa z konwencjonalnymi elektrowniami znacznie różni się od wymagań jądrowych:

Standardy kwalifikacji jądrowych:

- IEEE 323: Kwalifikujący się sprzęt elektryczny dla obiektów jądrowych

- IEEE 383: Ognioodporne kable i systemy kablowe

- 10 CFR 50.49: Wymagania dotyczące kwalifikacji środowiskowych

- Wymagania dotyczące testowania: Narażenie na promieniowanie, symulacja LOCA (wypadku z utratą chłodziwa)

Zastosowania lotnicze i kosmiczne:

- AS9100: Zarządzanie jakością w przemyśle lotniczym

- RTCA DO-160: Warunki środowiskowe i procedury testowe

- Zatwierdzenia FAA/EASA: Wymagane dla lotnictwa komercyjnego

- Identyfikowalność materiałów: Pełna dokumentacja łańcucha dostaw

Standardy przemysłu petrochemicznego:

Rafineria Hassana musi spełniać wiele nakładających się na siebie norm:

- API RP 500: Klasyfikacja lokalizacji dla instalacji elektrycznych

- NFPA 70: Krajowy kodeks elektryczny (USA)

- IEC 60079: Seria norm dotyczących atmosfer wybuchowych

- Przepisy lokalne: Saudyjskie SASO, europejski ATEX itp.

Wymagania dotyczące testów wydajności

Protokoły testów termicznych:

Dławnice wysokotemperaturowe są poddawane rygorystycznym testom w celu zweryfikowania ich wydajności:

Standardowe sekwencje testów:

- Wstępna inspekcja: Weryfikacja wymiarów, analiza materiałów

- Starzenie termiczne: Przedłużona ekspozycja w temperaturze znamionowej

- Cykl termiczny: Powtarzające się cykle ogrzewania/chłodzenia

- Testy mechaniczne: Wytrzymałość na rozciąganie, odporność na uderzenia

- Narażenie środowiskowe: Odporność chemiczna, ekspozycja na promieniowanie UV

- Weryfikacja końcowa: Stabilność wymiarowa, integralność uszczelnienia

Typowe parametry testu:

| Typ testu | Czas trwania | Temperatura | Cykle | Kryteria zaliczenia |

|---|---|---|---|---|

| Starzenie termiczne | 1000 godzin | Temperatura znamionowa | Ciągły | <10% zmiana właściwości |

| Cykl termiczny | 500 cykli | -40°C do wartości znamionowej | 500 | Brak pęknięć/nieszczelności |

| Narażenie chemiczne | 168 godzin | 23°C | NIE DOTYCZY | <5% zmiana masy ciała |

| Ekspozycja na promieniowanie UV | 1000 godzin | 60°C | NIE DOTYCZY | Brak degradacji powierzchni |

Proces certyfikacji i harmonogram

Typowy harmonogram certyfikacji:

- Przed złożeniem wniosku: 2-4 tygodnie na przygotowanie dokumentacji

- Wstępny przegląd: 4-6 tygodni na ocenę dokumentacji technicznej

- Faza testowania: 12-16 tygodni na pełny program testowy

- Generowanie raportów: 4-6 tygodni na ostateczne dokumenty certyfikacyjne

- Całkowita oś czasu: 6-8 miesięcy na pełną certyfikację

Rozważania dotyczące kosztów:

Koszty certyfikacji różnią się znacznie w zależności od zakresu i złożoności:

- Podstawowa lista UL: $ 15 000-30 000 na rodzinę produktów

- Certyfikat ATEX: $25,000-50,000 na rodzinę produktów

- Kwalifikacje jądrowe: $ 100 000-500 000 na rodzinę produktów

- Wiele certyfikatów: Korzyści skali zmniejszają koszty certyfikacji.

Utrzymanie zgodności z certyfikatem

Bieżące wymagania:

Certyfikacja nie jest jednorazowym wydarzeniem - wymaga ciągłej zgodności:

Utrzymanie systemu jakości:

- Coroczne audyty: Kontrole jednostek certyfikujących

- Kontrola zmian: Wszelkie zmiany w projekcie wymagają ponownej oceny

- Monitorowanie produkcji: Bieżący nadzór nad produkcją

- Aktualizacje dokumentacji: Prowadzenie aktualnej dokumentacji technicznej

Zgodność z instalacją w terenie:

- Szkolenie dla instalatorów: Prawidłowe techniki instalacji zapewniające certyfikowaną wydajność

- Dokumentacja instalacyjna: Utrzymanie identyfikowalności dla krytycznych aplikacji

- Kontrola okresowa: Weryfikacja ciągłej zgodności w ramach usługi

- Zgłaszanie incydentów: Dokumentowanie wszelkich awarii lub problemów

W Bepto utrzymujemy wiele certyfikatów w naszych liniach produktów wysokotemperaturowych i możemy poprowadzić klientów przez wymagania certyfikacyjne dla ich konkretnych zastosowań. Nasz zespół ds. jakości zapewnia ciągłą zgodność i może dostarczyć dokumentację wymaganą do zatwierdzenia przez organy regulacyjne w krytycznych branżach. 😉

Wnioski

Wybór odpowiednich wysokotemperaturowych dławików kablowych to nie tylko kwestia odporności na ciepło - to zapewnienie niezawodnego działania, zgodności z wymogami bezpieczeństwa i ekonomicznej wydajności w najbardziej wymagających środowiskach przemysłowych na świecie. Od rafinerii petrochemicznej Hassan po hutę stali Marcus, wnioski są jasne: inwestuj w odpowiednie materiały, zrozum rzeczywiste warunki pracy i planuj zarządzanie temperaturą od samego początku. Wyższy koszt dławnic wysokotemperaturowych zwraca się wielokrotnie dzięki skróceniu czasu przestojów, poprawie bezpieczeństwa i wydłużeniu żywotności. Należy pamiętać, że w zastosowaniach w ekstremalnych temperaturach nie ma czegoś takiego jak "wystarczająco dobre" - są tylko rozwiązania, które działają niezawodnie przez lata lub kosztowne awarie, które zamykają operacje.

Najczęściej zadawane pytania dotyczące dławików kablowych do pracy w wysokich temperaturach

P: Jaka jest różnica między ciągłymi i przerywanymi wartościami znamionowymi temperatury dla dławików kablowych?

A: Oceny ciągłe wskazują zdolność do pracy 24/7, podczas gdy oceny przerywane pozwalają na krótkie skoki temperatury. Dławik przystosowany do pracy ciągłej w temperaturze 250°C może wytrzymać temperaturę 300°C przez krótki czas, ale długotrwała ekspozycja na wyższą temperaturę spowoduje przedwczesną awarię.

P: Czy mogę używać standardowych kabli z dławikami do kabli wysokotemperaturowych?

A: Nie, temperatura znamionowa kabla musi odpowiadać lub przekraczać środowisko pracy dławika. Standardowe kable PVC o temperaturze znamionowej 70°C szybko ulegną uszkodzeniu w temperaturze 200°C, niezależnie od materiału dławika. Należy zawsze dopasowywać temperaturę kabla i dławika.

P: Jak obliczyć rozszerzalność cieplną dla instalacji dławnic wysokotemperaturowych?

A: Użyć wzoru ΔL = α × L₀ × ΔT, gdzie α to współczynnik rozszerzalności cieplnej materiału, L₀ to długość początkowa, a ΔT to zmiana temperatury. Dla stali nierdzewnej 316L, α = 18 × 10-⁶ na °C.

P: Jakie certyfikaty są wymagane dla dławnic wysokotemperaturowych w strefach zagrożonych wybuchem?

A: Certyfikaty ATEX (Europa) lub IECEx (międzynarodowe) są obowiązkowe w przypadku zastosowań w atmosferze wybuchowej. Obejmują one klasyfikację temperaturową (T1-T6) i metodę ochrony (ognioszczelność, zwiększone bezpieczeństwo itp.) w oparciu o określone wymagania dotyczące stref niebezpiecznych.

P: Jak często należy sprawdzać i konserwować wysokotemperaturowe dławiki kablowe?

A: Początkowo kontrole należy przeprowadzać co 30 dni, następnie co 90 dni przez pierwszy rok, a następnie co 180 dni. Obejmuje kontrolę wzrokową, weryfikację momentu obrotowego, test rezystancji izolacji i obrazowanie termiczne w celu zidentyfikowania potencjalnych problemów przed wystąpieniem awarii.

-

Poznaj fizykę wymiany ciepła, w tym przewodzenie, konwekcję i zasady promieniowania cieplnego. ↩

-

Zapoznaj się z arkuszem danych technicznych dotyczącym właściwości PEEK (polieteroeteroketonu), w tym jego odporności termicznej i chemicznej. ↩

-

Poznaj właściwości materiału Inconel 625, nadstopu na bazie niklu stosowanego w ekstremalnych temperaturach i środowiskach korozyjnych. ↩

-

Zrozumienie koncepcji materiałoznawczej płynięcia na zimno (pełzania) i jej wpływu na długoterminowe działanie uszczelnień z tworzyw sztucznych. ↩

-

Zapoznaj się z zakresem i wymaganiami normy bezpieczeństwa UL 514B dla przewodów, rurek i złączek kablowych. ↩