Niewłaściwy dobór materiałów prowadzi do przedwczesnych awarii, zagrożeń dla bezpieczeństwa i kosztownych wymian. Czynniki środowiskowe niszczą nieodpowiednie materiały w ciągu kilku miesięcy.

Wybór materiału dławika kablowego zależy od warunków środowiskowych, narażenia chemicznego, zakresu temperatur i naprężeń mechanicznych. Wybierz nylon do ogólnego użytku, mosiądz dla trwałości i stal nierdzewną do środowisk korozyjnych.

W zeszłym miesiącu zakład petrochemiczny Hassan stanął w obliczu krytycznego przestoju, gdy ich standardowe mosiężne dławiki kablowe skorodowały w ciągu zaledwie sześciu miesięcy, co kosztowało $50,000 na naprawy awaryjne.

Spis treści

- Jakie są kluczowe opcje materiałowe dla dławików kablowych?

- Jak warunki środowiskowe wpływają na wybór materiałów?

- Które materiały oferują najlepszą odporność chemiczną?

- Jakie są kompromisy między kosztami a wydajnością dla różnych materiałów?

Jakie są kluczowe opcje materiałowe dla dławików kablowych?

Zrozumienie właściwości materiału zapobiega kosztownym awariom i zapewnia optymalną wydajność dla konkretnego zastosowania.

Podstawowe materiały dławików kablowych obejmują nylon (PA66), mosiądz (CuZn39Pb3), stal nierdzewną (316L) i aluminium. Każdy z nich oferuje wyraźne zalety w zakresie wytrzymałości, odporności na korozję, tolerancji temperaturowej i opłacalności.

Nylonowe dławiki kablowe (PA66)

Nasza najpopularniejsza opcja ogólnego zastosowania oferuje:

Kluczowe właściwości

- Zakres temperatur-40°C do +100°C (krótkotrwale +120°C)

- Odporność chemiczna: Doskonała odporność na oleje, paliwa i większość rozpuszczalników

- Odporność na promieniowanie UV: Dostępne gatunki stabilizowane promieniami UV

- Ocena płomienia: UL94 V-21 standard

- Koszt: Najbardziej ekonomiczna opcja

Typowe zastosowania

- Panele sterowania: Wewnętrzne obudowy elektryczne

- Maszyny: Ogólny sprzęt przemysłowy

- Motoryzacja: Aplikacje pod maską

- Systemy HVAC: Sprzęt do kontroli klimatu

Linia produkcyjna Davida wykorzystuje nasze nylonowe dławnice PA66 do połączeń panelu sterowania. Po trzech latach ciągłej pracy nie wykazują one żadnych oznak degradacji pomimo codziennych zmian temperatury.

Mosiężne dławiki kablowe (CuZn39Pb3)

Tradycyjny wybór dla wymagających aplikacji:

Zalety materiałowe

- Wytrzymałość mechaniczna: Lepszy niż nylon

- Zakres temperatur-20°C do +120°C

- Przewodność elektryczna: Doskonała wydajność EMC

- Obrabialność: Precyzyjne nacinanie nici

- Trwałość: Żywotność ponad 10 lat

Opcje obróbki powierzchni

- Niklowanie2: Zwiększona ochrona przed korozją

- Chromowanie: Doskonała odporność na zużycie

- Naturalny mosiądz: Ekonomiczne standardowe wykończenie

Dławiki kablowe ze stali nierdzewnej (316L)

Doskonały wybór do pracy w trudnych warunkach:

Superior Properties

- Odporność na korozję: Doskonała w środowisku morskim i chemicznym

- Zakres temperatur-40°C do +200°C

- Wytrzymałość mechaniczna: Najwyższy dostępny

- Zgodność z zasadami higieny: Klasa spożywcza i farmaceutyczna

- Długowieczność: Żywotność ponad 15 lat

Warianty stopni

- 304 Stal nierdzewna: Ogólna odporność na korozję

- Stal nierdzewna 316L: Doskonała odporność na chlorki

- Super Duplex3: Ekstremalna odporność chemiczna

Materiały specjalistyczne

Dla ekstremalnych zastosowań oferujemy:

Stop aluminium

- Waga60% lżejszy niż mosiądz

- Korozja: Anodowana ochrona powierzchni

- Zastosowania: Lotnictwo i transport

Tworzywa konstrukcyjne

- PEEK: Odporność chemiczna w wysokich temperaturach

- PPS: Zastosowania motoryzacyjne pod maską

- PTFE: Najwyższa obojętność chemiczna

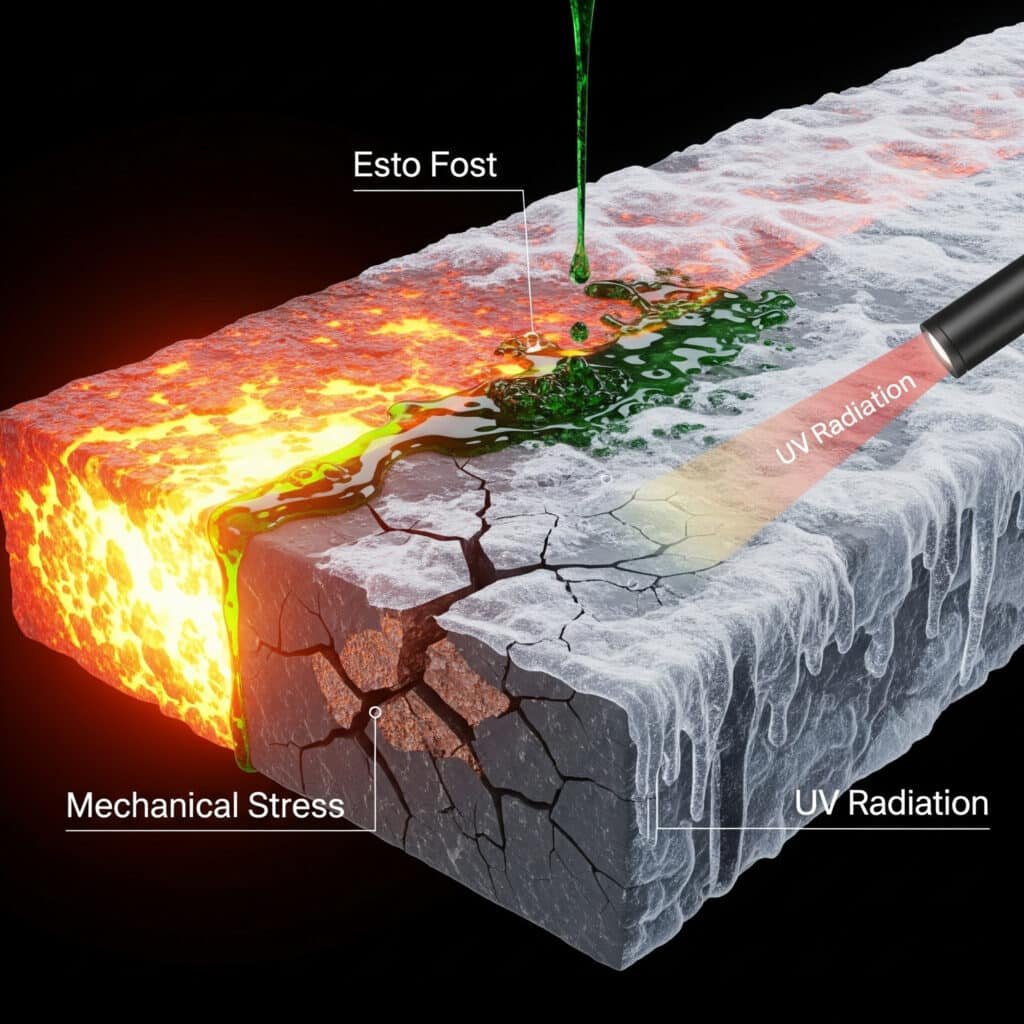

Jak warunki środowiskowe wpływają na wybór materiałów?

Ocena środowiskowa określa przydatność materiału i zapobiega przedwczesnej awarii w określonych warunkach.

Ekstremalne temperatury, wilgotność, narażenie chemiczne, promieniowanie UV i naprężenia mechaniczne mają bezpośredni wpływ na wydajność materiału. Przeanalizuj najgorsze warunki, aby wybrać materiały z odpowiednimi marginesami bezpieczeństwa.

Rozważania dotyczące temperatury

Zastosowania wysokotemperaturowe

Do zastosowań w temperaturach powyżej 80°C:

- Mosiądz: Odpowiednie do 120°C

- Stal nierdzewna: Obsługa do 200°C

- Unikaj nylonu: Mięknie powyżej 100°C

Wydajność w niskich temperaturach

Wyzwania związane z zimną pogodą:

- Nylon: Staje się kruchy poniżej -20°C

- Mosiądz: Zachowuje właściwości do -40°C

- Stal nierdzewna: Najlepsza wydajność w niskich temperaturach

Wilgotność i narażenie na wilgoć

Zastosowania wewnętrzne (RH <60%)

- Nylon: Doskonały wybór

- Mosiądz: Dopuszczalne wykończenie standardowe

- Optymalizacja kosztów: Preferowany nylon

Zastosowania zewnętrzne (RH >80%)

- Stal nierdzewna: Najlepsza długoterminowa wydajność

- Mosiądz: Wymaga powłoki ochronnej

- Nylon: Tylko gatunki stabilizowane UV

Nadmorska rafineria Hassan doświadcza wilgotności 95% i mgły solnej. Zaleciliśmy dławnice ze stali nierdzewnej 316L, które działały bez zarzutu przez cztery lata bez żadnych oznak korozji.

Ocena środowiska chemicznego

Łagodne narażenie chemiczne

Typowe chemikalia przemysłowe:

- Oleje hydrauliczne: Odpowiedni nylon lub mosiądz

- Płyny do cięcia: Zalecany mosiądz

- Rozpuszczalniki ogólne: Sprawdź tabele kompatybilności

Agresywne środowiska chemiczne

Wymagane jest narażenie na silne chemikalia:

- Kwasy: minimum stal nierdzewna 316L

- Kaustyka: Mogą być potrzebne specjalistyczne stopy

- Rozpuszczalniki: Dostępne opcje z wykładziną PTFE

Ekspozycja na promieniowanie UV i warunki pogodowe

Zastosowania wewnętrzne

- Standardowy nylon: Odpowiednia ochrona

- Naturalny mosiądz: Brak obaw związanych z promieniowaniem UV

- Opłacalność: Wystarczające materiały podstawowe

Instalacje zewnętrzne

- Nylon stabilizowany promieniami UV: Dodatek sadzy

- Anodyzowane aluminium: Doskonała odporność na promieniowanie UV

- Stal nierdzewna: Brak degradacji UV

Czynniki naprężeń mechanicznych

Odporność na wibracje

Wymagane są środowiska o wysokich wibracjach:

- Metalowa konstrukcja: Mosiądz lub stal nierdzewna

- Prawidłowa instalacja: Niezbędne odciążenie

- Regularna kontrola: Monitorowanie poluzowania

Odporność na uderzenia

Aplikacje o potencjalnym wpływie:

- Nylon: Dobra absorpcja uderzeń

- Unikaj kruchych materiałów: W niskich temperaturach

- Osłony ochronne: Rozważenie dodatkowej ochrony

Które materiały oferują najlepszą odporność chemiczną?

Kompatybilność chemiczna zapobiega niebezpiecznym awariom i zapewnia bezpieczną pracę w przemyśle przetwórczym.

Stal nierdzewna 316L zapewnia doskonałą odporność na kwasy i chlorki, podczas gdy specjalistyczne tworzywa sztuczne, takie jak PTFE, oferują uniwersalną kompatybilność chemiczną. Przed wyborem należy zawsze sprawdzić kompatybilność chemiczną.

Porównanie odporności chemicznej

| Typ chemiczny | Nylon (PA66) | Mosiądz | 316L SS | PTFE |

|---|---|---|---|---|

| Kwasy (rozcieńczone) | Słaby | Uczciwy | Doskonały | Doskonały |

| Kwasy (stężone) | Słaby | Słaby | Dobry | Doskonały |

| Kaustyka | Uczciwy | Słaby | Dobry | Doskonały |

| Rozpuszczalniki | Dobry | Uczciwy | Doskonały | Doskonały |

| Oleje/paliwa | Doskonały | Dobry | Doskonały | Doskonały |

| Słona woda | Dobry | Słaby | Doskonały | Doskonały |

Szczególne wyzwania chemiczne

Przemysł naftowy

Typowe chemikalia i zalecane materiały:

- Ropa naftowa: Nylon lub stal nierdzewna

- Produkty rafinowane: Mosiądz lub stal nierdzewna

- Środowisko H2S: Minimum stali nierdzewnej 316L

- Wtrysk wody morskiej: Super duplex nierdzewny

Przetwarzanie chemiczne

Agresywne środowiska wymagają:

- Stężone kwasy: Dławnice wyłożone PTFE

- Roztwory żrące: Hastelloy lub Inconel

- Mieszane substancje chemiczne: Uniwersalne materiały oporowe

- Wysoka czystość: Elektropolerowana stal nierdzewna

Mechanizmy degradacji materiałów

Pękanie korozyjne naprężeniowe4

Strategie zapobiegania:

- Wybór materiału: Odpowiednie gatunki stopów

- Ulga w stresie: Właściwe techniki instalacji

- Kontrola środowiska: Minimalizacja narażenia na chlor

Korozja galwaniczna5

Podczas mieszania materiałów:

- Kompatybilność: Korzystanie z wykresów szeregów galwanicznych

- Izolacja: Podkładki lub powłoki izolacyjne

- Ochrona ofiarna: Anody cynkowe w stosownych przypadkach

Zakład przetwórstwa spożywczego Davida zmienił dławnice z mosiężnych na dławnice ze stali nierdzewnej 316L po tym, jak chemikalia odkażające spowodowały przedwczesną korozję. Modernizacja wyeliminowała comiesięczne wymiany i poprawiła zgodność z przepisami dotyczącymi bezpieczeństwa żywności.

Testowanie i weryfikacja

Testy laboratoryjne

Przeprowadzamy kompleksowe testy:

- Testy zanurzeniowe: Długotrwałe narażenie na działanie substancji chemicznych

- Testy warunków skrajnych: Połączone naprężenia mechaniczne i chemiczne

- Przyspieszone starzenie się: Podwyższona temperatura

- Weryfikacja kompatybilności: Chemikalia specyficzne dla klienta

Monitorowanie wydajności w terenie

Walidacja w świecie rzeczywistym obejmuje:

- Dokumentacja instalacyjna: Warunki wyjściowe

- Regularne inspekcje: Kontrole wizualne i wymiarowe

- Śledzenie wydajności: Dane dotyczące żywotności

- Analiza awarii: Badanie przyczyn źródłowych

Zasoby dotyczące zgodności chemicznej

Materiały referencyjne

Niezbędne zasoby obejmują:

- Wykresy kompatybilności: Materiał a matryce chemiczne

- Arkusze danych technicznych: Szczegółowe specyfikacje

- Przewodniki po aplikacjach: Zalecenia branżowe

- Konsultacje z ekspertami: Bezpośrednie wsparcie inżynieryjne

Jakie są kompromisy między kosztami a wydajnością dla różnych materiałów?

Zrozumienie całkowitego kosztu posiadania pomaga zoptymalizować wybór materiałów w celu uzyskania maksymalnej wartości w całym cyklu życia produktu.

Początkowy koszt materiału stanowi jedynie 20-30% całkowitego kosztu posiadania. Porównując materiały w celu uzyskania optymalnej wartości, należy wziąć pod uwagę koszty instalacji, konserwacji, częstotliwości wymiany i przestojów.

Analiza całkowitego kosztu posiadania

Porównanie początkowych kosztów zakupu

Ceny względne (Nylon = 1,0):

- Nylon (PA66): 1,0x koszt bazowy

- Mosiądz2,5-3,0x koszt nylonu

- Stal nierdzewna 316L: 4,0-5,0x koszt nylonu

- Specjalistyczne stopy8,0-15,0x koszt nylonu

Oczekiwana żywotność

Typowe okresy między wymianami:

- Nylon: 3-5 lat (wewnątrz), 2-3 lata (na zewnątrz)

- Mosiądz8-12 lat przy odpowiedniej konserwacji

- Stal nierdzewna: 15-20 lat w większości środowisk

- Specjalistyczne materiałyPonad 20 lat pracy w ekstremalnych warunkach

Ukryte czynniki kosztowe

Koszty instalacji

Uwagi dotyczące materiałów:

- Nylon: Lekki, łatwy w obsłudze

- Mosiądz: Standardowe narzędzia, umiarkowana waga

- Stal nierdzewna: Ciężkie narzędzia, wyższy nakład pracy

- Związki gwintów: Wymagania specyficzne dla materiału

Wymagania dotyczące konserwacji

Bieżące potrzeby w zakresie usług:

- Nylon: Minimalna konserwacja, kontrola UV

- Mosiądz: Okresowe kontrole korozyjne

- Stal nierdzewna: Wymagana minimalna konserwacja

- Wymiana uszczelki: Krytyczna kompatybilność materiałowa

Analiza rafinerii Hassana wykazała, że choć dławnice ze stali nierdzewnej kosztowały początkowo 5 razy więcej, to w ciągu 10 lat zapewniły 60% niższy koszt całkowity dzięki wyeliminowaniu wymian i ograniczeniu konserwacji 😉.

Wskaźniki wartości wyników

Czynniki niezawodności

Kluczowe wskaźniki wydajności:

- Średni czas między awariami: Dane dotyczące żywotności

- Analiza trybu awaryjnego: Przewidywalne vs. losowe awarie

- Wpływ na bezpieczeństwo: Konsekwencje niepowodzenia

- Wymagania dotyczące dostępności: Krytyczność czasu sprawności

Wydajność środowiskowa

Kwestie zrównoważonego rozwoju:

- Możliwość recyklingu materiałów: Utylizacja po zakończeniu eksploatacji

- Wpływ na produkcję: Ślad węglowy

- Transport: Waga i wydajność pakowania

- Ocena cyklu życia: Analiza od kołyski do grobu

Strategie optymalizacji kosztów

Segmentacja aplikacji

Optymalizacja według krytyczności:

- Aplikacje krytyczne: Uzasadnione materiały premium

- Aplikacje standardowe: Zrównoważony koszt/wydajność

- Aplikacje niekrytyczne: Wybór zoptymalizowany pod kątem kosztów

- Korzyści wynikające ze standaryzacji: Redukcja zapasów

Rozważania dotyczące objętości

Wpływ na ilość:

- Duże ilości: Koszt materiałów staje się dominujący

- Małe ilości: Koszty pracy są bardziej znaczące

- Zamówienia mieszane: Zalety standaryzacji

- Umowy długoterminowe: Korzyści ze stabilności cen

Ramy obliczania ROI

Składniki kosztów

Uwzględnij wszystkie czynniki:

- Początkowy zakup: Koszty materiałów i wysyłki

- Instalacja: Wymagania dotyczące siły roboczej i narzędzi

- Działanie: Koszty energii i monitorowania

- Konserwacja: Koszty kontroli i serwisu

- Wymiana: Przyszłe koszty materiałów i robocizny

- Przestój: Wycena strat produkcyjnych

Analiza zwrotu z inwestycji

Zakład produkcyjny Davida obliczył 18-miesięczny zwrot z inwestycji przy wymianie dławnic z nylonowych na mosiężne w zastosowaniach o wysokim poziomie wibracji, pomimo 3-krotnie wyższego kosztu początkowego.

Podejście oparte na matrycy decyzyjnej

Punktacja ważona

Ważenie znaczenia czynników:

- Koszt25% waga

- Niezawodność: 30% waga

- Przydatność dla środowiska25% waga

- Wymagania dotyczące konserwacjiWaga 20%

Analiza wrażliwości

Założenia testowe:

- Różnice w żywotności: Wpływ na ROI

- Eskalacja kosztów: Przyszłe zmiany cen

- Spadek wydajności: Efekty starzenia

- Zmiany technologiczne: Alternatywne rozwiązania

Wnioski

Pomyślny dobór materiału dławika kablowego wymaga zrównoważenia początkowego kosztu, przydatności dla środowiska, kompatybilności chemicznej i całkowitych kosztów posiadania w celu uzyskania optymalnej długoterminowej wartości.

Najczęściej zadawane pytania dotyczące materiałów na dławiki kablowe

P: Jaki jest najlepszy materiał do zastosowań zewnętrznych z cyklicznymi zmianami temperatury?

A: Stal nierdzewna 316L oferuje najlepszą wydajność dla cyklicznych zmian temperatury zewnętrznej, zapewniając doskonałą odporność na korozję i stabilność termiczną od -40°C do +200°C bez degradacji.

P: Czy nylonowe dławiki kablowe mogą obsługiwać produkty ropopochodne?

A: Tak, nylon PA66 zapewnia doskonałą odporność na oleje, paliwa i większość produktów ropopochodnych. Należy jednak sprawdzić kompatybilność z określonymi chemikaliami i wziąć pod uwagę ograniczenia temperaturowe.

P: Skąd mam wiedzieć, czy mosiężne dławiki kablowe wymagają powłoki ochronnej?

A: Mosiądz wymaga powłoki ochronnej w środowiskach morskich, o wysokiej wilgotności (>80% RH) lub narażonych na działanie substancji chemicznych. Naturalny mosiądz nadaje się wyłącznie do suchych zastosowań wewnętrznych.

P: Jaka jest różnica w kosztach między stalą nierdzewną 304 i 316L?

A: Stal nierdzewna 316L kosztuje około 20-30% więcej niż 304, ale zapewnia doskonałą odporność na chlorki niezbędną w zastosowaniach morskich i chemicznych.

P: Jak długo zazwyczaj wytrzymują różne materiały dławików kablowych?

A: Żywotność zależy od środowiska: nylon 3-5 lat, mosiądz 8-12 lat, stal nierdzewna 15-20 lat. Trudne warunki znacznie skracają te ramy czasowe.

-

Zapoznaj się z normą UL 94 dotyczącą palności tworzyw sztucznych i zrozum, co oznacza oznaczenie V-2. ↩

-

Poznaj proces galwanicznego nakładania niklu na części metalowe w celu poprawy odporności na korozję i zużycie. ↩

-

Poznaj właściwości i zastosowania stali nierdzewnych Super Duplex oraz ich doskonałą odporność na korozję. ↩

-

Zrozumienie mechanizmu pękania korozyjnego naprężeniowego (SCC) i warunków, które powodują to zjawisko w metalach. ↩

-

Zapoznaj się z przewodnikiem na temat korozji galwanicznej między różnymi metalami i poznaj metody jej zapobiegania. ↩