Inleiding

Standaard kabelwartels falen catastrofaal bij 150°C, ze veranderen in gesmolten plastic rampen die hele productielijnen kunnen stilleggen en miljoenen aan uitvaltijd kosten. Toch vragen industriële toepassingen routinematig om kabelverbindingen die bestand zijn tegen temperaturen van meer dan 300°C - van staalfabrieken en glasovens tot petrochemische raffinaderijen en energiecentrales. Een verkeerde wartelselectie betekent niet alleen uitval van apparatuur, maar ook veiligheidsrisico's, productiestilstand en noodreparaties in gevaarlijke omgevingen.

Wartels voor hoge temperaturen voor extreme industriële toepassingen vereisen gespecialiseerde materialen zoals PEEK, PTFE of hoogwaardig roestvrij staal, temperatuurwaarden van 200°C tot 500°C+, een goed beheer van de thermische uitzetting en vlamwerende certificeringen om betrouwbare prestaties te garanderen in ovens, raffinaderijen, ruimtevaart en andere veeleisende omgevingen waar standaard wartels het binnen enkele uren zouden begeven.

Vorige maand keek Hassan, operations manager bij een petrochemische raffinaderij in Saoedi-Arabië, hulpeloos toe hoe 47 standaard nylon kabelwartels smolten tijdens een processtoring die de omgevingstemperatuur deed oplopen tot 280°C. De resulterende kabelbreuken veroorzaakten een noodstillegging, wat $2,3 miljoen aan verloren productie kostte en een gevaarlijke reparatieoperatie met heet werk vereiste. Deze uitgebreide gids zorgt ervoor dat u de juiste wartels voor hoge temperaturen selecteert voordat het noodlot toeslaat.

Inhoudsopgave

- Welke temperatuurbereiken definiëren kabelwarteltoepassingen voor hoge temperaturen?

- Welke materialen zijn bestand tegen extreme industriële hitte?

- Hoe selecteer je wartels voor specifieke toepassingen bij hoge temperaturen?

- Wat zijn de kritische overwegingen bij installatie en onderhoud?

- Welke certificeringen en normen zijn van toepassing op wartels voor hoge temperaturen?

- Veelgestelde vragen over wartels voor hoge temperaturen

Welke temperatuurbereiken definiëren kabelwarteltoepassingen voor hoge temperaturen?

Inzicht in temperatuurclassificaties is niet alleen academisch - het is het verschil tussen betrouwbare werking en catastrofale uitval in extreme industriële omgevingen.

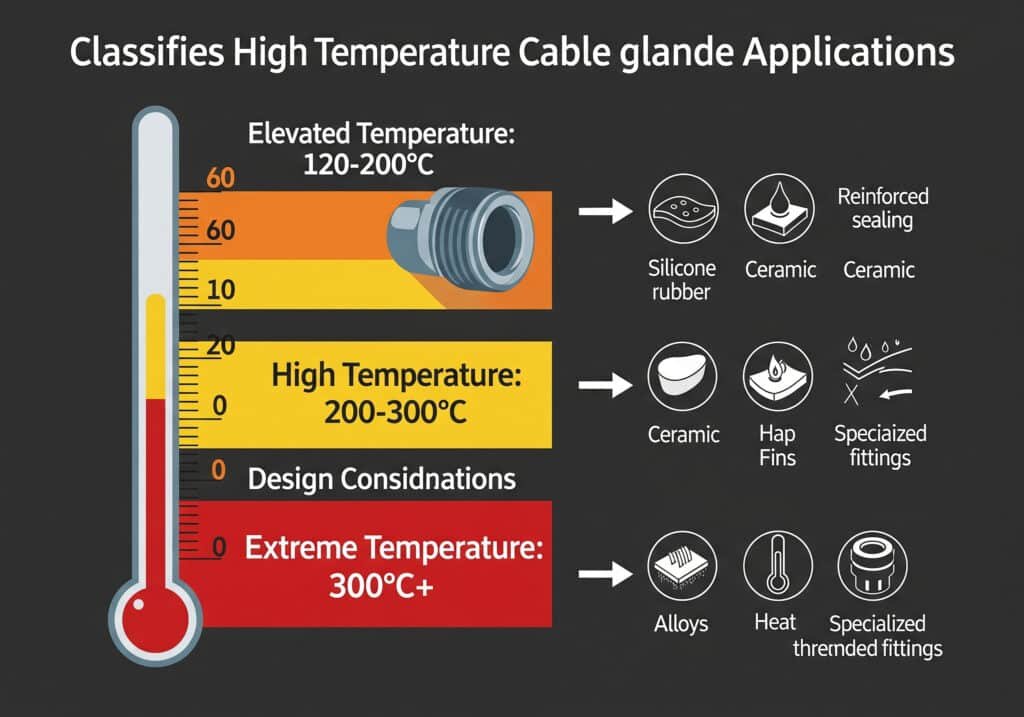

Kabeldoorvoertoepassingen voor hoge temperaturen worden ingedeeld in gebieden voor verhoogde temperaturen (120-200°C), hoge temperaturen (200-300°C) en extreme temperaturen (300°C+), die elk specifieke materiaalselecties, ontwerpoverwegingen en certificeringsnormen vereisen op basis van continue bedrijfsomstandigheden in plaats van korte temperatuurpieken.

Temperatuurclassificatiesysteem

Toepassingen bij verhoogde temperaturen (120-200°C):

- Typische omgevingen: Motorbesturingscentra, transformatorruimtes, industriële ovens

- Duur: Jarenlange continue werking

- Materiaalopties: Hoge temperatuur nylon, messing met EPDM afdichtingen

- Veel voorkomende fouten: Standaard nylon wordt broos, PVC-kabels degraderen

- Voorbeelden uit de sector: Voedselverwerking, autoproductie, HVAC-systemen

Toepassingen op hoge temperaturen (200-300°C):

- Typische omgevingen: Staalfabrieken, glasovens, chemische reactoren

- Duur: Continue blootstelling met thermische cycli

- Materiaalvereisten: Roestvrij staal, PEEK, PTFE afdichting

- Kritische factoren: Thermische uitzetting, oxidatiebestendigheid

- Voorbeelden uit de sector: Primaire metalen, glasproductie, chemische verwerking

Toepassingen bij extreme temperaturen (300°C+):

- Typische omgevingen: Ovenbewaking, ruimtevaartmotoren, nucleaire faciliteiten

- Duur: Intermitterend tot continu, afhankelijk van de toepassing

- Materiaalvereisten: Gespecialiseerde legeringen, keramische onderdelen

- Ontwerpuitdagingen: Thermische schok, materiaalcompatibiliteit

- Voorbeelden uit de sector: Ruimtevaart, kernenergie, speciale metallurgie

Temperatuuruitdagingen in de echte wereld

Hassans Saoedische raffinaderij werkt met meerdere temperatuurzones die een uitdaging vormen voor standaard wartelselecties:

Raffinagetemperatuur in kaart brengen:

- Controlekameromgeving: 25-45°C (standaardwartels aanvaardbaar)

- Proceseenheden: 80-150°C (wartels met verhoogde temperatuur vereist)

- Oven nabijheidszones: 200-350°C (gespecialiseerde klieren voor hoge temperaturen)

- Noodfakkelsystemen: 400-600°C (keramisch gevoerde wartels voor extreme temperaturen)

- Katalysatorregeneratie-eenheden: 500-700°C (op maat gemaakte oplossingen)

Invloed van temperatuurcycli:

Industriële omgevingen hebben zelden constante temperaturen. Dagelijkse en seizoensgebonden cycli zorgen voor extra stress:

| Toepassing | Dagelijks bereik | Seizoensgebonden Bereik | Fietsfrequentie |

|---|---|---|---|

| Staalfabriek Oven | 300-500°C | 250-550°C | 3-5 cycli/dag |

| Ontharden van glas | 400-600°C | 350-650°C | 2-3 cycli/dag |

| Chemische reactor | 180-280°C | 150-300°C | 1-2 cycli/dag |

| Energiecentrale Turbine | 200-400°C | 180-420°C | 1 cyclus/dag |

Overwegingen voor meting en controle

Nauwkeurige temperatuurbepaling:

Veel installaties mislukken omdat technici de werkelijke bedrijfstemperaturen onderschatten:

- Omgevingstemperatuur versus oppervlaktetemperatuur: Kabelwartels kunnen 50-100°C hoger worden dan de omgevingstemperatuur

- Stralingswarmte1 effecten: De nabijheid van hete oppervlakken verhoogt de kliertemperatuur aanzienlijk

- Warmtebruggen: Metalen leidingen kunnen warmte geleiden van hete zones naar locaties met klieren

- Doeltreffendheid isolatie: Slechte isolatie zorgt ervoor dat warmte naar "koelere" gebieden wordt verplaatst

Bij Bepto leveren we temperatuurbewakingsdiensten voor kritieke installaties, waarbij we thermische beelden en datalogging gebruiken om de werkelijke bedrijfsomstandigheden te verifiëren voordat we klierspecificaties aanbevelen. Deze aanpak voorkwam dat de raffinaderij van Hassan een kostbare fout zou herhalen.

Welke materialen zijn bestand tegen extreme industriële hitte?

De materiaalkeuze bepaalt of uw kabelwartels uw installatie beschermen of de zwakste schakel worden in omgevingen met extreme temperaturen.

Materialen voor kabelwartels bij hoge temperaturen zijn onder meer technische kunststoffen (PEEK, PPS, PTFE) voor toepassingen van 200-300°C, roestvrijstalen legeringen (316L, Inconel, Hastelloy) voor toepassingen van 300-500°C en gespecialiseerde keramieken of vuurvaste metalen voor extreme toepassingen van meer dan 500°C, elk met specifieke voordelen en beperkingen.

Technische oplossingen van kunststof

- Temperatuurbereik: Continubedrijf tot 250°C, intermitterend tot 300°C

- Voordelen: Uitstekende chemische weerstand, dimensionale stabiliteit, lichtgewicht

- Beperkingen: Hogere kosten dan standaard materialen, beperkte kleuropties

- Toepassingen: Chemische verwerking, lucht- en ruimtevaart, productie van medische apparatuur

PPS (polyfenyleensulfide):

- Temperatuurbereik: Continu gebruik tot 220°C, kortstondig gebruik tot 260°C

- Voordelen: Goede chemische weerstand, vlamvertragend, kosteneffectief

- Beperkingen: Bros bij lage temperaturen, beperkte slagvastheid

- Toepassingen: Automobielelektronica, industriële besturingen, pompbehuizingen

PTFE (polytetrafluorethyleen):

- Temperatuurbereik: Continubedrijf tot 260°C, intermitterend tot 300°C

- Voordelen: Uitstekende chemische inertie, antikleefeigenschappen

- Beperkingen: Zacht materiaal, vereist zorgvuldige installatie, duur

- Toepassingen: Chemische verwerking, voedingsindustrie, farmaceutische productie

Metalen materiaalopties

316L roestvrij staal:

- Temperatuurbereik: Continu gebruik tot 400°C in niet-oxiderende omgevingen

- Voordelen: Uitstekende corrosiebestendigheid, goede sterkte, gemakkelijk verkrijgbaar

- Beperkingen: Verharding, potentiële chloride spanningscorrosie

- Toepassingen: Voedselverwerking, mariene omgevingen, algemene chemische service

- Temperatuurbereik: Continubedrijf tot 650°C, intermitterend tot 800°C

- Voordelen: Superieure sterkte bij hoge temperaturen, oxidatieweerstand

- Beperkingen: Duur, moeilijk te bewerken, beperkt verkrijgbaar

- Toepassingen: Luchtvaartmotoren, kernreactoren, geavanceerde chemische verwerking

Hastelloy C-276:

- Temperatuurbereik: Continu gebruik tot 675°C in specifieke omgevingen

- Voordelen: Uitstekende corrosiebestendigheid, thermische stabiliteit

- Beperkingen: Zeer duur, gespecialiseerde lasvereisten

- Toepassingen: Chemische verwerking, controle op vervuiling, verwerking van nucleair afval

Vergelijking van materiaalprestaties

Marcus, hoofdingenieur bij een staalfabriek in Duitsland, leerde het belang van de juiste materiaalselectie nadat hij meerdere warteldefecten had meegemaakt:

Staalfabriek Toepassingsanalyse:

- Eerste selectie: Standaard messing wartels met EPDM afdichtingen

- Bedrijfsomstandigheden: 280°C continu, 350°C pieken, kalkhoudende atmosfeer

- Faalwijze: Messingoxidatie, degradatie van afdichtingen, beschadiging kabelmantel

- Oplossing: 316L roestvrij staal met PTFE afdichtingen en hitteschilden

Prestatieresultaten na upgrade:

| Parameter | Messing/EPDM | 316L/PTFE | Verbetering |

|---|---|---|---|

| Levensduur | 3-6 maanden | 24+ maanden | 400-800% |

| Faalpercentage | 15% jaarlijks | <2% jaarlijks | 87% vermindering |

| Onderhoudskosten | € 12.000/jaar | €2.800/jaar | 77% besparingen |

| Uren stilstand | 48 uur/jaar | 6 uur/jaar | 87% vermindering |

Overwegingen voor afdichtingssysteem

Afdichtingsmaterialen voor hoge temperaturen:

Viton (FKM) Fluorelastomeer:

- Temperatuurbereik: -20°C tot +200°C continu

- Chemische compatibiliteit: Uitstekend met de meeste industriële chemicaliën

- Toepassingen: Algemene industrie, auto-industrie, luchtvaart

EPDM (ethyleenpropyleendieenmonomeer):

- Temperatuurbereik: -40°C tot +150°C continu

- Voordelen: Goed bestand tegen ozon, bestand tegen stoom

- Beperkingen: Slechte weerstand tegen aardolieproducten

Siliconenrubber:

- Temperatuurbereik: -60°C tot +200°C continu, korte blootstelling tot 250°C

- Voordelen: Uitstekend behoud van flexibiliteit, FDA-goedgekeurde kwaliteiten beschikbaar

- Beperkingen: Slechte scheurweerstand, beperkte chemische compatibiliteit

Pakkingen van PTFE:

- Temperatuurbereik: -200°C tot +260°C continu

- Voordelen: Universele chemische compatibiliteit, niet-verontreinigend

- Beperkingen: Koude stroom4 onder belasting, vereist het juiste aanhaalmoment van de bouten

Bij Bepto onderhouden we uitgebreide databases met materiaalcompatibiliteit en kunnen we aangepaste materiaalcombinaties leveren voor specifieke toepassingen. Ons engineeringteam werkt rechtstreeks samen met klanten zoals Marcus om de materiaalselectie te optimaliseren op basis van de werkelijke bedrijfsomstandigheden in plaats van theoretische specificaties. 😉

Hoe selecteer je wartels voor specifieke toepassingen bij hoge temperaturen?

Om kabelwartels voor hoge temperaturen te selecteren, moeten materiaaleigenschappen, thermische eigenschappen en omgevingscondities op elkaar worden afgestemd om betrouwbaarheid op lange termijn in extreme industriële omgevingen te garanderen.

De selectie van kabelwartels voor hoge temperaturen omvat het analyseren van de continue bedrijfstemperatuur, thermische cycli, chemische blootstelling, mechanische belasting en certificeringsvereisten om de juiste materialen, afdichtingssystemen en ontwerpkenmerken te vinden voor specifieke industriële toepassingen, waarbij rekening wordt gehouden met kosteneffectiviteit en onderhoudsvereisten.

Toepassingsspecifieke selectiecriteria

Staal- en metaalindustrie:

Hassans ervaring met petrochemische toepassingen vertaalt zich goed naar de vereisten van de staalindustrie:

- Primaire zorgen: Schilfering, thermische schokken, mechanische trillingen

- Temperatuurprofielen: 200-400°C continu met pieken van 500°C+

- Omgevingsfactoren: Stoom, kalkdeeltjes, reducerende atmosferen

- Aanbevolen materialen: 316L roestvrij staal met keramische vezelisolatie

- Speciale functies: Verlengde schroefdraad voor dikke vuurvaste wanden

Productie van glas:

- Primaire zorgen: Blootstelling aan alkalidamp, thermische cycli, stralingswarmte

- Temperatuurprofielen: 300-600°C continue werking

- Omgevingsfactoren: Natrium/kaliumdampen, thermische schok

- Aanbevolen materialen: Inconel 625 met PTFE-afdichtingen

- Speciale functies: Hitteschilden en thermische barrières

Chemische verwerking:

- Primaire zorgen: Chemische compatibiliteit, drukwisselingen, veiligheid

- Temperatuurprofielen: 150-350°C afhankelijk van proces

- Omgevingsfactoren: Corrosieve chemicaliën, drukvariaties

- Aanbevolen materialen: Hastelloy of 316L met Viton afdichtingen

- Speciale functies: Explosieveilige certificeringen, afvoervoorzieningen

Strategieën voor thermisch beheer

Hitteschildontwerp:

Een effectieve warmteafscherming kan de bedrijfstemperatuur van de klier met 100-200°C verlagen:

Soorten schilden en effectiviteit:

| Type schild | Temperatuurverlaging | Complexiteit van installatie | Kostenfactor |

|---|---|---|---|

| Reflecterende folie | 50-80°C | Eenvoudig | 1.2x |

| Keramische vezels | 100-150°C | Matig | 1.8x |

| Vuurvaste steen | 150-250°C | Complex | 3.5x |

| Actieve koeling | 200-400°C | Zeer complex | 8-12x |

Beheer van thermische expansie:

Marcus' installatie in de staalfabriek vereiste zorgvuldige aandacht voor thermische uitzetting:

- Uitzetting klierlichaam: 316L zet ~18mm/meter uit bij 300°C

- Paneeluitbreiding: Stalen panelen zetten anders uit dan wartels

- Kabeluitbreiding: XLPE-kabels zetten aanzienlijk uit met de temperatuur

- Oplossing: Flexibele kabelaansluitingen en compensatoren

Beoordeling van milieuvriendelijkheid

Chemische blootstellingsanalyse:

Verschillende industrieën brengen unieke chemische uitdagingen met zich mee:

Petrochemische omgevingen (Hassans toepassing):

- Koolwaterstoffen: Fluorelastomeer afdichtingen vereisen, standaard rubber vermijden

- H2S-blootstelling: Vereist sulfidebestendige legeringen zoals 316L of Inconel

- Bijtende reiniging: Periodieke blootstelling aan NaOH vereist alkalibestendige materialen

- Stoomservice: Stoom op hoge temperatuur vereist specifieke afdichtingsmaterialen

Toepassingen voor energieopwekking:

- Kolencentrales: Schuren door vliegas, blootstelling aan SO2, thermische cycli

- Aardgasinstallaties: Hoge temperaturen, drukwisselingen, vocht

- Nucleaire faciliteiten: Stralingsblootstelling, strikte materiaaltraceerbaarheid

- Hernieuwbare energie: UV-blootstelling, temperatuurschommelingen, trillingen

Kader voor kosten-batenanalyse

Totale kosten van eigendom berekenen:

Wartels voor hoge temperaturen kosten 3-10x meer dan standaard wartels, maar de totale kostenanalyse geeft vaak de voorkeur aan eersteklas materialen:

Kostencomponenten:

- Initiële klierkosten: $50-500 per wartel, afhankelijk van materiaal/grootte

- Installatiewerk: $100-300 per wartel voor gespecialiseerde installatie

- Onderhoudsfrequentie: Standaardwartels moeten mogelijk jaarlijks worden vervangen

- Kosten voor stilstand: $10.000-100.000 per uur voor grote industriële processen

- Veiligheidsincidenten: Potentiële miljoenen aan aansprakelijkheids- en regelgevingskosten

Marcus' staalfabriek ROI-analyse:

- Premium klierkosten: €180 vs €25 voor standaard (7,2x vermenigvuldiger)

- Verbetering van de levensduur: 24 maanden vs 4 maanden (6x verbetering)

- Besparing op onderhoudsarbeid: €8.000 per jaar

- Minder stilstand: 42 uur per jaar @ €15.000/uur = €630.000

- Totale jaarlijkse besparingen: €638.000 voor €4.500 extra klierinvestering

- ROI: 14.200% rendement op investering

Bij Bepto bieden we uitgebreide toepassingsanalyses en totale kostenmodellen om klanten te helpen weloverwogen beslissingen te nemen. Ons technische team kan uw installatie bezoeken om de actuele bedrijfsomstandigheden te beoordelen en optimale oplossingen aan te bevelen die prestaties en kosteneffectiviteit met elkaar in evenwicht brengen.

Wat zijn de kritische overwegingen bij installatie en onderhoud?

Voor de juiste installatie en het juiste onderhoud van wartels voor hoge temperaturen zijn speciale technieken, gereedschappen en procedures nodig die aanzienlijk verschillen van standaard wartelpraktijken.

De installatie van wartels voor hoge temperaturen vereist overwegingen met betrekking tot voorverwarming, thermische uitzetting, speciale koppelspecificaties, hittebestendige kabelselectie, juiste isolatietechnieken en protocollen voor gepland onderhoud om voortijdige storingen te voorkomen en betrouwbaarheid op lange termijn in extreme omgevingen te garanderen.

Voorbereiding voor installatie

Temperatuur in kaart brengen en beoordelen:

Voer grondig temperatuuronderzoek uit voordat u wartels voor hoge temperaturen installeert:

- Warmtebeeldonderzoeken: Identificeer werkelijke versus aangenomen temperaturen

- Gegevensregistratie: Temperatuurvariaties bewaken gedurende volledige bedrijfscycli

- Warmtebronanalyse: Primaire en secundaire warmtebronnen identificeren

- Luchtstroompatronen: Begrijpen hoe ventilatie de plaatselijke temperaturen beïnvloedt

Compatibiliteit kabelselectie:

Wartels voor hoge temperaturen zijn slechts zo goed als de kabels die ze afsluiten:

Kabel temperatuurwaarden:

| Type kabel | Continue waardering | Piekclassificatie | Typische toepassingen |

|---|---|---|---|

| XLPE | 90°C | 130°C | Standaard industrieel |

| EPR | 105°C | 140°C | Motoraansluitingen |

| Siliconenrubber | 180°C | 200°C | Industrieel bij hoge temperaturen |

| PTFE | 260°C | 300°C | Extreme toepassingen |

| Mineraal geïsoleerd | 250°C+ | 1000°C+ | Brandoverlevingscircuits |

Installatieprocedures

Berekeningen voor thermische uitzetting:

Marcus' staalfabrieksteam leerde om thermische uitzetting te berekenen en te accommoderen:

Uitbreidingsformule: ΔL = α × L₀ × ΔT

- α: Thermische uitzettingscoëfficiënt (materiaalspecifiek)

- L₀: Oorspronkelijke lengte bij referentietemperatuur

- ΔT: Temperatuurverandering ten opzichte van de referentie

Praktisch voorbeeld:

- 316L roestvrijstalen wartel: α = 18 × 10-⁶ /°C

- Lengte klier: 60 mm

- Temperatuurstijging: 250°C (20°C tot 270°C)

- Uitbreiding: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Specificaties voor installatiekoppel:

Toepassingen bij hoge temperaturen vereisen aangepaste koppelwaarden:

| Kliergrootte | Standaardkoppel | Koppel bij hoge temperaturen | Reden |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Thermische uitzetting |

| M25 | 25-30 Nm | 20-25 Nm | Materiaal verweking |

| M32 | 35-40 Nm | 28-35 Nm | Compressie afdichting |

| M40 | 45-50 Nm | 38-45 Nm | Verlichting van stress |

Onderhoudsprotocollen

Vereisten voor geplande inspecties:

Wartels voor hoge temperaturen moeten vaker worden geïnspecteerd dan standaardtoepassingen:

Inspectieschema:

- Initieel: 30 dagen na installatie

- Regelmatig: Om de 90 dagen gedurende het eerste jaar

- Lopend: Elke 180 dagen na het eerste jaar

- Noodgeval: Na een temperatuurexcursie >110% van het ontwerp

Checklist inspectie:

- Visuele inspectie op scheuren, verkleuring of vervorming

- Koppelcontrole op toegankelijke verbindingen

- Testen van de isolatieweerstand van afgesloten kabels

- Thermische beeldvorming om hete plekken te identificeren

- Documentatie van wijzigingen of afwijkingen

Indicatoren voor voorspellend onderhoud:

Hassans raffinaderij controleert nu verschillende belangrijke indicatoren:

- Trends in oppervlaktetemperatuur: Geleidelijke toename wijst op degradatie van de afdichting

- Afname isolatieweerstand: Vroegtijdige waarschuwing voor binnendringend vocht

- Trillingsveranderingen: Kan wijzen op losse verbindingen of montageproblemen

- Visuele verschijningsveranderingen: Verkleuring, barsten of oxidatie van het oppervlak

Problemen oplossen

Voortijdig falen van afdichting:

- Symptomen: Indringen van vocht, verminderde isolatieweerstand

- Oorzaken: Verkeerde materiaalselectie, te strak aandraaien, thermische cycli

- Oplossingen: Afdichtingsmateriaal upgraden, koppel aanpassen, thermische barrières toevoegen

Klierlichaam barst:

- Symptomen: Zichtbare scheuren, vooral rond draden

- Oorzaken: Thermische schok, materiaalonverenigbaarheid, overbelasting

- Oplossingen: Materiaalverbetering, spanningsontlasting, thermische gradiënten

Degradatie kabelmantel:

- Symptomen: Broos of zacht kabelomhulsel bij wartelinterface

- Oorzaken: Temperatuurclassificatie overschreden, chemische incompatibiliteit

- Oplossingen: Kabelverbetering, hitteschilden, chemische barrière

Schroefdraad:

- Symptomen: Moeite met verwijderen of installeren van wartels

- Oorzaken: Ongelijksoortige metalen, hoge temperaturen, onvoldoende smering

- Oplossingen: Anti-vastloopverbindingen, materiaalcompatibiliteit, juiste torsie

Bij Bepto bieden we uitgebreide installatietraining en onderhoudsondersteuning voor toepassingen bij hoge temperaturen. Ons buitendienstteam kan helpen bij de eerste installatie en doorlopende technische ondersteuning bieden om optimale prestaties gedurende de hele levensduur van de klier te garanderen.

Welke certificeringen en normen zijn van toepassing op wartels voor hoge temperaturen?

Inzicht in de certificeringsvereisten voor kabelwartels voor hoge temperaturen zorgt voor naleving van veiligheidsvoorschriften en prestatienormen in verschillende industrieën en geografische regio's.

Certificeringen voor kabelwartels voor hoge temperaturen omvatten UL-erkenning voor Noord-Amerikaanse markten, ATEX/IECEx voor explosieve omgevingen, maritieme certificeringen voor offshore-toepassingen, nucleaire kwalificaties voor energiecentrales en industriespecifieke normen zoals NEMA, IP-ratings en vereisten voor brandoverleving die prestaties onder extreme omstandigheden valideren.

Primaire certificeringsinstanties en standaarden

UL (Underwriters Laboratories) - Noord-Amerika:

- UL 514B5: Leiding-, buis- en kabelfittingen

- Temperatuurwaarden: Specifieke temperatuurclassificaties (T1-T6)

- Testvereisten: Thermische cycli, verouderingstests, ontvlambaarheid

- Markttoegang: Vereist voor de meeste Noord-Amerikaanse industriële toepassingen

ATEX (Europese Unie) en IECEx (internationaal):

- Bescherming tegen explosieve atmosferen: Essentieel voor petrochemische toepassingen zoals Hassans raffinaderij

- Temperatuurclassificaties: T1 (450°C) tot T6 (85°C oppervlaktetemperatuur)

- Constructievereisten: Drukvast, verhoogde veiligheid, intrinsieke veiligheid

- Documentatie: Gedetailleerde technische dossiers en kwaliteitsborgingsprocedures

Maritieme certificeringen:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: Amerikaans scheepvaartbureau

- Lloyd's Register: Internationale mariene classificatie

- Vereisten: Bestand tegen zoutnevel, trillingen, temperatuurschommelingen

Branchespecifieke vereisten

Toepassingen voor kernenergie:

Marcus' ervaring met conventionele energiecentrales verschilt aanzienlijk van de nucleaire vereisten:

Nucleaire kwalificatienormen:

- IEEE 323: In aanmerking komende elektrische apparatuur voor nucleaire faciliteiten

- IEEE 383: Brandwerende kabels en kabelsystemen

- 10 CFR 50.49: Milieukwalificatievereisten

- Testvereisten: Stralingsblootstelling, LOCA-simulatie (Loss of Coolant Accident)

Ruimtevaarttoepassingen:

- AS9100: Kwaliteitsbeheer voor lucht- en ruimtevaart

- RTCA DO-160: Omgevingscondities en testprocedures

- Goedkeuringen van FAA/EASA: Vereist voor commerciële luchtvaart

- Traceerbaarheid van materiaal: Volledige documentatie van de toeleveringsketen

Normen voor de petrochemische industrie:

Hassans raffinaderij moet voldoen aan meerdere overlappende standaarden:

- API RP 500: Indeling van locaties voor elektrische installaties

- NFPA 70: Nationale Elektrische Code (VS)

- IEC 60079: Standaardserie voor explosieve omgevingen

- Plaatselijke voorschriften: Saoedische SASO, Europese ATEX, enz.

Vereisten voor prestatietesten

Protocollen voor thermische testen:

Wartels voor hoge temperaturen worden streng getest om de prestaties te controleren:

Standaard testreeksen:

- Eerste inspectie: Maatcontrole, materiaalanalyse

- Thermische veroudering: Langdurige blootstelling bij nominale temperatuur

- Thermische cycli: Herhaalde verwarmings-/koelcycli

- Mechanisch testen: Treksterkte, slagvastheid

- Milieublootstelling: Chemische weerstand, UV-blootstelling

- Eindcontrole: Dimensionale stabiliteit, afdichtingsintegriteit

Typische testparameters:

| Type test | Duur | Temperatuur | Cycli | Voldoet aan de criteria |

|---|---|---|---|---|

| Thermische veroudering | 1000 uur | Nominale temperatuur | Doorlopend | <10% wijziging van eigendom |

| Thermische cycli | 500 cycli | -40°C tot nominaal | 500 | Geen barsten/lekkage |

| Chemische blootstelling | 168 uur | 23°C | N.V.T. | <5% gewichtsverandering |

| UV-blootstelling | 1000 uur | 60°C | N.V.T. | Geen aantasting van het oppervlak |

Certificeringsproces en tijdlijn

Typische certificeringstijdlijn:

- Voorafgaand aan indiening: 2-4 weken voor voorbereiding documentatie

- Eerste beoordeling: 4-6 weken voor beoordeling technisch dossier

- Testfase: 12-16 weken voor volledig testprogramma

- Rapport genereren: 4-6 weken voor definitieve certificeringsdocumenten

- Totale tijdlijn: 6-8 maanden voor volledige certificering

Kostenoverwegingen:

De certificeringskosten variëren aanzienlijk naargelang de omvang en complexiteit:

- Basis UL-notering: $15.000-30.000 per productfamilie

- ATEX-certificering: $25.000-50.000 per productfamilie

- Nucleaire kwalificatie: $100.000-500.000 per productfamilie

- Meerdere certificeringen: Schaalvoordelen verlagen de kosten per certificering

Certificeringsnaleving behouden

Lopende vereisten:

Certificering is geen eenmalige gebeurtenis - het vereist voortdurende naleving:

Onderhoud kwaliteitssysteem:

- Jaarlijkse audits: Inspecties door certificeringsinstanties

- Wijzigingsbeheer: Elke wijziging in het ontwerp moet opnieuw worden geëvalueerd

- Productiecontrole: Voortdurend toezicht op productie

- Documentatie bijwerken: Bijhouden van actuele technische dossiers

Conformiteit veldinstallatie:

- Training voor installateurs: Juiste installatietechnieken voor gecertificeerde prestaties

- Installatiedocumentatie: Traceerbaarheid behouden voor kritieke toepassingen

- Periodieke inspectie: Controle op blijvende conformiteit in bedrijf

- Rapportage van incidenten: Fouten of problemen documenteren

Bij Bepto onderhouden we meerdere certificeringen voor onze productlijnen voor hoge temperaturen en kunnen we klanten begeleiden bij de certificeringsvereisten voor hun specifieke toepassingen. Ons kwaliteitsteam zorgt voor voortdurende naleving en kan de documentatie leveren die nodig is voor wettelijke goedkeuring in kritische industrieën. 😉

Conclusie

Bij het selecteren van de juiste kabelwartels voor hoge temperaturen gaat het niet alleen om het weerstaan van hitte - het gaat om het garanderen van een betrouwbare werking, naleving van veiligheidsvoorschriften en kosteneffectieve prestaties in de meest veeleisende industriële omgevingen ter wereld. Van de petrochemische raffinaderij van Hassan tot de staalfabriek van Marcus, de lessen zijn duidelijk: investeer in de juiste materialen, begrijp uw werkelijke bedrijfsomstandigheden en plan vanaf het begin een thermisch beheer. De hogere kosten van wartels voor hoge temperaturen betalen zichzelf vele malen terug door minder stilstandtijd, meer veiligheid en een langere levensduur. Denk eraan, in toepassingen met extreme temperaturen bestaat er niet zoiets als "goed genoeg" - alleen oplossingen die jarenlang betrouwbaar werken of dure storingen die de activiteiten stilleggen.

Veelgestelde vragen over wartels voor hoge temperaturen

V: Wat is het verschil tussen continue en intermitterende temperatuurwaarden voor wartels?

A: Continue classificaties geven aan dat de wartel 24 uur per dag, 7 dagen per week kan werken, terwijl intermitterende classificaties korte temperatuurexcursies toestaan. Een wartel met een nominale continue temperatuur van 250°C kan 300°C gedurende korte perioden aan, maar langdurige blootstelling aan de hogere temperatuur zal leiden tot voortijdige defecten.

V: Kan ik standaardkabels gebruiken met wartels voor hoge temperaturen?

A: Nee, de kabeltemperatuur moet overeenkomen met of hoger zijn dan de bedrijfsomgeving van de wartel. Standaard PVC-kabels die geschikt zijn voor 70°C zullen het snel begeven bij 200°C, ongeacht het materiaal van de wartel. Stem de temperatuurbestendigheid van de kabel en de wartel altijd op elkaar af.

V: Hoe bereken ik thermische uitzetting voor installaties met hoge temperatuurwartels?

A: Gebruik de formule ΔL = α × L₀ × ΔT, waarbij α de thermische uitzettingscoëfficiënt van het materiaal is, L₀ de oorspronkelijke lengte en ΔT de temperatuurverandering. Voor 316L roestvast staal is α = 18 × 10-⁶ per °C.

V: Welke certificeringen zijn vereist voor wartels voor hoge temperaturen in explosieve omgevingen?

A: ATEX (Europa) of IECEx (internationaal) certificeringen zijn verplicht voor toepassingen in explosiegevaarlijke omgevingen. Deze omvatten temperatuurclassificatie (T1-T6) en beschermingsmethode (drukvast, verhoogde veiligheid, enz.) op basis van uw specifieke vereisten voor gevaarlijke gebieden.

V: Hoe vaak moeten wartels voor hoge temperaturen worden geïnspecteerd en onderhouden?

A: Inspecteer aanvankelijk om de 30 dagen, vervolgens om de 90 dagen gedurende het eerste jaar en daarna om de 180 dagen. Voer een visuele inspectie uit, controleer het aanhaalmoment, test de isolatieweerstand en maak thermische beelden om potentiële problemen op te sporen voordat er storingen optreden.

-

Leer de fysica van warmteoverdracht, inclusief geleiding, convectie en de principes van stralingswarmte. ↩

-

Bekijk een technisch informatieblad over de eigenschappen van PEEK (Polyetheretherketone), waaronder de thermische en chemische weerstand. ↩

-

Ontdek de materiaaleigenschappen van Inconel 625, een superlegering op basis van nikkel die wordt gebruikt in omgevingen met extreme temperaturen en corrosie. ↩

-

Het materiaalwetenschappelijke concept van koude vloei (kruip) begrijpen en begrijpen hoe dit de langetermijnprestaties van kunststof afdichtingen beïnvloedt. ↩

-

Bekijk het toepassingsgebied en de vereisten van de UL 514B veiligheidsnorm voor beschermslangen, buizen en kabelgarnituren. ↩