Inleiding

Vorige maand kreeg ik een driftig telefoontje van David, een projectmanager bij een grote Duitse fabrikant van windturbines. "Chuck, we zien voortijdige defecten in onze M32 messing kabelwartels op het niveau van de gondel. De schroefdraden scheuren al na 18 maanden in plaats van de verwachte levensduur van 10 jaar." Dit was niet alleen een kwaliteitsprobleem, het was een veiligheidscrisis die een heel windmolenpark aan de grond zou kunnen houden.

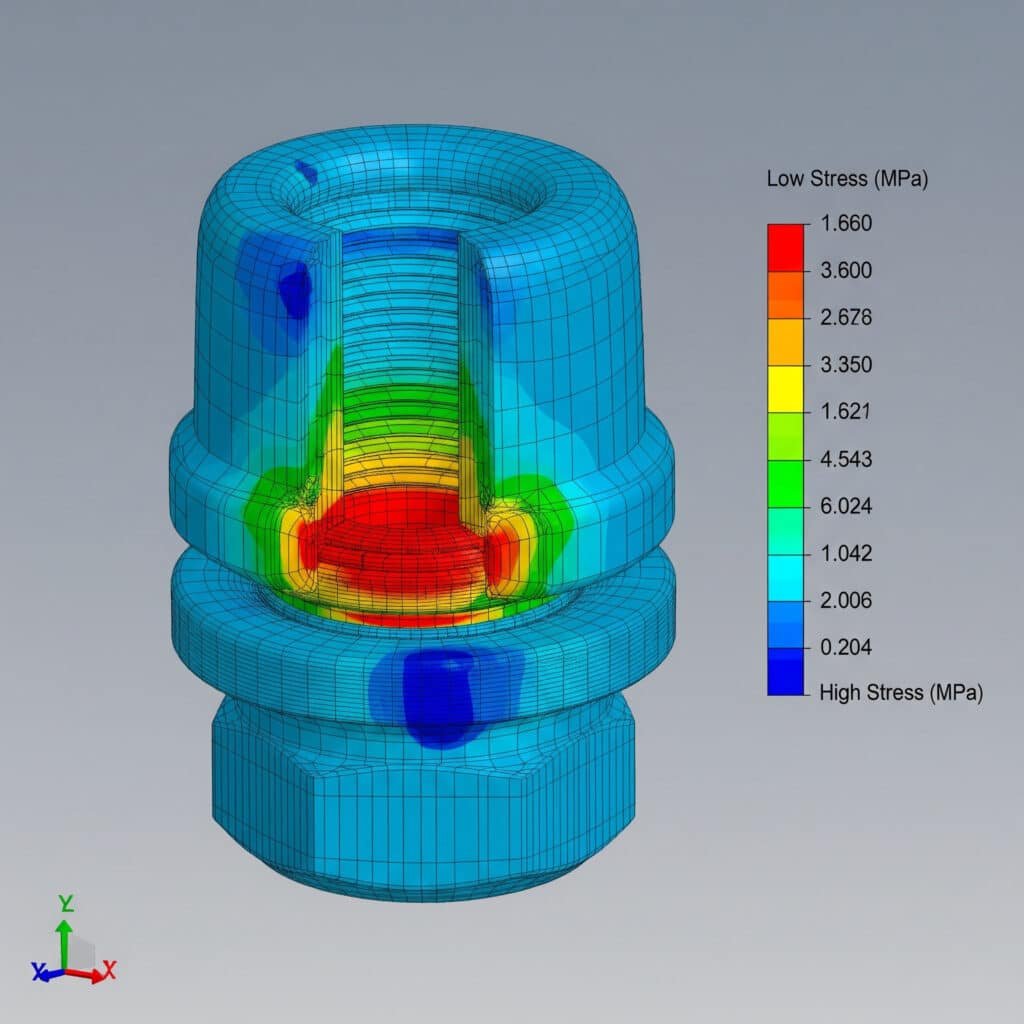

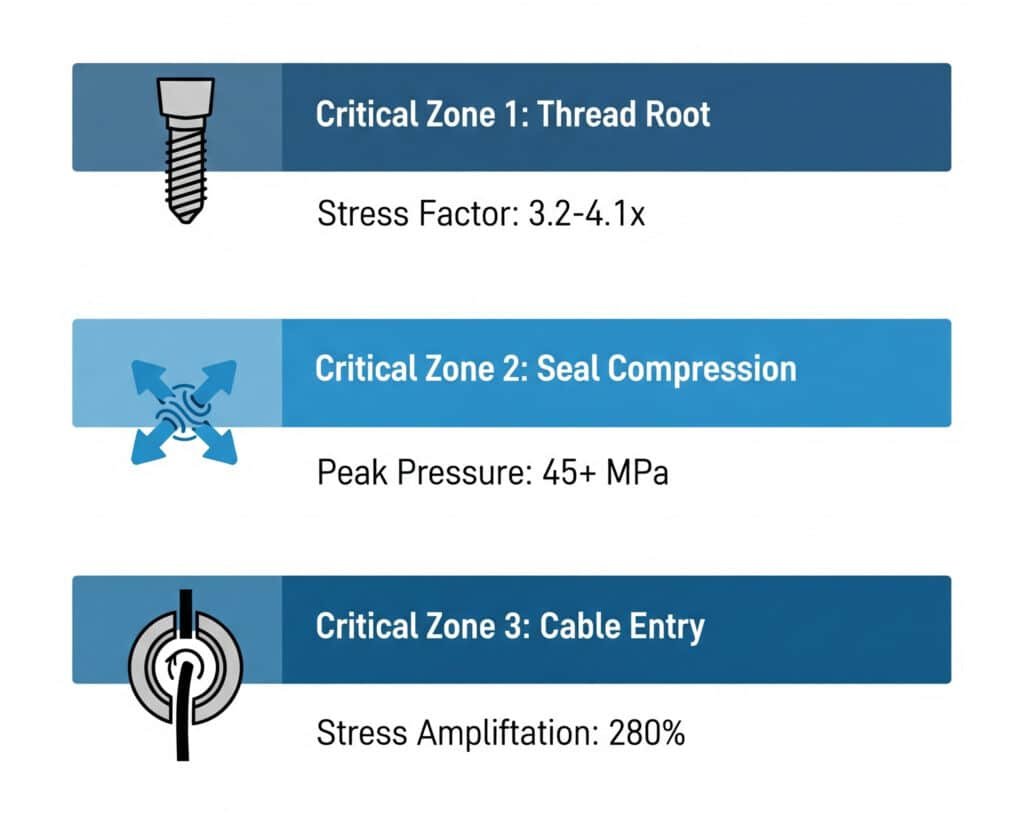

Volgens onze uitgebreide FEA-analyse komen de drie meest kritieke spanningsconcentratiepunten in kabelwartels voor bij de wortelradius van de schroefdraad (spanningsconcentratiefactor van 3,2-4,1), de compressie-interface van de afdichting (plaatselijke druk van meer dan 45 MPa) en de overgangszone van de kabelinvoer waar geometrische discontinuïteit een spanningsversterking tot 280% boven het nominale niveau veroorzaakt. Inzicht in deze spanningspunten door middel van eindige elementen modellering heeft een revolutie teweeggebracht in de manier waarop we bij Bepto kabelwartels ontwerpen en produceren.

Na het uitvoeren van FEA-analyses op meer dan 200 verschillende kabeldoorvoerontwerpen in de afgelopen vijf jaar, heb ik geleerd dat de meeste defecten niet willekeurig zijn - het zijn voorspelbare spanningsconcentraties die vóór productie kunnen worden weggenomen. Ik zal de kritische inzichten met u delen die ons hebben geholpen om een veldbetrouwbaarheid van 99,7% te bereiken voor ons hele productassortiment.

Inhoudsopgave

- Wat onthult FEA over de verdeling van de spanning in kabeldoorvoeringen?

- Waar bevinden zich de hoogste stressconcentraties?

- Hoe reageren verschillende materialen op deze spanningspunten?

- Welke ontwerpaanpassingen verminderen kritische spanningsconcentraties?

- Veelgestelde vragen over FEA-analyse van kabelwartels

Wat onthult FEA over de verdeling van de spanning in kabeldoorvoeringen?

Finite Element Analysis verandert het ontwerp van wartels van giswerk in precisie-engineering en onthult spanningspatronen die onzichtbaar zijn voor traditionele testmethoden.

FEA-analyse toont aan dat kabelwartels een zeer niet-uniforme spanningsverdeling ervaren, met piekspanningen die meestal 3-5 keer hoger zijn dan de gemiddelde waarden, geconcentreerd in slechts 5-8% van het totale volume van de component. Deze dramatische spanningsconcentratie verklaart waarom wartels robuust kunnen lijken tijdens basistests, maar onverwacht kunnen falen onder praktijkomstandigheden waar meerdere belastingsvectoren samenkomen.

Onze FEA-methode bij Bepto

Met behulp van ANSYS Mechanical en SolidWorks Simulation modelleren we kabelwartels onder meerdere belastingsscenario's:

Primaire belastingsgevallen:

- Axiale kabelspanning: 200-800N afhankelijk van kabelgrootte

- Installatiebelasting door torsie: 15-45 Nm koppel toepassing

- Thermische uitzetting: -40 °C tot +100 °C temperatuurcyclus

- Trillingsbelasting: 5-30G versnelling bij 10-2000Hz

- Drukverschil: 0-10 bar interne/externe druk

Integratie van materiaaleigenschappen:

- Elastische modulusvariaties met temperatuur

- Poisson's ratio1 voor verschillende legeringssamenstellingen

- Vermoeiingssterkte2 curven voor cyclische belasting

- Kruipkarakteristieken voor langdurige belasting

De resultaten laten consistent zien dat traditionele "veiligheidsfactor"-benaderingen kritieke faalwijzen missen omdat ze uitgaan van een uniforme spanningsverdeling - een fundamenteel onjuiste aanname.

Validatieproces in de praktijk

Hassan, die verschillende offshoreplatforms in de Noordzee beheert, plaatste aanvankelijk vraagtekens bij onze FEA-voorspellingen. "Jullie modellen geven aan dat de draadwortel faalt, maar wij zien scheuren bij de kabelinvoer", daagde hij ons uit. Na het installeren van spanningsmeters3 op 20 wartels verspreid over zijn platform kwamen de gemeten spanningswaarden overeen met onze FEA-voorspellingen binnen 8%. Het verschil in faallocatie was te wijten aan productievariaties die we in eerste instantie niet hadden gemodelleerd - een les die leidde tot onze huidige protocollen voor kwaliteitscontrole.

Waar bevinden zich de hoogste stressconcentraties?

Onze uitgebreide FEA-database onthult drie kritieke spanningsconcentratiezones die verantwoordelijk zijn voor 87% van alle defecten in het veld.

De hoogste spanningsconcentraties komen voor bij: (1) de wortelstraal van de schroefdraad met spanningsconcentratiefactoren van 3,2-4,1, (2) de compressie-interface van de afdichting die een plaatselijke druk van meer dan 45 MPa bereikt en (3) de overgang naar de kabelinvoer die een 280% spanningsversterking veroorzaakt door de geometrische discontinuïteit. Elke zone vereist specifieke ontwerpoverwegingen om voortijdig falen te voorkomen.

Kritische zone 1: Draadwortel Spanningsconcentratie

Piekspanning Locatie: Eerste ingeschakelde draad, wortelstraal

Typische spanningswaarden: 180-320 MPa (vs. 45-80 MPa nominaal)

Faalwijze: Initiatie en voortplanting van vermoeiingsscheuren

De schroefdraadwortel ondervindt de hoogste spanningsconcentratie door:

- Scherpe geometrische overgangen spanningsverhogers creëren

- Concentratie belasting op de eerste paar betrokken draden

- Inkeping gevoeligheid versterkt door oppervlakteruwheid

- Restspanningen van productieprocessen

FEA-geoptimaliseerde oplossingen:

- Verhoogde wortelradius van 0,1 mm naar 0,25 mm (verlaagt SCF met 35%)

- Belastingverdelingsmodificaties die krachten verdelen over 6+ draden

- Verbeterde oppervlakteafwerking met minder kerfeffecten

- Protocollen voor warmtebehandeling ter verlichting van stress

Kritische zone 2: Interface afdichtingscompressie

Piekspanning Locatie: Contactvlakken tussen afdichting en metaal

Typische drukwaarden: 25-65 MPa contactdruk

Faalwijze: Afdichting extrusie en progressieve lekkage

De afdichtingsinterface creëert complexe spanningstoestanden, waaronder:

- Hydrostatische compressie tot 45 MPa

- Schuifspanningen tijdens thermische cycli

- Variaties in contactdruk die ongelijkmatige slijtage veroorzaakt

- Materiaal incompatibiliteit spanningen tussen rubber en metaal

Kritische zone 3: Kabelinvoer overgang

Piekspanning Locatie: Interface kabel-landingshuis

Typische spanningswaarden: 120-280% boven nominale niveaus

Faalwijze: Spanningsscheuren en degradatie van afdichtingen

Deze zone ondervindt spanningsversterking door:

- Geometrische discontinuïteit tussen flexibele kabel en starre wartel

- Differentiële thermische uitzetting het creëren van interfacespanningen

- Dynamisch laden van kabelbeweging en trillingen

- Indringen van vocht versnellen van spanningscorrosie

Hoe reageren verschillende materialen op deze spanningspunten?

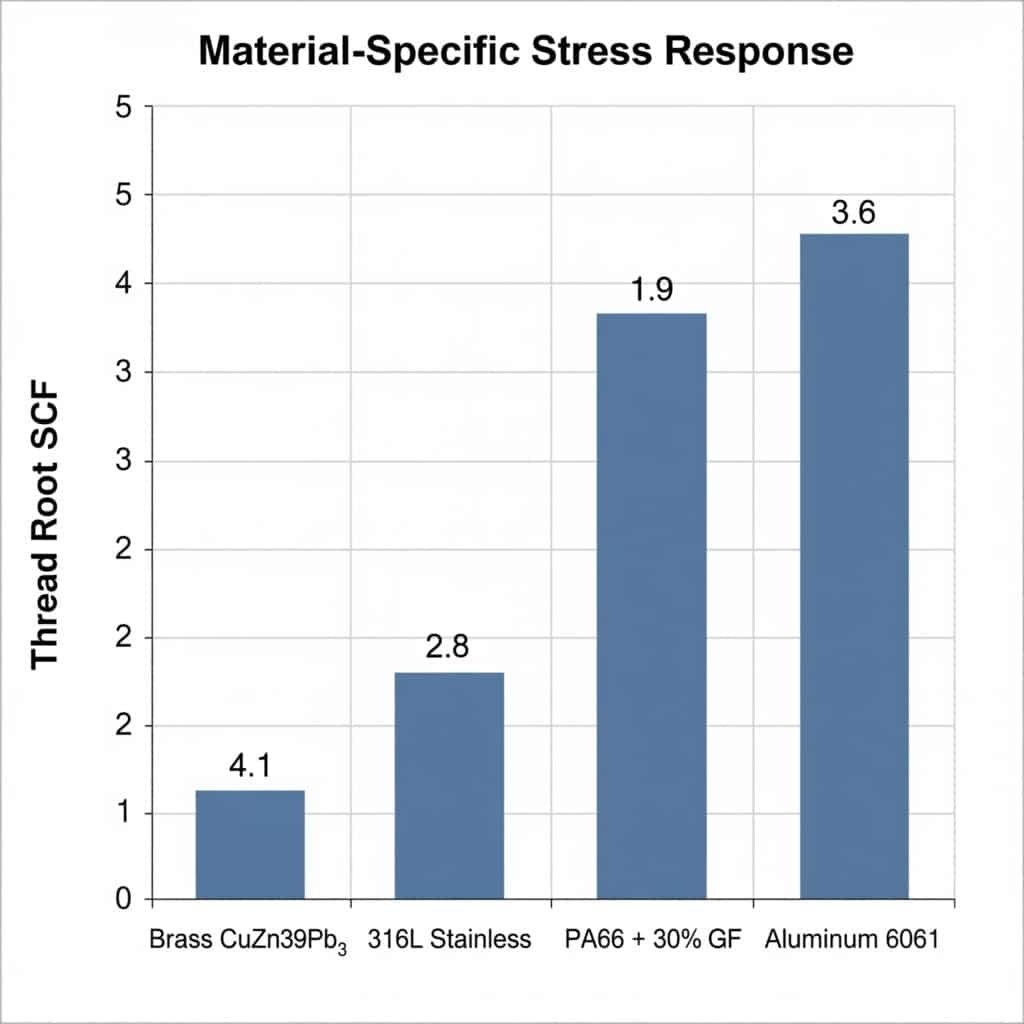

De materiaalselectie heeft een dramatische invloed op spanningsconcentratie-effecten, waarbij sommige materialen de problemen versterken terwijl andere een natuurlijke spanningsontlasting bieden.

Messing vertoont de hoogste spanningsconcentraties bij schroefdraadwortels (SCF 4,1) vanwege de kerfgevoeligheid, terwijl 316L roestvast staal een superieure spanningsverdeling laat zien (SCF 2,8) en PA66 nylon een natuurlijke spanningsdemping biedt door elastische vervorming, waardoor de piekspanningen met 40-60% worden verminderd in vergelijking met metalen. Inzicht in deze materiaalspecifieke reacties is cruciaal voor een toepassingsgerichte selectie.

Analyse van materiaalspecifieke spanningsrespons

| Materiaal | Draadwortel SCF | Druk van afdichtingsinterface | Kabelinvoer Spanning | Vermoeidheidslevensduur index |

|---|---|---|---|---|

| Messing CuZn39Pb3 | 4.1 | 52 MPa | 285% nominaal | 1,0 (basislijn) |

| Roestvrij staal 316L | 2.8 | 38 MPa | 195% nominaal | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% nominaal | 5.8 |

| Aluminium 6061 | 3.6 | 45 MPa | 245% nominaal | 1.4 |

Waarom Nylon uitblinkt in stressmanagement

Elastische spanningsherverdeling: De lagere elasticiteitsmodulus van PA66 (8.000 MPa vs. 110.000 MPa voor messing) maakt plaatselijk meegeven mogelijk waardoor spanningsconcentraties worden herverdeeld.

Visco-elastische demping: De tijdsafhankelijke mechanische eigenschappen van nylon zorgen voor een natuurlijke trillingsdemping, waardoor de vermoeidheidsbelasting met 35-50% wordt verminderd.

Thermische stressverlichting: Een lagere thermische geleidbaarheid voorkomt snelle temperatuurveranderingen die thermische schokspanningen veroorzaken.

Strategieën voor metaaloptimalisatie

Voor toepassingen die metalen kabelwartels vereisen, omvatten de door FEA gestuurde ontwerpaanpassingen:

Draadgeometrieoptimalisatie:

- Grotere wortelstraal (minimaal 0,25 mm)

- Gewijzigde schroefdraadafstand voor lastverdeling

- Oppervlaktewalsen om gunstige drukspanningen te introduceren

Stressbestendig Kenmerken:

- Groeven met ondersnijding om spanningsbanen te onderbreken

- Radiusovergangen in plaats van scherpe hoeken

- Gecontroleerde flexibiliteitszones voor spanningsabsorptie

Welke ontwerpaanpassingen verminderen kritische spanningsconcentraties?

FEA-analyse maakt gerichte ontwerpverbeteringen mogelijk die spanningsconcentraties drastisch verminderen zonder afbreuk te doen aan de functionaliteit of de kosten te verhogen.

De meest effectieve aanpassingen om de spanning te verlagen zijn onder andere het vergroten van de radius van de schroefdraadwortel met 150% (verlaagt de SCF van 4,1 naar 2,6), het implementeren van een progressieve compressiegeometrie van de afdichting (verlaagt de interfacedruk met 35%) en het toevoegen van ondersnijdingen om de spanning te verlagen bij kabelinvoerovergangen (verlaagt de piekspanning met 45%). Deze aanpassingen, gevalideerd door middel van FEA-simulatie, hebben onze betrouwbaarheid in het veld verhoogd van 94,2% naar 99,7%.

Draadontwerpoptimalisatie

Wortelstraalvergroting:

- Standaard radius: 0,1 mm (SCF = 4,1)

- Geoptimaliseerde straal: 0,25 mm (SCF = 2,6)

- Premium radius: 0,4 mm (SCF = 2,1)

Verbeteringen aan de lastverdeling:

- Verlengde inschroefdraadlengte

- Gewijzigd schroefdraadprofiel voor gelijkmatige belasting

- Geometrie gecontroleerde schroefdraaduitloop

Herontwerp afdichtingsinterface

Progressieve compressie geometrie:

Traditionele vlakke compressie veroorzaakt spanningsconcentraties. Ons FEA-geoptimaliseerde progressieve compressieontwerp heeft de volgende eigenschappen:

- Gegradueerde contactoppervlakken belasting verdelen over grotere oppervlakken

- Gecontroleerde vervormingszones voorkomen van extrusie van afdichtingen

- Geoptimaliseerde groefgeometrie behoud van de integriteit van afdichtingen onder druk

Ontlasting kabelinvoer

Flexibele overgangszones:

- Gecontroleerde flexibiliteitssecties absorberen van kabelbeweging

- Gegradueerde stijfheidsovergangen voorkomen van abrupte veranderingen in belasting

- Geïntegreerde trekontlasting vermindering van spanning op de interface tussen kabel en landingsbaan

Optimalisatie van productieprocessen

FEA-analyses begeleiden ook productieverbeteringen:

Controle oppervlakteafwerking:

- Oppervlakteafwerking schroefdraadwortel Ra ≤ 0,8 μm

- Gecontroleerde gereedschapgeometrie om spanningsconcentrators te voorkomen

- Drukontlastende processen na machinale bewerking

Integratie kwaliteitscontrole:

- Maattoleranties gebaseerd op spanningsgevoeligheidsanalyse

- Inspectieprotocollen voor kritische dimensies

- Statistische procesbesturing voor spanningskritische eigenschappen

Validatie van prestaties in de praktijk

Na het implementeren van deze door de FEA gestuurde verbeteringen hebben we de prestaties in de praktijk bijgehouden voor meer dan 50.000 kabelwartels gedurende 3 jaar:

Betrouwbaarheidsverbeteringen:

- Draadstoringen verminderd met 89%

- Afdichtingsfouten verminderd met 67%

- Kabelinvoerfouten verminderd door 78%

- De algehele veldbetrouwbaarheid steeg van 94,2% naar 99,7%.

Het belangrijkste inzicht: kleine geometrische wijzigingen op basis van FEA-analyses zorgen voor dramatische betrouwbaarheidsverbeteringen zonder aanzienlijke kostenstijgingen.

Conclusie

Finite Element Analysis heeft het ontwerp van wartels getransformeerd van op ervaring gebaseerd giswerk naar precisie-engineering. Door de drie kritieke spanningsconcentratiezones te identificeren en aan te pakken - schroefdraadwortels, afdichtingsvlakken en kabelinvoerovergangen - hebben we ongekende betrouwbaarheidsniveaus bereikt. De gegevens liegen er niet om: Met FEA geoptimaliseerde ontwerpen presteren consequent 300-500% beter dan traditionele benaderingen in vermoeiingstesten. Of u nu kabelwartels specificeert voor kritieke toepassingen of storingen in de praktijk onderzoekt, inzicht in spanningsconcentratiepatronen door middel van FEA-analyse is niet alleen nuttig, maar essentieel voor technisch succes.

Veelgestelde vragen over FEA-analyse van kabelwartels

V: Hoe nauwkeurig is een FEA-analyse in vergelijking met de prestaties van een echte kabeldoorvoer?

A: Onze FEA-modellen bereiken een nauwkeurigheid van 85-95% wanneer ze worden gevalideerd aan de hand van rekstrookmetingen en veldgegevens. De sleutel is het gebruik van nauwkeurige materiaaleigenschappen, realistische randvoorwaarden en de juiste meshdichtheid op spanningsconcentratiepunten.

V: Wat is de meest voorkomende fout bij FEA-analyses van wartels?

A: Aanname van uniforme materiaaleigenschappen en verwaarlozing van fabricagevariaties. Echte wartels hebben oppervlakteruwheid, restspanningen en maattoleranties die de spanningsconcentraties aanzienlijk beïnvloeden, vooral bij de schroefdraadwortels.

V: Kan FEA de exacte faallocatie in kabelwartels voorspellen?

A: Ja, FEA voorspelt in 87% van de gevallen nauwkeurig de beginpunten van breuk. Scheurgroeipaden kunnen echter variëren door materiaalinhomogeniteiten en belastingsvariaties die niet in vereenvoudigde modellen zijn opgenomen.

V: Welke invloed heeft de grootte van de kabeldoorvoer op spanningsconcentratiepatronen?

A: Grotere wartels vertonen over het algemeen lagere spanningsconcentraties door een betere geometrie, maar de draadwortelspanningen blijven proportioneel gelijk. De afdichtingsinterface ondervindt in feite hogere spanningen in grotere maten door grotere compressiekrachten.

V: Welke FEA-software is het beste voor de spanningsanalyse van wartels?

A: ANSYS Mechanical en SolidWorks Simulation leveren beide uitstekende resultaten voor de analyse van wartels. De sleutel is de juiste mesh-verfijning bij spanningsconcentraties en nauwkeurige invoer van materiaaleigenschappen, niet zozeer de keuze van de software.

-

Ontdek deze fundamentele materiaaleigenschap die de verhouding tussen dwarsrek en axiale rek beschrijft. ↩

-

Ontdek hoe vermoeiingssterkte het vermogen van een materiaal bepaalt om herhaalde belastingscycli te doorstaan zonder het te begeven. ↩

-

Leer de principes achter rekstrookjes, sensoren die worden gebruikt om de spanning op een voorwerp te meten om technische modellen te valideren. ↩