Inleiding

Denkt u dat alle isolatiematerialen voor kabeldoorvoeringen gelijk zijn? Eén elektrische storing bij hoogspanning kan miljoenen kosten aan uitvaltijd en schade aan apparatuur. De diëlektrische sterkte van isolatiematerialen bepaalt hoeveel elektrische spanning ze kunnen weerstaan voordat ze catastrofaal uitvallen, waardoor deze eigenschap van cruciaal belang is voor stroomdistributie, industriële automatisering en toepassingen in gevaarlijke gebieden.

Diëlektrische sterkte1 van isolatiematerialen voor kabeldoorvoer varieert enorm, van 15-25 kV/mm voor standaard nylon tot meer dan 40 kV/mm voor gespecialiseerde fluorpolymeren, waarbij de materiaalkeuze een directe invloed heeft op de veiligheid van het systeem, de spanningswaarden en de betrouwbaarheid op lange termijn van elektrische installaties. Inzicht in deze verschillen is essentieel voor de juiste materiaalselectie en het voorkomen van kostbare elektrische storingen.

Vorige maand nam Marcus, een elektrotechnisch ingenieur bij een zonne-energiepark in Arizona, contact met ons op nadat hij herhaaldelijk last had gehad van isolatiefouten in hun DC-verzamelboxen. De standaard nylon kabelwartels die ze gebruikten konden de hoge DC-spanningen en extreme temperaturen in de woestijn niet aan, wat leidde tot volgen2Verkoling en uiteindelijk systeemuitval. Daarom hebben we uitgebreide testprotocollen ontwikkeld voor al onze isolatiematerialen onder verschillende spannings- en omgevingsomstandigheden.

Inhoudsopgave

- Wat bepaalt de diëlektrische sterkte van wartelmaterialen?

- Hoe zijn de verschillende polymeermaterialen te vergelijken op het gebied van elektrische prestaties?

- Welke omgevingsfactoren beïnvloeden de isolatieprestaties na verloop van tijd?

- Hoe worden diëlektrische eigenschappen getest en gecertificeerd voor wartels?

- Wat zijn de kritieke toepassingen die een hoge diëlektrische sterkte vereisen?

- Conclusie

- FAQs over de diëlektrische sterkte van wartels

Wat bepaalt de diëlektrische sterkte van wartelmaterialen?

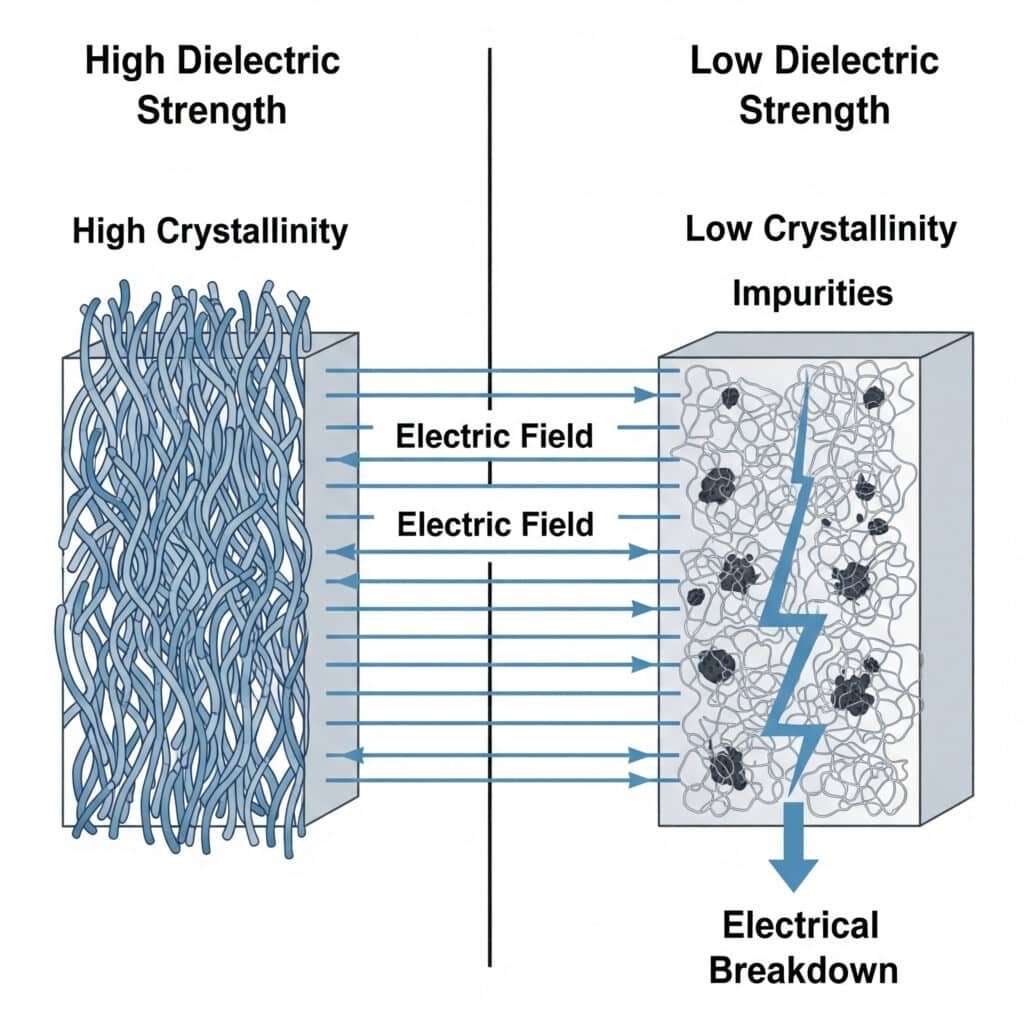

De diëlektrische sterkte in kabeldoorvoermaterialen wordt bepaald door de moleculaire structuur, de zuiverheid van het materiaal, de verwerkingsomstandigheden, het kristalliniteitsniveau en de aanwezigheid van polaire groepen, waarbij deze factoren samen het vermogen van het materiaal bepalen om weerstand te bieden tegen elektrische uitval onder hoogspanning.

De wetenschap achter diëlektrische sterkte houdt in dat we begrijpen hoe elektrische velden interageren met polymeerketens en hoe elektronen door isolerende materialen bewegen.

Moleculaire structuur Impact

Architectuur van polymeerketens:

De rangschikking van polymeerketens heeft een directe invloed op de diëlektrische prestaties. Lineaire ketens met minimale vertakkingen bieden doorgaans betere isolatie-eigenschappen dan sterk vertakte structuren. Onze nylon wartels gebruiken zorgvuldig geselecteerde polymeerkwaliteiten met een geoptimaliseerde ketenarchitectuur voor maximale diëlektrische sterkte.

Kristalliniteitseffecten:

Kristallijne gebieden in polymeren hebben over het algemeen een hogere diëlektrische sterkte dan amorfe gebieden. De mate van kristalliniteit kan tijdens de verwerking worden geregeld om de elektrische prestaties te optimaliseren:

- Hoge kristalliniteit: Betere diëlektrische sterkte maar minder flexibiliteit

- Lage kristalliniteit: Flexibeler maar potentieel lagere doorslagspanning

- Uitgebalanceerde kristalliniteit: Optimaal compromis voor kabelwarteltoepassingen

Materiaalzuiverheid en verwerking

Controle op onzuiverheid:

Zelfs sporen van geleidende onzuiverheden kunnen de diëlektrische sterkte drastisch verminderen. Ons productieproces omvat:

- Grondstofzuivering

- Procesomgevingen in cleanrooms

- Controle op vervuiling tijdens de productie

- Elektrisch testen van eindproducten

Verwerkingstemperatuureffecten:

Te hoge verwerkingstemperaturen kunnen polymeerketens afbreken, waardoor de diëlektrische sterkte afneemt. We houden de temperatuur tijdens het spuitgieten nauwkeurig onder controle om de materiaaleigenschappen te behouden.

Fundamentele elektrische eigenschappen

De belangrijkste elektrische eigenschappen die de diëlektrische prestaties bepalen, zijn onder andere:

| Eigendom | Invloed op prestaties | Typische waarden |

|---|---|---|

| Diëlektrische sterkte | Breekspanningsvermogen | 15-45 kV/mm |

| Volumeweerstandsvermogen3 | Lekstroomweerstand | 10¹²-10¹⁶ Ω⋅cm |

| Diëlektrische constante | Veldverdeling | 2.5-4.5 |

| Dissipatiefactor | Energieverlies | 0.001-0.05 |

Hassan, die elektrische installaties beheert in verschillende petrochemische faciliteiten in Koeweit, leerde het belang van deze eigenschappen toen standaard wartels het begaven tijdens routinematige hoogspanningstests. We werkten samen om hoogwaardige materialen met geverifieerde diëlektrische eigenschappen te specificeren, zodat zijn installaties aan de strengste elektrische veiligheidsnormen voldoen.

Hoe zijn de verschillende polymeermaterialen te vergelijken op het gebied van elektrische prestaties?

Verschillende polymeermaterialen vertonen enorm verschillende elektrische prestatiekenmerken, waarbij fluorpolymeren zoals PTFE de hoogste diëlektrische sterkte bieden (40+ kV/mm), gevolgd door gespecialiseerde nylons (20-30 kV/mm), terwijl standaard thermoplasten doorgaans 15-25 kV/mm leveren, afhankelijk van formulering en verwerking.

Hoogwaardige materialen

Fluorpolymeren (PTFE, FEP, PFA):

Deze materialen zijn de gouden standaard voor elektrische isolatie:

- Diëlektrische sterkte: 40-60 kV/mm

- Uitstekende chemische weerstand

- Breed temperatuurbereik (-200°C tot +260°C)

- Vrijwel geen vochtopname

- Superieure stabiliteit op lange termijn

Gespecialiseerde technische kunststoffen:

Geavanceerde formuleringen ontworpen voor elektrische toepassingen:

- Gemodificeerde nylons: 25-35 kV/mm

- Polyfenyleenoxide (PPO): 30-40 kV/mm

- Polyetherimide (PEI): 25-30 kV/mm

- Uitstekende mechanische eigenschappen gecombineerd met elektrische prestaties

Standaard Industriële Materialen

Nylon 6/6 en Nylon 12:

Onze meest gebruikte wartelmaterialen bieden goede elektrische prestaties:

- Standaardkwaliteiten: 15-20 kV/mm

- Met glas gevulde kwaliteiten: 18-25 kV/mm

- Vlamvertragende kwaliteiten: 12-18 kV/mm

- Kosteneffectief voor de meeste toepassingen

Polypropyleen en polyethyleen:

Voordeligere opties voor specifieke toepassingen:

- Polypropyleen: 20-25 kV/mm

- HDPE: 18-22 kV/mm

- Goede chemische weerstand

- Beperkt temperatuurbereik

Criteria voor materiaalselectie

Vereisten voor spanningsclassificatie:

- Laagspanning (<1kV): Standaard nylon voldoende

- Middenspanning (1-35kV): Verbeterd nylon of technische kunststoffen

- Hoogspanning (>35 kV): Fluorpolymeren of gespecialiseerde verbindingen

Milieuoverwegingen:

- Toepassingen binnenshuis: Standaard materialen vaak voldoende

- Buitentoepassingen: UV-gestabiliseerde materialen vereist

- Chemische blootstelling: Fluorpolymeren bij voorkeur

- Hoge temperatuur: Hittegestabiliseerde formuleringen nodig

Prestaties vs. kostenanalyse

| Materiaalcategorie | Relatieve kosten | Diëlektrische sterkte | Beste toepassingen |

|---|---|---|---|

| Standaard Nylon | 1x | 15-20 kV/mm | Algemeen industrieel |

| Verbeterd nylon | 1.5x | 20-30 kV/mm | Middenspanning |

| Technische kunststoffen | 3-5x | 25-40 kV/mm | Hoge prestaties |

| Fluorpolymeren | 8-15x | 40-60 kV/mm | Kritische toepassingen |

Marcus van het zonnepark in Arizona ontdekte dat hij door te investeren in hoogwaardiger materialen zijn totale eigendomskosten kon verlagen. Hoewel de initiële materiaalkosten 3x hoger waren, rechtvaardigden de eliminatie van storingen en onderhoud de investering ruimschoots gedurende de 25-jarige levensduur van het systeem.

Welke omgevingsfactoren beïnvloeden de isolatieprestaties na verloop van tijd?

Omgevingsfactoren zoals temperatuurschommelingen, blootstelling aan UV-straling, vochtabsorptie, chemische verontreiniging en mechanische belasting tasten de isolatieprestaties na verloop van tijd aanzienlijk aan, waarbij de diëlektrische sterkte mogelijk met 20-50% afneemt, afhankelijk van het materiaaltype en de blootstellingsomstandigheden.

Temperatuurinvloeden op diëlektrische prestaties

Thermische veroudering:

Verhoogde temperaturen versnellen de afbraak van de polymeerketen:

- Kettingsplitsing vermindert moleculair gewicht

- Oxidatie creëert geleidende paden

- Veranderingen in kristalliniteit beïnvloeden de elektrische eigenschappen

- Thermische uitzetting creëert mechanische spanning

Invloed van temperatuurcycli:

Herhaalde verwarmings- en koelcycli veroorzaken:

- Differentiële uitzettingsspanning

- Vorming van microscheurtjes

- Interface delaminatie

- Versnelde verouderingseffecten

Onze tests tonen aan dat de diëlektrische sterkte typisch afneemt met 2-5% per 10°C temperatuurstijging, waarbij de exacte relatie afhangt van het materiaaltype en de tijd bij temperatuur.

Vocht- en vochtigheidseffecten

Mechanismen voor waterabsorptie:

Verschillende materialen zijn in verschillende mate gevoelig voor vocht:

- Nylon: 2-8% waterabsorptie (aanzienlijke impact)

- Fluorpolymeren: <0,01% (minimale invloed)

- Technische kunststoffen: 0,1-2% (matige impact)

Elektrische invloed van vocht:

Waterabsorptie beïnvloedt de elektrische eigenschappen via:

- Verminderde volumeweerstand

- Verhoogde diëlektrische verliezen

- Lagere doorslagspanning

- Verbeterde trackinggevoeligheid

Blootstelling aan UV en straling

Mechanismen van fotodegradatie:

UV-straling breekt polymeerketens en creëert:

- Vrije radicalen die schade verspreiden

- Carbonylgroepen die isolatie verminderen

- Krijten en barsten in het oppervlak

- Kleurveranderingen die duiden op afbraak

Matigingsstrategieën:

- UV-stabilisatoren in de formulering van materialen

- Carbon black pigmentatie voor buiten

- Beschermende coatings waar van toepassing

- Regelmatige inspecties en vervangingsschema's

Chemische milieu-impact

Agressieve chemische blootstelling:

Industriële omgevingen bevatten vaak chemicaliën die isolatiematerialen aantasten:

- Zuren: veroorzaken hydrolyse in gevoelige polymeren

- Basen: Aanval esterverbindingen

- Oplosmiddelen: Veroorzaken zwelling en plastificering

- Oliën: Penetreren en verminderen elektrische eigenschappen

Beoordeling van materiaalcompatibiliteit:

We houden uitgebreide chemische compatibiliteitsdatabases bij voor al onze materialen, om klanten te helpen bij het selecteren van de juiste kwaliteiten voor specifieke omgevingen.

Voorspelling van prestaties op lange termijn

Versnelde verouderingstests:

We gebruiken gestandaardiseerde testmethoden om de prestaties op lange termijn te voorspellen:

- Thermische veroudering volgens ASTM D3045

- Blootstelling aan UV-straling volgens ASTM G154

- Vochtigheidstest volgens ASTM D2565

- Gecombineerde stresstests voor realistische omstandigheden

Schatting van de levensduur:

Op basis van onze tests zijn de typische verwachtingen voor de levensduur:

- Standaard nylon: 10-15 jaar (binnen), 5-8 jaar (buiten)

- Verbeterd nylon: 15-20 jaar (binnen), 8-12 jaar (buiten)

- Technische kunststoffen: 20-25 jaar (binnen), 12-18 jaar (buiten)

- Fluorpolymeren: 25+ jaar in de meeste omgevingen

Hoe worden diëlektrische eigenschappen getest en gecertificeerd voor wartels?

De diëlektrische eigenschappen van kabelwartels worden getest met gestandaardiseerde methoden, waaronder ASTM D1494 voor diëlektrische sterkte, IEC 60695 voor volgweerstand en UL 746A voor elektrische prestaties, met tests uitgevoerd bij verschillende temperaturen, vochtigheidsniveaus en spanningsstresscondities om betrouwbare prestaties te garanderen.

Standaard testmethoden

ASTM D149 - Diëlektrisch doorslagvoltage:

Deze fundamentele test meet de spanning waarbij elektrische breuk optreedt:

- Kortdurende tests: Snelle spanningsverhoging tot falen

- Stapsgewijze tests: Geleidelijke spanningsverhogingen

- Traag stijgende tests: Langere tijd bij elk spanningsniveau

- Resultaten gerapporteerd in kV/mm voor materiaalvergelijking

IEC 60112 - Vergelijkende volgindex (CTI):

Meet de weerstand tegen sporing onder natte omstandigheden:

- Elektrolytoplossing aangebracht op oppervlak

- Elektrische spanning tussen elektroden

- Tijd tot trackingfout geregistreerd

- Kritisch voor buiten- en vochtige toepassingen

UL 746A - Elektrische prestaties:

Uitgebreide evaluatie inclusief:

- Diëlektrische sterkte bij verschillende temperaturen

- Boogweerstandsmetingen

- Testen van boogontsteking met hoge stroom

- Onderzoek naar elektrische veroudering op lange termijn

Onze testmogelijkheden bij Bepto

Eigen testlaboratorium:

We hebben geïnvesteerd in uitgebreide elektrische testapparatuur:

- Hoogspanning AC/DC testsets tot 100 kV

- Omgevingskamers (-40°C tot +200°C, 95% RH)

- Apparatuur voor opsporen en erosietesten

- Geautomatiseerde gegevensverzamelingssystemen

Kwaliteitscontroletesten:

Elke productiebatch ondergaat:

- Verificatie van diëlektrische sterkte

- Volumeweerstandsmeting

- Vergelijkende trackingindex testen

- Visuele inspectie op defecten

Certificeringsvereisten

Naleving van internationale normen:

Onze wartels voldoen aan verschillende internationale elektrische normen:

- IEC 62444: Kabelwartels voor elektrische installaties

- UL 514B: Leiding-, buis- en kabelfittingen

- CSA C22.2 Nr. 18: Aansluitdozen, fittingen en deksels

- ATEX/IECEx: Explosieveilige elektrische apparatuur

Documentatie testen:

We leveren uitgebreide testrapporten, inclusief:

- Materiaalcertificaten met elektrische eigenschappen

- Testresultaten productielot

- Gegevens uit langetermijnverouderingsonderzoek

- Toepassingsspecifieke prestatievalidatie

Protocollen voor milieutesten

Gecombineerde stresstests:

In de echte wereld is er sprake van meerdere gelijktijdige belastingen:

- Temperatuur + vochtigheid + elektrische stress

- UV-blootstelling + thermische cycli + spanning

- Chemische blootstelling + mechanische stress + elektrisch veld

- Trillingen + temperatuur + hoogspanning

Versnelde levensduurtests:

We gebruiken verhoogde stresscondities om prestaties op lange termijn te voorspellen:

- Arrhenius modellering voor temperatuureffecten

- Peck's model voor vochtversnelling

- Eyring model voor meerdere stressfactoren

- Statistische analyse voor betrouwbaarheidsintervallen

De faciliteiten van Hassan vereisen nu uitgebreide elektrische testdocumentatie voor alle wartels, na een aantal incidenten met elektrische storingen in de industrie. Onze gedetailleerde testrapporten en certificeringspakketten hebben zijn inkoopteam geholpen weloverwogen beslissingen te nemen en tegelijkertijd aan de strenge veiligheidseisen te voldoen.

Wat zijn de kritieke toepassingen die een hoge diëlektrische sterkte vereisen?

Kritische toepassingen die kabelwartels met hoge diëlektrische sterkte vereisen, zijn onder meer energieopwekkings- en distributiesystemen, installaties voor hernieuwbare energie, industriële motorbesturingscentra, elektrische apparatuur voor gevaarlijke gebieden en testfaciliteiten voor hoogspanning waar elektrische storingen catastrofale storingen, veiligheidsrisico's en dure uitvaltijd kunnen veroorzaken.

Stroomopwekking en -distributie

Elektrische onderstations:

Hoogspanningsschakelapparatuur vereist uitzonderlijke isolatie:

- Spanningsniveaus: 4,16 kV tot 765 kV

- Vereisten voor diëlektrische sterkte: >30 kV/mm

- Milieu-uitdagingen: Blootstelling aan buitenlucht, vervuiling

- Veiligheidskritiek: Falen kan gevolgen hebben voor duizenden klanten

Toepassingen voor energiecentrales:

Aansluitingen op generatoren en transformatoren vereisen betrouwbare isolatie:

- Hoge elektrische spanningsconcentraties

- Verhoogde bedrijfstemperaturen

- Chemische blootstelling van koelsystemen

- Trillingen en mechanische belasting

Hernieuwbare energiesystemen

Windturbine-installaties:

Unieke uitdagingen voor kabelwartelisolatie:

- Grote hoogte met verminderde luchtdichtheid

- Extreme temperatuurschommelingen

- Constante trillingen en beweging

- Blootstelling aan blikseminslag

- Moeilijke toegang voor onderhoud

Marcus' ervaring met het zonnepark benadrukte de specifieke uitdagingen van gelijkstroomsystemen:

- Hoger risico op defecten door DC-stress

- Problemen met traceren en carboniseren

- Temperatuurschommelingen door zonneverwarming

- UV-degradatie in woestijnomgevingen

Fotovoltaïsche systemen op zonne-energie:

Elektrische systemen op gelijkstroom hebben te maken met unieke uitdagingen op het gebied van isolatie:

- Gelijkspanningsbelasting verschilt van AC

- Hoger risico op traceerfouten

- Extreme temperaturen in buiteninstallaties

- Vereisten voor een levensduur van meer dan 25 jaar

Industriële motorbesturing

Frequentieregelaar (VFD)5 Toepassingen:

Hoogfrequent schakelen veroorzaakt elektrische spanning:

- Spanningspieken door PWM-schakelen

- Hoge dv/dt spanning op isolatie

- Zorgen over elektromagnetische interferentie

- Harmonische vervormingseffecten

Aansluitingen hoogspanningsmotor:

Middenspanningsmotoren vereisen speciale isolatie:

- 2,3kV tot 13,8kV bedrijfsspanningen

- Overspanning door schakelhandelingen

- Overwegingen met betrekking tot gedeeltelijke ontlading

- Corona-ingangsspanningslimieten

Installaties in gevaarlijk gebied

Explosieveilige vereisten:

Elektrische veiligheid in gevaarlijke omgevingen vereist uitzonderlijke isolatie:

- Onderhoud van de integriteit van het vlampad

- Arc containment mogelijkheden

- Beperkingen oppervlaktetemperatuur

- Langdurige betrouwbaarheid in veeleisende omgevingen

Chemische verwerkingsinstallaties:

Corrosieve omgevingen vormen een uitdaging voor isolatiematerialen:

- Vereisten voor chemische compatibiliteit

- Extreme temperaturen en drukken

- Kriticiteit van het veiligheidssysteem

- Eisen voor naleving van regelgeving

Test- en meetfaciliteiten

Laboratoria voor hoogspanningstesten:

Onderzoeks- en testfaciliteiten vereisen ultieme prestaties:

- Spanningsniveaus hoger dan 1MV

- Vereisten voor precisiemeting

- Veiligheid van personeel en apparatuur

- Behoefte aan controle op verontreiniging

Productie van elektrische apparatuur:

Productietesten vereisen betrouwbare isolatie:

- Repetitieve hoogspanningstests

- Consistente prestatie-eisen

- Geautomatiseerd testen van systeemintegratie

- Documentatie over kwaliteitsborging

Toepassingsspecifieke materiaalselectie

| Toepassingscategorie | Spanningsbereik | Aanbevolen materialen | Belangrijkste vereisten |

|---|---|---|---|

| Laagspanningsregeling | <1kV | Standaard Nylon | Kosteneffectief, betrouwbaar |

| Middenspanning | 1-35kV | Verbeterde Nylon/Engineeringsplastieken | Evenwichtige prestaties |

| Hoogspanningssystemen | >35kV | Fluorpolymeren/gespecialiseerde verbindingen | Maximale prestaties |

| Gevaarlijke gebieden | Diverse | Gecertificeerde materialen | Naleving van veiligheidsvoorschriften |

Conclusie

Inzicht in de diëlektrische sterkte van isolatiematerialen die in kabelwartels worden gebruikt, is van fundamenteel belang voor de veiligheid en betrouwbaarheid van elektrische systemen. Van standaard nylon materialen die voldoende prestaties leveren voor laagspanningstoepassingen tot gespecialiseerde fluorpolymeren die een uitzonderlijke diëlektrische sterkte bieden voor kritieke hoogspanningssystemen, de materiaalkeuze heeft een directe invloed op de prestaties en veiligheid van het systeem. Bij Bepto zorgen onze uitgebreide testmogelijkheden en diepgaande kennis van de materiaalkunde ervoor dat onze klanten wartels ontvangen met elektrische prestaties die zijn afgestemd op hun specifieke eisen. Of u nu werkt met duurzame energiesystemen, industriële motorbesturing of installaties in gevaarlijke gebieden, de juiste materiaalselectie op basis van diëlektrische sterktevereisten is essentieel voor het succes en de veiligheid van uw systeem op de lange termijn.

FAQs over de diëlektrische sterkte van wartels

V: Welke diëlektrische sterkte heb ik nodig voor mijn kabelwarteltoepassing?

A: De vereisten voor diëlektrische sterkte zijn afhankelijk van de systeemspanning en veiligheidsfactoren. Voor laagspanning (<1kV) is 15-20 kV/mm voldoende. Voor middenspanning (1-35 kV) is 25-35 kV/mm nodig, terwijl hoogspanningsystemen materialen van 40+ kV/mm nodig hebben met de juiste veiligheidsmarges.

V: Welke invloed heeft de temperatuur op de diëlektrische sterkte van kabeldoorvoeringen?

A: De diëlektrische sterkte neemt gewoonlijk af met 2-5% per 10°C temperatuurstijging, waarbij de exacte relatie afhangt van het materiaaltype. Toepassingen bij hoge temperaturen vereisen materialen met een verbeterde thermische stabiliteit en een hogere diëlektrische basissterkte om de prestaties te behouden.

V: Kan vocht de elektrische prestaties van wartels verminderen?

A: Ja, vochtabsorptie vermindert de diëlektrische sterkte aanzienlijk en verhoogt de lekstroom. Nylon kan 2-8% water absorberen, waardoor de elektrische eigenschappen dramatisch worden beïnvloed, terwijl fluoropolymeren <0.01% absorberen en stabiele prestaties in vochtige omstandigheden behouden.

V: Wat is het verschil tussen AC en DC diëlektrische sterktetesten?

A: DC-testen laten vaak hogere doorslagspanningen zien dan AC-testen, maar DC-stress kan leiden tot tracking- en carbonisatieproblemen die bij AC niet voorkomen. Veel toepassingen vereisen zowel AC- als DC-testen om de isolatieprestaties onder verschillende elektrische belastingsomstandigheden volledig te karakteriseren.

V: Hoe lang behouden kabeldoorvoerisolatiematerialen hun diëlektrische sterkte?

A: De levensduur varieert per materiaal en omgeving. Standaard nylon blijft binnenshuis 10-15 jaar goed presteren, terwijl fluorpolymeren in de meeste omgevingen meer dan 25 jaar meegaan. Versnelde verouderingstesten helpen de prestaties op lange termijn te voorspellen onder specifieke bedrijfsomstandigheden.

-

Leer de definitie van diëlektrische sterkte, het maximale elektrische veld dat een materiaal kan weerstaan zonder elektrisch defect te raken. ↩

-

Het proces van elektrisch volgen begrijpen, waarbij een geleidend pad wordt gevormd op het oppervlak van een isolerend materiaal. ↩

-

Ontdek de definitie van volumeweerstand, een maat voor de inherente weerstand van een materiaal tegen lekstroom die door de bulk stroomt. ↩

-

Bekijk het toepassingsgebied van de ASTM D149-norm, de primaire methode voor het bepalen van de diëlektrische doorslagspanning van vaste isolatiematerialen. ↩

-

Ontdek de principes van VFD's en hoe ze de snelheid van AC-inductiemotoren regelen door de ingangsfrequentie en spanning te variëren. ↩