Inleiding

Heb je ooit een messing kabelwartel vastgedraaid en voelde je deze plotseling vastlopen tijdens de installatie? Dat onaangename knarsende gevoel, gevolgd door een vastzittende wartel die niet meer vooruit of achteruit kan? Je hebt zojuist last gehad van schroefdraadschuren, een van de meest frustrerende en kostbare problemen bij de installatie van kabelwartels.

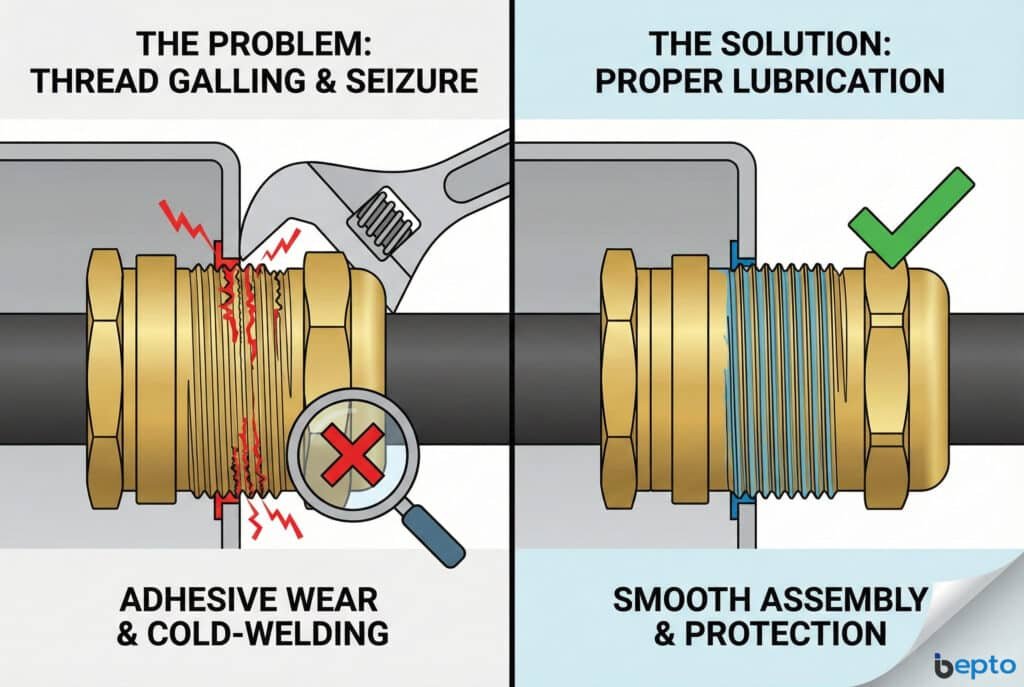

Draadschuren is een vorm van slijtage door kleefstof1 waar metalen oppervlakken tijdens de installatie onder druk en wrijving koud aan elkaar lassen, waardoor messing kabelwartelschroefdraden vastlopen, strippen of zowel de wartel als de behuizing permanent beschadigen — maar dit is volledig te voorkomen met de juiste technieken en materialen.

Ik ben Samuel, verkoopdirecteur bij Bepto Connector, en in de afgelopen tien jaar heb ik talloze installatieteams geholpen bij het herstellen van schurende incidenten die duizenden euro's aan beschadigde apparatuur en projectvertragingen hebben gekost. Of u nu een enkele pakkingbus installeert of een hele industriële faciliteit uitrust, als u begrijpt waarom schuren optreedt en hoe u dit kunt voorkomen, bespaart u tijd, geld en veel frustratie. Ik zal u enkele praktische oplossingen geven die werken.

Inhoudsopgave

- Wat is schroefdraadbeschadiging en waarom treedt dit op bij messing pakkingbussen?

- Hoe beschadigt schroefdraadslijtage kabelwartels en behuizingen?

- Wat zijn de meest effectieve preventiemethoden voor schroefdraadbeschadiging?

- Hoe herstel je van een situatie met een beschadigde schroefdraad?

Wat is schroefdraadbeschadiging en waarom treedt dit op bij messing pakkingbussen?

Schroefdraadschuren, ook wel koudlassen of vastlopen genoemd, treedt op wanneer microscopisch kleine hoge punten op de schroefdraadoppervlakken onder druk aan elkaar hechten, waardoor geleidelijk schade ontstaat die er uiteindelijk toe leidt dat de schroefdraden aan elkaar vast komen te zitten.

In tegenstelling tot strippen (waarbij schroefdraad afbreekt) of kruisschroefdraad (waarbij schroefdraad niet goed uitgelijnd is), is vastlopen een adhesief slijtageproces. Wanneer u de pakkingbus draait, ontstaat er door wrijving lokale warmte op de contactpunten van de schroefdraad. In combinatie met de drukkrachten veroorzaakt dit op microscopisch niveau een metaal-op-metaalverbinding.

Het vervelende procesverloop:

- Eerste contact: Draadoppervlakken raken elkaar op microscopische pieken (ruwheden2)

- Druklassen: De compressiekrachten overschrijden de vloeigrens van het materiaal op de contactpunten.

- Materiaaloverdracht: Zachtere metaaldeeltjes scheuren weg en hechten zich aan het hardere oppervlak.

- Progressieve opbouw: Overgebracht materiaal zorgt voor grotere obstructies in het draadpad

- Volledige aanval: Opgehoopt materiaal verhindert verdere rotatie in beide richtingen.

Waarom messing bijzonder gevoelig is

Koperen kabelwartels lopen een groter risico op vastlopen dan roestvrij staal of aluminium vanwege specifieke materiaaleigenschappen:

Materiaaleigenschappen van CW617N-messing:

- Ductiliteit: Messing is relatief zacht (Brinell-hardheid3 55-75 HB) in vergelijking met roestvrij staal (150-200 HB)

- Koudvervorming: Messing verhardt snel onder wrijving, waardoor hardere deeltjes ontstaan die zachter basismetaal afslijten.

- Warmtegeleidingsvermogen: Hoge geleidbaarheid (120 W/m·K) zorgt voor een snelle warmteafvoer, maar ook voor snelle lokale verwarming op wrijvingspunten.

- Afwerking oppervlak: Bewerkte messing heeft doorgaans een oppervlakteruwheid van 1,6-3,2 Ra, wat voldoende is voor het ontstaan van schuren.

Complicaties bij het vernikkelen:

Hoewel vernikkeling (5-10 micron dik) de corrosiebestendigheid verbetert, kan het bij beschadiging juist de gevoeligheid voor vastlopen vergroten. Als de coating tijdens de installatie beschadigd raakt, is het blootliggende messing eronder gevoeliger voor hechting aan het bijpassende vernikkelde oppervlak.

Primaire risicofactoren voor schuren

Installatiesnelheid: Snelle rotatie genereert meer wrijvingswarmte dan langzaam, gecontroleerd aandraaien. Installatiesnelheden boven 30 RPM verhogen het risico op vastlopen aanzienlijk.

Schroefdraadverbintenis: Metrische messing pakkingbussen hebben doorgaans 4-6 schroefdraadverbindingen. Onvoldoende verbinding (minder dan 3 schroefdraden) concentreert krachten op minder contactpunten, waardoor slijtage wordt versneld.

Verontreiniging: Vuil, metaalschilfers of corrosieproducten in schroefdraad fungeren als schurende deeltjes die de materiaaltransfer versnellen.

Scheefstand: Zelfs een hoekafwijking van 2-3° tussen de schroefdraad van de pakkingbus en de behuizing zorgt voor een ongelijkmatige drukverdeling, waardoor er op punten met hoge spanning schuring ontstaat.

Omgevingsomstandigheden: Installatie in stoffige, vochtige of zoute omgevingen leidt tot verontreinigingen die slijtage van de lijm bevorderen.

Hassan, een kwaliteitsmanager van een Saoedisch petrochemisch project, nam contact met ons op nadat zijn installatieteam in één week tijd 23 M32-messing pakkingbussen had beschadigd. Zijn elektriciens gebruikten slagschroevendraaiers om de installatie te versnellen bij een omgevingstemperatuur van 45 °C. De combinatie van hoge snelheid, hitte en geen smering creëerde perfecte omstandigheden voor vastlopen. Na de implementatie van ons preventieprotocol daalde het aantal vastloopincidenten tot nul tijdens de volgende 200+ installaties.

Hoe beschadigt schroefdraadslijtage kabelwartels en behuizingen?

Schroefdraadbeschadiging veroorzaakt cascade-effecten die veel verder reiken dan één vastgelopen schroefdraad, wat vaak dure reparaties en projectvertragingen tot gevolg heeft.

Onmiddellijke fysieke schade

Vernietiging van klierdraden:

Wanneer er schuring optreedt, scheuren voortdurende rotatiepogingen materiaal van de schroefdraadflanken, waardoor:

- Stripped threads that no longer provide mechanical retention

- Onregelmatige schroefdraadprofielen die een goede afdichting verhinderen

- Verminderde IP-classificaties door onvolledige schroefdraadverbinding

- Verzwakte structurele integriteit die onder trillingen kan bezwijken

Schroefdraadbeschadiging behuizing:

De schroefdraad van de behuizing of het paneel loopt vaak meer schade op dan de pakking, omdat:

- Behuizingen van aluminium of zacht staal zijn zachter dan messing pakkingen.

- Dunwandige behuizingen (1,5-2 mm) hebben minder materiaal om schade te absorberen.

- Gerepareerde schroefdraden van behuizingen voldoen mogelijk niet aan de oorspronkelijke IP-classificaties.

- Meerdere irritante incidenten in hetzelfde gat maken reparatie onmogelijk.

Gevolgen voor prestaties en veiligheid

| Type schade | Onmiddellijke impact | Langetermijngevolgen | Reparatiekostenfactor |

|---|---|---|---|

| Gedeeltelijke schuring (vroeg ontdekt) | Moeilijke verwijdering, mogelijke voltooiing | Verminderde IP-classificatie (IP65 versus IP68), losraken door trillingen | 1-2× (kliervervanging) |

| Volledige inbeslagname | Klepel vastgelopen, installatie stilgelegd | Reparatie of vervanging van behuizingsschroefdraad vereist | 5-10× (arbeid + behuizing) |

| Schroefdraad strippen | De kogel draait vrij, geen weerstand | Volledig verlies van afdichting en mechanische grip | 8-15× (vervanging van behuizing) |

| Scheuren in de behuizing | Zichtbare scheurtjes rond het schroefdraadgebied | Structureel defect, binnendringend water, veiligheidsrisico | 20-50× (vervanging van paneel + uitvaltijd) |

Verborgen kosten naast materiële schade

Vertragingen bij projecten: Een enkel vervelend incident kan de installatie uren of dagen stilleggen terwijl er gewacht wordt op vervangende onderdelen of reparaties aan de behuizing.

Arbeidsvermenigvuldiging: Het verwijderen van een vastgelopen pakking vereist vaak 3-5 keer zoveel tijd als een normale installatie, plus gespecialiseerd gereedschap en expertise.

Cascade-storingen: Agressieve verwijderingspogingen kunnen schade toebrengen aan aangrenzende apparatuur en bedrading, of veiligheidsrisico's opleveren.

Inspectievereisten: Zodra er irritatie optreedt, kan kwaliteitsborging inspectie van alle soortgelijke installaties vereisen, waardoor de arbeidskosten toenemen.

David, een inkoopmanager bij een Britse autofabriek, verwierp aanvankelijk ons advies om schroefdraadsmeermiddel te gebruiken omdat hij het als een onnodige uitgave beschouwde (€ 0,15 per pakking). Nadat één enkel incident met schuren een op maat gemaakt roestvrijstalen bedieningspaneel had beschadigd (€ 2.400 vervangingskosten plus 3 dagen productievertraging à € 15.000 per dag), werd de ROI-berekening pijnlijk duidelijk. Zijn fabriek schrijft nu smering voor bij elke installatie van een messing pakking.

Elektrische en certificeringsimplicaties

Compromis inzake aardverbinding: Beschadigde schroefdraden met materiaalophoping of onvolledige aangrijping bieden mogelijk niet de vereiste <0,1 Ω. aardverbinding4, waardoor er veiligheidsrisico's ontstaan in geval van storingen.

IP-classificatiefout: Zelfs als de pakking strak lijkt, creëren beschadigde schroefdraden lekpaden die de beschermingsgraad tegen binnendringen tijdens druktests in gevaar brengen.

Ongeldigverklaring van certificering: Beschadigde schroefdraden op ATEX- of IECEx-gecertificeerde pakkingbussen maken de certificering ongeldig, waardoor de installatie niet meer voldoet aan de eisen voor gebruik in gevaarlijke omgevingen.

Gevolgen voor de verzekering: Installaties met bekende schroefdraadschade vallen mogelijk niet onder de dekking van apparatuurverzekeringen als er storingen optreden.

Wat zijn de meest effectieve preventiemethoden voor schroefdraadbeschadiging?

Om schroefdraadbeschadiging te voorkomen, is een systematische aanpak nodig waarbij de juiste materialen, technieken en kwaliteitscontrole worden gecombineerd, maar de oplossingen zijn eenvoudig en kosteneffectief.

Methode 1: Smering van schroefdraad (primaire bescherming)

Het aanbrengen van het juiste smeermiddel is de meest effectieve maatregel om vastlopen te voorkomen, waardoor de wrijvingscoëfficiënten met 60-80% worden verminderd.

Aanbevolen smeermiddelen per toepassing:

Anti-vastloopmiddelen (op basis van koper of nikkel):

- Geschikt voor: Buiten-, maritieme en hoge-temperatuurtoepassingen

- Toepassing: Dunne coating alleen op buitendraad

- Temperatuurbereik: -40 °C tot +1000 °C (koper), -30 °C tot +1400 °C (nikkel)

- Voordelen: Langdurige corrosiebescherming, extreme temperatuurstabiliteit

- Waarschuwingen: Koperbasis niet geschikt voor contact met roestvrij staal (galvanische corrosie)

Molybdeendisulfide (MoS₂) vet:

- Geschikt voor: Hogedruktoepassingen, veelvuldige montage/demontage

- Toepassing: Lichte coating op zowel mannelijke als vrouwelijke schroefdraad

- Temperatuurbereik: -40°C tot +400°C

- Voordelen: Uitstekend draagvermogen, lage wrijvingscoëfficiënt (0,05-0,09)

- Waarschuwingen: Niet geschikt voor zuurstofrijke omgevingen (brandgevaar)

PTFE-gebaseerde schroefdraadafdichtmiddelen:

- Geschikt voor: Chemische verwerking, voedingsmiddelen/farmaceutische toepassingen

- Toepassing: 2-3 draadwikkelingen vanaf het uiteinde

- Temperatuurbereik: -240 °C tot +260 °C

- Voordelen: Chemische inertie, door de FDA goedgekeurde opties beschikbaar

- Waarschuwingen: Biedt geen anti-vastloop eigenschappen — gebruik in combinatie met extra smeermiddel

Vaseline (tijdelijke installaties):

- Geschikt voor: Binnenshuis, klimaatgeregeld, kortstondige toepassingen

- Toepassing: Dunne coating op buitendraad

- Temperatuurbereik: -10 °C tot +60 °C

- Voordelen: Gemakkelijk verkrijgbaar, goedkoop, eenvoudig schoon te maken

- Waarschuwingen: Verslechtert na verloop van tijd, niet geschikt voor permanente installaties

Methode 2: Juiste installatietechniek

Stapsgewijs protocol ter voorkoming van schuren:

Reinig de schroefdraad grondig: Verwijder al het vuil, metaaldeeltjes en oude smeermiddelen met een staalborstel of perslucht. Verontreinigde schroefdraden verhogen het risico op vastlopen met 300%.

Controleer de staat van de schroefdraad: Controleer op bestaande schade, corrosie of vervorming. Installeer nooit in beschadigde schroefdraad – repareer eerst.

Smeer het smeermiddel op de juiste manier aan: – Bedek de buitendraad met een dunne, gelijkmatige laag

- Vermijd overdaad – smeermiddel mag niet druppelen of zich ophopen.

- Voor binnendraad, spaarzaam aanbrengen op slechts de eerste 2-3 schroefdraadgangen.

Zorg voor een zorgvuldige uitlijning voordat u begint: Zorg ervoor dat de as van de pakkingbus loodrecht op het paneeloppervlak staat (maximaal ±2°). Gebruik uitlijningsgereedschap voor grote pakkingbussen (M40+).

Eerst met de hand vastdraaien: Draai de schroefverbinding met de hand minstens 3-4 volledige slagen vast. Als u eerder weerstand voelt, stop dan en controleer of alles goed is uitgelijnd.

Gebruik gecontroleerd koppel: Pas het koppel geleidelijk toe met behulp van een gekalibreerde moersleutel. Gebruik nooit slaggereedschap of buitensporige kracht.

Let op waarschuwingssignalen: Stop onmiddellijk als u het volgende voelt:

- Plotselinge toename van weerstand

- Schurende of schraapende sensatie

- Onregelmatige rotatie (vastzetten en vervolgens loslaten)

Methode 3: Materiaal- en ontwerpkeuze

Overwegingen bij het ontwerp van draden:

| Type schroefdraad | Weerstand | Beste toepassing | Typische kostenpremie |

|---|---|---|---|

| Standaard metrisch (ISO 604235) | Basislijn | Algemeen industrieel | Basislijn |

| Fijne schroefdraad | Lager (meer contactoppervlak) | Precisietoepassingen | +5-10% |

| Grove schroefdraad | Hoger (minder contactoppervlak) | Buiten, corrosieve omgevingen | Standaard |

| PTFE-gecoate schroefdraden | Uitstekend | Chemische industrie, voedselverwerking | +15-25% |

| Droogfilm gesmeerd | Zeer goed | Schone ruimte, onderhoudsarm | +20-30% |

Verbeteringen aan de oppervlakteafwerking:

- Elektrolytisch polijsten: Vermindert de oppervlakteruwheid tot 0,4-0,8 Ra, waardoor het aantal punten waarop vastlopen ontstaat, afneemt.

- Fosfaatcoating: Creëert een opofferingslaag die contact tussen metalen voorkomt

- Verbeterde vernikkeling: Dikkere beplating (15-20 micron) biedt betere bescherming, maar vereist een zorgvuldige installatie.

Methode 4: Milieucontroles

Optimalisatie van de installatieomgeving:

Temperatuurbeheer: Installeer messing pakkingbussen bij een omgevingstemperatuur van 15-30 °C. Extreme hitte (>40 °C) verzacht messing en verhoogt het risico op vastlopen; extreme kou (<0 °C) maakt materialen broos.

Normen voor hygiëne: Zorg voor schone installatiezones die vrij zijn van stof, metaaldeeltjes en schurende verontreinigingen. Gebruik beschermkappen op pakkingbussen totdat de installatie is voltooid.

Vochtigheidsregeling: Hoge luchtvochtigheid (>80% RH) bevordert corrosie, waardoor de oppervlakteruwheid toeneemt. Bewaar pakkingen in klimaatgeregelde ruimtes.

Onderhoud van gereedschap: Houd installatiegereedschap schoon en goed gekalibreerd. Versleten moersleutels kunnen wegglijden en plotselinge pieken in het koppel veroorzaken, wat tot vastlopen kan leiden.

Hoe herstel je van een situatie met een beschadigde schroefdraad?

Wanneer er ondanks preventieve maatregelen toch irritatie optreedt, kunnen de juiste hersteltechnieken de schade minimaliseren en voorkomen dat de situatie verergert.

Onmiddellijke responsmaatregelen

1. Stop de rotatie onmiddellijk:

Zodra u abnormale weerstand voelt, moet u stoppen met het uitoefenen van koppel. Als u blijft draaien, neemt de schade exponentieel toe.

2. Probeer omgekeerde rotatie:

Breng penetrerende olie (WD-40, PB Blaster) aan op het schroefdraad. Wacht 15-30 minuten en probeer vervolgens langzaam terug te draaien met een moersleutel van de juiste maat – gebruik nooit een tang of pijptang.

3. Verwarm (indien veilig):

Voor niet-gevaarlijke locaties moet u matige warmte (60-80 °C) toepassen met een warmtepistool op de behuizing rond de pakkingbus. Door thermische uitzetting kan de koudlasverbinding breken. Gebruik nooit open vuur.

Verwijderingstechnieken op basis van ernst

Lichte irritatie (klier draait moeizaam):

- Breng extra penetrerende olie aan

- Gebruik heen-en-weer-draaiende bewegingen (1/4 slag naar voren, 1/2 slag naar achteren) om de klier geleidelijk los te maken.

- Geduld is cruciaal – overhaast handelen leidt tot volledige inbeslagname.

Matige irritatie (klier draait niet):

- Week de draden 2-4 uur in penetrerende olie.

- Gebruik een bandmoersleutel op het pakkinghuis voor een betere grip zonder te verpletteren.

- Oefen gelijkmatige, geleidelijke kracht uit — vermijd plotselinge schokken.

- Overweeg ultrasone trillingsgereedschappen indien beschikbaar

Ernstige irritatie (volledige inbeslagname):

- Snijd het behuizinglichaam door met een ijzerzaag of haakse slijper (wees uiterst voorzichtig om de behuizing niet te beschadigen).

- Verwijder de resterende pakkingdelen met schroefdraadextractors.

- Verwacht schade aan de schroefdraad van de behuizing die gerepareerd moet worden.

Opties voor draadreparatie

Kleine schade (1-2 draden aangetast):

- Gebruik een draadvijl of draadschraper om schroefdraad te reinigen en te herstellen.

- Test de pasvorm met een nieuwe pakkingbus voordat u deze definitief installeert.

- Kan IP65-IP67-classificatie behalen (verlaagd van oorspronkelijke IP68)

Matige schade (3-4 draden aangetast):

- Installeer een schroefdraadreparatie-inzetstuk (Helicoil, Time-Sert)

- Zorgt voor volledig herstel van sterkte en IP-classificatie

- Vereist boren en tappen — gespecialiseerde vaardigheden nodig

Ernstige schade (5+ draden of gebarsten behuizing):

- Vervang het paneel of deel van de behuizing.

- Meest kosteneffectieve oplossing op lange termijn

- Voorkomt toekomstige betrouwbaarheidsproblemen

Preventiechecklist voor toekomstige installaties:

- Documenteer het irritante incident en de onderliggende oorzaak.

- Verplichte smeerprotocollen implementeren

- Train installatieteams in het herkennen van waarschuwingssignalen

- Controleer gereedschap op slijtage of beschadigingen

- Overweeg om over te stappen op vooraf gesmeerde pakkingen voor projecten met grote volumes.

Conclusie

Schroefdraadbeschadiging bij de installatie van messing kabelwartels kan volledig worden voorkomen door middel van goede smering, gecontroleerde installatietechnieken en aandacht voor waarschuwingssignalen. Zo beschermt u uw investering in apparatuur en voorkomt u kostbare vertragingen in projecten. De minimale kosten voor preventie (smeermiddel, training, geschikt gereedschap) leveren een rendement op van 100× of meer in vergelijking met de kosten van beschadigde kleppen, behuizingen en stilstand.

Bij Bepto Connector produceren we messing kabelwartels met geoptimaliseerde schroefdraadprofielen en bieden we vooraf gesmeerde opties voor kritieke toepassingen. Ons technisch team biedt installatietraining, gedetailleerde specificaties voor het aanhaalmoment en ondersteuning bij het oplossen van problemen om ervoor te zorgen dat uw projecten in één keer slagen. Neem vandaag nog contact met ons op voor richtlijnen ter voorkoming van schuren, aanbevolen smeermiddelen en fabrieksprijzen voor hoogwaardige messing kabelwartels.

Veelgestelde vragen over het voorkomen van schroefdraadbeschadiging

V: Kan ik gewone olie of vet gebruiken in plaats van speciaal schroefdraadsmeermiddel?

A: Niet aanbevolen. Gewone oliën bevatten niet de additieven voor extreme druk die nodig zijn om contact tussen metalen onderdelen onder hoge belasting te voorkomen. Ze verdampen ook snel, waardoor schroefdraden onbeschermd blijven. Gebruik geschikte antikleefmiddelen voor betrouwbare bescherming.

V: Hoeveel koppel moet ik uitoefenen op messing kabelwartels om vastlopen te voorkomen?

A: Typische koppelbereiken: M12-M16: 8-12 Nm, M20-M25: 15-25 Nm, M32-M40: 30-45 Nm, M50-M63: 50-70 Nm. Gebruik altijd een gekalibreerde momentsleutel en volg de specificaties van de fabrikant voor uw specifieke pakkingbusmodel.

V: Voorkomt nikkelplatering op messing pakkingen schroefdraadbeschadiging?

A: Nee. Vernikkelen verbetert de corrosiebestendigheid, maar voorkomt geen vastlopen. Het kan zelfs het risico vergroten als de coating tijdens de installatie beschadigd raakt. Gebruik altijd schroefdraadsmeermiddel, ongeacht de coating.

V: Kunnen beschadigde schroefdraden na reiniging opnieuw worden gebruikt?

A: Alleen als de schade minimaal is (alleen oppervlakteruwheid). Als er materiaaloverdracht of schroefdraadvervorming heeft plaatsgevonden, brengt hergebruik het risico van toekomstige defecten en een verminderde IP-classificatie met zich mee. Bij twijfel moet u zowel de pakkingbus als de schroefdraad van de behuizing vervangen.

V: Zijn roestvrijstalen pakkingen beter dan messing pakkingen om vastlopen te voorkomen?

A: Eigenlijk nog erger. Roestvrij staal is gevoeliger voor schuren dan messing vanwege de verhardende eigenschappen. Contact tussen roestvrij staal en roestvrij staal vereist nog zorgvuldiger smering en lagere installatiesnelheden dan bij messingtoepassingen.

-

Ontdek de mechanische en chemische principes achter adhesieve slijtage en hoe dit leidt tot materiaaltransfer tussen metalen oppervlakken. ↩

-

Ontdek hoe microscopisch kleine oneffenheden op oppervlakteafwerkingen invloed hebben op wrijving, slijtage en het ontstaan van schroefdraadschuren. ↩

-

Begrijp de Brinell-hardheidsschaal en hoe deze de weerstand van materialen zoals messing tegen permanente indrukken en slijtage meet. ↩

-

Ontdek het belang van aardcontinuïteit in elektrische installaties en de normen die vereist zijn voor veilige foutstroompaden. ↩

-

Raadpleeg de internationale norm ISO 60423 voor schroefdraadspecificaties in elektrische buis- en kabelwartelsystemen. ↩