Inleiding

IP69K-gecertificeerd1 kabelwartels worden het zwaarst op de proef gesteld wanneer ze worden blootgesteld aan stoom van 80°C bij een druk van 80-100 bar tijdens hogedrukreinigingscycli, waarbij inferieure materialen het zwaarst op de proef worden gesteld. thermische schok2Dit brengt de bescherming van de apparatuur in gevaar en creëert veiligheidsrisico's in de voedselverwerkende, farmaceutische en chemische industrie waar stoomreiniging verplicht is om aan de hygiënevoorschriften te voldoen.

Voor IP69K-kabelwartels zijn speciale materialen nodig, zoals EPDM afdichtingen3 berekend op 150°C continue werking, roestvrij staal 316L4 behuizingen met superieure corrosiebestendigheid en geconstrueerde polymeerbehuizingen met glasversterking om thermische schokken en drukwisselingen te weerstaan, met behoud van de afdichtingsintegriteit en elektrische prestaties onder de meest veeleisende omstandigheden van stoomreiniging in toepassingen voor industriële hygiëne.

Na het zien van honderden defecten aan wartels tijdens stoomreiniging in voedselverwerkende fabrieken, farmaceutische fabrieken en chemische productiebedrijven in de afgelopen tien jaar, heb ik geleerd dat de materiaalkeuze de kritieke factor is die bepaalt of uw apparatuur een routinereiniging overleeft of een kostbare vervanging en productiestilstand nodig heeft.

Inhoudsopgave

- Waarin verschilt IP69K van standaard IP-classificaties?

- Welke materialen zijn bestand tegen hogedrukreiniging met stoom?

- Hoe presteren afdichtingsmaterialen onder omstandigheden van stoomreiniging?

- Welke ontwerpkenmerken maken IP69K-prestaties mogelijk?

- Hoe kiest u de juiste IP69K-kabelschroefverbinding voor uw toepassing?

- FAQs over IP69K wartels

Waarin verschilt IP69K van standaard IP-classificaties?

Inzicht in de IP69K-vereisten onthult de extreme omstandigheden die deze classificatie onderscheiden van conventionele normen voor bescherming tegen binnendringing.

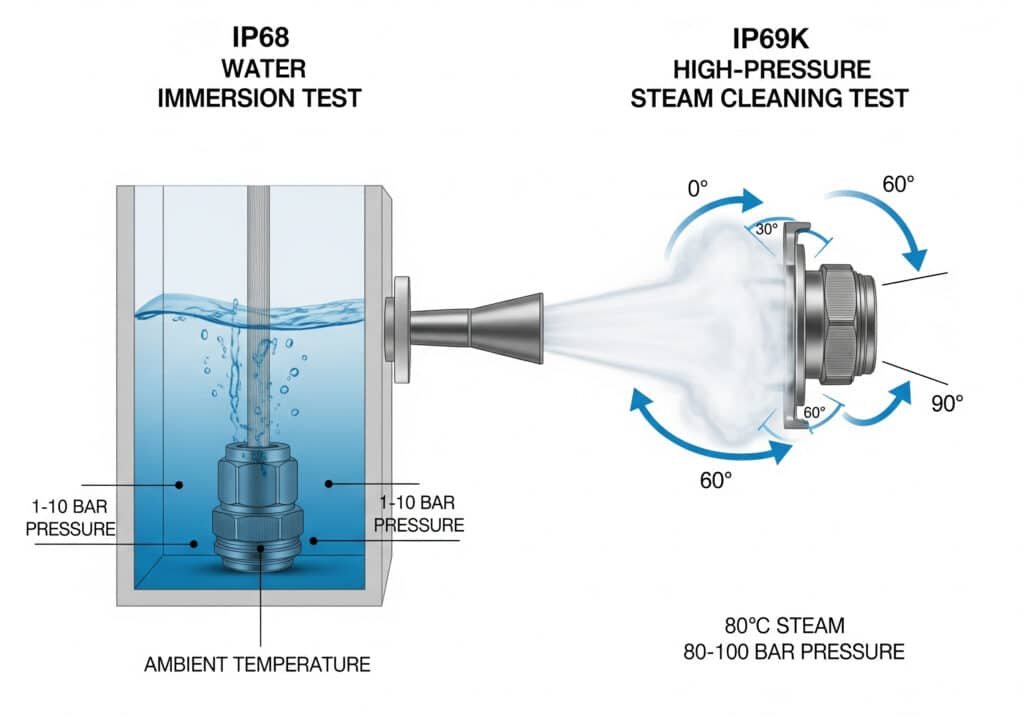

Bij IP69K-tests worden kabelwartels blootgesteld aan stoom van 80°C bij een druk van 80-100 bar vanuit meerdere hoeken op korte afstand, waardoor thermische schokken, mechanische spanning en chemische blootstelling ontstaan die de IP68-tests voor onderdompeling in water ver overtreffen. Dit vereist speciale materialen, geavanceerde afdichtingsontwerpen en een robuuste constructie om bescherming te blijven bieden tegen het binnendringen van stoom en verontreiniging van apparatuur in kritieke hygiënetoepassingen.

IP69K Testomstandigheden

Extreme parameters:

- Stoomtemperatuur: 80°C ± 2°C

- Waterdruk: 80-100 bar (1160-1450 psi)

- Debiet: 14-16 L/min

- Spuitafstand: 100-150mm

- Duur van de test: 30 seconden per positie

Multi-hoekbelichting:

- Vier 90-graden posities getest

- Volledige omtrekdekking

- Kritische afdichtingsinterface gericht op

- Simulatie van het slechtste scenario

Prestatiecriteria:

- Geen binnendringend water toegestaan

- Elektrische continuïteit behouden

- Mechanische integriteit behouden

- De compressie van de afdichting blijft behouden

Vergelijking met lagere IP-waarden

IP68 vs IP69K Verschillen:

| Test Parameter | IP68 | IP69K |

|---|---|---|

| Temperatuur | Omgeving | 80°C |

| Druk | 1-10 bar | 80-100 bar |

| Testmethode | Onderdompeling | Hogedrukspuit |

| Duur | Doorlopend | 30 sec/positie |

| Spanning bij afdichting | Statisch | Dynamisch + thermisch |

| Faalwijze | Geleidelijke kwel | Catastrofale schending |

Industriële toepassingen

Voedselverwerking:

- Dagelijkse stoomreiniging

- HACCP-naleving5 mandaten

- Blootstelling aan temperatuurwisselingen

- Compatibiliteit chemisch ontsmettingsmiddel

Farmaceutische productie:

- Steriele omgeving onderhouden

- FDA validatievereisten

- Frequente reinigingscycli

- Agressieve reinigingsmiddelen

Chemische verwerking:

- Installaties voor gevaarlijke gebieden

- Blootstelling aan corrosieve omgeving

- Bescherming van het veiligheidssysteem

- Naleving van regelgeving

Ik werkte samen met Marcus, een fabrieksingenieur bij een vleesverwerkingsbedrijf in Hamburg, Duitsland, waar de dagelijkse stoomreiniging bij 85°C standaard IP68 wartels binnen enkele weken vernielde, waardoor noodstops en kostbare vervanging van apparatuur nodig waren totdat we de juiste IP69K oplossingen implementeerden.

Marcus' faciliteit documenteerde dat standaard wartels het al na 15-20 reinigingscycli met stoom begaven, terwijl onze IP69K-gecertificeerde eenheden met gespecialiseerde materialen meer dan 2000 cycli haalden zonder prestatievermindering, waardoor productieonderbrekingen en onderhoudskosten werden voorkomen.

Regelgeving

Industriestandaarden:

- IEC 60529 IP69K-specificatie

- DIN 40050-9 Duitse norm

- ISO 20653 automobieltoepassingen

- FDA vereisten voor contact met voedingsmiddelen

Certificeringsproces:

- Onafhankelijke laboratoriumtests

- Prestatieverificatie door getuigen

- Documentatie-eisen

- Voortdurende bewakingsaudits

Voordelen voor naleving:

- Zekerheid van wettelijke goedkeuring

- Voldoen aan verzekeringsvereisten

- Naleving van klantspecificaties

- Vermindering van aansprakelijkheidsrisico's

Welke materialen zijn bestand tegen hogedrukreiniging met stoom?

Materiaalselectie bepaalt IP69K kabelwarteloverleving onder extreme omstandigheden van stoomreiniging.

Roestvrij staal 316L biedt superieure corrosiebestendigheid en thermische stabiliteit voor behuizingen, PEEK en PPS engineering plastics bieden uitstekende chemische weerstand en maatvastheid voor behuizingen, terwijl EPDM en FKM elastomeren de integriteit van de afdichting behouden bij hoge temperaturen, waarbij materiaalcombinaties een zorgvuldige aanpassing van de thermische expansie vereisen om falen van de afdichting tijdens temperatuurschommelingen te voorkomen.

Materialen metalen behuizing

Roestvrij staal 316L Prestaties:

- Corrosiebestendigheid: Uitstekend

- Temperatuurbestendigheid: -200°C tot +400°C

- Thermische uitzetting: 17 × 10-⁶/°C

- Compatibel met stoomreiniging: Superieur

Belangrijkste voordelen:

- Weerstand tegen chloridencorrosie

- Thermische schokbestendigheid

- Dimensionale stabiliteit

- Duurzaamheid op lange termijn

Messing Beperkingen:

- Risico op ontzinking in stoom

- Geschikt voor lagere temperaturen

- Galvanisch corrosiepotentiaal

- Beperkte chemische weerstand

Aluminium Overwegingen:

- Bescherming oxidelaag

- Lichtgewicht voordeel

- Temperatuurbeperkingen

- Eisen voor anodiseren

Kunststof lichamen

PEEK (polyetheretherketon):

- Temperatuurbereik: -50°C tot +250°C

- Chemische weerstand: Uitzonderlijk

- Blootstelling aan stoom: Uitstekend

- Kostenfactor: Premium

Prestatiekenmerken:

- Lage vochtopname

- Dimensionale stabiliteit

- Weerstand tegen vermoeiing

- Stralingstolerantie

PPS (polyfenyleensulfide):

- Temperatuurbestendigheid: -40°C tot +200°C

- Chemische inertie: Superieur

- Stoombestendigheid: Uitstekend

- Kosteneffectiviteit: Goed

Voordelen van glasversterking:

- Verminderde thermische uitzetting

- Grotere sterkte en stijfheid

- Verbeterde dimensionale stabiliteit

- Verbeterde kruipweerstand

Vergelijking van polymeermaterialen

Matrix materiaalprestaties:

| Materiaal | Maximumtemperatuur (°C) | Stoom Weerstand | Chemische weerstand | Kostenfactor | Toepassingen |

|---|---|---|---|---|---|

| PEEK | 250 | Uitstekend | Uitstekend | 8x | Kritische toepassingen |

| PPS | 200 | Uitstekend | Zeer goed | 4x | Algemeen industrieel |

| PA66 GF30 | 120 | Goed | Matig | 2x | Standaard toepassingen |

| PC | 130 | Eerlijk | Slecht | 3x | Beperkt gebruik |

| POM | 100 | Slecht | Eerlijk | 2x | Niet aanbevolen |

Overwegingen voor oppervlaktebehandeling

Voordelen van elektrolytisch polijsten:

- Gladde oppervlakteafwerking

- Verbeterde weerstand tegen corrosie

- Minder achterblijvende vervuiling

- Verbeterde reinigbaarheid

Vereisten voor passiveren:

- Oxidelaag optimalisatie

- Corrosiebescherming verbeteren

- Stabilisatie door oppervlaktechemie

- Prestatiegarantie op lange termijn

Opties voor coating:

- PTFE voor smering

- Keramisch voor slijtvastheid

- Polymeer voor chemische bescherming

- Gespecialiseerde behandelingen voor specifieke omgevingen

Ik herinner me mijn samenwerking met Fatima, een onderhoudsmanager in een farmaceutische fabriek in Dubai, VAE, waar extreme hitte en agressieve reinigingschemicaliën kabelwartels vereisten met uitzonderlijke materiaalprestaties om steriele productieomstandigheden te handhaven.

Fatima's faciliteit testte verschillende materialen onder hun 90°C stoomreinigingsprotocol met bijtende ontsmettingsmiddelen, en ontdekte dat alleen PEEK bodies met 316L roestvrijstalen hardware en FKM afdichtingen hun veeleisende validatievereisten zonder degradatie doorstonden.

Matrix materiaalcompatibiliteit

Thermische expansie die overeenkomt:

- Vergelijkbare coëfficiënten voorkomen stress

- Geleidelijke overgangen bieden ruimte voor verschillen

- Flexibele interfaces beheren mismatches

- Ontwerpkenmerken compenseren variaties

Chemische compatibiliteit:

- Weerstand tegen schoonmaakmiddelen

- Compatibiliteit ontsmettingsmiddel

- pH-tolerantiebereiken

- Effecten van langdurige blootstelling

Galvanische overwegingen:

- Effecten van ongelijk metaal

- Invloed van aanwezigheid van elektrolyten

- Vereiste beschermende maatregelen

- Isolatietechnieken

Hoe presteren afdichtingsmaterialen onder omstandigheden van stoomreiniging?

Elastomeer afdichtingsmaterialen hebben te maken met de meest veeleisende omstandigheden in IP69K-toepassingen en vereisen speciale compounds om de integriteit te behouden.

EPDM-afdichtingen die geschikt zijn voor 150°C continue werking bieden uitstekende weerstand tegen stoom en ozonstabiliteit, FKM (Viton) biedt superieure chemische weerstand en temperatuurbestendigheid tot 200°C, terwijl siliconenafdichtingen uitblinken in extreme temperaturen maar een beperkte chemische weerstand hebben, waardoor een zorgvuldige selectie nodig is op basis van specifieke reinigingschemicaliën en temperatuurprofielen die voorkomen bij stoomreiniging.

EPDM afdichtingsprestaties

Ethyleenpropyleendieenmonomeer:

- Temperatuurbereik: -50°C tot +150°C

- Stoombestendigheid: Uitstekend

- Bestand tegen ozon: Superieur

- Kosteneffectiviteit: Goed

Chemische weerstand:

- Zuren: Goed tot uitstekend

- Alkaliën: Uitstekend

- Alcoholen: Goed

- Ketonen: Slecht tot redelijk

Fysische eigenschappen:

- Ingestelde compressieweerstand

- Behoud van scheursterkte

- Flexibiliteit bij lage temperaturen

- UV- en ozonstabiliteit

FKM (fluorelastomeer) voordelen

Viton Prestaties:

- Temperatuurbestendigheid: -20°C tot +200°C

- Chemische weerstand: Uitzonderlijk

- Blootstelling aan stoom: Uitstekend

- Doorlaatbaarheid: Zeer laag

Voordelen van de toepassing:

- Agressieve chemische compatibiliteit

- Stabiliteit bij hoge temperaturen

- Lage compressie ingesteld

- Langere levensduur

Kostenoverwegingen:

- Premium materiaalprijzen

- Gespecialiseerde bereidingen

- Verwerkingsvereisten

- Waardepropositie op lange termijn

Kenmerken siliconen afdichting

Extreme temperaturen:

- Werkbereik: -60°C tot +200°C

- Thermische stabiliteit: Uitstekend

- Behoud van flexibiliteit: Superieur

- Verouderingsbestendigheid: Goed

Beperkingen:

- Chemische weerstand: Beperkt

- Scheursterkte: Matig

- Compressieset: Hoger dan FKM

- Doorlaatbaarheid: Relatief hoog

Ontwerp van afdichtingen

Groefgeometrie:

- Juiste compressieverhoudingen

- Voldoende vulpercentages

- Thermische uitzetting

- Installatieruimtes

Systemen met meerdere afdichtingen:

- Primaire en secundaire afdichtingen

- Gefaseerde beschermingsniveaus

- Faalwijze-isolatie

- Overbodige beveiliging

Dynamische versus statische toepassingen:

- Verhuis accommodatie

- Eisen aan slijtvastheid

- Overwegingen met betrekking tot smering

- Toegankelijkheid onderhoud

Bij Bepto specificeren we EPDM-afdichtingen voor standaard IP69K-toepassingen en FKM-afdichtingen voor extreme chemische blootstelling, met aangepaste samenstellingsformuleringen die beschikbaar zijn voor speciale vereisten, zoals FDA-conformiteit en werking bij extreme temperaturen.

Prestatie testen

Validatiemethoden voor afdichtingen:

- Compressieset testen

- Chemisch onderdompelingsonderzoek

- Evaluatie temperatuurwisselingen

- Simulatie van blootstelling aan stoom

Kwaliteitscontrole:

- Inspectie van binnenkomend materiaal

- Verificatie van batchconsistentie

- Prestatiecertificering

- Traceerbaarheidsdocumentatie

Prestatiemonitoring in het veld:

- Beoordeling van de conditie van de installatie

- Levensduur bijhouden

- Foutmodusanalyse

- Feedback over voortdurende verbetering

Welke ontwerpkenmerken maken IP69K-prestaties mogelijk?

Gespecialiseerde ontwerpkenmerken onderscheiden IP69K-kabelwartels van standaardproducten voor bescherming tegen binnendringing.

Meertrapsafdichtingssystemen creëren redundante beschermingsbarrières, precisiebewerkte afdichtingsgroeven zorgen voor optimale compressieverhoudingen, thermische expansie voorkomt vervorming van de afdichting en robuuste schroefdraadontwerpen weerstaan stoomdrukkrachten, terwijl afvoervoorzieningen waterophoping voorkomen en gespecialiseerde materialen de prestaties handhaven onder extreme temperatuur- en drukwisselingen.

Architectuur voor afdichting in meerdere fasen

Primaire afdichtingsfuncties:

- Afdichting kabelinvoer

- Bescherming van het milieu

- Drukweerstand

- Temperatuurstabiliteit

Secundaire afdichtingsvoordelen:

- Back-up bescherming

- Faalwijze-isolatie

- Verbeterde betrouwbaarheid

- Langere levensduur

Tertiaire bescherming:

- Schroefdraad afdichten

- Interfaces voor behuizing

- Bescherming van kritieke onderdelen

- Integriteit op systeemniveau

Nauwkeurig afdichtingsgroefontwerp

Kritische dimensies:

- Tolerantie groefbreedte: ±0,05 mm

- Diepteprecisie: ±0,02mm

- Afwerking oppervlak: Ra 0,8 maximaal

- Hoekradius optimalisatie

Compressieverhoudingen:

- O-ring: 15-25% compressie

- Pakking: 20-30% compressie

- Afdichtingen op maat: Toepassingsspecifiek

- Temperatuurcompensatie

Vulpercentages:

- Groefvulling: 70-85% optimaal

- Toeslag voor thermische uitzetting

- Vrije ruimte voor installatie

- Toegankelijkheid van de service

Thermische beheerfuncties

Uitbreiding Accommodatie:

- Drijvende afdichtingen

- Veerbelaste systemen

- Balginterfaces

- Flexibele verbindingen

Warmteafvoer:

- Thermische geleidingswegen

- Oppervlakteoptimalisatie

- Materiaalkeuze

- Ventilatiefuncties

Temperatuurgradiënten:

- Gelijkmatige warmteverdeling

- Thermische schok minimaliseren

- Vermindering van stressconcentratie

- Stabiele prestaties

Ontwerp drukweerstand

Structurele versterking:

- Wanddikte optimalisatie

- Spanningsverdelingsanalyse

- Gebruik van materiaalsterkte

- Toepassing veiligheidsfactor

Schroefdraad Bevlogenheid:

- Contact met volledige draad

- Belastingverdeling

- Integratie van drukafdichting

- Specificatie installatiekoppel

Behuizing Geometrie:

- Principes van drukvaten

- Vermijden van stressconcentratie

- Materiaalefficiëntie

- Productie haalbaarheid

Ik werkte samen met Jean-Pierre, een procesingenieur in een zuivelverwerkingsfabriek in Lyon, Frankrijk, waar hun CIP-systemen (Clean-in-Place) kabelwartels vereisten die bestand waren tegen 95°C bijtende reinigingsoplossingen bij 120 bar druk zonder enige prestatievermindering.

Het team van Jean-Pierre heeft ons meertraps afdichtingsontwerp gevalideerd met 5000 reinigingscycli, waarbij nul storingen werden aangetoond en de IP69K-bescherming gedurende de hele testperiode werd gehandhaafd, in vergelijking met concurrerende producten die binnen 500 cycli onder dezelfde omstandigheden defect raakten.

Integratie kwaliteitsborging

Ontwerpvalidatie:

- Testprogramma's voor prototypes

- Prestatieverificatie

- Naleving van regelgeving

- Goedkeuringsprocessen voor klanten

Productiecontrole:

- Vereisten voor precisiebewerking

- Assemblageprocedures

- Kwaliteitscontrolepunten

- Documentatiesystemen

Veldprestaties:

- Installatie-ondersteuning

- Prestatiebewaking

- Richtlijnen voor onderhoud

- Voortdurende verbetering

Hoe kiest u de juiste IP69K-kabelschroefverbinding voor uw toepassing?

De juiste IP69K-kabelwartelselectie vereist een zorgvuldige analyse van de bedrijfsomstandigheden, materiaalcompatibiliteit en prestatievereisten.

Bij de analyse van de toepassing moet rekening worden gehouden met de maximale stoomtemperatuur, de compatibiliteit met reinigingsmiddelen, de drukvereisten en de cyclische frequentie, terwijl bij de materiaalselectie een evenwicht moet worden gevonden tussen prestatievereisten en kostenoverwegingen, en bij de dimensionering moet worden gezorgd voor een goede pasvorm van de kabel met voldoende afdichtingscompressie.

Toepassingsanalyse

Beoordeling van de bedrijfsomstandigheden:

- Maximale blootstelling aan stoomtemperatuur

- Drukniveaus tijdens het reinigen

- Gebruikte chemische reinigingsmiddelen

- Frequentie van reinigingscycli

Omgevingsfactoren:

- Omgevingstemperatuurbereiken

- Vochtigheidsniveaus

- Aanwezigheid corrosieve atmosfeer

- Potentiële blootstelling aan UV-straling

Prestatievereisten:

- IP-classificatie onderhoud

- Behoefte aan elektrische continuïteit

- Mechanische integriteitseisen

- Verwachte levensduur

Matrix materiaalselectie

Materiaalbesluit huisvesting:

| Type toepassing | Aanbevolen materiaal | Belangrijkste voordelen | Kostenfactor |

|---|---|---|---|

| Voedselverwerking | 316L roestvrij staal | FDA-conformiteit, reinigbaarheid | 3x |

| Farmaceutisch | PEEK of 316L | Chemische weerstand, validatie | 5x |

| Chemische verwerking | 316L of Hastelloy | Corrosiebestendigheid | 4x |

| Algemeen industrieel | PPS of 316L | Kosteneffectiviteit | 2x |

Optimalisatie afdichtingsmateriaal

EPDM Toepassingen:

- Standaard stoomreiniging

- Matige chemische blootstelling

- Kostengevoelige toepassingen

- Algemeen industrieel gebruik

FKM-vereisten:

- Agressieve chemische reiniging

- Werking bij hoge temperaturen

- Behoefte aan langere levensduur

- Kritische toepassingen

Aangepaste verbindingen:

- Gespecialiseerde chemische weerstand

- Extreme temperatuurbereiken

- Naleving FDA/USP

- Unieke prestatievereisten

Dimensionering en configuratie

Overeenkomende kabeldiameter:

- Nauwkeurige meetvereisten

- Overwegingen met betrekking tot tolerantie

- Meervoudige kabelaccommodatie

- Planning toekomstige uitbreiding

Schroefdraad Specificatie:

- Selectie metrisch vs. NPT

- Compatibiliteit van apparatuur

- Toegankelijkheid van installatie

- Onderhoudsvereisten

Toegangsconfiguratie:

- Enkele vs. meervoudige kabel

- Compatibiliteit gepantserde kabel

- Vereisten voor trekontlasting

- Overwegingen voor buigradius

Criteria voor leveranciersevaluatie

Technische capaciteiten:

- Ontwerpexpertise

- Materiële kennis

- Testmogelijkheden

- Naleving van certificering

Kwaliteitsborging:

- Productienormen

- Kwaliteitscontrolesystemen

- Traceerbaarheidsdocumentatie

- Prestatiegaranties

Ondersteunende diensten:

- Technisch overleg

- Technische toepassingen

- Installatietraining

- Ondersteuning na verkoop

Bij Bepto bieden we uitgebreide toepassingsanalyses en begeleiding bij de materiaalselectie, zodat klanten de optimale IP69K-kabelschroefverbinding kunnen kiezen voor hun specifieke stoomreinigingsvereisten. Daarbij zorgen we voor kosteneffectieve oplossingen die voldoen aan alle eisen op het gebied van prestaties en regelgeving.

Beste praktijken voor implementatie

Installatierichtlijnen:

- Juiste koppelspecificaties

- Inspectieprocedures voor afdichtingen

- Milieuvoorbereiding

- Documentatie-eisen

Onderhoudsprotocollen:

- Regelmatige inspectieschema's

- Prestatiebewaking

- Preventieve vervanging

- Procedures voor foutenanalyse

Prestatievalidatie:

- Initiële testprogramma's

- Lopende verificatie

- Documentatie over naleving

- Voortdurende verbetering

Conclusie

IP69K wartels vereisen speciale materialen en ontwerpkenmerken om de omstandigheden van stoomreiniging onder hoge druk te overleven, met roestvrijstalen 316L behuizingen, PEEK of PPS behuizingen en EPDM of FKM afdichtingen die de noodzakelijke prestatiekenmerken leveren. Meertrapsafdichtingssystemen, precisiebewerkte groeven en thermische expansievoorzieningen zorgen voor een betrouwbare werking bij extreme temperatuur- en drukwisselingen. Bij de keuze van het materiaal moet rekening worden gehouden met stoomtemperatuur, chemische compatibiliteit en reinigingsfrequentie, terwijl de juiste maatvoering zorgt voor optimale afdichtingsprestaties. Ontwerpkenmerken zoals een robuuste constructie, drukbestendigheid en thermisch beheer onderscheiden IP69K-producten van standaard wartels. Toepassingsanalyse en overleg met de leverancier zijn essentieel voor het selecteren van de juiste oplossing voor specifieke bedrijfsomstandigheden. Bepto biedt uitgebreide IP69K-kabelwarteloplossingen met gespecialiseerde materialen, geavanceerde ontwerpen en deskundige technische ondersteuning om betrouwbare prestaties te garanderen in de meest veeleisende stoomreinigingstoepassingen. Vergeet niet, investeren in de juiste IP69K wartels voorkomt kostbare uitval van apparatuur en productiestilstand in kritische hygiënetoepassingen! 😉

FAQs over IP69K wartels

V: Wat is het verschil tussen IP68 en IP69K wartels?

A: IP69K wartels zijn bestand tegen hogedrukreiniging met stoom bij 80°C en 80-100 bar druk, terwijl IP68 alleen bescherming biedt tegen onderdompeling in water. IP69K vereist speciale materialen zoals EPDM afdichtingen en roestvrijstalen behuizingen om thermische schokken en drukwisselingen te overleven die standaard IP68 units zouden vernietigen.

V: Welke industrieën hebben kabelwartels met IP69K-waarde nodig?

A: De voedselverwerkende, farmaceutische, zuivel- en drankenindustrie en de chemische industrie vereisen kabelwartels met beschermingsklasse IP69K waarbij reiniging met stoom onder hoge druk verplicht is om te voldoen aan de hygiënische en wettelijke vereisten.

V: Hoe lang gaan IP69K wartels mee bij stoomreiniging?

A: Goed geselecteerde IP69K wartels met kwaliteitsmaterialen kunnen meer dan 2000 reinigingscycli met stoom overleven als ze correct geïnstalleerd en onderhouden worden. De levensduur hangt af van de stoomtemperatuur, de drukniveaus, de reinigingschemicaliën en de cycli in uw specifieke toepassing.

V: Kan ik bestaande wartels upgraden naar beschermingsklasse IP69K?

A: Bestaande wartels kunnen niet worden opgewaardeerd tot IP69K, omdat hiervoor speciale materialen, afdichtingsontwerpen en constructiekenmerken nodig zijn die in het oorspronkelijke product zijn ingebouwd. Vervanging door de juiste IP69K units is noodzakelijk voor stoomreinigingstoepassingen.

V: Welke materialen zijn het beste voor IP69K wartelafdichtingen?

A: EPDM afdichtingen werken goed voor standaard stoomreinigingstoepassingen tot 150°C, terwijl FKM (Viton) afdichtingen superieure prestaties leveren voor agressieve chemicaliën en hogere temperaturen tot 200°C. De materiaalkeuze hangt af van uw specifieke reinigingsmiddelen en temperatuurvereisten.

-

Lees meer over de strenge testparameters die zijn gedefinieerd door de IP69K-norm voor het wassen onder hoge druk en bij hoge temperaturen. ↩

-

De materiaalkundige principes achter thermische schokken begrijpen en begrijpen waarom ze materiaalbreuk veroorzaken. ↩

-

Bekijk de gedetailleerde materiaaleigenschappen van EPDM-rubber, waaronder de temperatuur en chemische weerstand. ↩

-

Ontdek de chemische samenstelling en corrosiebestendigheid van roestvrij staal van 316L. ↩

-

Ontdek de basisprincipes van het HACCP-systeem (Hazard Analysis Critical Control Point) om voedselveiligheid te garanderen. ↩