Inleiding

Stel je voor: een kritisch offshore platform verliest stroom omdat messing kabelwartels het al na 18 maanden begeven als gevolg van spanningscorrosie in plaats van de verwachte levensduur van 20 jaar. De combinatie van het zeemilieu, mechanische belasting en kwetsbare materialen creëerde de perfecte storm voor een catastrofale storing, die miljoenen kostte aan uitvaltijd en noodreparaties.

Spanningscorrosie in messing kabelwartels kan worden voorkomen door een strategische keuze van de legering (vermijden van ontzinking1-gevoelige samenstellingen), de juiste warmtebehandeling met spanningsontlasting, een gecontroleerd installatiekoppel en beschermende oppervlaktebehandelingen, waarbij CuZn37 en messinglegeringen van mariene kwaliteit een superieure weerstand vertonen in vergelijking met standaard CuZn39Pb3 wanneer ze gecombineerd worden met de juiste productieprocessen. Inzicht in de metallurgische mechanismen stelt ingenieurs in staat om scheurbestendige oplossingen te specificeren voor veeleisende omgevingen.

Ik herinner me dat Andreas, een onderhoudsmonteur op een olieplatform in de Noordzee, contact met ons opnam nadat hij binnen twee jaar meerdere defecten aan messing wartels had ervaren. De combinatie van zoutsproeinevel, trillingsbelasting en standaard messing samenstelling creëerde ideale omstandigheden voor spanningscorrosie. Na het overschakelen op onze marine-grade messing wartels met geoptimaliseerde legering samenstelling en stress-reliëf behandeling, hebben ze meer dan 5 jaar probleemloze werking bereikt, wat het cruciale belang aantoont van materiaalkunde in het voorkomen van storingen in het veld.

Inhoudsopgave

- Wat veroorzaakt spanningscorrosie in messing wartels?

- Welke messinglegeringen bieden superieure scheurvastheid?

- Welke invloed hebben productieprocessen op SCC-gevoeligheid?

- Welke omgevingsfactoren versnellen scheuren?

- Welke preventiestrategieën leveren succes op de lange termijn?

- Veelgestelde vragen over messing wartels spanningscorrosie

Wat veroorzaakt spanningscorrosie in messing wartels?

Inzicht in de fundamentele mechanismen achter spanningscorrosie stelt materiaalwetenschappers in staat om gerichte preventiestrategieën te ontwikkelen.

Spanningscorrosie in messing kabelwartels ontstaat door de gelijktijdige aanwezigheid van trekspanning, een corrosief milieu (met name ammoniak, chloriden of zwavelverbindingen) en een gevoelige microstructuur, waarbij de scheurvorming meestal begint op punten met spanningsconcentratie zoals draden, scherpe hoeken of machinale bewerkingssporen en zich voortplant. transgranulair2 door zinkrijke fasen in de messingmatrix. Dit fenomeen vereist dat alle drie de factoren gelijktijdig optreden, waardoor preventie mogelijk is door het beheersen van een enkel element.

Het drie-factorenmodel

Spanningscorrosiescheurtjes volgen een gevestigde drie-factor-eis:

Mechanische Stresscomponent:

- Restspanningen van fabricageprocessen (machinaal bewerken, vervormen, lassen)

- Toegepaste spanningen tijdens installatie (te strak aandraaien, thermische uitzetting)

- Belasting door trillingen, drukwisselingen, temperatuurwisselingen

- Spanningsconcentratie bij ontwerpkenmerken (schroefdraad, spiebanen, scherpe overgangen)

Corrosieve omgeving:

- Ammoniak en ammoniumverbindingen (meest agressief voor messing)

- Chloride-ionen uit mariene milieus of industriële processen

- Zwavelhoudende verbindingen (H2S, SO2, sulfaten)

- Vocht als elektrolyt voor elektrochemische reacties

Vatbaar materiaal:

- Hoog zinkgehalte (>30%) waardoor galvanische koppels ontstaan

- Specifieke microstructuren met zinkrijke fasen

- Korrelgrensneerslag als scheurinitiatieplaats

- Koude arbeid verhoogt dislocatiedichtheid en opgeslagen energie

Scheurvorming en -voortplanting

Het kraakproces verloopt volgens voorspelbare stappen:

Initiatiefase:

- Voorkeursaanval op locaties met hoge stress

- Vorming van microputjes of oppervlakteruwheid

- Spanningsconcentratie bij nieuw gevormde defecten

- Overgang van algemene corrosie naar plaatselijke aantasting

Propagatiefase:

- Scheur gaat loodrecht op maximale trekspanning vooruit

- Transgranulaire weg door zinkrijke gebieden

- Scheurtip blijft actief terwijl zijkanten passiveren

- Vertakkingen komen voor bij korrelgrenzen of fase-interfaces

Finale mislukking:

- Een kleinere dwarsdoorsnede verhoogt de spanningsintensiteit

- Versnelde scheurgroeisnelheid

- Plotselinge breuk wanneer kritieke scheurgrootte wordt bereikt

- Kenmerkend bros uiterlijk met minimale plastische vervorming

Kritische stressdrempels

Onderzoek toont aan dat specifieke stressniveaus de start van SCC uitlokken:

Drempelwaarden voor stress:

- CuZn30: 40-60% van treksterkte3 in ammoniakomgevingen

- CuZn37: 60-80% vloeigrens (verbeterde weerstand)

- CuZn39Pb3: 30-50% vloeigrens (hoge gevoeligheid)

- Messing voor maritieme toepassingen: 70-90% vloeigrens (geoptimaliseerde samenstelling)

Deze drempelwaarden variëren aanzienlijk met de ernst van de omgeving en de blootstellingstijd, wat het belang benadrukt van spanningscontrole in ontwerp- en installatieprocedures.

Welke messinglegeringen bieden superieure scheurvastheid?

De samenstelling van de legering heeft een dramatische invloed op de gevoeligheid voor spanningscorrosie, waarbij specifieke samenstellingen een opmerkelijke verbetering van de weerstand vertonen.

Marine-grade messinglegeringen (CuZn37, CuZn36Sn1) en aluminiummessing (CuZn22Al2) bieden een superieure scheurvastheid in vergelijking met standaard messing (CuZn39Pb3) dankzij een lager zinkgehalte, gunstige legeringsadditieven en geoptimaliseerde microstructuren die galvanische effecten minimaliseren en de gevoeligheid voor omgevingsinvloeden verminderen met behoud van adequate mechanische eigenschappen voor kabeldoorvoertoepassingen. Ons selectieproces voor legeringen geeft prioriteit aan betrouwbaarheid op lange termijn boven initiële kostenoverwegingen.

Vergelijkende legeringprestaties

| Legering | Zinkgehalte | VCA Weerstand | Maritieme geschiktheid | Kostenfactor |

|---|---|---|---|---|

| CuZn39Pb3 (Norm) | 39% | Slecht | Niet aanbevolen | 1.0x |

| CuZn37 (Marine Messing) | 37% | Goed | Uitstekend | 1.2x |

| CuZn36Sn1 | 36% | Zeer goed | Uitstekend | 1.4x |

| CuZn22Al2 (Al Messing) | 22% | Uitstekend | Uitmuntend | 1.6x |

| CuNi10Fe1Mn (koper-nikkel) | 0% | Uitmuntend | Uitmuntend | 2.0x |

Metallurgische factoren die de weerstand beïnvloeden

Invloed van zinkgehalte:

- Hoogzinklegeringen (>35%) vormen zinkrijke β-fase

- β-fase fungeert als anode die galvanische corrosie bevordert

- Lager zinkgehalte (<35%) behoudt enkele α-fase structuur

- Homogene microstructuur vermindert elektrochemische potentiaalverschillen

Nuttige legeringselementen:

- Tin (0,5-1,0%): Vormt beschermende oppervlaktelagen, verbetert corrosiebestendigheid

- Aluminium (1-2%): Creëert een hechtende oxidelaag, uitstekende maritieme prestaties

- Nikkel (5-30%): Elimineert zink volledig, uitstekende SCC-bestendigheid

- IJzer (0,5-1,5%): Verfijnt de korrelstructuur, verbetert de mechanische eigenschappen

Microstructurele overwegingen:

- Enkelfasig α-messing vertoont een superieure weerstand ten opzichte van tweefasige structuren

- Fijne korrelgrootte vermindert scheurgroei

- Afwezigheid van lood verbetert de omgevingsbestendigheid

- Gecontroleerde koeling voorkomt neerslag van schadelijke fasen

Bepto's strategie voor legeringenselectie

In onze fabriek hebben we specifieke aanbevelingen voor legeringen ontwikkeld op basis van de zwaarte van de toepassing:

Standaard industriële toepassingen:

- CuZn37 messing voor maritieme toepassingen voor kabelwartels voor algemeen gebruik

- Uitstekende balans tussen prestaties en kosteneffectiviteit

- Geschikt voor de meeste industriële omgevingen met de juiste installatie

Ruwe mariene omgevingen:

- CuZn36Sn1 voor offshore platforms en kustinstallaties

- Superieure weerstand tegen door chloride veroorzaakte scheurvorming

- Bewezen staat van dienst in toepassingen in de Noordzee

Chemische verwerking:

- CuZn22Al2 aluminium messing voor agressieve chemische omgevingen

- Uitstekende weerstand tegen ammoniak en zwavelverbindingen

- Hogere initiële kosten gerechtvaardigd door langere levensduur

Kritische toepassingen:

- CuNi10Fe1Mn kopernikkel voor ultieme betrouwbaarheid

- Zinkgehalte nul elimineert risico op ontzinking

- Gespecificeerd voor nucleaire, farmaceutische en veiligheidskritische systemen

Welke invloed hebben productieprocessen op SCC-gevoeligheid?

Productieprocessen beïnvloeden het restspanningsniveau en de microstructuur aanzienlijk, wat een directe invloed heeft op de weerstand tegen spanningscorrosiescheuren.

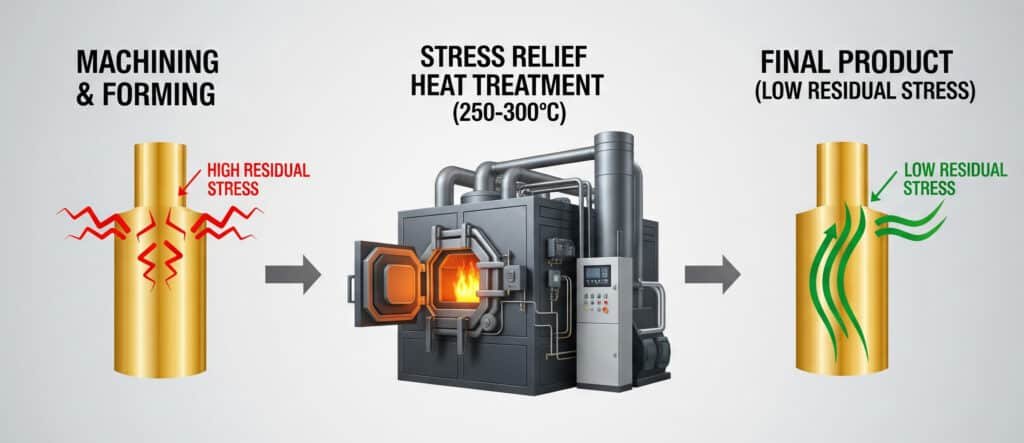

Productieprocessen beïnvloeden de vatbaarheid voor SCC door de introductie van restspanningen tijdens het machinaal bewerken, vormen en assembleren, waarbij koude bewerking de opgeslagen energie en dislocatiedichtheid verhoogt, terwijl een goede warmtebehandeling bij 250-300°C de restspanningen met 80-90% kan verminderen en de microstructuur kan optimaliseren voor maximale scheurvastheid. Onze productieprotocollen geven prioriteit aan het minimaliseren van stress tijdens de productie.

Kritische productiefasen

Bewerkingen:

- Draadsnijden introduceert hoge oppervlaktespanningen

- Gereedschapsgeometrie en snijparameters beïnvloeden de restspanning

- De juiste snelheden, voedingen en snijvloeistoffen minimaliseren werkharding

- De laatste bewerkingsgangen moeten licht zijn om oppervlaktespanning te verminderen.

Vervormingsprocessen:

- Dieptrekken creëert omtrek- en radiaalspanningen

- Progressief vervormen vermindert spanningsconcentratie in vergelijking met bewerkingen in één fase

- Tussengloeien voorkomt overmatige ophoping van koud werk

- Gereedschapontwerp minimaliseert scherpe bochten en spanningsconcentraties

Assemblageprocedures:

- Het persen van componenten introduceert assemblagespanningen

- Gecontroleerde interferentiepatronen voorkomen buitensporige stressniveaus

- Juiste uitlijning voorkomt buigspanningen tijdens montage

- Kwaliteitscontrole garandeert maatnauwkeurigheid en pasvorm

Stressverlichting Warmtebehandeling

Thermische behandeling is de meest effectieve methode om productiespanningen te verminderen:

Behandelingsparameters:

- Temperatuur: 250-300°C (onder herkristallisatietemperatuur)

- Tijd: 1-2 uur, afhankelijk van de dikte van de doorsnede

- Atmosfeer: Inert gas of reducerende atmosfeer om oxidatie te voorkomen

- Koelen: Langzaam afkoelen tot kamertemperatuur voorkomt thermische stress

Microstructurele voordelen:

- Vermindert dislocatiedichtheid en opgeslagen energie

- Verlicht interne spanningen zonder korrelgroei

- Verbetert vervormbaarheid en taaiheid

- Behoudt sterkte-eigenschappen terwijl het de weerstand tegen SCC verbetert

Kwaliteitscontrole:

- Röntgendiffractie spanningsmeting4 voor en na de behandeling

- Microhardheid testen om de effectiviteit van spanningsontlasting te verifiëren

- Metallografisch onderzoek naar microstructurele veranderingen

- SCC-tests op behandelde monsters voor validatie

Opties voor oppervlaktebehandeling

Aanpassingen aan het oppervlak bieden extra bescherming tegen het ontstaan van scheuren:

Shot Peening:

- Introduceert gunstige samenpersende oppervlaktespanningen

- Gaat trekspanningen tegen die scheurvorming bevorderen

- Verbetert de weerstand tegen vermoeiing en de oppervlakteafwerking

- Vereist een zorgvuldige parametrering om overpaupering te voorkomen

Chemische passivering:

- Creëert beschermende oppervlaktelagen

- Vermindert elektrochemische activiteit

- Chromaatbehandelingen (waar toegestaan) bieden uitstekende bescherming

- Milieuvriendelijke alternatieven zijn onder andere fosfaat- en silicaatbehandelingen

Beschermende coatings:

- Vernikkeling biedt bescherming tegen barrières

- Organische coatings voor specifieke chemische omgevingen

- Moet zorgen voor hechting en duurzaamheid van de coating

- Regelmatige inspectie en onderhoud vereist

Roberto, een productiemanager bij een Duitse toeleverancier van auto's, kreeg te maken met SCC-defecten in messing kabelwartels die in motorcompartimenten worden gebruikt. De combinatie van trillingen, temperatuurschommelingen en ammoniak uit ureum-emissiesystemen creëerde ideale scheuromstandigheden. Na het implementeren van ons warmtebehandelingsprotocol voor spanningsontlasting en het overschakelen op een CuZn37-legering, verminderden ze het aantal defecten in het veld met 95% en verbeterden ze hun garantieclaims aanzienlijk.

Welke omgevingsfactoren versnellen scheuren?

De omgevingsomstandigheden spelen een cruciale rol bij het bepalen van de tijd die nodig is om scheuren te laten ontstaan en de snelheid waarmee ze zich voortplanten in messing kabelwartels.

Omgevingsfactoren die het kraken door spanningscorrosie versnellen zijn onder andere verhoogde temperaturen (waardoor de reactiesnelheid exponentieel toeneemt), chlorideconcentraties boven 100 ppm, ammoniak- of ammoniumverbindingen, zelfs bij sporen, pH-extremen onder 6 of boven 9 en cyclische belastingsomstandigheden die verse scheuroppervlakken creëren, waarbij mariene omgevingen de meest agressieve combinatie van meerdere versnellende factoren vormen. Inzicht in deze factoren maakt een goede milieubeoordeling en risicobeperkende strategieën mogelijk.

Temperatuureffecten

Temperatuur heeft een dramatische invloed op de kinetiek van scheuren:

Snellere reactiesnelheid:

- Arrhenius-relatie5: 10°C toename verdubbelt reactiesnelheid

- Hogere temperaturen verhogen de ionenmobiliteit en -diffusiesnelheden

- Thermische cycli creëren extra mechanische spanningen

- Verhoogde temperaturen verminderen de sterkte-eigenschappen van materialen

Kritische temperatuurbereiken:

- Onder 40°C: Zeer langzame scheurgroei

- 40-80°C: Matige versnelling, typisch gebruiksbereik

- Boven 80°C: Snelle scheurgroei, hoog risico op breuk

- Thermische schokomstandigheden creëren extra spanningsconcentraties

Chemische omgeving Ernst

Verschillende chemische soorten vertonen verschillende agressiviteit:

Ammoniak en ammoniumverbindingen:

- Meest agressieve omgeving voor messing SCC

- Concentraties zo laag als 10 ppm kunnen scheurvorming in gang zetten.

- Vormt stabiele complexen met koperionen

- Gebruikelijk in landbouw-, koel- en waterbehandelingstoepassingen

Chloride-omgevingen:

- Mariene atmosferen met 0,1-10 mg/m² chloride depositie

- Industriële atmosferen met chlorideverontreiniging

- Drempelconcentraties variëren met temperatuur en vochtigheid

- Synergetische effecten met andere agressieve soorten

Zwavelverbindingen:

- H2S, SO2 en sulfaationen bevorderen het kraken

- Gebruikelijk in olie- en gasverwerkende omgevingen

- Lagere drempelconcentraties dan chloriden

- Zure omstandigheden creëren die corrosie versnellen

Mechanische belastingsomstandigheden

Dynamische belasting versnelt de scheurgroei aanzienlijk:

Cyclische belastingseffecten:

- Vermoeiingsbelasting creëert nieuwe scheuroppervlakken

- Verwijdert beschermlagen die actief metaal blootleggen

- Spanningsconcentratie aan scheurtips verhoogt de lokale spanning

- Frequentie en amplitude beïnvloeden de scheurgroeisnelheid

Trillingsomgevingen:

- Continue trillingen met lage amplitude

- Resonantiecondities die hoge dynamische spanningen creëren

- Door apparatuur veroorzaakte trillingen van pompen, compressoren

- Transporttrilling in mobiele toepassingen

Installatiebelasting:

- Te hard aandraaien tijdens installatie

- Thermische uitzettings-/krimpspanningen

- Verkeerde uitlijning creëert buigspanningen

- Onvoldoende ondersteuning veroorzaakt extra belasting

Welke preventiestrategieën leveren succes op de lange termijn?

Succesvolle preventie vereist een veelzijdige aanpak die materiaalselectie, ontwerpoptimalisatie, productiecontrole en milieubeheer combineert.

Voor een succesvolle preventie op lange termijn moeten meerdere strategieën tegelijkertijd worden geïmplementeerd: het selecteren van scheurbestendige legeringen (CuZn37 of beter), het beheersen van productiespanningen door de juiste warmtebehandeling, het optimaliseren van installatieprocedures om toegepaste spanningen te minimaliseren, het implementeren van milieubeschermende maatregelen en het opstellen van regelmatige inspectieprotocollen. De meest succesvolle programma's bereiken een reductie van 90% in SCC-fouten door systematische toepassing van deze principes. Onze allesomvattende aanpak pakt alle factoren aan die bijdragen.

Geïntegreerde materiaalstrategie

Primaire materiaalselectie:

- Geef messing van scheepskwaliteit (CuZn37) op als minimumnorm

- Gebruik aluminiummessing (CuZn22Al2) voor zware omgevingen

- Overweeg koper-nikkel voor ultieme betrouwbaarheidseisen

- Vermijd legeringen met een hoog zinkgehalte (>37% Zn) in corrosieve omgevingen.

Secundaire beschermingssystemen:

- Beschermende coatings waar nodig

- Kathodische bescherming in mariene omgevingen

- Milieubarrières en omkastingen

- Chemische remmers in processystemen

Programma voor uitmuntendheid in productie

Procescontroles:

- Verplichte warmtebehandeling voor alle messing onderdelen

- Gecontroleerde bewerkingsparameters om werkharding te minimaliseren

- Progressieve vervormingstechnieken die piekspanningen verminderen

- Kwaliteitstesten inclusief restspanningsmeting

Ontwerpoptimalisatie:

- Geen scherpe hoeken en spanningsconcentraties

- Schroefdraadprofielen optimaliseren voor spanningsverdeling

- Zorg voor voldoende wanddikte voor spanningsvermindering

- Ontwerp voor eenvoudige installatie zonder overbelasting

Beste praktijken voor installatie

Koppelregeling:

- Maximale installatiekoppels opgeven op basis van materiaaleigenschappen

- Gebruik gekalibreerd momentsleutelgereedschap voor consistente toepassing

- Train installatiepersoneel op de juiste procedures

- Documenteer installatieparameters voor kwaliteitsdocumenten

Milieubeoordeling:

- Evalueer de ernst van de serviceomgeving vóór specificatie

- Houd rekening met temperatuur, chemische blootstelling en mechanische belasting

- Waar nodig milieumonitoring implementeren

- Plannen voor veranderende omgevingscondities gedurende de levensduur

Bewaking en onderhoud

Inspectieprotocollen:

- Regelmatige visuele inspectie op scheurvorming

- Niet-destructief onderzoek (penetrant, ultrasoon) voor kritische toepassingen

- Milieubewaking voor agressieve soorten

- Prestaties bijhouden en storingsanalyse

Voorspellend onderhoud:

- Inspectie-intervallen vaststellen op basis van de ernst van de omgeving

- Op conditie gebaseerde vervangingsstrategieën implementeren

- Prestatiegegevens bijhouden voor voortdurende verbetering

- Specificaties bijwerken op basis van praktijkervaring

Succesgetallen en validatie

Onze preventiestrategieën worden gevalideerd door middel van uitgebreide prestatiemetingen:

Prestatiegegevens in het veld:

- Standaard messing wartels: Gemiddelde levensduur 18 maanden in mariene omgevingen

- Messing met spanningsontlasting: gemiddelde levensduur 8 jaar

- Aluminiummessing in chemische toepassing: gemiddelde levensduur 12 jaar

- Uitgebreid preventieprogramma: >95% succespercentage

Kosten-batenanalyse:

- Kosten preventieprogramma: 15-25% premie ten opzichte van standaard aanpak

- Vermijden van faalkosten: 300-500% rendement op investering

- Lagere onderhoudskosten: 60-80% reductie

- Verbeterde systeembetrouwbaarheid: 99%+ beschikbaarheidsprestatie

Khalid, die een ontziltingsinstallatie in Saoedi-Arabië beheert, had aanvankelijk regelmatig last van defecten aan messing wartels door de combinatie van hoge chloridewaarden, verhoogde temperaturen en trillingen van hogedrukpompen. Na het implementeren van ons uitgebreide preventieprogramma, inclusief de selectie van CuZn22Al2-legering, spanningsontlastende behandeling, gecontroleerde installatieprocedures en driemaandelijkse inspectieprotocollen, hebben ze meer dan 4 jaar zonder een enkele SCC-storing gewerkt, waardoor ze meer dan $200.000 aan vervangingskosten en stilstand hebben bespaard.

Conclusie

Het voorkomen van spanningscorrosie in messing kabelwartels vereist een grondige kennis van metallurgische principes in combinatie met praktische technische oplossingen. Door onze tien jaar ervaring en voortdurend onderzoek hebben we bewezen dat de juiste combinatie van legeringsselectie, productiecontroles en installatiepraktijken SCC-fouten vrijwel kan uitsluiten. De sleutel ligt in het besef dat preventie veel minder kost dan de gevolgen van falen. Bij Bepto streven we ernaar om niet alleen producten te leveren, maar complete oplossingen die een langdurige betrouwbaarheid garanderen in de meest veeleisende omgevingen. Als u kiest voor onze SCC-bestendige messing kabelwartels, investeert u in bewezen materiaalkennis en technische uitmuntendheid die u decennialang gemoedsrust bieden. 😉 Bepto is een van de toonaangevende fabrikanten van messing kabelwartels.

Veelgestelde vragen over messing wartels spanningscorrosie

V: Wat zijn de eerste tekenen van spanningscorrosie in messing wartels?

A: De eerste tekenen zijn fijne haarscheurtjes loodrecht op de spanningsrichting, verkleuring of aanslag op het oppervlak en kleine putjes of ruwe plekken op het oppervlak. Deze verschijnen meestal eerst op plaatsen met hoge spanning zoals draden, hoeken of bewerkingssporen voordat ze zich uitbreiden naar het bulkmateriaal.

V: Hoe lang duurt het voordat spanningscorrosie breuk veroorzaakt?

A: De levensduur varieert van maanden tot jaren, afhankelijk van het spanningsniveau, de zwaarte van de omgeving en de samenstelling van het materiaal. Standaard messing in maritieme omgevingen kan het binnen 6-18 maanden begeven, terwijl goed geselecteerde en behandelde materialen 15-20 jaar kunnen meegaan onder vergelijkbare omstandigheden.

V: Kan spanningscorrosie hersteld worden als het eenmaal begonnen is?

A: SCC kan niet effectief worden gerepareerd als het eenmaal is begonnen, omdat de scheuren zich zelfs na reparatiepogingen blijven voortplanten. De enige betrouwbare oplossing is volledige vervanging door scheurbestendige materialen en de juiste installatieprocedures om herhaling te voorkomen.

V: Wat is belangrijker - de keuze van de legering of de behandeling voor stressverlichting?

A: Beide zijn cruciaal en werken synergetisch, maar de keuze van de legering vormt de basis voor de SCC-bestendigheid. Marine-grade messing met spanningsontlasting biedt optimale prestaties, terwijl standaard messing gevoelig blijft, zelfs met perfecte spanningsontlasting.

V: Hoeveel kost SCC-bestendig messing in vergelijking met standaard messing?

A: Marine-grade messing kost aanvankelijk meestal 20-40% meer dan standaard messing, maar de totale eigendomskosten zijn aanzienlijk lager door de langere levensduur en lagere onderhoudsvereisten, wat vaak een rendement van 300-500% oplevert door het voorkomen van storingen.

-

Leer meer over het elektrochemische proces waarbij zink selectief uit messing wordt geloogd, waardoor het materiaal verzwakt. ↩

-

Het verschil begrijpen tussen scheuren die zich voortplanten door korrels heen versus langs korrelgrenzen in een materiaal. ↩

-

Ontdek deze fundamentele mechanische eigenschap die het punt bepaalt waarop een materiaal permanent begint te vervormen. ↩

-

Ontdek de principes achter deze geavanceerde niet-destructieve techniek voor het kwantificeren van spanning in kristallijne materialen. ↩

-

Leer meer over de fundamentele formule in de fysische chemie die de relatie tussen temperatuur en reactiesnelheid beschrijft. ↩