Apparatuurstoringen door inferieure kabelwartels leiden tot catastrofale productiestops. Een enkele defecte verbinding kan een cascade veroorzaken in de hele faciliteit. uitvaltijd1 kosten duizenden per minuut.

Betrouwbare kabelwartels voorkomen 85-95% aan verbindingsgerelateerde uitvaltijd door de integriteit van de afdichting te behouden, het binnendringen van vocht te voorkomen en een ononderbroken elektrische prestatie te garanderen onder alle bedrijfsomstandigheden.

Hassan belde me vorige maand om 2 uur 's nachts - het hoofdbesturingspaneel van zijn raffinaderij was overstroomd als gevolg van een defecte $12 wartel, waardoor de productie voor $2,3 miljoen stil kwam te liggen.

Inhoudsopgave

- Wat maakt stilstand zo duur bij moderne industriële activiteiten?

- Hoe kunnen defecten in wartels leiden tot een systeemomvattende uitschakeling?

- Welke bedrijfstakken hebben te maken met de hoogste downtimekosten door verbindingsfouten?

- Welke ROI leveren betrouwbare kabelwartels op versus het risico op stilstand?

Wat maakt stilstand zo duur bij moderne industriële activiteiten?

Moderne geautomatiseerde faciliteiten creëren enorme financiële risico's waarbij elke minuut stilstand zich vertaalt in aanzienlijk inkomstenverlies en operationele verstoring.

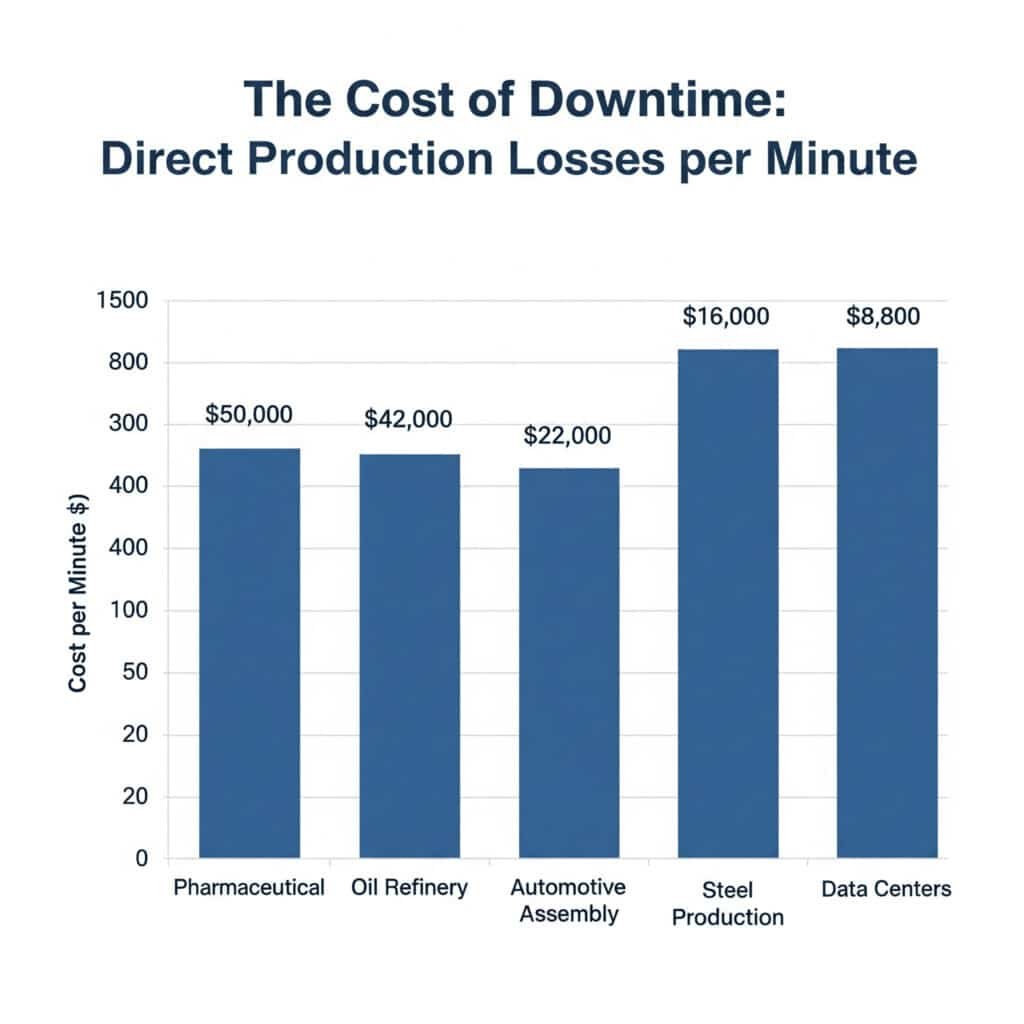

De kosten van industriële stilstand variëren van $50.000-500.000 per uur door productieverlies, arbeidsinefficiëntie, opstartkosten en cascade-effecten op de toeleveringsketen die de oorspronkelijke faalkosten vermenigvuldigen.

De anatomie van stilstandkosten

Directe productieverliezen

Berekening van de impact op de inkomsten:

- Automontage: $22.000 per minuut

- Olieraffinaderij: $42.000 per minuut

- Staalproductie: $16.000 per minuut

- Farmaceutisch: $50.000 per minuut

- Datacenters: $8,800 per minuut

Vermenigvuldiging van arbeidskosten

Als de productie stopt, doen de arbeidskosten dat niet:

| Afdeling | Invloed stationaire kosten | Typisch uurtarief |

|---|---|---|

| Productiemedewerkers | 100% nog steeds betaald | $35-65/uur × 50 werknemers |

| Onderhoudsteams | 150% (overwerktarieven) | $45-85/uur × 15 werknemers |

| Toezicht van het management | 100% nog steeds betaald | $75-150/uur × 10 werknemers |

| Kwaliteitscontrole | 100% nog steeds betaald | $40-70/uur × 8 werknemers |

Opstart- en herstelkosten

Verborgen kosten tijdens de herstart:

- Kosten energiepiek200-400% normaal verbruik tijdens opstarten

- Materiaal afval: Off-spec producten tijdens stabilisatie

- Uitrusting stress: Versnelde slijtage door thermische cycli

- Kwaliteitstesten: Uitgebreide validatie voor normale productie

Hassans $2,3 miljoen leerervaring

Hassans uitsplitsing van de uitvaltijd van de raffinaderij illustreert de kostenvermenigvuldiging:

Eerste mislukking:

- Defecte kabelschroefverbinding: $12 componentkosten

- Indringen van vocht in bedieningspaneel

- Veiligheidsuitschakeling automatisch geactiveerd

Cascade-effect:

- Uur 1: Mobilisatie noodhulpteam ($15.000)

- Uren 2-4: Diagnose en aanschaf van onderdelen ($45.000)

- Uren 5-8: Reparatie en systeemdroging ($35.000)

- Uren 9-12: Opstart en stabilisatie ($85.000)

- Verloren productie: 12 uur × $180.000/uur = $2.160.000

Totale kosten: $2.340.000 voor een $12 componentstoring 😱

Benchmarks voor stilstandkosten

Productiesectoren

| Industrie | Gemiddelde uurkosten | Piekkosten scenario's | Primaire drijfveren |

|---|---|---|---|

| Automotive | $1.3M | $2.8M | Just-in-time productie2 |

| Olie & gas | $2.1M | $5.2M | Veiligheidsuitschakelingen |

| Staal | $890K | $1.8M | Thermische procesverstoring |

| Chemisch | $1.6M | $3.4M | Verliezen tijdens batchprocessen |

| Voedselverwerking | $650K | $1.2M | Bederf en besmetting |

Dienstensectoren

| Industrie | Gemiddelde uurkosten | Piekkosten scenario's | Primaire drijfveren |

|---|---|---|---|

| Datacenters | $740K | $2.1M | SLA sancties |

| Ziekenhuizen | $450K | $1.8M | Patiëntveiligheid |

| Luchthavens | $320K | $950K | Vertragingen |

| Financiële diensten | $2.8M | $8.5M | Trading verliezen |

Het vermenigvuldigingseffect

Verstoring van de toeleveringsketen

De sluiting van Davids autofabriek demonstreert cascade-effecten:

- Primaire impact: $1.3M/uur productieverlies

- Sancties voor leveranciers: $200K voor leveringsvertragingen

- Boetes voor klanten: $500K voor gemiste zendingen

- Inventariskosten: $150K in versnelde logistiek

- Totale vermenigvuldigingsfactor2,2x de directe kosten van stilstand

Reputatie en invloed op klanten

Gevolgen op lange termijn:

- Vertrouwen van de klant: 15-25% vermindering in toekomstige bestellingen

- Verzekeringspremies: 10-20% verhoging voor betrouwbaarheidsclaims

- Regelgevend toezicht: Extra inspecties en nalevingskosten

- Werknemersmoreel: Stress en oververmoeidheid beïnvloeden de productiviteit

Risicobeoordelingskader

Waarschijnlijkheids- vs. impactanalyse

Storingskans wartel:

- Standaard rang: 2-5% jaarlijks uitvalpercentage

- Industriële kwaliteit: 0,5-1,5% jaarlijks uitvalpercentage

- Hoogwaardige kwaliteit: 0,1-0,5% jaarlijks uitvalpercentage

Verwachte jaarlijkse stilstandkosten:

- Standaardrang: $50K-250K verwacht verlies

- Industriële rang: $12.5K-75K verwacht verlies

- Hoogwaardige kwaliteit: $2.5K-25K verwacht verlies

Identificatie van kritieke verbindingen

Verbindingspunten met een hoog risico:

- Hoofdbedieningspanelen: Single point of failure voor volledige systemen

- Veiligheidssystemen: Regelgevende uitschakeling triggers

- Procesregelkringen: Directe gevolgen voor de productie

- Noodsystemen: Gevolgen voor veiligheid en milieu

Hoe kunnen defecten in wartels leiden tot een systeemomvattende uitschakeling?

Inzicht in faalmechanismen helpt bij het identificeren van preventiestrategieën en rechtvaardigt investeringen in betrouwbare componenten.

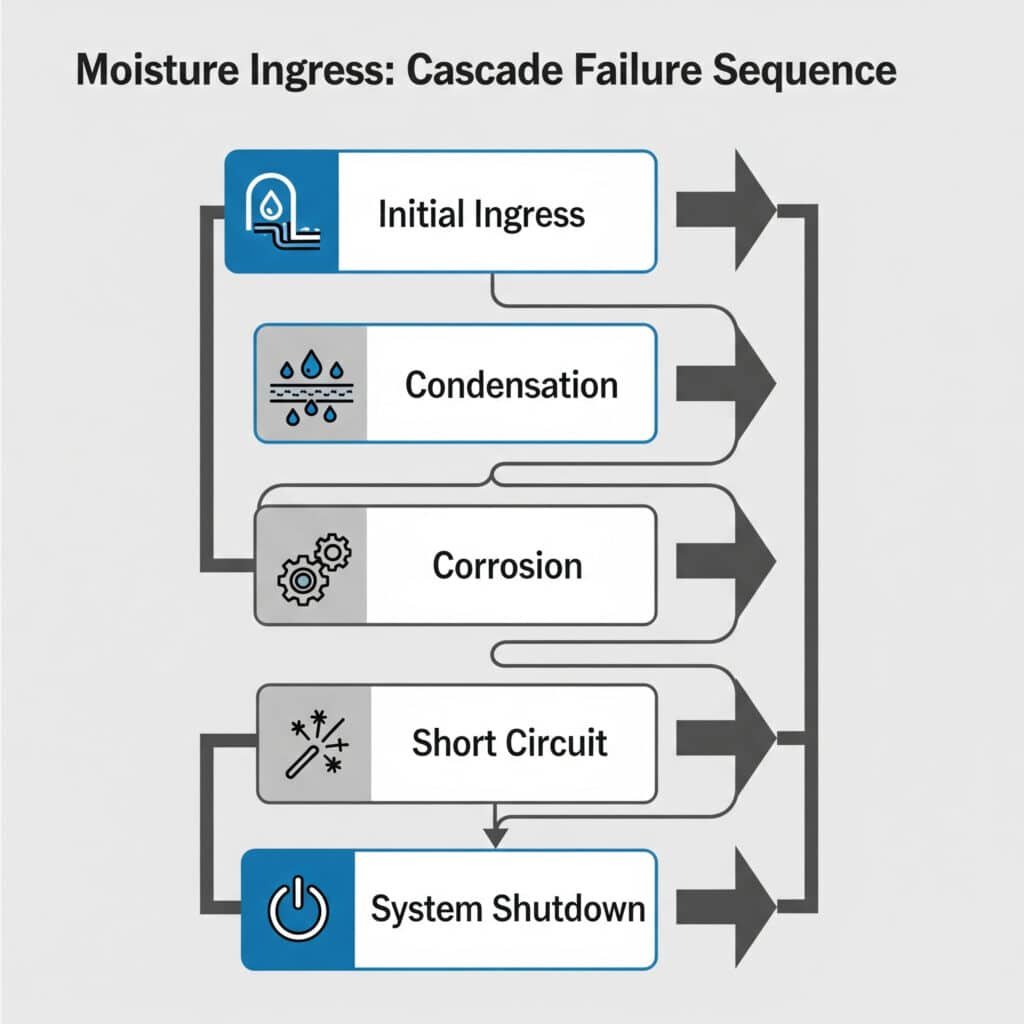

Defecten aan kabelwartels leiden tot uitschakeling door binnendringend vocht dat kortsluiting veroorzaakt, corrosie die signaalstoringen veroorzaakt en mechanische spanning die leidt tot verbindingsverlies in kritieke besturingssystemen.

Primaire storingsmechanismen

Indringen van vocht - de stille moordenaar

Hoe het gebeurt:

- Degradatie van afdichtingen: UV, temperatuur of chemische blootstelling

- Installatiefouten: Onjuist koppel of ontbrekende pakkingen

- Thermische cycli: Uitzetting/krimp die afdichtingen losmaken

- Trilling: Geleidelijk loskomen na verloop van tijd

Cascadefoutsequentie:

- Eerste toegang: Kleine hoeveelheden vocht dringen de behuizing binnen

- Condensatie: Temperatuurveranderingen creëren waterdruppels

- Corrosie: Metalen onderdelen beginnen te oxideren

- Kortsluiting: Waterbruggen elektrische aansluitingen

- Systeem uitschakelen: Veiligheidssystemen activeren beschermende uitschakeling

Storingsanalyse in de praktijk

Hassans bedieningspaneel defect:

- Onderliggende oorzaak: Standaard nylon wartel met verslechterde pakking

- Milieu: Buiteninstallatie, temperatuurwisseling -10°C tot +45°C

- Faalwijze: Pakking scheurde na 18 maanden, waardoor vocht kon binnendringen

- Opsporing: 3 AM alarm bij vocht veroorzaakt kortsluiting 24V regelcircuit

- Impact: Noodstop van de hele raffinaderijtrein

Elektrische storingen

Proces van signaaldegradatie:

- Gedeeltelijk binnendringen van vocht: Creëert geleidende paden

- Aardlussen3: Ongewenste elektrische aansluitingen

- Signaalruis: Storing met besturingssignalen

- Foute metingen: Sensoren leveren onjuiste gegevens

- Verwarring van het besturingssysteem: Geautomatiseerde systemen nemen verkeerde beslissingen

Faalmode-analyse per omgeving

Mariene omgevingen

Versnelde faalfactoren:

- Zoutnevel: 10x snellere corrosiesnelheden

- Vochtigheid: Constante 80-95% relatieve vochtigheid

- Temperatuurcyclus: Extreme dagelijkse schommelingen

- Trilling: Golfslag en motortrillingen

Typische faaltijdlijn:

- Standaard klieren: 6-12 maanden

- Mariene klieren: 3-5 jaar

- Premium wartels: 8-12 jaar

Chemische verwerking

Agressieve omgevingsuitdagingen:

- Chemische dampen: Rubber en kunststof afdichtingen aanvallen

- Extreme temperaturen: -40°C tot +150°C operationeel bereik

- Drukwisselingen: Thermische uitzettingsspanning

- Reinigingschemicaliën: Agressieve wasprocedures

Davids ervaring in een chemische fabriek:

- Standaard messing wartels: gemiddelde levensduur 8 maanden

- Chemicaliënbestendige wartels: Gemiddelde levensduur 4 jaar

- Kostenvergelijking: 6x langere levensduur voor 2,5x prijs = 2,4x betere waarde

Preventie door ontwerp

Geavanceerde afdichtingstechnologieën

Bescherming door meerdere barrières:

- Primaire afdichting: Hoofdpakking met elastomeer

- Secundaire afdichting: Back-up O-ring systeem

- Afvoersysteem: Kijkgaten voor het ontsnappen van vocht

- Druknivellering: Ontluchtingsopeningen voorkomen vacuüm

Materiaalkeuze voor betrouwbaarheid

| Milieu | Lichaamsmateriaal | Afdichtingsmateriaal | Verwachte levensduur |

|---|---|---|---|

| Standaard binnenshuis | Nylon PA66 | NBR rubber | 10-15 jaar |

| Buiten/UV | Messing vernikkeld | EPDM | 15-20 jaar |

| Chemisch | Roestvrij staal 316L | Viton/FKM | 20-25 jaar |

| Zee | Roestvrij staal 316L | Viton + coating | 15-20 jaar |

Invloed van installatiekwaliteit

Een juiste installatie vermindert het risico op defecten met 80-90%:

Kritische installatiefactoren:

- Koppelspecificatie: Volg exact de richtlijnen van de fabrikant

- Draadvoorbereiding: Schroefdraad reinigen en smeren

- Pakking plaatsen: Zorg voor een goede zitplaats

- Kabelvoorbereiding: Goed strippen en afdichten

- Bescherming van het milieu: Houd rekening met de kabelinvoerhoek

Bewaking en vroegtijdige opsporing

Indicatoren voor voorspellend onderhoud

Waarschuwingssignalen voor falen:

- Corrosievlekken: Zichtbare oxidatie rond aansluitingen

- Losse verbindingen: Verhoogde weerstandsmetingen

- Vochtdetectie: Vochtigheidssensoren in kritische behuizingen

- Trillingsbewaking: Detectiesystemen voor loskomen

Hassans toezicht op de uitvoering

Na zijn $2.3M mislukking, implementeerde Hassan:

- Driemaandelijkse visuele inspecties: $15K jaarlijkse kosten

- Jaarlijks elektrisch testen: $25K jaarlijkse kosten

- Vochtbewaking: $40K systeeminstallatie

- Totale preventiekosten: $80K jaarlijks

- ROI: Voorkomt één grote storing = 29x rendement op investering

Vergelijking van faalkosten

Foutenanalyse op één punt

Kosten van kritieke verbindingsfouten:

| Storing locatie | Onmiddellijke impact | Reparatietijd | Totale kosten |

|---|---|---|---|

| Hoofdbedieningspaneel | Volledige uitschakeling | 4-12 uur | $500K-6M |

| Veiligheidssysteem | Regelgeving stilgelegd | 8-24 uur | $1M-12M |

| Procesbeheersing | Gedeeltelijke sluiting | 2-6 uur | $200K-3M |

| Hulpsystemen | Slechte werking | 1-4 uur | $50K-800K |

Preventie Investeringsrechtvaardiging

Voor Hassans raffinaderij met $180K/uur stilstandkosten:

- Standaard wartelkosten: $12 per stuk

- Premium klierkosten: $85 per stuk

- Extra investering: $73 per aansluiting

- Break-even: Voorkomt 24 minuten downtime

- Feitelijke preventie: 2.340 minuten (één grote storing)

- ROI9,750% rendement op investering in premieklier

Welke bedrijfstakken hebben te maken met de hoogste downtimekosten door verbindingsfouten?

Bepaalde industrieën hebben te maken met onevenredig hoge stilstandkosten vanwege veiligheidseisen, complexiteit van processen en eisen voor naleving van regelgeving.

Procesindustrieën zoals olie & gas, farmaceutica en autoproductie hebben te maken met de hoogste downtimekosten door verbindingsfouten, variërend van $500K-5M per uur als gevolg van veiligheidsstops en wettelijke vereisten.

Industrieën met zeer hoog risico

Olie- & gasverwerking

Waarom stilstandkosten extreem zijn:

- Vereisten voor veiligheidsuitschakeling: Regelgevende mandaten voor elke elektrische storing

- Procescomplexiteit: Gekoppelde systemen veroorzaken cascade-uitval

- Herstart complexiteit: 8-24 uur om veilig opnieuw op te starten

- Productwaarde: Hoogwaardige producten in proces tijdens stillegging

Hassans industrie-analyse:

- Gemiddelde raffinaderij: $180K-350K per uur

- Petrochemisch complex: $400K-800K per uur

- Offshore platform: $1M-2M per uur (weersafhankelijke herstart)

- LNG-installatie: $2M-5M per uur (cryogene herstart complexiteit)

Farmaceutische Productie

Unieke kostendrijvers:

- Verliezen tijdens batchprocessen: Hele partijen moeten worden weggegooid

- Steriliteitseisen: Volledige sterilisatie na besmetting

- Reglementaire validatie: FDA vereist uitgebreide documentatie bij het opnieuw opstarten

- Productwaarde: Hoogwaardige medicijnen in behandeling

Voorbeeld van kostenuitsplitsing:

- Batchwaarde: $2-10M per batch

- Sterilisatie faciliteit: $500K-1M

- Validatiedocumentatie: $200K-500K

- Vertragingen door regelgeving: 2-8 weken extra tijd om op de markt te brengen

Autoproductie

Kwetsbaarheid net op tijd:

- Lijnintegratie: Tekort aan één component stopt de hele lijn

- Sancties voor leveranciers: $50K-200K per uur vertragingsboetes

- Boetes voor klanten: $500K-2M voor gemiste leveringsvensters

- Modelwisseling: $1M+ kosten als stillegging geplande omschakeling verstoort

Toepassingsgebieden met grote impact

Kritische besturingssystemen

Toepassingen met de hoogste faalkosten:

| Type systeem | Typische kosten voor stilstand | Faalkans | Jaarlijks risico |

|---|---|---|---|

| Noodstop | $2M-8M per gebeurtenis | 0.1-0.5% | $2K-40K |

| Procesbeheersing | $500K-3M per gebeurtenis | 0.5-2% | $2.5K-60K |

| Veiligheidssystemen | $1M-5M per gebeurtenis | 0.2-1% | $2K-50K |

| Hoofdverdeling | $3M-15M per gebeurtenis | 0.1-0.3% | $3K-45K |

Gevolgen voor milieu en veiligheid

Verder dan productieverliezen:

- Milieu boetes: $100K-10M voor lozingsovertredingen

- Veiligheidsovertredingen: $50K-1M OSHA sancties

- Strafrechtelijke aansprakelijkheid: Persoonlijke aansprakelijkheid voor leidinggevenden

- Verzekeringsclaims: $1M-50M milieusaneringskosten

Bedrijfstakspecifieke betrouwbaarheidseisen

Kernenergie

Extreme betrouwbaarheidseisen:

- Veiligheidsclassificatie: Klasse 1E eisen voor veiligheidssystemen

- Seismische kwalificatie: Bestand tegen aardbevingen

- Stralingsbestendigheid: 20 jaar levensduur in stralingsomgeving

- Regelgevend toezicht: NRC goedkeuring voor alle componenten

Onze nucleair gekwalificeerde oplossingen:

- Roestvrijstalen constructie: 316L met speciale warmtebehandeling

- Stralingsbestendige afdichtingen: Ethyleenpropyleen (EPDM) verbindingen

- Seismisch testen: Gekwalificeerd volgens IEEE 344 normen

- Documentatie: Volledige traceerbaarheid van materiaal

Lucht- en ruimtevaart

Kwaliteits- en betrouwbaarheidsnormen:

- AS9100 certificering: Kwaliteitsbeheer lucht- en ruimtevaart

- Traceerbaarheid van materiaal: Volledige documentatie over de bewakingsketen

- Milieutesten: -65°C tot +200°C operationeel bereik

- Trillingsweerstand20G operationeel, 40G overleving

Voedingsmiddelen en farmaceutica

Sanitaire en wettelijke vereisten:

- FDA-naleving: Voedselveilige materialen en constructie

- 3A sanitaire normen: Reinigbare ontwerpeisen

- HACCP-naleving: Gevarenanalyse kritische controlepunten

- Validatieprotocollen: Installatie en operationele kwalificatie

Geografische verschillen en verschillen in regelgeving

Vereisten van de Europese Unie

Voldoet aan ATEX-richtlijn:

- Zone-indeling: Vereisten voor explosieve atmosfeer

- CE-markering: Conformiteitsbeoordelingsprocedures

- Aangemelde instantie: Vereisten voor certificering door derden

- Technische documentatie: Uitgebreid ontwerpdossier

Noord-Amerikaanse normen

UL- en CSA-vereisten:

- Gevaarlijke locatie: Klasse I, II, III classificaties

- Milieubeoordelingen: NEMA-behuizingsnormen

- Seismische vereisten: Naleving bouwvoorschriften

- Bescherming tegen vlambogen: Elektrische veiligheid

Risicobeperkende strategieën per sector

Benadering van olie en gas

David's strategie voor petrochemische faciliteiten:

- Redundante systemen: Reserveaansluitingen voor kritieke circuits

- Hoogwaardige componenten: Alleen gecertificeerde explosieveilige wartels

- Preventief onderhoud: Driemaandelijkse inspectieprogramma's

- Reactie op noodsituaties24/7 beschikbaarheid van het onderhoudsteam

Farmaceutische aanpak

Hassans API-productiefaciliteit:

- Gevalideerde leveranciers: Alleen FDA-geregistreerde leveranciers van onderdelen

- Controle wijzigen: Formele goedkeuring voor wijzigingen aan onderdelen

- Documentatie: Complete installatie- en onderhoudsgegevens

- Kwalificatie: IQ/OQ/PQ voor alle kritieke verbindingen

Auto Aanpak

Vereisten voor Lean manufacturing:

- Standaardisatie: Eén leverancier voor alle wartels

- Just-in-time levering: Voorraad beheerd door leverancier

- Kwaliteitssystemen: Conform IATF 16949

- Voortdurende verbetering: Kaizen-evenementen voor betrouwbaarheid

Kosten-batenanalyse per sector

Raamwerk voor investeringsrechtvaardiging

Industrieën met een hoog risico (olie & gas, farma, nucleair):

- Premiecomponent premie: 300-500% over standaard

- Waarde storingspreventie: 10.000-50.000x componentkosten

- ROI-berekening: 2.000-10.000% rendement op investering

Industrieën met een gemiddeld risico (auto-industrie, voedingsindustrie, chemische industrie):

- Premiecomponent premie200-300% over standaard

- Waarde storingspreventie: 1.000-5.000x de componentkosten

- ROI-berekening: 300-1,600% rendement op investering

Standaard industrieën (algemene productie):

- Premiecomponent premie: 150-200% over standaard

- Waarde storingspreventie: 100-500x componentkosten

- ROI-berekening: 50-250% rendement op investering

Vergeet niet dat het in industrieën met een hoog risico niet de vraag is of je je betrouwbare onderdelen kunt veroorloven, maar of je het je kunt veroorloven ze niet te hebben 😉

Welke ROI leveren betrouwbare kabelwartels op versus het risico op stilstand?

Het rendement op investering voor eersteklas wartels is een van de hoogste in industrieel onderhoud, vaak meer dan 1.000% als stilstand wordt voorkomen.

Eersteklas wartels leveren een ROI van 500-5.000% op door enkelvoudige uitvaltijd te voorkomen die 100-1.000x meer kost dan de componentinvestering, waardoor betrouwbaarheidsupgrades tot de meest winstgevende onderhoudsinvesteringen behoren.

Raamwerk voor ROI-berekening

Basis ROI-formule

ROI = (voorkomen stilstandkosten - componentkostenpremie) / componentkostenpremie × 100

Hassans raffinaderij ROI-analyse

Na zijn $2.3M storing berekende Hassan de ROI van het upgraden van alle kritieke verbindingen:

Investering:

- 150 kritieke verbindingspunten

- Premium ATEX wartels: $285 per stuk

- Standaard ATEX wartels: $95 per stuk

- Premie-investering: $28.500 bijkomende kosten

Risicovermindering:

- Vermindering van faalkans: 90% (van 2% naar 0,2% per jaar)

- Uitvaltijd voorkomen: 1,8% × $2,3M = $41.400 per jaar

- Jaarlijkse ROI: ($41,400 – $2,850) / $28,500 = 135%

- ROI ter voorkoming van enkelvoudige uitval: $2,300,000 / $28,500 = 8,070%

Branche-specifieke ROI-benchmarks

Ultrahoogwaardige toepassingen

| Industrie | Stilstandkosten/uur | Premiekost/klier | ROI bij enkele storing |

|---|---|---|---|

| Kernenergie | $5M-15M | $500-1,500 | 3,333-10,000% |

| Olieraffinage | $2M-8M | $200-800 | 2,500-4,000% |

| Farmaceutisch | $1M-10M | $150-600 | 1,667-6,667% |

| Automotive | $500K-3M | $100-400 | 1,250-3,000% |

Middelwaardige toepassingen

| Industrie | Stilstandkosten/uur | Premiekost/klier | ROI bij enkele storing |

|---|---|---|---|

| Chemische verwerking | $200K-2M | $75-300 | 667-2,667% |

| Staalproductie | $150K-1M | $50-250 | 600-2,000% |

| Voedselverwerking | $100K-800K | $40-200 | 500-2,000% |

| Datacenters | $200K-1.5M | $60-300 | 667-2,500% |

ROI-analyse over meerdere jaren

Casestudie David's productiefaciliteit

Analyse van de totale eigendomskosten over 5 jaar:

Standaardbenadering:

- Initiële kosten: 200 klieren × $45 = $9.000

- Verwachte mislukkingen: 3 voorvallen over 5 jaar

- Kosten stilstand: 3 × $1,2M = $3,6M

- Vervangingskosten: $2.700

- Totale kosten over 5 jaar: $3.611.700

Hoogwaardige aanpak:

- Initiële kosten: 200 klieren × $185 = $37.000

- Verwachte storingen: 0,3 voorvallen over 5 jaar

- Kosten stilstand: 0,3 × $1,2M = $360.000

- Vervangende kosten: $555

- Totale kosten over 5 jaar: $397.555

5 jaar besparingen: $3.214.145

ROI op premie-investering: 11,479% 😉

Risico-aangepaste ROI-berekeningen

Waarschijnlijkheidsgewogen analyse

Monte Carlo-simulatie4 voor Hassans raffinaderij:

Scenariomodellering:

- Beste geval (90% waarschijnlijkheid): Geen storingen, ROI = -100% (alleen kosten)

- Waarschijnlijk (9% waarschijnlijkheid): 1 kleine storing, ROI = 150%

- In het ergste geval (1% waarschijnlijkheid): 1 grote storing, ROI = 8,070%

Verwachte ROI: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Risico-aangepast jaarlijks rendement: 4.05% minimaal verwacht rendement

Berekening verzekeringswaarde

Premieklieren als verzekeringspolis:

- Jaarlijkse "premie: $2.850 (afgeschreven upgradekosten)

- Dekkingswaarde: $2,3M potentiële verliespreventie

- Effectief verzekeringstarief: 0,12% van de dekkingswaarde

- Commercieel verzekeringsequivalent: 2-5% van de dekkingswaarde

- Waardevoordeel: 17-42x beter dan commerciële verzekeringen

Terugverdientijdanalyse

Tijd om break-even te draaien

Terugverdientijdberekening per bedrijfstak:

| Risiconiveau industrie | Investeringspremie | Waarde storingspreventie | Terugverdientijd |

|---|---|---|---|

| Zeer hoog risico | $500-1,500 | $5M-15M | 1-7 dagen |

| Hoog risico | $200-800 | $1M-8M | 2-19 dagen |

| Middelmatig risico | $100-400 | $500K-3M | 1-32 dagen |

| Standaard risico | $50-200 | $100K-1M | 2-80 dagen |

Cumulatieve ROI in de loop van de tijd

Hassans 10-jaarsprognose:

| Jaar | Cumulatieve investering | Fouten voorkomen | Cumulatieve ROI |

|---|---|---|---|

| 1 | $28,500 | 0,18 evenementen | 1,454% |

| 3 | $31,350 | 0,54 evenementen | 3,968% |

| 5 | $34,200 | 0,90 evenementen | 6,053% |

| 10 | $42,750 | 1.80 evenementen | 9,695% |

Financiering en begrotingsrechtvaardiging

Kapitaaluitgaven Rechtvaardiging

Raamwerk voor de presentatie van business cases:

Samenvatting:

- Vereiste investering: $X premium voor betrouwbare componenten

- Risicobeperking: Y% reductie in faalkans

- Verwachte ROI: Z% rendement op investering

- Terugverdientijd: W dagen/maanden

Financiële gevolgen:

- Vermijden van stilstandkosten: Gekwantificeerde jaarlijkse besparingen

- Verzekeringswaarde: Gelijkwaardige commerciële verzekeringskosten

- Productiviteitsverbetering: Minder onderhoudsoverhead

- Naleving van regelgeving: Vermeden strafrisico

Analyse lease vs. koop

Voor grote installaties:

Voordelen van kapitaalaankoop:

- Eigendom: Volledige controle en wijzigingsrechten

- Afschrijving: Belastingvoordelen over de levensduur van componenten

- Kosten op lange termijn: Laagste totale eigendomskosten

Voordelen van lease-/serviceovereenkomsten:

- Kasstroom: Lagere initiële investering

- Service-inclusie: Onderhoud en vervanging inbegrepen

- Technologie-updates: Automatische upgrades naar nieuwere ontwerpen

ROI voor voortdurende verbetering

Prestatiemonitoring

Belangrijke prestatie-indicatoren:

- Gemiddelde tijd tussen storingen (MTBF)5: Betrouwbaarheid trending

- Onderhoudskosten per aansluiting: Efficiëntiemeting

- Aantal minuten stilstand per jaar: Beschikbaarheid bijhouden

- Kosten per geproduceerde eenheid: Algehele effectiviteit van apparatuur

Hassans resultaten op het gebied van voortdurende verbetering

Verbeteringen ten opzichte van vorig jaar:

| Metrisch | Basislijn | Jaar 1 | Jaar 3 | Verbetering |

|---|---|---|---|---|

| MTBF | 18 maanden | 48 maanden | 84 maanden | 367% |

| Onderhoudskosten | $450/aansluiting | $125/aansluiting | $85/aansluiting | 81% vermindering |

| Ongeplande stilstand | 48 uur/jaar | 12 uur/jaar | 4 uur/jaar | 92% vermindering |

| Totale ROI | N.V.T. | 1,454% | 6,053% | Voortdurende groei |

Strategische waarde voorbij ROI

Concurrentievoordeel

Betrouwbaarheid als onderscheidende factor:

- Vertrouwen van de klant: Consistente leveringsprestaties

- Marktreputatie: Bekend om operationele uitmuntendheid

- Prijszettingsvermogen: Premieprijzen voor betrouwbare levering

- Groeimogelijkheden: Capaciteit voor uitbreidingsprojecten

Risicobeheer Waarde

Meer dan financieel rendement:

- Naleving van regelgeving: Vermeden boetes voor overtredingen

- Bescherming van het milieu: Voorkomen lozingsincidenten

- Veiligheid van werknemers: Minder blootstelling aan ongevallen

- Bedrijfscontinuïteit: Onderhield relaties met klanten

Vergeet niet dat de investeringen met de hoogste ROI vaak diegene zijn die rampen voorkomen in plaats van winst creëren - en betrouwbare wartels zijn precies dat soort investeringen 😉

Conclusie

Betrouwbare kabelwartels bieden een uitzonderlijke ROI van 500-5.000% door uitvaltijd te voorkomen die 100-1.000x meer kost dan de investering in de componentpremie.

Veelgestelde vragen over stilstandkosten en betrouwbaarheid van wartels

V: Hoe bereken ik de werkelijke kosten van stilstand voor mijn specifieke faciliteit?

A: Bereken uw productiewaarde per uur (jaarinkomsten ÷ bedrijfsuren), tel daar de vaste arbeidskosten tijdens stilstand bij op, neem de kosten voor herstarten/afval mee en reken boetes voor klanten mee. De meeste faciliteiten zien een totale impact van $50K-500K per uur.

V: Wat is het verschil in betrouwbaarheid tussen standaard en premium wartels?

A: Premium wartels verminderen het aantal defecten met 80-95% dankzij betere materialen, geavanceerde afdichting en strenge tests. Standaard wartels gaan jaarlijks 2-5% stuk, terwijl premium versies jaarlijks 0,1-0,5% stuk gaan in vergelijkbare omstandigheden.

V: Hoe lang duurt het meestal om de investering in eersteklas wartels terug te verdienen?

A: Terugverdientijden variëren van dagen tot maanden, afhankelijk van de kosten voor stilstand. Industrieën met een hoog risico, zoals olie & gas, betalen zich in 1-30 dagen terug, terwijl algemene productie een terugverdientijd van 1-6 maanden kent.

V: Kunnen defecten aan de wartel echt leiden tot stilleggingen van miljoenen dollars?

A: Ja, absoluut. Een enkele defecte wartel kan leiden tot veiligheidsstops in procesindustrieën. We hebben gevallen gedocumenteerd variërend van $500K tot meer dan $10M aan totale kosten als gevolg van storingen aan één onderdeel in raffinaderijen, chemische fabrieken en productiefaciliteiten.

V: Wat is de beste manier om te bepalen welke aansluitingen eersteklas wartels nodig hebben?

A: Concentreer u eerst op single points of failure, veiligheidskritische systemen en gebieden met hoge downtimekosten. Analyseer het kritieke pad van uw faciliteit: elke verbinding waarvan een storing belangrijke activiteiten zou stilleggen, rechtvaardigt hoogwaardige componenten met een ROI-potentieel van 500%+.

-

Ontdek de belangrijkste componenten en formules die worden gebruikt om de werkelijke kosten van niet geplande stilstand bij industriële activiteiten te berekenen. ↩

-

Leer meer over de JIT-inventarisatiestrategie, een methodologie die gericht is op het verhogen van de efficiëntie en het verminderen van verspilling door goederen alleen te ontvangen wanneer ze nodig zijn. ↩

-

Ontdek hoe ongewenste stromen tussen twee punten met een gemeenschappelijke aarde storing en ruis kunnen veroorzaken in elektrische circuits. ↩

-

Begrijpen hoe deze gecomputeriseerde wiskundige techniek wordt gebruikt om risico's mee te nemen in kwantitatieve analyse en besluitvorming. ↩

-

Leer hoe deze belangrijke prestatie-indicator (KPI) de voorspelde verstreken tijd meet tussen inherente storingen van een mechanisch of elektronisch systeem tijdens normaal bedrijf. ↩