Elektrische veiligheid in industriële installaties beheren? Eén aardingsfout kan routineonderhoud veranderen in een dodelijk ongeval.

Een goede elektrische verankering en aarding via kabelwartels biedt cruciale bescherming tegen elektrische schokken, schade aan apparatuur en brandgevaar - ontoereikende aardingssystemen veroorzaken jaarlijks meer dan 200 dodelijke ongevallen op de werkplek en duizenden verwondingen in industriële omgevingen.

Vanochtend belde Sarah, een veiligheidsfunctionaris bij een chemisch verwerkingsbedrijf, me geschokt op na een bijna-ongeluk. Een aannemer kreeg een ernstige elektrische schok toen hij tijdens routineonderhoud een slecht geaard bedieningspaneel aanraakte. Uit het onderzoek bleek dat gecorrodeerde kabelwartelverbindingen het hele aardingssysteem hadden aangetast. Alleen de snelle reactie van werknemers in de buurt kon een dodelijke afloop voorkomen.

Inhoudsopgave

- Waarom is elektrische aarding cruciaal voor industriële veiligheid?

- Hoe zorgen wartels voor een goede elektrische continuïteit?

- Wat zijn de essentiële installatie- en testvereisten?

- Hoe handhaaf je de integriteit van het aardingssysteem op de lange termijn?

Waarom is elektrische aarding cruciaal voor industriële veiligheid?

Inzicht in aardingsprincipes is niet alleen technische kennis - het is de basis van elektrische veiligheid die levens beschermt en catastrofale ongelukken voorkomt.

Elektrische aarding1 biedt een veilig pad voor foutstromen om naar aarde te stromen, terwijl bonding ervoor zorgt dat alle metalen onderdelen hetzelfde elektrische potentieel behouden, waardoor gevaarlijke spanningsverschillen worden voorkomen die schokken, brand of explosies kunnen veroorzaken.

Fundamentele veiligheidsprincipes

Functies van het aardingssysteem:

Foutstroompad:

Wanneer de elektrische isolatie faalt, bieden aardingssystemen een weg met lage weerstand voor foutstroom om veilig naar aarde te stromen, zodat beveiligingsapparaten snel kunnen werken en de stroom kunnen uitschakelen.

Spanningsstabilisatie:

Aarding creëert een referentiepunt (nul volt) voor elektrische systemen, waardoor gevaarlijke spanningsopbouw op apparatuurbehuizingen en metalen constructies wordt voorkomen.

Bliksembeveiliging:

De juiste aardingssystemen voeren blikseminslagen en elektrische pieken veilig af en beschermen zowel apparatuur als personeel tegen gevaarlijke overspanningen.

Afvoer van statische elektriciteit:

In industriële omgevingen voorkomt aarding de opbouw van statische elektriciteit die brand, explosies of schade aan apparatuur kan veroorzaken.

Onderscheid tussen bonding en aarding

Elektrische verbinding:

- Verbindt metalen onderdelen om een gelijk elektrisch potentiaal te garanderen

- Voorkomt spanningsverschillen tussen aangrenzende metalen oppervlakken

- Creëert ononderbroken elektrische paden door apparatuur

- Elimineert schokrisico's door potentiële verschillen

Elektrische aarding:

- Verbindt elektrische systemen met aarde via aardelektroden

- Levert foutstroom retourpad naar bron

- Stelt het referentiepunt voor de systeemspanning in

- Schakelt de werking van het beveiligingsapparaat in

Kritische integratie:

Zowel bonding als aarding moeten samenwerken - bonding zonder aarding laat systemen "zweven", terwijl aarding zonder bonding potentiaalverschillen creëert tussen componenten.

Industriële gevarencategorieën

Gevaar door elektrische schokken:

Direct contact:

- Contact met onder spanning staande geleiders

- Isolatiefout waardoor onderdelen onder spanning komen te staan

- Onjuiste werkprocedures op apparatuur onder spanning

- Onvoldoende persoonlijke beschermingsmiddelen

Indirect contact:

- Aanraken van metalen behuizingen onder spanning door fouten

- Stap- en aanraakpotentiëlen2 nabij aardingssystemen

- Spanningsverschillen tussen gelijmde componenten

- Ontlading van statische elektriciteit

Vlamboog- en ontploffingsgevaren:

Oorzaken van boogflitsen:

- Aardingsfouten in slecht geaarde systemen

- Fase-naar-aarde fouten met hoge impedantiebanen

- Uitval van apparatuur door onvoldoende aarding

- Onderhoud aan slecht geaarde systemen

Beschermingseisen:

- Aardingspaden met lage impedantie voor snelle opheffing van storingen

- Juiste coördinatie van beveiligingsapparaten

- Arc flash-gevarenanalyse en etikettering

- Vereisten voor persoonlijke beschermingsmiddelen

Gevolgen in de echte wereld

Sarah's incident met de chemische fabriek toont de levensbedreigende gevolgen van falende aarding:

Beginvoorwaarden:

- 480V motorbesturingscentrum met gecorrodeerde wartelaansluitingen

- Het binnendringen van vocht had de continuïteit van de aarding aangetast

- Visuele inspectie had de interne corrosie niet ontdekt

- Geen recente aardingssysteemtests uitgevoerd

Foutvolgorde:

- Fout in motorisolatie veroorzaakte fase-aardefout

- Aardingspad met hoge weerstand kon foutstroom niet transporteren

- Behuizing van bedieningspaneel kwam onder spanning te staan bij 240V

- Aannemer kwam in contact met onder spanning staande oppervlakte tijdens onderhoud

- Foutstroom stroomde via lichaam van werknemer naar aarde

Bijdragende factoren:

- Onvoldoende onderhoud van het aardingssysteem

- Periodieke tests en inspecties ontbreken

- Gecorrodeerde kabelschroefverbindingen

- Onvoldoende hechting tussen paneelsecties

Geïmplementeerde preventieve maatregelen:

- Volledige inspectie en testen van het aardingssysteem

- Vervanging van wartels door corrosiebestendige materialen

- Verbeterde onderhoudsprocedures en -schema's

- Training van werknemers over elektrische veiligheidsprocedures

Regelgeving en standaardvereisten

OSHA-vereisten (29 CFR 1910.304):

Normen voor aardingssystemen:

- Vereisten voor aardingsgeleiders van apparatuur

- Specificaties aardelektrodesysteem

- Verbindingsvereisten voor metalen onderdelen

- Test- en onderhoudsverplichtingen

NFPA 70 (nationale elektrische code):

Artikel 250 - Aarding en verbinding3:

- Systeemaarding

- Specificaties aarding apparatuur

- Systemen met aardelektroden

- Verbinding van metalen onderdelen

Internationale normen:

IEC 60364 - Elektrische installaties:

- Classificaties aardingssystemen (TN, TT, IT)

- Bescherming tegen elektrische schokken

- Vereisten voor potentiaalvereffening

- Installatie- en testprocedures

Industriespecifieke overwegingen

Gevaarlijke locaties:

- Verbeterde hechtingseisen voor explosiepreventie

- Intrinsiek veilige systeemaarding

- Maatregelen ter beheersing van statische elektriciteit

- Speciale aarding voor ontvlambare omgevingen

Scheepvaart en offshore:

- Integratie kathodisch beschermingssysteem

- Corrosie in zoutwateromgeving

- Bliksembeveiliging voor blootgestelde structuren

- Systemen voor aarding van scheidingstransformatoren

Datacenters en IT-voorzieningen:

- Signaalreferentieaarding voor bescherming van apparatuur

- Stroomkwaliteit en elektromagnetische compatibiliteit

- Geïsoleerde aarding voor gevoelige apparatuur

- Coördinatie overspanningsbeveiliging

Hoe zorgen wartels voor een goede elektrische continuïteit?

Wartels zijn kritieke onderdelen voor het behoud van de integriteit van het aardingssysteem - een onjuiste selectie of installatie kan gevaarlijke verbindingen met hoge weerstand veroorzaken.

Wartels bieden elektrische continuïteit door direct metaal-op-metaalcontact tussen het kabelpantser, het wartellichaam en de behuizing van de apparatuur, terwijl de omgevingsafdichting en mechanische kabelbevestiging onder alle bedrijfsomstandigheden behouden blijven.

Kabelschroefverbinding Aardingsmechanismen

Gepantserde kabelsystemen:

Staaldraadpantser (SWA):

- Doorlopend metalen pad van bron naar belasting

- Wartelklemmen voor aarding

- Meerdere draadstrengen creëren redundante stroompaden

- Corrosiebescherming zorgt voor continuïteit op lange termijn

Aluminium Draadpantser (AWA):

- Lichter alternatief voor stalen pantsers

- Compatibele aluminium kabelwartels vereist

- Galvanische corrosiepreventie tussen ongelijksoortige metalen

- Verbeterde geleidbaarheid in vergelijking met stalen pantsers

Gevlochten afschermingssystemen:

- Flexibele metalen vlecht over kabelkern

- Ongevoeligheid voor ruis bij hoge frequenties

- Vereist de juiste afsluiting voor effectieve aarding

- Speciale wartels ontworpen voor vlechtafsluiting

Methoden voor aardingsverbinding

Directe pantserafsluiting:

Compressiewartels:

- Mechanische compressieklemmen pantser aan wartellichaam

- Metaal-op-metaalcontact zorgt voor lage weerstand

- Gelijkmatige drukverdeling voorkomt hot spots

- Weersafdichting handhaaft de integriteit van de verbinding

Barrière-type klieren:

- Fysieke barrière voorkomt beweging van pantserstrengen

- Consistente beëindiging onder trillingen

- Verbeterde uittreksterkte

- Geschikt voor toepassingen met hoge belasting

Indirecte aardingsmethoden:

Aparte aardgeleiders:

- Onafhankelijke aardingsgeleider voor apparatuur (EGC)

- Afgesloten op speciale aardklem

- Back-upbescherming als de pantsercontinuïteit faalt

- Vereist voor niet-metalen kabelsystemen

Bonding Jumpers:

- Externe verbinding tussen wartel en behuizing

- Biedt redundante aarding

- Ondersteunt thermische uitzettingsverschillen

- Vergemakkelijkt testen en onderhoud

Materiaalkeuze voor aarding

Geleidende materialen:

Messing legeringen:

- Uitstekende elektrische geleidbaarheid

- Corrosiebestendigheid in de meeste omgevingen

- Compatibel met koperen en aluminium geleiders

- Verkrijgbaar in loodvrije formules voor RoHS-naleving

Roestvrij staal:

- Superieure corrosiebestendigheid

- Mechanische sterkte voor ruwe omgevingen

- Lager geleidingsvermogen dan messing maar voldoende voor aarding

- Niet-magnetische kwaliteiten beschikbaar voor speciale toepassingen

Aluminiumlegeringen:

- Lichtgewicht voor gewichtsgevoelige toepassingen

- Goede geleidbaarheid en corrosiebestendigheid

- Vereist de juiste oppervlaktebehandeling

- Compatibel met aluminium kabelbepantsering

Plateren en oppervlaktebehandelingen:

Vernikkelen:

- Verbeterde corrosiebescherming

- Behoudt de geleidbaarheid na verloop van tijd

- Compatibel met de meeste kabelmaterialen

- Standaardbehandeling voor mariene toepassingen

Vertinnen:

- Voorkomt oxidatie van onedele metalen

- Uitstekende soldeerbaarheid indien nodig

- Kosteneffectieve beschermingsmethode

- Geschikt voor de meeste industriële omgevingen

Milieu-overwegingen

Corrosiepreventie:

Galvanische compatibiliteit:

- Materiaal van de wartel afstemmen op het kabelomhulsel

- Het vermijden van ongelijksoortige metaalcombinaties

- Waar nodig isolatieringen gebruiken

- Beschermende coatings aanbrengen

Bescherming tegen vocht:

- Milieuafdichting voorkomt binnendringen van water

- Corrosiebestendige materialen en behandelingen

- Goed ontwerp voor drainage en ventilatie

- Regelmatige inspectie en onderhoud

Temperatuureffecten:

Thermische uitzetting:

- Verschillende uitzettingssnelheden kunnen verbindingen belasten

- Flexibel verbindingsontwerp maakt beweging mogelijk

- Veerbelaste aansluitklemmen handhaven de contactdruk

- Testen op temperatuurcycli valideren prestaties

Toepassingen bij hoge temperaturen:

- Speciale legeringen voor verhoogde temperaturen

- Verbeterde weerstand tegen oxidatie

- Duurzaamheid bij thermische cycli

- Compatibiliteit isolatiemateriaal

Vereisten voor aansluitweerstand

Aanvaardbare weerstandswaarden:

NFPA 70-vereisten:

- Weerstand aardingsgeleider ≤ 25 ohm

- Verbindingsbrugweerstand ≤ 0,1 ohm

- Aansluitweerstand ≤ 0,05 ohm

- Totale padweerstand maakt werking beveiligingsapparaat mogelijk

Testnormen:

- IEEE 142 - Aarding van industriële en commerciële voedingssystemen

- IEEE 80 - Richtlijn voor veiligheid in AC-aarding van substations

- IEC 61936 - Vermogensinstallaties met meer dan 1 kV wisselstroom

Meettechnieken:

- Vierdraads weerstandsmeting4 voor nauwkeurigheid

- AC impedantietesten voor frequentie-effecten

- Testen van aardlekstromen

- Aanraak- en stappotentiaalmetingen

Bij Bepto zijn onze wartels ontworpen en getest om betrouwbare aardverbindingen te leveren met weerstandswaarden die ver onder de industriële vereisten liggen, waardoor elektrische veiligheid en systeemintegriteit op de lange termijn worden gegarandeerd.

Wat zijn de essentiële installatie- en testvereisten?

De juiste installatie en het juiste testen zijn van cruciaal belang voor de effectiviteit van het aardingssysteem.

Een succesvolle installatie van aarding vereist een goede voorbereiding van de kabel, de juiste toepassing van het koppel, controle op de afdichting door de omgeving en uitgebreide tests met gekalibreerde instrumenten om de weerstandswaarden en continuïteit onder alle bedrijfsomstandigheden te controleren.

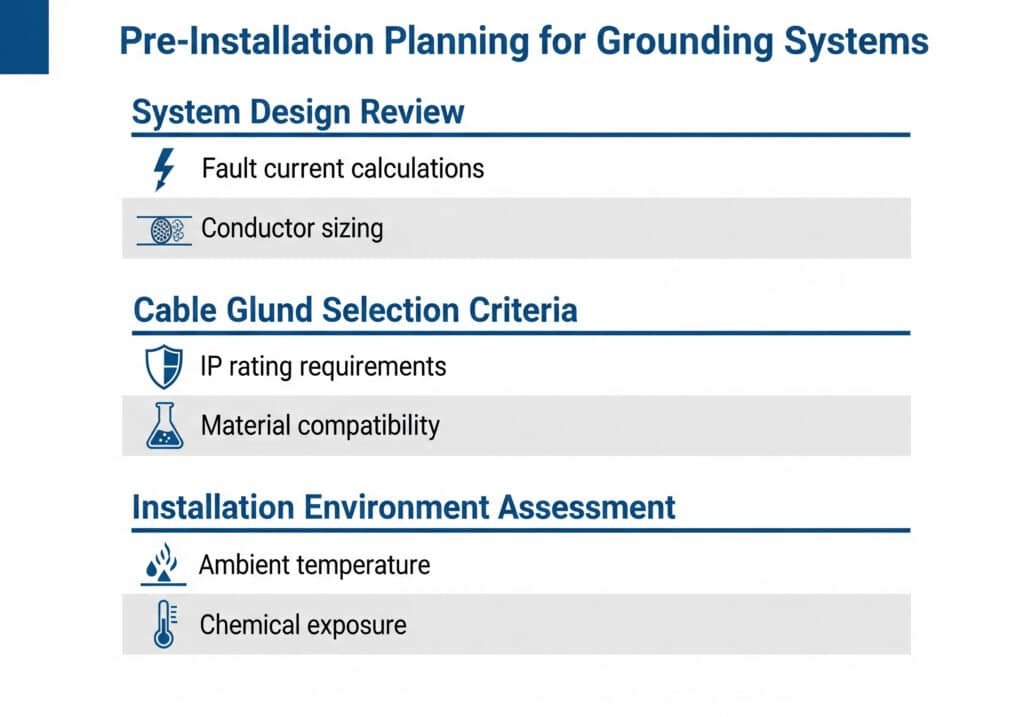

Planning vóór installatie

Herziening van het systeemontwerp:

Analyse van het aardingssysteem:

- Beoordeling en verificatie van diagrammen met enkele lijn

- Geschiktheid van het aardelektrodesysteem

- Foutstroomberekeningen en coördinatie van beveiligingsapparaten

- Verificatie van de grootte van aardingsgeleiders

- Identificatie van bindingsvereisten

Selectiecriteria voor wartels:

- Compatibiliteit kabeltype en pantserconstructie

- Omgevingsomstandigheden en IP-vereisten

- Stroomvoercapaciteit en nominale foutstroom

- Materiaalcompatibiliteit en corrosiebestendigheid

- Mechanische sterkte en trillingsbestendigheid

Beoordeling van de installatieomgeving:

- Omgevingstemperatuurbereiken en thermische cycli

- Vocht, chemische en UV-blootstellingsomstandigheden

- Trillingen en mechanische stressfactoren

- Toegankelijkheid voor onderhoud en testen

- Toekomstige uitbreidings- en wijzigingsvereisten

Procedures voor kabelvoorbereiding

Voorbereiding gepantserde kabel:

Staaldraad pantserkabels (SWA):

- Kabel knippen: Gebruik de juiste gereedschappen om pantserschade te voorkomen

- Pantserstrippen: Nauwkeurige lengte voor wartel verwijderen

- Pantserreiniging: Verwijder snijoliën en vuil

- Afscheiding van strengen: Zorg voor individuele draadbeweging

- Kernvoorbereiding: Strip isolatie tot de gewenste lengte

Aluminium Wire Armor (AWA) kabels:

- Speciaal snijgereedschap: Voorkom vervorming van de aluminium streng

- Verwijdering van oxide: Reinig aluminium oppervlakken voor goed contact

- Anti-oxidantverbinding: Aanbrengen om toekomstige oxidatie te voorkomen

- Behoedzame behandeling: Vermijd het breken van aluminium strengen

- Onmiddellijke installatie: Belichtingstijd minimaliseren

Gevlochten schermkabels:

- Voorbereiding vlechten: Terugvouwen over kabelmantel

- Afsluitbus: Gebruik de juiste connector voor vlecht

- Contactdruk: Zorg voor gelijkmatige compressie

- Continuïteit schild: Controleer de elektrische aansluiting

- Ontlasting: Voorkom beschadiging van de vlecht door beweging

Beste praktijken voor installatie

Mechanische installatie:

Koppelvereisten:

- Volg exact de specificaties van de fabrikant

- Gebruik gekalibreerde momentsleutels

- Pas het koppel in de juiste volgorde toe

- Hercontrole na thermische cycli

- Documenteer alle koppelwaarden

Schroefdraad Bevlogenheid:

- Minimaal 5 volle schroefdraden voor stalen wartels

- Gebruik schroefdraadafdichtmiddel dat geschikt is voor de toepassing

- Vermijd te strak aandraaien dat de schroefdraden beschadigt

- Controleer of de pakking goed samengedrukt is

- Controleer de omgevingsafdichting

Controle elektrische aansluiting:

Continuïteitstesten:

- Test de continuïteit van het kabelpantser vóór installatie

- Controleer de verbinding tussen de klier en de behuizing

- Controleer end-to-end systeemcontinuïteit

- Test onder mechanische spanning

- Documenteer alle metingen

Weerstandsmeting:

- Gebruik vierdraads meettechniek

- Test op meerdere stroomniveaus

- Controleer de stabiliteit na verloop van tijd

- Vergelijken met ontwerpvereisten

- Basislijnwaarden vastleggen voor toekomstig gebruik

Testprocedures en normen

Initiële acceptatietesten:

Isolatieweerstand testen:

- Test tussen geleiders en aarde

- Pas de juiste testspanningen toe

- Voldoen aan minimale weerstandsvereisten

- Test voor en na installatie

- Milieuomstandigheden documenteren

Testen op aardlekstroom:

- Controleer de werking van de beveiliging

- Actuele foutstroomniveaus meten

- Inklaringstijden controleren

- Coördinatie-instellingen valideren

- Test onder verschillende systeemomstandigheden

Voortdurende testvereisten:

Periodiek inspectieschema:

- Visuele inspectie: Maandelijks of driemaandelijks

- Weerstandstesten: Jaarlijks of tweejaarlijks

- Thermische beeldvorming: Jaarlijks voor kritieke systemen

- Mechanische integriteit: Tijdens onderhoudsonderbrekingen

- Beoordeling van documentatie: Doorlopend

Vereisten voor testapparatuur:

Gekalibreerde instrumenten:

- Digitale multimeters met 0,1% nauwkeurigheid

- Micro-ohmmeters voor metingen met lage weerstand

- Isolatieweerstandstesters (meggers)

- Apparatuur voor injectie van aardlekstromen

- Warmtebeeldcamera's

Veelvoorkomende installatiefouten

Uit mijn ervaring met het helpen van Sarah en andere veiligheidsfunctionarissen bij het onderzoeken van aardingsfouten, blijkt dat deze installatiefouten de meeste problemen veroorzaken:

Onjuiste kabelvoorbereiding:

- Onvoldoende lengte pantserstrip

- Beschadigde pantserstrengen tijdens de voorbereiding

- Verontreinigde verbindingsoppervlakken

- Onjuiste voorbereiding van de kerngeleider

- Ontbrekende antioxidantbehandelingen

Verkeerde installatieprocedures:

- Verkeerde koppelwaarden of volgorde

- Onvoldoende inschakeling van de schroefdraad

- Beschadigde pakkingen of afdichtingen

- Gemengde materiaalcombinaties

- Slechte afwerkingskwaliteit

Snelkoppelingen testen:

- Overgeslagen continuïteitstest

- Onjuiste weerstandsmetingen

- Ontbrekende documentatie

- Niet-geijkte testapparatuur

- Onvolledige testprocedures

Documentatie-eisen

Installatiegegevens:

Vereiste documentatie:

- Specificatiesbladen wartels

- Naleving installatieprocedure

- Koppelwaarde records

- Testresultaten en metingen

- Materiaalcertificaten en traceerbaarheid

- Kwalificatiegegevens van werknemers

Documentatie testen:

Inhoud testrapport:

- Kalibratiecertificaten voor testapparatuur

- Omgevingscondities tijdens het testen

- Volledige meetgegevens

- Criteria voor slagen/niet-slagen en resultaten

- Genomen corrigerende maatregelen

- Handtekeningen en data van inspecteurs

Onderhoudsgegevens:

Doorlopende documentatie:

- Resultaten van periodieke inspecties

- Trends in weerstandsmeting

- Corrigerende onderhoudsacties

- Gegevens over vervanging van onderdelen

- Documentatie over systeemaanpassingen

Procedures voor kwaliteitsborging

Installatieverificatie:

Meerpuntsinspectie:

- Materiaalverificatie ten opzichte van specificaties

- Controle van de naleving van de installatieprocedure

- Beoordeling van de afwerkingskwaliteit

- Verificatie testprocedure

- Beoordeling van de volledigheid van documentatie

Onafhankelijke verificatie:

- Inspectie door derden voor kritieke systemen

- Intercollegiale toetsing van testresultaten

- Toezichthoudende goedkeuring van het werk

- Testen van klantacceptatie

- Gereedheid voor regelgevende inspecties

Bij Bepto bieden we uitgebreide ondersteuning bij de installatie, inclusief gedetailleerde procedures, trainingsprogramma's en technische ondersteuning om een correcte installatie van het aardingssysteem en betrouwbaarheid op de lange termijn te garanderen.

Hoe handhaaf je de integriteit van het aardingssysteem op de lange termijn?

Aardingssystemen degraderen na verloop van tijd zonder goed onderhoud - wat begint als een veilige installatie kan een dodelijk gevaar worden.

Effectief aardingsonderhoud vereist regelmatige visuele inspecties, periodieke weerstandstests, omgevingsbewaking en proactieve vervanging van defecte onderdelen voordat ze de veiligheid en betrouwbaarheid van het systeem in gevaar brengen.

Afbraakmechanismen en waarschuwingssignalen

Corrosiegerelateerde defecten:

- Treedt op tussen ongelijke metalen in aanwezigheid van elektrolyt

- Creëert na verloop van tijd verbindingen met hoge weerstand

- Vaak verborgen in kabelwartels en aansluitingen

- Versneld door vocht, zout en chemische blootstelling

- Preventie vereist materiaalcompatibiliteit en beschermende coatings

Corrosie in het milieu:

- Algemene oxidatie van metalen onderdelen

- Putcorrosie in chloride-omgevingen

- Spanningscorrosie onder mechanische belasting

- Microbiologisch beïnvloede corrosie (MIC)

- UV-degradatie van beschermende coatings

Visuele waarschuwingssignalen:

- Verkleuring of vlekken rond aansluitingen

- Witte, groene of roestkleurige aanslag

- Gebarsten of beschadigde beschermende coatings

- Losse of beschadigde hardware

- Bewijs van binnendringend vocht

Mechanische degradatie:

Thermische cyclische effecten:

- Uitzettings- en krimpspanningsverbindingen

- Schroefdraadverbindingen raken na verloop van tijd losser

- Veroorzaakt vermoeiingsscheuren in materialen

- Degradeert pakking- en afdichtingsmaterialen

- Creëert intermitterende verbindingen met hoge weerstand

Trillingen en beweging:

- Maakt mechanische verbindingen los

- Veroorzaakt fretting corrosie op contactoppervlakken

- Breekt draadstrengen in kabelpantser

- Beschadigt de interne onderdelen van de kabelwartel

- Creëert spanningsconcentratiepunten

Inspectieprocedures en -frequentie

Protocollen voor visuele inspectie:

Maandelijkse inspecties:

- Controleer op duidelijke corrosie of schade

- Controleer de integriteit van de omgevingsafdichting

- Zoek naar losse hardware of aansluitingen

- Controleer op goede kabelondersteuning en trekontlasting

- Documenteer alle wijzigingen ten opzichte van vorige inspecties

Driemaandelijkse gedetailleerde inspecties:

- Afdekkingen verwijderen voor inspectie van interne onderdelen

- Controleer de torsie op toegankelijke verbindingen

- Controleer of de aardingsgeleiders goed zijn aangesloten

- Inspecteer de toestand van het kabelpantser

- Effectiviteit van omgevingsafdichting testen

Jaarlijkse uitgebreide inspecties:

- Volledige herziening van systeemdocumentatie

- Warmtebeeld van alle aansluitingen

- Gedetailleerde weerstandsmetingen

- Testen van mechanische integriteit

- Beoordeling van de toestand van het milieu

Test- en meetprogramma's

Vereisten voor weerstandstesten:

Testfrequentie:

- Kritische veiligheidssystemen: Halfjaarlijks

- Algemene industriële apparatuur: Jaarlijks

- Niet-kritische toepassingen: Elke 2-3 jaar

- Na systeemwijzigingen: Onmiddellijk

- Na milieugebeurtenissen: Indien nodig

Meettechnieken:

Weerstandstesten met vier draden:

- Elimineert fouten in de weerstand van het meetsnoer

- Biedt nauwkeurige metingen bij lage weerstand

- Vereist voor weerstandswaarden onder 1 ohm

- Gebruikt afzonderlijke stroom- en spanningsaansluitingen

- Gekalibreerde instrumenten essentieel voor nauwkeurigheid

Testen op aardlekstroom:

- Controleert de werking van het beveiligingsapparaat

- Test actuele foutstroompaden

- Valideert aannames voor systeemontwerp

- Identificeert verbindingen met hoge impedantie

- Garandeert de effectiviteit van de bescherming van werknemers

Trends en analyse:

Gegevensbeheer:

- Historische weerstandsmetingen bijhouden

- Trends in de tijd volgen

- Slechte verbindingen vroegtijdig identificeren

- Vergelijken met acceptatiecriteria

- Preventieve onderhoudsactiviteiten plannen

Voorspellend onderhoud:

- Basismetingen vaststellen

- Waarschuwingsdrempels voor wijzigingen instellen

- Plan onderhoud voor storingen

- Inspectiefrequenties optimaliseren

- Verminder ongeplande stilstand

Strategieën voor preventief onderhoud

Vervangingsprogramma's voor onderdelen:

Geplande vervanging:

- Vervang pakkingen en afdichtingen regelmatig

- Kabelwartels bijwerken met verbeterde ontwerpen

- Upgrade naar corrosiebestendige materialen

- Verouderde kabels en aansluitingen vervangen

- Beschermingssystemen moderniseren

Toestandsafhankelijke vervanging:

- Vervangen als weerstand boven limiet komt

- Vervang onderdelen die corrosie vertonen

- Update na milieuschade

- Upgrade volgende codewijzigingen

- Verouderde apparatuur vervangen

Bescherming van het milieu:

Corrosiepreventie:

- Breng regelmatig beschermende coatings aan

- Gebruik waar nodig corrosieremmers

- Verbeter drainage en ventilatie

- Vochtigheid en temperatuur regelen

- Elimineer galvanische koppels

Vochtbeheersing:

- Milieuafdichting handhaven

- Het ontwerp van de behuizing verbeteren

- Afvoersystemen toevoegen

- Gebruik droogmiddelen waar nodig

- Vochtigheidsniveaus bewaken

Documentatie en dossiers over onderhoud

Vereisten voor het bijhouden van gegevens:

Inspectieverslagen:

- Datum, tijd en inspecteursidentificatie

- Omgevingsomstandigheden tijdens inspectie

- Gedetailleerde bevindingen en observaties

- Fotografische documentatie van omstandigheden

- Genomen of aanbevolen corrigerende maatregelen

Testresultaten:

- Gekalibreerde instrumentidentificatie

- Volledige meetgegevens

- Testomstandigheden en -procedures

- Vergelijking met acceptatiecriteria

- Trendanalyse en aanbevelingen

Onderhoudsactiviteiten:

- Uitgevoerd werk en gebruikte materialen

- Personeelskwalificaties en -opleiding

- Kwaliteitscontrole en verificatie

- Kosten bijhouden en budgetbeheer

- Informatie over garantie en waarborg

Reactie op noodsituaties en storingsonderzoek

Procedures voor het reageren op incidenten:

Onmiddellijke acties:

- Zorg eerst voor de veiligheid van het personeel

- Schakel aangetaste systemen spanningsloos als dat veilig is

- Beschadigde gebieden isoleren

- Plaats incident documenteren

- De juiste autoriteiten op de hoogte stellen

Onderzoeksproces:

- Bewijs bewaren voor analyse

- Analyse van de hoofdoorzaak

- Onderhoudsgegevens controleren

- Betrokken personeel interviewen

- Factoren die bijdragen identificeren

Corrigerende maatregelen:

- Directe veiligheidsrisico's repareren

- Tijdelijke beschermende maatregelen treffen

- Permanente oplossingen ontwikkelen

- Procedures en training bijwerken

- Herhaling voorkomen door ontwerpwijzigingen

Vereisten voor training en competenties

Personeelskwalificaties:

Elektroarbeiders:

- NFPA 70E elektrische veiligheidstraining

- Bewustzijn van het gevaar van vlambogen

- Lockout/tagout-procedures

- Gebruik van persoonlijke beschermingsmiddelen

- Procedures voor noodgevallen

Onderhoudstechnici:

- Principes van aardingssystemen

- Werking van testapparatuur

- Installatieprocedures

- Technieken voor probleemoplossing

- Documentatie-eisen

Veiligheidsagenten:

- Vereisten voor naleving van regelgeving

- Identificatie en beoordeling van gevaren

- Technieken voor incidentenonderzoek

- Ontwikkeling van trainingsprogramma's

- Audit- en inspectieprocedures

Kosten-batenanalyse van onderhoudsprogramma's

Sarah's programma voor plantenonderhoud:

Jaarlijkse onderhoudsinvestering:

- Inspectie werk: $15,000

- Testapparatuur en kalibratie: $8.000

- Preventieve vervanging van onderdelen: $12.000

- Training en certificering: $5.000

- Totale jaarlijkse kosten: $40.000

Vermeden kosten:

- Elektrische ongelukken voorkomen: $500.000+ potentieel

- Vermeden schade aan apparatuur: $100.000 per jaar

- Minder ongeplande stilstand: $200.000 per jaar

- Lagere verzekeringspremies: $25.000 per jaar

- Totaal vermeden kosten: $825.000+ per jaar

ROI: 1,960%

Risicoverlaging: 95% minder elektrische incidenten

Conclusie

Een goede elektrische verbinding en aarding via kabelwartels is essentieel voor industriële veiligheid - systematische onderhouds- en testprogramma's beschermen levens en leveren tegelijkertijd een uitzonderlijk financieel rendement op door ongevallenpreventie en bescherming van apparatuur.

Veelgestelde vragen over elektrische aarding met wartels

V: Wat is het verschil tussen bonding en aarding in kabelwarteltoepassingen?

A: Bonding verbindt metalen componenten (zoals kabelarmaturen via de wartel met de behuizing) om een gelijk elektrisch potentiaal te garanderen, terwijl aarding het hele systeem met aarde verbindt. Beide zijn nodig - bonding voorkomt spanningsverschillen tussen componenten, terwijl aarding zorgt voor een foutstroompad.

V: Hoe vaak moet ik de weerstand van het aardingssysteem testen?

A: Kritische veiligheidssystemen moeten halfjaarlijks worden getest, algemene industriële apparatuur jaarlijks en niet-kritische toepassingen om de 2-3 jaar. Test altijd onmiddellijk na systeemwijzigingen of omgevingsfactoren die de integriteit van de aarding kunnen beïnvloeden.

V: Welke weerstandswaarden duiden op een aardingsprobleem?

A: De weerstand van de aardingsgeleider van de apparatuur moet ≤25 ohm zijn, de weerstand van de verbindingsbrug ≤0,1 ohm en de weerstand van de verbinding ≤0,05 ohm. Belangrijker is dat de weerstand in de loop van de tijd stabiel blijft - stijgende trends duiden op problemen die onderzocht moeten worden.

V: Kan ik aluminium kabelwartels gebruiken met staalkabels?

A: Dit creëert een risico op galvanische corrosie door ongelijksoortige metalen. Gebruik stalen of roestvrijstalen wartels met een stalen draadpantser, of aluminium wartels met een aluminium draadpantser. Als vermenging onvermijdelijk is, gebruik dan de juiste isolatie- en corrosiebeschermingsmaatregelen.

V: Wat moet ik doen als ik een hoge weerstand aantref in een wartelverbinding?

A: Zorg eerst voor de veiligheid van het personeel door indien mogelijk de spanning af te schakelen. Onderzoek dan de oorzaak - vaak corrosie, losse verbindingen of beschadigde componenten. Reinig de verbindingen en draai ze opnieuw aan als dat veilig is, of vervang de kabelschroefverbinding als er schade is gevonden. Test na reparatie altijd opnieuw en documenteer de corrigerende maatregelen.

-

De fundamentele principes van elektrische veiligheid en systeemaarding van OSHA doornemen. ↩

-

Leer hoe gevaarlijke spanningsgradiënten kunnen optreden in de grond tijdens een elektrische storing. ↩

-

Bekijk de specifieke vereisten voor aarding en verbinding zoals beschreven in de National Electrical Code. ↩

-

Ontdek waarom de vierdraads (Kelvin) methode zeer nauwkeurige metingen met lage weerstand biedt. ↩

-

Het elektrochemische proces begrijpen dat versnelde corrosie veroorzaakt tussen verschillende metalen. ↩