Overgewicht en rotatietraagheid in bewegende machines kosten fabrikanten jaarlijks meer dan $8 miljard aan verminderde efficiëntie, verhoogd energieverbruik en voortijdige defecten aan onderdelen. Veel ingenieurs zien over het hoofd hoe de materiaaldichtheid van wartels de dynamische prestaties beïnvloedt, wat leidt tot trage reactietijden, hogere vermogensvereisten en versnelde slijtage in roterende en reciprocerende systemen.

De materiaaldichtheid heeft een aanzienlijke invloed op het gewicht en de massatraagheid in bewegende toepassingen, waarbij aluminium wartels (2,7 g/cm³) een gewichtsbesparing van 70% opleveren in vergelijking met messing (8,5 g/cm³), nylon materialen (1,15 g/cm³) een gewichtsbesparing van 86%, terwijl roestvrij staal (7,9 g/cm³) duurzaamheid biedt bij een bescheiden gewichtsbesparing. Inzicht in deze dichtheidsrelaties maakt een optimale materiaalselectie mogelijk voor dynamische systemen die een nauwkeurige bewegingsbesturing en energie-efficiëntie vereisen.

Nog maar twee weken geleden nam Marcus Thompson, automatiseringsingenieur bij een verpakkingsbedrijf in Manchester (Verenigd Koninkrijk), contact met ons op nadat hun snelle robotassemblagelijn last had van positioneringsfouten en overmatig energieverbruik. De zware messing kabelwartels op roterende verbindingen creëerden ongewenste traagheid, waardoor de cyclustijden met 15% werden vertraagd. Nadat we waren overgestapt op onze lichtgewicht nylon wartels met equivalente IP68-bescherming1behaalde hun systeem de doelsnelheden terwijl het stroomverbruik met 22% werd verlaagd!

Inhoudsopgave

- Wat is materiaaldichtheid en hoe beïnvloedt het bewegende systemen?

- Hoe verhouden de verschillende wartelmaterialen zich qua dichtheid en gewicht?

- Wat zijn de implicaties van traagheid voor roterende en roterende toepassingen?

- Welke toepassingen profiteren het meest van wartelmaterialen met een lage dichtheid?

- Hoe kunt u gewichtsbesparing en prestatieverbeteringen berekenen?

- Veelgestelde vragen over materiaaldichtheid in bewegende toepassingen

Wat is materiaaldichtheid en hoe beïnvloedt het bewegende systemen?

Inzicht in materiaaldichtheid is cruciaal voor ingenieurs die bewegende systemen ontwerpen waarbij gewicht en traagheid een directe invloed hebben op prestaties, energieverbruik en operationele kosten.

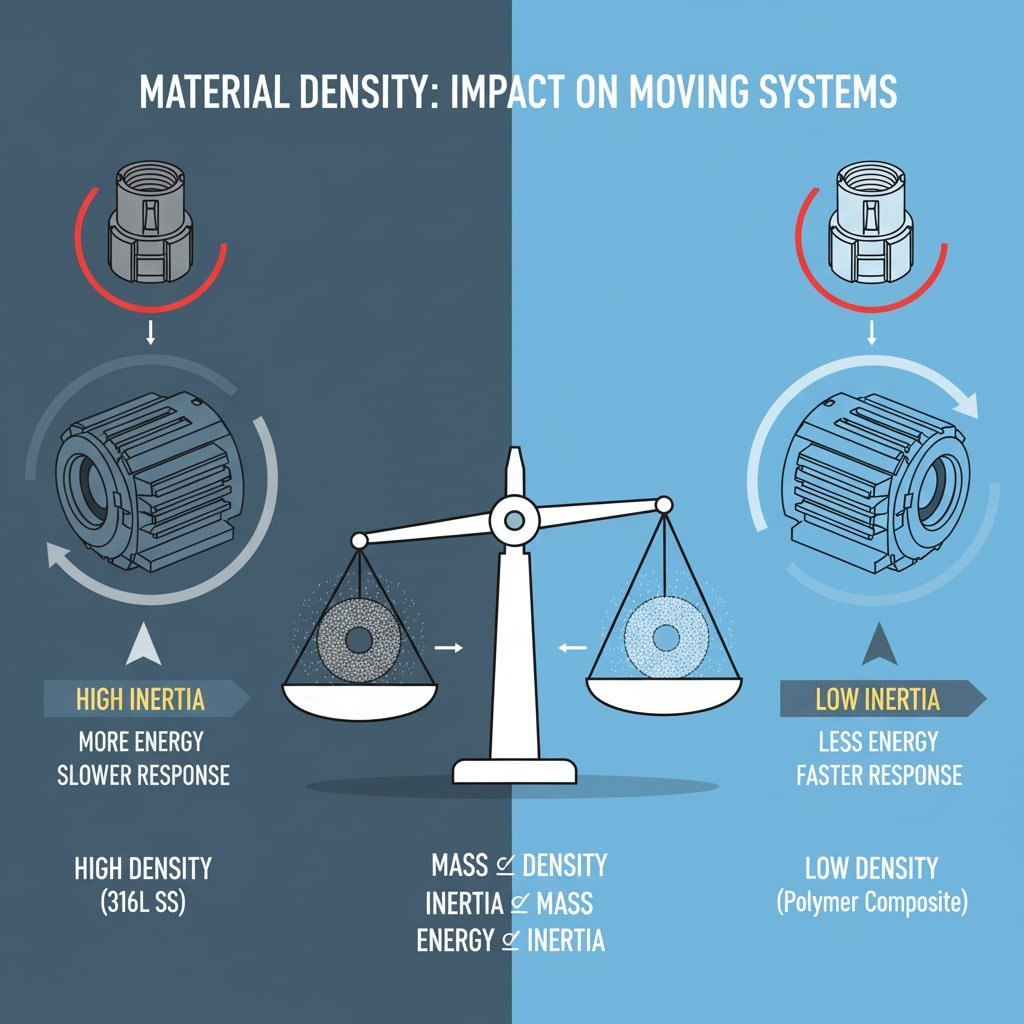

Materiaaldichtheid2gemeten in gram per kubieke centimeter (g/cm³), bepaalt de massa van de wartelcomponenten en heeft een directe invloed op de traagheid van het systeem, de acceleratiemogelijkheden en de energievereisten. In bewegende toepassingen verhogen materialen met een hogere dichtheid de rotatietraagheid, vereisen ze meer koppel voor acceleratie en verbruiken ze meer energie, terwijl materialen met een lagere dichtheid snellere reactietijden, een lager energieverbruik en betere dynamische prestaties mogelijk maken. De juiste dichtheidsselectie optimaliseert de systeemefficiëntie en operationele kosten.

Fundamentele dichtheidsconcepten

Massadistributie: De dichtheid bepaalt hoe de massa wordt verdeeld binnen de componenten van de kabeldoorvoer. Materialen met een hogere dichtheid concentreren meer massa in kleinere volumes, waardoor lokale traagheidseffecten toenemen die de dynamica van het systeem aanzienlijk kunnen beïnvloeden.

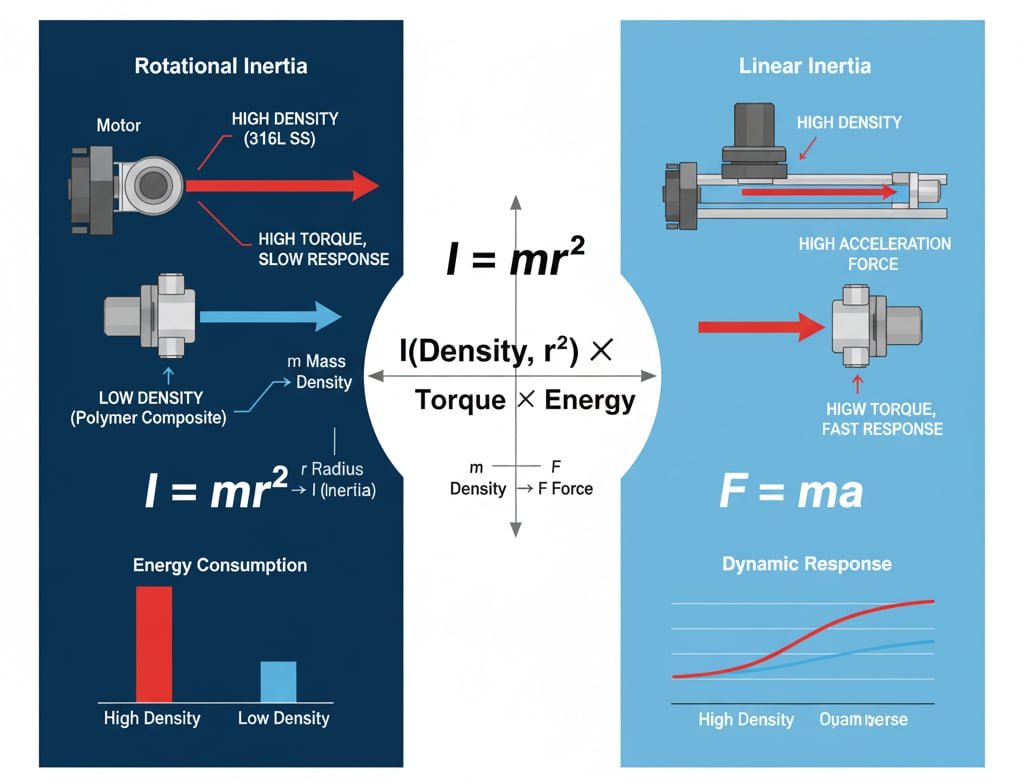

Rotatietraagheid: De traagheidsmoment3 (I = mr²) neemt evenredig toe met de massa, wat betekent dat de dichtheid een directe invloed heeft op hoeveel koppel er nodig is om roterende onderdelen te versnellen en hoeveel energie er wordt opgeslagen in roterende systemen.

Dynamische respons: Materialen met een lagere dichtheid maken snellere acceleratie en deceleratie mogelijk, waardoor de reactiesnelheid van het systeem verbetert en de settlingtijden in precisiepositioneringstoepassingen korter worden.

Invloed op systeemprestaties

Energieverbruik: Kabelwartels met een hogere dichtheid hebben meer energie nodig om te versnellen en vertragen, waardoor de operationele kosten toenemen en de algehele systeemefficiëntie afneemt, met name in toepassingen met een hoge cyclus.

Versnellingsmogelijkheden: Systemen met componenten met een lagere dichtheid kunnen hogere versnellingen bereiken met hetzelfde motorkoppel, waardoor snellere cyclustijden en een hogere productiviteit in geautomatiseerde systemen mogelijk zijn.

Trillingskenmerken: De materiaaldichtheid beïnvloedt de natuurlijke frequenties en trillingsmodi, wat de stabiliteit van het systeem en de positioneringsnauwkeurigheid in precisietoepassingen beïnvloedt.

Dynamische belastingseffecten

Centrifugale krachten4: In roterende toepassingen neemt de middelpuntvliedende kracht (F = mω²r) evenredig toe met de massa, waardoor er hogere spanningen ontstaan op montagehardware en ondersteuningsstructuren met dichtere materialen.

Gyroscopische effecten: Roterende massa's creëren gyroscopische momenten die veranderingen in oriëntatie tegengaan. Kabelwartels met een hogere dichtheid versterken deze effecten, wat de stabiliteit en besturing van het systeem kan beïnvloeden.

Vermoeiingsbelasting: Herhaalde versnellings- en vertragingscycli creëren vermoeiingsspanningen die toenemen met de massa van de onderdelen, waardoor de levensduur in toepassingen met een hoge dichtheid mogelijk afneemt.

Toepassingsspecifieke overwegingen

Servosystemen: Precisie-servotoepassingen vereisen een lage massatraagheid voor nauwkeurige positionering en snelle respons. De dichtheid van de kabelwartel heeft een directe invloed op de servo-afstemmingsparameters en haalbare prestaties.

Machines met hoge snelheid: Apparatuur die op hoge draaisnelheden werkt ondervindt aanzienlijke centrifugale effecten, waardoor materialen met een lage dichtheid essentieel zijn voor een veilige en efficiënte werking.

Mobiele apparatuur: Voertuigen, vliegtuigen en draagbare machines profiteren van gewichtsvermindering door kabelwartelmaterialen met een lage dichtheid, waardoor de brandstofefficiëntie en het laadvermogen verbeteren.

Bij Bepto begrijpen we hoe materiaaldichtheid de systeemprestaties beïnvloedt en houden we uitgebreide dichtheidsgegevens bij voor al onze wartelmaterialen, zodat klanten hun bewegende toepassingen kunnen optimaliseren voor maximale efficiëntie en prestaties.

Hoe verhouden de verschillende wartelmaterialen zich qua dichtheid en gewicht?

De materiaalselectie heeft een grote invloed op het gewicht en de dynamische prestaties van het systeem, waarbij verschillende legeringen en polymeren verschillende dichtheidskenmerken bieden voor verschillende bewegende toepassingen.

Vergelijking van de materiaaldichtheid van kabeldoorvoeringen toont nylon met 1,15 g/cm³ voor maximale gewichtsbesparing, aluminiumlegeringen met 2,7 g/cm³ voor een uitstekende sterkte-gewichtsverhouding, messing met 8,5 g/cm³ voor duurzaamheid met een matig gewichtsverlies en roestvrij staal met 7,9 g/cm³ voor corrosiebestendigheid bij een hogere dichtheid. Inzicht in deze verschillen maakt een optimale materiaalselectie mogelijk voor gewichtsgevoelige bewegende toepassingen.

Polymeer materiaalanalyse

Nylon Prestaties: Met een dichtheid van 1,15 g/cm³ bieden nylon wartels de optie met het laagste gewicht, terwijl ze uitstekende mechanische eigenschappen en chemische weerstand behouden die geschikt zijn voor veel industriële toepassingen.

Polycarbonaat Kenmerken: Met een gewicht van 1,20 g/cm³ biedt polycarbonaat vergelijkbare voordelen als nylon, met een verbeterde slagvastheid en optische helderheid voor toepassingen waarbij visuele inspectie vereist is.

PEEK-eigenschappen: Ultrahoogwaardige PEEK materialen met 1,30 g/cm³ bieden uitzonderlijke chemische weerstand en temperatuurbestendigheid met behoud van lage dichtheid voor veeleisende toepassingen.

Vergelijking metaallegering

Aluminium Voordelen: 6061-T6 aluminium van 2,7 g/cm³ biedt een uitstekende sterkte-gewichtsverhouding, waardoor het ideaal is voor ruimtevaarttoepassingen en toepassingen met hoge prestaties waarbij duurzaamheid van het metaal gepaard moet gaan met optimalisatie van het gewicht.

Messing Kenmerken: Standaard messinglegeringen van 8,5 g/cm³ bieden een superieure corrosiebestendigheid en bewerkbaarheid, maar hebben een aanzienlijk gewichtsverlies bij bewegende toepassingen.

Roestvrij staal Varianten: 316L roestvast staal van 7,9 g/cm³ biedt een uitstekende corrosiebestendigheid en sterkte, maar vereist een zorgvuldige afweging van de gewichtsimpact in dynamische systemen.

Gewichtsimpactanalyse

Vergelijking van het relatieve gewicht: Met messing als basis (100%) biedt aluminium een gewichtsbesparing van 68%, nylon een besparing van 86% en roestvrij staal een gewichtsbesparing van 7% ten opzichte van messing.

Volume Overwegingen: Voor equivalente wartelafmetingen bepaalt de materiaaldichtheid rechtstreeks het gewicht van de componenten, met aanzienlijke gevolgen voor systemen die meerdere wartels gebruiken op bewegende assemblages.

Cumulatieve effecten: In systemen met veel wartels kan de materiaalselectie resulteren in aanzienlijke verschillen in totaalgewicht die van invloed zijn op de algehele systeemprestaties en het energieverbruik.

Materiaaleigenschappen

| Materiaal | Dichtheid (g/cm³) | Relatief gewicht | Sterkte (MPa) | Temp Bereik (°C) | Corrosiebestendigheid | Kostenindex |

|---|---|---|---|---|---|---|

| Nylon | 1.15 | 14% | 80 | -40 tot +120 | Goed | 1.0 |

| Aluminium | 2.7 | 32% | 310 | -200 tot +200 | Uitstekend | 2.5 |

| Roestvrij staal | 7.9 | 93% | 520 | -200 tot +400 | Uitstekend | 4.0 |

| Messing | 8.5 | 100% | 340 | -40 tot +200 | Uitstekend | 3.0 |

Strategieën voor prestatieoptimalisatie

Toepassingsmatching: Selecteer materialen op basis van specifieke prestatievereisten, omgevingsomstandigheden en gewichtsgevoeligheid om een optimale balans van eigenschappen te bereiken.

Hybride benaderingen: Overweeg het gebruik van verschillende materialen voor verschillende onderdelen binnen hetzelfde systeem om de gewichtsverdeling en prestatiekenmerken te optimaliseren.

Ontwerpintegratie: Werk samen met leveranciers om het ontwerp van kabeldoorvoeringen te optimaliseren voor een minimaal gewicht met behoud van de vereiste mechanische en omgevingsprestaties.

Gewichtsimpact in de praktijk

Sarah Chen, werktuigbouwkundig ingenieur bij een halfgeleider wafer handling faciliteit in Seoul, Zuid-Korea, moest de inertie van hun precisiepositioneersysteem verminderen. De oorspronkelijke messing kabelwartels beperkten de versnellingsmogelijkheden en hadden een negatieve invloed op de doorvoer. Door over te schakelen op onze aluminium wartels met gelijkwaardige IP65-bescherming, konden ze het gewicht met 68% verminderen, waardoor ze 40% sneller konden positioneren en de productie-efficiëntie met 25% konden verbeteren, terwijl de vereiste precisie en duurzaamheid behouden bleven.

Wat zijn de implicaties van traagheid voor roterende en roterende toepassingen?

Rotatie- en lineaire traagheidseffecten van kabeldoorvoermaterialen hebben een aanzienlijke invloed op de systeemdynamica, het energieverbruik en de prestaties in toepassingen met bewegende machines.

De gevolgen van traagheid variëren sterk met de materiaaldichtheid, waarbij de rotatietraagheid toeneemt met het kwadraat van de straal (I = mr²), waardoor de plaatsing van kabeldoorvoeringen en de materiaalselectie kritisch zijn voor roterende systemen. Lineaire traagheid beïnvloedt versnellingskrachten die recht evenredig zijn met de massa, terwijl gyroscopische effecten van roterende massa's zorgen voor stabiliteitsuitdagingen die toenemen met de materiaaldichtheid. Inzicht in deze relaties maakt een optimaal systeemontwerp en materiaalkeuze mogelijk.

Traagheidsbasis

Traagheidsmoment berekenen: Voor roterende wartels geldt I = mr², waarbij de massa toeneemt met de dichtheid en de straal staat voor de afstand tot de rotatieas. Kleine toenames in dichtheid leiden tot aanzienlijke toenames in traagheid bij grotere stralen.

Koppelvereisten: Het vereiste acceleratiekoppel (τ = Iα) neemt evenredig toe met het traagheidsmoment, wat betekent dat dichtere materialen hogere motorkoppels vereisen en meer energie verbruiken tijdens snelheidsveranderingen.

Grenswaarden voor hoekversnelling: Het hoekversnellingsvermogen van het systeem (α = τ/I) neemt af naarmate de massatraagheid toeneemt, waardoor de dynamische prestaties en cyclustijden in toepassingen met hoge snelheid beperkt worden.

Overwegingen voor lineaire beweging

Versnellingskrachten: In heen-en-weergaande systemen neemt de vereiste kracht (F = ma) direct toe met de massa, waardoor materialen met een lage dichtheid essentieel zijn voor toepassingen met een hoge versnelling.

Stopafstand: Componenten met een grotere massa vereisen grotere stopkrachten en -afstanden, wat van invloed is op de veiligheidsmarges en het systeemontwerp in noodstopsituaties.

Trillingscontrole: Massa beïnvloedt natuurlijke frequenties en trillingskarakteristieken, waarbij lichtere materialen doorgaans een betere trillingsisolatie en -beheersing mogelijk maken.

Gyroscopische effecten in meerassige systemen

Gyroscopische momenten: Roterende massa's creëren gyroscopische momenten (M = Iω × Ω) die oriëntatieveranderingen tegengaan, met effecten die evenredig zijn met de rotatietraagheid en hoeksnelheden.

Implicaties voor de stabiliteit: Zwaar roterende kabelwartels kunnen ongewenste gyroscopische effecten veroorzaken die de besturing en stabiliteit van het systeem verstoren, vooral in meerassige robottoepassingen.

Precessiekrachten: Gyroscopische precessie creëert krachten loodrecht op toegepaste momenten, wat onverwacht gedrag van het systeem kan veroorzaken met onderdelen met een hoge massatraagheid.

Opslag en dissipatie van energie

Opslag van kinetische energie: Roterende systemen slaan kinetische energie (KE = ½Iω²) op die evenredig is met de traagheid, waardoor er meer energie nodig is en er meer energie verloren gaat tijdens het remmen.

Warmteopwekking: Energiedissipatie tijdens het vertragen creëert warmte die moet worden beheerd, waarbij systemen met een hogere massatraagheid meer warmte genereren en een betere koeling vereisen.

Regeneratief remmen: Systemen met een hoge inertie kunnen profiteren van regeneratief remmen om opgeslagen kinetische energie terug te winnen, maar vereisen een zorgvuldig systeemontwerp om de energiestromen te verwerken.

Toepassingsspecifieke traagheidsanalyse

Robotarmen: Kabelwartels op robotgewrichten dragen bij aan de traagheid van de verbinding en beïnvloeden de laadcapaciteit, de positioneringsnauwkeurigheid en het energieverbruik in de hele werkruimte.

Gereedschapsmachines: Op de spindel gemonteerde wartels beïnvloeden de snijdynamiek, de kwaliteit van de oppervlakteafwerking en de levensduur van het gereedschap doordat ze bijdragen aan de totale massatraagheid van de spindel.

Verpakkingsmateriaal: Verpakkingsmachines met hoge snelheid vereisen een minimale traagheid voor snelle start-stop cycli, waardoor materiaaldichtheid een kritieke selectiefactor is.

Strategieën voor traagheidsreductie

Plaatsingsoptimalisatie: Plaats de wartels zo dicht mogelijk bij de rotatieassen om hun bijdrage aan de traagheid van het systeem (I ∝ r²) te minimaliseren.

Materiaalkeuze: Kies materialen met de laagste dichtheid die voldoen aan de omgevings- en mechanische vereisten om de bijdrage van massa aan de traagheid van het systeem te minimaliseren.

Ontwerpintegratie: Werken samen met systeemontwerpers om kabelbeheer te integreren in structurele componenten, zodat er minder aparte kabelwartels nodig zijn.

Kwantitatieve effectbeoordeling

| Type toepassing | Traagheidsgevoeligheid | Gevolgen voor de dichtheid | Aanbevolen materialen | Prestatiewinst |

|---|---|---|---|---|

| Robotica met hoge snelheid | Kritisch | 5-10x verschil in koppel | Nylon, aluminium | 30-50% snellere cycli |

| Precisiepositionering | Hoog | 2-5x versnellingslimiet | Aluminium, Nylon | 20-40% betere nauwkeurigheid |

| Algemene automatisering | Matig | 1,5-3x energieverbruik | Diverse | 10-25% energiebesparing |

| Zware machines | Laag | Minimale impact | Standaard materialen | <10% verbetering |

Dynamische prestatieoptimalisatie

Servo afstellen: Door de lagere massatraagheid zijn hogere servoversterkingen en een betere dynamische respons mogelijk, waardoor de positioneringsnauwkeurigheid verbetert en de settlingtijden korter worden.

Resonantievermijding: Verminderde massa helpt de natuurlijke frequenties weg te verschuiven van de werksnelheden, waardoor trillingen worden geminimaliseerd en de stabiliteit van het systeem wordt verbeterd.

Controlebandbreedte: Systemen met een lagere massatraagheid kunnen een grotere regelbandbreedte bereiken, waardoor storingen beter worden afgeweerd en de prestaties verbeteren.

Klaus Mueller, automatiseringsspecialist bij een autoassemblagefabriek in Stuttgart, Duitsland, worstelde met cyclustijdbeperkingen in hun robotlascellen. De zware messing wartels op de robotpols beperkten de acceleratie en verlengden de cyclustijden. Na een analyse van de traagheidsbijdragen en het overschakelen op onze lichtgewicht nylon wartels, verminderden ze de traagheid van de polsen met 75%, waardoor 35% snellere robotbewegingen mogelijk werden en de productiedoorvoer met 18% verbeterde, terwijl de laskwaliteit en duurzaamheidseisen gehandhaafd bleven.

Welke toepassingen profiteren het meest van wartelmaterialen met een lage dichtheid?

Het identificeren van toepassingen waar de materiaaldichtheid de prestaties aanzienlijk beïnvloedt, helpt ingenieurs om prioriteit te geven aan gewichtsoptimalisatie en de juiste materialen voor kabeldoorvoer te selecteren voor maximaal voordeel.

Toepassingen die het meest profiteren van kabelwartelmaterialen met een lage dichtheid zijn onder andere hogesnelheidsrobotica, precisiepositioneersystemen, luchtvaartapparatuur, mobiele machines, hoogfrequente heen-en-weergaande systemen en elke toepassing waar traagheid van invloed is op cyclustijden, energieverbruik of dynamische prestaties. Deze veeleisende omgevingen vereisen een zorgvuldige materiaalselectie om de efficiëntie en het vermogen van het systeem te optimaliseren.

Automatiseringssystemen met hoge snelheid

Roboticatoepassingen: Pick-and-place robots, assemblagesystemen en verpakkingsapparatuur die op hoge snelheden werken, profiteren aanzienlijk van de verminderde inertie, waardoor ze sneller kunnen accelereren en de cyclustijden verbeteren.

CNC-bewerkingsmachines: Verspaningscentra met hoge snelheid vereisen een minimale massatraagheid van de spindel voor snelle acceleratie en deceleratie, waardoor kabelwartels met een lage dichtheid essentieel zijn voor optimale prestaties.

Elektronische assemblage: Machines voor SMT-plaatsing en handlingapparatuur voor halfgeleiders vereisen nauwkeurige, snelle bewegingen waarbij elke gram gewichtsbesparing de doorvoer en nauwkeurigheid verbetert.

Ruimtevaart en defensietoepassingen

Vliegtuigsystemen: Gewichtsreductie heeft een directe invloed op brandstofefficiëntie, laadvermogen en prestaties, waardoor kabelwartels met een lage dichtheid waardevol zijn voor alle elektrische systemen in vliegtuigen.

Satellietapparatuur: Ruimtetoepassingen hebben extreme gewichtsbeperkingen waarbij elke gram telt en de lichtst mogelijke kabelbeheeroplossingen nodig zijn met behoud van betrouwbaarheid.

UAV/Drone-systemen: Onbemande voertuigen profiteren van gewichtsvermindering door een verbeterde vliegtijd, laadcapaciteit en wendbaarheid met lichtgewicht kabelwartels.

Mobiele en draagbare apparatuur

Bouwmachines: Mobiele apparatuur profiteert van gewichtsvermindering door een efficiënter brandstofverbruik, minder bodemdruk en een betere wendbaarheid.

Medische hulpmiddelen: Draagbare medische apparatuur en robotchirurgische systemen vereisen lichtgewicht componenten voor gebruikerscomfort en nauwkeurige besturingsmogelijkheden.

Veldinstrumentatie: Draagbare meet- en testapparatuur profiteert van gewichtsvermindering voor gebruiksgemak en een optimale levensduur van de batterij.

Precisie Motion Control Systemen

Productie van halfgeleiders: Wafer handling-, lithografie- en inspectieapparatuur vereisen uiterst nauwkeurige positionering waarbij traagheid een directe invloed heeft op nauwkeurigheid en doorvoer.

Optische systemen: Telescoopbevestigingen, laserpositioneringssystemen en optische inspectieapparatuur profiteren van de verminderde traagheid voor een betere richtnauwkeurigheid en stabiliteit.

Meetapparatuur: Coördinatenmeetmachines en precisiemeetsystemen hebben een minimale traagheid nodig voor nauwkeurige metingen en hoge scansnelheden.

Toepassingen voor hoge frequenties

Trillingstesten: Shakersystemen en apparatuur voor het testen van trillingen profiteren van een lagere bewegende massa om hogere frequenties en versnellingsniveaus te bereiken.

Zuigermachines: Compressoren, pompen en motoren met zuigercomponenten profiteren van gewichtsvermindering om trillingen te minimaliseren en de efficiëntie te verbeteren.

Oscillerende systemen: Apparatuur met oscillerende of heen en weer gaande bewegingen heeft baat bij verminderde traagheid om hogere frequenties en een lager energieverbruik te bereiken.

Analyse van toepassingsvoordelen

| Toepassingscategorie | Gewichtsgevoeligheid | Prestatie-impact | Typische verbetering | ROI Tijdlijn |

|---|---|---|---|---|

| Robotica met hoge snelheid | Kritisch | Reductie cyclustijd | 20-50% sneller | 3-6 maanden |

| Ruimtevaartsystemen | Kritisch | Voordeel brandstof/lading | 5-15% efficiëntie | 6-12 maanden |

| Precisiepositionering | Hoog | Nauwkeurigheidsverbetering | 30-60% beter | 6-18 maanden |

| Mobiele uitrusting | Hoog | Efficiëntiewinst | 10-25% verbetering | 12-24 maanden |

| Algemene automatisering | Matig | Energiebesparing | 5-20% reductie | 18-36 maanden |

Selectiecriteria voor gewichtskritische toepassingen

Prestatievereisten: Evalueren hoe gewichtsvermindering van invloed is op belangrijke prestatiecijfers zoals cyclustijd, nauwkeurigheid, energieverbruik en doorvoer.

Milieubeperkingen: Houd rekening met bedrijfsomstandigheden, chemische blootstelling, temperatuurbereiken en mechanische spanningen om ervoor te zorgen dat materialen met een lage dichtheid voldoen aan de vereisten van de toepassing.

Kosten-batenanalyse: Potentiële besparingen door verbeterde prestaties, lager energieverbruik en verbeterde systeemmogelijkheden afzetten tegen verschillen in materiaalkosten.

Implementatiestrategieën

Systeembrede aanpak: Overweeg gewichtsvermindering in het hele systeem, niet alleen in afzonderlijke onderdelen, om de prestatievoordelen te maximaliseren.

Gefaseerde implementatie: Begin met de locaties met de grootste impact waar gewichtsvermindering het meeste voordeel oplevert en breid dit vervolgens uit naar andere systeemgebieden.

Prestatiemonitoring: Meet werkelijke prestatieverbeteringen om beslissingen over materiaalselectie te valideren en toekomstige ontwerpen te optimaliseren.

Meerassige overwegingen

Cumulatieve effecten: In meerassige systemen nemen de voordelen van gewichtsreductie toe naarmate elke as andere assen beïnvloedt, waardoor een uitgebreide gewichtsoptimalisatie bijzonder waardevol is.

Dynamische koppeling: Verminderde traagheid in één as kan de prestaties in gekoppelde assen verbeteren, waardoor systeembrede voordelen ontstaan door strategische gewichtsvermindering.

Besturingsoptimalisatie: Een lagere massatraagheid van het systeem maakt een agressievere afstelling van de regeling mogelijk, waardoor de algehele prestaties van het systeem verbeteren, naast de eenvoudige voordelen van gewichtsvermindering.

Isabella Rodriguez, projectingenieur bij een farmaceutische verpakkingsfabriek in Barcelona, Spanje, moest de productiesnelheid verhogen op hun blisterverpakkingslijn met hoge snelheid. De bestaande messing kabelwartels op roterende indexeringsmechanismen beperkten de versnelling vanwege de hoge inertie. Na het uitvoeren van een uitgebreide gewichtsanalyse en het overschakelen op onze nylon wartels met gelijkwaardige chemische weerstand, verminderden ze de roterende inertie met 80%, waardoor de indexeersnelheden 45% hoger werden en de totale doorvoer van de lijn met 28% toenam, terwijl de productkwaliteit behouden bleef en voldaan werd aan de normen van de farmaceutische industrie.

Hoe kunt u gewichtsbesparing en prestatieverbeteringen berekenen?

Het kwantificeren van gewichtsbesparing en prestatievoordelen maakt beslissingen over de materiaalselectie op basis van gegevens mogelijk en rechtvaardigt investeringen in geoptimaliseerde wartelmaterialen voor bewegende toepassingen.

Berekeningen voor gewichtsbesparing omvatten het vergelijken van materiaaldichtheden en componentvolumes, terwijl voor prestatieverbeteringen veranderingen in traagheid, versnellingsvermogen en verschillen in energieverbruik moeten worden geanalyseerd. Belangrijke berekeningen zijn rotatietraagheid (I = mr²), versnellingskoppel (τ = Iα) en kinetische energie (KE = ½Iω²) om de voordelen van optimalisatie van materiaaldichtheid te kwantificeren. Een goede analyse toont de ROI aan en leidt tot een optimale materiaalselectie.

Basismethoden voor het berekenen van gewichten

Berekeningen op basis van volume: Bepaal het volume van de wartel aan de hand van technische tekeningen of metingen en vermenigvuldig dit met de materiaaldichtheid om het gewicht van de componenten voor verschillende materialen te berekenen.

Vergelijkende analyse: Gebruik messing als basis (100%) en bereken de procentuele gewichtsvermindering voor alternatieve materialen: aluminium (68% vermindering), nylon (86% vermindering), roestvrij staal (7% vermindering).

Invloed op systeemniveau: Tel de gewichtsbesparing van individuele componenten op voor alle wartels in het bewegende systeem om de totale gewichtsbesparing en cumulatieve voordelen te bepalen.

Traagheid Impactberekeningen

Rotatietraagheidsformule: Bereken het traagheidsmoment (I = Σmr²) voor elke wartel op basis van de massa en de afstand tot de rotatieas en vergelijk vervolgens de totalen voor verschillende materialen.

Voordelen van traagheidsreductie: Bepaal de procentuele traagheidsreductie en bereken de overeenkomstige verbeteringen in acceleratievermogen (α = τ/I) voor constant beschikbaar koppel.

Systemen met meerdere componenten: Bereken voor systemen met meerdere roterende assemblages de traagheid voor elke as en bepaal de cumulatieve voordelen van strategieën voor gewichtsvermindering.

Prestatieverbeteringscijfers

Versnelling verbeteren: Bereken verbeterde acceleratie (α₂/α₁ = I₁/I₂) op basis van traagheidsreductie, wat zich vertaalt in snellere cyclustijden en verbeterde productiviteit.

Vermindering van koppelvereisten: Bepaal verminderde koppelvereisten (τ = Iα) voor gelijkwaardige acceleratie, waardoor kleinere motoren of hogere prestaties met bestaande aandrijvingen mogelijk zijn.

Analyse van energieverbruik: Bereken kinetische energieverschillen (ΔKE = ½ΔIω²) om de energiebesparing tijdens acceleratiecycli en de algehele vermindering van het energieverbruik te kwantificeren.

Economische effectbeoordeling

Besparingen op energiekosten: Bereken de jaarlijkse verlaging van de energiekosten op basis van energiebesparing, bedrijfsuren en lokale elektriciteitstarieven om de doorlopende operationele voordelen te bepalen.

Productiviteitsverbeteringen: Kwantificeer de toename in productiesnelheid door snellere cyclustijden en bereken de impact op de inkomsten door verbeterde doorvoer en capaciteitsgebruik.

Optimalisatie van apparatuur: Mogelijkheden voor downsizing van motoren, aandrijvingen en structurele componenten beoordelen op basis van lagere traagheidseisen en bijbehorende kostenbesparingen.

Rekenvoorbeelden en formules

Voorbeeld van gewichtsbesparing:

- Messing wartel: 500 g (dichtheid 8,5 g/cm³)

- Nylon alternatief: 68g (dichtheid 1,15 g/cm³)

- Gewichtsvermindering: 432 g (86% besparing)

Voorbeeld van traagheidsberekening:

- Oorspronkelijke traagheid: I₁ = 0,5 kg⋅m²

- Verminderde traagheid: I₂ = 0,2 kg⋅m²

- Versnelling verbeterd: 2,5x sneller (I₁/I₂)

Voorbeeld van energiebesparing:

- Reductie kinetische energie: ΔKE = ½(I₁-I₂)ω²

- Voor ω = 100 rad/s: ΔKE = 1.500 J per cyclus

- Jaarlijkse besparingen zijn afhankelijk van de cyclusfrequentie

Raamwerk voor ROI-berekening

| Uitkeringscategorie | Berekeningsmethode | Typisch bereik | Terugverdientijd |

|---|---|---|---|

| Energiebesparing | Vermogensreductie × uren × tarief | 5-25% kostenreductie | 2-4 jaar |

| Productiviteitswinst | Verbetering cyclustijd × productiewaarde | 10-40% doorvoer | 6-18 maanden |

| Optimalisatie van apparatuur | Lagere kosten voor onderdelen | 5-20% kapitaalbesparingen | Projectafhankelijk |

| Onderhoud Vermindering | Minder stress × onderhoudskosten | 10-30% kostenreductie | 1-3 jaar |

Gevoeligheidsanalyse

Parametervariaties: Analyseren hoe veranderingen in werksnelheid, cyclusfrequentie en systeemconfiguratie de voordelen van gewichtsreductie beïnvloeden om optimale toepassingen te identificeren.

Bereiken materiaaleigenschappen: Houd rekening met variaties in materiaaleigenschappen en fabricagetoleranties om realistische bereiken voor prestatieverbetering vast te stellen.

Effecten bedrijfsomstandigheden: Evalueren hoe temperatuur, omgeving en veroudering de materiaaleigenschappen en prestatievoordelen op lange termijn beïnvloeden.

Validatie en verificatie

Prototype testen: Voer gecontroleerde tests uit waarbij verschillende materialen onder werkelijke bedrijfsomstandigheden worden vergeleken om de berekende prestatieverbeteringen te valideren.

Prestatiemonitoring: Implementeer meetsystemen om het werkelijke energieverbruik, de cyclustijden en productiviteitsverbeteringen na materiaalwijzigingen bij te houden.

Continue optimalisatie: Gebruik prestatiegegevens om berekeningen te verfijnen en aanvullende optimalisatiemogelijkheden in het hele systeem te identificeren.

Geavanceerde analysetechnieken

Eindige Elementen Analyse5: Gebruik FEA-software om complexe geometrieën en belastingsomstandigheden te modelleren voor nauwkeurige traagheidsberekeningen en spanningsanalyses.

Dynamische simulatie: Gebruik multi-body dynamics-software om het gedrag van het volledige systeem te simuleren en prestatieverbeteringen door gewichtsvermindering te voorspellen.

Algoritmen voor optimalisatie: Gebruik wiskundige optimalisatie om de optimale materiaalverdeling en componentgrootte te bepalen voor maximaal prestatievoordeel.

Documentatie en rapportage

Berekeningsdocumentatie: Gedetailleerde dossiers bijhouden van alle berekeningen, aannames en validatiegegevens om beslissingen over materiaalselectie en toekomstige optimalisaties te ondersteunen.

Prestaties bijhouden: Vaststellen van nulmetingen en bijhouden van werkelijke verbeteringen om berekeningen te valideren en ROI aan te tonen aan belanghebbenden.

Database met beste praktijken: Ontwikkelen van een interne database van succesvolle gewichtsoptimalisatieprojecten als leidraad voor toekomstige materiaalselectie en ontwerpbeslissingen.

Thomas Anderson, ontwerpingenieur bij een fabrikant van windturbines in Kopenhagen, Denemarken, moest de rotatiesystemen van de gondel optimaliseren voor betere prestaties bij het volgen van de wind. Met behulp van ons rekenraamwerk stelde hij vast dat omschakeling van messing naar aluminium wartels de massatraagheid van de gondel met 15% zou verminderen, waardoor de gieringsrespons 30% sneller zou zijn en de energieopname met 3-5% per jaar zou verbeteren. De gedetailleerde ROI-analyse toonde een terugverdientijd van 14 maanden door de toegenomen energieproductie, waardoor de materiaalupgrade voor hun gehele turbinepark gerechtvaardigd was.

Conclusie

De materiaaldichtheid heeft een aanzienlijke invloed op het gewicht en de traagheid in bewegende toepassingen, waarbij de juiste selectie aanzienlijke prestatieverbeteringen en kostenbesparingen mogelijk maakt. Nylon wartels met een gewicht van 1,15 g/cm³ zorgen voor een maximale gewichtsbesparing (86% vs. messing), aluminium biedt een uitstekende sterkte-gewichtsverhouding met 2,7 g/cm³, terwijl de vereiste omgevings- en mechanische prestaties behouden blijven. Inzicht in traagheidsrelaties (I = mr²) en het berekenen van kwantitatieve voordelen maakt een datagestuurde materiaalselectie mogelijk die de systeemdynamiek optimaliseert, het energieverbruik verlaagt en de productiviteit verbetert. Bij Bepto helpen onze uitgebreide materialendatabase en technische ondersteuning klanten bij het selecteren van optimale wartelmaterialen voor hun specifieke bewegende toepassingen, waarbij een maximaal prestatievoordeel wordt gegarandeerd terwijl aan alle operationele eisen wordt voldaan door middel van bewezen berekeningsmethoden en gevalideerde prestatieverbeteringen.

Veelgestelde vragen over materiaaldichtheid in bewegende toepassingen

V: Hoeveel gewicht kan ik besparen door over te schakelen van messing naar nylon wartels?

A: Nylon wartels zorgen voor ongeveer 86% minder gewicht in vergelijking met messing, met een dichtheid van 1,15 g/cm³ tegenover 8,5 g/cm³ voor messing. Dit betekent een aanzienlijke gewichtsbesparing in systemen die meerdere wartels gebruiken op bewegende assemblages.

V: Hebben lichtgewicht wartels invloed op de duurzaamheid en betrouwbaarheid van het systeem?

A: Moderne kabelwartels van nylon en aluminium voldoen aan dezelfde IP-classificaties en milieunormen als zwaardere materialen wanneer ze op de juiste manier worden geselecteerd. Onze materialen worden streng getest om betrouwbaarheid op lange termijn te garanderen en tegelijkertijd het gewicht te optimaliseren.

V: Hoe bereken ik de vermindering in traagheid door lichtere wartels te gebruiken?

A: Bereken de rotatietraagheid met I = mr² waarbij m de massa is en r de afstand tot de rotatieas. Gewichtsvermindering vermindert direct de traagheid, waarbij de voordelen toenemen met het kwadraat van de afstand tot het rotatiecentrum.

V: Welke toepassingen hebben het meeste baat bij kabelwartelmaterialen met een lage dichtheid?

A: Hogesnelheidsrobotica, precisiepositioneersystemen, luchtvaartapparatuur en alle toepassingen waarbij traagheid de cyclustijden of het energieverbruik beïnvloedt, profiteren het meest. Systemen met frequente versnellings-/vertragingscycli laten de grootste verbetering zien.

V: Wat is de typische ROI voor het overschakelen op lichtgewicht kabeldoorvoermaterialen?

A: De ROI varieert per toepassing, maar ligt meestal tussen 6-24 maanden door verbeterde productiviteit, lager energieverbruik en mogelijke downsizing van apparatuur. Snelle automatiseringssystemen zijn vaak binnen 6-12 maanden terugverdiend.

-

Bekijk de officiële definitie voor de IP68-beschermingsgraad, die staat voor bescherming tegen stof en voortdurende onderdompeling in water. ↩

-

Leer de wetenschappelijke definitie van dichtheid als een maat voor massa per volume-eenheid en het belang ervan in de materiaalkunde. ↩

-

Het concept van traagheidsmoment verkennen, een maat voor de weerstand van een object tegen veranderingen in zijn draaibeweging. ↩

-

De schijnbare buitenwaartse kracht op een roterende massa begrijpen en de formule om deze te berekenen doornemen. ↩

-

Ontdek hoe Finite Element Analysis (FEA) een krachtige computersimulatiemethode is die in de techniek wordt gebruikt om spanningen en dynamica te modelleren. ↩