Inleiding

Stelt u zich eens voor dat u ontdekt dat de kabelwartels van uw kritieke infrastructuur het al na twee jaar begeven hebben in plaats van de verwachte levensduur van 20 jaar. Veroudering van de omgeving verslechtert stilletjes de prestaties van afdichtingen, waardoor betrouwbare verbindingen veranderen in potentiële storingspunten die miljoenen aan uitvaltijd en veiligheidsrisico's kunnen kosten.

Veroudering van de omgeving door hitte, UV-straling en chemische blootstelling vermindert de prestaties van 30-70% kabelwartelafdichting aanzienlijk na verloop van tijd, waarbij elastomeerverharding, scheuren en dimensionale veranderingen de primaire storingsmechanismen zijn die kunnen worden beperkt door een juiste materiaalselectie en versnelde verouderingstestprotocollen. Inzicht in deze degradatiepatronen stelt ingenieurs in staat om de juiste afdichtingsoplossingen te specificeren voor betrouwbaarheid op de lange termijn.

Vorig jaar nam Marcus, een operationeel manager van een zonnepark in Arizona, contact met me op nadat hij had ervaren dat hun kabelwartels op grote schaal defect raakten na slechts 18 maanden te zijn blootgesteld aan de woestijn. Door de combinatie van extreme hitte en UV-straling waren hun standaard afdichtingen broos geworden, waardoor ze niet meer goed functioneerden. IP-classificaties1 en de veiligheid van de apparatuur in gevaar brengen. Dit scenario uit de praktijk illustreert perfect waarom de verouderingseffecten op de prestaties van afdichtingen serieuze aandacht vereisen van ingenieurs en inkoopprofessionals.

Inhoudsopgave

- Wat zijn de belangrijkste verouderingsmechanismen die van invloed zijn op wartelafdichtingen?

- Hoe beïnvloedt hitteveroudering verschillende afdichtingsmaterialen?

- Welke rol speelt UV-straling bij de degradatie van afdichtingen?

- Hoe beïnvloedt chemische blootstelling de afdichtingsprestaties op lange termijn?

- Welke materialen bieden superieure weerstand tegen veroudering?

- Veelgestelde vragen over het verouderen van warteldichtingen

Wat zijn de belangrijkste verouderingsmechanismen die van invloed zijn op wartelafdichtingen?

Inzicht in de fundamentele verouderingsprocessen helpt ingenieurs bij het voorspellen en voorkomen van vroegtijdige defecten aan afdichtingen in veeleisende toepassingen.

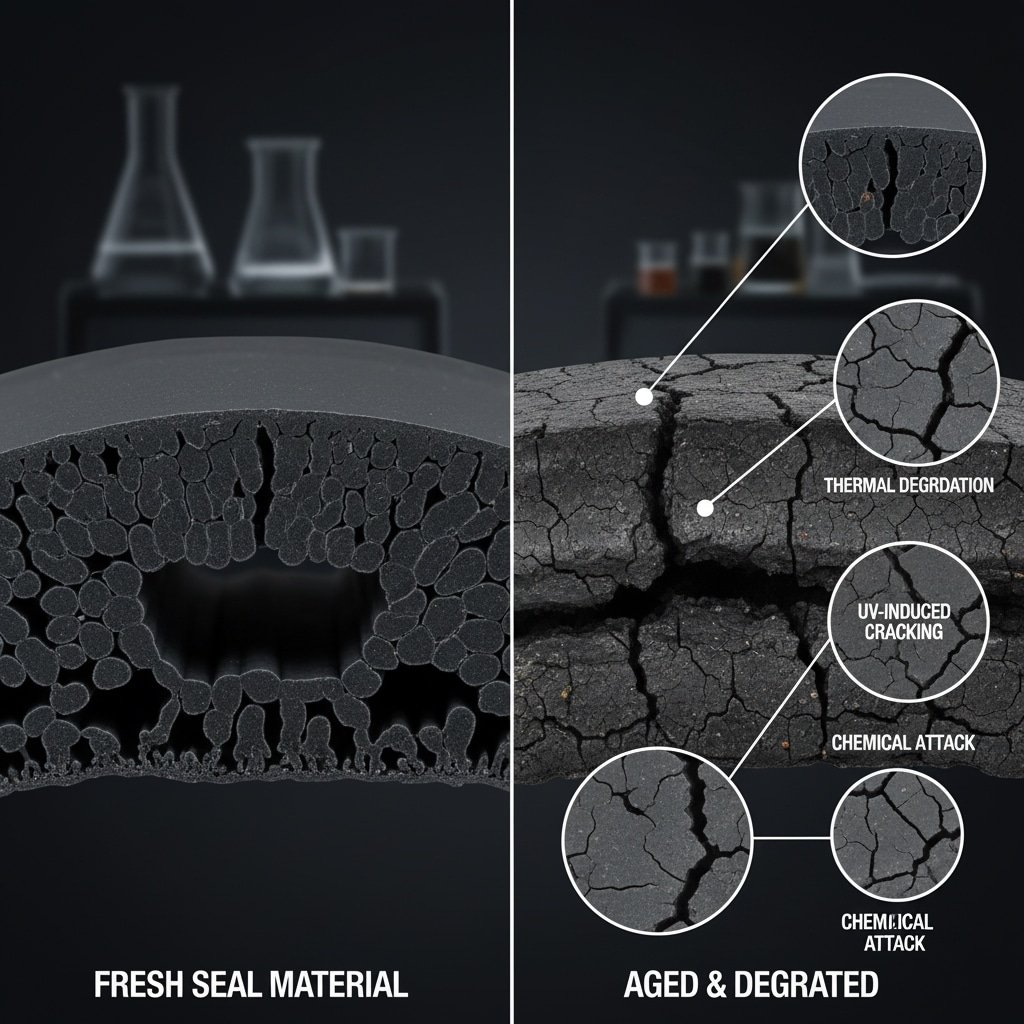

De primaire verouderingsmechanismen die van invloed zijn op kabelwartelafdichtingen zijn onder andere thermische degradatie die het volgende veroorzaakt splitsing van polymeerketens2UV-geïnduceerde fotooxidatie die leidt tot barsten in het oppervlak, chemische aantasting door oliën en oplosmiddelen die zwelling of verharding veroorzaakt en blootstelling aan ozon die leidt tot spanningsbarsten, waarbij elk mechanisme voorspelbare degradatiepatronen volgt die kunnen worden versneld voor testdoeleinden. Deze mechanismen werken vaak synergetisch, waardoor de algehele afbraak sneller verloopt dan de individuele effecten.

Mechanismen van thermische degradatie

Blootstelling aan hitte initieert verschillende destructieve processen in elastomere afdichtingen:

Afsplitsing van polymeerketens:

- Hoge temperaturen breken moleculaire bindingen in elastomeerketens

- Resulteert in verminderde treksterkte en rekeigenschappen

- Versneld door zuurstofaanwezigheid (thermo-oxidatieve afbraak)

Cross-linking Veranderingen:

- Er worden extra crosslinks gevormd, waardoor de hardheid toeneemt

- Minder flexibiliteit en compressieset3 weerstand

- Verlies van elastische hersteleigenschappen

Vluchtig verlies:

- Weekmakers en technische hulpstoffen verdampen bij hoge temperaturen

- Materiaal wordt broos en vatbaar voor barsten

- Maatkrimp beïnvloedt de contactdruk van de afdichting

Effecten van UV-straling

Blootstelling aan ultraviolet veroorzaakt specifieke afbraakpatronen:

Fotooxidatieproces:

- UV-energie breekt polymeerbindingen, waardoor vrije radicalen ontstaan

- Zuurstof reageert met vrije radicalen en vormt zo carbonylgroepen

- De oppervlaktelaag wordt bros terwijl de kern flexibel blijft

Scheuren in het oppervlak:

- Differentiële degradatie tussen oppervlak en kern creëert stress

- Microscheurtjes verspreiden zich onder mechanische spanning

- Door verminderde barrière-eigenschappen kan vocht binnendringen

Mechanismen van chemische aanvallen

Verschillende chemicaliën veroorzaken verschillende manieren van afbraak:

Afbraak door zwelling:

- Compatibele oplosmiddelen veroorzaken zwelling van polymeer

- Verminderde mechanische eigenschappen en dimensionale instabiliteit

- Mogelijke extrusie uit wartelbehuizing

Verhardingseffecten:

- Bepaalde chemicaliën onttrekken weekmakers of veroorzaken extra vernetting

- Verhoogde hardheid en verminderde flexibiliteit

- Compressieset en degradatie van de afdichtingskracht

Hoe beïnvloedt hitteveroudering verschillende afdichtingsmaterialen?

Temperatuureffecten variëren aanzienlijk tussen verschillende elastomeerfamilies, waardoor de materiaalselectie kritisch is voor toepassingen bij hoge temperaturen.

De gevolgen van hitteveroudering variëren sterk per materiaaltype, waarbij siliconen hun flexibiliteit behouden tot 200°C terwijl standaardnitril aanzienlijk verhardt boven 100°C, EPDM een uitstekende thermische stabiliteit vertoont tot 150°C en fluorelastomeren (Viton) superieure prestaties leveren tot 250°C, waardoor de materiaalkeuze cruciaal is voor temperatuurspecifieke toepassingen. Onze vergelijkende tests onthullen deze prestatieverschillen door middel van versnelde verouderingsprotocollen.

Vergelijking van materiaalprestaties

| Type materiaal | Max. onderhoudstemperatuur | Hitteverouderingsweerstand | Typische toepassingen |

|---|---|---|---|

| Standaard NBR | 100°C | Slecht | Algemeen industrieel |

| HNBR | 150°C | Goed | Auto-industrie, olie & gas |

| EPDM | 150°C | Uitstekend | Buiten, stoom |

| Silicone | 200°C | Uitstekend | Hoge temperatuur, voedselkwaliteit |

| Fluorelastomeer | 250°C | Uitmuntend | Chemisch, lucht- en ruimtevaart |

Resultaten versnelde verouderingstest

Ons laboratorium voert systematisch verouderingsstudies uit volgens ASTM D5734 protocollen:

Testomstandigheden:

- Temperatuur: 70°C, 100°C, 125°C, 150°C

- Duur: 168, 504, 1008 uur

- Gemeten eigenschappen: Hardheid, treksterkte, rek, compressieset

Belangrijkste bevindingen:

- NBR vertoont 40% hardheidstoename na 1000 uur bij 100°C

- EPDM behoudt gedurende langere periodes stabiele eigenschappen tot 150°C

- Silicone vertoont minimale veranderingen in eigenschappen over het hele temperatuurbereik

- Fluorelastomeren vertonen minder dan 10% degradatie van eigenschappen bij 200°C

Prestatiecorrelatie in de praktijk

Laboratoriumresultaten moeten correleren met prestaties in de praktijk. We volgen installaties in verschillende omgevingen:

Toepassingen bij hoge temperaturen:

- Staalfabriek kabelwartels werkend bij 120°C omgeving

- Krachtcentrale-installaties met blootstelling aan stoom

- Woestijnzonne-installaties met oppervlaktetemperaturen van 80°C

Prestatiemonitoring:

- Jaarlijkse zegelinspectie en eigendomscontrole

- Foutenanalyse van verwijderde componenten

- Correlatie tussen laboratoriumvoorspellingen en prestaties in het veld

Hassan, die een petrochemische faciliteit in Koeweit beheert, koos aanvankelijk uit kostenoverwegingen voor standaard NBR-afdichtingen. Nadat hij binnen 6 maanden storingen had ondervonden als gevolg van omgevingstemperaturen van 60°C en blootstelling aan koolwaterstoffen, schakelde hij over op onze HNBR-afdichtingen. De upgrade elimineerde storingen en verlaagde de onderhoudskosten met 75% in twee jaar, wat de waarde aantoont van de juiste materiaalselectie voor thermische omgevingen.

Welke rol speelt UV-straling bij de degradatie van afdichtingen?

Blootstelling aan ultraviolet licht creëert unieke afbraakpatronen die aanzienlijk verschillen van thermische veroudering, waardoor specifieke materiaalformules voor buitentoepassingen nodig zijn.

UV-straling veroorzaakt foto-oxidatie in elastomeeroppervlakken, waardoor een brosse buitenlaag ontstaat terwijl de kern flexibel blijft, wat leidt tot oppervlaktescheurtjes die de integriteit van de afdichting binnen 2-5 jaar aantasten, afhankelijk van de samenstelling van het materiaal en de UV-intensiteit. Inzicht in UV-effecten maakt een juiste specificatie voor buiteninstallaties mogelijk.

UV-degradatiemechanismen

Ultraviolette straling zet complexe chemische reacties in gang:

Absorptie van fotonenergie:

- UV-golflengten (280-400 nm) leveren voldoende energie om polymeerbindingen te breken.

- Kortere golflengten (UV-B, UV-C) veroorzaken ernstigere schade

- Intensiteit en blootstellingsduur bepalen afbraaksnelheid

Vorming van vrije radicalen:

- Gebroken bindingen creëren reactieve vrije radicalen

- Kettingreacties verspreiden schade door polymeerstructuur

- De aanwezigheid van zuurstof versnelt oxidatieprocessen

Effecten van oppervlaktelagen:

- Afbraak geconcentreerd in bovenste 50-100 micron

- Creëert verschillende eigenschappen tussen oppervlak en kern

- Spanningsconcentratie leidt tot scheurvorming en -voortplanting

Materiaal Gevoeligheidsrangschikking

Verschillende elastomeren hebben een verschillende UV-bestendigheid:

Hoge gevoeligheid:

- Natuurlijk rubber: snelle degradatie, barsten binnen enkele maanden

- Standaard NBR: Matige degradatie, oppervlakteverharding

- Standaard EPDM: Goede basisweerstand, verbeterd met additieven

Lage gevoeligheid:

- Silicone: Uitstekende UV-stabiliteit, minimale veranderingen in eigenschappen

- Fluorelastomeren: Uitstekende weerstand tegen UV en ozon

- Gespecialiseerde UV-gestabiliseerde compounds: Verbeterde bescherming door additieven

Strategieën voor bescherming

Verschillende benaderingen minimaliseren UV-degradatie:

Carbon Black Lading:

- 30-50 phr koolstofzwart biedt uitstekende UV-afscherming

- Absorbeert UV-energie en voorkomt schade aan het polymeer

- Moet UV-bescherming afwegen tegen andere eigenschappen

UV-stabilisator additieven:

- Gehinderde amine lichtstabilisatoren (HALS)5

- UV-absorbers en antioxidanten

- Typisch 1-3% belasting voor effectieve bescherming

Fysieke bescherming:

- Pigmentatie voor UV-afscherming

- Beschermende behuizingen of afdekkingen

- Strategische installatie om directe blootstelling te minimaliseren

Versnelde UV-tests

We gebruiken meerdere testmethoden om de UV-bestendigheid te evalueren:

QUV Weerometertest:

- Gecontroleerde blootstelling aan UV-A of UV-B

- Cyclische omstandigheden met vocht en temperatuur

- Versnelde veroudering gelijk aan jarenlange blootstelling aan de buitenlucht

Xenonboogtest:

- Full spectrum zonnesimulatie

- Representatiever voor werkelijk zonlicht

- Gecombineerd met temperatuur- en vochtigheidscycli

Hoe beïnvloedt chemische blootstelling de afdichtingsprestaties op lange termijn?

Chemische compatibiliteit gaat verder dan eenvoudige weerstandstabellen en omvat complexe tijdsafhankelijke interacties die de eigenschappen en prestaties van afdichtingen ingrijpend kunnen veranderen.

Chemische blootstelling beïnvloedt de prestaties van afdichtingen via meerdere mechanismen, waaronder zwelling die de mechanische eigenschappen vermindert, extractie van weekmakers die verbrossing veroorzaakt, spanningsscheuren door agressieve oplosmiddelen en chemische verknoping die de hardheid verhoogt, waarbij de effecten aanzienlijk variëren op basis van concentratie, temperatuur en blootstellingsduur in plaats van eenvoudige compatibiliteitsclassificaties. Een goede evaluatie van de chemische weerstand vereist langdurige onderdompelingstests onder realistische omstandigheden.

Mechanismen van chemische interacties

Als we begrijpen hoe chemische stoffen elastomeren beïnvloeden, kunnen we beter materiaal kiezen:

Zwellingsmechanismen:

- Compatibele chemicaliën dringen in polymeermatrix

- Moleculaire ketens scheiden zich, waardoor de intermoleculaire krachten afnemen

- Resulteert in dimensionale groei en degradatie van eigenschappen

Extractie-effecten:

- Agressieve oplosmiddelen verwijderen weekmakers en technische hulpstoffen

- Materiaal wordt broos en vatbaar voor barsten

- Maatkrimp beïnvloedt het afdichtingscontact

Spanningsbreuk:

- Combinatie van chemische blootstelling en mechanische stress

- Microscheuren ontstaan bij spanningsconcentratiepunten

- Versnelde voortplanting door voortdurende chemische blootstelling

Branchespecifieke chemische uitdagingen

Verschillende industrieën bieden unieke scenario's voor blootstelling aan chemische stoffen:

Olie- & gastoepassingen:

- Ruwe olie, geraffineerde producten, boorvloeistoffen

- H2S (zuur gas) veroorzaakt zwavelverbindingen

- Hydraulische vloeistoffen en afwerkingschemicaliën

Chemische verwerking:

- Zuren, basen, organische oplosmiddelen

- Oxidatiemiddelen die snelle afbraak veroorzaken

- Blootstelling aan chemicaliën bij hoge temperatuur

Voeding en farmaceutica:

- Reinigingschemicaliën (CIP-oplossingen)

- Sanitizers en ontsmettingsmiddelen

- FDA-nalevingsvereisten

Testen van langdurige onderdompeling

Onze evaluatie van chemische weerstand gaat verder dan standaard compatibiliteitstabellen:

Protocollen voor uitgebreide onderdompeling:

- 30, 90, 180 dagen blootstelling bij bedrijfstemperatuur

- Meerdere chemische concentraties getest

- Eigendomsmetingen gedurende de blootstellingsperiode

Eigendom volgen:

- Hardheid, treksterkte, rekveranderingen

- Volume zwelling en dimensionale stabiliteit

- Compressieset onder chemische blootstelling

Correlatie in de echte wereld:

- Veldmonsters geanalyseerd na blootstelling

- Vergelijking met laboratoriumvoorspellingen

- Voortdurende databaseverbetering

Welke materialen bieden superieure weerstand tegen veroudering?

De materiaalselectie voor verouderingsbestendigheid vereist het afwegen van meerdere prestatiecriteria, rekening houdend met kosteneffectiviteit en toepassingsspecifieke vereisten.

Superieure verouderingsbestendigheid wordt bereikt met fluorelastomeren (Viton) voor extreme chemische en thermische omgevingen, EPDM met de juiste samenstelling voor blootstelling aan UV-straling buiten, siliconen voor stabiliteit bij hoge temperaturen en gespecialiseerde HNBR-formuleringen voor olieweerstand in combinatie met thermische stabiliteit, waarbij elk materiaal geoptimaliseerd is voor specifieke verouderingsmechanismen door een zorgvuldig ontwerp van de samenstelling. Onze materiaalontwikkeling richt zich op weerstand tegen meerdere omgevingen voor veeleisende toepassingen.

Hoogwaardige materiaalopties

Onze hoogwaardige afdichtingsmaterialen bieden een oplossing voor specifieke verouderingsproblemen:

Fluorelastomeer (FKM) Voordelen:

- Uitstekende chemische weerstand over een breed spectrum

- Thermische stabiliteit tot 250°C continubedrijf

- Minimale veranderingen in eigenschappen onder verouderingsomstandigheden

- Ideaal voor zware chemische en thermische omgevingen

Geavanceerde EPDM-formuleringen:

- Uitstekende ozon- en UV-bestendigheid

- Superieure flexibiliteit bij lage temperaturen

- Bestand tegen stoom en heet water

- Rendabel voor buitentoepassingen

Silicone met hoge prestaties:

- Stabiele eigenschappen van -60°C tot +200°C

- Uitstekende weerstand tegen UV en ozon

- Voedselveilige en biocompatibele opties

- Minimale compressie bij thermische cycli

Samengestelde optimalisatiestrategieën

Verbetering van materiaalprestaties door formulering:

Antioxidantsystemen:

- Primaire antioxidanten voorkomen initiële oxidatie

- Secundaire antioxidanten breken hydroperoxiden af

- Synergetische combinaties bieden verbeterde bescherming

UV-stabilisatie:

- Carbonzwart voor UV-afscherming

- Gehinderde amine lichtstabilisatoren (HALS)

- UV-absorberende additieven voor heldere compounds

Kruisverbindingssysteem selecteren:

- Peroxide uitharding voor thermische stabiliteit

- Zwavelsystemen voor kosteneffectiviteit

- Gespecialiseerde systemen voor chemische weerstand

Toepassingsspecifieke aanbevelingen

| Milieu | Primaire verouderingsfactor | Aanbevolen materiaal | Verwachte levensduur |

|---|---|---|---|

| Industrieel buiten | UV + Ozon | EPDM (zwarte koolstof) | 15-20 jaar |

| Hoge temperatuur | Thermisch | Silicone of FKM | 10-15 jaar |

| Chemische verwerking | Chemische aanval | FKM of HNBR | 5-10 jaar |

| Scheepvaart/Offshore | Zout + UV + Thermisch | FKM of marine EPDM | 10-15 jaar |

| Voedselverwerking | Reinigingschemicaliën | FDA-silicone/EPDM | 3-5 jaar |

Kosten-prestatieanalyse

Materiaalkosten afwegen tegen levenscycluswaarde:

Initiële kostenoverwegingen:

- Standaard NBR: Laagste initiële kosten

- EPDM: Matige kosten met goede prestaties

- Speciale compounds: Hogere initiële kosten, superieure prestaties

Levenscycluswaarde:

- Lagere vervangingsfrequentie

- Lagere onderhoudskosten

- Verbeterde betrouwbaarheid van het systeem

- Lagere kosten voor stilstandtijd

ROI-berekening:

- Analyse totale eigendomskosten

- Beoordeling van de gevolgen van faalkosten

- Optimalisatie van onderhoudsschema's

Conclusie

Veroudering van de omgeving is een van de meest kritieke maar vaak over het hoofd geziene factoren voor de prestaties van kabeldoorvoerafdichtingen. Door onze uitgebreide tests en praktijkervaring hebben we aangetoond dat de juiste materiaalselectie en evaluatie van verouderingsbestendigheid de levensduur van afdichtingen 3-5 keer kan verlengen in vergelijking met standaardoplossingen. De sleutel ligt in het begrijpen van specifieke verouderingsmechanismen - hitte, UV en chemische blootstelling - en het selecteren van materialen die bestand zijn tegen deze uitdagingen. Bij Bepto zorgt onze toewijding aan geavanceerde materiaalkunde en rigoureuze tests ervoor dat onze afdichtingen betrouwbare prestaties leveren gedurende de beoogde levensduur, zodat u op de lange termijn verzekerd bent van de waarde en gemoedsrust die uw kritische toepassingen vereisen. 😉

Veelgestelde vragen over het verouderen van warteldichtingen

V: Hoe lang moeten wartelafdichtingen meegaan in buitentoepassingen?

A: Goed gekozen afdichtingen moeten 15-20 jaar meegaan in buitentoepassingen bij gebruik van UV-gestabiliseerde EPDM- of siliconenmaterialen met voldoende roet. Standaardmaterialen kunnen het binnen 2-5 jaar begeven als gevolg van UV-degradatie en barsten in de ozonlaag.

V: Welke temperatuur kunnen standaard wartelafdichtingen aan?

A: Standaard NBR-afdichtingen zijn beperkt tot 100°C continubedrijf, terwijl EPDM goed presteert tot 150°C en siliconen- of fluorelastomeerafdichtingen 200-250°C aankunnen, afhankelijk van de specifieke samenstelling en toepassingsvereisten.

V: Hoe weet ik of mijn afdichtingen verouderd zijn en vervangen moeten worden?

A: Kijk naar zichtbare scheurvorming, verharding (Shore A verhoging >15 punten), verlies van flexibiliteit, compressieset >50% of gecompromitteerde IP-classificaties tijdens het testen. Regelmatige inspectie om de 2-3 jaar helpt veroudering op te sporen voordat er een storing optreedt.

V: Kunnen versnelde verouderingstests de prestaties in de praktijk voorspellen?

A: Ja, wanneer de versnelde verouderingstests correct worden uitgevoerd volgens de ASTM-normen, leveren ze betrouwbare voorspellingen op van de prestaties in de praktijk. We correleren laboratoriumresultaten met praktijkgegevens om onze testprotocollen en materiaalaanbevelingen te valideren.

V: Wat is de meest kosteneffectieve manier om de verouderingsbestendigheid van afdichtingen te verbeteren?

A: Een upgrade van standaard NBR naar EPDM biedt een aanzienlijke verbetering van de veroudering tegen een matige kostenstijging. Voor extreme omgevingen worden de hogere kosten van fluorelastomeren gerechtvaardigd door de langere levensduur en lagere onderhoudsvereisten.

-

Leer hoe het IP-classificatiesysteem (Ingress Protection) de afdichtingseffectiviteit van elektrische behuizingen classificeert. ↩

-

Het chemische proces begrijpen waarbij lange polymeerketens worden verbroken, wat leidt tot materiaaldegradatie. ↩

-

Ontdek deze kritische eigenschap die het vermogen van een materiaal meet om na compressie terug te keren naar de oorspronkelijke dikte. ↩

-

Krijg toegang tot de officiële documentatie voor deze standaard testmethode voor het beoordelen van de aantasting van rubber in een luchtoven. ↩

-

Ontdek het chemische mechanisme achter HALS, een belangrijk additief dat wordt gebruikt om polymeren te beschermen tegen UV-degradatie. ↩