Inleiding

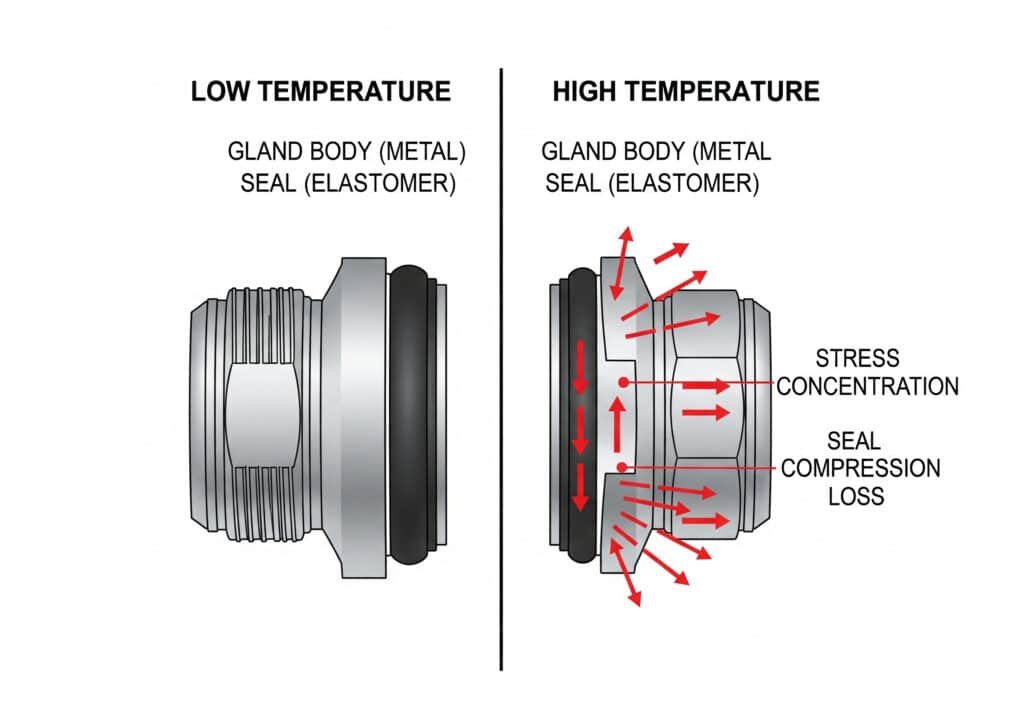

Thermische uitzettingsverschillen tussen kabelwartelcomponenten veroorzaken afdichtingsfouten, lekkage en catastrofale schade aan apparatuur tijdens temperatuurschommelingen, waarbij de verschillende uitzettingssnelheden spanningsconcentraties veroorzaken die de compressie van de pakking in gevaar brengen, de inschakeling van schroefdraad vervormen en de levensduur van de pakking verkorten. IP-classificaties1 met 2-3 niveaus, wat leidt tot binnendringen van vocht, corrosie en elektrische storingen in kritieke systemen.

Wartelmaterialen met thermische uitzettingscoëfficiënten2 tussen 10-30 × 10-⁶/°C een optimale afdichtingsintegriteit behouden tijdens temperatuurcycli, terwijl materialen boven 50 × 10-⁶/°C significante dimensionale veranderingen ondergaan die de compressie en afdichtingsprestaties van de pakking in gevaar brengen. Dit vereist een zorgvuldige materiaalselectie en ontwerpoverwegingen om een betrouwbare werking te garanderen in temperatuurbereiken van -40°C tot +150°C in veeleisende industriële toepassingen.

Na het analyseren van duizenden defecten aan kabeldoorvoeringen in de petrochemische industrie, energiecentrales en scheepvaartinstallaties in de afgelopen tien jaar, heb ik ontdekt dat afwijkingen in de thermische uitzettingscoëfficiënt de verborgen boosdoener zijn achter 40% defecten aan afdichtingen in temperatuurcyclerende omgevingen, die zich vaak maanden na installatie openbaren wanneer de thermische spanning zich ophoopt tot voorbij de materiaalgrenzen.

Inhoudsopgave

- Wat zijn thermische uitzettingscoëfficiënten en waarom zijn ze belangrijk voor kabelwartels?

- Hoe zit het met de thermische uitzetting van verschillende wartelmaterialen?

- Welke ontwerpstrategieën passen bij thermische uitzetting in kabelwartels?

- Hoe beïnvloeden temperatuurschommelingen de prestaties van afdichtingen?

- Welke testmethoden evalueren de thermische uitzetting van wartels?

- Veelgestelde vragen over thermische uitzetting in kabelwartels

Wat zijn thermische uitzettingscoëfficiënten en waarom zijn ze belangrijk voor kabelwartels?

Inzicht in thermische uitzettingscoëfficiënten onthult het fundamentele mechanisme achter temperatuurgerelateerde afdichtingsfouten in kabeldoorvoersystemen.

De thermische uitzettingscoëfficiënt meet de dimensionale verandering per graad temperatuurstijging, meestal uitgedrukt als × 10-⁶/°C. Onderdelen van kabeldoorvoeringen hebben te maken met verschillende uitzettingssnelheden die leiden tot spanningsconcentraties, verlies van pakkingcompressie en verstoring van de afdichtingsinterface tijdens temperatuurschommelingen, waardoor de materiaalselectie en thermische compatibiliteit cruciaal zijn voor het handhaven van IP-waarden en het voorkomen van binnendringend vocht in veeleisende omgevingen.

Fundamentele thermische uitzettingsprincipes

Coëfficiënt Definitie:

- Lineaire uitzetting per lengte-eenheid per graad Celsius

- Gemeten in micrometer per meter per graad (μm/m/°C)

- Materiaalspecifieke eigenschap variërend met temperatuur

- Kritisch voor samenstellingen van meerdere materialen

Uitbreidingsberekening:

- ΔL = L₀ × α × ΔT

- ΔL = lengteverandering

- L₀ = oorspronkelijke lengte

- α = thermische uitzettingscoëfficiënt

- ΔT = temperatuurverandering

Uitdagingen voor meerdere materialen:

- Verschillende expansiesnelheden creëren interne spanning

- Interface scheiding of compressie

- Vervorming van de pakking en falen van de afdichting

- Problemen met inschakelen schroefdraad

Invloed op de prestaties van wartels

Effecten van afdichtingsinterfaces:

- De compressie van de pakking verandert met de temperatuur

- Maatvariaties O-ringgroef

- Contactdrukschommelingen

- Ontwikkeling van het lekpad

Problemen met draadbevestiging:

- Thermische groei beïnvloedt schroefdraadpassing

- Losraken tijdens koelcycli

- Binding tijdens verwarmingscycli

- Variaties in installatiekoppel

Vervorming van behuizing:

- Niet-uniform uitzetten creëert kromtrekken

- Veranderingen in de vlakheid van het afdichtingsoppervlak

- Concentriciteitsverlies in cilindrische afdichtingen

- Spanningsconcentratie bij materiaalinterfaces

Ik werkte samen met Elena, een onderhoudsingenieur bij een zonne-energiecentrale in Arizona, waar extreme dagelijkse temperatuurschommelingen van 5°C 's nachts tot 55°C tijdens de piekzon zorgden voor terugkerende defecten aan de afdichting van de kabeldoorvoer in hun DC-verzamelboxen, totdat we op thermische uitzetting afgestemde materialen implementeerden.

Elena's fabriek documenteerde een reductie van 60% in afdichtingsgerelateerde storingen na het overschakelen van kabelwartels van gemengde materialen naar thermisch compatibele polymeerontwerpen die een consistente compressie van de pakking handhaafden over hun dagelijkse temperatuurbereik van 50°C.

Kritische temperatuurbereiken

Industriële toepassingen:

- Procesapparatuur: -20°C tot +200°C

- Stroomopwekking: -40°C tot +150°C

- Mariene omgevingen: -10°C tot +60°C

- Zonne-installaties: -30°C tot +80°C

Voorbeelden van uitbreidingsmagnitude:

- 100 mm messing onderdeel: 1,9 mm uitzetting over 100°C

- 100 mm aluminium component: 2,3 mm uitzetting bij 100°C

- 100 mm stalen onderdeel: 1,2 mm uitzetting bij 100°C

- 100mm polymeercomponent: 5-15mm uitzetting bij 100°C

Opstapeling van stress:

- Herhaaldelijk fietsen veroorzaakt vermoeidheid

- Permanente vervorming in zachte materialen

- Scheurinitiatie bij spanningsconcentratoren

- Progressieve degradatie van afdichtingen

Hoe zit het met de thermische uitzetting van verschillende wartelmaterialen?

Uitgebreide analyse van wartelmaterialen onthult significante verschillen in thermische uitzettingskarakteristieken die de integriteit van de afdichting beïnvloeden.

Roestvrijstalen wartels vertonen een uitzettingscoëfficiënt van 17 × 10-⁶/°C, wat een uitstekende maatvastheid oplevert, messing vertoont 19 × 10-⁶/°C met een goede thermische compatibiliteit, aluminium vertoont 23 × 10-⁶/°C, wat een zorgvuldige ontwerpoverweging vereist, terwijl polymeermaterialen variëren van 20-150 × 10-⁶/°C afhankelijk van de formulering, waarbij met glas gevulde kwaliteiten een betere stabiliteit bieden voor temperatuurcyclustoepassingen.

Metalen wartelmaterialen

Materiaalvergelijkingstabel:

| Materiaal | Uitzettingscoëfficiënt (× 10-⁶/°C) | Temperatuurbereik | Dimensionale stabiliteit | Kostenfactor | Toepassingen |

|---|---|---|---|---|---|

| Roestvrij staal 316 | 17 | -200°C tot +800°C | Uitstekend | 3.0x | Chemisch, marien |

| Messing | 19 | -200°C tot +500°C | Zeer goed | 2.0x | Algemeen industrieel |

| Aluminium | 23 | -200°C tot +600°C | Goed | 1.5x | Lichtgewicht toepassingen |

| Koolstofstaal | 12 | -40°C tot +400°C | Uitstekend | 1.0x | Standaard industrieel |

| Koper | 17 | -200°C tot +400°C | Zeer goed | 2.5x | Elektrische toepassingen |

Prestaties roestvrij staal

316 roestvrij staal:

- Lage uitzettingscoëfficiënt: 17 × 10-⁶/°C

- Uitstekende weerstand tegen corrosie

- Breed temperatuurbereik

- Premium kosten maar superieure prestaties

Thermische eigenschappen:

- Minimale dimensionale verandering

- Consistente compressie van afdichting

- Uitstekende weerstand tegen vermoeiing

- Stabiliteit op lange termijn

Voordelen van de toepassing:

- Chemische verwerkingsomgevingen

- Mariene en offshore-installaties

- Toepassingen bij hoge temperaturen

- Kritische afdichtingsvereisten

Messing wartelanalyse

Messing legering Eigenschappen:

- Gematigde uitzetting: 19 × 10-⁶/°C

- Goede thermische geleidbaarheid

- Uitstekende bewerkbaarheid

- Kosteneffectieve oplossing

Prestatiekenmerken:

- Voorspelbaar expansiegedrag

- Goede dimensionale stabiliteit

- Compatibel met de meeste pakkingmaterialen

- Bewezen staat van dienst

Ontwerpoverwegingen:

- Ontzinking3 in agressieve omgevingen

- Galvanische compatibiliteitsproblemen

- Temperatuurbeperkingen in sommige legeringen

- Regelmatige inspectievereisten

Polymeer materiaalvariaties

Nylon wartels:

- PA66: 80-100 × 10-⁶/°C

- PA12: 100-120 × 10-⁶/°C

- Glasgevulde kwaliteiten: 20-40 × 10-⁶/°C

- Significante vochteffecten

Technische kunststoffen:

- PEEK: 47 × 10-⁶/°C

- PPS: 50 × 10-⁶/°C

- PC: 65 × 10-⁶/°C

- Betere dimensionale stabiliteit

Versterkingseffecten:

- 30% glasvezel vermindert de uitzetting met 60-70%

- Koolstofvezel zorgt voor nog meer stabiliteit

- Minerale vulstoffen bieden kosteneffectieve verbetering

- Vezeloriëntatie beïnvloedt expansierichting

Ik herinner me de samenwerking met Yuki, een projectmanager bij een autofabriek in Osaka, Japan, waar temperatuurschommelingen van omgevingstemperatuur tot 120°C in de lakcabine nodig waren voor kabelwartels met een minimale thermische uitzetting om de integriteit van de afdichting te behouden.

Het team van Yuki koos voor glasgevulde nylon wartels met een uitzettingscoëfficiënt van 25 × 10-⁶/°C, waardoor een onderhoudsvrije werking van meer dan 5 jaar werd bereikt in vergelijking met standaard nylon wartels die elke 18 maanden vervangen moesten worden vanwege schade door thermische cycli.

Overwegingen met betrekking tot thermische compatibiliteit

Bijpassend materiaal:

- Vergelijkbare uitzettingscoëfficiënten hebben de voorkeur

- Geleidelijke overgangen tussen ongelijke materialen

- Flexibele interfaces voor verschillen

- Stressverlichtende ontwerpkenmerken

Pakkingsmateriaal kiezen:

- EPDM: 150-200 × 10-⁶/°C

- Nitril: 200-250 × 10-⁶/°C

- Silicone: 300-400 × 10-⁶/°C

- PTFE: 100-150 × 10-⁶/°C

Interfaceontwerp:

- Drijvende afdichtingen

- Veerbelaste compressiesystemen

- Balgcompensatoren

- Meertraps afdichtingssystemen

Welke ontwerpstrategieën passen bij thermische uitzetting in kabelwartels?

Technische ontwerpbenaderingen beheren thermische expansie-effecten effectief om de integriteit van de afdichting tijdens temperatuurcycli te behouden.

Zwevende afdichtingsontwerpen maken onafhankelijke thermische beweging mogelijk met behoud van compressie, veerbelaste systemen bieden een constante druk op de pakking ongeacht thermische uitzetting, balgvormige interfaces zijn geschikt voor grote dimensionale veranderingen en meertraps afdichting biedt redundante bescherming tegen door thermische uitzetting veroorzaakte lekkage, waarbij een juist ontwerp de thermische spanning met 70-80% vermindert in vergelijking met starre assemblages.

Ontwerp met drijvende afdichting

Ontwerpprincipes:

- Afdichtingselement beweegt onafhankelijk van behuizing

- Handhaaft constante compressiekracht

- Geschikt voor differentiële expansie

- Voorkomt spanningsconcentratie

Implementatiemethoden:

- O-ring groef met speling

- Drijvende pakkinghouder

- Afdichtingsdrager met veermechanisme

- Flexibele membraaninterfaces

Prestatievoordelen:

- Consistente afdichtingsdruk

- Verminderde thermische stress

- Langere levensduur

- Verbeterde betrouwbaarheid

Compressiesystemen met veerbelasting

Constante Kracht Mechanismen:

- Belleville ringen bieden een consistente druk

- Golfveren zorgen voor uitzetting

- Spiraalveren behouden compressie

- Pneumatische actuators voor kritieke toepassingen

Ontwerpberekeningen:

- Veerconstante selecteren

- Vereiste compressiekracht

- Reisafstand accommodatie

- Overwegingen met betrekking tot vermoeiingslevensduur

Toepassingsvoorbeelden:

- Procesapparatuur voor hoge temperaturen

- Thermische cyclische omgevingen

- Kritische afdichtingstoepassingen

- Eisen aan betrouwbaarheid op lange termijn

Balgen en compensatoren

Balg Ontwerpkenmerken:

- Gegolfde structuur maakt beweging mogelijk

- Lage veerconstante minimaliseert stress

- Meervoudige convoluties verhogen de verplaatsing

- Roestvrijstalen constructie voor duurzaamheid

Toepassingen voor dilatatievoegen:

- Groot temperatuurbereik

- Omgevingen met hoge thermische belasting

- Aansluitingen op pijpleidingen

- Interfaces voor apparatuur

Prestatiekenmerken:

- Hoge levensduur

- Minimale krachtoverbrenging

- Uitstekende afdichtingsprestaties

- Onderhoudsvrije werking

Meertraps afdichtingssystemen

Redundante bescherming:

- Primaire en secundaire afdichtingen

- Onafhankelijke thermale accommodatie

- Faalwijze-isolatie

- Verbeterde betrouwbaarheid

Podiumconfiguratie:

- Eerste fase: grof sealen

- Tweede fase: fijne afdichting

- Derde fase: back-upbeveiliging

- Mogelijkheden voor monitoring

Voordelen voor onderhoud:

- Voorspelbare faalwijzen

- Mogelijkheid tot conditiebewaking

- Gefaseerde vervangingsschema's

- Minder risico op uitvaltijd

Bij Bepto integreren we thermische uitzettingsvoorzieningen in onze kabelwartelontwerpen, waaronder zwevende afdichtingen en veerbelaste compressiesystemen die de integriteit van de afdichting behouden in temperatuurbereiken van -40°C tot +150°C in veeleisende industriële toepassingen.

Strategie voor materiaalselectie

Thermische aanpassing:

- Vergelijkbare uitzettingscoëfficiënten

- Geleidelijke materiaalovergangen

- Compatibel thermisch bereik

- Stress minimaliseren

Interfaceontwerp:

- Flexibele verbindingen

- Glijdende interfaces

- Conforme materialen

- Stressverlichtende functies

Kwaliteitscontrole:

- Thermische cyclustests

- Verificatie van afmetingen

- Validatie afdichtingsprestaties

- Betrouwbaarheidsbeoordeling op lange termijn

Hoe beïnvloeden temperatuurschommelingen de prestaties van afdichtingen?

Parameters voor temperatuurschommelingen hebben een grote invloed op de prestaties en betrouwbaarheid op lange termijn van kabelwarteldichtingen.

Snelle temperatuurveranderingen veroorzaken een hogere thermische spanning dan geleidelijke overgangen, waarbij cyclussnelheden van meer dan 5°C/minuut leiden tot vervorming van de afdichting en voortijdig falen, terwijl de grootte van het temperatuurbereik rechtstreeks van invloed is op de expansiespanningsniveaus en de cyclusfrequentie de accumulatie van vermoeidheid bepaalt.

Effecten op de cyclussnelheid

Snelle temperatuurveranderingen:

- Hoge thermische stressgeneratie

- Ongelijke expansie over componenten

- Vervorming en beschadiging van afdichtingen

- Kortere levensduur

Kritieke snelheidsdrempels:

- <1°C/minuut: Minimaal stresseffect

- 1-5°C/minuut: Gematigde stressniveaus

- 5-10°C/minuut: Hoge stresscondities

- 10°C/minuut: Ernstige stress en risico op beschadiging

Overwegingen met betrekking tot thermische schokken:

- Plotselinge blootstelling aan temperatuur

- Wijzigingen in materiaaleigenschappen

- Scheurinitiatie en -voortplanting

- Scenario's voor noodstop

Temperatuurbereik Impact

Range Magnitude Effecten:

- Lineair verband met expansiespanning

- Grotere bereiken veroorzaken proportionele schade

- Kritische drempels voor elk materiaal

- Cumulatieve schade in de loop van de tijd

Gemeenschappelijk werkbereik:

- HVAC-systemen: 20-30°C bereik

- Procesapparatuur: Bereik 50-100°C

- Stroomopwekking: Bereik 100-150°C

- Extreme toepassingen: >200°C bereik

Stressberekening:

- Thermische spanning = E × α × ΔT

- E = elasticiteitsmodulus

- α = uitzettingscoëfficiënt

- ΔT = temperatuurverandering

Cyclusfrequentieanalyse

Accumulatie van vermoeidheid:

- Elke cyclus draagt bij aan schade

- Scheurgroei bij herhaalde belasting

- Degradatie van materiaaleigenschappen

- Progressieve verslechtering van de afdichting

Frequentie Categorieën:

- Dagelijkse cycli: Zonne-energie, HVAC-toepassingen

- Procescycli: Batchverrichtingen

- Opstarten/uitschakelen: Intermitterende apparatuur

- Noodcycli: Activering van het veiligheidssysteem

Levensvoorspellingsmethoden:

- S-N curve analyse

- Mijnwerkersregel voor cumulatieve schade

- Versnelde testcorrelatie

- Validatie van veldgegevens

Ik heb samengewerkt met Omar, een facilitair manager van een petrochemisch complex in Koeweit, waar hun distillatiekolommen tijdens het opstarten en afsluiten te maken kregen met sterke temperatuurschommelingen, waardoor de afdichting van de kabelwartel defect raakte.

De fabriek van Omar documenteerde temperatuurschommelingen van 40°C omgevingstemperatuur naar 180°C bedrijfstemperatuur over periodes van 2 uur, waardoor thermische stress ontstond die ervoor zorgde dat standaard wartels het binnen 6 maanden begaven, terwijl onze thermisch ontworpen oplossingen meer dan 3 jaar betrouwbaar bleven werken.

Omgevingsfactoren

Omgevingsomstandigheden:

- Basistemperatuureffecten

- Invloed van vochtigheid op uitzetting

- Wind- en convectie-effecten

- Invloed van zonnestraling

Procesinteracties:

- Warmteontwikkeling apparatuur

- Effectiviteit isolatie

- Effecten van thermische massa

- Mechanismen van warmteoverdracht

Seizoensgebonden variaties:

- Jaarlijkse temperatuurcycli

- Geografische locatie

- Effecten van weerpatronen

- Overwegingen met betrekking tot langetermijntrends

Monitoren en voorspellen

Temperatuurmeting:

- Systemen voor continue bewaking

- Mogelijkheden voor gegevensregistratie

- Trendanalyse

- Voorspellend onderhoud

Prestatie-indicatoren:

- Compressiemetingen afdichting

- Lekdetectiesystemen

- Trillingsbewaking

- Protocollen voor visuele inspectie

Onderhoudsplanning:

- Cyclustelling bijhouden

- Toestandsafhankelijke vervanging

- Intervallen voor preventief onderhoud

- Procedures voor noodgevallen

Welke testmethoden evalueren de thermische uitzetting van wartels?

Gestandaardiseerde testmethoden bieden kwantitatieve gegevens voor het evalueren van de effecten van thermische uitzetting op de prestaties van wartels.

ASTM E8314 meet lineaire thermische uitzettingscoëfficiënten met dilatometrie, terwijl thermische cyclustests per IEC 60068-2-145 evalueren de integriteit van de afdichting door herhaalde blootstelling aan temperaturen en aangepaste testprotocollen simuleren werkelijke bedrijfsomstandigheden, inclusief cyclussnelheden, temperatuurbereiken en omgevingsfactoren om de prestaties van de kabeldoorvoer te valideren en de levensduur te voorspellen.

Standaard testmethoden

ASTM E831 - Lineaire thermische uitzetting:

- Dilatometrische meettechniek

- Gecontroleerde temperatuurstijging

- Nauwkeurige dimensionale meting

- Karakterisering van materiaaleigenschappen

Testprocedure:

- Monstervoorbereiding en conditionering

- Vaststelling nulmeting

- Gecontroleerde verwarming en koeling

- Continue dimensionale controle

Gegevensanalyse:

- Berekening uitzettingscoëfficiënt

- Evaluatie temperatuurafhankelijkheid

- Beoordeling van hysterese-effecten

- Mogelijkheid tot materiaalvergelijking

Testprotocollen voor thermische cycli

IEC 60068-2-14 - Temperatuurcycli:

- Gestandaardiseerde testomstandigheden

- Gedefinieerde temperatuurbereiken

- Gespecificeerde cyclussnelheden

- Vaststelling prestatiecriteria

Testparameters:

- Temperatuurbereik: -40°C tot +150°C

- Cirkelsnelheid: 1°C/minuut typisch

- Stilstandtijd: Minimaal 30 minuten

- Aantal cycli: 100-1000 cycli

Prestatie-evaluatie:

- Integriteitstesten van afdichtingen

- Dimensionale meting

- Visuele inspectie

- Functionele verificatie

Applicatietesten op maat

Simulatie in de echte wereld:

- Werkelijke bedrijfstemperatuurprofielen

- Locatiespecifieke omgevingsomstandigheden

- Specifieke fietspatronen voor apparatuur

- Testen van langdurige blootstelling

Versneld testen:

- Verhoogd temperatuurbereik

- Verhoogde fietssnelheid

- Langere testduur

- Faalwijzeversnelling

Prestatiecijfers:

- Meting van leksnelheid

- Bepaling compressieset

- Wijzigingen in materiaaleigenschappen

- Voorspelling levensduur

Implementatie kwaliteitscontrole

Testen van binnenkomend materiaal:

- Verificatie van de uitzettingscoëfficiënt

- Consistentie tussen batches

- Kwalificatie van leveranciers

- Materiaalcertificering

Productie testen:

- Montage thermische cycli

- Validatie afdichtingsprestaties

- Verificatie van afmetingen

- Integratie kwaliteitssysteem

Correlatie veldprestaties:

- Vergelijking tussen laboratorium en praktijk

- Validatie van omgevingsfactoren

- Voorspellende modelverfijning

- Integratie van feedback van klanten

Bij Bepto voeren we uitgebreide thermische expansietests uit met zowel standaardmethoden als aangepaste protocollen die de werkelijke bedrijfsomstandigheden simuleren, zodat klanten betrouwbare prestatiegegevens en levensduurvoorspellingen krijgen voor hun specifieke toepassingen en omgevingsvereisten.

Gegevensinterpretatie en -toepassing

Analyse van de uitzettingscoëfficiënt:

- Karakterisering temperatuurafhankelijkheid

- Materiaalvergelijking en rangschikking

- Vaststelling ontwerpparameters

- Specificatieontwikkeling

Resultaten van thermische cycli:

- Identificatie van storingsmodus

- Voorspelling levensduur

- Bepaling onderhoudsinterval

- Richtlijnen voor ontwerpoptimalisatie

Prestatievalidatie:

- Correlatie tussen laboratorium en veldgegevens

- Bevestiging van de omgevingsfactor

- Nauwkeurigheid voorspellend model

- Verificatie van klanttevredenheid

Conclusie

Thermische uitzettingscoëfficiënten hebben een kritieke invloed op de integriteit van kabeldoorvoerafdichtingen tijdens temperatuurschommelingen, waarbij materialen met 10-30 × 10-⁶/°C optimale dimensionale stabiliteit bieden, terwijl hogere coëfficiënten de compressie van de pakking en de afdichtingsprestaties in gevaar brengen. Roestvrij staal biedt superieure stabiliteit bij 17 × 10-⁶/°C, messing levert goede prestaties bij 19 × 10-⁶/°C, terwijl polymeermaterialen glasversterking nodig hebben om aanvaardbare thermische uitzettingskarakteristieken te bereiken. Ontwerpstrategieën zoals zwevende afdichtingen, veerbelaste systemen en balginterfaces vangen de thermische uitzetting effectief op met behoud van de integriteit van de afdichting. De snelheid van temperatuurwisselingen, de grootte van het bereik en de frequentie zijn van grote invloed op de prestaties en de levensduur van afdichtingen. Gestandaardiseerde testmethoden zoals ASTM E831 en IEC 60068-2-14 bieden een betrouwbare evaluatie van thermische expansie-effecten, terwijl aangepaste protocollen praktijkomstandigheden simuleren. Bepto levert kabelwartelontwerpen die compatibel zijn met thermische uitzetting, met uitgebreide testgegevens om betrouwbare afdichtingsprestaties te garanderen in temperatuurbereiken van -40°C tot +150°C in veeleisende industriële toepassingen. Onthoud dat inzicht in thermische uitzetting de sleutel is tot het voorkomen van kostbare defecten aan afdichtingen in omgevingen met wisselende temperaturen! 😉

Veelgestelde vragen over thermische uitzetting in kabelwartels

V: Welke thermische uitzettingscoëfficiënt is het beste voor wartels?

A: Materialen met een thermische uitzettingscoëfficiënt tussen 10-30 × 10-⁶/°C bieden een optimale afdichtingsintegriteit tijdens temperatuurschommelingen. Roestvrij staal (17 × 10-⁶/°C) en messing (19 × 10-⁶/°C) bieden een uitstekende maatvastheid, terwijl polymeermaterialen glasversterking nodig hebben om acceptabele prestaties te leveren.

V: Hoeveel temperatuurschommelingen kunnen wartelafdichtingen aan?

A: Goed ontworpen kabelwartelafdichtingen kunnen temperatuurbereiken van 100-150°C aan als de juiste materialen en huisvestingskenmerken worden gebruikt. Snelle temperatuurschommelingen van meer dan 5°C/minuut veroorzaken een hogere spanning dan geleidelijke overgangen en kunnen speciale ontwerpoverwegingen vereisen.

V: Waarom gaan wartelafdichtingen stuk bij temperatuurschommelingen?

A: Afdichtingsfouten ontstaan door een verschil in thermische uitzetting tussen de componenten, waardoor spanningsconcentraties, compressieverlies van de pakking en grensvlakscheiding ontstaan. Verkeerde uitzettingscoëfficiënten veroorzaken de meeste problemen, vooral bij snelle temperatuurveranderingen of grote temperatuurbereiken.

V: Kan ik thermische uitzettingsproblemen voorkomen in bestaande kabelwartels?

A: Bestaande installaties kunnen worden verbeterd door compatibele pakkingmaterialen te gebruiken, het juiste installatiekoppel toe te passen en waar mogelijk geleidelijke temperatuurveranderingsprocedures toe te passen. Fundamentele thermische uitzettingsverschillen vereisen echter meestal de vervanging van onderdelen door thermisch compatibele ontwerpen.

V: Hoe bereken ik de thermische uitzetting voor mijn kabelwarteltoepassing?

A: Gebruik de formule ΔL = L₀ × α × ΔT, waarbij ΔL de lengteverandering is, L₀ de oorspronkelijke lengte, α de thermische uitzettingscoëfficiënt en ΔT de temperatuurverandering. Voor een messing onderdeel van 100 mm met een temperatuurstijging van 50 °C geldt: ΔL = 100 × 19 × 10-⁶ × 50 = 0,095 mm uitzetting.

-

Begrijp het volledige IP-classificatiesysteem (Ingress Protection) en wat elk getal betekent voor omgevingsafdichting. ↩

-

De fundamentele principes van de thermische uitzettingscoëfficiënt en hoe deze varieert tussen verschillende materialen onderzoeken. ↩

-

Leer meer over het elektrochemische proces van ontzinking en hoe dit messinglegeringen in specifieke omgevingen aantast. ↩

-

Bekijk de officiële ASTM E831-norm voor het meten van de lineaire thermische uitzetting van vaste materialen met behulp van thermomechanische analyse. ↩

-

Bekijk de details van de IEC 60068-2-14 norm, waarin de procedures voor omgevingstests met thermische cycli worden beschreven. ↩