Die groene verkleuring op je kabeldoorvoer is niet alleen cosmetisch - het is een tikkende tijdbom die je hele elektrische systeem bedreigt.

Als Chuck van Bepto heb ik gezien hoe corrosie installaties van miljoenen dollars verwoestte. Deze visuele gids toont de eerste waarschuwingssignalen en beproefde oplossingen om uw kabelwartels te beschermen tegen corrosiefouten.

Gisteren belde Hassan me vanaf zijn offshore-platform - zijn "corrosiebestendige" wartels hadden het al na 18 maanden begeven, wat een kostbare stillegging veroorzaakte.

Inhoudsopgave

- Hoe ziet wartelcorrosie er eigenlijk uit in verschillende stadia?

- Welke omgevingen versnellen kabelwartelcorrosie het meest?

- Hoe kies ik corrosiebestendige materialen voor mijn specifieke toepassing?

- Wat zijn de meest effectieve preventiestrategieën om corrosie te stoppen voordat het begint?

Hoe ziet wartelcorrosie er eigenlijk uit in verschillende stadia?

Corrosie ontstaat niet van de ene op de andere dag - het volgt voorspelbare patronen die je kunt leren herkennen.

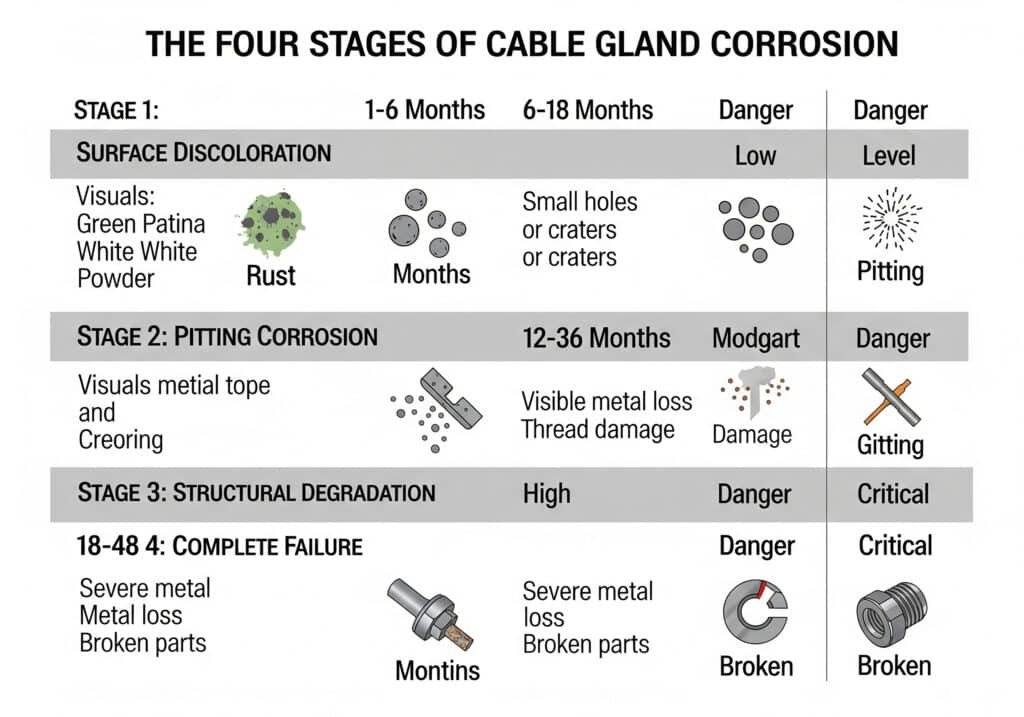

Corrosie van kabeldoorvoeringen verloopt in vier verschillende visuele stadia: verkleuring van het oppervlak, pittingvorming, structurele degradatie en volledig falen van de afdichting, die elk verschillende interventiestrategieën vereisen.

De vier stadia van wartelcorrosiedood

Fase 1: Oppervlakteverkleuring (maanden 1-6)

- Messing wartels: Groene patinavorming (koperoxidatie)

- Stalen wartels: Lichtbruine roestvlekken

- Aluminium wartels: Witte poederachtige afzettingen

- Noodzakelijke actie: Reinigen en beschermende coating aanbrengen

Fase 2: Putcorrosie (maanden 6-18)

- Visuele tekens: Kleine gaatjes of kraters in metalen oppervlak

- Kritieke gebieden: Schroefdraadaansluitpunten, afdichtingsvlakken

- Gevaarlijk niveau: Matig - IP-classificatie kan worden aangetast

- Noodzakelijke actie: Onmiddellijk vervangen, oorzaak onderzoeken

Deze gevaarlijke vorm van plaatselijke corrosie, bekend als Putcorrosie1kan de structurele integriteit van een onderdeel snel in gevaar brengen.

Fase 3: Structurele degradatie (maanden 12-36)

- Visuele tekens: Zichtbaar metaalverlies, draadschade, losse onderdelen

- Impact op prestaties: Verlies van klemkracht, afdichtingsfalen dreigt

- Gevaarlijk niveau: Hoog - elektrische veiligheid in gevaar

- Noodzakelijke actie: Vervanging in noodgevallen, systeeminspectie

Stadium 4: Volledig falen (maanden 18-48)

- Visuele tekens: Ernstig metaalverlies, gebroken onderdelen, zichtbare gaten

- Impact op prestaties: Totale afdichting, binnendringen van vocht, mogelijke kortsluiting

- Gevaarlijk niveau: Kritisch - direct gevaar voor de veiligheid

- Noodzakelijke actie: Systeemuitschakeling, volledige vervanging

Praktijkvoorbeelden van corrosie uit mijn bestanden

Davids ramp: Zijn inkoopteam koos voor standaard messing wartels voor een installatie aan de kust om geld te besparen. Na 8 maanden ontving ik foto's waarop fase 2 pitting op elke wartel te zien was. De zoute lucht had de corrosie sneller doen gaan dan normaal.

De oplossing: We hebben ze vervangen door onze 316L roestvrijstalen wartels voor de scheepvaart. Drie jaar later zien ze er nog steeds als nieuw uit.

Corrosiepatroonherkenningsgrafiek

| Materiaal | Vroege tekenen | Geavanceerde borden | Typische levensduur |

|---|---|---|---|

| Messing | Groene patina, draadverkleuring | Diepe putjes, vastzittende schroefdraad | 2-5 jaar (marine: 6-18 maanden) |

| Koolstofstaal | Bruine roestvlekken | Afbladdering, structureel verlies | 1-3 jaar (buiten) |

| Roestvrij staal 304 | Lichte verkleuring | Spleetcorrosie | 5-15 jaar |

| Roestvrij staal 316L | Minimale verandering | Zeldzame plaatselijke putjes | 15-25+ jaar |

Welke omgevingen versnellen kabelwartelcorrosie het meest?

Niet alle installaties zijn gelijk - sommige omgevingen zijn corrosieversnellers die speciale aandacht vereisen.

Maritieme omgevingen, chemische verwerkingsfaciliteiten en locaties met een hoge vochtigheidsgraad en temperatuurschommelingen creëren de meest agressieve corrosieve omstandigheden en vereisen een gespecialiseerde materiaalselectie en beschermingsstrategieën.

De Corrosie Versnellings Hall of Fame

#1 Marine/Offshore omgevingen

- Corrosiefactoren: Zoutnevel, hoge luchtvochtigheid, temperatuurschommelingen

- Versnellingssnelheid: 5-10x normale corrosiesnelheid

- Grootste bedreiging: Chloride-geïnduceerde putcorrosie2

- Materiaalvereiste: Minimaal 316L roestvrij staal

#2 Chemische verwerkingsinstallaties

- Corrosiefactoren: Zure dampen, chemische spatten, hoge temperaturen

- Versnellingssnelheid: 3-8x normale snelheid

- Grootste bedreiging: Chemische aantasting van metalen oppervlakken

- Materiaalvereiste: Hastelloy of gespecialiseerde legeringen voor zware toepassingen

#3 Afvalwaterzuiveringsinstallaties

- Corrosiefactoren: Waterstofsulfide, ammoniak, vocht

- Versnellingssnelheid: 4-6x normale snelheid

- Grootste bedreiging: Microbiologisch beïnvloede corrosie (MIC)3

- Materiaalvereiste: 316L roestvrij staal met goede ventilatie

#4 Voedselverwerkende fabrieken

- Corrosiefactoren: Reinigingschemicaliën, stoom, temperatuurwisselingen

- Versnellingssnelheid: 2-4x normale snelheid

- Grootste bedreiging: Spanningscorrosie4 van reinigingsmiddelen

- Materiaalvereiste: 316L roestvrij staal, FDA-goedgekeurde materialen

Hassans les over offshore platforms

Hassans platform in de Perzische Golf vormt de ultieme corrosie-uitdaging:

- Zoutnevel 24/7

- Temperatuurschommelingen van 15°C tot 55°C

- Hoge luchtvochtigheid (80-95%)

- Zandwinden

Zijn originele messing wartels gingen 18 maanden mee. Onze wartels van 316L maritieme kwaliteit? Presteren nog steeds na 4 jaar. Het geheim? Begrijpen dat maritieme omgevingen bescherming van militaire kwaliteit vereisen.

Risicobeoordeling van corrosie in het milieu

Omgevingen met een hoog risico (speciale materialen vereist):

- Binnen 1 km van oceaan

- Chemische verwerkingsgebieden

- Rioolwaterzuiveringsinstallaties

- Industriële wasplaatsen

Omgevingen met middelhoog risico (roestvrij staal 316 aanbevolen):

- Industriële installaties buiten

- Hoge luchtvochtigheid binnenshuis

- Gebieden met blootstelling aan reinigingsmiddelen

Omgevingen met laag risico (standaardmaterialen aanvaardbaar):

- Controlekamers binnen

- Droge industriële omgevingen

- Faciliteiten met klimaatbeheersing

Hoe kies ik corrosiebestendige materialen voor mijn specifieke toepassing?

Materiaalkeuze gaat niet over het kiezen van de duurste optie - het gaat over het afstemmen van het materiaal op uw specifieke corrosieve bedreigingen.

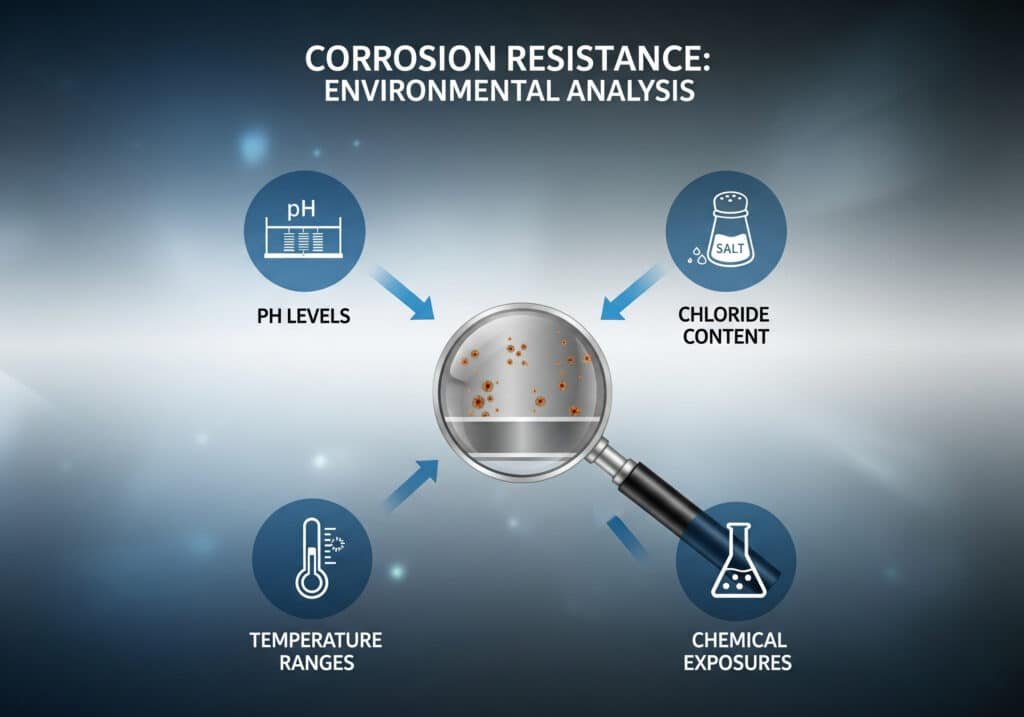

Effectieve corrosiebestendigheid vereist een analyse van de pH-waarde, het chloridegehalte, het temperatuurbereik en de chemische blootstelling van uw specifieke omgeving om materialen te selecteren waarvan bewezen is dat ze bestand zijn tegen die exacte omstandigheden.

De beslissingsboom voor materiaalselectie

Stap 1: Milieubeoordeling

- Blootstelling aan chloor: 1000ppm (hoog)

- pH-bereik: 8 (basisch)

- Temperatuur: 100°C (hoog)

- Chemische blootstelling: Geen, milde reinigingsmiddelen, agressieve chemicaliën

Stap 2: Matrix materiaalovereenstemming

| Type omgeving | Aanbevolen materiaal | Alternatief | Vermijd |

|---|---|---|---|

| Zee/Hoog Chloride | 316L roestvrij staal | Duplex roestvast | Messing, Koolstofstaal |

| Chemische verwerking | Hastelloy C-276 | Roestvrij staal 316L | Alle anderen |

| Voedselverwerking | 316L roestvrij (FDA) | 304 roestvrij | Messing (loodgehalte) |

| Algemeen industrieel | 304 roestvrij staal | Messing (droge gebieden) | Koolstofstaal |

| Binnen/Beheerd | Messing of nylon | 304 roestvrij | Geen |

Roestvrij staalsoorten begrijpen

304 roestvrij staal (18-8)

- Samenstelling: 18% chroom, 8% nikkel

- Geschikt voor: Algemeen industrieel, omgevingen met laag chloridegehalte

- Beperkingen: Gevoelig voor putcorrosie

- Kosten: Basisprijs roestvrij staal

316L roestvrij staal (18-10-2)

- Samenstelling: 18% chroom, 10% nikkel, 2% molybdeen

- Geschikt voor: Maritieme, chemische, omgevingen met veel chloride

- Voordelen: Superieure weerstand tegen put- en spleetcorrosie

- Kosten: 20-30% premie over 304

Duplex roestvast staal (2205)

- Samenstelling: 22% chroom, 5% nikkel, 3% molybdeen

- Geschikt voor: Extreme mariene toepassingen met hoge belasting

- Voordelen: Dubbele sterkte van 316L, uitstekende corrosiebestendigheid

- Kosten: 40-60% premium over 316L

Davids succesverhaal over materiaalselectie

De Duitse fabriek van David verwerkt chemicaliën met een pH-waarde die varieert van 2-12. Zijn oorspronkelijke messingwartels begaven het binnen enkele maanden als gevolg van zuuraantasting.

Ons oplossingsproces:

- Milieuanalyse: Zwavelzuurdampen geïdentificeerd als primaire bedreiging

- Materiaal testen: Aanbevolen 316L voor gematigde gebieden, Hastelloy voor zware blootstelling

- Gefaseerde implementatie: Begonnen met 316L in 80% van locaties, Hastelloy in kritieke gebieden

- Resultaat: Nul corrosiefouten in 3 jaar, 40% kostenbesparing ten opzichte van volledige Hastelloy installatie

Speciaal aanvraagmateriaal

Voor extreme chemische omgevingen:

- Hastelloy C-276: Ultieme chemische weerstand

- Inconel 625: Hoge temperatuur + corrosiebestendigheid

- Monel 400: Zeewater- en zuurbestendigheid

Voor speciale toepassingen:

- Titanium: Ruimtevaart, extreme scheepvaart

- Tantaal: Zware zure omgevingen

- Met PTFE bekleed: Chemische compatibiliteit met metaalsterkte

Wat zijn de meest effectieve preventiestrategieën om corrosie te stoppen voordat het begint?

Preventie kost geld vergeleken met vervanging - hier lees je hoe je je investering vanaf de eerste dag kunt beschermen.

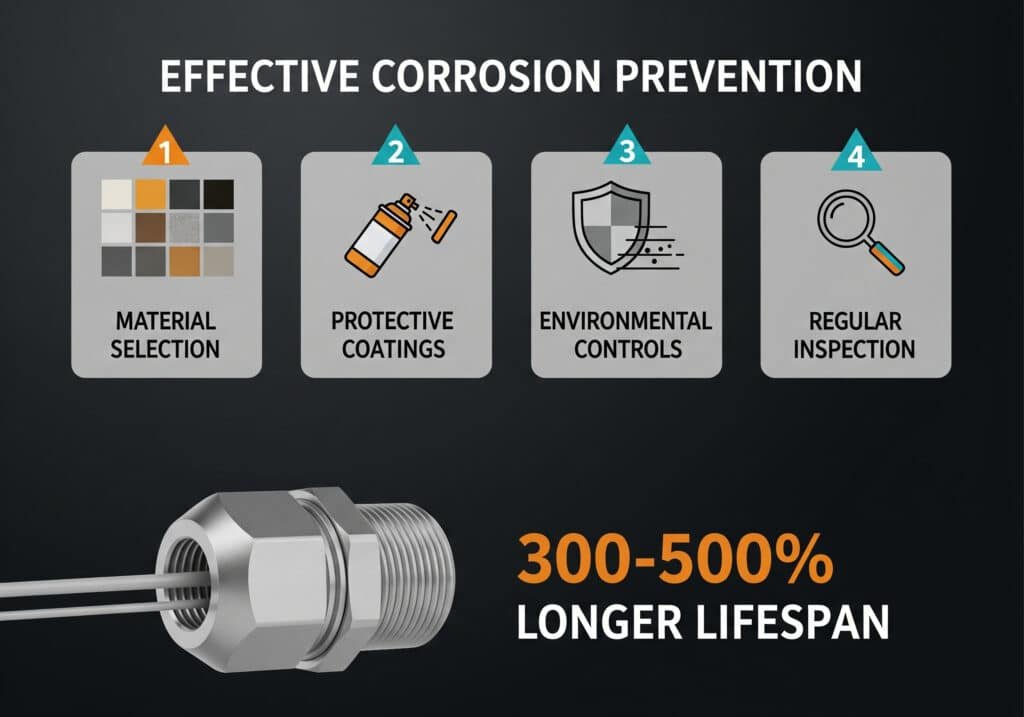

Effectieve corrosiepreventie combineert de juiste materiaalselectie, beschermende coatings, omgevingscontroles en regelmatige inspectieprotocollen om de levensduur van de kabeldoorvoer 300-500% in agressieve omgevingen te verlengen.

De verdedigingsstrategie met vijf lagen

Laag 1: Materiaalkeuze (fundering)

- Kies materialen die bestand zijn tegen 2x de verwachte milieubelasting

- Overweeg galvanische compatibiliteit5 met omringende metalen

- Houd rekening met toegankelijkheid voor onderhoud voor toekomstige inspecties

Laag 2: Beschermende coatings (schild)

- Mariene milieus: Zinkrijke primer + epoxy toplaag

- Chemische blootstelling: Chemisch bestendige fluorpolymeer coatings

- Hoge temperatuur: Thermische barrière coatings op keramiekbasis

- Toepassingstip: Oppervlaktevoorbereiding is 80% van het succes van coatings

Laag 3: Omgevingscontroles (barrière)

- Ventilatie: Vochtigheid en chemische dampconcentratie verminderen

- Afvoer: Voorkom ophoping van water rond klieren

- Kathodische bescherming: Voor ondergrondse installaties of installaties onder water

- Droogmiddelen: Vochtbeheersing in gesloten ruimtes

Laag 4: Beste praktijken voor installatie (Foundation)

- Juist koppel: Te vast aandraaien creëert spanningsconcentratiepunten

- Schroefdraad samenstelling: Gebruik anti-seize voor de scheepvaart op schroefverbindingen.

- Pakkingselectie: Kies chemisch compatibele afdichtingsmaterialen

- Kabelvoorbereiding: Zorg voor een goede integriteit van de kabelmantel

Laag 5: Inspectie en onderhoud (vroegtijdige waarschuwing)

- Maandelijkse visuele inspecties: Kijk naar verkleuringen, afzettingen, schade

- Jaarlijkse gedetailleerde inspectie: Controleer het koppel, de integriteit van de afdichting en de coating.

- Milieubewaking: Volg pH, chloridewaarden, temperatuurcycli

- Voorspellende vervanging: Vervangen vóór defect, niet erna

Hassans succesverhaal over preventie

Na zijn eerste corrosieramp implementeerde Hassan ons volledige preventieprogramma:

Jaar 1 Investering:

- Opgewaardeerd naar 316L wartels voor de scheepvaart: $25.000

- Beschermend coatingsysteem: $8.000

- Milieubewaking: $5.000

- Totaal: $38,000

Resultaten na 4 jaar:

- Geen corrosiegerelateerde storingen

- Vermeden vervangingskosten: $150.000+

- 3 noodstops geëlimineerd

- ROI: 400%+ rendement op investering

Selectiegids voor coatings

| Milieu | Grondverf | Toplaag | Verwachte levensduur |

|---|---|---|---|

| Zee | Zinkrijke epoxy | Polyurethaan | 10-15 jaar |

| Chemisch | Zuurbestendige primer | Fluorpolymeer | 8-12 jaar |

| Hoge temperatuur | Keramische primer | Siliconen toplaag | 5-8 jaar |

| Algemeen industrieel | Epoxy primer | Acryl toplaag | 7-10 jaar |

De inspectiechecklist die ik elke klant geef

Maandelijkse visuele inspectie (5 minuten per klier):

- Verkleuring of afzetting van het oppervlak

- Zichtbare corrosie of putjes

- Losse onderdelen of hardware

- Beschadiging of afbladderen van de coating

- Waterophoping of vlekken

Jaarlijkse gedetailleerde inspectie (30 minuten per kritische klier):

- Koppelverificatie met gekalibreerd gereedschap

- Integriteitstesten van afdichtingen

- Beoordeling van de draadconditie

- Laagdiktemeting

- Documentatie over de toestand van het milieu

Rode vlaggen die onmiddellijke actie vereisen:

- Zichtbare putjes of metaalverlies

- Groen/witte corrosieafzettingen

- Losse of beschadigde draden

- Afgedichte oppervlakken

- Sporen van galvanische corrosie

Kosten-batenanalyse: Preventie vs. vervanging

Preventiekosten (per klier):

- Materiaalverbetering: $15-50

- Beschermende coating: $10-25

- Beste installatiepraktijken: $5-15

- Totale preventiekosten: $30-90

Vervangingskosten (per defecte klier):

- Vervangingsklier voor noodgevallen: $50-200

- Arbeid voor vervanging: $100-300

- Kosten stilstand: $500-5.000

- Totale faalkosten: $650-5,500

De wiskunde: Preventie betaalt zichzelf terug als het slechts één storing in 20-50 klieren voorkomt.

Conclusie

Herken corrosie vroegtijdig, kies de juiste materialen en implementeer preventiestrategieën - de betrouwbaarheid van je elektrische systeem hangt ervan af.

Veelgestelde vragen over wartelcorrosie

V: Hoe snel kan wartelcorrosie gevaarlijk worden?

A: In agressieve maritieme omgevingen kunnen messing wartels binnen 6-12 maanden pitting ontwikkelen die de veiligheid in gevaar brengt. Roestvrijstalen wartels bieden doorgaans 15-25 jaar betrouwbare service onder dezelfde omstandigheden.

V: Kan ik gecorrodeerde wartels repareren of moeten ze worden vervangen?

A: Zodra putjes of structurele corrosie begint, is vervanging de enige veilige optie. Reparaties brengen de IP-waarde en elektrische veiligheid in gevaar. Oppervlaktecorrosie in een vroeg stadium kan soms worden gereinigd en beschermd met coatings.

V: Wat is het verschil tussen galvanische en chemische corrosie?

A: Galvanische corrosie treedt op wanneer ongelijke metalen met elkaar in contact komen in de aanwezigheid van vocht, waardoor een batterijeffect ontstaat. Chemische corrosie ontstaat door directe chemische aantasting door zuren, zouten of andere agressieve stoffen. Beide vereisen verschillende preventiestrategieën.

V: Zijn nylon wartels bestand tegen corrosie?

A: Nylon wartels roesten niet zoals metalen, maar ze kunnen afbreken door blootstelling aan UV-straling, chemische aanvallen of spanningsscheuren. Ze zijn uitstekend geschikt voor chemisch agressieve omgevingen waar metalen wartels snel zouden falen.

V: Hoe weet ik of mijn omgeving roestvrijstalen wartels vereist?

A: Als je je binnen 1 km van de oceaan bevindt, in een chemische verwerkingsomgeving zit of regelmatig chemisch wordt gereinigd, is roestvrij staal aan te raden. Bij twijfel biedt de kleine premie voor 316L roestvast staal een uitstekende verzekering tegen corrosiefouten.

-

Het elektrochemische mechanisme van putcorrosie begrijpen en begrijpen waarom het een gelokaliseerde en gevaarlijke vorm van metaaldegradatie is. ↩

-

Leer hoe chloride-ionen de passieve beschermlaag op roestvrij staal aantasten, wat leidt tot putjes. ↩

-

Ontdek het complexe proces van microbiologisch beïnvloede corrosie (MIC) en hoe bacteriën metaalbederf kunnen versnellen. ↩

-

Ontdek de omstandigheden die leiden tot spanningscorrosie (SCC), een faalmechanisme dat wordt veroorzaakt door de gecombineerde invloed van trekspanning en een corrosieve omgeving. ↩

-

Een galvanische reekskaart bekijken om de elektrochemische potentiaal van verschillende metalen te begrijpen en galvanische corrosie te voorkomen. ↩