Paneelbouwers verspillen duizenden uren aan inefficiënte wartelinstallaties. Trage processen zijn funest voor de winstgevendheid en vertragen de leveringen aan klanten.

Deze paneelbouwer kon 40% sneller wartels installeren door voorgemeten wartelkits, gestandaardiseerde draaimomentprocedures en geoptimaliseerde lay-outs van de werkruimte te implementeren. Hierdoor daalden de arbeidskosten jaarlijks met $180.000 en werd herwerk geëlimineerd.

Toen Hassan me afgelopen voorjaar belde, was zijn paneelbouwbedrijf aan het verdrinken in inefficiëntie. "Chuck, mijn technici besteden meer tijd aan het selecteren en installeren van kabelwartels dan aan het bedraden van de panelen zelf," klaagde hij.

Inhoudsopgave

- Wat kostte het oorspronkelijke installatieproces deze winkel?

- Welke specifieke veranderingen leverden de grootste tijdsbesparing op?

- Hoe heeft standaardisatie zowel snelheid als kwaliteit verbeterd?

- Wat waren de meetbare resultaten na 6 maanden implementatie?

Wat kostte het oorspronkelijke installatieproces deze winkel?

Inzicht in de basisinefficiënties laat zien waar de grootste verbeteringen mogelijk zijn.

Het oorspronkelijke installatieproces voor wartels duurde 12 minuten per wartel met 15% herbewerkingen, wat deze paneelwerkplaats voor 50 personen jaarlijks $280.000 aan arbeid kostte, terwijl het vertragingen bij de levering en kwaliteitsproblemen veroorzaakte.

De nachtmerrie van inefficiëntie

Hassan's Electrical Systems LLC bouwt aangepaste bedieningspanelen1 voor industriële automatisering. Toen ik hun fabriek van 15.000 m² in Dubai bezocht, was ik met eigen ogen getuige van de chaos.

Oorspronkelijke procesverdeling:

- Klierkeuze: 3 minuten zoeken in bakken

- Maatcontrole: 2 minuten meten en controleren

- Gereedschap verzamelen: 1,5 minuut voor het vinden van het juiste gereedschap

- Installatie: 4 minuten daadwerkelijk montagewerk

- Kwaliteitscontrole: 1,5 minuut inspectie en testen

- Totale tijd: 12 minuten per klier

Verborgen tijdverspillers:

- Lopen naar opslagruimtes (150 meter heen en terug)

- Gemengde inventarisbakken doorzoeken

- Kabels meerdere keren meten

- Verkeerd gereedschap gebruiken en opnieuw opstarten

- Installatiefouten corrigeren

De wiskunde achter de waanzin

Hassans winkel installeerde maandelijks ongeveer 2.000 wartels in 40 actieve projecten.

Maandelijkse analyse van de werkgelegenheid:

- Totaal klieren: 2.000 eenheden

- Tijd per klier: 12 minuten

- Totaal aantal arbeidsuren: 400 uur

- Arbeidstarief: $35/uur (inclusief overhead)

- Maandelijkse kosten: $14,000

- Jaarlijkse kosten: $168,000

Invloed van herbewerking:

- Herhalingspercentage: 15% (300 klieren/maand)

- Extra tijd8 minuten per herbewerking

- Bewerkingsuren: 40 uur/maand

- Herwerkkosten: $1,400/month ($16,800/year)

- Tijd voor kwaliteitsinspectie: 60 uur/maand ($25.200/jaar)

Totale jaarlijkse installatiekosten: $210.000

De rimpeleffecten

Maar de echte kosten waren niet alleen arbeidskosten. Hassans inefficiëntie veroorzaakte meerdere problemen:

Impact op de klant:

- Vertragingen bij levering20% van te laat verzonden projecten

- Kwaliteitsklachten8% percentage afgewezen klanten

- Herbewerkingskosten: $50.000 jaarlijkse garantieclaims

- Verloren zaken: 3 klanten zijn van leverancier veranderd

Impact op werknemers:

- Frustratie niveaus: Hoog verloop in assemblageteam

- Overuren: 15% premiebetaling voor spoedklussen

- Trainingslast: Constante omscholing door verloop

- Morele kwesties: Technici voelden zich onproductief

"Mijn beste technici besteedden meer tijd aan het zoeken naar onderdelen dan aan het bouwen van panelen," vertelde Hassan. "Er moest iets veranderen."

Davids vergelijkbare strijd

Rond dezelfde tijd stond Davids paneelmakerij in Duitsland voor dezelfde uitdagingen. Zijn bedrijf van 30 personen verloor opdrachten aan snellere concurrenten.

Davids pijnpunten:

- Installatietijd: 14 minuten per klier (slechter dan Hassan!)

- Inventarisatiechaos: 200+ verschillende soorten wartels op voorraad

- Inefficiëntie gereedschap: Persoonlijke gereedschapssets van technici

- Kwaliteitsproblemen22% herhalingsfrequentie bij kabelingangen

"We verdronken in onze eigen complexiteit," gaf David toe. "Elk project gebruikte verschillende soorten klieren en niemand kon snel iets vinden."

Welke specifieke veranderingen leverden de grootste tijdsbesparing op?

Kleine procesverbeteringen leiden tot enorme efficiëntiewinsten als ze systematisch worden doorgevoerd.

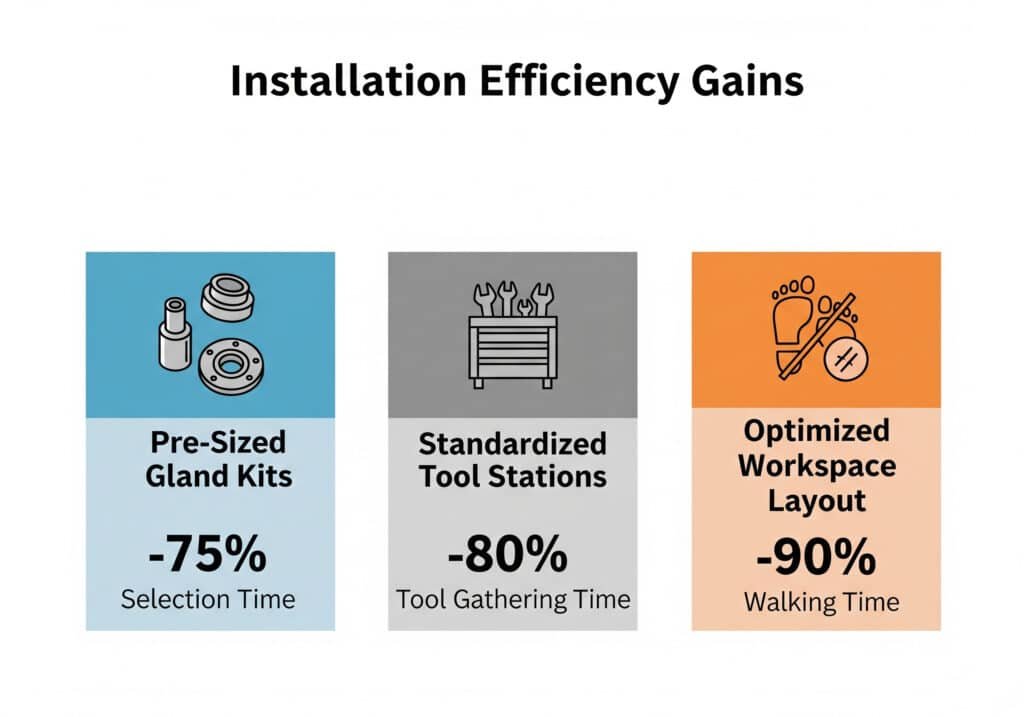

Voorgedimensioneerde wartelsets verkorten de selectietijd met 75%, gestandaardiseerde gereedschapstations verkorten de tijd voor het verzamelen van gereedschap met 80% en een geoptimaliseerde indeling van de werkruimte elimineert 90% aan wandeltijd tijdens de installatie.

Verander #1: Voorgemonteerde klierpakketten

De grootste doorbraak kwam door het elimineren van besluitvorming tijdens de installatie.

Het Kit-systeem:

- Kit A: M12-M16 nylon wartels (80% of toepassingen)

- Kit B: M20-M25 messing wartels (15% van toepassingen)

- Kit C: M32+ roestvrijstalen wartels (5% of toepassingen)

- Speciale kit: Explosieveilige wartels en wartels voor de scheepvaart

Inhoud van de kit (Voorbeeld - Kit A):

- 20x M12 nylon wartels met afdichtingen

- 15x M16 nylon wartels met afdichtingen

- 10x M20 nylon wartels met afdichtingen

- Assortiment borgmoeren

- Installatie-instructies

- Checklist kwaliteit

Tijdbesparing:

- Voor: 3 minuten selectie + 2 minuten verificatie = 5 minuten

- Na: 30 seconden kitselectie = 0,5 minuut

- Besparingen: 4,5 minuten per klier (37,5% van de totale tijd)

Verandering #2: Gestandaardiseerde gereedschapsstations

We hebben het jagen op gereedschap helemaal uitgebannen.

Ontwerp gereedschapsstation:

- Locatie: Eén per 4 werkbanken (maximaal bereik van 5 meter)

- Inhoud: Alle gereedschappen die nodig zijn voor de installatie van wartels

- Organisatie: Schaduwborden met gereedschapscontouren

- Onderhoud: Dagelijkse controle en vervanging van gereedschap

Standaard gereedschapslijst:

- Gekalibreerde momentsleutel (bereik 10-50 Nm)

- Kabelstripgereedschap (meerdere maten)

- Draadsnijtappen en matrijzen

- Meetklauwen

- Schoonmaakborstels

- Schroefdraadafdichtingsdispenser

Tijdbesparing:

- Voor: 1,5 minuut gereedschap verzamelen

- Na: 0,3 minuten naar nabijgelegen station

- Besparingen: 1,2 minuten per klier (10% totale tijd)

Wijziging #3: Lay-out werkruimte geoptimaliseerd

We hebben de hele productiestroom opnieuw ontworpen om verplaatsingen tot een minimum te beperken.

Lay-outprincipes:

- U-vormige werkbanken: Alles binnen handbereik

- Onderdelenbakken met zwaartekrachttoevoer: Automatisch aanvullen

- Geïntegreerd kabelbeheer: Geen kabelverstrengeling

- Kwaliteitsstations: Ingebouwde testapparatuur

Workflowoptimalisatie:

- Kabelvoorbereidingszone: Snij- en stripstation

- Assemblagegebied voor wartels: Werkruimte voor installatie

- Punt voor kwaliteitscontrole: Testen en documentatie

- Stapelen van afgewerkte goederen: Klaar voor de volgende assemblagestap

Tijdbesparing:

- Voor: 150 meter lopen per 10 klieren

- Na: 20 meter lopen per 10 klieren

- Besparingen: 2 minuten per 10 klieren (1,7% verbetering)

Wijzig #4: Vereenvoudigde installatieprocedures

We creëerden procedures die waterdicht zijn en denkwerk overbodig maken.

Standaard Operationele Procedure2:

- Selecteer kabel: Diameter meten met go/no-go-meter

- Klier kiezen: Gebruik kabeldiameter om uit kit te kiezen

- Kabel voorbereiden: Strip tot gemarkeerde lengte (lasergeëtste liniaal)

- Wartel installeren: Volg de torsievolgorde kaart

- Testzegel: Gebruik de standaard druktestprocedure

Visuele hulpmiddelen:

- Kleurgecodeerde kabeldiametertabellen

- Afbeeldingen van koppelvolgorde

- Pass/fail inspectie voorbeelden

- Stroomdiagrammen voor probleemoplossing

Tijdbesparing:

- Voor: 1,5 minuut denken en controleren

- Na: 0,2 minuten na de procedure

- Besparingen: 1,3 minuten per klier (11% van de totale tijd)

Hassans implementatieresultaten

Hassan voerde de veranderingen gefaseerd door over een periode van 3 maanden:

Fase 1 (maand 1): Gereedschapstations

- Tijd verminderen: 10% verbetering

- Kwaliteitsverbetering: 5% minder fouten

- Feedback van werknemers: "Eindelijk hulpmiddelen waar we ze nodig hebben!"

Fase 2 (maand 2): Kits op maat

- Tijd verminderen: 35% verbetering (cumulatief)

- Kwaliteitsverbetering: 12% minder fouten

- Omloopsnelheid voorraad: Verbeterd van 6x naar 12x per jaar

Fase 3 (maand 3): Lay-outoptimalisatie

- Tijd verminderen: 42% verbetering (definitief)

- Kwaliteitsverbetering: 18% minder fouten

- Tevredenheid van werknemers: Aanzienlijk verbeterd

Hoe heeft standaardisatie zowel snelheid als kwaliteit verbeterd?

Het elimineren van variabiliteit zorgt voor voorspelbare, herhaalbare processen die fouten verminderen en tegelijkertijd de snelheid verhogen.

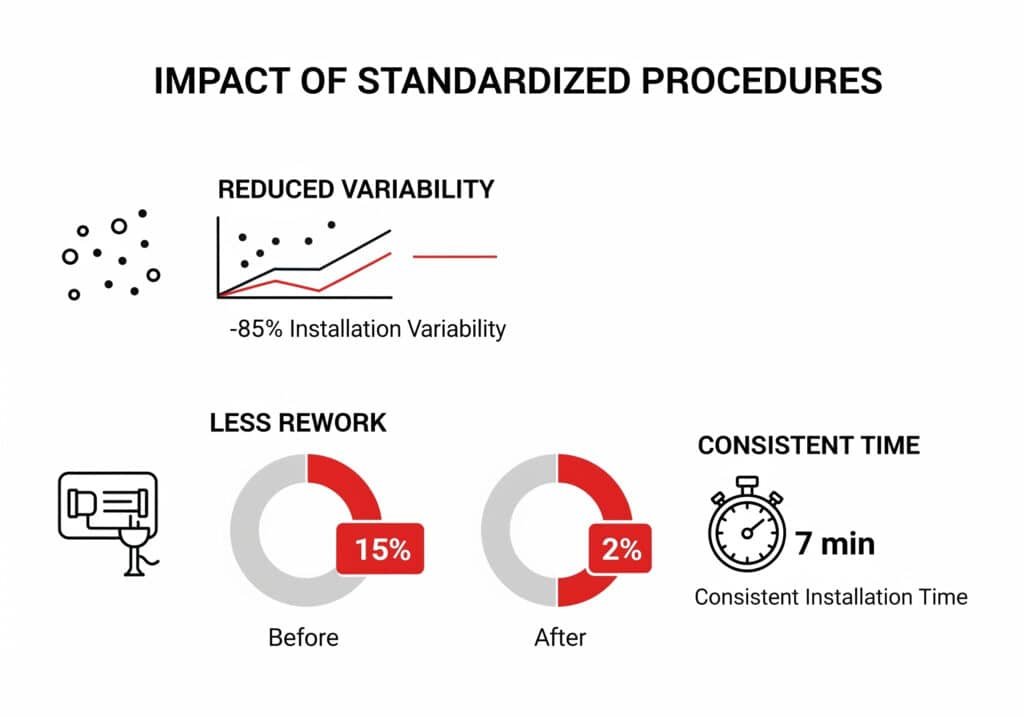

Gestandaardiseerde procedures verminderden de installatievariabiliteit met 85%, waardoor herbewerkingen van 15% tot 2% werden teruggebracht en technici consistente installatietijden van 7 minuten konden bereiken, ongeacht hun ervaringsniveau.

De kracht van processtandaardisatie

Vóór de standaardisatie had Hassan 12 verschillende installatiemethoden (één per technicus). Na de standaardisatie volgde iedereen dezelfde beproefde procedure.

Standaardisatie-elementen:

1. Materiaalstandaardisatie

- Teruggebracht van meer dan 200 warteltypen naar 25 standaardtypen

- Geen "speciale bestelling" wartels meer voor 90% toepassingen

- Gestandaardiseerd op 3 leveranciers in plaats van 12

- Gemaakt lijst met goedgekeurde leveranciers3 met kwaliteitsovereenkomsten

2. Standaardisatie van gereedschap

- Model met één momentsleutel voor alle stations

- Identieke kabelstripgereedschappen in de hele winkel

- Gestandaardiseerde meetapparatuur (zelfde merk/model)

- Afdichtmiddel en schoonmaakmiddelen voor gewone draad

3. Standaardisatie van procedures

- Geschreven werkinstructies met foto's

- Standaardkoppelvolgorde voor elke wartelgrootte

- Consistente kwaliteitscontrolepunten

- Uniforme documentatievereisten

Metriek voor kwaliteitsverbetering

Vóór standaardisatie:

- Herhalingspercentage: 15% (300 klieren/maand)

- Klachten van klanten: 8 per maand

- Garantiekosten: $4.200/maand

- Inspectietijd: 1,5 minuut per klier

Na standaardisatie:

- Herhalingspercentage2% (40 klieren/maand)

- Klachten van klanten: 1 per maand

- Garantiekosten: $600/maand

- Inspectietijd: 0,5 minuut per klier

Training Versnelling

Standaardisatie heeft de training van nieuwe technici drastisch verbeterd:

Vergelijking van trainingstijd:

| Vaardigheidsniveau | Vóór (uur) | Na (uren) | Verbetering |

|---|---|---|---|

| Basisinstallatie | 16 | 4 | 75% sneller |

| Kwaliteitsprocedures | 8 | 2 | 75% sneller |

| Problemen oplossen | 12 | 3 | 75% sneller |

| Totaal training | 36 | 9 | 75% sneller |

Effectiviteit van de training:

- Productiviteit van nieuwe technici: Bereikte 90% efficiëntie in 2 weken vs. 8 weken

- Foutenpercentages: Nieuwe technici bereikten onmiddellijk een foutenpercentage <5%

- Vertrouwensniveaus: Hogere werktevredenheid en behoud van personeel

Davids reis naar standaardisatie

David implementeerde een soortgelijke standaardisatie met nog dramatischer resultaten:

Zijn aanpak:

- Kliertypes: Teruggebracht van 200 naar 15 standaardtypen

- Leveranciers: Geconsolideerd van 8 naar 2 voorkeursleveranciers

- Procedures: Maakte visuele werkinstructies in het Duits en Engels

- Opleiding: Verplicht certificeringsprogramma voor alle technici

Davids resultaten:

- Installatietijd: Teruggebracht van 14 naar 6,5 minuten (54% verbetering)

- Herhalingspercentage: Gedaald van 22% naar 1,5%

- Klanttevredenheid: Verhoogd van 78% naar 96%

- Personeelsverloop: Jaarlijks verlaagd van 25% naar 8%

"Standaardisatie heeft onze hele operatie veranderd", vertelt David. "We gingen in 4 maanden van chaos naar precisie op de klok."

Het samengestelde effect

Standaardisatie creëerde onverwachte extra voordelen:

Voorraadbeheer:

- Voorraadniveaus: Verminderd met 60% terwijl de beschikbaarheid is verbeterd

- Verouderde inventaris: $45.000 dode voorraad geëlimineerd

- Relaties met leveranciers: Sterkere partnerschappen met minder leveranciers

- Koopkracht: Betere prijzen door consolidatie van volumes

Efficiënt onderhoud:

- Onderhoud gereedschap: Vereenvoudigd met identieke apparatuur

- Onderdelen: Minder complexiteit en inventaris

- Kalibratie: Gestroomlijnd met standaarduitrusting

- Vervanging: Sneller identiek gereedschap vinden

Wat waren de meetbare resultaten na 6 maanden implementatie?

Resultaten uit de praktijk bewijzen de waarde van systematische procesverbetering in de paneelbouw.

Na 6 maanden bereikte Hassan's werkplaats een gemiddelde installatietijd van 7,2 minuten (40% verbetering), 2% herbewerkingspercentage (87% verbetering) en $180.000 jaarlijkse arbeidsbesparingen terwijl de klanttevredenheid verbeterde naar 94%.

Hassans 6-maandelijks prestatierapport

Installatietijd Resultaten:

| Metrisch | Voor | Na | Verbetering |

|---|---|---|---|

| Gemiddelde tijd per klier | 12.0 min | 7.2 min | 40% sneller |

| Snelste technicus | 9.5 min | 6.8 min | 28% sneller |

| Langzaamste technicus | 16.2 min | 8.1 min | 50% sneller |

| Tijdsvariabiliteit (std dev) | 3.2 min | 0,7 min | 78% consistenter |

Kwaliteitsverbeteringen:

| Kwaliteitsmetriek | Voor | Na | Verbetering |

|---|---|---|---|

| Herhalingspercentage | 15% | 2% | 87% vermindering |

| Klachten van klanten | 8/maand | 1/maand | 87% vermindering |

| Garantiekosten | $4.200/maand | $600/maand | 86% reductie |

| Opbrengst bij eerste passage4 | 85% | 98% | 15% verbetering |

Financiële gevolgen:

Besparingen op arbeidskosten:

- Maandelijkse wartelinstallatie: 2.000 eenheden

- Tijdsbesparing per klier: 4,8 minuten

- Totale maandelijkse besparingen: 160 uur

- Arbeidstarief: $35/uur

- Maandelijkse besparingen: $5,600

- Jaarlijkse besparingen: $67,200

Besparingen door herbewerking:

- Minder nabewerking260 klieren/maand (15% tot 2%)

- Tijd per herbewerking8 minuten

- Maandelijkse tijdsbesparing: 35 uur

- Maandelijkse besparingen: $1,225

- Jaarlijkse besparingen: $14,700

Kwaliteit Kostenbesparingen:

- Lagere garantiekosten: $3.600/maand

- Jaarlijkse besparingen op garantie: $43,200

- Inspectietijd verkorten: 33 uur/maand

- Jaarlijkse besparingen op inspecties: $13,860

Totale jaarlijkse besparingen: $138.960

Productiviteit vermenigvuldigingseffecten

De verbeteringen creëerden positieve terugkoppelingen:

Betrokkenheid van werknemers:

- Werkplezier: Verhoogd van 6,2/10 naar 8,7/10

- Omloopsnelheid: Jaarlijks verlaagd van 18% naar 6%

- Opleidingskosten: Verminderd met $25.000/jaar

- Overwerk: Verlaagd van 15% naar 5% aan totale uren

Impact op de klant:

- Tijdige levering: Verbeterd van 80% naar 96%

- Klanttevredenheid: Verhoogd van 82% naar 94%

- Herhaalde zaken: Verhoogd met 35%

- Werven van nieuwe klanten: 8 nieuwe accounts in 6 maanden

Concurrentievoordeel:

- Offerte doorlooptijd: Teruggebracht van 5 dagen naar 2 dagen

- Productiecapaciteit: 25% verhoogd zonder extra personeel

- Winstmarges: Verbeterd met 12% door efficiëntieverbeteringen

- Marktaandeel: 3 grote accounts bij concurrenten binnengehaald

Davids parallelle succes

Davids Duitse operatie behaalde vergelijkbare resultaten:

Davids 6-maandelijkse statistieken:

- Installatietijd: 14 minuten → 6,5 minuten (54% verbetering)

- Herhalingspercentage: 22% → 1.5% (93% verbetering)

- Jaarlijkse besparingen: €195,000 ($210,000)

- Behoud van klanten: Verbeterd van 75% naar 92%

"Deze resultaten overtroffen onze stoutste verwachtingen," rapporteerde David. "We zijn nu de snelste paneelbouwer in onze regio en klanten merken dat."

Hassans ROI-berekening

Implementatie-investering:

- Gereedschapsstations: $15.000 (5 stations × $3.000)

- Lay-out aanpassing: $25.000 (herconfiguratie werkbank)

- Trainingsprogramma: $8.000 (procedureontwikkeling + trainingstijd)

- Inventaris reorganisatie: $5.000 (set setup + labeling)

- Totale investering: $53,000

Jaarlijkse voordelen:

- Arbeidsbesparing: $67,200

- Minder nabewerking: $14,700

- Kwaliteitsverbeteringen: $57,060

- Productiviteitswinsten: $45.000 (verhoogde capaciteit)

- Totale jaarlijkse voordelen: $183,960

ROI-berekening:

- Terugverdientijd5: 3,5 maanden

- Jaarlijkse ROI: 347%

- 3-jaars NCW: $498,880

"Dit was de beste investering die we ooit hebben gedaan," concludeerde Hassan. "De verbeteringen betaalden zichzelf in minder dan 4 maanden terug en we zien nog steeds elke maand de voordelen toenemen." 😉

Conclusie

Deze casestudie bewijst dat systematische procesverbetering bij het installeren van wartels meetbare resultaten oplevert die de paneelbouwactiviteiten transformeren.

Veelgestelde vragen over installatie-efficiëntie in paneelwinkels

V: Hoe lang duurt het om deze efficiëntieverbeteringen door te voeren?

A: Volledige implementatie duurt 3-4 maanden met gefaseerde uitrol. Gereedschapstations kunnen in 2 weken worden geïmplementeerd, voorgemeten kits in 4 weken en optimalisatie van de lay-out in 8-12 weken voor maximale effectiviteit.

V: Wat is de minimale winkelgrootte waarbij deze verbeteringen zinvol zijn?

A: Elk bedrijf dat maandelijks meer dan 500 wartels installeert, zal een positieve ROI zien. Kleinere werkplaatsen kunnen eerst standaardisatie en procedures implementeren en dan andere verbeteringen toevoegen naarmate het volume toeneemt.

V: Hoe gaat u om met speciale wensen van klanten die niet in standaardpakketten passen?

A: Een kit voor "speciale projecten" bijhouden met minder gangbare soorten klieren. Houd het gebruik bij om te bepalen welke items naar standaardsets moeten worden verplaatst. 90% standaardisatie met 10% flexibiliteit werkt goed.

V: Welke training is er nodig voor technici om deze nieuwe procedures toe te passen?

A: Plan 8 uur training per technicus: 2 uur klassikaal, 4 uur praktijk, 2 uur installatie onder toezicht. Zorg voor snelle referentiekaarten en visuele hulpmiddelen op elke werkplek.

V: Hoe zorg je voor consistentie als er meerdere ploegen werken?

A: Checklists voor ploegoverdracht implementeren, kalibratieprocedures voor gereedschap standaardiseren en kwaliteitskampioenen voor elke ploeg aanwijzen. Regelmatige audits zorgen ervoor dat de procedures in alle shifts consistent worden gevolgd.

-

Leer meer over de functie en het ontwerp van aangepaste bedieningspanelen die worden gebruikt in industriële automatiseringssystemen. ↩

-

Ontdek de best practices voor het maken en implementeren van effectieve Standard Operating Procedures (SOP's) voor productieprocessen. ↩

-

Het doel en de voordelen begrijpen van het gebruik van een goedgekeurde leverancierslijst (Approved Vendor List - AVL) in de toeleveringsketen en het kwaliteitsbeheer. ↩

-

Leer hoe je de First Pass Yield (FPY) berekent, een kritieke metriek voor het meten van productiekwaliteit en -efficiëntie. ↩

-

Ontdek de formule en methodologie voor het berekenen van de terugverdientijd om de winstgevendheid van een kapitaalinvestering te evalueren. ↩