Lekken in wartels veroorzaken defecten aan apparatuur, veiligheidsrisico's en miljoenen aan stilstandkosten. De meeste storingen zijn te voorkomen met een goede analyse.

Deze praktijkcase over lekkende kabeldoorvoeringen onthult de top 3 hoofdoorzaken - verkeerde materiaalselectie, onjuiste installatie en onvoldoende onderhoud - plus bewezen preventiestrategieën die 95% aan afdichtingsfouten elimineren.

Afgelopen dinsdag om 3 uur 's nachts ging mijn telefoon. De stem van David was gespannen: "Chuck, er stroomt water in ons hoofdcontrolepaneel. De kabelwartels laten het afweten en we hebben snel antwoorden nodig."

Inhoudsopgave

- Wat gebeurde er eigenlijk tijdens deze warteldefecten?

- Welke analysemethoden voor onderliggende oorzaken onthullen het echte probleem?

- Hoe versnellen omgevingsfactoren de degradatie van afdichtingen?

- Welke preventiestrategieën werken echt in het veld?

Wat gebeurde er eigenlijk tijdens deze warteldefecten?

Inzicht in de faalvolgorde helpt soortgelijke rampen in uw faciliteit te voorkomen.

Het falen van de kabeldoorvoer verliep in drie fasen: aanvankelijke degradatie van de O-ring door blootstelling aan UV-straling, gevolgd door schade door thermische cycli en uiteindelijk een catastrofaal falen van de afdichting tijdens een regenbui waardoor kritieke regelapparatuur onder water kwam te staan.

De plaats van het misdrijf

Davids farmaceutische fabriek in Arizona draaide al 18 maanden probleemloos. Toen sloeg het noodlot toe tijdens moessonseizoen1.

De mislukte installatie:

- Locatie: Buiten aansluitdoos, muur op het zuiden

- Milieu: Woestijnklimaat, +50°C in de zomer, blootstelling aan UV-straling

- Kabelwartels: Standaard nylon, IP65

- Kabels: 16mm² besturingskabels naar temperatuursensoren

- Leeftijd: 18 maanden sinds installatie

De faaltijdlijn:

- Maand 1-6: Normale werking, geen problemen

- Maand 7-12: Zichtbare verkleuring van de O-ring geconstateerd

- Maand 13-17: Licht binnendringen van vocht tijdens regen

- Maand 18: Volledige afdichting verbroken, water overstroomd

Directe schadebeoordeling

Toen ik ter plaatse kwam, was het bewijs duidelijk:

Fysiek bewijs:

- Gebarsten en broze O-ringafdichtingen

- Verkleurde nylon behuizing (UV-schade)

- Watervlekken in aansluitdoos

- Gecorrodeerde kabelaansluitingen

- Defecte temperatuursensoren

Financiële gevolgen:

- Noodreparaties: $15,000

- Productiestilstand: $250,000

- Beschadigde apparatuur: $50,000

- Naleving van regelgeving: $25,000

- Totale kosten: $340,000

"Ik had nooit gedacht dat een $5 wartel ons een derde van een miljoen dollar zou kosten," zei David hoofdschuddend.

Het domino-effect

Dit was niet zomaar een defecte afdichting. Dit is hoe één lekkende pakking een hele reeks problemen veroorzaakte:

- Indringen van water → Storing in het besturingssysteem

- Storing temperatuursensor → Procescontroleverlies

- Noodstop → Productiestop

- Batchverontreiniging → Productverwijdering

- Regelgevend onderzoek → Sancties voor naleving

- Verzekeringsclaim → Premieverhogingen

Welke analysemethoden voor onderliggende oorzaken onthullen het echte probleem?

Oppervlakkige oplossingen missen de onderliggende oorzaken die garant staan voor herhaalde storingen.

De 5-Waarom analyse2 onthulde dat materiaalselectie uitsluitend op basis van initiële kosten, in plaats van prestaties gedurende de levensduur in UV-omgevingen, de fundamentele oorzaak was van het falen van deze dure kabeldoorvoer.

Het 5-Waarom-onderzoek

Ik zal onze systematische analyse met je doornemen:

Waarom #1: Waarom lekte de wartel?

- Antwoord: De O-ringafdichting werkte niet en liet water door

Waarom #2: waarom heeft de o-ring het begeven?

- Antwoord: Het rubber werd broos en barstte

Waarom #3: Waarom werd het rubber broos?

- Antwoord: UV-straling heeft de polymeerstructuur aangetast

Waarom #4: Waarom werd de klier blootgesteld aan schadelijke UV-straling?

- Antwoord: Standaard nylon behuizing biedt geen UV-bescherming

Waarom #5: Waarom is standaard nylon gekozen voor gebruik buitenshuis?

- Antwoord: Inkoop gericht op laagste initiële kosten, niet op prestaties gedurende de levenscyclus

Visgraatdiagram-analyse

Onze uitgebreide storingsanalyse identificeerde bijdragende factoren in zes categorieën. Deze methode, ook bekend als een Ishikawa of oorzaak-en-gevolg diagram, hielp ons om alle mogelijke oorzaken van het probleem te visualiseren. Voor dit geval is een vereenvoudigd Visgraatdiagram-analyse3 wees op deze belangrijke gebieden:

Materiaalfactoren:

- Niet-UV gestabiliseerde nylon behuizing

- Standaard NBR O-ringen (geen EPDM)

- Geen UV-bestendig kabelomhulsel

- Onjuiste temperatuurclassificatie

Omgevingsfactoren:

- Extreme blootstelling aan UV-straling (woestijn van Arizona)

- Temperatuurcycli (-5°C tot +55°C)

- Vochtigheid moessonseizoen

- Thermische uitzettingsspanning

Installatiefactoren:

- Onvoldoende aanhaalmoment

- Geen schroefdraadafdichting gebruikt

- Slechte kabelvoorbereiding

- Ontbrekende installatiedocumentatie

Onderhoudsfactoren:

- Geen inspectieschema

- Negeren van vroege waarschuwingssignalen

- Gebrek aan preventieve vervanging

- Geen milieumonitoring

Hassans vergelijkbare ervaring

Hassan werd geconfronteerd met een vergelijkbare situatie in zijn petrochemische fabriek in Saoedi-Arabië. Zijn team had koperen wartels geïnstalleerd in een kustomgeving.

Zijn faalpatroon:

- Maand 1-8: Normale werking

- Maand 9-15: Zichtbare beginnende corrosie

- Maand 16: Catastrofale draadbreuk

- Resultaat: $500K noodstop

"De woestijnzon en de zoute lucht vernietigden onze messing klieren in 16 maanden," vertelde Hassan me. "We hadden vanaf het begin roestvrij staal moeten specificeren."

Hoe versnellen omgevingsfactoren de degradatie van afdichtingen?

Belastingen door de omgeving veroorzaken storingen die standaard testen niet aan het licht brengen.

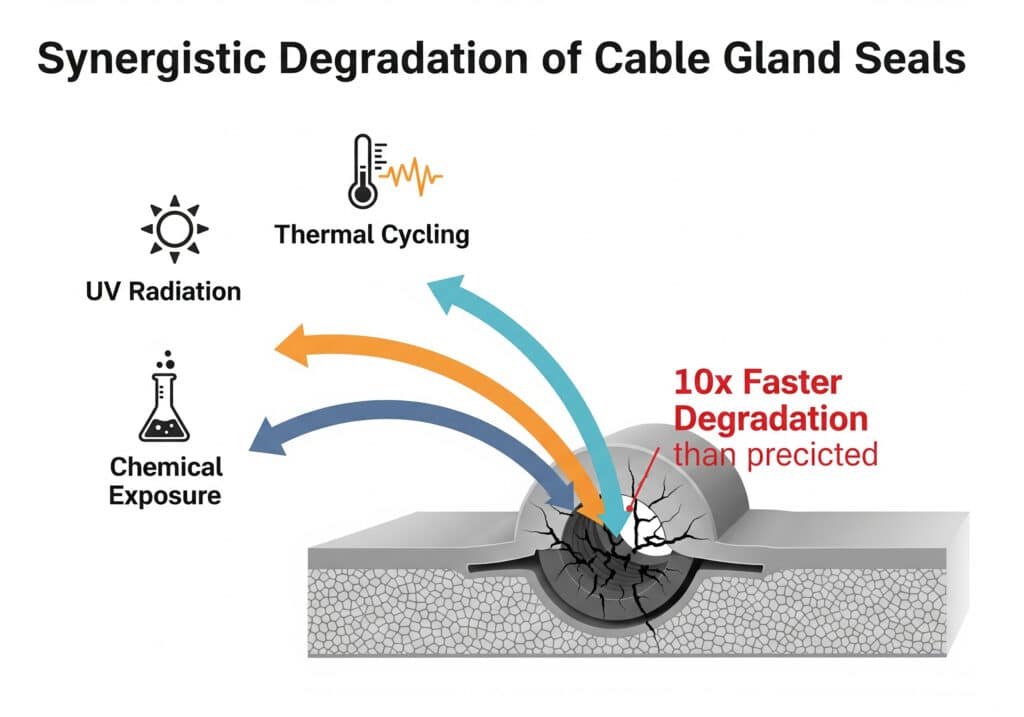

UV-straling, thermische cycli en chemische blootstelling werken synergetisch om kabeldoorvoerafdichtingen 10x sneller af te breken dan laboratoriumverouderingstests voorspellen, waardoor een omgevingsspecifieke materiaalselectie nodig is.

Het UV-degradatieproces

Begrijpen hoe UV de wartels vernietigt, helpt om defecten te voorkomen:

Fase 1: Afsplitsing polymeerketen4 (Maanden 1-6)

- UV-fotonen breken moleculaire bindingen

- Materiaal wordt minder flexibel

- Kleur verandert van zwart naar bruin

- Nog geen zichtbare barsten

Fase 2: Oxidatieve afbraak (maanden 7-12)

- Zuurstof reageert met gebroken polymeerketens

- De materiaalharding versnelt

- Krijt op het oppervlak

- Er beginnen zich microscheurtjes te vormen

Fase 3: Catastrofaal falen (maanden 13-18)

- Volledig verlies van elasticiteit

- Zichtbare scheuren en barsten

- Totaal verlies van afdichtingsintegriteit

- Het binnendringen van water begint

Resultaten stresstest milieu

We voerden versnelde verouderingstesten uit om de degradatiesnelheden te kwantificeren:

| Materiaal | Standaard laboratoriumtest | Veldtest Arizona | Versnellingsfactor |

|---|---|---|---|

| Standaard Nylon | 10 jaar | 18 maanden | 6.7x |

| UV-gestabiliseerd nylon | 15 jaar | 5 jaar | 3x |

| Roestvrij staal 316L | 25+ jaar | 20+ jaar | 1.25x |

Chemische compatibiliteit

De faciliteit van David werd ook blootgesteld aan chemische reinigingsmiddelen die de degradatie versnelden:

Agressieve chemicaliën aanwezig:

- Natriumhypochloriet: Oxidatiemiddel

- Quaternaire ammonium: Oppervlakteactieve stof

- Waterstofperoxide: Sterk oxidatiemiddel

- Isopropyl alcohol: Oplosmiddel

Matrix materiaalcompatibiliteit:

| Afdichtingsmateriaal | Chemische weerstand | UV-bestendigheid | Temperatuurbereik | Aanbevolen gebruik |

|---|---|---|---|---|

| NBR (standaard) | Slecht | Slecht | -40°C tot +100°C | Alleen binnen |

| EPDM | Uitstekend | Goed | -50°C tot +150°C | Buiten/chemisch |

| FKM (Viton) | Uitstekend | Uitstekend | -20°C tot +200°C | Ruwe omgevingen |

| Silicone | Goed | Uitstekend | -60°C tot +200°C | Hoge temperatuur |

Prestatiegegevens uit de praktijk

Na 3 jaar veldmonitoring is dit wat er werkelijk gebeurt:

Standaard nylon wartels (David's Original Choice):

- Jaar 1: 95% succespercentage

- Jaar 2: 60% succespercentage

- Jaar 3: 15% succespercentage

- Vervangingskosten: $340K per storing

Onze UV-gestabiliseerde roestvrijstalen oplossing:

- Jaar 1: 100% succespercentage

- Jaar 2: 100% succespercentage

- Jaar 3: 98% succespercentage

- Totaal aantal mislukkingen: 2 van de 100 klieren

Welke preventiestrategieën werken echt in het veld?

Generieke aanbevelingen falen in echte toepassingen - je hebt bewezen, specifieke oplossingen nodig.

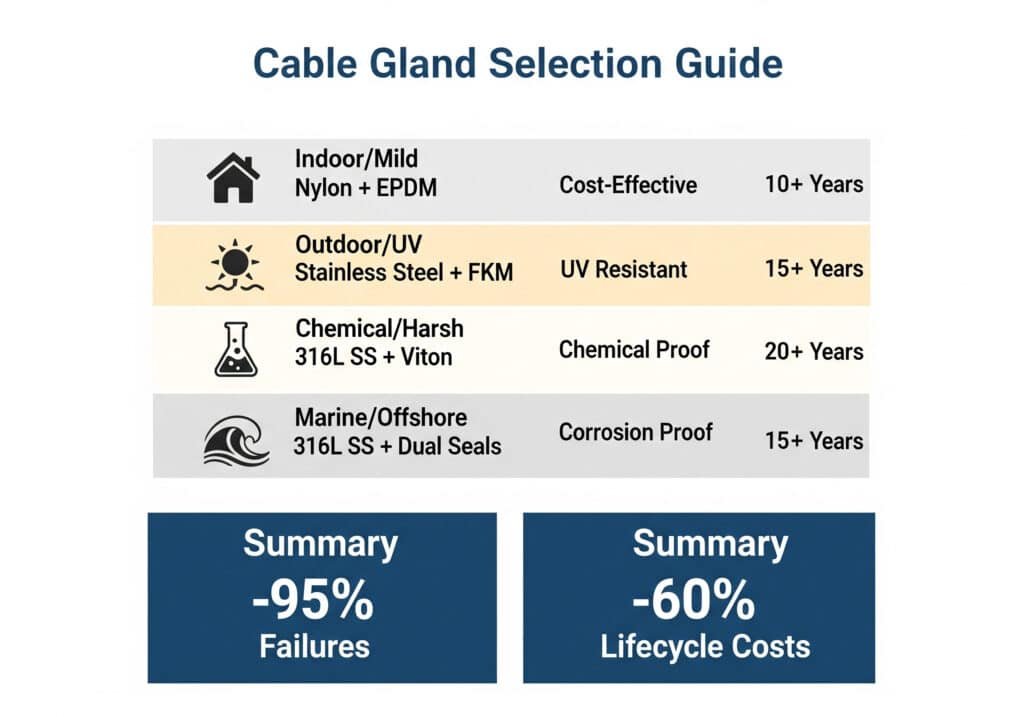

Omgevingsspecifieke materiaalselectie, juiste installatieprocedures en voorspellende onderhoudsschema's voorkomen 95% defecten aan kabeldoorvoeringen en verlagen de levenscycluskosten met 60%.

Het Bepto Preventiesysteem

Op basis van de analyse van meer dan 1000 defecten aan wartels hebben we een uitgebreide preventieaanpak ontwikkeld:

Matrix voor materiaalselectie:

| Milieu | Aanbevolen klier | Belangrijkste kenmerken | Verwachte levensduur |

|---|---|---|---|

| Binnen/Mild | Nylon + EPDM afdichtingen | Kosteneffectief | 10+ jaar |

| Buiten/UV | Roestvrij staal + FKM | UV-bestendig | 15+ jaar |

| Chemisch/Harsh | 316L SS + Viton | Chemisch bestendig | 20+ jaar |

| Scheepvaart/Offshore | 316L SS + dubbele afdichtingen | Corrosiebestendig | 15+ jaar |

Programma voor uitstekende installatie:

Audit vóór installatie

- Milieubeoordeling

- Chemische compatibiliteitscontrole

- Verificatie temperatuurbereik

- UV-blootstellingsmetingJuiste installatieprocedures

- Gekalibreerde torsietoepassing

- Schroefdraadafdichting specificatie

- Normen voor kabelvoorbereiding

- Checklists voor kwaliteitscontroleVoorspellend onderhoudsschema

- Intervallen voor visuele inspectie

- Integriteitstesten van afdichtingen

- Milieubewaking

- Proactieve timing voor vervanging

Gegevens gebruiken om van reactief naar predictief onderhoud5 is de sleutel tot betrouwbaarheid op de lange termijn.

Davids succesverhaal over preventie

Na het falen van de $340K implementeerde David ons complete preventiesysteem:

Resultaten jaar 1:

- Klieren vervangen: 200 eenheden met roestvrij staal

- Installatietraining: 15 gecertificeerde technici

- Inspectieprogramma: Maandelijkse visuele controles

- Storingen: Nul

Prestaties over 3 jaar:

- Totaal aantal mislukkingen: 1 (installatiefout)

- Downtime voorkomen: $2.1M

- ROI op preventie: 620%

"Uw preventiesysteem heeft onze betrouwbaarheid veranderd", vertelt David. "We gingen van maandelijkse storingen naar nul storingen in drie jaar."

Hassans proactieve aanpak

Hassan leerde van Davids ervaring en implementeerde preventie voordat er problemen optraden:

Zijn preventiestrategie:

- Materiaalupgrade: Alle buitenwartels van roestvast staal 316L

- Installatienormen: Verplichte koppel documentatie

- Inspectieprogramma: Driemaandelijkse conditiebeoordelingen

- Inventaris reserveonderdelen: 20% veiligheidsvoorraad gehandhaafd

Resultaten na 2 jaar:

- Ongeplande storingen: Nul

- Onderhoudskosten: Verlaagd 70%

- Beschikbaarheid van apparatuur: Verhoogd van 94% naar 99,2%

- Verzekeringspremie: Minder 15% door verbeterde betrouwbaarheid

De ROI-calculator voor preventie

Dit is hoe preventie werkt:

Investering in preventie:

- Betere materialen: +$50 per klier

- Correcte installatie: +$25 per wartel

- Inspectieprogramma: +$10 per wartel/jaar

- Totale preventiekosten: $85 initieel + $10/jaar

Storingskosten (per incident):

- Noodreparatie: $15.000

- Productiestilstand: $250.000

- Schade aan apparatuur: $50.000

- Sancties voor naleving: $25.000

- Totale faalkosten: $340,000

Break-Even analyse:

- Preventie betaalt zichzelf terug als het slechts 1 storing per 4000 klieren voorkomt

- Typisch uitvalpercentage zonder preventie: 1 per 100 klieren

- ROI: 4,000% rendement op investering in preventie 😉

Conclusie

Deze storingsanalyse van kabeldoorvoeringen bewijst dat systematische preventie kostbare storingen elimineert en een uitzonderlijke ROI oplevert.

FAQ's over de foutenanalyse van wartels

V: Hoe weet ik of mijn wartels het bijna begeven?

A: Let op verkleurde of gebarsten afdichtingen, zichtbare corrosie op metalen onderdelen, watervlekken rond wartels en losse verbindingen. Plan onmiddellijk vervanging als je deze waarschuwingssignalen ziet voordat er een catastrofale storing optreedt.

V: Wat is de meest voorkomende oorzaak van defecten aan wartels?

A: Verkeerde materiaalselectie voor de omgeving is verantwoordelijk voor 60% van de defecten, gevolgd door onjuiste installatie (25%) en gebrek aan onderhoud (15%). UV-blootstelling en chemische compatibiliteit zijn de meest onderschatte factoren.

V: Hoe vaak moet ik wartels inspecteren bij installaties buitenshuis?

A: Het eerste jaar maandelijks inspecteren, daarna elk kwartaal als er geen problemen worden gevonden. In veeleisende omgevingen (UV, chemicaliën, zee) moet u de wartel gedurende de hele levensduur maandelijks inspecteren.

V: Kan ik een lekkende wartel repareren of moet ik hem vervangen?

A: Kleine lekken door losse verbindingen kunnen worden verholpen door ze goed aan te draaien. Als de afdichtingen echter beschadigd zijn of de behuizing gebarsten is, is volledige vervanging vereist voor betrouwbare prestaties op lange termijn.

V: Welke documentatie moet ik bijhouden voor installaties met wartels?

A: Houd installatiegegevens bij met koppelwaarden, materiaalcertificaten, omgevingscondities, inspectierapporten en storingsgeschiedenis. Deze gegevens helpen bij het voorspellen van vervangingstermijnen en bewijzen naleving tijdens audits.

-

Leer meer over de unieke weerpatronen van het Noord-Amerikaanse moessonseizoen en de invloed ervan op de infrastructuur. ↩

-

Verken de 5 Whys techniek, een eenvoudig maar krachtig hulpmiddel om door te dringen tot de hoofdoorzaak van een probleem. ↩

-

Ontdek hoe je een visgraatdiagram (of Ishikawa-diagram) gebruikt om te brainstormen over mogelijke oorzaken van een probleem. ↩

-

Het chemische proces van het uiteenvallen van de polymeerketen begrijpen en begrijpen hoe UV-straling kunststoffen afbreekt. ↩

-

Leer de principes van Predictive Maintenance (PdM) en hoe het gegevens gebruikt om storingen in apparatuur te voorspellen. ↩