Inleiding

Materiaaldefecten in kabelwartelinstallaties ontstaan vaak niet door geleidelijke slijtage, maar door plotselinge impactschade of onvoldoende hardheid die leidt tot vervorming onder belasting. Deze mechanische defecten kunnen het volgende in gevaar brengen IP-classificaties1Dit leidt tot veiligheidsrisico's en kostbare stilstandtijd die voorkomen had kunnen worden met de juiste materiaalselectie.

Roestvrijstalen 316L wartels hebben een superieure hardheid (HRC 25-30) en slagvastheid (120-150 J/m) in vergelijking met messing (HRB 60-80, 80-100 J/m) en nylon materialen (HRD 75-85, 25-35 J/m), waardoor ze essentieel zijn voor industriële toepassingen met hoge druk waarbij mechanische duurzaamheid van cruciaal belang is.

Na tien jaar werken met klanten in veeleisende industrieën heb ik geleerd dat inzicht in hardheid en slagvastheid niet alleen gaat over technische specificaties, maar ook over het voorkomen van het soort catastrofale storingen die hele productielijnen kunnen stilleggen en de veiligheid van werknemers in gevaar kunnen brengen.

Inhoudsopgave

- Wat meten Rockwell- en Izod-tests werkelijk in kabelwartels?

- Hoe vergelijken verschillende materialen zich bij het testen van de hardheid?

- Welke wartelmaterialen blinken uit in schokbestendigheid?

- Hoe beïnvloeden omstandigheden in de echte wereld de prestaties van materialen?

- Welke testnormen moet u specificeren voor uw toepassing?

- Veelgestelde vragen over hardheids- en slagvastheidstests voor kabelwartels

Wat meten Rockwell- en Izod-tests werkelijk in kabelwartels?

Inzicht in de wetenschap achter mechanische testen helpt u weloverwogen materiaalbeslissingen te nemen voor uw kabeldoorvoertoepassingen.

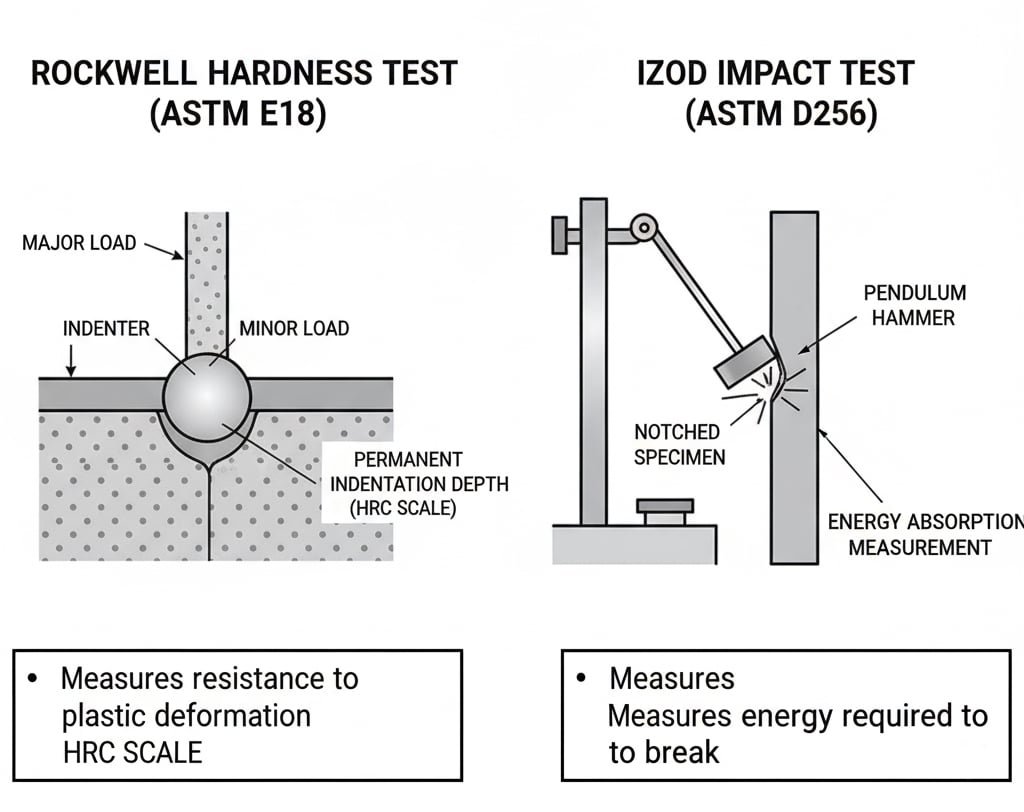

Rockwell-hardheidstests meten de weerstand van een materiaal tegen permanente indrukking onder belasting, terwijl Izod-botsingstests de energieabsorptie tijdens een plotselinge botsing evalueren en cruciale gegevens opleveren voor het voorspellen van de prestaties van kabeldoorvoeringen onder mechanische stress en schokbelastingsomstandigheden.

De wetenschap achter mechanische testen

Deze gestandaardiseerde testen leveren kwantificeerbare gegevens over het gedrag van materialen onder spanning:

Rockwell hardheidsmeting (ASTM E182):

- Meet de weerstand tegen plastische vervorming

- Gebruikt verschillende schalen (HRA, HRB, HRC) op basis van materiaaltype

- Directe correlatie met slijtvastheid en duurzaamheid

- Kritisch voor onderdelen met schroefdraad en afdichtingsvlakken

Izod-botsingstest (ASTM D2563):

- Meet de energie die nodig is om een ingekeept monster te breken

- Geeft de taaiheid en brosheid van het materiaal aan

- Voorspelt prestaties onder schokbelasting

- Essentieel voor toepassingen met blootstelling aan trillingen of schokken

Bij Bepto voeren we beide tests uit op al onze metalen kabeldoorvoermaterialen om een consistente kwaliteit en voorspelbaarheid van de prestaties in ons hele productassortiment te garanderen.

Testmethodologie en standaarden

Rockwell-testprocedure:

- Lichte belasting (10 kg)

- Grote lasttoepassing (60-150 kg afhankelijk van de weegschaal)

- Lastverwijdering en dieptemeting

- Hardheidsberekening gebaseerd op indrukdiepte

Izod-testprocedure:

- Monstervoorbereiding met gestandaardiseerde inkeping

- Slingerontgrendeling vanaf vaste hoogte

- Energiemeting na monsterbreuk

- Berekening slagsterkte in J/m of ft-lb/in

Deze gestandaardiseerde procedures zorgen voor reproduceerbare resultaten die kunnen worden vergeleken tussen leveranciers en materialen.

Hoe vergelijken verschillende materialen zich bij het testen van de hardheid?

De hardheid van het materiaal heeft een directe invloed op de duurzaamheid en levensduur van kabelwartels in veeleisende toepassingen.

Roestvast staal 316L bereikt hardheidswaarden van HRC 25-30, waarmee het aanzienlijk beter presteert dan messing met HRB 60-80 en nylon met HRD 75-85, en biedt superieure weerstand tegen schade aan schroefdraad, slijtage en vervorming onder installatiekoppel en bedrijfsbelastingen.

Uitgebreide hardheidsvergelijking

Vorig jaar werkte ik samen met Robert, een onderhoudsmanager in een staalverwerkingsfabriek in Birmingham, Verenigd Koninkrijk. Zijn fabriek had regelmatig last van defecte wartels vanwege de zware industriële omgeving met zware machinetrillingen en incidentele schokken van intern transportmaterieel.

Materiaal Hardheid Prestaties:

| Materiaal | Hardheidsschaal | Typisch bereik | Toepassingen |

|---|---|---|---|

| Roestvrij staal 316L | HRC | 25-30 | Zware industrie, scheepvaart |

| Roestvrij staal 304 | HRC | 20-25 | Algemeen industrieel |

| Messing CW617N | HRB | 60-80 | Standaard toepassingen |

| Aluminium 6061-T6 | HRB | 95-105 | Lichtgewicht toepassingen |

| Nylon PA66 | HRD | 75-85 | Niet-metalen vereisten |

Invloed van hardheid op prestaties:

- Draadintegriteit: Hogere hardheid voorkomt strippen van schroefdraad tijdens installatie

- Slijtvastheid: Hardere materialen behouden langer hun dimensionale stabiliteit

- Weerstand tegen vervorming: Voorkomt knellen onder kabelklemkrachten

- Kwaliteit van het oppervlak: Behoudt na verloop van tijd gladde afdichtingsoppervlakken

Robert's fabriek schakelde over op onze roestvrijstalen 316L wartels na het zien van de hardheidstestgegevens. De verbeterde duurzaamheid verminderde hun onderhoudsfrequentie met 60% en elimineerde onverwachte storingen.

Effecten van warmtebehandeling op hardheid

Roestvrij staal Warmtebehandeling:

- Oplosgloeien: HRC 15-20 (zachter, kneedbaarder)

- Koud bewerken: HRC 25-35 (harder, sterker)

- Precipitatieharden: HRC 35-45 (gespecialiseerde kwaliteiten)

Messing werkharding:

- Gegloeide toestand: HRB 40-60

- Koud bewerkt: HRB 60-80

- Maximale uitharding: HRB 80-95

Ons productieproces bij Bepto omvat een gecontroleerde warmtebehandeling om de balans tussen hardheid en taaiheid voor elke toepassing te optimaliseren.

Welke wartelmaterialen blinken uit in schokbestendigheid?

Schokbestendigheid bepaalt hoe goed kabelwartels plotselinge mechanische schokken en trillingsbelasting doorstaan.

Roestvrij staal 316L heeft een uitzonderlijke slagvastheid van 120-150 J/m, vergeleken met messing met 80-100 J/m en nylon met 25-35 J/m, waardoor het de voorkeur geniet voor toepassingen met schokbelasting, trillingen of mogelijke schade door schokken als gevolg van onderhoudsactiviteiten.

Impact Prestatieanalyse

Inzicht in schokbestendigheid helpt bij het voorspellen van prestaties in de praktijk:

Roestvrij staal Voordelen:

- Hoge energieabsorptie voor falen

- Kneedbare breukwijze voorkomt catastrofaal falen

- Behoudt eigenschappen over het hele temperatuurbereik

- Uitstekende weerstand tegen vermoeiing bij cyclische belasting

Vergelijking van materiaaleffecten:

| Materiaal | Slagsterkte (J/m) | Breukwijze | Temperatuurgevoeligheid |

|---|---|---|---|

| SS 316L | 120-150 | Kneedbaar | Laag |

| SS 304 | 100-130 | Kneedbaar | Laag |

| Messing | 80-100 | Gemengd | Matig |

| Aluminium | 60-80 | Kneedbaar | Matig |

| Nylon PA66 | 25-35 | Broos | Hoog |

Effectscenario's uit de praktijk

Ik herinner me de samenwerking met Yuki, die leiding geeft aan een halfgeleiderfabriek in Osaka, Japan. In haar cleanroomomgeving had ze kabelwartels nodig die bestand waren tegen incidentele schokken van geautomatiseerde apparatuur, terwijl de verontreiniging onder controle bleef.

Gemeenschappelijke bronnen van invloed:

- Onderhoud gereedschap druppels

- Trillingen en schokken van apparatuur

- Thermische uitzettingsspanning

- Installatieschade

- Seismische activiteit in bepaalde regio's

Voordelen van schokbestendigheid:

- Voorkomt het ontstaan en uitbreiden van scheuren

- Behoudt de integriteit van de IP-classificatie

- Vermindert het risico op catastrofale storingen

- Verlengt levensduur onder dynamische belasting

Yuki's fabriek koos onze roestvrijstalen wartels specifiek vanwege hun superieure schokbestendigheid, wat cruciaal bleek tijdens een kleine aardbeving waarbij verschillende andere componenten beschadigd raakten, maar onze wartels intact bleven.

Hoe beïnvloeden omstandigheden in de echte wereld de prestaties van materialen?

Laboratoriumtestresultaten moeten worden geïnterpreteerd rekening houdend met de werkelijke bedrijfsomstandigheden en omgevingsfactoren.

Prestaties in de echte wereld combineren hardheid en slagvastheid met omgevingsfactoren zoals temperatuur, corrosie en cyclische belasting, waardoor een uitgebreide materiaalselectie nodig is die rekening houdt met de interactie tussen mechanische eigenschappen en bedrijfsomstandigheden gedurende de verwachte levensduur van de apparatuur.

Milieueffecten op mechanische eigenschappen

Temperatuureffecten:

- Lage temperaturen verhogen de hardheid maar verlagen de slagvastheid

- Hoge temperaturen verlagen de hardheid en kunnen de taaiheid verbeteren

- Thermische cycli creëren spanningsconcentraties

- Materiaalkeuze moet rekening houden met bedrijfstemperatuurbereik

Invloed van corrosie:

- Putjes in het oppervlak verminderen het effectieve draagoppervlak

- Spanningscorrosie4 doet afbreuk aan schokbestendigheid

- Galvanische corrosie beïnvloedt verbindingen van ongelijk metaal

- De juiste materiaalselectie voorkomt degradatie

Cyclische belastingseffecten:

- Vermoeidheid vermindert na verloop van tijd zowel de hardheid als de slagvastheid

- Spanningsconcentraties versnellen falen

- Een juist ontwerp minimaliseert spanningsstijgingen

- Bij de materiaalselectie moet rekening worden gehouden met vermoeiing

Strategieën voor prestatieoptimalisatie

Ontwerpoverwegingen:

- Vermijd scherpe hoeken en spanningsconcentraties

- Geef de juiste veiligheidsfactoren op

- Houd rekening met de koppelvereisten voor installatie

- Houd rekening met thermische uitzettingseffecten

Criteria voor materiaalselectie:

- Vereisten voor balans tussen hardheid en taaiheid

- Houd rekening met milieuvriendelijkheid

- De totale eigendomskosten evalueren

- Geef geschikte testnormen op

Bij Bepto bieden we uitgebreide materiaaleigenschappen en toepassingsadviezen om de prestaties voor uw specifieke bedrijfsomstandigheden te optimaliseren.

Welke testnormen moet u specificeren voor uw toepassing?

Een juiste specificatie van testnormen garandeert een consistente kwaliteit en prestatieverificatie.

Specificeer ASTM E18 voor Rockwell-hardheidstests en ASTM D256 voor Izod-impacttests bij de aanschaf van wartels, met aanvullende standaarden zoals ISO 6508 en ISO 180 voor internationale projecten, om uitgebreide materiaalkarakterisering en kwaliteitsborging te garanderen.

Essentiële testnormen

Normen voor hardheidsmeting:

- ASTM E18: Standaard testmethoden voor Rockwell hardheid

- ISO 6508: Metalen materialen - Rockwell hardheidsmeting

- ASTM E92: Vickers-hardheid voor dunne materialen

- ASTM E10: Brinell-hardheid voor zachte materialen

Normen voor botsproeven:

- ASTM D256: Izod-impactsterkte van kunststoffen

- ASTM E23: Charpy-slagproef5 van metalen

- ISO 180: Bepaling van de Izod-impactsterkte

- ISO 148: Charpy-slagbeproevingsmethoden

Vereisten voor kwaliteitsborging:

- Gekalibreerde testapparatuur

- Gecertificeerde testmonsters

- Statistische steekproefplannen

- Traceerbaarheidsdocumentatie

- Verificatie door derden indien nodig

Beste praktijken voor specificatie

Voor kritieke toepassingen:

- Minimale hardheids- en slagvastheidswaarden opgeven

- Gecertificeerde testrapporten vereisen

- Inclusief temperatuurtests indien van toepassing

- Specificeer testen per partij voor consistentie

- Documentatie voor materiaaltraceerbaarheid vereisen

Documentatie-eisen:

- Materiaalcertificaten met actuele testwaarden

- Kalibratiecertificaten voor testapparatuur

- Statistische procescontrolegegevens

- Voldoen aan relevante industrienormen

Ons kwaliteitssysteem bij Bepto houdt uitgebreide testgegevens bij en levert gedetailleerde materiaalcertificaten ter ondersteuning van uw kwaliteitseisen en de naleving van regelgeving.

Conclusie

Inzicht in hardheid en slagvastheid door middel van de juiste tests is cruciaal voor het selecteren van wartels die betrouwbaar presteren in veeleisende toepassingen. Terwijl hardheid de weerstand tegen slijtage en vervorming aangeeft, voorspelt slagvastheid het overleven onder schokbelastingsomstandigheden. Roestvrij staal 316L presteert consequent beter dan andere materialen in beide categorieën, waardoor het de voorkeurskeuze is voor kritische toepassingen. De sleutel is het specificeren van de juiste testnormen en het interpreteren van de resultaten in de context van uw specifieke bedrijfsomstandigheden. Bij Bepto combineren we rigoureuze tests met praktische toepassingservaring om u te helpen de optimale wartelmaterialen te selecteren voor maximale duurzaamheid en betrouwbaarheid. Vandaag investeren in het testen van de juiste materialen voorkomt kostbare storingen morgen!

Veelgestelde vragen over hardheids- en slagvastheidstests voor kabelwartels

V: Wat is het verschil tussen Rockwell en Brinell hardheidsmetingen?

A: Rockwell meet de indrukdiepte onder belasting, terwijl Brinell de indrukdiameter meet. Rockwell is sneller en geschikter voor productietests. Rockwell heeft de voorkeur voor kabelwartels vanwege de snelheid en nauwkeurigheid op onderdelen met schroefdraad.

V: Hoe verhouden Izod- en Charpy-kerfslagproeven zich tot elkaar voor kabeldoorvoermaterialen?

A: Izod gebruikt cantilever bundelbelasting terwijl Charpy een eenvoudig ondersteunde bundelconfiguratie gebruikt, waarbij Izod gebruikelijker is voor kunststoffen en Charpy voor metalen. Beide geven waardevolle gegevens over taaiheid, maar Charpy heeft vaak de voorkeur voor metalen kabelwartels.

V: Kunnen hardheidstesten de schroefdraad van kabeldoorvoeringen beschadigen?

A: Goed uitgevoerde Rockwell-tests zorgen voor een minimale indrukking die de schroefdraadfunctie niet beïnvloedt, maar de tests moeten worden uitgevoerd op niet-kritieke oppervlakken. Wij testen op aangewezen gebieden die de afdichting of mechanische prestaties van de wartel niet in gevaar brengen.

V: Waarom hebben sommige materialen een hoge hardheid maar een lage slagvastheid?

A: Een hoge hardheid gaat vaak samen met brosheid, waardoor een afweging moet worden gemaakt tussen slijtvastheid en taaiheid. De materiaalselectie vereist een evenwicht tussen deze eigenschappen op basis van specifieke toepassingsvereisten en belastingsomstandigheden.

V: Hoe vaak moeten wartelmaterialen worden getest op hardheid en slagvastheid?

A: De testfrequentie hangt af van de kriticiteit en het volume, maar omvat meestal de verificatie van binnenkomend materiaal, het nemen van procescontrolemonsters en periodieke audits. Kritische toepassingen kunnen testen per partij vereisen, terwijl standaard toepassingen statistische bemonsteringsplannen gebruiken.

-

Bekijk een gedetailleerde tabel met uitleg over de verschillende IP-classificaties (Ingress Protection) voor stof- en vochtbestendigheid. ↩

-

Lees de officiële samenvatting en het toepassingsgebied van de ASTM E18 standaard, de primaire methode voor het bepalen van de Rockwell hardheid van metalen. ↩

-

De methodologie en betekenis van de ASTM D256 norm voor het meten van de slagvastheid van kunststoffen begrijpen. ↩

-

Leer meer over het faalmechanisme van spanningscorrosie (SCC) en hoe dit materialen onder trekspanning en corrosie beïnvloedt. ↩

-

Verken de Charpy-kerfslagproef, een gestandaardiseerde proef met hoge reksnelheid die de energie bepaalt die door een materiaal wordt geabsorbeerd tijdens breuk. ↩