Feil i eksplosjonssikkert utstyr i farlige miljøer kan resultere i katastrofale hendelser, og feilaktig utforming av flammeveier er ansvarlig for 60% av Eks d1 feil i kapslinger ifølge sikkerhetsrapporter fra bransjen. Mange ingeniører sliter med å forstå det komplekse forholdet mellom flammebanegeometri, overflatetoleranser og eksplosjonssikringens effektivitet, noe som ofte fører til spesifikasjonsfeil som setter sikkerheten i fare.

Eksplosjonssikre kabelgjennomføringer bruker nøyaktig konstruerte flammeveier med spesifikke forhold mellom lengde og spalte (vanligvis minst 25:1), overflateruhetstoleranser under Ra 6,3 μm og spaltedimensjoner som holdes innenfor ±0,05 mm for å forhindre flammeoverføring gjennom skjøter. Flammebaneutformingen skaper tilstrekkelig kjøleoverflate til å redusere forbrenningsgassene til under antennelsestemperaturen før de kan slippe ut av kapslingen, noe som sikrer egensikkerheten i eksplosjonsfarlige atmosfærer.

I fjor kontaktet Ahmed Hassan, sikkerhetsingeniør ved et petrokjemisk anlegg i Dubai, oss etter å ha oppdaget at deres "tilsvarende" eksplosjonssikre kabelgjennomføringer ikke fungerte ATEX2 sertifiseringstester. Flammebanetoleransene var inkonsekvente, og noen enheter viste åpninger på over 0,3 mm - langt over maksimum 0,15 mm for gruppe IIC-applikasjonen. Våre presisjonsbearbeidede Ex d-kabelgjennomføringer med verifisert flammesporgeometri hjalp dem med å oppnå 100%-sertifisering! 😊

Innholdsfortegnelse

- Hvorfor er design av flammespor avgjørende for eksplosjonssikre kabelgjennomføringer?

- Hvordan påvirker toleransekravene den eksplosjonssikre ytelsen?

- Hva er de viktigste designparametrene for effektive flammestier?

- Hvordan påvirker ulike gassgrupper kravene til kabelgjennomføringens utforming?

- Hvilke kvalitetskontrollmetoder sikrer konsistent ytelse på flammestien?

- Vanlige spørsmål om eksplosjonssikker kabelgjennomføring

Hvorfor er design av flammespor avgjørende for eksplosjonssikre kabelgjennomføringer?

Det grunnleggende prinsippet for eksplosjonssikker beskyttelse er å begrense interne eksplosjoner og samtidig forhindre flammeoverføring til eksterne farlige atmosfærer gjennom nøyaktig konstruerte flammeveier.

Flammebanens utforming er avgjørende fordi den skaper en kontrollert kjølesone som reduserer temperaturen i forbrenningsgassene til under antenningspunktet for eksterne eksplosive atmosfærer. Flammebanegeometrien må gi tilstrekkelig kontakttid (typisk 0,5-2 millisekunder) til å absorbere termisk energi fra ekspanderende gasser, samtidig som den strukturelle integriteten opprettholdes under eksplosjonstrykk på opptil 20 bar. Riktig utforming forhindrer flammegjennombrudd som kan antenne eksplosive gasser i omgivelsene.

Fysikken bak flammeslukking

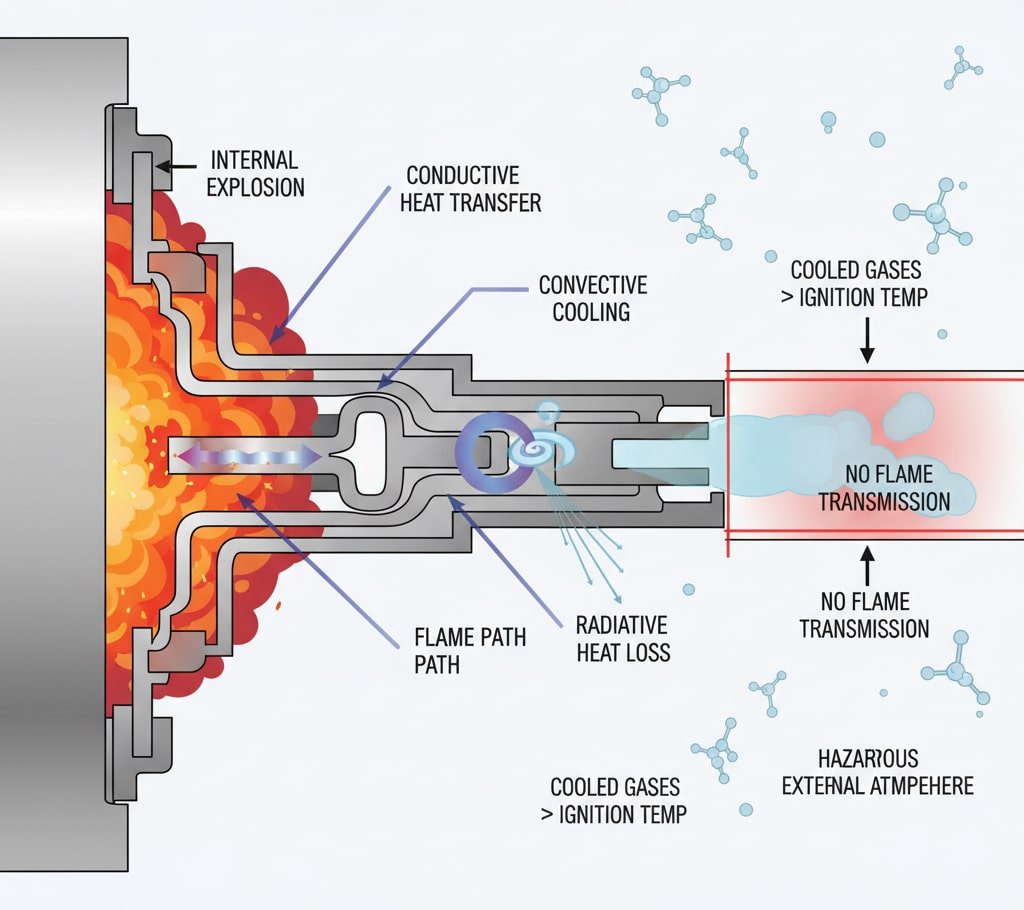

Når det oppstår en intern eksplosjon i et Ex d-skap, fungerer flammebanen som en termisk barriere som gradvis kjøler ned gassene som slipper ut. Avkjølingsmekanismen fungerer gjennom tre primære varmeoverføringsmetoder:

Konduktiv varmeoverføring: De metalliske flammebaneoverflatene absorberer termisk energi fra varme forbrenningsgasser, med varmeoverføringshastigheter som avhenger av materialet varmeledningsevne3 og kontaktflate.

Konvektiv kjøling: Turbulent gasstrøm gjennom de smale flammekanalene øker varmeoverføringskoeffisientene, noe som forbedrer kjøleeffektiviteten gjennom tvungen konveksjon.

Radiativt varmetap: Gasser med høy temperatur avgir varmestråling som absorberes av de omkringliggende metalloverflatene, noe som bidrar til en generell temperatursenking.

Våre presisjonsbearbeidede flammebaner oppnår avkjølingshastigheter på 800-1200 °C per millisekund, noe som sikrer at gasstemperaturen synker til under 200 °C før den når den ytre atmosfæren - langt under typiske antennelsestemperaturer for hydrokarboner på 300-500 °C.

Hvordan påvirker toleransekravene den eksplosjonssikre ytelsen?

Produksjonstoleransene har direkte innvirkning på flammesporets effektivitet, og selv små avvik kan gå på bekostning av eksplosjonssikkerheten og samsvar med sertifiseringen.

Toleransekravene påvirker eksplosjonssikkerheten ved at de kontrollerer de kritiske spaltedimensjonene som avgjør hvor effektiv flammeslukkingen er. Spalttoleransene må holdes innenfor ±0,02-0,05 mm, avhengig av gassgruppeklassifisering, der gruppe IIC krever de strengeste toleransene på grunn av hydrogenets høye flammespredningshastighet. Overflatetoleranser på under Ra 6,3 μm sikrer konsistente varmeoverføringsegenskaper, mens gjengetoleransene kontrollerer repeterbarheten ved montering og langsiktig tetningsytelse.

Spesifikasjoner for kritiske toleranser

| Parameter | Gruppe IIA | Gruppe IIB | Gruppe IIC |

|---|---|---|---|

| Maksimal avstand | 0,20 mm | 0,15 mm | 0,10 mm |

| Toleranse for gap | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Overflatebehandling | Ra 6,3 μm | Ra 3,2 μm | Ra 1,6 μm |

| Toleranse for gjenger | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, vedlikeholdsleder ved et kjemisk prosessanlegg i Manchester, Storbritannia, fikk erfare dette på nært hold da kabelgjennomføringene deres begynte å feile ved rutinemessige inspeksjonstester. Undersøkelsen avslørte at spaltedimensjonene hadde økt med 0,08 mm på grunn av termisk sykling og korrosjon, noe som overskred grenseverdiene for gruppe IIB. Våre presise produksjonsprosesser opprettholder toleranser innenfor ±0,02 mm selv etter 10 års bruk, noe som sikrer jevn sikkerhetsytelse.

Påvirkning av produksjonsprosessen

CNC-maskineringspresisjon: Våre 5-aksede CNC-maskineringssentre har en posisjonsnøyaktighet på ±0,01 mm, noe som sikrer konsistent flammebanegeometri på tvers av produksjonsserier.

Verifisering av kvalitetskontroll: Hver eksplosjonssikre kabelgjennomføring gjennomgår dimensjonskontroll ved hjelp av koordinatmålemaskiner (CMM)4 med en oppløsning på 0,005 mm, som dokumenterer samsvar med sertifiseringskravene.

Materialkonsistens: Vi bruker sertifisert 316L rustfritt stål med kontrollert kornstruktur og overflatehardhet for å sikre forutsigbare termiske og mekaniske egenskaper i hele flammesporet.

Hva er de viktigste designparametrene for effektive flammestier?

Effektiv utforming av flammespor krever nøye optimalisering av flere geometriske parametere og materialparametere for å oppnå pålitelig eksplosjonsbegrensning under varierende driftsforhold.

Viktige designparametere er blant annet forholdet mellom flammesporets lengde og spalteåpning (minimum 25:1 for de fleste bruksområder), optimalisering av overflatearealet for maksimal varmeoverføring, gjengeinngrepslengde (minimum 5 hele gjenger), materialets termiske egenskaper og skjøtekonfigurasjon. Flammebanen må gi tilstrekkelig kjøleoverflate samtidig som den mekaniske styrken opprettholdes under eksplosjonstrykk, og designberegningene er verifisert gjennom omfattende testing og sertifiseringsprotokoller.

Geometriske designhensyn

Lengde-til-spalte-forhold: Denne grunnleggende parameteren bestemmer kjøleeffektiviteten, der lengre baner gir større varmeoverføringsoverflate. Typiske forholdstall varierer fra 25:1 for gruppe IIA til 40:1 for gruppe IIC.

Optimalisering av trådprofilen: Modifiserte gjengeprofiler øker overflatekontaktarealet med 30-40% sammenlignet med standardgjenger, noe som forbedrer varmeoverføringen samtidig som den mekaniske styrken opprettholdes.

Kontroll av overflateruhet: Kontrollerte overflatestrukturer optimaliserer varmeoverføringskoeffisientene samtidig som de forhindrer akselerasjon av gasstrømmen som kan redusere kjøleeffektiviteten.

Kriterier for materialvalg

Varmeledningsevne: Materialer med høy varmeledningsevne (kobberlegeringer, aluminiumsbronse) gir overlegen varmeoverføring, men kan mangle korrosjonsbestandighet i tøffe miljøer.

Motstandsdyktighet mot korrosjon: Rustfritt stål 316L og duplex 2205 har utmerket korrosjonsbestandighet, samtidig som de termiske egenskapene er tilfredsstillende for de fleste bruksområder.

Mekaniske egenskaper: Strekkfasthet på over 300 MPa sikrer strukturell integritet under eksplosjonstrykk, og utmattingsbestandighet er viktig for sykliske bruksområder.

Hvordan påvirker ulike gassgrupper kravene til kabelgjennomføringens utforming?

Klassifiseringen av gassgrupper har direkte innvirkning på designparametrene for flammesporet, og mer farlige gasser krever stadig strengere geometriske spesifikasjoner og toleranser.

Ulike gassgrupper påvirker utformingen av kabelgjennomføringer gjennom varierende Maksimal eksperimentell sikker avstand (MESG)5 verdier og krav til tenningsenergi. Gassene i gruppe IIA (propan, butan) tillater større flammespalter på opptil 0,9 mm, gassene i gruppe IIB (etylen, hydrogensulfid) krever spalter på under 0,5 mm, mens gassene i gruppe IIC (hydrogen, acetylen) krever ultrapresise spalter på under 0,3 mm. Designberegningene må ta hensyn til hver gassgruppes unike forbrenningsegenskaper og flammeutbredelseshastigheter.

Kjennetegn ved gassgruppen

| Gas Group | Representative gasser | MESG-utvalg | Designutfordringer |

|---|---|---|---|

| IIA | Propan, metan | 0,9-1,14 mm | Standard toleranser |

| IIB | Etylen, etyleter | 0,5-0,9 mm | Forbedret presisjon |

| IIC | Hydrogen, acetylen | 0,3-0,5 mm | Ultratette toleranser |

Gruppe IIC Designkompleksitet: Hydrogenets unike egenskaper stiller høye krav til design, med flammehastigheter på opptil 3,5 m/s og antennelsesenergier så lave som 0,02 mJ. Våre gruppe IIC-kabelgjennomføringer har spesialiserte funksjoner, blant annet

- Flammebaner med ultrapresisjon og mellomrom på ±0,01 mm

- Forbedrede krav til overflatefinish (Ra 0,8 μm)

- Spesialgjenger for å forhindre hydrogensprøhet

- Forlenget flammesti for maksimal kjøleeffektivitet

Maria Rodriguez, prosessingeniør ved et hydrogenproduksjonsanlegg i Barcelona, Spania, trengte gruppe IIC-kabelgjennomføringer til sitt nye elektrolyseanlegg. Standard gruppe IIB-enheter var utilstrekkelige på grunn av hydrogenets ekstreme brennbarhet. Våre spesialiserte gruppe IIC-design ga de nødvendige sikkerhetsmarginene, samtidig som de opprettholdt pålitelig tetningsytelse i høytrykkshydrogenmiljøet.

Hvilke kvalitetskontrollmetoder sikrer konsistent ytelse på flammestien?

Omfattende kvalitetskontrollprotokoller er avgjørende for å opprettholde eksplosjonssikker ytelse på tvers av produksjonspartier og gjennom hele levetiden.

Kvalitetskontrollmetodene omfatter dimensjonskontroll ved hjelp av koordinatmålemaskiner (CMM), testing av overflateruhet med kontaktprofilometre, trykktesting til 1,5 ganger nominelt trykk, verifisering av flammekontinuitet, sporing av materialsertifisering og overvåking av statistisk prosesskontroll (SPC). Hver kabelgjennomføring får individuell sertifiseringsdokumentasjon med sporbare testresultater, noe som sikrer samsvar med ATEX-, IECEx- og UL-standarder gjennom hele produksjonsprosessen.

Oversikt over inspeksjonsprotokollen

Verifisering av innkommende materiale: Alle råmaterialer gjennomgår analyser av kjemisk sammensetning, testing av mekaniske egenskaper og dimensjonskontroll før produksjonsstart.

Overvåking underveis i prosessen: SPC-overvåking i sanntid sporer kritiske dimensjoner under maskineringsoperasjoner, med automatisk utsortering av deler som overskrider toleransegrensene.

Sluttkontroll: 100% dimensjonsverifisering av flammebanegeometri, gjengespesifikasjoner og krav til overflatefinish ved hjelp av kalibrert måleutstyr.

Overholdelse av sertifisering

Kvalitetsstyringssystemet vårt har sertifiseringer som inkluderer

- ISO 9001:2015 Kvalitetsstyring

- IATF 16949 Automotive Quality

- Overholdelse av ATEX-direktiv 2014/34/EU

- IECEx internasjonale sertifiseringsordning

- Eksplosjonssikre UL 1203-standarder

Dokumentasjon av sporbarhet: Hver eksplosjonssikre kabelgjennomføring inkluderer omfattende dokumentasjon som sporer materialsertifikater, dimensjonsinspeksjonsrapporter, trykktestresultater og verifisering av samsvar med sertifisering. Denne dokumentasjonen støtter sikkerhetsrevisjoner og overholdelse av myndighetskrav gjennom hele produktets livssyklus.

Vanlige spørsmål om eksplosjonssikker kabelgjennomføring

Spørsmål: Hva er minimum lengde på flammestien som kreves for eksplosjonssikre kabelgjennomføringer?

A: Minimum lengde på flammestien avhenger av gassgruppeklassifisering og spaltebredde, og krever vanligvis et forhold mellom lengde og spalte på 25:1 for gruppe IIA, 30:1 for gruppe IIB og 40:1 for gruppe IIC. De faktiske lengdene varierer fra 6-15 mm, avhengig av gjengestørrelse og designkonfigurasjon.

Spørsmål: Hvor ofte bør eksplosjonssikre kabelgjennomføringer inspiseres i eksplosjonsfarlige områder?

A: Inspeksjonsfrekvensen avhenger av miljøforhold og myndighetskrav, og varierer vanligvis fra kvartalsvise inspeksjoner i tøffe kjemiske miljøer til årlige inspeksjoner under moderate forhold. Kritiske parametere er blant annet spaltedimensjoner, gjengetilstand og verifisering av tetningsintegritet.

Spørsmål: Kan eksplosjonssikre kabelgjennomføringer repareres eller pusses opp etter skade?

A: Eksplosjonssikre kabelgjennomføringer skal aldri repareres eller modifiseres, da dette går på bekostning av sertifiseringens integritet og sikkerhetsytelse. Eventuelle skader på flammebaneoverflater, gjenger eller tetningskomponenter krever fullstendig utskifting med sertifiserte enheter for å opprettholde eksplosjonssikker beskyttelse.

Spørsmål: Hva er årsaken til at flammesporet i eksplosjonssikre kabelgjennomføringer brytes ned?

A: Vanlige årsaker til nedbrytning er korrosjon som følge av kjemisk eksponering, mekanisk slitasje som følge av termisk sykling, forurensning i flammebaneåpninger og feilaktig installasjon som forårsaker skade på gjengene. Regelmessig inspeksjon og forebyggende vedlikehold bidrar til å avdekke forringelse før det går ut over sikkerheten.

Spørsmål: Hvordan kan jeg kontrollere at eksplosjonssikre kabelgjennomføringer oppfyller kravene til min spesifikke gassgruppe?

A: Verifiser samsvar med gassgrupper ved hjelp av sertifiseringsdokumentasjon som viser ATEX/IECEx-merking, testrapporter som bekrefter MESG-verdier, sertifikater for inspeksjon av dimensjoner og sporbarhetsregistreringer for materialer. Hver kabelgjennomføring bør inneholde individuell sertifisering med spesifikke gassgruppeklassifiseringer og temperaturklassifiseringer.

-

Lær mer om "Ex d" eller "flammesikker" beskyttelsesmetode, som inneholder en intern eksplosjon og slukker flammen. ↩

-

Se de offisielle kravene i EUs ATEX-direktiver for utstyr som brukes i eksplosjonsfarlige atmosfærer. ↩

-

Forstå denne grunnleggende materialegenskapen som måler et stoffs evne til å lede varme. ↩

-

Utforsk teknologien bak CMM-er og hvordan de brukes til presis 3D-måling og kvalitetskontroll. ↩

-

Finn ut hvordan MESG bestemmes og brukes til å klassifisere brannfarlige gasser i grupper for utforming av eksplosjonssikkert utstyr. ↩