For høy vekt og rotasjonstreghet i maskiner i bevegelse koster produsentene over $8 milliarder kroner årlig i form av redusert effektivitet, økt energiforbruk og for tidlig svikt i komponenter. Mange ingeniører overser hvordan materialtettheten i kabelgjennomføringer påvirker den dynamiske ytelsen, noe som fører til trege responstider, høyere kraftbehov og raskere slitasje i roterende og frem- og tilbakegående systemer.

Materialtettheten har stor innvirkning på vekt og treghet i bevegelige applikasjoner, med kabelgjennomføringer i aluminium (2,7 g/cm³) som gir en vektreduksjon på 70% sammenlignet med messing (8,5 g/cm³), nylonmaterialer (1,15 g/cm³) som gir en vektbesparelse på 86%, mens rustfritt stål (7,9 g/cm³) gir holdbarhet til en moderat vektreduksjon. Forståelsen av disse tetthetsforholdene gjør det mulig å velge optimale materialer for dynamiske systemer som krever presis bevegelseskontroll og energieffektivitet.

For bare to uker siden kontaktet Marcus Thompson, automasjonsingeniør ved et emballasjeanlegg i Manchester, Storbritannia, oss etter at høyhastighetsrobotmonteringslinjen deres opplevde posisjoneringsfeil og for høyt energiforbruk. De tunge messingkabelgjennomføringene på roterende ledd skapte uønsket treghet, noe som reduserte syklustiden med 15%. Etter å ha byttet til våre lette nylonkabelgjennomføringer med tilsvarende IP68-beskyttelse1systemet deres oppnådde målhastighetene samtidig som strømforbruket ble redusert med 22%! 😊

Innholdsfortegnelse

- Hva er materialtetthet, og hvordan påvirker det bevegelige systemer?

- Hvordan sammenlignes ulike kabelgjennomføringsmaterialer med hensyn til tetthet og vekt?

- Hva er treghetskonsekvensene for roterende og roterende applikasjoner?

- Hvilke bruksområder har størst nytte av kabelgjennomføringsmaterialer med lav tetthet?

- Hvordan kan du beregne vektbesparelser og ytelsesforbedringer?

- Vanlige spørsmål om materialtetthet i bevegelige applikasjoner

Hva er materialtetthet, og hvordan påvirker det bevegelige systemer?

Å forstå materialtetthet er avgjørende for ingeniører som designer bevegelige systemer der vekt og treghet har direkte innvirkning på ytelse, energiforbruk og driftskostnader.

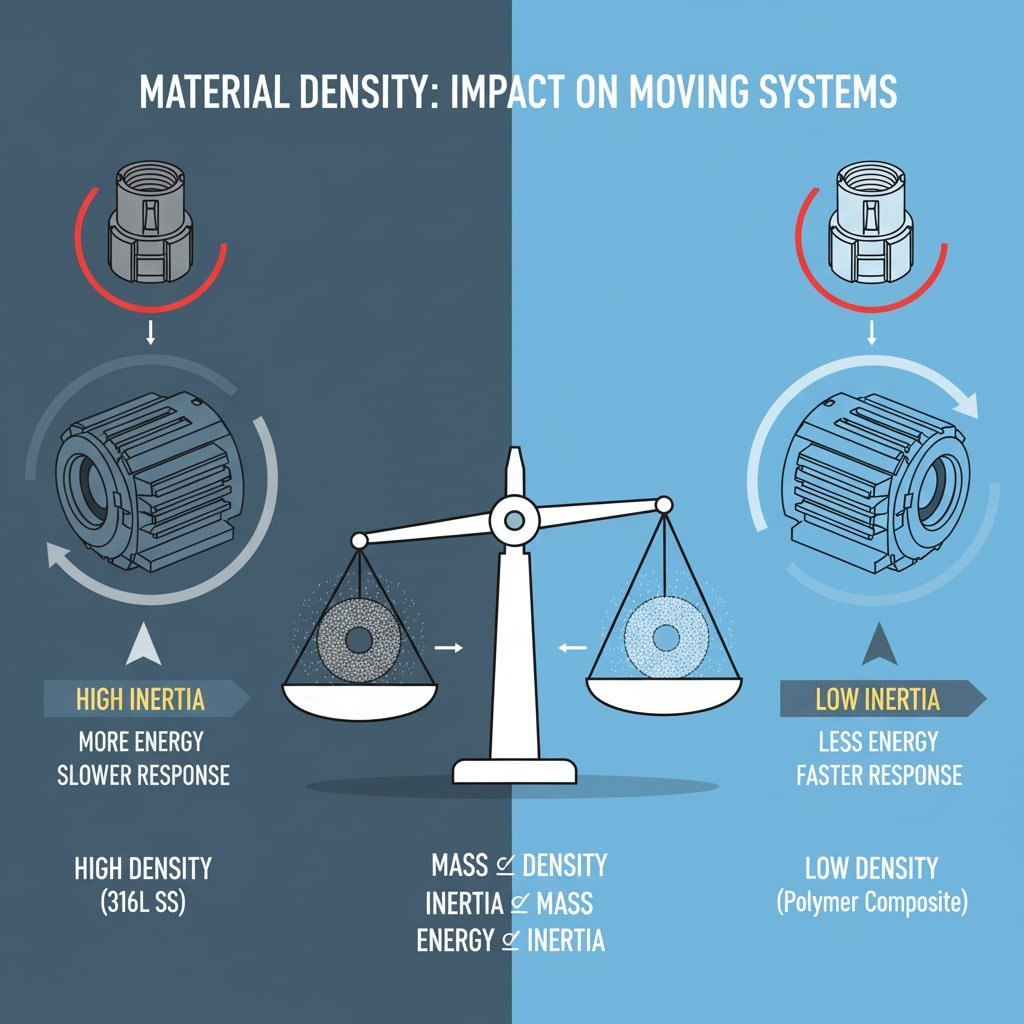

Materialtetthet2målt i gram per kubikkcentimeter (g/cm³), bestemmer massen til kabelgjennomføringskomponentene og har direkte innvirkning på systemets treghet, akselerasjonsevne og energibehov. I bevegelige applikasjoner øker materialer med høyere tetthet tregheten i rotasjonen, krever mer dreiemoment for akselerasjon og bruker mer energi, mens materialer med lavere tetthet gir raskere responstid, redusert strømforbruk og forbedret dynamisk ytelse. Riktig valg av tetthet optimaliserer systemets effektivitet og driftskostnader.

Grunnleggende tetthetskonsepter

Massedistribusjon: Tettheten avgjør hvordan massen fordeles i kabelgjennomføringskomponenter. Materialer med høyere tetthet konsentrerer mer masse i mindre volumer, noe som øker lokale treghetseffekter som kan ha betydelig innvirkning på systemdynamikken.

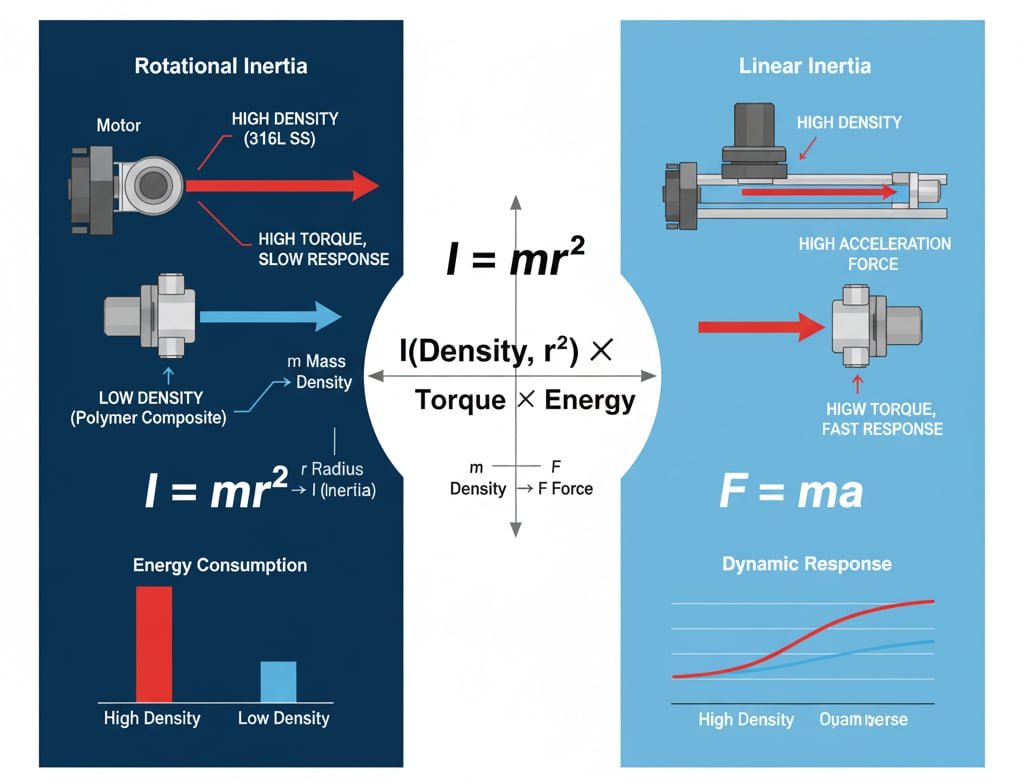

Rotasjonstreghet: Den treghetsmoment3 (I = mr²) øker proporsjonalt med massen, noe som betyr at tettheten har direkte innvirkning på hvor stort dreiemoment som kreves for å akselerere roterende komponenter, og hvor mye energi som lagres i roterende systemer.

Dynamisk respons: Materialer med lavere tetthet muliggjør raskere akselerasjon og retardasjon, noe som forbedrer systemets reaksjonsevne og reduserer stabiliseringstiden i presisjonsposisjoneringsapplikasjoner.

Innvirkning på systemytelsen

Energiforbruk: Kabelgjennomføringer med høyere tetthet krever mer energi for å akselerere og bremse, noe som øker driftskostnadene og reduserer den totale systemeffektiviteten, spesielt i applikasjoner med høy syklus.

Akselerasjonskapasitet: Systemer med komponenter med lavere tetthet kan oppnå høyere akselerasjoner med samme motormoment, noe som gir raskere syklustider og økt produktivitet i automatiserte systemer.

Vibrasjonsegenskaper: Materialtettheten påvirker egenfrekvenser og vibrasjonsmodi, noe som påvirker systemets stabilitet og posisjoneringsnøyaktighet i presisjonsapplikasjoner.

Dynamiske lasteeffekter

Sentrifugalkraft4: I roterende applikasjoner øker sentrifugalkraften (F = mω²r) proporsjonalt med massen, noe som skaper større påkjenninger på monteringsutstyr og støttestrukturer med tettere materialer.

Gyroskopiske effekter: Roterende masser skaper gyroskopiske momenter som motstår endringer i orientering. Kabelgjennomføringer med høyere tetthet forsterker disse effektene, noe som potensielt kan påvirke systemets stabilitet og kontroll.

Utmattelsesbelastning: Gjentatte akselerasjons- og retardasjonssykluser skaper utmattelsesspenninger som øker med komponentmassen, noe som potensielt kan redusere levetiden i applikasjoner med høy tetthet.

Applikasjonsspesifikke hensyn

Servosystemer: Presisjonsservoapplikasjoner krever lav treghet for nøyaktig posisjonering og rask respons. Kabelgjennomføringstettheten påvirker servoens innstillingsparametere og oppnåelig ytelse direkte.

Høyhastighetsmaskiner: Utstyr som opererer ved høye rotasjonshastigheter, opplever betydelige sentrifugaleffekter, noe som gjør materialer med lav tetthet avgjørende for sikker og effektiv drift.

Mobilt utstyr: Kjøretøy, fly og bærbare maskiner drar nytte av vektreduksjon ved hjelp av kabelgjennomføringsmaterialer med lav tetthet, noe som forbedrer drivstoffeffektiviteten og nyttelastkapasiteten.

Hos Bepto forstår vi hvordan materialtetthet påvirker systemytelsen, og vi har omfattende tetthetsdata for alle våre kabelgjennomføringsmaterialer, slik at vi kan hjelpe kundene med å optimalisere flytteapplikasjonene deres for maksimal effektivitet og ytelse.

Hvordan sammenlignes ulike kabelgjennomføringsmaterialer med hensyn til tetthet og vekt?

Materialvalg har stor innvirkning på systemets vekt og dynamiske ytelse, og ulike legeringer og polymerer gir forskjellige tetthetsegenskaper for ulike bevegelsesapplikasjoner.

En sammenligning av tettheten til kabelgjennomføringens materiale viser at nylon på 1,15 g/cm³ gir maksimal vektbesparelse, aluminiumslegeringer på 2,7 g/cm³ gir utmerket styrke/vekt-forhold, messing på 8,5 g/cm³ gir holdbarhet med moderat vektreduksjon, og rustfritt stål på 7,9 g/cm³ gir korrosjonsbestandighet med høyere tetthet. Forståelsen av disse forskjellene gjør det mulig å velge det optimale materialet for vektsensitive, bevegelige bruksområder.

Analyse av polymermaterialer

Nylon Ytelse: Med en tetthet på 1,15 g/cm³ er kabelgjennomføringer i nylon det letteste alternativet, samtidig som de har utmerkede mekaniske egenskaper og kjemisk bestandighet som passer for mange industrielle bruksområder.

Polykarbonat Kjennetegn: Med en vekt på 1,20 g/cm³ gir polykarbonat samme vektfordeler som nylon, med forbedret slagfasthet og optisk klarhet for bruksområder som krever visuell inspeksjon.

PEEK-egenskaper: PEEK-materialer med ultrahøy ytelse på 1,30 g/cm³ gir eksepsjonell kjemisk bestandighet og temperaturkapasitet, samtidig som de har lav tetthet for krevende bruksområder.

Sammenligning av metallegeringer

Fordeler med aluminium: 6061-T6-aluminium med en vekt på 2,7 g/cm³ gir et utmerket forhold mellom styrke og vekt, noe som gjør det ideelt for romfart og høyytelsesapplikasjoner som krever slitesterkt metall med vektoptimalisering.

Messing Kjennetegn: Standardmessinglegeringer på 8,5 g/cm³ gir overlegen korrosjonsbestandighet og maskinbearbeidbarhet, men medfører en betydelig vektreduksjon i bevegelige bruksområder.

Varianter i rustfritt stål: 316L rustfritt stål på 7,9 g/cm³ gir utmerket korrosjonsbestandighet og styrke, men krever nøye vurdering av vektpåvirkning i dynamiske systemer.

Analyse av vektpåvirkning

Sammenligning av relativ vekt: Med messing som utgangspunkt (100%) gir aluminium en vektreduksjon på 68%, nylon gir 86% besparelse, mens rustfritt stål gir en vektreduksjon på 7% sammenlignet med messing.

Volumbetraktninger: For tilsvarende størrelser på kabelgjennomføringer er materialtettheten direkte bestemmende for komponentvekten, noe som har betydelige konsekvenser for systemer som bruker flere kabelgjennomføringer på bevegelige enheter.

Kumulative effekter: I systemer med mange kabelgjennomføringer kan materialvalget resultere i betydelige forskjeller i totalvekt, noe som påvirker systemets samlede ytelse og energiforbruk.

Avveininger mellom materialegenskaper

| Materiale | Tetthet (g/cm³) | Relativ vekt | Styrke (MPa) | Temperaturområde (°C) | Motstandsdyktighet mot korrosjon | Kostnadsindeks |

|---|---|---|---|---|---|---|

| Nylon | 1.15 | 14% | 80 | -40 til +120 | Bra | 1.0 |

| Aluminium | 2.7 | 32% | 310 | -200 til +200 | Utmerket | 2.5 |

| Rustfritt stål | 7.9 | 93% | 520 | -200 til +400 | Utmerket | 4.0 |

| Messing | 8.5 | 100% | 340 | -40 til +200 | Utmerket | 3.0 |

Strategier for ytelsesoptimalisering

Matching av applikasjoner: Velg materialer basert på spesifikke ytelseskrav, miljøforhold og vektfølsomhet for å oppnå optimal balanse mellom egenskapene.

Hybride tilnærminger: Vurder å bruke ulike materialer til ulike komponenter i samme system for å optimalisere vektfordelingen og ytelsesegenskapene.

Designintegrasjon: Samarbeid med leverandørene for å optimalisere kabelgjennomføringen slik at den veier minst mulig, samtidig som den mekaniske og miljømessige ytelsen opprettholdes.

Vektpåvirkning i den virkelige verden

Sarah Chen, maskiningeniør ved et anlegg for håndtering av halvlederskiver i Seoul i Sør-Korea, hadde behov for å redusere tregheten i presisjonsposisjonssystemet sitt. De opprinnelige messingkabelgjennomføringene begrenset akselerasjonsevnen og påvirket gjennomstrømningen. Ved å bytte til våre kabelgjennomføringer i aluminium med tilsvarende IP65-beskyttelse oppnådde de en vektreduksjon på 68%, noe som muliggjorde 40% raskere posisjoneringshastigheter og forbedret produksjonseffektiviteten med 25%, samtidig som den nødvendige presisjonen og holdbarheten ble opprettholdt.

Hva er treghetskonsekvensene for roterende og roterende applikasjoner?

Rotasjons- og lineære treghetseffekter fra kabelgjennomføringer har stor innvirkning på systemdynamikk, energiforbruk og ytelse i bevegelige maskiner.

Treghetsimplikasjonene varierer dramatisk med materialtettheten, der rotasjonströgheten øker med kvadratet av radius (I = mr²), noe som gjør plassering av kabelgjennomføringer og materialvalg avgjørende for roterende systemer. Lineær treghet påvirker akselerasjonskreftene direkte proporsjonalt med massen, mens gyroskopiske effekter fra roterende masser skaper stabilitetsutfordringer som øker med materialtettheten. Forståelsen av disse sammenhengene gjør det mulig å optimalisere systemdesign og materialvalg.

Grunnleggende om rotasjonstreghet

Beregning av treghetsmoment: For roterende kabelgjennomføringer er I = mr², der massen øker med tettheten og radius representerer avstanden fra rotasjonsaksen. Små økninger i tetthet skaper betydelige treghetsøkninger ved større radier.

Krav til dreiemoment: Nødvendig akselerasjonsmoment (τ = Iα) øker proporsjonalt med treghetsmomentet, noe som betyr at tettere materialer krever høyere motormomenter og bruker mer energi under hastighetsendringer.

Grenser for vinkelakselerasjon: Systemets vinkelakselerasjonsevne (α = τ/I) avtar når tregheten øker, noe som begrenser den dynamiske ytelsen og syklustiden i høyhastighetsapplikasjoner.

Betraktninger om lineær bevegelse

Akselerasjonskrefter: I frem- og tilbakegående systemer øker den nødvendige kraften (F = ma) direkte med massen, noe som gjør materialer med lav tetthet avgjørende for bruksområder med høy akselerasjon.

Stoppavstand: Komponenter med høyere masse krever større bremsekraft og -avstand, noe som påvirker sikkerhetsmarginene og systemets utforming i nødstoppsituasjoner.

Vibrasjonskontroll: Massen påvirker egenfrekvenser og vibrasjonsegenskaper, og lettere materialer gir vanligvis bedre vibrasjonsisolering og -kontroll.

Gyroskopiske effekter i fleraksede systemer

Gyroskopiske momenter: Roterende masser skaper gyroskopiske momenter (M = Iω × Ω) som motstår orienteringsendringer, med effekter som er proporsjonale med rotasjonstregheten og vinkelhastigheten.

Konsekvenser for stabiliteten: Tunge, roterende kabelgjennomføringer kan skape uønskede gyroskopiske effekter som forstyrrer systemets kontroll og stabilitet, spesielt i fleraksede robotapplikasjoner.

Presesjonskrefter: Gyroskopisk presesjon skaper krefter vinkelrett på påførte momenter, noe som kan føre til uventet systemoppførsel med komponenter med høy treghet.

Lagring og spredning av energi

Lagring av kinetisk energi: Roterende systemer lagrer kinetisk energi (KE = ½Iω²) proporsjonalt med tregheten, noe som krever mer energitilførsel og skaper høyere energitap under bremsing.

Varmeutvikling: Energispredning under nedbremsing skaper varme som må håndteres, og systemer med høyere treghet genererer mer varme og krever bedre kjøling.

Regenerativ bremsing: Systemer med høy treghet kan dra nytte av regenerativ bremsing for å gjenvinne lagret kinetisk energi, men det krever nøye systemdesign for å håndtere energiflyten.

Applikasjonsspesifikk treghetsanalyse

Robotarmer: Kabelgjennomføringer på robotledd bidrar til treghet i leddene, noe som påvirker nyttelastkapasiteten, posisjoneringsnøyaktigheten og energiforbruket i hele arbeidsområdet.

Verktøymaskiner: Spindelmonterte kabelgjennomføringer påvirker skjæredynamikken, overflatekvaliteten og verktøyets levetid ved at de bidrar til den totale tregheten i spindelen.

Emballasjeutstyr: Høyhastighets pakkemaskiner krever minimal treghet for raske start-stopp-sykluser, noe som gjør materialtetthet til en kritisk valgfaktor.

Strategier for reduksjon av treghet

Optimalisering av plassering: Plasser kabelgjennomføringer så nær rotasjonsaksene som mulig for å minimere deres bidrag til systemets treghet (I ∝ r²).

Valg av materiale: Velg materialer med lavest tetthet som oppfyller miljømessige og mekaniske krav for å minimere massens bidrag til systemets treghet.

Designintegrasjon: Samarbeid med systemdesignere for å integrere kabelhåndtering i strukturelle komponenter, noe som reduserer antallet separate kabelgjennomføringer som kreves.

Kvantitativ konsekvensanalyse

| Søknadstype | Treghetsfølsomhet | Påvirkning av tetthet | Anbefalte materialer | Prestasjonsgevinst |

|---|---|---|---|---|

| Robotteknologi med høy hastighet | Kritisk | 5-10x forskjell i dreiemoment | Nylon, aluminium | 30-50% raskere sykluser |

| Presisjonsposisjonering | Høy | 2-5x akselerasjonsgrense | Aluminium, nylon | 20-40% bedre nøyaktighet |

| Generell automatisering | Moderat | 1,5-3 ganger energiforbruket | Diverse | 10-25% energibesparelser |

| Tunge maskiner | Lav | Minimal innvirkning | Standard materialer | <10% forbedring |

Dynamisk ytelsesoptimalisering

Servoinnstilling: Lavere treghet gir høyere servoforsterkninger og bedre dynamisk respons, noe som forbedrer posisjoneringsnøyaktigheten og reduserer stabiliseringstiden.

Resonansunngåelse: Den reduserte massen bidrar til å flytte egenfrekvensene bort fra driftshastighetene, noe som minimerer vibrasjoner og forbedrer systemets stabilitet.

Kontrollbåndbredde: Systemer med lavere treghet kan oppnå høyere reguleringsbåndbredde, noe som gir bedre avvisning av forstyrrelser og bedre ytelse.

Klaus Mueller, automasjonsspesialist ved en bilmonteringsfabrikk i Stuttgart i Tyskland, slet med syklustidsbegrensninger i robotsveisecellene. De tunge messingkabelgjennomføringene på robotens håndledd begrenset akselerasjonen og forlenget syklustiden. Etter å ha analysert treghetsbidragene og byttet til våre lette nylonkabelgjennomføringer, reduserte de tregheten i håndleddet med 75%, noe som muliggjorde 35% raskere robotbevegelser og forbedret produksjonsgjennomstrømningen med 18%, samtidig som kravene til sveisekvalitet og holdbarhet ble opprettholdt.

Hvilke bruksområder har størst nytte av kabelgjennomføringsmaterialer med lav tetthet?

Ved å identifisere bruksområder der materialtettheten har stor innvirkning på ytelsen, kan ingeniører prioritere vektoptimalisering og velge egnede kabelgjennomføringsmaterialer for å oppnå maksimal nytte.

Blant bruksområdene som har størst nytte av kabelgjennomføringer med lav tetthet, er høyhastighetsrobotikk, presise posisjoneringssystemer, romfartsutstyr, mobilt maskineri, høyfrekvente frem- og tilbakegående systemer og alle bruksområder der treghet påvirker syklustider, energiforbruk eller dynamisk ytelse. Disse krevende omgivelsene krever nøye materialvalg for å optimalisere systemets effektivitet og kapasitet.

Automatiseringssystemer med høy hastighet

Robotapplikasjoner: Plukk-og-plassér-roboter, monteringssystemer og pakkeutstyr som arbeider i høye hastigheter, drar betydelig nytte av redusert treghet, noe som gir raskere akselerasjon og bedre syklustider.

CNC-verktøymaskiner: Maskineringssentre med høy hastighet krever minimal treghet i spindelen for rask akselerasjon og retardasjon, noe som gjør kabelgjennomføringer med lav tetthet avgjørende for optimal ytelse.

Elektronisk montering: SMT-plasseringsmaskiner og håndteringsutstyr for halvledere krever presise bevegelser i høy hastighet, der hvert gram vektreduksjon forbedrer gjennomstrømning og nøyaktighet.

Bruksområder innen romfart og forsvar

Flysystemer: Vektreduksjon har direkte innvirkning på drivstoffeffektivitet, nyttelastkapasitet og ytelse, noe som gjør kabelgjennomføringer med lav tetthet verdifulle i alle elektriske systemer i fly.

Satellittutstyr: Romfartsapplikasjoner har ekstreme vektbegrensninger der hvert gram er viktig, noe som krever lettest mulige løsninger for kabelhåndtering samtidig som påliteligheten opprettholdes.

UAV/drone-systemer: Ubemannede farkoster drar nytte av vektreduksjon gjennom forbedret flytid, nyttelastkapasitet og manøvrerbarhet med lette kabelgjennomføringer.

Mobilt og bærbart utstyr

Anleggsmaskiner: Mobilt utstyr drar nytte av vektreduksjon gjennom forbedret drivstoffeffektivitet, redusert marktrykk og økt manøvrerbarhet.

Medisinsk utstyr: Bærbart medisinsk utstyr og kirurgiske robotsystemer krever lette komponenter for å sikre brukerkomfort og presise kontrollfunksjoner.

Feltinstrumentering: Bærbart måle- og testutstyr drar nytte av vektreduksjon for brukervennlighet og optimalisering av batterilevetiden.

Presise bevegelseskontrollsystemer

Halvlederproduksjon: Waferhåndtering, litografi- og inspeksjonsutstyr krever ultrapresis posisjonering der treghet påvirker nøyaktighet og gjennomstrømning direkte.

Optiske systemer: Teleskopmonteringer, laserposisjoneringssystemer og optisk inspeksjonsutstyr drar nytte av redusert treghet, noe som gir bedre pekenøyaktighet og stabilitet.

Metrologisk utstyr: Koordinatmålemaskiner og presisjonsmålesystemer krever minimal treghet for nøyaktige målinger og høye skannehastigheter.

Høyfrekvente bruksområder

Vibrasjonstesting: Ristesystemer og vibrasjonstestutstyr drar nytte av redusert bevegelig masse for å oppnå høyere frekvenser og akselerasjonsnivåer.

Stempelmaskiner: Kompressorer, pumper og motorer med frem- og tilbakegående komponenter drar nytte av vektreduksjon for å minimere vibrasjoner og forbedre effektiviteten.

Oscillerende systemer: Utstyr med oscillerende eller frem- og tilbakegående bevegelser drar nytte av redusert treghet for å oppnå høyere frekvenser og lavere strømforbruk.

Analyse av applikasjonsfordeler

| Søknadskategori | Vektfølsomhet | Innvirkning på ytelsen | Typisk forbedring | ROI-tidslinje |

|---|---|---|---|---|

| Robotteknologi med høy hastighet | Kritisk | Redusert syklustid | 20-50% raskere | 3-6 måneder |

| Luft- og romfartssystemer | Kritisk | Fordel drivstoff/last | 5-15% effektivitet | 6-12 måneder |

| Presisjonsposisjonering | Høy | Forbedret nøyaktighet | 30-60% bedre | 6-18 måneder |

| Mobilt utstyr | Høy | Effektivitetsgevinster | 10-25% forbedring | 12-24 måneder |

| Generell automatisering | Moderat | Energibesparelser | 5-20% reduksjon | 18-36 måneder |

Utvalgskriterier for vektkritiske bruksområder

Krav til ytelse: Evaluer hvordan vektreduksjon påvirker viktige ytelsesmålinger som syklustid, nøyaktighet, energiforbruk og gjennomstrømning.

Miljømessige begrensninger: Ta hensyn til driftsforhold, kjemisk eksponering, temperaturområder og mekaniske påkjenninger for å sikre at materialer med lav tetthet oppfyller kravene til bruksområdet.

Kost-nytte-analyse: Beregn potensielle besparelser som følge av forbedret ytelse, redusert energiforbruk og forbedret systemkapasitet opp mot forskjeller i materialkostnader.

Strategier for implementering

Systemomfattende tilnærming: Tenk på vektreduksjon i hele systemet, ikke bare på enkeltkomponenter, for å maksimere ytelsesfordelene.

Trinnvis implementering: Begynn med de mest belastede stedene der vektreduksjon gir størst fordeler, og utvid deretter til andre systemområder.

Overvåking av ytelse: Mål faktiske ytelsesforbedringer for å validere beslutninger om materialvalg og optimalisere fremtidig design.

Hensyn til flere akser

Kumulative effekter: I fleraksede systemer mangedobles fordelene ved vektreduksjon ettersom hver akse påvirker de andre, noe som gjør omfattende vektoptimalisering spesielt verdifull.

Dynamisk kobling: Redusert treghet i én akse kan forbedre ytelsen i koblede akser, noe som gir systemomfattende fordeler gjennom strategisk vektreduksjon.

Optimalisering av kontrollen: Lavere systemtreghet muliggjør en mer aggressiv regulering, noe som forbedrer systemets samlede ytelse utover de enkle fordelene ved vektreduksjon.

Isabella Rodriguez, prosjektingeniør ved et farmasøytisk pakkeanlegg i Barcelona, Spania, hadde behov for å øke produksjonshastigheten på høyhastighetslinjen for blisterpakning. De eksisterende messingkabelgjennomføringene på de roterende indekseringsmekanismene begrenset akselerasjonen på grunn av høy treghet. Etter å ha gjennomført en omfattende vektanalyse og byttet til våre kabelgjennomføringer i nylon med tilsvarende kjemisk bestandighet, reduserte de den roterende tregheten med 80%, noe som muliggjorde 45% raskere indekseringshastigheter og økte den totale linjegjennomstrømningen med 28%, samtidig som produktkvaliteten ble opprettholdt og standardene i legemiddelindustrien ble oppfylt.

Hvordan kan du beregne vektbesparelser og ytelsesforbedringer?

Kvantifisering av vektbesparelser og ytelsesfordeler gjør det mulig å ta datadrevne beslutninger om materialvalg og rettferdiggjøre investeringer i optimaliserte kabelgjennomføringsmaterialer for bevegelige bruksområder.

Beregninger av vektbesparelser innebærer å sammenligne materialtetthet og komponentvolum, mens ytelsesforbedringer krever analyse av endringer i treghet, akselerasjonsevne og forskjeller i energiforbruk. Viktige beregninger omfatter rotasjonstreghet (I = mr²), akselerasjonsmoment (τ = Iα) og kinetisk energi (KE = ½Iω²) for å kvantifisere fordelene ved optimalisering av materialtetthet. Riktig analyse viser avkastningen på investeringen og gir veiledning for optimalt materialvalg.

Grunnleggende metoder for vektberegning

Volumbaserte beregninger: Bestem kabelgjennomføringsvolumet ut fra tekniske tegninger eller målinger, og multipliser deretter med materialtetthet for å beregne komponentvekten for ulike materialer.

Sammenlignende analyse: Bruk messing som baseline (100%) og beregn prosentvis vektreduksjon for alternative materialer: aluminium (68% reduksjon), nylon (86% reduksjon), rustfritt stål (7% reduksjon).

Påvirkning på systemnivå: Summer vektbesparelsene for de enkelte komponentene på tvers av alle kabelgjennomføringer i det bevegelige systemet for å finne den totale vektreduksjonen og de kumulative fordelene.

Beregninger av treghetspåvirkning

Formel for rotasjonstreghet: Beregn treghetsmomentet (I = Σmr²) for hver kabelgjennomføring basert på masse og avstand fra rotasjonsaksen, og sammenlign deretter totalsummene for ulike materialer.

Fordeler med treghetsreduksjon: Bestem prosentvis treghetsreduksjon og beregn tilsvarende forbedringer i akselerasjonsevnen (α = τ/I) for konstant tilgjengelig dreiemoment.

Flerkomponentsystemer: For systemer med flere roterende enheter må du beregne treghet for hver akse og bestemme de kumulative fordelene ved vektreduksjonsstrategier.

Målinger av prestasjonsforbedring

Forbedring av akselerasjon: Beregn forbedret akselerasjon (α₂/α₁ = I₁/I₂₂) basert på redusert treghet, noe som gir raskere syklustider og økt produktivitet.

Reduksjon av dreiemomentkrav: Bestem reduserte krav til dreiemoment (τ = Iα) for tilsvarende akselerasjon, noe som muliggjør mindre motorer eller høyere ytelse med eksisterende frekvensomformere.

Analyse av energiforbruket: Beregn forskjeller i kinetisk energi (ΔKE = ½ΔIω²) for å kvantifisere energibesparelser under akselerasjonssykluser og reduksjon av det totale strømforbruket.

Vurdering av økonomiske konsekvenser

Besparelser i energikostnader: Beregn årlig reduksjon i energikostnadene basert på strømbesparelser, driftstimer og lokale strømpriser for å fastslå løpende driftsfordeler.

Produktivitetsforbedringer: Kvantifiser økningen i produksjonshastigheten som følge av raskere syklustider, og beregn inntektseffekten av forbedret gjennomstrømning og kapasitetsutnyttelse.

Optimalisering av utstyr: Vurdere potensialet for å redusere størrelsen på motorer, drivverk og strukturelle komponenter basert på reduserte krav til treghet og tilhørende kostnadsbesparelser.

Beregningseksempler og formler

Eksempel på vektbesparelser:

- Kabelgjennomføring i messing: 500 g (tetthet 8,5 g/cm³)

- Nylonalternativ: 68 g (tetthet 1,15 g/cm³)

- Vektreduksjon: 432 g (86% besparelser)

Eksempel på beregning av treghet:

- Opprinnelig treghet: I₁ = 0,5 kg⋅m²

- Redusert treghet: I₂ = 0,2 kg⋅m²

- Forbedret akselerasjon: 2,5 ganger raskere (I₁/I₂)

Eksempel på energibesparelser:

- Reduksjon av kinetisk energi: ΔKE = ½(I₁-I₂)ω²

- For ω = 100 rad/s: ΔKE = 1 500 J per syklus

- Årlige besparelser avhenger av syklusfrekvens

Rammeverk for ROI-beregning

| Fordelskategori | Beregningsmetode | Typisk rekkevidde | Tilbakebetalingstid |

|---|---|---|---|

| Energibesparelser | Effektreduksjon × timer × hastighet | 5-25% kostnadsreduksjon | 2-4 år |

| Produktivitetsgevinst | Forbedring av syklustid × produksjonsverdi | 10-40% gjennomstrømning | 6-18 måneder |

| Optimalisering av utstyr | Reduserte komponentkostnader | 5-20% kapitalbesparelser | Prosjektavhengig |

| Reduksjon av vedlikehold | Lavere belastning × vedlikeholdskostnader | 10-30% kostnadsreduksjon | 1-3 år |

Sensitivitetsanalyse

Parametervariasjoner: Analyser hvordan endringer i driftshastighet, syklusfrekvens og systemkonfigurasjon påvirker fordelene ved vektreduksjon for å identifisere optimale bruksområder.

Områder for materialegenskaper: Ta hensyn til variasjoner i materialegenskaper og produksjonstoleranser for å fastsette realistiske ytelsesforbedringsområder.

Effekter på driftstilstanden: Vurdere hvordan temperatur, miljø og aldring påvirker materialegenskapene og de langsiktige ytelsesfordelene.

Validering og verifisering

Testing av prototyper: Utfør kontrollerte tester som sammenligner ulike materialer under faktiske driftsforhold for å validere beregnede ytelsesforbedringer.

Overvåking av ytelse: Implementere målesystemer for å spore faktisk energiforbruk, syklustider og produktivitetsforbedringer etter materialbytter.

Kontinuerlig optimalisering: Bruk ytelsesdata til å forbedre beregningene og identifisere ytterligere optimaliseringsmuligheter i hele systemet.

Avanserte analyseteknikker

Finite element-analyse5: Bruk FEA-programvare til å modellere komplekse geometrier og belastningsforhold for presise treghetsberegninger og spenningsanalyser.

Dynamisk simulering: Bruk programvare for flerkroppsdynamikk til å simulere hele systemets oppførsel og forutsi ytelsesforbedringer som følge av vektreduksjon.

Optimaliseringsalgoritmer: Bruk matematisk optimalisering for å finne optimal materialfordeling og komponentdimensjonering for maksimal ytelse.

Dokumentasjon og rapportering

Beregningsdokumentasjon: Oppretthold detaljerte registreringer av alle beregninger, antakelser og valideringsdata for å støtte beslutninger om materialvalg og fremtidig optimalisering.

Sporing av ytelse: Etabler grunnlinjemålinger og følg opp faktiske forbedringer for å validere beregninger og demonstrere ROI for interessenter.

Database for beste praksis: Utvikle en intern database med vellykkede vektoptimaliseringsprosjekter for å veilede fremtidige beslutninger om materialvalg og design.

Thomas Anderson, designingeniør hos en vindturbinprodusent i København, Danmark, hadde behov for å optimalisere nacellerotasjonssystemene for å forbedre vindsporingsytelsen. Ved hjelp av vårt beregningsrammeverk fant han ut at et bytte fra messing- til aluminiumkabelgjennomføringer ville redusere tregheten i nacellen med 15%, noe som ville gi 30% raskere girrespons og forbedre energiproduksjonen med 3-5% årlig. Den detaljerte ROI-analysen viste en tilbakebetaling innen 14 måneder gjennom økt energiproduksjon, noe som rettferdiggjorde materialoppgraderingen for hele turbinflåten.

Konklusjon

Materialtettheten har stor innvirkning på vekt og treghet i bevegelige applikasjoner, og riktig valg gir betydelige ytelsesforbedringer og kostnadsbesparelser. Kabelgjennomføringer av nylon på 1,15 g/cm³ gir maksimal vektreduksjon (86% vs. messing), mens aluminium gir et utmerket styrke/vekt-forhold på 2,7 g/cm³, samtidig som den nødvendige miljømessige og mekaniske ytelsen opprettholdes. Forståelse av treghetsforhold (I = mr²) og beregning av kvantitative fordeler muliggjør datadrevet materialvalg som optimaliserer systemdynamikken, reduserer energiforbruket og forbedrer produktiviteten. Bepto har en omfattende materialdatabase og teknisk støtte som hjelper kundene med å velge optimale kabelgjennomføringer for deres spesifikke bevegelige bruksområder, noe som sikrer maksimal ytelse samtidig som alle driftskrav oppfylles ved hjelp av velprøvde beregningsmetoder og validerte ytelsesforbedringer.

Vanlige spørsmål om materialtetthet i bevegelige applikasjoner

Spørsmål: Hvor mye vekt kan jeg spare ved å bytte fra messing til nylonkabelgjennomføringer?

A: Kabelgjennomføringer av nylon gir en vektreduksjon på ca. 86% sammenlignet med messing, med en tetthet på 1,15 g/cm³ mot 8,5 g/cm³ for messing. Dette gir betydelige vektbesparelser i systemer som bruker flere kabelgjennomføringer på bevegelige enheter.

Spørsmål: Vil lette kabelgjennomføringer påvirke systemets holdbarhet og pålitelighet?

A: Moderne kabelgjennomføringer i nylon og aluminium oppfyller de samme IP-klassifiseringene og miljøstandardene som tyngre materialer når de er riktig valgt. Materialene våre gjennomgår strenge tester for å sikre langsiktig pålitelighet, samtidig som de gir vektoptimaliseringsfordeler.

Spørsmål: Hvordan beregner jeg treghetsreduksjonen ved bruk av lettere kabelgjennomføringer?

A: Beregn rotasjonstregheten ved hjelp av I = mr², der m er massen og r er avstanden fra rotasjonsaksen. Vektreduksjon reduserer tregheten direkte, og fordelene øker med kvadratet av avstanden fra rotasjonssenteret.

Spørsmål: Hvilke bruksområder har størst nytte av kabelgjennomføringsmaterialer med lav tetthet?

A: Høyhastighetsrobotikk, presise posisjoneringssystemer, romfartsutstyr og alle bruksområder der treghet påvirker syklustiden eller energiforbruket, har størst nytte av dette. Systemer med hyppige akselerasjons-/deselerasjonssykluser viser størst forbedring.

Spørsmål: Hva er den typiske avkastningen på investeringen ved å bytte til lettvektsmaterialer for kabelgjennomføringer?

A: Avkastningen på investeringen varierer fra bruksområde til bruksområde, men varierer vanligvis fra 6-24 måneder gjennom økt produktivitet, redusert energiforbruk og potensiell nedskalering av utstyr. Høyhastighetsautomasjonssystemer viser ofte tilbakebetaling innen 6-12 måneder.

-

Se den offisielle definisjonen for IP68 Ingress Protection-klassifiseringen, som betyr beskyttelse mot støv og kontinuerlig nedsenking i vann. ↩

-

Lær om den vitenskapelige definisjonen av tetthet som et mål på masse per volumenhet og dens betydning i materialvitenskapen. ↩

-

Utforsk begrepet treghetsmoment, et mål på et objekts motstand mot endringer i dets rotasjonsbevegelse. ↩

-

Forstå den tilsynelatende utadrettede kraften på en masse når den roterer, og gjennomgå formelen som brukes til å beregne den. ↩

-

Finn ut hvordan Finite Element Analysis (FEA) er en kraftig datasimuleringsmetode som brukes i ingeniørfaget for å modellere spenninger og dynamikk. ↩