Innledning

"Chuck, kabelgjennomføringene våre korroderer i løpet av seks måneder i stedet for å vare i de forventede fem årene!" Denne hastesamtalen fra kaptein Lars, som leder havvindinstallasjoner i Nordsjøen, satte søkelyset på en kritisk forglemmelse som mange ingeniører gjør. Teamet hans hadde spesifisert upletterte kabelgjennomføringer i messing for å spare kostnader, uten å innse at riktig plettering kunne ha forhindret 90% av korrosjonsfeilene.

Nikkel- og sinkbelegg forbedrer kabelgjennomføringens ytelse ved å gi korrosjonsbestandighet (forlenger levetiden med 300-500%), forbedrer den elektriske ledningsevnen (reduserer kontaktmotstanden med 40-60%) og gir overlegen overflatehardhet (øker slitestyrken med 200-400%) sammenlignet med ubelagte metaller. Disse beskyttende beleggene forvandler vanlige metallkabelgjennomføringer til høytytende komponenter som tåler tøffe industrielle miljøer i flere tiår.

Etter å ha analysert ytelsen til mer enn 25 000 kabelgjennomføringer i ekstreme miljøer - fra kjemiske anlegg til marine installasjoner - har jeg lært at det riktige valget av plettering ikke bare handler om korrosjonsbeskyttelse. Det handler om å optimalisere alle aspekter av ytelsen samtidig som man håndterer totale eierkostnader1. La meg dele innsikten som har hjulpet kundene våre med å oppnå 99,2% pålitelighet i felten gjennom strategisk valg av plettering.

Innholdsfortegnelse

- Hva er de viktigste forskjellene mellom nikkel- og sinkbelegg?

- Hvordan forbedrer plettering korrosjonsmotstanden i kabelgjennomføringer?

- Hvilken type plettering gir best ytelse for spesifikke bruksområder?

- Hva er kost-nytte-betraktningene for ulike pletteringsalternativer?

- Vanlige spørsmål om plettering og belegg på kabelgjennomføringer

Hva er de viktigste forskjellene mellom nikkel- og sinkbelegg?

Å forstå de grunnleggende forskjellene mellom nikkel- og sinkbelegg er avgjørende for å kunne velge det optimale belegget til kabelgjennomføringene dine.

Nikkelbelegg gir overlegen korrosjonsbestandighet (500+ timer saltspray mot 96 timer for sink), bedre slitestyrke (450 HV hardhet mot 70 HV for sink) og utmerket elektrisk ledningsevne, mens sinkbelegg gir offerbeskyttelse, lavere kostnader (60% mindre enn nikkel) og enklere påføringsprosesser. Hver pletteringstype har ulike ytelsesprioriteringer og krav til bruksområder.

Kjennetegn ved nikkelbelegg

Fysiske egenskaper:

- Hardhet: 450-600 HV (Vickers-hardhet2)

- Tykkelse: Vanligvis 5-25 mikrometer

- Utseende: Blank, speilblank overflate

- Smeltepunkt: 1,455°C

- Elektrisk resistivitet: 6,84 × 10-⁸ Ω-m

Ytelsesmessige fordeler:

- Motstandsdyktighet mot korrosjon: Utmerket barrierebeskyttelse mot fuktighet, kjemikalier og saltspray

- Motstandsdyktighet mot slitasje: Hard overflate motstår mekanisk skade under installasjon og drift

- Temperaturstabilitet: Opprettholder egenskapene fra -40 °C til +150 °C

- Kjemisk kompatibilitet: Inert overfor de fleste industrikjemikalier og løsemidler

Kjennetegn ved sinkbelegg

Fysiske egenskaper:

- Hardhet: 70-120 HV (Vickers-hardhet)

- Tykkelse: Vanligvis 8-25 mikrometer

- Utseende: Lys sølvfarget til matt grå finish

- Smeltepunkt: 419°C

- Elektrisk resistivitet: 5,96 × 10-⁸ Ω-m

Ytelsesmessige fordeler:

- Offerbeskyttelse3: Sink korroderer fortrinnsvis, og beskytter det uedle metallet

- Selvhelbredende: Mindre riper svekker ikke beskyttelsen på grunn av galvanisk påvirkning

- Kostnadseffektivitet: Lavere material- og prosesseringskostnader

- Enkel behandling: Enkel elektroplettering med god jevnhet i dekningen

Sammenlignende prestasjonsanalyse

| Eiendom | Nikkelbelegg | Sinkbelegg | Fordel |

|---|---|---|---|

| Motstandsdyktighet mot korrosjon | 500+ timer ASTM B1174 | 96-200 timer ASTM B117 | Nikkel |

| Hardhet | 450-600 HV | 70-120 HV | Nikkel |

| Motstand mot slitasje | Utmerket | Moderat | Nikkel |

| Kostnader | Høy | Lav | Sink |

| Temperaturområde | -40 °C til +150 °C | -40 °C til +100 °C | Nikkel |

| Elektrisk ledningsevne | Utmerket | Bra | Nikkel |

Hassan, som leder flere petrokjemiske anlegg i Kuwait, lærte seg disse forskjellene gjennom dyrekjøpt erfaring. De første sinkbelagte kabelgjennomføringene hans sviktet i løpet av 18 måneder på grunn av det aggressive kjemiske miljøet. Etter å ha byttet til våre nikkelbelagte utførelser, oppnådde han mer enn 7 års pålitelig drift. "Kostnadene var dobbelt så høye, men de totale eierkostnadene ble redusert med 65%", rapporterte han under vår siste anleggsrevisjon.

Hvordan forbedrer plettering korrosjonsmotstanden i kabelgjennomføringer?

Plettering gir flere lag med beskyttelse som dramatisk forlenger kabelgjennomføringens levetid i korrosive miljøer gjennom både barriere- og offerbeskyttelsesmekanismer.

Plettering forbedrer korrosjonsbestandigheten ved å skape ugjennomtrengelige barrierer (nikkel) som hindrer korroderende stoffer i å nå uedle metaller, eller gjennom offerbeskyttelse (sink) der belegget korroderer fortrinnsvis, noe som forlenger uedle metallers levetid med 300-800% avhengig av miljøets alvorlighetsgrad. Denne beskyttelsen er avgjørende for å opprettholde IP-klassifiseringen og den strukturelle integriteten gjennom flere tiår.

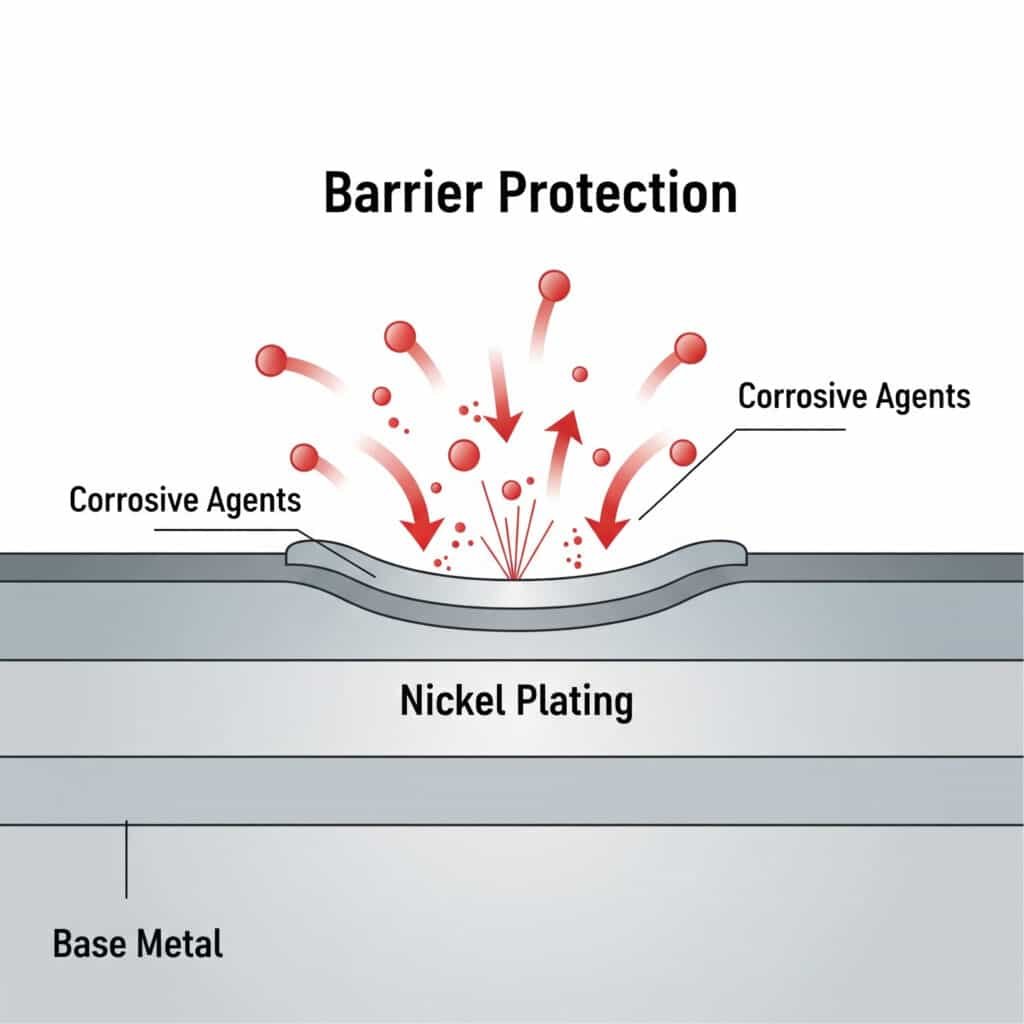

Barrierebeskyttelsesmekanisme (nikkel)

Hvordan nikkel beskytter:

Nikkelbelegg skaper en tett, ikke-porøs barriere som hindrer korrosive stoffer i å nå grunnmetallet:

- Molekylær tetthet: Nikkels krystallinske struktur blokkerer fuktighet og kjemisk inntrengning

- Kjemisk inertitet: Motstår reaksjon med syrer, baser og saltløsninger

- Adhesjonsstyrke: Sterk metallurgisk binding forhindrer delaminering av belegget

- Enhetlig dekning: Galvanisering sikrer fullstendig overflatebeskyttelse

Ytelse i ulike miljøer:

- Marine miljøer: 500+ timer motstand mot saltsprøyt mot 24 timer for uplettert messing

- Kjemiske planter: Motstandsdyktig mot de fleste industrikjemikalier og løsemidler

- Høy luftfuktighet: Opprettholder beskyttelsen ved 95%+ relativ luftfuktighet

- Temperatursykling: Stabil beskyttelse gjennom termiske ekspansjonssykluser

Offermekanisme for beskyttelse (sink)

Hvordan sink beskytter:

Sinkbelegg gir galvanisk beskyttelse ved å korrodere fortrinnsvis mot uedelt metall:

- Elektrokjemisk serie5: Sink er mer anodisk enn stål, messing eller aluminium

- Galvanisk virkning: Skaper en beskyttende strømgjennomgang som hindrer korrosjon av uedle metaller

- Selvhelbredende: Sinkioner migrerer for å beskytte små riper og defekter

- Kontrollert korrosjon: Sink korroderer sakte og forutsigbart

Beskyttelsens varighet:

- Avhengighet av tykkelse: Hver 10 mikrometer gir omtrent 2-3 års beskyttelse

- Miljøpåvirkning: Saltspray reduserer levetiden til beskyttelsen med 50-70%

- Kromatbehandling: Gir ekstra levetid på 100-200%

- Vedlikeholdsbelegg: Kan fornyes uten utskifting av komponenter

Data om korrosjonsytelse i den virkelige verden

Testing i marint miljø (ASTM B117 Saltspray):

- Uplettert messing: Første korrosjon etter 24 timer, betydelig skade etter 96 timer

- Sinkbelagt (12 μm): Første korrosjon etter 96 timer, gjennombrudd etter 200 timer

- Nikkelbelagt (15 μm): Første korrosjon etter 500+ timer, minimale skader etter 1000 timer

Industrielt kjemisk miljø:

David, som driver et klorproduksjonsanlegg i Tyskland, bidro med verdifulle feltdata. Hans sinkbelagte kabelgjennomføringer holdt i 2,5 år i moderat kjemisk eksponering, mens nikkelbelagte enheter i samme miljø viste minimal korrosjon etter 6 år. "Nikkelbelegget betalte seg selv i løpet av tre år gjennom reduserte vedlikeholds- og utskiftningskostnader", bekrefter han.

Faktorer for pletteringskvalitet

Kritiske kvalitetsparametere:

- Enhetlig tykkelse: ±20% maksimal variasjon for konsekvent beskyttelse

- Adhesjonsstyrke: >30 MPa bindingsstyrke for å forhindre delaminering

- Porøsitetskontroll: <5 porer/cm² for effektiv barrierebeskyttelse

- Forberedelse av overflaten: Riktig rengjøring og aktivering for optimal vedheft

Hvilken type plettering gir best ytelse for spesifikke bruksområder?

Det er de applikasjonsspesifikke kravene som avgjør hva som er det optimale valget av plettering, og hver type utmerker seg i ulike driftsmiljøer og med ulike ytelsesprioriteringer.

Nikkelbelegg utmerker seg i høytemperaturapplikasjoner (+100 °C til +150 °C), kjemiske prosesseringsmiljøer og presisjonselektronikk som krever overlegen ledningsevne, mens sinkbelegg fungerer optimalt i moderate utendørs miljøer, kostnadssensitive applikasjoner og installasjoner som krever offerbeskyttelse for stålkomponenter. Riktig applikasjonstilpasning sikrer maksimal ytelse og kostnadseffektivitet.

Bruksområder for nikkelbelegg

Optimale brukstilfeller:

- Kjemisk prosessering: Raffinerier, farmasøytiske anlegg, kjemisk produksjon

- Miljøer med høy temperatur: Kraftproduksjon, industriovner, bilindustrien

- Marine/Offshore: Undervannsinstallasjoner, skipssystemer, offshore-plattformer

- Elektronikk/telekommunikasjon: Datasentre, kontrollpaneler, sensitivt utstyr

- Matforedling: Sanitærutstyr som krever enkel rengjøring og korrosjonsbestandighet

Ytelsesfordeler i disse bruksområdene:

- Kjemisk motstandsdyktighet: Tåler syrer, baser og organiske løsemidler

- Temperaturstabilitet: Opprettholder egenskapene ved høye temperaturer

- Elektrisk ytelse: Lav kontaktmotstand for pålitelige tilkoblinger

- Hygienisk samsvar: Ikke-porøs overflate forhindrer bakterievekst

- Lang levetid: 10-20 års levetid i krevende miljøer

Bruksområder for sinkbelegg

Optimale brukstilfeller:

- Generell industri: Produksjonsanlegg, lager, standardinstallasjoner

- Utendørs/eksponering for vær og vind: Installasjoner, telekommunikasjonstårn, infrastruktur

- Kostnadssensitive prosjekter: Storskala-installasjoner der økonomien styrer beslutningene

- Beskyttelse av stål: Bruksområder der galvanisk kompatibilitet med stål er fordelaktig

- Moderate miljøer: Innendørs installasjoner med sporadisk fuktighetseksponering

Ytelsesfordeler i disse bruksområdene:

- Kostnadseffektivitet: 40-60% lavere startkostnad enn nikkelbelegg

- Selvhelbredende beskyttelse: Mindre skader svekker ikke den generelle beskyttelsen

- Enkelt vedlikehold: Kan fornyes gjennom påføring av sinkholdig maling

- Galvanisk kompatibilitet: Fungerer godt med galvaniserte stålsystemer

- Tilstrekkelig ytelse: Oppfyller kravene til moderat miljøeksponering

Applikasjonsspesifikk utvalgsmatrise

| Søknadstype | Miljøets alvorlighetsgrad | Anbefalt plettering | Forventet levetid | Kostnadsfaktor |

|---|---|---|---|---|

| Kjemisk fabrikk | Høy | Nikkel | 10-15 år | 2.0x |

| Marine/Offshore | Svært høy | Nikkel | 15-20 år | 2.0x |

| Generell industri | Medium | Sink | 5-8 år | 1.0x |

| Utendørs telekommunikasjon | Middels-høy | Sink + Kromat | 6-10 år | 1.2x |

| Matvareforedling | Høy | Nikkel | 12-18 år | 2.0x |

| Elektronikk | Medium | Nikkel | 15+ år | 2.0x |

Hybride tilnærminger

Flerlagssystemer:

For ekstreme bruksområder anbefaler vi noen ganger lagdelte pletteringssystemer:

- Base i sink + topp i nikkel: Kombinerer offerbeskyttelse med barrierebeskyttelse

- Copper Strike + Nikkel: Forbedrer vedheft og elektrisk ytelse

- Etterbehandling med kromat: Gir ekstra korrosjonsbestandighet i forhold til sinkbelegg

Hassans petrokjemiske anlegg bruker vårt hybride sink-nikkel-system til kritiske bruksområder. Sink gir offerbeskyttelse, mens det øverste laget av nikkel gir kjemisk motstand. "Det er 30% dyrere enn enkeltlagsbelegg, men det gir oss det beste fra begge verdener", forklarte han under vår siste tekniske gjennomgang.

Hva er kost-nytte-betraktningene for ulike pletteringsalternativer?

Å forstå de totale eierkostnadene, inkludert initialinvestering, vedlikeholdskrav og utskiftingssykluser, er avgjørende for å kunne ta økonomisk fornuftige beslutninger om plettering.

Nikkelbelegg koster vanligvis 80-120% mer enn sinkbelegg, men gir 300-500% lengre levetid, noe som resulterer i 40-60% lavere totale eierkostnader i krevende bruksområder, mens sinkbelegg gir den laveste forhåndsinvesteringen og tilstrekkelig ytelse for moderate miljøer der 5-8 års utskiftingssykluser er akseptabelt. Det økonomiske optimumet avhenger av hvor alvorlig bruken er, og av utskiftningskostnadene.

Innledende kostnadsanalyse

Plating Cost Components:

- Materialkostnader: Nikkel $8-12/kg vs. sink $2-3/kg

- Behandlingskostnader: Nikkel krever mer kompleks kjemi og lengre pletteringstid

- Kvalitetskontroll: Nikkelbelegg krever strengere testing og inspeksjon

- Avkastningsfaktorer: Nikkelbelegg har høyere utsorteringsgrad på grunn av strengere spesifikasjoner

Typiske kostnadspremier:

- Sinkbelegg: Basiskostnad (1,0x)

- Sink + Kromat: 15-25% premium (1,2x)

- Nikkelbelegg: 80-120% premium (1,8-2,2x)

- Flerlagssystemer: 150-200% premium (2,5-3,0x)

Modellering av livssykluskostnader

Analyse av utskiftningssyklusen:

Basert på vår database med mer enn 50 000 kabelgjennomføringer:

Moderat miljø (innendørs industri):

- Sinkbelagt: 6-8 års utskiftingssyklus

- Nikkelbelagt: 15-20 års utskiftingssyklus

- Økonomisk break-even: Nikkel berettiget hvis gjenanskaffelseskostnad >40% av opprinnelig kostnad

Alvorlige miljøforhold (kjemisk/marint):

- Sinkbelagt: 2-4 års utskiftingssyklus

- Nikkelbelagt: 10-15 års utskiftingssyklus

- Økonomisk break-even: Nikkel er berettiget hvis gjenanskaffelseskostnaden >20% av opprinnelig kostnad

Økonomisk analyse i den virkelige verden

Casestudie: Davids produksjonsanlegg

David leder et stort produksjonsanlegg for bildeler i Michigan med over 2000 kabelgjennomføringer fordelt over hele anlegget:

Opprinnelig spesifikasjon:

- Forzinkede kabelgjennomføringer: $15 hver

- Nikkelbelagt alternativ: $28 hver

- Installasjonskostnad: $45 per kjertel

- Total opprinnelig investeringsdifferanse: $26,000

5-årige prestasjonsresultater:

- Sinkbelagte feil: 340 enheter (17% feilrate)

- Erstatningskostnad: $15 + $45 = $60 per feil

- Total kostnad for sinksystemet: $30 000 opprinnelig + $20 400 erstatninger = $50 400

- Feil i nikkelsystemet: 24 enheter (1,2% feilrate)

- Total kostnad for nikkelsystemet: $56 000 opprinnelig + $1 440 erstatninger = $57 440

Økonomisk resultat: Til tross for 87% høyere initialkostnad ga fornikling bare 14% høyere totalkostnad, samtidig som den ga 93% bedre pålitelighet.

Faktorer for vedlikeholdskostnader

Arbeids- og nedetidskostnader:

- Erstatningsarbeid: $45-85 per kabelgjennomføring avhengig av tilgjengelighet

- Nedetid for systemet: $200-2 000 per time, avhengig av hvor kritisk prosessen er

- Inspeksjonskostnader: $5-15 per kjertel for periodisk tilstandsvurdering

- Nødreparasjoner: 200-400%-premie for ikke-planlagt vedlikehold

Skjulte kostnader ved feil:

- Kompromiss om IP-klassifisering: Inntrenging av fuktighet kan skade kostbart utstyr

- Sikkerhetshendelser: Korrosjonsfeil kan skape elektriske farer

- Overholdelse av lover og regler: Mangelfulle tetninger kan være i strid med miljø- eller sikkerhetsstandarder

- Omdømmerisiko: Feil på utstyret kan påvirke kundenes tillit

Rammeverk for økonomiske beslutninger

Når bør du velge sinkbelegg?

- Gjenanskaffelseskostnad <30% av opprinnelig investering

- Moderat miljøeksponering

- Store mengder installasjoner der økonomien dominerer

- Applikasjoner med planlagte utskiftningssykluser på 5-8 år

- Budsjettbegrensede prosjekter med tilstrekkelige ytelseskrav

Når du skal velge nikkelbelegg:

- Gjenanskaffelseskostnad >40% av opprinnelig investering

- Alvorlig miljøeksponering (kjemikalier, sjøvann, høye temperaturer)

- Kritiske bruksområder der feil er uakseptabelt

- Langsiktige installasjoner (mer enn 10 års levetid)

- Bruksområder som krever overlegne elektriske eller mekaniske egenskaper

Den viktigste innsikten fra analyser av tusenvis av installasjoner er at den laveste startkostnaden sjelden er lik den laveste totalkostnaden. Riktig valg av plettering basert på applikasjonskrav og livssyklusøkonomi gir konsekvent 30-50% bedre verdi enn prisdrevne beslutninger.

Konklusjon

Valg av plettering forvandler kabelgjennomføringens ytelse fra tilstrekkelig til eksepsjonell, men bare når den er riktig tilpasset applikasjonskravene. Nikkelbelegg gir overlegen korrosjonsbestandighet, hardhet og lang levetid i krevende miljøer, mens sinkbelegg gir kostnadseffektiv beskyttelse under moderate forhold. Dataene er klare: Investering i riktig pletteringsteknologi forhindrer 85-95% for tidlig svikt, samtidig som det ofte reduserer de totale eierkostnadene. Enten du spesifiserer kabelgjennomføringer for kjemiske anlegg eller generell industriell bruk, handler det ikke bare om korrosjonsbeskyttelse - det handler om å optimalisere pålitelighet, sikkerhet og økonomi gjennom hele produktets livssyklus.

Vanlige spørsmål om plettering og belegg på kabelgjennomføringer

Spørsmål: Hva er den typiske tykkelsen på nikkel- og sinkbelegg på kabelgjennomføringer?

A: Standard nikkelbelegg er 12-25 mikrometer tykt, mens sinkbelegg varierer fra 8-20 mikrometer. Tykkere belegg gir lengre beskyttelse, men øker kostnadene - hver ekstra 5 mikrometer gir vanligvis 1-2 års ekstra levetid i moderate miljøer.

Spørsmål: Kan jeg bruke sinkbelagte kabelgjennomføringer i marine miljøer?

A: Sinkbelegg gir bare 2-4 års beskyttelse i marine miljøer på grunn av akselerasjon av korrosjon som følge av saltspray. For marine bruksområder anbefales nikkelbelegg eller rustfritt stål for mer enn 10 års levetid og pålitelig IP68-tetning.

Spørsmål: Hvordan identifiserer jeg pletteringstypen på eksisterende kabelgjennomføringer?

A: Nikkelbelegg har en blank, speilblank overflate som er vanskeligere å skrape opp, mens sinkbelegg ser mer matt ut og er lett å skrape opp med kniv. Profesjonell identifisering krever XRF-analyse eller tverrsnittsundersøkelse under forstørrelse.

Spørsmål: Påvirker plettering den elektriske ledningsevnen til kabelgjennomføringer?

A: Både nikkel- og sinkbelegg forbedrer den elektriske ledningsevnen sammenlignet med ubelagte metaller. Nikkel reduserer kontaktmotstanden med 40-60% på grunn av sin utmerkede ledningsevne og korrosjonsbestandighet, mens sink gir en moderat forbedring på 20-30%.

Spørsmål: Hva skjer hvis plateringen blir riper eller skadet under installasjonen?

A: Mindre riper i nikkelbelegg utsetter det uedle metallet for lokal korrosjon, men det går ikke ut over den generelle beskyttelsen. Sinkbelegg er selvhelbredende gjennom galvanisk virkning - sinkioner migrerer for å beskytte små riper. Dype riper i begge typer plettering bør utbedres med egnede reparasjonsmidler.

-

Utforsk den økonomiske TCO-modellen, som beregner de direkte og indirekte kostnadene ved et produkt eller system gjennom hele livssyklusen. ↩

-

Forstå prinsippene bak Vickers' hardhetstest, en standardmetode for å måle hardheten til materialer. ↩

-

Lær hvordan offerbelegg, som sink, gir galvanisk beskyttelse ved å korrodere fortrinnsvis for å beskytte det underliggende uedle metallet. ↩

-

Gjennomgå omfanget av ASTM B117, den internasjonalt anerkjente standardpraksisen for bruk av saltsprayapparater (tåke) for korrosjonstesting. ↩

-

Se hvordan den elektrokjemiske serien rangerer ulike metaller og legeringer for å forutsi hvilke som vil fungere som anode i et galvanisk par. ↩