Utstyrsfeil på grunn av dårlige kabelgjennomføringer utløser katastrofale produksjonsstans. En enkelt feil på en tilkobling kan føre til at hele anlegget nedetid1 som koster tusenvis av kroner i minuttet.

Pålitelige kabelgjennomføringer forhindrer 85-95% tilkoblingsrelatert nedetid ved å opprettholde tetningens integritet, forhindre fuktinntrengning og sikre kontinuerlig elektrisk ytelse under alle driftsforhold.

Hassan ringte meg klokken 02.00 om natten i forrige måned - raffineriets hovedkontrollpanel ble oversvømt på grunn av en feil i en $12-kabelgjennomføring, noe som førte til en produksjonsstans til en verdi av 2,3 millioner kroner.

Innholdsfortegnelse

- Hva er det som gjør nedetid så kostbart i moderne industrivirksomhet?

- Hvordan kan feil i kabelgjennomføringer faktisk utløse systemavbrudd?

- Hvilke bransjer står overfor de høyeste nedetidskostnadene på grunn av feil i tilkoblingen?

- Hvilken avkastning gir pålitelige kabelgjennomføringer i forhold til risikoen for driftsstans?

Hva er det som gjør nedetid så kostbart i moderne industrivirksomhet?

Moderne automatiserte anlegg skaper en enorm økonomisk risiko, der hvert minutt med driftsstans betyr et betydelig inntektstap og driftsforstyrrelser.

Industrielle nedetidskostnader varierer fra $50 000-500 000 per time på grunn av tapt produksjon, ineffektiv arbeidskraft, oppstartskostnader og konsekvenser for forsyningskjeden som mangedobler de opprinnelige feilkostnadene.

Anatomi av nedetidskostnader

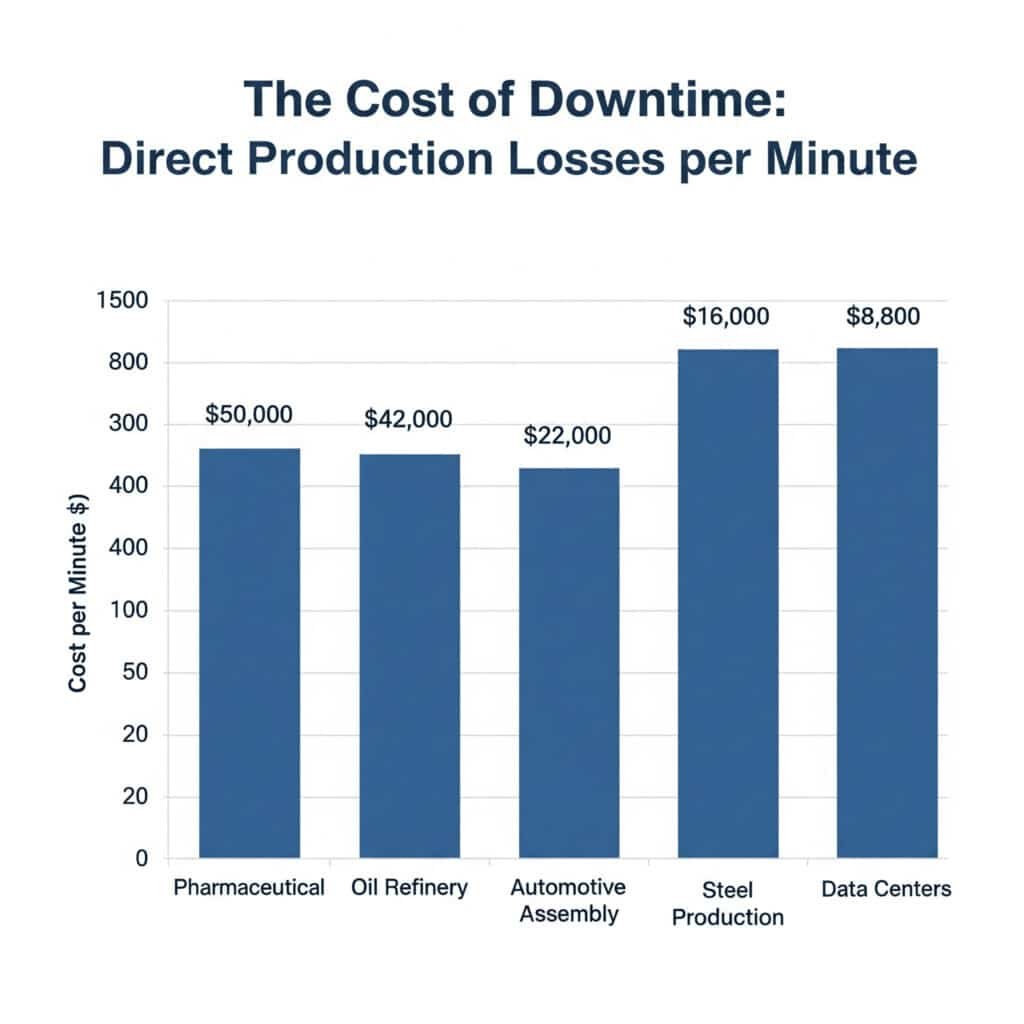

Direkte produksjonstap

Beregning av inntektseffekt:

- Montering av biler: $22 000 per minutt

- Oljeraffineri: $42 000 per minutt

- Produksjon av stål: $16 000 per minutt

- Farmasøytisk: $50 000 per minutt

- Datasentre: $8,800 per minutt

Multiplikasjon av arbeidskostnader

Når produksjonen stopper opp, gjør ikke lønnskostnadene det:

| Avdeling | Påvirkning av tomgangskostnader | Typisk timepris |

|---|---|---|

| Operatører i produksjonen | 100% fortsatt betalt | $35-65/time × 50 arbeidere |

| Vedlikeholdsteam | 150% (overtidssatser) | $45-85/time × 15 arbeidere |

| Ledelsens tilsyn | 100% fortsatt betalt | $75-150/time × 10 arbeidere |

| Kvalitetskontroll | 100% fortsatt betalt | $40-70/time × 8 arbeidere |

Oppstarts- og gjenopprettingskostnader

Skjulte utgifter under omstart:

- Kostnader ved energiøkning: 200-400% normalt forbruk under oppstart

- Materialavfall: Produkter utenfor spesifikasjonene under stabilisering

- Påkjenning på utstyr: Akselerert slitasje fra termisk sykling

- Kvalitetstesting: Utvidet validering før normal produksjon

Hassans læringsopplevelse på $2,3 millioner

Hassans oversikt over raffineriets driftsstans illustrerer kostnadsmultiplikasjonen:

Første feil:

- Kabelgjennomføring med feil: $12-komponentkostnad

- Fuktinntrengning i kontrollpanelet

- Sikkerhetsavstengning utløses automatisk

Kaskadeeffekt:

- Time 1: Mobilisering av beredskapsteam ($15 000)

- Timer 2-4: Diagnose og innkjøp av deler ($45 000)

- Time 5-8: Reparasjon og systemtørking ($35 000)

- Time 9-12: Oppstart og stabilisering ($85 000)

- Tapt produksjon: 12 timer × $180 000/time = $2 160 000

Totalkostnad: $2 340 000 for en komponentfeil på $12 😱

Bransjereferanser for nedetidskostnader

Produksjonssektorer

| Industri | Gjennomsnittlig timekostnad | Scenarier med høye kostnader | Primære drivere |

|---|---|---|---|

| Bilindustrien | $1.3M | $2.8M | Just-in-time-produksjon2 |

| Olje og gass | $2.1M | $5.2M | Sikkerhetsavstengninger |

| Stål | $890K | $1.8M | Termisk prosessforstyrrelse |

| Kjemisk | $1.6M | $3.4M | Tap i batchprosessen |

| Matvareforedling | $650K | $1.2M | Ødeleggelse og forurensning |

Tjenestesektorer

| Industri | Gjennomsnittlig timekostnad | Scenarier med høye kostnader | Primære drivere |

|---|---|---|---|

| Datasentre | $740K | $2.1M | SLA-straffer |

| Sykehus | $450K | $1.8M | Pasientsikkerhet |

| Flyplasser | $320K | $950K | Flyforsinkelser |

| Finansielle tjenester | $2.8M | $8.5M | Tap på handel |

Multiplikatoreffekten

Forstyrrelser i forsyningskjeden

Davids nedleggelse av bilfabrikken demonstrerer kaskadeeffekter:

- Primær innvirkning: $1.3M/time produksjonstap

- Leverandørstraff: $200K for leveringsforsinkelser

- Kundebøter: $500K for ubesvarte forsendelser

- Varelagerkostnader: $150K i hurtiglogistikk

- Multiplikator totalt: 2,2 ganger den direkte nedetidskostnaden

Omdømme og kundepåvirkning

Langsiktige konsekvenser:

- Kundenes tillit: 15-25% reduksjon i fremtidige bestillinger

- Forsikringspremier: 10-20% økning for pålitelighetskrav

- Regulatorisk kontroll: Ekstra inspeksjoner og etterlevelseskostnader

- Medarbeidernes moral: Stress og overtidstretthet påvirker produktiviteten

Rammeverk for risikovurdering

Sannsynlighetsanalyse vs. konsekvensanalyse

Sannsynlighet for feil på kabelgjennomføringer:

- Standard klasse: 2-5% årlig feilrate

- Industriell kvalitet: 0,5-1,5% årlig feilrate

- Førsteklasses kvalitet: 0,1-0,5% årlig feilrate

Forventet årlig kostnad for nedetid:

- Standard kvalitet: $50K-250K forventet tap

- Industriell kvalitet: $12.5K-75K forventet tap

- Premium-klasse: $2,5K-25K forventet tap

Identifisering av kritiske forbindelser

Tilkoblingspunkter med høy risiko:

- Hovedkontrollpaneler: Ett enkelt feilpunkt for hele systemet

- Sikkerhetssystemer: Regulatoriske nedstengningsutløsere

- Prosesskontrollsløyfer: Direkte innvirkning på produksjonen

- Nødsystemer: Konsekvenser for sikkerhet og miljø

Hvordan kan feil i kabelgjennomføringer faktisk utløse systemavbrudd?

Forståelse av feilmekanismer bidrar til å identifisere forebyggende strategier og rettferdiggjøre investeringer i pålitelige komponenter.

Feil på kabelgjennomføringer utløser driftsstans på grunn av fuktinntrengning som forårsaker kortslutning, korrosjon som skaper signalforstyrrelser, og mekanisk belastning som fører til tap av tilkoblinger i kritiske kontrollsystemer.

Primære feilmekanismer

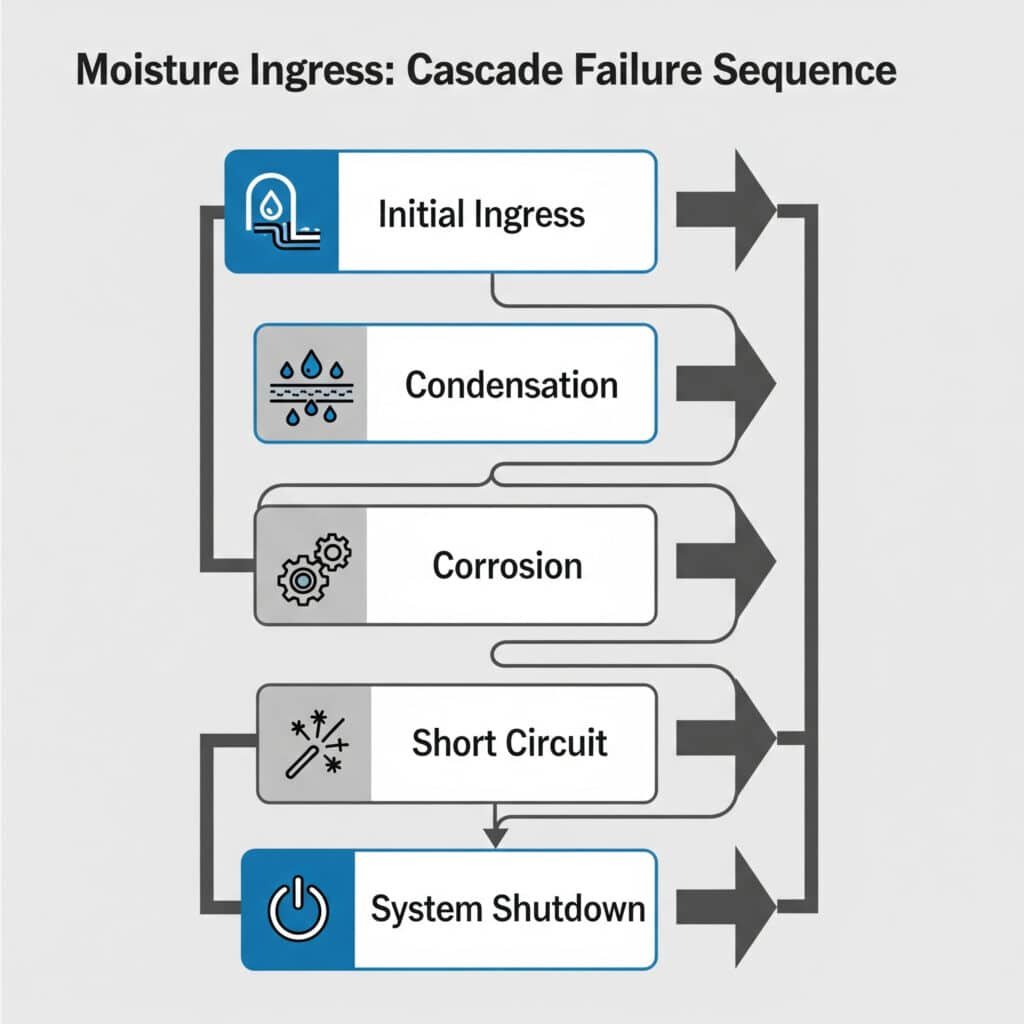

Fuktinntrengning - den stille morderen

Hvordan det skjer:

- Nedbrytning av tetninger: UV-, temperatur- eller kjemisk eksponering

- Feil ved installasjonen: Feil moment eller manglende pakninger

- Termisk sykling: Ekspansjon/kontraksjon løsner tetninger

- Vibrasjon: Gradvis løsning over tid

Kaskadefeilsekvens:

- Innledende inngang: Små mengder fuktighet kommer inn i kabinettet

- Kondensasjon: Temperaturendringer skaper vanndråper

- Korrosjon: Metallkomponenter begynner å oksidere

- Kortslutninger: Vannbroer elektriske tilkoblinger

- Systemavstengning: Sikkerhetssystemer utløser beskyttende nedstengning

Analyse av feil i den virkelige verden

Hassans kontrollpanel sviktet:

- Bakenforliggende årsak: Standard nylonpakning med forringet pakning

- Miljø: Utendørs installasjon, temperaturvariasjon -10 °C til +45 °C

- Feilmodus: Pakning sprakk etter 18 måneder, slik at fuktighet kunne trenge inn

- Oppdagelse: 3 AM alarm når fuktighet forårsaket kortslutning av 24 V styrekrets

- Påvirkning: Nødstopp av hele raffineritoget

Feil i elektriske forstyrrelser

Signalforringelsesprosessen:

- Delvis inntrengning av fuktighet: Skaper ledende baner

- Jordingssløyfer3: Uønskede elektriske tilkoblinger

- Signalstøy: Interferens med kontrollsignaler

- Falske avlesninger: Sensorer gir feil data

- Forvirring i kontrollsystemet: Automatiserte systemer tar feil beslutninger

Feilmodusanalyse etter miljø

Marine miljøer

Akselererte feilfaktorer:

- Saltspray: 10 ganger raskere korrosjonshastighet

- Luftfuktighet: Konstant 80-95% relativ luftfuktighet

- Temperatursykling: Ekstreme daglige variasjoner

- Vibrasjon: Bølgepåvirkning og motorvibrasjoner

Typisk tidslinje for feil:

- Standard kjertler: 6-12 måneder

- Sjøklassifiserte kjertler: 3-5 år

- Premium marine kjertler: 8-12 år

Kjemisk prosessering

Aggressive miljøutfordringer:

- Kjemiske damper: Angrip gummi- og plasttetninger

- Ekstreme temperaturerDriftsområde: -40 °C til +150 °C

- Trykksykling: Termisk ekspansjonsspenning

- Rengjøringskjemikalier: Aggressive nedvaskingsprosedyrer

Davids erfaring fra en kjemisk fabrikk:

- Standard messingkjertler: 8 måneders gjennomsnittlig levetid

- Kjemikaliebestandige kjertler: Gjennomsnittlig levetid på 4 år

- Kostnadssammenligning: 6 ganger lengre levetid for 2,5 ganger prisen = 2,4 ganger bedre verdi

Forebygging gjennom design

Avanserte tetningsteknologier

Beskyttelse med flere barrierer:

- Primær tetning: Hovedpakning med konstruert elastomer

- Sekundær tetning: Backup O-ring-system

- Dreneringssystem: Gråtehull for å slippe ut fuktighet

- Trykkutjevning: Pusteventiler forhindrer vakuum

Materialvalg for pålitelighet

| Miljø | Karosserimateriale | Forseglingsmateriale | Forventet levetid |

|---|---|---|---|

| Standard innendørs | Nylon PA66 | NBR-gummi | 10-15 år |

| Utendørs/UV | Messing forniklet | EPDM | 15-20 år |

| Kjemisk | Rustfritt 316L | Viton/FKM | 20-25 år |

| Marine | Rustfritt 316L | Viton + belegg | 15-20 år |

Påvirkning av installasjonskvalitet

Riktig installasjon reduserer risikoen for feil med 80-90%:

Kritiske installasjonsfaktorer:

- Spesifikasjon av dreiemoment: Følg produsentens retningslinjer nøyaktig

- Forberedelse av tråd: Rengjør og smør gjengene

- Plassering av pakning: Sørg for riktig sitteplass

- Klargjøring av kabler: Riktig stripping og tetting

- Beskyttelse av miljøet: Ta hensyn til kabelinnføringsvinkelen

Overvåking og tidlig oppdagelse

Indikatorer for forebyggende vedlikehold

Advarselstegn før feil:

- Korrosjonsfarging: Synlig oksidasjon rundt tilkoblinger

- Løse forbindelser: Økte motstandsmålinger

- Fuktdeteksjon: Fuktighetssensorer i kritiske skap

- Vibrasjonsovervåking: Løsningsdeteksjonssystemer

Hassans overvåking av implementeringen

Etter fiaskoen med $2.3M implementerte Hassan:

- Visuelle inspeksjoner hvert kvartal: $15K årlig kostnad

- Årlig elektrisk testing: $25K årlig kostnad

- Overvåking av fuktighet: Installasjon av $40K-systemet

- Totale kostnader for forebygging: $80K årlig

- ROI: Forhindrer én stor feil = 29 ganger avkastning på investeringen

Sammenligning av feilkostnader

Analyse av enkeltpunktfeil

Kritiske feilkostnader for tilkoblinger:

| Feilsted | Umiddelbar innvirkning | Reparasjonstid | Totalt kostnadsintervall |

|---|---|---|---|

| Hovedkontrollpanel | Fullstendig nedstengning | 4-12 timer | $500K-6M |

| Sikkerhetssystem | Regulatorisk nedstengning | 8-24 timer | $1M-12M |

| Prosesskontroll | Delvis nedstengning | 2-6 timer | $200K-3M |

| Hjelpesystemer | Forringet drift | 1-4 timer | $50K-800K |

Begrunnelse for investering i forebygging

For Hassans raffineri med $180K/time nedetidskostnad:

- Standard kjertelkostnad: $12 hver

- Premium kjertelkostnad: $85 hver

- Ytterligere investeringer: $73 per tilkobling

- Break-even: Forhindrer 24 minutters nedetid

- Faktisk forebygging: 2340 minutter (én stor feil)

- ROI: 9,750% avkastning på investering i premiegland

Hvilke bransjer står overfor de høyeste nedetidskostnadene på grunn av feil i tilkoblingen?

Enkelte bransjer står overfor uforholdsmessig høye nedetidskostnader på grunn av sikkerhetskrav, prosesskompleksitet og krav til overholdelse av regelverk.

Prosessindustrier som olje- og gassindustrien, legemiddelindustrien og bilindustrien står overfor de høyeste nedetidskostnadene på grunn av feil i tilkoblinger, fra $500K-5M per time på grunn av sikkerhetsavstengninger og lovpålagte krav.

Bransjer med svært høy risiko

Olje- og gassprosessering

Hvorfor nedetidskostnadene er ekstreme:

- Krav til sikkerhetsavstengning: Forskriftsmessige mandater for enhver elektrisk feil

- Prosessenes kompleksitet: Sammenkoblede systemer skaper kaskadefeil

- Kompleksiteten ved omstart: 8-24 timer for å starte opp driften igjen på en trygg måte

- Produktverdi: Høyverdiprodukter i prosess under nedstengning

Hassans bransjeanalyse:

- Gjennomsnittlig raffineri: $180K-350K per time

- Petrokjemisk kompleks: $400K-800K per time

- Offshore-plattform: $1M-2M per time (væravhengig omstart)

- LNG-anlegg: $2M-5M per time (kryogenisk omstartkompleksitet)

Farmasøytisk produksjon

Unike kostnadsdrivere:

- Tap i batchprosessen: Hele partier må kasseres

- Krav til sterilitet: Fullstendig sterilisering av anlegget etter kontaminering

- Regulatorisk validering: FDA krever omfattende dokumentasjon for omstart

- Produktverdi: Medikamenter av høy verdi i prosess

Eksempel på kostnadsfordeling:

- Batchverdi: $2-10M per batch

- Sterilisering av anlegget: $500K-1M

- Valideringsdokumentasjon: $200K-500K

- Forsinkelser i regelverket: 2-8 uker ekstra tid til markedet

Produksjon av biler

Just-in-time-sårbarhet:

- Linjeintegrasjon: Mangel på en enkelt komponent stopper hele linjen

- Leverandørstraff: $50K-200K per time forsinkelsesstraff

- Kundebøter: $500K-2M for manglende leveringsvinduer

- Modellbytte: $1M + kostnad hvis driftsstansen forstyrrer planlagt omstilling

Bruksområder med stor innvirkning

Kritiske kontrollsystemer

Applikasjoner med de høyeste feilkostnadene:

| Systemtype | Typisk kostnad for nedetid | Sannsynlighet for feil | Årlig risiko |

|---|---|---|---|

| Nødavstengning | $2M-8M per arrangement | 0.1-0.5% | $2K-40K |

| Prosesskontroll | $500K-3M per hendelse | 0.5-2% | $2.5K-60K |

| Sikkerhetssystemer | $1M-5M per arrangement | 0.2-1% | $2K-50K |

| Hoveddistribusjon | $3M-15M per arrangement | 0.1-0.3% | $3K-45K |

Konsekvenser for miljø og sikkerhet

Utover produksjonstap:

- Miljømessige bøter: $100K-10M for utslippsovertredelser

- Brudd på sikkerheten: $50K-1M OSHA-straffer

- Strafferettslig ansvar: Personlig ansvar for ledere

- Forsikringskrav: $1M-50M miljøoppryddingskostnader

Bransjespesifikke krav til pålitelighet

Kjernekraft

Ekstreme krav til pålitelighet:

- Sikkerhetsklassifisering: Krav til sikkerhetssystemer i klasse 1E

- Seismisk kvalifisering: Tåler jordskjelvforhold

- Motstandsdyktighet mot stråling: 20 års levetid i strålingsmiljø

- Regulatorisk tilsyn: NRC-godkjenning for alle komponenter

Våre kjernefysisk kvalifiserte løsninger:

- Konstruksjon i rustfritt stål: 316L med spesiell varmebehandling

- Strålingsbestandige tetninger: Etylenpropylenforbindelser (EPDM)

- Seismisk testing: Kvalifisert i henhold til IEEE 344-standarder

- Dokumentasjon: Fullstendig materialsporbarhet

Fly- og romfartsproduksjon

Kvalitets- og pålitelighetsstandarder:

- AS9100-sertifisering: Kvalitetsstyring i luft- og romfart

- Sporbarhet for materialer: Fullstendig dokumentasjon av varekjeden

- MiljøtestingDriftsområde: -65 °C til +200 °C

- Vibrasjonsmotstand: 20G i drift, 40G overlevelse

Næringsmidler og farmasøytiske produkter

Sanitære og regulatoriske krav:

- FDA-samsvar: Materialer og konstruksjon av næringsmiddelkvalitet

- 3A sanitære standarder: Krav til rengjøringsvennlig design

- HACCP-samsvar: Risikoanalyse av kritiske kontrollpunkter

- Valideringsprotokoller: Installasjon og driftskvalifisering

Geografiske og regulatoriske variasjoner

Krav fra Den europeiske union

Overholdelse av ATEX-direktivet:

- Soneinndeling: Krav til eksplosjonsfarlig atmosfære

- CE-merking: Prosedyrer for samsvarsvurdering

- Meldt organ: Krav til tredjepartssertifisering

- Teknisk dokumentasjon: Omfattende designdokumentasjon

Nordamerikanske standarder

UL- og CSA-krav:

- Farlig sted: Klassifisering i klasse I, II, III

- Miljøklassifiseringer: NEMA-standarder for kapsling

- Seismiske krav: Overholdelse av byggeforskrifter

- Beskyttelse mot lysbue: Hensyn til elektrisk sikkerhet

Strategier for risikoreduksjon etter bransje

Olje- og gasstilnærming

Davids strategi for petrokjemiske anlegg:

- Redundante systemer: Reservetilkoblinger for kritiske kretser

- Førsteklasses komponenter: Kun sertifiserte eksplosjonssikre forskruninger

- Forebyggende vedlikehold: Kvartalsvise inspeksjonsprogrammer

- Beredskap: Tilgjengelighet for vedlikeholdsteamet 24/7

Farmasøytisk tilnærming

Hassans produksjonsanlegg for API:

- Validerte leverandører: Kun FDA-registrerte komponentleverandører

- Endre kontroll: Formell godkjenning av eventuelle komponentendringer

- Dokumentasjon: Komplett installasjons- og vedlikeholdsjournal

- Kvalifisering: IQ/OQ/PQ for alle kritiske forbindelser

Tilnærming til bilindustrien

Krav til Lean-produksjon:

- Standardisering: Én leverandør for alle kabelgjennomføringer

- Just-in-time-levering: Leverandørstyrt lagerbeholdning

- Kvalitetssystemer: Overholdelse av IATF 16949

- Kontinuerlig forbedring: Kaizen-arrangementer for pålitelighet

Kost-nytte-analyse etter bransje

Rammeverk for investeringsbegrunnelse

Høyrisikoindustrier (olje og gass, farmasi, kjernekraft):

- Premiekomponentpremie: 300-500% over standard

- Verdi for forebygging av feil: 10 000-50 000 ganger komponentkostnaden

- ROI-beregning: 2 000-10 000% avkastning på investeringen

Industrier med middels risiko (bilindustrien, næringsmiddelindustrien, kjemisk industri):

- Premiekomponentpremie: 200-300% over standard

- Verdi for forebygging av feil: 1 000-5 000 ganger komponentkostnaden

- ROI-beregning: 300-1,600% avkastning på investeringen

Standardindustri (generell produksjon):

- Premiekomponentpremie: 150-200% over standard

- Verdi for forebygging av feil: 100-500 ganger komponentkostnaden

- ROI-beregning: 50-250% avkastning på investeringen

Husk at i høyrisikobransjer er ikke spørsmålet om du har råd til pålitelige komponenter - det er om du har råd til å ikke ha dem 😉.

Hvilken avkastning gir pålitelige kabelgjennomføringer i forhold til risikoen for driftsstans?

Avkastningen på investeringen i førsteklasses kabelgjennomføringer er blant de høyeste innen industrielt vedlikehold, og overstiger ofte 1000% når man tar hensyn til forebygging av nedetid.

Førsteklasses kabelgjennomføringer gir 500-5 000% ROI ved å forhindre enkeltstående driftsstans som koster 100-1 000 ganger mer enn komponentinvesteringen, noe som gjør pålitelighetsoppgraderinger til en av de mest lønnsomme vedlikeholdsinvesteringene.

Rammeverk for ROI-beregning

Grunnleggende ROI-formel

ROI = (Forhindret nedetidskostnad - komponentkostnadspremie) / komponentkostnadspremie × 100

Hassans analyse av avkastningen på raffineriet

Etter at $2.3M-feilen oppstod, beregnet Hassan avkastningen på investeringen ved å oppgradere alle kritiske tilkoblinger:

Investering:

- 150 kritiske tilkoblingspunkter

- Premium ATEX-kjertler: $285 hver

- Standard ATEX-kjertler: $95 hver

- Premieinvestering: $28,500 ekstra kostnad

Risikoreduksjon:

- Reduksjon av sannsynligheten for feil: 90% (fra 2% til 0,2% årlig)

- Forhindret nedetid: 1,8% × $2,3M = $41 400 årlig

- Årlig avkastning: ($41,400 – $2,850) / $28,500 = 135%

- Forebygging av enkeltfeil ROI: $2,300,000 / $28,500 = 8,070%

Bransjespesifikke ROI-referanser

Bruksområder med svært høy verdi

| Industri | Nedetidskostnad/time | Premiekostnad/kjertel | ROI for enkeltfeil |

|---|---|---|---|

| Kjernekraft | $5M-15M | $500-1,500 | 3,333-10,000% |

| Oljeraffinering | $2M-8M | $200-800 | 2,500-4,000% |

| Farmasøytisk | $1M-10M | $150-600 | 1,667-6,667% |

| Bilindustrien | $500K-3M | $100-400 | 1,250-3,000% |

Applikasjoner av middels verdi

| Industri | Nedetidskostnad/time | Premiekostnad/kjertel | ROI for enkeltfeil |

|---|---|---|---|

| Kjemisk prosessering | $200K-2M | $75-300 | 667-2,667% |

| Produksjon av stål | $150K-1M | $50-250 | 600-2,000% |

| Matforedling | $100K-800K | $40-200 | 500-2,000% |

| Datasentre | $200K-1.5M | $60-300 | 667-2,500% |

Flerårig ROI-analyse

Casestudie av Davids produksjonsanlegg

5 års analyse av totale eierkostnader:

Standard karaktertilnærming:

- Opprinnelig kostnad: 200 kjertler × $45 = $9 000

- Forventede feil: 3 hendelser i løpet av 5 år

- Kostnader for driftsstans: 3 × $1,2M = $3,6M

- Erstatningskostnad: $2 700

- Total 5-årskostnad: $3 611 700

Førsteklasses tilnærming:

- Opprinnelig kostnad: 200 kjertler × $185 = $37 000

- Forventede feil: 0,3 hendelser i løpet av 5 år

- Kostnader for nedetid: 0,3 × $1,2M = $360 000

- Erstatningskostnad: $555

- Total 5-årskostnad: $397 555

5 års besparelser: $3 214 145

Avkastning på premieinvesteringen: 11,479% 😉

Risikojusterte ROI-beregninger

Sannsynlighetsvektet analyse

Monte Carlo-simulering4 for Hassans raffineri:

Scenariomodellering:

- Beste tilfelle (90% sannsynlighet): Ingen feil, ROI = -100% (kun kostnad)

- Mest sannsynlig (9% sannsynlighet): 1 mindre feil, ROI = 150%

- I verste fall (1% sannsynlighet): 1 større feil, ROI = 8,070%

Forventet avkastning: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Risikojustert årlig avkastning: 4,05% forventet minimumsavkastning

Beregning av forsikringsverdi

Premiekjertler som forsikringspolise:

- Årlig "premie": $2 850 (amortisert oppgraderingskostnad)

- Dekningsverdi: $2.3M potensiell forebygging av tap

- Effektiv forsikringssats: 0,12% av dekningsverdien

- Kommersiell forsikring tilsvarende: 2-5% av dekningsverdien

- Verdifordel: 17-42 ganger bedre enn kommersiell forsikring

Analyse av tilbakebetalingsperiode

Tid til break-even

Tilbakebetalingsberegning etter bransje:

| Risikonivå i bransjen | Investeringspremie | Verdi for forebygging av feil | Tilbakebetalingstid |

|---|---|---|---|

| Svært høy risiko | $500-1,500 | $5M-15M | 1-7 dager |

| Høy risiko | $200-800 | $1M-8M | 2-19 dager |

| Middels risiko | $100-400 | $500K-3M | 1-32 dager |

| Standard risiko | $50-200 | $100K-1M | 2-80 dager |

Kumulativ avkastning over tid

Hassans tiårsprognose:

| År | Kumulativ investering | Forhindret feil | Kumulativ avkastning |

|---|---|---|---|

| 1 | $28,500 | 0,18 hendelser | 1,454% |

| 3 | $31,350 | 0,54 hendelser | 3,968% |

| 5 | $34,200 | 0,90 hendelser | 6,053% |

| 10 | $42,750 | 1,80 arrangementer | 9,695% |

Finansiering og budsjettbegrunnelse

Begrunnelse for kapitalutgifter

Rammeverk for presentasjon av business case:

Sammendrag:

- Nødvendige investeringer: $X premium for pålitelige komponenter

- Risikoreduksjon: Y% reduserer sannsynligheten for feil

- Forventet avkastning: Z% avkastning på investeringen

- Tilbakebetalingstid: W dager/måneder

Økonomiske konsekvenser:

- Unngåelse av nedetidskostnader: Kvantifiserte årlige besparelser

- Forsikringsverdi: Tilsvarende kommersiell forsikringskostnad

- Produktivitetsforbedring: Reduserte vedlikeholdskostnader

- Overholdelse av regelverk: Unngått risiko for straff

Analyse av leie kontra kjøp

For store installasjoner:

Fordeler ved kapitalkjøp:

- Eierskap: Full kontroll og endringsrettigheter

- Avskrivninger: Skattefordeler over komponentens levetid

- Langsiktig kostnad: Laveste totale eierkostnader

Fordeler med leie-/serviceavtaler:

- Kontantstrøm: Lavere investering på forhånd

- Inkludering av tjenester: Vedlikehold og utskifting inkludert

- Teknologiske oppdateringer: Automatisk oppgradering til nyere design

Kontinuerlig forbedring - ROI

Overvåking av ytelse

Viktige resultatindikatorer:

- Gjennomsnittlig tid mellom feil (MTBF)5: Trender for pålitelighet

- Vedlikeholdskostnad per tilkobling: Effektivitetsmåling

- Nedetid i minutter per år: Sporing av tilgjengelighet

- Kostnad per produsert enhet: Utstyrets generelle effektivitet

Hassans resultater av kontinuerlig forbedring

Forbedringer fra år til år:

| Metrisk | Grunnlinje | År 1 | År 3 | Forbedring |

|---|---|---|---|---|

| MTBF | 18 måneder | 48 måneder | 84 måneder | 367% |

| Vedlikeholdskostnader | $450/tilkobling | $125/tilkobling | $85/tilkobling | 81% reduksjon |

| Ikke-planlagt nedetid | 48 timer/år | 12 timer/år | 4 timer/år | 92% reduksjon |

| Samlet avkastning | N/A | 1,454% | 6,053% | Kontinuerlig vekst |

Strategisk verdi utover ROI

Konkurransefortrinn

Pålitelighet som differensiator:

- Kundenes tillit: Konsekvent leveringsytelse

- Markedets omdømme: Kjent for fremragende drift

- Prisingsmakt: Førsteklasses priser for pålitelig forsyning

- Vekstmuligheter: Kapasitet for ekspansjonsprosjekter

Risikostyringsverdi

Utover økonomisk avkastning:

- Overholdelse av regelverk: Unngått overtredelsesgebyr

- Beskyttelse av miljøet: Forhindrede utslippshendelser

- Arbeidstakernes sikkerhet: Redusert eksponering for ulykker

- Kontinuitet i virksomheten: Vedlikeholdt kunderelasjoner

Husk at de investeringene som gir høyest avkastning, ofte er de som forhindrer katastrofer i stedet for å skape fortjeneste - og pålitelige kabelgjennomføringer er akkurat den typen investering 😉.

Konklusjon

Pålitelige kabelgjennomføringer gir en eksepsjonell avkastning på 500-5 000% ved å forhindre driftsstans som koster 100-1 000 ganger mer enn investeringen i komponentpremien.

Vanlige spørsmål om nedetidskostnader og kabelgjennomføringens pålitelighet

Spørsmål: Hvordan beregner jeg den faktiske nedetidskostnaden for mitt spesifikke anlegg?

A: Beregn produksjonsverdien per time (årlig omsetning ÷ driftstimer), legg til faste lønnskostnader under driftsstans, inkluder kostnader for omstart/avfall, og ta hensyn til kundebøter. De fleste anlegg opplever en total innvirkning på $50K-500K per time.

Spørsmål: Hva er forskjellen i pålitelighet mellom standard og premium kabelgjennomføringer?

A: Premiumforskruninger reduserer feilraten med 80-95% gjennom bedre materialer, avansert tetning og grundig testing. Standardforskruninger svikter vanligvis 2-5% årlig, mens premiumversjoner svikter 0,1-0,5% årlig under tilsvarende forhold.

Spørsmål: Hvor lang tid tar det vanligvis å tjene inn investeringen i premium kabelgjennomføringer?

A: Tilbakebetalingstiden varierer fra dager til måneder, avhengig av nedetidskostnadene. Høyrisikoindustrier som olje- og gassindustrien har en tilbakebetalingstid på 1-30 dager, mens generell produksjon har en tilbakebetalingstid på 1-6 måneder.

Spørsmål: Kan feil på kabelgjennomføringer virkelig føre til driftsstans i millionklassen?

A: Ja, absolutt. En enkelt feil på en kjertel kan utløse sikkerhetsavstengninger i prosessindustrien. Vi har dokumentert tilfeller fra $500K til over $10M i totale kostnader som følge av feil på enkeltkomponenter i raffinerier, kjemiske anlegg og produksjonsanlegg.

Spørsmål: Hvordan identifiserer jeg best hvilke tilkoblinger som trenger premium kabelgjennomføringer?

A: Fokuser først på enkeltfeilpunkter, sikkerhetskritiske systemer og områder med høye nedetidskostnader. Analyser anleggets kritiske vei - alle tilkoblinger der en feil kan føre til at viktige operasjoner stanses, rettferdiggjør førsteklasses komponenter med et avkastningspotensial på 500%+.

-

Utforsk de viktigste komponentene og formlene som brukes til å beregne de reelle kostnadene ved uplanlagt nedetid i industrivirksomheten. ↩

-

Lær mer om JIT-lagerstrategien, en metodikk som tar sikte på å øke effektiviteten og redusere sløsing ved å motta varer kun når de trengs. ↩

-

Oppdag hvordan uønskede strømmer mellom to punkter som deler en felles jording, kan forårsake forstyrrelser og støy i elektriske kretser. ↩

-

Forstå hvordan denne datastyrte matematiske teknikken brukes til å ta hensyn til risiko i kvantitative analyser og beslutningsprosesser. ↩

-

Lær hvordan denne nøkkelindikatoren (KPI) måler den forventede tiden som går mellom iboende feil i et mekanisk eller elektronisk system under normal drift. ↩