Innledning

IP69K-klassifisert1 Kabelgjennomføringer utsettes for den ultimate testen når de utsettes for 80 °C damp ved 80-100 bars trykk under høytrykksrengjøringssykluser, og dårligere materialer opplever termisk sjokk2, nedbrytning av tetninger og katastrofale feil som svekker beskyttelsen av utstyret og skaper sikkerhetsrisikoer i næringsmiddelindustrien, farmasøytisk industri og kjemisk industri, der damprengjøring er obligatorisk for å overholde hygienekravene.

IP69K-kabelgjennomføringer krever spesialiserte materialer, inkludert EPDM-tetninger3 beregnet for 150 °C kontinuerlig drift, rustfritt stål 316L4 hus med overlegen korrosjonsbestandighet, og konstruerte polymerhus med glassforsterkning som tåler termisk sjokk og trykksykluser, samtidig som tetningenes integritet og elektriske ytelse opprettholdes under de mest krevende damprengjøringsforholdene som forekommer i industrielle hygieneapplikasjoner.

Etter å ha vært vitne til hundrevis av feil på kabelgjennomføringer under damprengjøring i næringsmiddelindustrien, farmasøytiske anlegg og kjemiske produksjonsanlegg i løpet av det siste tiåret, har jeg lært at materialvalg er den avgjørende faktoren som avgjør om utstyret ditt overlever rutinemessig rengjøring eller krever kostbar utskifting og produksjonsstopp.

Innholdsfortegnelse

- Hva skiller IP69K fra standard IP-klassifisering?

- Hvilke materialer tåler høytrykksdamprengjøring?

- Hvordan fungerer tetningsmaterialer under damprengjøring?

- Hvilke designfunksjoner muliggjør IP69K-ytelse?

- Hvordan velger du riktig IP69K-kabelgjennomføring for ditt bruksområde?

- Vanlige spørsmål om IP69K-kabelgjennomføringer

Hva skiller IP69K fra standard IP-klassifisering?

IP69K-kravene avslører de ekstreme forholdene som skiller denne klassifiseringen fra konvensjonelle standarder for inntrengningsbeskyttelse.

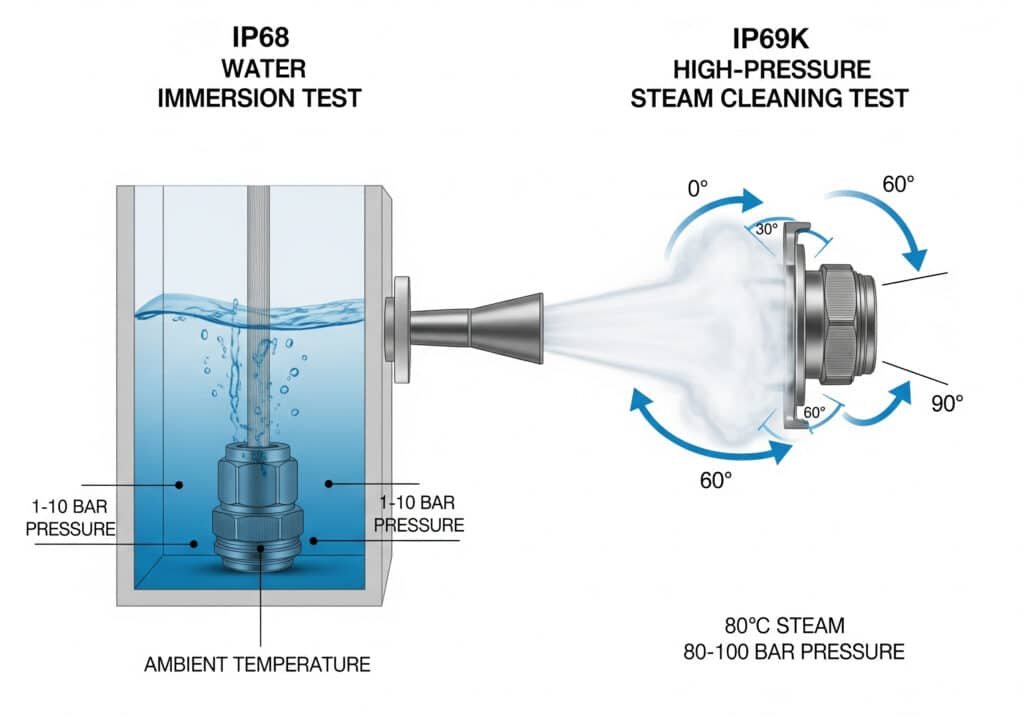

IP69K-testing utsetter kabelgjennomføringer for 80 °C damp ved 80-100 bar trykk fra flere vinkler på nært hold, noe som skaper termisk sjokk, mekanisk stress og kjemisk eksponering som langt overgår IP68-vannsenkingstester, noe som krever spesialiserte materialer, avansert tetningsdesign og robust konstruksjon for å opprettholde beskyttelsen mot dampinntrengning og kontaminering av utstyr i kritiske hygienebruksområder.

IP69K Testforhold

Ekstreme parametere:

- Damptemperatur: 80 °C ± 2 °C

- Vanntrykk: 80-100 bar (1160-1450 psi)

- Strømningshastighet: 14-16 l/min

- Dyseavstand: 100-150 mm

- Testens varighet: 30 sekunder per posisjon

Eksponering med flere vinkler:

- Fire 90-graders posisjoner testet

- Fullstendig omkretsdekning

- Målretting mot kritisk tetningsgrensesnitt

- Simulering av verstefallsscenario

Prestasjonskriterier:

- Ingen vanninntrengning tillatt

- Elektrisk kontinuitet opprettholdes

- Mekanisk integritet er bevart

- Tetningskompresjon beholdes

Sammenligning med lavere IP-klassifiseringer

Forskjeller mellom IP68 og IP69K:

| Testparameter | IP68 | IP69K |

|---|---|---|

| Temperatur | Omgivelser | 80°C |

| Trykk | 1-10 bar | 80-100 bar |

| Testmetode | Fordypning | Høytrykksspray |

| Varighet | Kontinuerlig | 30 sek/posisjon |

| Tetningspenning | Statisk | Dynamisk + termisk |

| Feilmodus | Gradvis utlekking | Katastrofalt brudd |

Industrielle bruksområder

Matforedling:

- Krav til daglig damprengjøring

- HACCP-samsvar5 fullmakter

- Eksponering for temperatursykluser

- Kompatibilitet med kjemiske desinfeksjonsmidler

Farmasøytisk produksjon:

- Vedlikehold av sterile omgivelser

- FDAs valideringskrav

- Hyppige rengjøringssykluser

- Aggressive rengjøringsmidler

Kjemisk prosessering:

- Installasjoner i eksplosjonsfarlige områder

- Eksponering for korrosive miljøer

- Beskyttelse av sikkerhetssystemet

- Behov for overholdelse av regelverk

Jeg jobbet sammen med Marcus, en anleggsingeniør ved et kjøttforedlingsanlegg i Hamburg i Tyskland, der den daglige damprengjøringen ved 85 °C ødela standard IP68-kabelgjennomføringer i løpet av noen uker, noe som førte til nødstopp og kostbar utskifting av utstyr inntil vi implementerte riktige IP69K-løsninger.

Marcus' anlegg dokumenterte at standard kabelgjennomføringer sviktet etter bare 15-20 damprengjøringssykluser, mens våre IP69K-klassifiserte enheter med spesialmaterialer oppnådde over 2000 sykluser uten at ytelsen ble forringet, noe som eliminerte produksjonsavbrudd og vedlikeholdskostnader.

Regulatoriske krav

Bransjestandarder:

- IEC 60529 IP69K-spesifikasjon

- DIN 40050-9 Tysk standard

- ISO 20653 bruksområder for bilindustrien

- FDAs krav til kontakt med næringsmidler

Sertifiseringsprosess:

- Uavhengig laboratorietesting

- Bevitnet ytelsesverifisering

- Krav til dokumentasjon

- Løpende overvåkningsrevisjoner

Fordeler med samsvar:

- Forsikring om myndighetsgodkjenning

- Tilfredsstillelse av forsikringskrav

- Overholdelse av kundespesifikasjoner

- Reduksjon av ansvarsrisiko

Hvilke materialer tåler høytrykksdamprengjøring?

Materialvalget avgjør om IP69K-kabelgjennomføringen overlever under ekstreme forhold med damprengjøring.

Rustfritt stål 316L gir overlegen korrosjonsbestandighet og termisk stabilitet for husene, PEEK- og PPS-plast gir utmerket kjemisk bestandighet og dimensjonsstabilitet for kroppene, mens EPDM- og FKM-elastomerer opprettholder tetningens integritet ved høye temperaturer, med materialkombinasjoner som krever nøye tilpasning av termisk ekspansjon for å forhindre tetningssvikt under temperatursvingninger.

Materialer i metallhus

Rustfritt stål 316L Ytelse:

- Motstandsdyktig mot korrosjon: Utmerket

- Temperaturkapasitet: -200 °C til +400 °C

- Termisk ekspansjon: 17 × 10-⁶/°C

- Kompatibel med damprengjøring: Overlegen

Viktige fordeler:

- Motstand mot kloridkorrosjon

- Toleranse for termisk sjokk

- Dimensjonell stabilitet

- Langsiktig holdbarhet

Begrensninger i messing:

- Risiko for avzinking i damp

- Kapasitet for lavere temperaturer

- Galvanisk korrosjonspotensial

- Begrenset kjemikalieresistens

Hensyn til aluminium:

- Beskyttelse av oksidlag

- Fordel med lav vekt

- Temperaturbegrensninger

- Krav til anodisering

Konstruksjon av plastlegemer

PEEK (polyeteretereterketon):

- Temperaturområde: -50 °C til +250 °C

- Motstandsdyktighet mot kjemikalier: Eksepsjonell

- Eksponering for damp: Utmerket

- Kostnadsfaktor: Premie

Ytelsesegenskaper:

- Lavt fuktopptak

- Dimensjonell stabilitet

- Motstandsdyktighet mot utmattelse

- Toleranse for stråling

PPS (polyfenylensulfid):

- Temperaturkapasitet: -40 °C til +200 °C

- Kjemisk inertitet: Overlegen

- Dampmotstand: Utmerket

- Kostnadseffektivitet: God

Fordeler med glassforsterkning:

- Redusert termisk ekspansjon

- Økt styrke og stivhet

- Forbedret dimensjonsstabilitet

- Forbedret motstand mot kryping

Sammenligning av polymermaterialer

Matrise for materialytelse:

| Materiale | Maks. temperatur (°C) | Dampmotstand | Kjemisk motstandsdyktighet | Kostnadsfaktor | Bruksområder |

|---|---|---|---|---|---|

| PEEK | 250 | Utmerket | Utmerket | 8x | Kritiske bruksområder |

| PPS | 200 | Utmerket | Meget bra | 4x | Generell industri |

| PA66 GF30 | 120 | Bra | Moderat | 2x | Standard applikasjoner |

| PC | 130 | Rimelig | Dårlig | 3x | Begrenset bruk |

| POM | 100 | Dårlig | Rimelig | 2x | Ikke anbefalt |

Vurderinger knyttet til overflatebehandling

Fordeler med elektropolering:

- Glatt overflatefinish

- Forbedret korrosjonsbestandighet

- Redusert oppbevaring av forurensning

- Forbedret rengjøringsevne

Krav til passivering:

- Optimalisering av oksidlag

- Forbedret korrosjonsbeskyttelse

- Stabilisering av overflatekjemi

- Langsiktig resultatsikring

Alternativer for belegg:

- PTFE for smøreevne

- Keramikk for slitestyrke

- Polymer for kjemisk beskyttelse

- Spesialiserte behandlinger for spesifikke miljøer

Jeg husker at jeg jobbet med Fatima, en vedlikeholdssjef ved en farmasøytisk fabrikk i Dubai i De forente arabiske emirater, der ekstrem varme og aggressive rengjøringskjemikalier krevde kabelgjennomføringer med eksepsjonell materialytelse for å opprettholde sterile produksjonsforhold.

Fatimas anlegg testet ulike materialer under 90 °C damprengjøring med kaustiske desinfeksjonsmidler, og fant ut at bare PEEK-kropper med maskinvare i rustfritt stål 316L og FKM-tetninger overlevde de krevende valideringskravene uten nedbrytning.

Matrise for materialkompatibilitet

Tilpasning av termisk ekspansjon:

- Lignende koeffisienter forhindrer stress

- Gradvise overganger gir rom for forskjeller

- Fleksible grensesnitt håndterer uoverensstemmelser

- Designfunksjoner kompenserer for variasjoner

Kjemisk kompatibilitet:

- Motstandsdyktighet mot rengjøringsmidler

- Kompatibilitet med desinfeksjonsmiddel

- pH-toleranseområder

- Langtidseffekter av eksponering

Galvaniske hensyn:

- Effekter av ulikt metall

- Elektrolyttenes tilstedeværelse påvirker

- Nødvendige beskyttelsestiltak

- Isolasjonsteknikker

Hvordan fungerer tetningsmaterialer under damprengjøring?

Elastomere tetningsmaterialer står overfor de mest krevende forholdene i IP69K-applikasjoner, og krever spesialblandinger for å opprettholde integriteten.

EPDM-tetninger som tåler 150 °C kontinuerlig drift, gir utmerket dampbestandighet og ozonstabilitet, FKM (Viton) gir overlegen kjemikaliebestandighet og temperaturkapasitet opp til 200 °C, mens silikontetninger utmerker seg i ekstreme temperaturer, men har begrenset kjemikaliebestandighet, noe som krever nøye utvelgelse basert på de spesifikke rengjøringskjemikaliene og temperaturprofilene som forekommer i damprengjøringsoperasjoner.

Ytelse for EPDM-tetninger

Etylenpropylendienmonomer:

- Temperaturområde: -50 °C til +150 °C

- Dampmotstand: Utmerket

- Ozonbestandighet: Overlegen

- Kostnadseffektivitet: God

Kjemisk motstandsdyktighet:

- Syrer: God til utmerket

- Alkalier: Utmerket

- Alkoholer: Bra

- Ketoner: Dårlig til middels

Fysiske egenskaper:

- Kompresjonsinnstilt motstand

- Opprettholdelse av rivestyrke

- Fleksibilitet ved lave temperaturer

- UV- og ozonstabilitet

Fordeler med FKM (fluorelastomer)

Viton Ytelse:

- Temperaturkapasitet: -20 °C til +200 °C

- Motstandsdyktighet mot kjemikalier: Eksepsjonell

- Eksponering for damp: Utmerket

- Gjennomtrengelighet: Svært lav

Fordeler med applikasjonen:

- Aggressiv kjemisk kompatibilitet

- Stabilitet ved høye temperaturer

- Lavt kompresjonssett

- Forlenget levetid

Kostnadsoverveielser:

- Førsteklasses priser på materialer

- Spesialisert blanding

- Krav til behandling

- Langsiktig verditilbud

Silikonforseglingsegenskaper

Ekstreme temperaturer:

- Driftsområde: -60 °C til +200 °C

- Termisk stabilitet: Utmerket

- Opprettholdelse av fleksibilitet: Overlegen

- Bestandighet mot aldring: God

Begrensninger:

- Kjemikaliebestandighet: Begrenset

- Rivestyrke: Moderat

- Kompresjonssett: Høyere enn FKM

- Gjennomtrengelighet: Relativt høy

Vurderinger av tetningsdesign

Sporgeometri:

- Riktig kompresjonsforhold

- Tilstrekkelig fyllingsgrad

- Innkvartering ved termisk ekspansjon

- Installasjonsavstander

Flere tetningssystemer:

- Primære og sekundære tetninger

- Trinnvise beskyttelsesnivåer

- Isolering av feilmodus

- Redundant sikkerhet

Dynamiske vs. statiske applikasjoner:

- Bevegelse overnatting

- Krav til slitestyrke

- Hensyn til smøring

- Tilgjengelighet for vedlikehold

Hos Bepto spesifiserer vi EPDM-tetninger for standard IP69K-applikasjoner og FKM-tetninger for ekstrem kjemisk eksponering, med tilpassede blandingsformuleringer tilgjengelig for spesialiserte krav, inkludert FDA-samsvar og drift ved ekstreme temperaturer.

Testing av ytelse

Metoder for validering av tetninger:

- Testing av kompresjonssett

- Studier av kjemisk nedsenking

- Evaluering av temperatursyklusen

- Simulering av dampeksponering

Kvalitetskontroll:

- Inspeksjon av innkommende materiale

- Verifisering av batchkonsistens

- Sertifisering av ytelse

- Dokumentasjon av sporbarhet

Overvåking av ytelse i felt:

- Vurdering av installasjonens tilstand

- Sporing av levetid

- Analyse av feilmodus

- Tilbakemeldinger om kontinuerlige forbedringer

Hvilke designfunksjoner muliggjør IP69K-ytelse?

Spesialiserte designfunksjoner skiller IP69K-kabelgjennomføringer fra standardprodukter for inntrengningsbeskyttelse.

Flertrinns tetningssystemer skaper redundante beskyttelsesbarrierer, presisjonsbearbeidede tetningsspor sikrer optimale kompresjonsforhold, termisk ekspansjon forhindrer tetningsforvrengning, og robuste gjenger motstår damptrykk, mens dreneringsfunksjoner forhindrer vannansamling og spesialiserte materialer opprettholder ytelsen under ekstreme temperatur- og trykksykliske forhold.

Flerstegs tetningsarkitektur

Primære tetningsfunksjoner:

- Tetting av kabelinnføring

- Beskyttelse av miljøet

- Trykkmotstand

- Temperaturstabilitet

Fordeler med sekundære tetninger:

- Beskyttelse av sikkerhetskopier

- Isolering av feilmodus

- Forbedret pålitelighet

- Forlenget levetid

Tertiær beskyttelse:

- Tetting av tråd

- Grensesnitt for boliger

- Beskyttelse av kritiske komponenter

- Integritet på systemnivå

Presisjonsutforming av tetningssporet

Kritiske dimensjoner:

- Toleranse for sporbredde: ±0,05 mm

- Dybdenøyaktighet: ±0,02 mm

- Overflatefinish: Ra 0,8 maksimum

- Optimalisering av hjørneradius

Kompresjonsforhold:

- O-ring: 15-25% kompresjon

- Pakning: 20-30% kompresjon

- Tilpassede tetninger: Applikasjonsspesifikke

- Temperaturkompensasjon

Fyllprosent:

- Sporfylling: 70-85% optimal

- Tillegg for termisk ekspansjon

- Installasjonsklarering

- Tilgjengelighet til tjenesten

Funksjoner for termisk styring

Utvidelse Overnatting:

- Flytende tetningsarrangementer

- Fjærbelastede systemer

- Bellows grensesnitt

- Fleksible tilkoblinger

Varmespredning:

- Baner for varmeledning

- Optimalisering av overflateareal

- Valg av materiale

- Ventilasjonsfunksjoner

Temperaturgradienter:

- Jevn varmefordeling

- Minimering av termisk sjokk

- Reduksjon av stresskonsentrasjon

- Stabil ytelse

Trykkbestandig design

Strukturell forsterkning:

- Optimalisering av veggtykkelse

- Analyse av spenningsfordeling

- Utnyttelse av materialstyrke

- Anvendelse av sikkerhetsfaktor

Tråd Forlovelse:

- Full trådkontakt

- Lastfordeling

- Integrering av trykktetning

- Spesifikasjon for monteringsmoment

Husets geometri:

- Prinsipper for trykkbeholdere

- Unngåelse av stresskonsentrasjon

- Materialeffektivitet

- Gjennomførbarhet i produksjonen

Jeg jobbet sammen med Jean-Pierre, en prosessingeniør ved et meierianlegg i Lyon i Frankrike, der CIP-systemene (Clean-in-Place) krevde kabelgjennomføringer som tålte kaustiske rengjøringsløsninger på 95 °C og et trykk på 120 bar uten at ytelsen ble forringet.

Jean-Pierres team validerte vår flertrinns tetningsdesign gjennom 5000 rengjøringssykluser, og demonstrerte null feil og opprettholdt IP69K-beskyttelse gjennom hele testperioden, sammenlignet med konkurrerende produkter som sviktet innen 500 sykluser under de samme forholdene.

Integrering av kvalitetssikring

Designvalidering:

- Programmer for testing av prototyper

- Verifisering av ytelse

- Overholdelse av regelverk

- Prosesser for kundegodkjenning

Produksjonskontroll:

- Krav til presisjonsbearbeiding

- Prosedyrer for montering

- Kontrollpunkter for kvalitet

- Dokumentasjonssystemer

Feltprestasjoner:

- Støtte til installasjon

- Overvåking av ytelse

- Veiledning for vedlikehold

- Kontinuerlig forbedring

Hvordan velger du riktig IP69K-kabelgjennomføring for ditt bruksområde?

Riktig valg av IP69K-kabelgjennomføring krever nøye analyse av driftsforhold, materialkompatibilitet og ytelseskrav.

Analysen av bruksområdet må ta hensyn til maksimal damptemperatur, kompatibilitet med rengjøringskjemikalier, trykkrav og syklushyppighet, mens materialvalget må balansere ytelseskrav med kostnadshensyn, og dimensjoneringen må sikre riktig kabeltilpasning med tilstrekkelig tetningskompresjon, noe som krever detaljert gjennomgang av spesifikasjonene og konsultasjon med leverandøren for å oppnå optimal ytelse og pålitelighet.

Rammeverk for applikasjonsanalyse

Vurdering av driftsforhold:

- Maksimal eksponering for damptemperatur

- Trykknivåer under rengjøring

- Kjemiske rengjøringsmidler som brukes

- Hyppighet av rengjøringssykluser

Miljøfaktorer:

- Omgivelsestemperaturområder

- Fuktighetsnivåer

- Tilstedeværelse av etsende atmosfære

- Potensial for UV-eksponering

Krav til ytelse:

- Vedlikehold av IP-klassifisering

- Behov for elektrisk kontinuitet

- Krav til mekanisk integritet

- Forventninger til levetid

Matrise for materialvalg

Beslutning om boligmateriale:

| Søknadstype | Anbefalt materiale | Viktige fordeler | Kostnadsfaktor |

|---|---|---|---|

| Matvareforedling | 316L rustfritt stål | FDA-samsvar, rengjørbarhet | 3x |

| Farmasøytisk | PEEK eller 316L | Kjemikalieresistens, validering | 5x |

| Kjemisk prosessering | 316L eller Hastelloy | Motstandsdyktighet mot korrosjon | 4x |

| Generell industri | PPS eller 316L | Kostnadseffektivitet | 2x |

Optimalisering av tetningsmateriale

EPDM bruksområder:

- Standard damprengjøring

- Moderat kjemisk eksponering

- Kostnadssensitive applikasjoner

- Generell industriell bruk

FKM Krav:

- Aggressiv kjemisk rengjøring

- Drift ved høye temperaturer

- Behov for forlenget levetid

- Kritiske bruksområder

Tilpassede forbindelser:

- Spesialisert kjemisk motstand

- Ekstreme temperaturområder

- Overholdelse av FDA/USP

- Unike krav til ytelse

Dimensjonering og konfigurasjon

Tilpasning av kabeldiameter:

- Krav til nøyaktige målinger

- Hensyn til toleranse

- Innkvartering av flere kabler

- Planlegging av fremtidig ekspansjon

Trådspesifikasjon:

- Valg mellom metrisk og NPT

- Kompatibilitet med utstyr

- Tilgjengelighet for installasjon

- Krav til vedlikehold

Inngangskonfigurasjon:

- Én eller flere kabler

- Kompatibilitet med armerte kabler

- Krav til strekkavlastning

- Hensyn til bøyeradius

Kriterier for leverandørevaluering

Teknisk kapasitet:

- Designkompetanse

- Materiell kunnskap

- Muligheter for testing

- Overholdelse av sertifisering

Kvalitetssikring:

- Produksjonsstandarder

- Systemer for kvalitetskontroll

- Dokumentasjon av sporbarhet

- Ytelsesgarantier

Støttetjenester:

- Teknisk konsultasjon

- Applikasjonsteknikk

- Opplæring i installasjon

- Støtte etter salg

Hos Bepto tilbyr vi omfattende applikasjonsanalyser og veiledning i materialvalg, og hjelper kundene med å velge den optimale IP69K-kabelgjennomføringskonfigurasjonen for deres spesifikke damprengjøringskrav, samtidig som vi sikrer kostnadseffektive løsninger som oppfyller alle krav til ytelse og regelverk.

Beste praksis for implementering

Retningslinjer for installasjon:

- Korrekte momentspesifikasjoner

- Prosedyrer for inspeksjon av tetninger

- Miljøforberedelser

- Krav til dokumentasjon

Vedlikeholdsprotokoller:

- Regelmessige inspeksjonsplaner

- Overvåking av ytelse

- Forebyggende utskifting

- Prosedyrer for feilanalyse

Validering av ytelse:

- Innledende testprogrammer

- Løpende verifisering

- Dokumentasjon av samsvar

- Kontinuerlig forbedring

Konklusjon

IP69K-kabelgjennomføringer krever spesialiserte materialer og designfunksjoner for å tåle høytrykksdamprensing, med hus i rustfritt stål 316L, PEEK- eller PPS-kropper og EPDM- eller FKM-tetninger som gir de nødvendige ytelsesegenskapene. Flertrinns tetningssystemer, presisjonsbearbeidede riller og funksjoner for termisk ekspansjon muliggjør pålitelig drift under ekstreme temperatur- og trykksvingninger. Ved valg av materiale må man ta hensyn til damptemperatur, kjemisk kompatibilitet og rengjøringsfrekvens, mens riktig dimensjonering sikrer optimal tetningsytelse. Designfunksjoner som robust konstruksjon, trykkmotstand og termisk styring skiller IP69K-produkter fra standard kabelgjennomføringer. Applikasjonsanalyse og leverandørkonsultasjon er avgjørende for å velge riktig løsning for spesifikke driftsforhold. Hos Bepto tilbyr vi omfattende IP69K-kabelgjennomføringsløsninger med spesialiserte materialer, avansert design og teknisk ekspertstøtte for å sikre pålitelig ytelse i de mest krevende damprengjøringsapplikasjonene. Husk at investering i riktige IP69K-kabelgjennomføringer forhindrer kostbare utstyrsfeil og produksjonsstans i kritiske hygienebruksområder! 😉.

Vanlige spørsmål om IP69K-kabelgjennomføringer

Spørsmål: Hva er forskjellen mellom IP68- og IP69K-kabelgjennomføringer?

A: IP69K-kabelgjennomføringer tåler høytrykksdamprengjøring ved 80 °C og 80-100 bar trykk, mens IP68 kun beskytter mot nedsenking i vann. IP69K krever spesialmaterialer som EPDM-tetninger og hus i rustfritt stål for å motstå termisk sjokk og trykksykluser som ville ødelagt standard IP68-enheter.

Spørsmål: Hvilke bransjer trenger IP69K-klassifiserte kabelgjennomføringer?

A: Næringsmiddelindustrien, farmasøytisk produksjon, meierivirksomhet, drikkevareproduksjon og kjemisk prosessindustri krever IP69K-kabelgjennomføringer der høytrykksdamprengjøring er påkrevd for å overholde hygieniske og regulatoriske krav.

Spørsmål: Hvor lenge holder IP69K-kabelgjennomføringer under damprengjøring?

A: Korrekt valgte IP69K-kabelgjennomføringer med kvalitetsmaterialer kan overleve mer enn 2000 damprengjøringssykluser når de er riktig installert og vedlikeholdt. Levetiden avhenger av damptemperatur, trykknivå, rengjøringskjemikalier og syklusfrekvens i din spesifikke applikasjon.

Spørsmål: Kan jeg oppgradere eksisterende kabelgjennomføringer til IP69K-klassifisering?

A: Eksisterende kabelgjennomføringer kan ikke oppgraderes til IP69K-klassifisering, da dette krever spesialmaterialer, tetningsdesign og konstruksjonsfunksjoner som er innebygd i det opprinnelige produktet. Utskifting til IP69K-enheter er nødvendig for damprengjøring.

Spørsmål: Hvilke materialer egner seg best til IP69K-tetninger for kabelgjennomføringer?

A: EPDM-tetninger fungerer godt til standard damprengjøring opp til 150 °C, mens FKM-tetninger (Viton) gir overlegen ytelse ved bruk av aggressive kjemikalier og høyere temperaturer opp til 200 °C. Valg av materiale avhenger av dine spesifikke rengjøringsmidler og temperaturkrav.

-

Lær mer om de strenge testparametrene som er definert i IP69K-standarden for høytrykks- og høytemperaturvask. ↩

-

Forstå de materialvitenskapelige prinsippene bak termisk sjokk og hvorfor det forårsaker materialsvikt. ↩

-

Gå gjennom de detaljerte materialegenskapene til EPDM-gummi, inkludert temperatur- og kjemikalieresistens. ↩

-

Utforsk den kjemiske sammensetningen og korrosjonsbestandigheten til rustfritt stål 316L. ↩

-

Lær om de grunnleggende prinsippene i HACCP-systemet (Hazard Analysis Critical Control Point) for å sikre mattrygghet. ↩