Er du bekymret for kvalitetsfeil på kabelgjennomføringer i kritiske bruksområder? Én defekt komponent kan stoppe hele produksjonslinjen.

Våre ISO 90011 Den sertifiserte produksjonsprosessen sikrer jevn kvalitet på kabelgjennomføringene gjennom systematisk kvalitetskontroll i alle ledd - fra råmaterialeinspeksjon til sluttprodukttesting, noe som eliminerer feil og garanterer pålitelig ytelse i bruksområdene dine.

I går ringte David, en innkjøpssjef i et større automasjonsfirma, frustrert til meg etter å ha mottatt et parti "sertifiserte" kabelgjennomføringer som ikke fungerte under installasjonen. Leverandørens kvalitetssystem var en fasade - ingen reell testing, ingen sporbarhet, bare papirarbeid. Det er nettopp derfor vi har bygget opp ISO 9001-systemet vårt fra grunnen av. 😉.

Innholdsfortegnelse

- Hva betyr egentlig ISO 9001-sertifisering for produksjon av kabelgjennomføringer?

- Hvordan kontrollerer vi kvaliteten fra råvarer til ferdige produkter?

- Hvilke test- og inspeksjonsprosedyrer garanterer konsistent ytelse?

- Hvordan sikrer dokumentasjonssystemet vårt sporbarhet og kontinuerlig forbedring?

Hva betyr egentlig ISO 9001-sertifisering for produksjon av kabelgjennomføringer?

Å forstå ISO 9001 handler ikke bare om sertifikater på veggen - det handler om å ha systemer som faktisk fungerer når virksomheten din er avhengig av dem.

ISO 9001-sertifisering krever dokumenterte kvalitetsstyringssystemer, regelmessige tredjepartsrevisjoner, kontinuerlige forbedringsprosesser og kundefokus - for å sikre at hver kabelgjennomføring oppfyller spesifikasjonene konsekvent, ikke bare av og til.

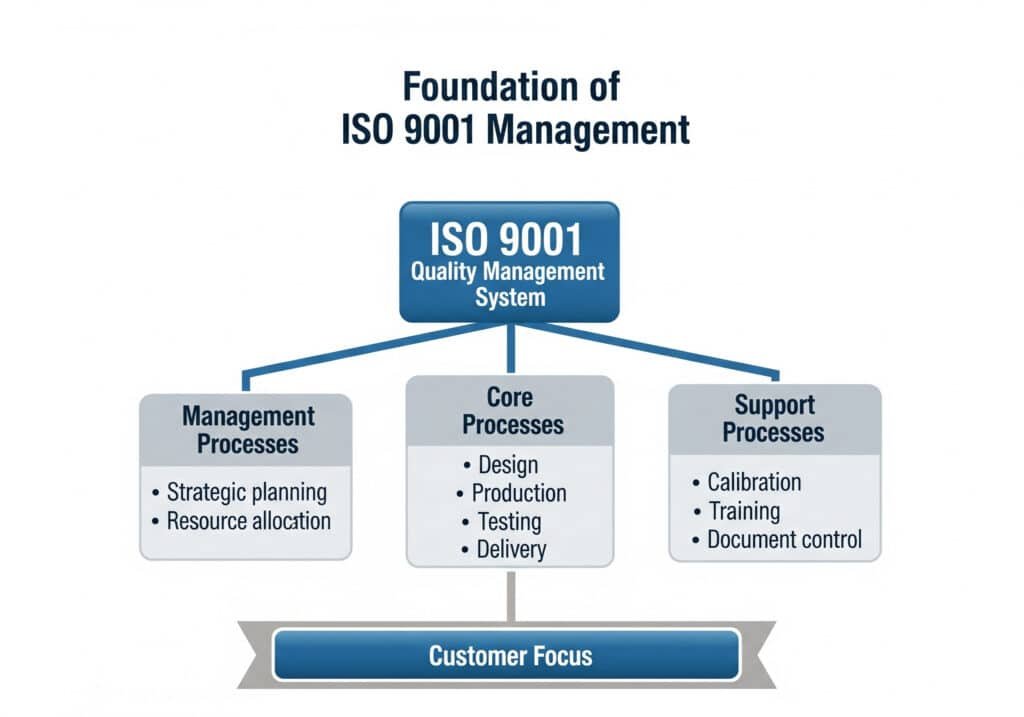

Grunnlaget for kvalitetsstyring etter ISO 9001

Prosessbasert tilnærming:

Hos Bepto produserer vi ikke bare kabelgjennomføringer - vi håndterer sammenkoblede prosesser som gir konsistente resultater. Hvert trinn fra design til levering følger dokumenterte prosedyrer med tydelige innganger, utganger og kontroller.

Viktige prosesskategorier:

- Ledelsesprosesser: Strategisk planlegging, ressursallokering, ledelsens gjennomgang

- Kjerneprosesser: Design, innkjøp, produksjon, testing, levering

- Støtteprosesser: Kalibrering, opplæring, dokumentkontroll, interne revisjoner

Prinsippet om kundefokus:

ISO 9001 krever at vi forstår og oppfyller kundenes krav på en konsekvent måte. Dette betyr at

- Regelmessige kundetilfredshetsundersøkelser og analyse av tilbakemeldinger

- Tydelige kommunikasjonskanaler for krav og endringer

- Proaktiv identifisering av kundenes behov og forventninger

- Systematisk håndtering av kundeklager og korrigerende tiltak

Ekte ISO 9001 vs. papirsertifikater

Davids dårlige opplevelse:

Hans tidligere leverandør hevdet å være ISO 9001-sertifisert, men hadde ikke det:

- Ingen dokumenterte prosedyrer for kritiske prosesser

- Manglende kalibreringsjournaler for måleutstyr

- Ingen sporbarhetssystem for råvarer

- Mangelfulle test- og inspeksjonsprosedyrer

- Ingen systematisk tilnærming til korrigerende tiltak

Vår genuine implementering:

- Levende dokumentasjon: Prosedyrene følges faktisk, ikke bare arkiveres

- Regelmessige revisjoner: Både interne og eksterne revisjoner verifiserer samsvar

- Målbare målsetninger: Kvalitetsmål med regelmessig overvåking

- Opplæring av ansatte: Alle ansatte forstår sin rolle i kvalitetsarbeidet

- Kontinuerlig forbedring: Regelmessige systemoppdateringer basert på data

ISO 9001:2015 Nøkkelkrav for produksjon

Organisasjonens kontekst:

Vi analyserer interne og eksterne faktorer som påvirker vår evne til å levere kabelgjennomføringer av høy kvalitet:

- Markedstrender og kundeforventninger

- Regulatoriske krav og standarder

- Teknologisk utvikling og innovasjoner

- Leverandørens kapasitet og risiko

- Interne ressurser og kompetanse

Lederskap og engasjement:

Ledelsen utviser lederskap ved å:

- Etablering av kvalitetspolitikk og -mål

- Sikre kundefokus i hele organisasjonen

- Sørge for nødvendige ressurser til kvalitetssystemet

- Fremme bevissthet og engasjement

- Støtte til initiativer for kontinuerlig forbedring

Risikobasert tenkning2:

Vi identifiserer og håndterer risikoer som kan påvirke produktkvaliteten:

- Kvalitetsrisikoer hos leverandørene og strategier for å redusere dem

- Forebygging og vedlikehold av utstyrssvikt

- Miljøfaktorer som påvirker produksjonen

- Risikoer knyttet til menneskelige ressurser og opplæringsbehov

- Endringer i markeds- og kundekrav

Kvalitetsstyringssystemets struktur

Dokumenthierarki:

- Kvalitetshåndbok: Overordnet systembeskrivelse og policy

- Prosedyrer: Trinn-for-trinn-instruksjoner for prosessen

- Arbeidsinstruksjoner: Detaljert oppgavespesifikk veiledning

- Skjemaer og registreringer: Bevis på implementering av systemet

Prosessintegrasjon:

Kvalitetsstyringssystemet vårt er integrert med:

- IATF 169493: Spesifikke krav til bilindustrien

- Miljøledelse: ISO 14001-prinsippene

- Helse og sikkerhet på arbeidsplassen: Risikoforebyggende tiltak

- Informasjonssikkerhet: Personvern og konfidensialitet

Sertifiserings- og overvåkingsprosess

Første sertifisering:

- Trinn 1-revisjon: Dokumentasjonsgjennomgang og vurdering av beredskap

- Trinn 2-revisjon: Verifisering av implementering på stedet

- Sertifiseringsbeslutning basert på samsvarsbevis

- Sertifikatutstedelse med definert omfang og gyldighet

Løpende overvåking:

- Årlige overvåkningsrevisjoner utført av sertifiseringsorganet

- Kontinuerlig overvåking av systemets effektivitet

- Ledelsens gjennomgangsmøter for systemevaluering

- Implementering og verifisering av korrigerende tiltak

Hos Bepto er ISO 9001-sertifiseringen vår ikke bare et markedsføringsverktøy - det er grunnlaget for hvordan vi jobber hver dag for å sikre at kabelgjennomføringene dine alltid oppfyller spesifikasjonene.

Hvordan kontrollerer vi kvaliteten fra råvarer til ferdige produkter?

Kvalitetskontroll er ikke bare en sluttkontroll - den er innebygd i hvert trinn av produksjonsprosessen for å forhindre feil før de oppstår.

Kvalitetskontrollsystemet vårt omfatter inspeksjon av innkommende materiale og overvåking underveis i prosessen, statistisk prosesskontroll4og sluttprodukttesting - slik at feil fanges opp og rettes opp umiddelbart, i stedet for at de når ut til kundene.

Kvalitetskontroll av innkommende materiale

Prosess for leverandørkvalifisering:

Før noe materiale kommer inn i anlegget vårt, må leverandørene gjennomgå en streng kvalifisering:

Teknisk vurdering:

- Evaluering av produksjonskapasitet

- Revisjon og sertifisering av kvalitetssystemer

- Prøvetesting og godkjenningsprosess

- Leveringsytelse og pålitelighet

- Finansiell stabilitet og kontinuitet i virksomheten

Materialspesifikasjoner:

Hvert råmateriale har detaljerte spesifikasjoner som dekker:

- Kjemisk sammensetning og mekaniske egenskaper

- Dimensjonstoleranser og overflatefinish

- Sertifiseringskrav (materialsertifikater)

- Krav til emballasje og håndtering

- Behov for sporbarhet og identifikasjon

Prosedyrer for innkommende inspeksjon:

Messing Råmaterialer:

- Verifisering av kjemisk sammensetning ved hjelp av spektrometer

- Dimensjonskontroll med kalibrerte måleverktøy

- Vurdering av overflatekvalitet for defekter

- Hardhetstesting for mekaniske egenskaper

- Bekreftelse av samsvarssertifikat

Nylon og polymermaterialer:

- Testing av materialidentifikasjon (FTIR-spektroskopi)

- Måling av fuktighetsinnhold

- Fargematching og konsistenskontroll

- Testing av smelteindeks for prosessering

- Verifisering av overholdelse av miljøkrav (RoHS, REACH)

Komponenter i rustfritt stål:

- Verifisering av kvalitet gjennom kjemisk analyse

- Testing av korrosjonsbestandighet

- Bekreftelse av mekaniske egenskaper

- Vurdering av overflatekvalitet

- Magnetisk permeabilitetstesting ved behov

Kvalitetskontroll underveis i prosessen

Overvåking av produksjonslinjen:

Prosesskontroll for sprøytestøping:

- Temperaturovervåking i flere soner

- Verifisering av trykk- og hastighetsparametere

- Sporing av syklustidskonsistens

- Første artikkelinspeksjon for hvert oppsett

- Implementering av statistisk prosesskontroll (SPC)

Kvalitetskontroll av CNC-maskinering:

- Overvåking og utskifting av verktøyslitasje

- Dimensjonsverifisering under produksjon

- Måling av overflatefinish

- Verifisering av geometriske toleranser

- Kapabilitetsstudier underveis i prosessen

Kontroll av monteringsprosessen:

- Verifisering av komponentens passform og funksjon

- Overholdelse av dreiemomentspesifikasjoner

- Testing av tetningers integritet

- Visuell inspeksjon for å avdekke feil

- Funksjonalitetstesting før pakking

Implementering av statistisk prosesskontroll

Styring av kontrolldiagrammer:

Vi bruker kontrolldiagrammer for å overvåke kritiske parametere:

- X-bar- og R-diagrammer for dimensjonskontroll

- P-diagrammer for overvåking av defektfrekvens

- C-diagrammer for sporing av antall feil

- Studier av prosessevne (Cp, Cpk)

- Trendanalyse og utløsende faktorer for korrigerende tiltak

Hassans krav til en kjemisk fabrikk:

Da Hassan trengte eksplosjonssikre kabelgjennomføringer til raffineriet sitt, viste SPC-dataene våre

- Prosessevneindeks (Cpk) på 1,67 for kritiske dimensjoner

- Null feil i trådspesifikasjonene i løpet av 6 måneder

- Konsistente materialegenskaper innenfor ±2% variasjon

- 99,8% førstegangsavkastning

- Fullstendig sporbarhet for hver komponent

Prosessvalidering og -kontroll

Kalibrering av utstyr:

Alt måle- og testutstyr kalibreres regelmessig:

- Analyse av måleusikkerhet

- Sporbarhet til nasjonale standarder

- Bestemmelse av kalibreringsintervall

- Prosedyrer for etterforskning av overtoleranse

- Vedlikehold av kalibreringsregister

Miljøkontroll:

Produksjonsmiljøet påvirker produktkvaliteten:

- Overvåking av temperatur og luftfuktighet

- Renromsstandarder for sensitive operasjoner

- Prosedyrer for forebygging av kontaminering

- Tiltak for å kontrollere statisk elektrisitet

- Riktige lagringsforhold for materialet

Integrering av kontinuerlig forbedring

Datadrevne beslutninger:

Kvalitetskontrollen vår genererer data som gir grunnlag for forbedringer:

- Feilanalyse og undersøkelse av rotårsaker

- Muligheter for prosessoptimalisering

- Evaluering av leverandørens ytelse

- Integrering av tilbakemeldinger fra kunder

- Kostnader for kvalitetsmåling

Korrigerende og forebyggende tiltak:

Når det oppstår problemer, implementerer vi systematiske løsninger:

- Identifisering og begrensning av problemer

- Analyse av rotårsaker ved hjelp av strukturerte metoder

- Implementering og verifisering av korrigerende tiltak

- Forebyggende tiltak for å unngå tilbakefall

- Systemoppdateringer og opplæring etter behov

Hos Bepto er ikke kvalitetskontroll en ettertanke - den er integrert i hvert trinn av produksjonsprosessen, slik at vi sikrer at kabelgjennomføringene du mottar, oppfyller spesifikasjonene dine hver eneste gang.

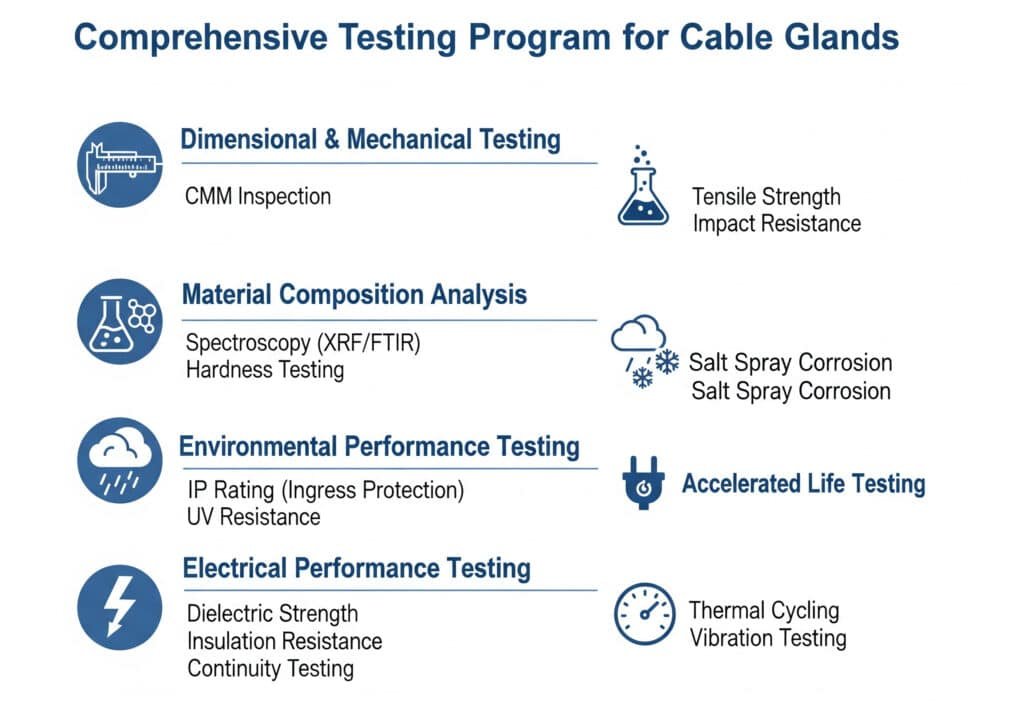

Hvilke test- og inspeksjonsprosedyrer garanterer konsistent ytelse?

Testing handler ikke bare om å oppfylle spesifikasjonene - det handler også om å sikre at kabelgjennomføringene fungerer pålitelig under virkelige forhold.

Vårt omfattende testprogram omfatter dimensjonsverifisering, testing av materialegenskaper, miljøsimulering, ytelsesvalidering og akselerert levetidstesting - slik at du kan være trygg på at hver kabelgjennomføring vil fungere som forventet i din applikasjon.

Dimensjonell og mekanisk testing

Presisjonsmålesystemer:

Inspeksjon med koordinatmålemaskin (CMM):

- Verifisering av tredimensjonal nøyaktighet

- Geometrisk toleransemåling (GD&T)

- Verifisering av gjengeprofil og stigning

- Analyse av overflateprofiler

- Rapportering av statistiske dimensjoner

Prosedyrer for gjengetesting:

Avgjørende for kabelgjennomføringens funksjonalitet:

- Verifisering av Go/No-Go-måler

- Måling av gjengestigningsnøyaktighet

- Verifisering av gjengeinngrepslengde

- Testing av forholdet mellom dreiemoment og strekk

- Måling av tykkelsen på gjengebelegget

Testing av mekaniske egenskaper:

Verifisering av strekkfasthet:

- Måling av bruddstyrke

- Bestemmelse av strekkfasthet

- Forlengelse og reduksjon av areal

- Analyse av spenning-tøyningskurver

- Korrelasjon mellom materialsertifikater

Slag- og utmattingstesting:

- Charpy-slagprøving for seighet

- Utmattingslevetid under syklisk belastning

- Testing av vibrasjonsmotstand

- Motstand mot termisk sjokk

- Langsiktig krypeatferd

Analyse av materialsammensetning

Kjemiske analysemetoder:

Spektroskopisk analyse:

- Røntgenfluorescens (XRF) for grunnstoffsammensetning

- Optisk emisjonsspektroskopi for metaller

- Infrarød spektroskopi (FTIR) for polymerer

- Massespektrometri for sporstoffer

- Våtkjemisk analyse for verifisering

Testing av polymerer:

- Smelteflytindeks for konsistent prosessering

- Tetthetsmåling for materialverifisering

- Termisk analyse (DSC, TGA) for stabilitet

- Testing av UV-bestandighet for utendørs bruk

- Evaluering av kjemisk resistens

Testing av miljøprestasjoner

Verifisering av IP-klassifisering:

Testing av vanninntrengning:

I henhold til IEC 60529-standarden:

- IPX4: Vannsprut fra alle retninger

- IPX6: Kraftige vannstråler

- IPX7: Midlertidig nedsenking i vann

- IPX8: Kontinuerlig nedsenking i vann

- IPX9K: Vasking under høyt trykk og høy temperatur

Testing av støvbeskyttelse:

- IP5X: Støvbeskyttet (begrenset inntrengning)

- IP6X: Støvtett (ingen inntrengning)

- Testkammer med talkum

- Vakuumapplikasjon for verifisering av inntrengning

- Visuell inspeksjon etter eksponering

Test av temperatursykling:

Validering av termisk ytelse:

- Testing ved eksponering for høy temperatur

- Evaluering av sprøhet ved lav temperatur

- Utholdenhet ved termisk sykling

- Måling av termisk utvidelseskoeffisient

- Tetningens integritet under temperaturvariasjoner

Testing av elektrisk ytelse

Testing av isolasjonsmotstand:

- Verifisering av høyspenningsisolasjon

- Måling av dielektrisk styrke

- Isolasjonsmotstand over tid

- Temperaturkoeffisient for motstand

- Fuktighetens innvirkning på isolasjonen

Verifisering av jordingskontinuitet:

- Måling av lav motstand

- Motstandstesting med fire ledninger

- Stabilitet i kontaktmotstand

- Korrosjonens innvirkning på ledningsevnen

- Langsiktig overvåking av resistens

Testing av akselerert levetid

Forutsigelse av pålitelighet:

Akselererte aldringstester:

- Aldring ved forhøyet temperatur

- Simulering av UV-eksponering

- Testing av ozonresistens

- Evaluering av kjemisk eksponering

- Mekanisk stressakselerasjon

Modeller for livsforutsigelser:

- Arrhenius-ligning for temperatureffekter

- Eyring-modellen for flere stressfaktorer

- Weibull-analyse for feilfordeling

- Beregning av gjennomsnittlig tid til feil (MTTF)

- Bestemmelse av konfidensintervall

Dokumentasjon av kvalitetskontroll

Generering av testrapporter:

Omfattende testprotokoller:

Hver kabelgjennomføringssats inkluderer:

- Fullstendig inspeksjonsrapport om dimensjoner

- Sertifikat for materialsammensetning

- Resultater av miljøtester

- Data om elektrisk ytelse

- Sammendrag av testen for akselerert levetid

Dokumentasjon av sporbarhet:

- Partienumre for råmaterialer

- Produksjonsdato og batchkoder

- Status for kalibrering av testutstyr

- Identifisering og kvalifisering av inspektører

- Kundespesifikke testkrav

Kundespesifikk testing

Davids krav til automatisering:

For hans kontrollpanelapplikasjoner leverte vi:

- Vibrasjonstesting i henhold til IEC 60068-2-6

- Måling av EMC-skjermingens effektivitet

- Temperatursykling fra -40 °C til +100 °C

- Korrosjonstesting med salttåke (500 timer)

- Verifisering av uttrekksstyrke (minimum 500 N)

Hassans eksplosjonssikre testing:

For sine kjemiske anleggsapplikasjoner:

- ATEX-sertifiseringstesting

- Verifisering av flammebanens dimensjon

- Måling av maksimal overflatetemperatur

- Støtesting i henhold til IEC 60079-1

- Verifisering av inntrengningsbeskyttelse IP66/IP68

Integrering av kvalitetssikring

Statistisk kvalitetskontroll:

- Planer for godkjenningsprøvetaking (AQL-standarder)

- Overvåking av prosesskapasitet

- Vedlikehold av kontrolldiagrammer

- Trendanalyse og prediksjon

- Korrelasjon mellom kundetilfredshet

Kontinuerlig forbedring:

- Validering og forbedring av testmetoder

- Oppgradering og modernisering av utstyr

- Opplæring og sertifisering av ansatte

- Integrering av tilbakemeldinger fra kunder

- Oppdateringer av bransjestandarder

Hos Bepto går testprosedyrene våre lenger enn grunnleggende samsvar - vi validerer ytelsen under virkelige forhold for å sikre at kabelgjennomføringene dine leverer pålitelig service gjennom hele den tiltenkte levetiden.

Hvordan sikrer dokumentasjonssystemet vårt sporbarhet og kontinuerlig forbedring?

Dokumentasjon er ikke bare papirarbeid - det er grunnlaget som gjør det mulig for oss å spore hvert enkelt produkt, identifisere forbedringsmuligheter og reagere raskt på eventuelle problemer.

Vårt integrerte dokumentasjonssystem gir full sporbarhet fra råvarer til kundeleveranse, muliggjør rask analyse av rotårsaker, legger til rette for kontinuerlig forbedring og sikrer overholdelse av regelverket gjennom systematisk registrering og dataanalyse.

Omfattende sporbarhetssystem

Sporing av råmaterialer:

System for materialidentifikasjon:

Hvert råvareparti får en unik identifikasjon:

- Leverandørens partinummer og sertifikater

- Resultater og datoer for innkommende inspeksjoner

- Lagringssted og håndtering av registreringer

- Sporing av bruk i produksjonspartier

- Gjenværende lagerbeholdning og utløpsdatoer

Digital materialdatabase:

- Registreringer av kjemisk sammensetning

- Testresultater for mekaniske egenskaper

- Leverandørens prestasjonshistorikk

- Kostnads- og leveringssporing

- Analyse av kvalitetstrender

Dokumentasjon av produksjonspartier:

Produksjonsprotokoller:

Hver produksjonsparti har komplette registreringer:

- Spesifikasjoner og revisjoner av arbeidsordrer

- Parametere for maskinoppsett og verifisering

- Identifisering og kvalifisering av operatører

- Resultater av inspeksjoner underveis

- Miljøforhold under produksjonen

Dokumentasjon av prosesskontroll:

- Statistiske prosesskontrolldiagrammer

- Status for utstyrskalibrering

- Registreringer av verktøybytte og vedlikehold

- Kontrollpunkter for kvalitetskontroll

- Avviksrapporter og korrigeringer

Digitalt kvalitetsstyringssystem

Integrert programvareplattform:

Innsamling av data i sanntid:

Vårt kvalitetsstyringssystem fanger opp:

- Automatiske data fra produksjonsutstyr

- Manuell registrering av inspeksjonsresultater

- Direkte dataoverføring av testutstyr

- Strekkodeskanning for identifikasjon

- Tidsstemplet aktivitetslogging

Databaseintegrasjon:

- Tilkobling til ERP-system for ordresporing

- Håndtering av laboratorieinformasjon (LIMS)

- Styring av kunderelasjoner (CRM)

- Kvalitetsstyring hos leverandørene

- Dokumentkontroll og revisjonshåndtering

Kundespesifikk dokumentasjon

Tilpasset rapportering:

Davids dokumentasjonskrav:

For hans automatiseringsprosjekter tilbyr vi:

- Sertifikat for samsvar med spesifikasjonene

- Dimensjonelle inspeksjonsrapporter med faktiske målinger

- Materialsertifikater med kjemisk sammensetning

- Testresultater for miljøytelse

- Sporbarhetsregistreringer som knytter materialer til ferdige produkter

Hassans regulatoriske dokumentasjon:

For sine kjemiske anleggsapplikasjoner:

- ATEX-sertifiseringsdokumenter og testrapporter

- Sikkerhetsdatablad for materialer (MSDS)

- Spesifikasjoner for sveiseprosedyrer (WPS)

- Registreringer av ikke-destruktiv testing (NDT)

- Dokumentasjon for samsvar med trykkbeholderforskriftene

Endringskontroll og konfigurasjonsstyring

Kontroll av tekniske endringer:

Systematisk endringsprosess:

Alle produktendringer følger dokumenterte prosedyrer:

- Evaluering og godkjenning av endringsforespørsler

- Konsekvensanalyse av eksisterende produkter

- Kundevarsling og godkjenningsprosess

- Verifisering og validering av implementeringen

- Oppdatert dokumentasjon og opplæring

Versjonskontroll:

- Håndtering av tegningsrevisjoner

- Sporing av spesifikasjonsendringer

- Oppdatering av prosessprosedyrer

- Revisjoner av opplæringsmateriell

- Registreringer av kundekommunikasjon

System for korrigerende og forebyggende tiltak

Implementering av CAPA:

Identifisering av problemer:

- Analyse av kundeklager

- Funn fra internrevisjonen

- Kvalitetsproblemer hos leverandørene

- Avvik i produksjonen

- Observasjoner fra ledelsens gjennomgang

Analyse av rotårsaker:

- Analyse av fiskebeinsdiagram

- 5-Why undersøkelsesteknikk

- Statistisk korrelasjonsanalyse

- Studier av prosessevne

- Feilmodus- og effektanalyse5 (FMEA)

Gjennomføring og verifisering av tiltak:

- Planlegging og planlegging av korrigerende tiltak

- Ressursallokering og ansvarsfordeling

- Overvåking og verifisering av implementering

- Evaluering og måling av effektivitet

- Systemoppdateringer og forebyggende tiltak

Dokumentasjon av kontinuerlig forbedring

Prestasjonsmålinger:

Nøkkelindikatorer for ytelse (KPI-er):

Vi sporer og dokumenterer:

- Avkastningsrater ved første passering per produktlinje

- Kundetilfredshet og trender

- Vurdering av leverandørens kvalitetsytelse

- Levering i tide

- Kostnader for kvalitetsmålinger

Dokumentasjon av forbedringsprosjekter:

- Prosjektplan og -mål

- Basismåling og mål

- Tidslinje og milepæler for implementering

- Ressursbehov og allokering

- Måling og validering av resultater

Registreringer om overholdelse av regelverk

Vedlikehold av sertifisering:

ISO 9001-dokumentasjon:

- Kvalitetshåndbok og prosedyrer

- Interne revisjonsrapporter og funn

- Møtereferat fra ledelsens gjennomgang

- Opplæringsprotokoller og verifisering av kompetanse

- Undersøkelser og analyser av kundetilfredshet

Bransjespesifikke krav:

- IATF 16949-kvalitetsregistre for bilindustrien

- ATEX-dokumentasjon for eksplosjonssikker sertifisering

- CE-merking av tekniske filer

- Registreringer av samsvar med RoHS og REACH

- Dokumentasjon av miljøledelsessystemet

Datasikkerhet og sikkerhetskopiering

Beskyttelse av informasjon:

Adgangskontroll:

- Brukerautentisering og autorisasjon

- Rollebaserte tilgangstillatelser

- Datakryptering og sikkerhetsprotokoller

- Revisjonsspor for systemtilgang

- Regelmessige sikkerhetsvurderinger

Sikkerhetskopiering og gjenoppretting:

- Automatisert daglig sikkerhetskopiering av data

- Ekstern lagring og sikkerhetskopiering i skyen

- Prosedyrer for gjenoppretting etter katastrofer

- Verifisering av dataintegritet

- Planlegging av forretningskontinuitet

Kundetilgang og åpenhet

Portaltjenester:

Tilgang til informasjon i sanntid:

Kunder kan få tilgang:

- Ordrestatus og produksjonsfremdrift

- Resultater av kvalitetstester og sertifikater

- Sporing og bekreftelse av levering

- Teknisk dokumentasjon og tegninger

- Historiske prestasjonsdata

Samarbeidende kommunikasjon:

- Sikker meldingsutveksling og fildeling

- Ticket-system for teknisk support

- Innsending og sporing av endringsforespørsler

- Innsamling av tilbakemeldinger og forslag

- Møter med medarbeidersamtaler

Avkastning på investeringen

Fordeler med dokumentasjonssystemet:

Kvantifiserbare forbedringer:

- 95% reduksjon i tiden det tar å løse kundeklager

- 80% reduksjon i tiden det tar å undersøke avvik

- 90% forbedring av leverandørens kvalitetsytelse

- 75% reduksjon i forberedelsestiden for lovpålagte revisjoner

- 85% økning i kundetilfredshet

Kostnadsbesparelser:

- Færre garantikrav og færre returer

- Raskere problemløsning og korrigering

- Forbedrede leverandørrelasjoner og priser

- Forbedret kundelojalitet og kundebeholdning

- Strømlinjeformede kostnader for overholdelse av regelverk

Hos Bepto handler ikke dokumentasjonssystemet vårt bare om å føre regnskap - det handler om å skape åpenhet, muliggjøre forbedringer og bygge den tilliten som langsiktige partnerskap krever.

Konklusjon

Vår ISO 9001-sertifiserte prosess forvandler kvalitet fra håp til visshet - systematiske kontroller, omfattende testing og fullstendig dokumentasjon sikrer at kabelgjennomføringene dine fungerer pålitelig hver gang.

Vanlige spørsmål om ISO 9001-sertifisert produksjon av kabelgjennomføringer

Spørsmål: Hva er forskjellen mellom ISO 9001-sertifisering og det å bare ha kvalitetsprosedyrer?

Svar: ISO 9001-sertifisering krever tredjepartsrevisjoner, dokumenterte prosedyrer som faktisk følges, målbare kvalitetsmål og kontinuerlig forbedring. Mange bedrifter har kvalitetsprosedyrer på papiret, men ISO 9001 sikrer at de er implementert og effektive i praksis.

Spørsmål: Hvordan forhindrer ISO 9001-systemet deres at defekte kabelgjennomføringer når ut til kundene?

Svar: Systemet vårt omfatter inspeksjon av innkommende materiale, overvåking underveis i prosessen, statistisk prosesskontroll og testing av sluttproduktet. Hvert trinn har dokumenterte prosedyrer med klare kriterier for bestått/ikke bestått, noe som sikrer at feil fanges opp og korrigeres før produktene sendes ut.

Spørsmål: Kan dere tilby fullstendig sporbarhet for kabelgjennomføringer som brukes i kritiske bruksområder?

Svar: Ja, vårt dokumentasjonssystem sporer hver kabelgjennomføring fra råvarepartienummer via produksjonspartier til kundeleveranse. Vi kan levere komplette materialsertifikater, testresultater og produksjonsjournaler for alle produkter i løpet av få minutter.

Spørsmål: Hvor ofte blir ISO 9001-sertifiseringen deres revidert og verifisert?

Svar: ISO 9001-sertifiseringen vår revideres årlig av et akkreditert tredjeparts sertifiseringsorgan, i tillegg til at vi gjennomfører interne revisjoner hvert kvartal. Vi har også månedlige møter med ledelsen for å sikre kontinuerlig effektivitet og forbedring av systemet.

Spørsmål: Hva skjer hvis det oppdages et kvalitetsproblem etter levering?

Svar: Vårt CAPA-system (Corrective and Preventive Action) undersøker umiddelbart de grunnleggende årsakene, iverksetter korrigeringer og forhindrer gjentakelse. Fullstendig sporbarhet gjør at vi raskt kan identifisere berørte produkter og kunder, slik at vi kan reagere og løse problemet raskt.

-

Gå gjennom den offisielle standarden for kvalitetsstyringssystemer fra International Organization for Standardization. ↩

-

Forstå hvordan dette kjerneprinsippet i ISO 9001 hjelper organisasjoner med å identifisere og redusere kvalitetsrisikoer på en proaktiv måte. ↩

-

Utforsk den globale standarden for kvalitetsstyring som er spesielt utviklet for leverandørkjeden i bilindustrien. ↩

-

Lær det grunnleggende om SPC, en effektiv metode for overvåking og kontroll av prosesskvalitet ved hjelp av statistiske data. ↩

-

Lær mer om den trinnvise prosessen med FMEA, et strukturert verktøy for å analysere og forebygge potensielle prosessfeil. ↩