Feil materialvalg fører til for tidlig svikt, sikkerhetsrisikoer og kostbare utskiftninger. Miljøfaktorer ødelegger uegnede materialer i løpet av få måneder.

Valg av kabelgjennomføringsmateriale avhenger av miljøforhold, kjemisk eksponering, temperaturområde og mekanisk belastning. Velg nylon for generell bruk, messing for holdbarhet og rustfritt stål for korrosive miljøer.

I forrige måned ble Hassans petrokjemiske anlegg utsatt for en kritisk driftsstans da standard messingkabelgjennomføringer korroderte i løpet av bare seks måneder, noe som kostet 1TP450 000 i nødreparasjoner.

Innholdsfortegnelse

- Hva er de viktigste materialalternativene for kabelgjennomføringer?

- Hvordan påvirker miljøforholdene materialvalget?

- Hvilke materialer gir best kjemisk motstand?

- Hva er avveiningen mellom kostnad og ytelse for ulike materialer?

Hva er de viktigste materialalternativene for kabelgjennomføringer?

Forståelse av materialegenskaper forebygger kostbare feil og sikrer optimal ytelse for din spesifikke applikasjon.

De viktigste materialene for kabelgjennomføringer er nylon (PA66), messing (CuZn39Pb3), rustfritt stål (316L) og aluminium. Hvert av disse materialene har sine klare fordeler når det gjelder styrke, korrosjonsbestandighet, temperaturtoleranse og kostnadseffektivitet.

Kabelgjennomføringer av nylon (PA66)

Vårt mest populære universalalternativ tilbyr:

Viktige egenskaper

- Temperaturområde: -40 °C til +100 °C (kortvarig +120 °C)

- Kjemisk resistens: Utmerket mot oljer, drivstoff og de fleste løsemidler

- UV-bestandighet: UV-stabiliserte kvaliteter tilgjengelig

- Flammeklassifisering: UL94 V-21 standard

- Kostnader: Det mest økonomiske alternativet

Typiske bruksområder

- Kontrollpaneler: Elektriske innendørskabinetter

- Maskiner: Generelt industrielt utstyr

- Bilindustrien: Bruksområder under panseret

- HVAC-systemer: Utstyr for klimakontroll

Davids produksjonslinje bruker våre PA66-nylongjennomføringer for tilkoblinger til kontrollpanelet. Etter tre års kontinuerlig drift viser de ingen tegn til nedbrytning til tross for daglige temperatursvingninger.

Kabelgjennomføringer av messing (CuZn39Pb3)

Tradisjonelt valg for krevende bruksområder:

Materielle fordeler

- Mekanisk styrke: Overlegen i forhold til nylon

- Temperaturområde: -20 °C til +120 °C

- Elektrisk ledningsevne: Utmerket EMC-ytelse

- Bearbeidbarhet: Presis trådskjæring

- Holdbarhet: 10+ års levetid

Alternativer for overflatebehandling

- Nikkelbelegg2: Forbedret korrosjonsbeskyttelse

- Forkromming: Overlegen slitestyrke

- Naturlig messing: Kostnadseffektiv standardfinish

Kabelgjennomføringer i rustfritt stål (316L)

Førsteklasses valg for tøffe miljøer:

Overlegne egenskaper

- Motstandsdyktighet mot korrosjon: Utmerket i marine og kjemiske miljøer

- Temperaturområde: -40 °C til +200 °C

- Mekanisk styrke: Høyeste tilgjengelige

- Overholdelse av hygiene: Næringsmiddel- og farmasøytisk kvalitet

- Lang levetid: 15+ års levetid

Variasjoner i karakterer

- 304 rustfritt stål: Generell korrosjonsbestandighet

- 316L rustfritt stål: Overlegen kloridbestandighet

- Super Duplex3: Ekstrem kjemisk resistens

Spesialiserte materialer

For ekstreme bruksområder tilbyr vi:

Aluminiumslegering

- Vekt: 60% lettere enn messing

- Korrosjon: Anodisert overflatebeskyttelse

- Bruksområder: Luft- og romfart og transport

Teknisk plast

- PEEK: Motstandsdyktighet mot kjemikalier ved høye temperaturer

- PPS: Bruksområder under panseret på biler

- PTFE: Ultimativ kjemisk inertitet

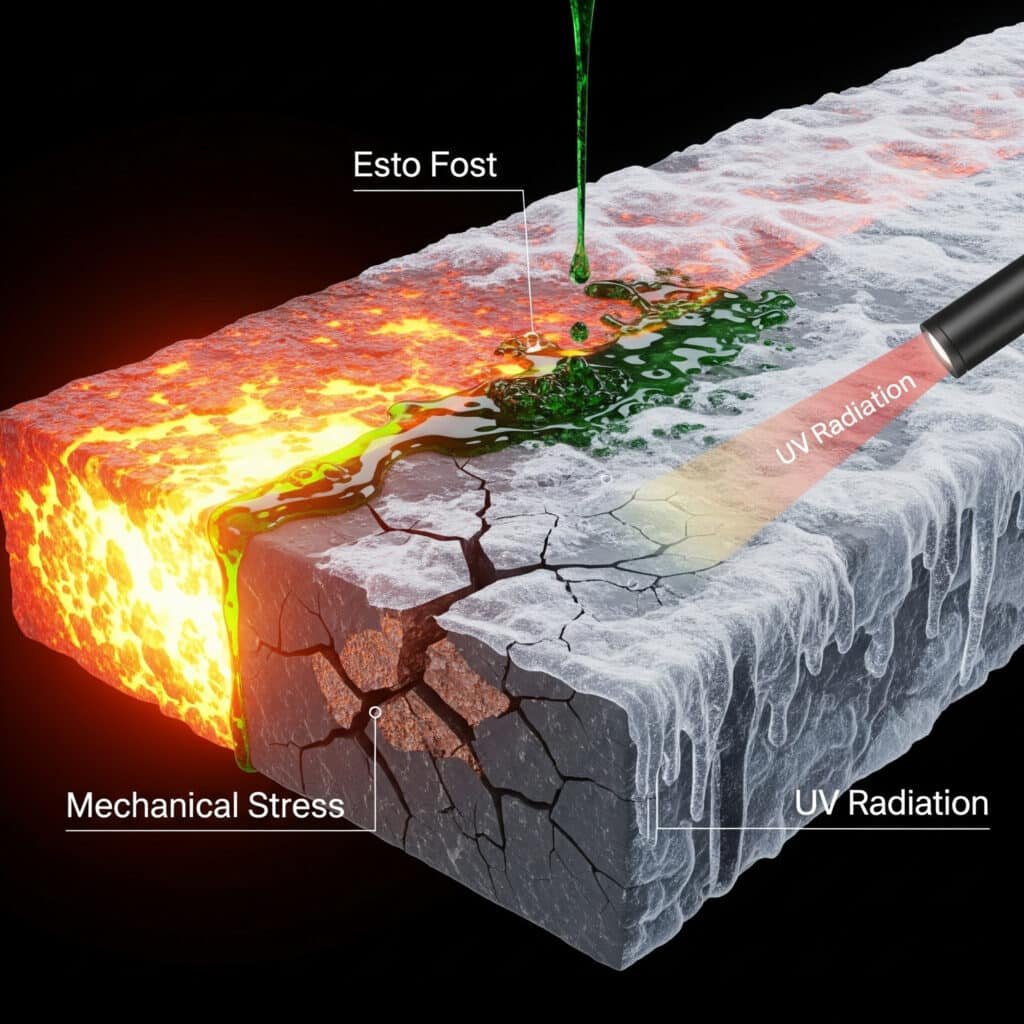

Hvordan påvirker miljøforholdene materialvalget?

Miljøvurdering avgjør materialets egnethet og forhindrer for tidlig svikt under dine spesifikke forhold.

Ekstreme temperaturer, fuktighet, kjemisk eksponering, UV-stråling og mekanisk belastning har direkte innvirkning på materialets ytelse. Analyser de verste forholdene for å velge materialer med passende sikkerhetsmarginer.

Temperaturhensyn

Bruksområder med høy temperatur

For bruksområder over 80 °C:

- Messing: Egnet opp til 120 °C

- Rustfritt stål: Håndterer opptil 200 °C

- Unngå nylon: Blir mykere over 100 °C

Ytelse ved lave temperaturer

Utfordringer i kaldt vær:

- Nylon: Blir sprø under -20 °C

- Messing: Opprettholder egenskapene ned til -40 °C

- Rustfritt stål: Best ytelse ved lave temperaturer

Eksponering for fuktighet og fukt

Innendørs bruk (RH <60%)

- Nylon: Utmerket valg

- Messing: Standard finish akseptabel

- Optimalisering av kostnader: Nylon foretrekkes

Utendørs bruk (RH >80%)

- Rustfritt stål: Best langsiktig ytelse

- Messing: Krever beskyttende belegg

- Nylon: Kun UV-stabiliserte kvaliteter

Hassans raffineri ved kysten er utsatt for 95% fuktighet og saltsprøyt. Vi anbefalte 316L-forskruinger i rustfritt stål, som har fungert feilfritt i fire år uten noen tegn til korrosjon.

Vurdering av kjemisk miljø

Mild kjemisk eksponering

Vanlige industrikjemikalier:

- Hydrauliske oljer: Nylon eller messing egnet

- Skjærevæsker: Messing anbefales

- Generelle løsemidler: Sjekk kompatibilitetstabeller

Aggressive kjemiske miljøer

Sterk kjemisk eksponering krever:

- Syrer: Minimum 316L rustfritt stål

- Kaustikk: Det kan være behov for spesialiserte legeringer

- Løsemidler: PTFE-belagte alternativer tilgjengelig

UV- og værpåvirkning

Innendørs applikasjoner

- Standard nylon: Tilstrekkelig beskyttelse

- Naturlig messing: Ingen UV-bekymringer

- Kostnadseffektivt: Tilstrekkelig med grunnleggende materialer

Utendørs installasjoner

- UV-stabilisert nylon: Carbon black additiv

- Anodisert aluminium: Utmerket UV-bestandighet

- Rustfritt stål: Ingen UV-nedbrytning

Mekaniske stressfaktorer

Vibrasjonsmotstand

Høye vibrasjonsmiljøer trenger det:

- Metallkonstruksjon: Messing eller rustfritt stål

- Riktig installasjon: Avlastning er avgjørende

- Regelmessig inspeksjon: Overvåk for løsgjøring

Motstand mot støt

Applikasjoner med potensiell innvirkning:

- Nylon: God støtdemping

- Unngå sprø materialer: Ved lave temperaturer

- Beskyttelsesdeksler: Vurder ekstra beskyttelse

Hvilke materialer gir best kjemisk motstand?

Kjemisk kompatibilitet forhindrer farlige feil og sikrer trygg drift i prosessindustrien.

Rustfritt stål 316L gir utmerket motstand mot syrer og klorider, mens spesialplast som PTFE gir universell kjemisk kompatibilitet. Kontroller alltid spesifikk kjemisk kompatibilitet før valg.

Sammenligning av kjemisk motstandsdyktighet

| Kjemisk type | Nylon (PA66) | Messing | 316L SS | PTFE |

|---|---|---|---|---|

| Syrer (fortynnet) | Dårlig | Rimelig | Utmerket | Utmerket |

| Syrer (konsentrerte) | Dårlig | Dårlig | Bra | Utmerket |

| Kaustikk | Rimelig | Dårlig | Bra | Utmerket |

| Løsemidler | Bra | Rimelig | Utmerket | Utmerket |

| Oljer/drivstoff | Utmerket | Bra | Utmerket | Utmerket |

| Saltvann | Bra | Dårlig | Utmerket | Utmerket |

Spesifikke kjemiske utfordringer

Petroleumsindustrien

Vanlige kjemikalier og anbefalte materialer:

- Råolje: Nylon eller rustfritt stål

- Raffinerte produkter: Messing eller rustfritt stål

- H2S-miljøer: 316L rustfritt minimum

- Injeksjon av sjøvann: Super duplex rustfritt

Kjemisk prosessering

Aggressive miljøer krever det:

- Konsentrerte syrer: PTFE-belagte kjertler

- Kaustiske løsninger: Hastelloy eller Inconel

- Blanding av kjemikalier: Universelle motstandsdyktige materialer

- Høy renhet: Elektropolert rustfritt stål

Mekanismer for materialnedbrytning

Spenningskorrosjon og sprekkdannelser4

Forebyggingsstrategier:

- Valg av materiale: Egnede legeringskvaliteter

- Stressavlastning: Riktig installasjonsteknikk

- Miljøkontroll: Minimer eksponering for klorid

Galvanisk korrosjon5

Ved blanding av materialer:

- Kompatibilitet: Bruk galvaniske seriediagrammer

- Isolasjon: Isolerende skiver eller belegg

- Beskyttelse av offer: Sinkanoder der det er aktuelt

Davids matforedlingsanlegg byttet fra messing til 316L rustfritt stål etter at desinfeksjonskjemikalier forårsaket for tidlig korrosjon. Oppgraderingen eliminerte månedlige utskiftninger og forbedret overholdelsen av kravene til mattrygghet.

Testing og verifisering

Laboratorietesting

Vi utfører omfattende testing:

- Nedsenkingstester: Langvarig kjemisk eksponering

- Stresstesting: Kombinert mekanisk og kjemisk belastning

- Fremskyndet aldring: Eksponering for høye temperaturer

- Verifisering av kompatibilitet: Kundespesifikke kjemikalier

Overvåking av ytelse i felt

Validering i den virkelige verden inkluderer:

- Installasjonsdokumentasjon: Utgangspunktet

- Regelmessige inspeksjoner: Visuell kontroll og dimensjonskontroll

- Sporing av ytelse: Data om levetid

- Analyse av feil: Undersøkelse av rotårsaker

Ressurser om kjemisk kompatibilitet

Referansematerialer

Viktige ressurser inkluderer:

- Kompatibilitetsdiagrammer: Materiale vs. kjemiske matriser

- Tekniske datablad: Detaljerte spesifikasjoner

- Søknadsveiledninger: Bransjespesifikke anbefalinger

- Konsultasjon med eksperter: Direkte teknisk støtte

Hva er avveiningen mellom kostnad og ytelse for ulike materialer?

Forståelse av de totale eierkostnadene bidrar til å optimalisere materialvalget for å oppnå maksimal verdi gjennom hele produktets livssyklus.

De opprinnelige materialkostnadene utgjør bare 20-30% av de totale eierkostnadene. Ta hensyn til kostnader for installasjon, vedlikehold, utskiftningsfrekvens og nedetid når du sammenligner materialer for optimal verdi.

Analyse av totale eierkostnader

Sammenligning av opprinnelige innkjøpskostnader

Relativ prising (Nylon = 1,0):

- Nylon (PA66): 1,0x basiskostnad

- Messing: 2,5-3,0 ganger nylonkostnaden

- Rustfritt stål 316L: 4,0-5,0x nylonkostnad

- Spesialiserte legeringer: 8,0-15,0 ganger nylonkostnaden

Forventninger til levetid

Typiske utskiftningsintervaller:

- Nylon: 3-5 år (innendørs), 2-3 år (utendørs)

- Messing: 8-12 år med riktig vedlikehold

- Rustfritt stål: 15-20 år i de fleste miljøer

- Spesialiserte materialer: 20+ år under ekstreme forhold

Skjulte kostnadsfaktorer

Installasjonskostnader

Materialspesifikke hensyn:

- Nylon: Lett vekt, enkel håndtering

- Messing: Standardverktøy, moderat vekt

- Rustfritt stål: Tunge verktøy, høyere arbeidsinnsats

- Trådforbindelser: Materialspesifikke krav

Krav til vedlikehold

Løpende behov for tjenester:

- Nylon: Minimalt vedlikehold, UV-inspeksjon

- Messing: Periodiske korrosjonskontroller

- Rustfritt stål: Minimalt behov for vedlikehold

- Utskifting av pakning: Materialkompatibilitet kritisk

Hassans raffinerianalyse viste at selv om rustfrie stålgjennomføringer kostet 5 ganger mer i starten, ga de 60% lavere totalkostnad over 10 år på grunn av eliminerte utskiftninger og redusert vedlikehold. 😉.

Måling av ytelsesverdi

Pålitelighetsfaktorer

Viktige resultatindikatorer:

- Gjennomsnittlig tid mellom feil: Data om levetid

- Analyse av feilmodus: Forutsigbare vs. tilfeldige feil

- Konsekvenser for sikkerheten: Konsekvenser av feil

- Krav til tilgjengelighet: Oppetidskritikalitet

Miljøprestasjoner

Hensyn til bærekraft:

- Materialets resirkulerbarhet: Avhending etter endt levetid

- Innvirkning på produksjonen: Karbonfotavtrykk

- Transport: Vekt og emballasjeeffektivitet

- Livssyklusvurdering: Vugge-til-grav-analyse

Strategier for kostnadsoptimalisering

Segmentering av applikasjoner

Optimaliser etter kritikalitet:

- Kritiske bruksområder: Førsteklasses materialer berettiget

- Standard applikasjoner: Balansert kostnad/ytelse

- Ikke-kritiske applikasjoner: Kostnadsoptimalisert utvalg

- Fordeler med standardisering: Reduksjon av lagerbeholdningen

Vurderinger av volum

Mengdepåvirkning:

- Store mengder: Materialkostnadene blir dominerende

- Små mengder: Lønnskostnader mer betydningsfulle

- Blandede bestillinger: Fordeler med standardisering

- Langsiktige avtaler: Fordeler med prisstabilitet

Rammeverk for ROI-beregning

Kostnadskomponenter

Ta med alle faktorer:

- Første kjøp: Material- og fraktkostnader

- Installasjon: Krav til arbeidskraft og verktøy

- Drift: Energi- og overvåkingskostnader

- Vedlikehold: Inspeksjons- og servicekostnader

- Utskifting: Fremtidige material- og lønnskostnader

- Nedetid: Verdsettelse av produksjonstap

Payback-analyse

Davids produksjonsanlegg beregnet 18 måneders tilbakebetaling da de oppgraderte fra nylon- til messinggjennomføringer i bruksområder med høye vibrasjoner, til tross for tre ganger høyere startkostnader.

Beslutningsmatrise-tilnærming

Vektet poengberegning

Vekting av faktorens viktighet:

- Kostnader: 25% vekt

- Pålitelighet: 30% vekt

- Miljømessig egnethet: 25% vekt

- Krav til vedlikehold: 20% vekt

Sensitivitetsanalyse

Testforutsetninger:

- Variasjoner i levetid: Innvirkning på ROI

- Eskalering av kostnader: Fremtidige prisendringer

- Forringelse av ytelsen: Aldringseffekter

- Teknologiske endringer: Alternative løsninger

Konklusjon

For å lykkes med valg av kabelgjennomføringsmateriale må man balansere initialkostnad, miljøegenskaper, kjemisk kompatibilitet og totale eierkostnader for å oppnå optimal langsiktig verdi.

Vanlige spørsmål om materialer til kabelgjennomføringer

Spørsmål: Hva er det beste materialet for utendørs bruk med temperatursvingninger?

A: Rustfritt stål 316L gir den beste ytelsen for utendørs temperatursykluser, med utmerket korrosjonsbestandighet og termisk stabilitet fra -40 °C til +200 °C uten nedbrytning.

Spørsmål: Kan kabelgjennomføringer av nylon håndtere petroleumsprodukter?

A: Ja, PA66-nylon gir utmerket motstand mot oljer, drivstoff og de fleste petroleumsprodukter. Kontroller imidlertid kompatibiliteten med spesifikke kjemikalier og ta hensyn til temperaturgrenser.

Spørsmål: Hvordan vet jeg om kabelgjennomføringer i messing trenger beskyttende belegg?

A: Messing krever beskyttende belegg i marine miljøer, ved høy luftfuktighet (>80% RH) eller kjemisk eksponering. Naturlig messing er kun egnet for tørre, innendørs bruksområder.

Spørsmål: Hva er kostnadsforskjellen mellom 304 og 316L rustfritt stål?

A: 316L rustfritt stål koster omtrent 20-30% mer enn 304, men gir overlegen kloridbestandighet som er avgjørende for marine og kjemiske bruksområder.

Spørsmål: Hvor lenge varer ulike kabelgjennomføringsmaterialer vanligvis?

A: Levetiden varierer avhengig av miljøet: nylon 3-5 år, messing 8-12 år, rustfritt stål 15-20 år. Tøffe forhold reduserer disse tidsrammene betydelig.

-

Gå gjennom UL 94-standarden for plastens brennbarhet, og forstå hva V-2-klassifiseringen betyr. ↩

-

Utforsk prosessen med å galvanisere nikkel på metalldeler for å forbedre korrosjons- og slitestyrken. ↩

-

Lær mer om egenskapene og bruksområdene til superdupleks rustfritt stål og deres overlegne korrosjonsbestandighet. ↩

-

Forstå mekanismen bak spenningskorrosjon (SCC) og forholdene som forårsaker dette i metaller. ↩

-

Se en veiledning om hvordan galvanisk korrosjon oppstår mellom ulike metaller, og lær om metoder for å forhindre det. ↩