Tetningssvikt i kabelgjennomføringer kan utløse katastrofale systemstans, sikkerhetsrisikoer og kostbare nødreparasjoner som kunne ha vært unngått med riktig materialvalg. Ingeniører sliter ofte med å velge mellom EPDM- og silikontetninger, og er usikre på hvilket materiale som vil gi pålitelig ytelse på lang sikt under de spesifikke driftsforholdene. Feil valg fører til for tidlig nedbrytning av tetningene, svekket IP-klassifisering og dyre vedlikeholdssykluser.

EPDM-tetninger utmerker seg i utendørs vær og vind ozonbestandighet1 applikasjoner, mens silikon2 Tetninger gir overlegen ytelse og fleksibilitet ved høye temperaturer, noe som gjør materialvalget avgjørende for optimal ytelse og lang levetid for kabelgjennomføringer. Når du kjenner de spesifikke egenskapene og begrensningene til hvert enkelt materiale, kan du være sikker på at du velger riktig tetning for dine miljøforhold og ytelseskrav.

Etter å ha analysert tusenvis av tilfeller av tetningsytelse på tvers av ulike bransjer hos Bepto Connector, har jeg vært vitne til både oppsiktsvekkende suksesser og kostbare fiaskoer utelukkende basert på valg av tetningsmateriale. La meg dele den tekniske innsikten og dataene fra den virkelige verden som vil hjelpe deg med å velge det optimale tetningsmaterialet for dine kabelgjennomføringsapplikasjoner.

Innholdsfortegnelse

- Hva er de viktigste forskjellene mellom EPDM- og silikonforseglingsmaterialer?

- Hvordan påvirker ekstreme temperaturer ytelsen til EPDM kontra silikon?

- Hvilket tetningsmateriale gir best kjemikaliebestandighet for industrielle bruksområder?

- Hva er de langsiktige holdbarhets- og kostnadsbetraktningene?

- Vanlige spørsmål om EPDM vs. silikonpakninger for kabelgjennomføringer

Hva er de viktigste forskjellene mellom EPDM- og silikonforseglingsmaterialer?

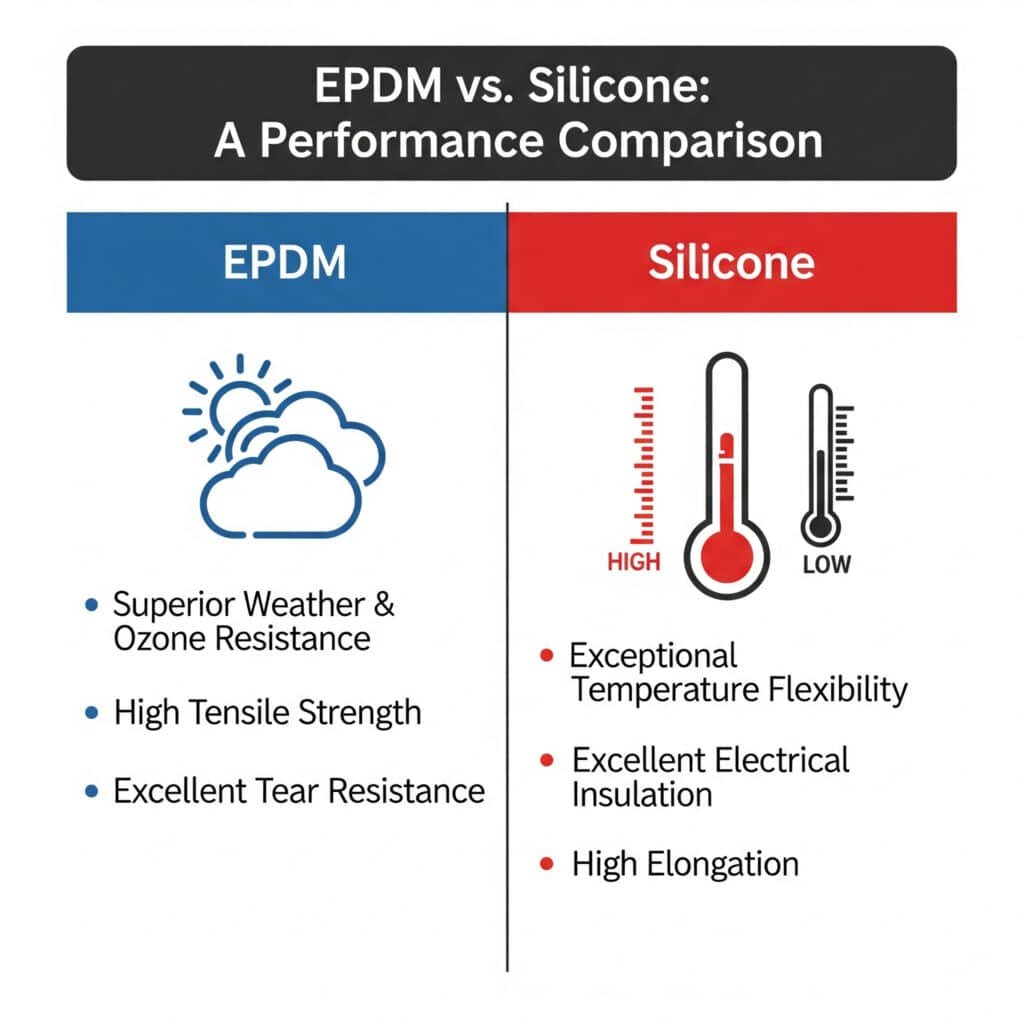

En forståelse av de grunnleggende materialegenskapene til EPDM og silikon avslører hvorfor de utmerker seg på ulike bruksområder for kabelgjennomføringer.

EPDM (etylenpropylendienmonomer)3 gir eksepsjonell ozon- og værbestandighet med utmerkede mekaniske egenskaper, mens silikon gir overlegen temperaturfleksibilitet og elektriske isolasjonsegenskaper. Disse grunnleggende forskjellene avgjør hvilket materiale som gir optimal ytelse i ditt spesifikke driftsmiljø.

Materialsammensetning og struktur

Den molekylære strukturen i hvert enkelt materiale skaper forskjellige ytelsesegenskaper:

Egenskaper for EPDM-gummi:

- Polymer ryggrad: Mettet hydrokarbonkjede med dienkryssbinding

- Viktige egenskaper: Utmerket ozonbestandighet, overlegen værbestandighet

- Mekanisk styrke: Høy strekkfasthet (10-20 MPa)

- Fleksibilitet: God fleksibilitet med temperaturbegrensninger

- Kostnadsposisjon: Mer økonomisk for standard bruksområder

Egenskaper for silikongummi:

- Polymer ryggrad: Silisium-oksygenkjede med organiske sidegrupper

- Viktige egenskaper: Eksepsjonell temperaturstabilitet, elektrisk isolasjon

- Mekanisk styrke: Moderat strekkfasthet (4-10 MPa)

- Fleksibilitet: Opprettholder fleksibiliteten i ekstreme temperaturområder

- Kostnadsposisjon: Førsteklasses materiale med høyere initialinvestering

Sammenligning av fysiske egenskaper

| Eiendom | EPDM-tetninger | Silikontetninger | Innvirkning på ytelsen |

|---|---|---|---|

| Hardhet (Strand A4) | 40-90 | 20-80 | EPDM tilbyr et bredere hardhetsområde |

| Strekkfasthet | 10-20 MPa | 4-10 MPa | EPDM gir overlegen mekanisk styrke |

| Forlengelse | 100-600% | 100-800% | Silikon gir bedre fleksibilitet |

| Kompresjonssett5 | 15-25% | 10-30% | Sammenlignbar langtidsforsegling |

| Tåremotstand | Utmerket | Bra | EPDM er bedre for bruksområder med høy belastning |

I samarbeid med David, en vedlikeholdssjef ved en solcellepark i Arizona, oppdaget vi at EPDM-tetningene i kabelgjennomføringene ble utsatt for UV-nedbrytning etter 3-4 år, til tross for at de er kjent for å være værbestandige. Den intense UV-eksponeringen i ørkenen overskred de typiske grenseverdiene for EPDM. Ved å bytte til våre førsteklasses silikontetninger eliminerte vi problemene med UV-nedbrytning og forlenget levetiden til mer enn 10 år, noe som rettferdiggjør den høyere startkostnaden gjennom redusert vedlikehold.

Forskjeller i produksjon og prosessering

Produksjonsmetodene påvirker tetningens endelige ytelse:

EPDM-produksjon:

- Vulkanisering: Svovel- eller peroksidherdende systemer

- Tilsetningsstoffer: Carbon black for UV-beskyttelse, stabilisatorer for ozonbestandighet

- Bearbeiding: Utmerket formbarhet, raske herdesykluser

- Kvalitetskontroll: Konsistente egenskaper, forutsigbar ytelse

Silikonproduksjon:

- Herdingsmekanisme: Platinakatalysert addisjons- eller kondensasjonsherding

- Tilsetningsstoffer: Forsterkende silika, varmestabilisatorer, fargestoffer

- Bearbeiding: Krever nøye temperaturkontroll og lengre herdesykluser

- Kvalitetskontroll: Mer følsom for forurensning, krever renrom

Hvordan påvirker ekstreme temperaturer ytelsen til EPDM kontra silikon?

Temperaturytelsen er den viktigste forskjellen mellom EPDM- og silikontetningsmaterialer i kabelgjennomføringer.

Silikontetninger opprettholder fleksibiliteten og tetningsintegriteten fra -65 °C til +200 °C, mens EPDM-tetninger fungerer optimalt fra -45 °C til +150 °C, noe som gjør silikon uunnværlig for bruksområder med ekstreme temperaturer. Forståelse av disse temperaturgrensene forhindrer kostbare tetningsfeil i krevende miljøer.

Analyse av ytelse ved lave temperaturer

Bruksområder i kaldt vær avslører kritiske forskjeller:

EPDM Lavtemperaturegenskaper:

- Skjørt punkt: -45 °C til -55 °C avhengig av formulering

- Oppbevaring av fleksibilitet: God ned til -40 °C

- Forseglingseffektivitet: Opprettholder IP68-klassifisering ned til -40 °C

- Installasjonshensyn: Blir stivere, krever forsiktig håndtering

Silikon Lavtemperaturegenskaper:

- Skjørt punkt: -65 °C til -115 °C, avhengig av kvalitet

- Oppbevaring av fleksibilitet: Utmerket fleksibilitet opprettholdes

- Forseglingseffektivitet: Opprettholder IP68-klassifisering ned til -60 °C

- Installasjonshensyn: Forblir fleksibel, enkel installasjon

Jeg jobbet med Hassan, som administrerer offshore vindinstallasjoner i Nordsjøen, der kabelgjennomføringer utsettes for temperaturer ned til -30 °C, høy luftfuktighet og saltsprøyt. De brukte opprinnelig EPDM-tetninger, men opplevde at tetningene herdet og fikk mikrosprekker i vintermånedene. Silikontetningene våre eliminerte feil i kaldt vær og ga jevn ytelse på tvers av sesongmessige temperaturvariasjoner.

Sammenligning av ytelse ved høye temperaturer

Silikon har en klar fordel ved bruk ved høye temperaturer:

| Temperaturområde | EPDM Ytelse | Ytelse i silikon | Anbefalte bruksområder |

|---|---|---|---|

| 100-120°C | God kortsiktig | Utmerket på lang sikt | Motorrom, industrielle ovner |

| 120-150°C | Begrenset varighet | Utmerket kontinuerlig | Behandling ved høy temperatur |

| 150-180°C | Ikke anbefalt | Bra med riktig karakter | Bruksområder under panseret på biler |

| 180-200°C | Rask nedbrytning | Akseptabelt på kort sikt | Spesialisert høytemperaturutstyr |

Effekter av termisk sykling

Gjentatte temperatursyklustester avslører forskjeller i holdbarhet:

Resultater fra termisk sykling med EPDM:

- Testbetingelser: -40 °C til +120 °C, 1000 sykluser

- Prestasjoner: 15-20% økning i kompresjonssett

- Tetningens integritet: Opprettholdt IP68-klassifisering gjennom hele testingen

- Feilmodus: Gradvis herding, til slutt sprekkdannelser

Resultater fra termisk sykling av silikon:

- Testbetingelser: -60 °C til +180 °C, 1000 sykluser

- Prestasjoner: 5-10% økning i kompresjonssett

- Tetningens integritet: Opprettholdt IP68-klassifisering gjennom hele testingen

- Feilmodus: Minimal nedbrytning, opprettholdt fleksibilitet

Hvilket tetningsmateriale gir best kjemikaliebestandighet for industrielle bruksområder?

Kjemisk kompatibilitet er avgjørende for valg av tetningsmateriale i industrimiljøer der kabelgjennomføringer utsettes for ulike kjemikalier og løsemidler.

EPDM-tetninger utmerker seg i polare kjemikalier, syrer og baser, mens silikontetninger gir overlegen motstand mot oljer, drivstoff og upolare løsemidler, noe som gjør vurderingen av det kjemiske miljøet avgjørende for riktig materialvalg. Forståelse av spesifikke kjemiske eksponeringer forebygger for tidlig nedbrytning av tetninger og systemfeil.

Matrise for kjemisk motstandsdyktighet

Ulike kjemiske klasser påvirker hvert materiale forskjellig:

EPDM Kjemisk kompatibilitet:

- Utmerket motstand: Vann, damp, polare løsemidler, syrer (fortynnet), baser, ozon

- God motstandskraft: Alkoholer, glykoler, enkelte hydraulikkvæsker

- Dårlig motstandskraft: Oljer, drivstoff, aromatiske hydrokarboner, konsentrerte syrer

- Nedbrytningsmekanisme: Hevelse i hydrokarbonmiljøer

Silikon Kjemisk kompatibilitet:

- Utmerket motstand: Oljer, drivstoff, upolare løsemidler, ekstreme temperaturer

- God motstandskraft: Fortynnede syrer, enkelte organiske kjemikalier, UV-eksponering

- Dårlig motstandskraft: Damp, sterke alkalier, polare løsemidler, enkelte drivstoff

- Nedbrytningsmekanisme: Oppmykning i polare omgivelser

Analyse av industrielle bruksområder

Spesifikke bransjer krever skreddersydd materialvalg:

Kjemiske prosessanlegg:

- Fordeler med EPDM: Utmerket syrebestandighet og alkalikompatibilitet

- Fordeler med silikon: Høy temperaturstabilitet, oljebestandighet

- Anbefaling: EPDM for vandige prosesser, silikon for organiske prosesser

Bruksområder for biler:

- Fordeler med EPDM: Kompatibel med kjølevæske, værbestandig

- Fordeler med silikon: Motstandsdyktighet mot motorolje, ytelse ved høye temperaturer

- Anbefaling: Silikon for under panseret, EPDM for utvendig bruk

Næringsmiddelindustrien:

- Fordeler med EPDM: FDA-samsvar, dampmotstand, kostnadseffektivitet

- Fordeler med silikon: Baking ved høye temperaturer, non-stick-egenskaper

- Anbefaling: EPDM for generell næringsmiddelbehandling, silikon for baking/koking

I samarbeid med Maria, en anleggsingeniør ved et større petrokjemisk anlegg i Texas, tok vi for oss tetningssvikt i kabelgjennomføringer som var eksponert for hydrokarbondamp. De opprinnelige EPDM-tetningene hennes svulmet opp og mistet tetningsevnen i løpet av 6-8 måneder. Våre silikontetninger eliminerte problemene med svelling og ga mer enn 5 års pålitelig drift i hydrokarbonmiljøet.

Hva er de langsiktige holdbarhets- og kostnadsbetraktningene?

En analyse av livssykluskostnadene avslører den virkelige verdien av EPDM- kontra silikontetninger i kabelgjennomføringer.

Selv om silikontetninger koster 40-60% mer i utgangspunktet, gir deres overlegne holdbarhet under ekstreme forhold ofte bedre totale eierkostnader gjennom lengre levetid og redusert vedlikeholdsbehov. En god økonomisk analyse tar hensyn til både startkostnader og langsiktige ytelsesfaktorer.

Rammeverk for kostnadsanalyse

Innledende materialkostnader (per kabelgjennomføringstetning):

- EPDM-tetninger: $0,50-1,50 avhengig av størrelse og kvalitet

- Silikontetninger: $0,80-2,50 avhengig av størrelse og kvalitet

- Premieforskjell: 40-80% høyere for silikon

Installasjons- og arbeidskostnader:

- Begge materialene: Lignende installasjonsprosedyrer og tidskrav

- Fordel med silikon: Bedre fleksibilitet ved lave temperaturer forenkler installasjonen

- EPDM-fordel: Lavere materialkostnader reduserer lagerinvesteringene

Sammenligning av levetid

Data fra mer enn 5000 installasjoner over 10 år:

| Applikasjonsmiljø | EPDM Levetid | Silikon Levetid | Kostnadsfordel |

|---|---|---|---|

| Standard innendørs | 8-12 år | 12-15 år | EPDM (lavere kostnad) |

| Utendørs forvitring | 5-8 år | 10-15 år | Silikon (lang levetid) |

| Høy temperatur | 2-4 år | 8-12 år | Silikon (holdbarhet) |

| Kjemisk eksponering | 3-6 år | 6-10 år | Avhenger av kjemikalier |

Analyse av totale eierkostnader

10-års TCO-eksempel (100 kabelgjennomføringer, utendørs bruk):

EPDM-scenario:

- Opprinnelig kostnad: $100 (tetninger)

- Erstatningskostnad (2 sykluser): $200

- Arbeidskostnad: $300

- Total 10-årskostnad: $600

Silikon Scenario:

- Opprinnelig kostnad: $150 (tetninger)

- Erstatningskostnad (1 syklus): $150

- Arbeidskostnad: $150

- Total 10-årskostnad: $450

- Besparelser: 25% lavere totalkostnad

Vedlikeholds- og pålitelighetsfaktorer

Krav til vedlikehold av EPDM:

- Inspeksjonsfrekvens: Hver 18.-24. måned under standardforhold

- Erstatningsindikatorer: Overflatesprekker, herding, kompresjonssetting

- Feilmodi: UV-nedbrytning, ozonsprengning, termisk aldring

- Forutsigbarhet: Veletablerte aldringsmønstre

Silikon Vedlikeholdskrav:

- Inspeksjonsfrekvens: Hver 36-48 måned under de fleste forhold

- Erstatningsindikatorer: Oppmykning, riveskader, forurensning

- Feilmodi: Kjemiske angrep, mekaniske skader, ekstreme temperaturer

- Forutsigbarhet: Mer gradvis nedbrytning, lengre servicevarsler

Hos Bepto Connector hjelper vi kundene våre med å optimalisere valget av tetningsmateriale gjennom detaljert applikasjonsanalyse og modellering av livssykluskostnader. Vårt tekniske team evaluerer dine spesifikke driftsforhold, kjemiske eksponeringer og ytelseskrav for å anbefale den mest kostnadseffektive løsningen for dine kabelgjennomføringsapplikasjoner.

Konklusjon

Valget mellom EPDM- og silikontetninger har stor innvirkning på kabelgjennomføringens ytelse, pålitelighet og totale eierkostnader. EPDM utmerker seg i standard industriapplikasjoner med utmerket værbestandighet og kostnadseffektivitet, mens silikon gir overlegen ytelse i ekstreme temperaturer og kjemiske miljøer til tross for høyere startkostnader.

For å lykkes er det viktig å tilpasse tetningsmaterialets egenskaper til de spesifikke driftsforholdene. Ta hensyn til temperaturområder, kjemisk eksponering, UV-nivåer og vedlikeholdsmuligheter når du gjør ditt valg. Bepto Connectors omfattende felterfaring og tekniske ekspertise sikrer at du velger det optimale tetningsmaterialet for pålitelig, langsiktig kabelgjennomføringsytelse i dine kritiske bruksområder.

Vanlige spørsmål om EPDM vs. silikonpakninger for kabelgjennomføringer

Spørsmål: Kan jeg erstatte EPDM-tetninger med silikontetninger i eksisterende kabelgjennomføringer?

A: Ja, silikontetninger kan vanligvis erstatte EPDM-tetninger i samme kabelgjennomføringshus, forutsatt at de oppfyller de samme dimensjonsspesifikasjonene. Kontroller imidlertid kjemisk kompatibilitet med din spesifikke applikasjon, og vurder de høyere kostnadene i forhold til ytelsesfordelene før du bytter.

Spørsmål: Hvilket tetningsmateriale er best for utendørs solcellepanelinstallasjoner?

A: Silikontetninger er generelt bedre for solcelleinstallasjoner på grunn av overlegen UV-bestandighet og temperaturvariasjoner. EPDM gir god værbestandighet, men silikonets evne til å opprettholde fleksibiliteten ved ekstreme temperaturer og motstå UV-nedbrytning gjør det ideelt for solcelleanlegg som varer i mer enn 20 år.

Spørsmål: Hvordan vet jeg når kabelgjennomføringer må skiftes ut?

A: Skift ut tetninger når du oppdager sprekker i overflaten, permanent deformasjon, herding (EPDM) eller overdreven oppmykning (silikon). Regelmessig inspeksjon hver 18.-36. måned, avhengig av materiale og miljø, bidrar til å avdekke behovet for utskifting før tetningen svikter.

Spørsmål: Finnes det næringsmiddelgodkjente versjoner for både EPDM- og silikontetninger?

A: Ja, begge materialene er tilgjengelige i FDA-kompatible kvaliteter for bruk i næringsmiddelindustrien. Silikon er å foretrekke ved høy temperatur i næringsmiddelindustrien (baking, matlaging), mens EPDM fungerer godt i vanlige næringsmiddelindustrimiljøer med lavere temperaturer og damprengjøring.

Spørsmål: Hva er årsaken til at kabelgjennomføringer svikter for tidlig?

A: Vanlige årsaker er feil materialvalg i forhold til omgivelsene, overstramming under installasjonen, kjemisk inkompatibilitet, ekstreme temperaturer som overskrider materialets grenseverdier, og UV-eksponering for ikke UV-bestandige formuleringer. Riktig materialvalg og installasjonsprosedyrer forhindrer de fleste for tidlige feil.

-

Forstå hvordan ozon i atmosfæren kan bryte ned visse elastomerer, og hvilke metoder som brukes for å teste motstandsdyktigheten. ↩

-

Lær mer om de unike egenskapene til silikongummi, som er kjent for sin utmerkede termiske stabilitet og fleksibilitet. ↩

-

Utforsk de detaljerte kjemiske, termiske og mekaniske egenskapene til EPDM, en allsidig syntetisk gummi. ↩

-

Lær mer om Shore A-skalaen, en standardmetode for å måle hardheten eller durometeret til fleksible polymermaterialer. ↩

-

Oppdag denne kritiske materialegenskapen, som måler den permanente deformasjonen av en elastomer etter langvarig trykkbelastning. ↩