Den grønne misfargingen på kabelgjennomføringen er ikke bare kosmetisk - den er en tikkende bombe som truer hele det elektriske systemet.

Som Chuck fra Bepto har jeg sett korrosjon ødelegge installasjoner i millionklassen. Denne visuelle guiden viser de tidlige faresignalene og de velprøvde løsningene for å beskytte kabelgjennomføringer mot korrosjonsskader.

I går ringte Hassan meg fra offshore-plattformen sin - de "korrosjonsbestandige" pakningene hadde sviktet etter bare 18 måneder, noe som hadde ført til en kostbar nedstengning.

Innholdsfortegnelse

- Hvordan ser korrosjon i kabelgjennomføringer egentlig ut i ulike stadier?

- Hvilke miljøer fremskynder korrosjon av kabelgjennomføringer mest?

- Hvordan velger jeg korrosjonsbestandige materialer for mitt spesifikke bruksområde?

- Hva er de mest effektive forebyggende strategiene for å stoppe korrosjon før den starter?

Hvordan ser korrosjon i kabelgjennomføringer egentlig ut i ulike stadier?

Korrosjon skjer ikke over natten - den følger forutsigbare mønstre som du kan lære deg å kjenne igjen.

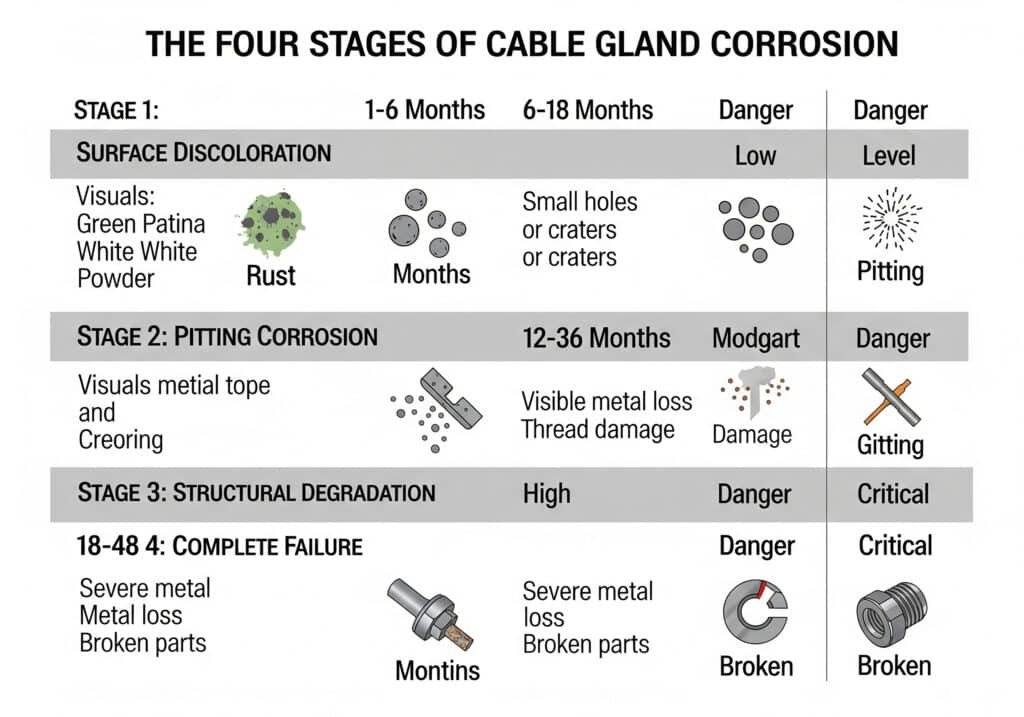

Korrosjon av kabelgjennomføringer utvikler seg gjennom fire forskjellige visuelle stadier: misfarging av overflaten, gropdannelse, strukturell nedbrytning og fullstendig tetningssvikt - og hvert av disse stadiene krever ulike strategier for inngrep.

De fire stadiene av korrosjonsdød i kabelgjennomføringer

Fase 1: Misfarging av overflaten (måned 1-6)

- Messinggjennomføringer: Grønn patinadannelse (oksidasjon av kobber)

- Kjertler av stål: Lysebrune rustflekker

- Kjertler av aluminium: Hvite pulverformige avleiringer

- Nødvendige tiltak: Rengjør og påfør beskyttende belegg

Fase 2: Gropkorrosjon (måned 6-18)

- Visuelle tegn: Små hull eller kratere i metalloverflaten

- Kritiske områder: Gjengeinngrepspunkter, tetningskontaktflater

- Farenivå: Moderat - IP-klassifisering kan være kompromittert

- Nødvendige tiltak: Skift ut umiddelbart, undersøk årsaken

Denne farlige formen for lokal korrosjon, kjent som Gropkorrosjon1kan raskt kompromittere den strukturelle integriteten til en komponent.

Fase 3: Strukturell nedbrytning (måned 12-36)

- Visuelle tegn: Synlig metalltap, gjengeskader, løse komponenter

- Innvirkning på ytelsen: Tapt klemkraft, tetningssvikt nært forestående

- Farenivå: Høy - elektrisk sikkerhet i fare

- Nødvendige tiltak: Nødutskiftning, systeminspeksjon

Fase 4: Fullstendig svikt (måned 18-48)

- Visuelle tegn: Alvorlig metalltap, ødelagte komponenter, synlige hull

- Innvirkning på ytelsen: Total tetningssvikt, fuktinntrengning, potensielle kortslutninger

- Farenivå: Kritisk - umiddelbar fare for sikkerheten

- Nødvendige tiltak: Systemavstengning, fullstendig utskifting

Eksempler på korrosjon fra virkeligheten fra mine filer

Davids katastrofe: Innkjøpsteamet hans valgte standard messinggjennomføringer til en kystinstallasjon for å spare penger. Etter åtte måneder mottok jeg bilder som viste gropkorrosjon i trinn 2 på hver eneste pakning. Den salte luften hadde fremskyndet korrosjonen utover det normale.

Løsningen: Vi byttet dem ut med våre 316L-forskruninger i rustfritt stål av marinekvalitet. Tre år senere ser de fortsatt ut som nye.

Kart for gjenkjenning av korrosjonsmønstre

| Materiale | Tidlige tegn | Avanserte skilt | Typisk levetid |

|---|---|---|---|

| Messing | Grønn patina, misfarging av tråder | Dyp gropdannelse, gjengebeslag | 2-5 år (marine: 6-18 måneder) |

| Karbonstål | Brune rustflekker | Avflassing, strukturelt tap | 1-3 år (utendørs) |

| Rustfritt stål 304 | Mindre misfarging | Spaltekorrosjon | 5-15 år |

| Rustfritt stål 316L | Minimal endring | Sjeldne, lokaliserte groper | 15-25+ år |

Hvilke miljøer fremskynder korrosjon av kabelgjennomføringer mest?

Ikke alle installasjoner er like - noen miljøer er korrosjonsakseleratorer som krever spesiell oppmerksomhet.

Marine miljøer, kjemiske prosesseringsanlegg og steder med høy luftfuktighet og vekslende temperaturer skaper de mest aggressive korrosive forholdene, noe som krever spesialiserte materialvalg og beskyttelsesstrategier.

Korrosjonsakselerasjonens Hall of Fame

#1 Marine/offshore-miljøer

- Korrosjonsfaktorer: Saltsprøyt, høy luftfuktighet, temperatursvingninger

- Akselerasjonshastighet: 5-10 ganger normal korrosjonshastighet

- Største trussel: Kloridindusert gropkorrosjon2

- Materielle krav: Minimum 316L rustfritt stål

#2 Kjemiske prosessanlegg

- Korrosjonsfaktorer: Syredamp, kjemiske sprut, høye temperaturer

- Akselerasjonshastighet: 3-8 ganger normal hastighet

- Største trussel: Kjemiske angrep på metalloverflater

- Materielle krav: Hastelloy eller spesiallegeringer for krevende bruksområder

#3 Anlegg for rensing av avløpsvann

- Korrosjonsfaktorer: Hydrogensulfid, ammoniakk, fuktighet

- Akselerasjonshastighet: 4-6 ganger normal hastighet

- Største trussel: Mikrobiologisk påvirket korrosjon (MIC)3

- Materielle krav: 316L rustfritt stål med riktig ventilasjon

#4 Anlegg for næringsmiddelindustrien

- Korrosjonsfaktorer: Rengjøringskjemikalier, damp, temperatursykluser

- Akselerasjonshastighet: 2-4 ganger normal hastighet

- Største trussel: Spenningskorrosjon4 fra rengjøringsmidler

- Materielle krav: 316L rustfritt stål, FDA-godkjente materialer

Hassans leksjon om offshore-plattformer

Hassans plattform i Persiabukta representerer den ultimate korrosjonsutfordringen:

- Saltspray 24/7

- Temperatursvingninger fra 15 °C til 55 °C

- Høy luftfuktighet (80-95%)

- Sandfylte vinder

Hans originale messingkjertler holdt i 18 måneder. Våre 316L-kjertler i marinekvalitet? Fungerer fortsatt etter fire år. Hemmeligheten bak? Forståelsen av at marine miljøer krever beskyttelse av militær kvalitet.

Risikovurdering av korrosjon i miljøet

Høyrisikomiljøer (spesialisert materiell kreves):

- Innen 1 km fra havet

- Kjemiske prosesseringsområder

- Anlegg for rensing av avløpsvann

- Industrielle vaskeområder

Miljøer med middels risiko (316 rustfritt anbefales):

- Industrielle installasjoner utendørs

- Innendørs områder med høy luftfuktighet

- Områder med eksponering for rengjøringskjemikalier

Miljøer med lav risiko (standardmaterialer er akseptable):

- Innendørs kontrollrom

- Tørre industrimiljøer

- Klimakontrollerte fasiliteter

Hvordan velger jeg korrosjonsbestandige materialer for mitt spesifikke bruksområde?

Materialvalg handler ikke om å velge det dyreste alternativet - det handler om å tilpasse materialet til de spesifikke korrosive truslene.

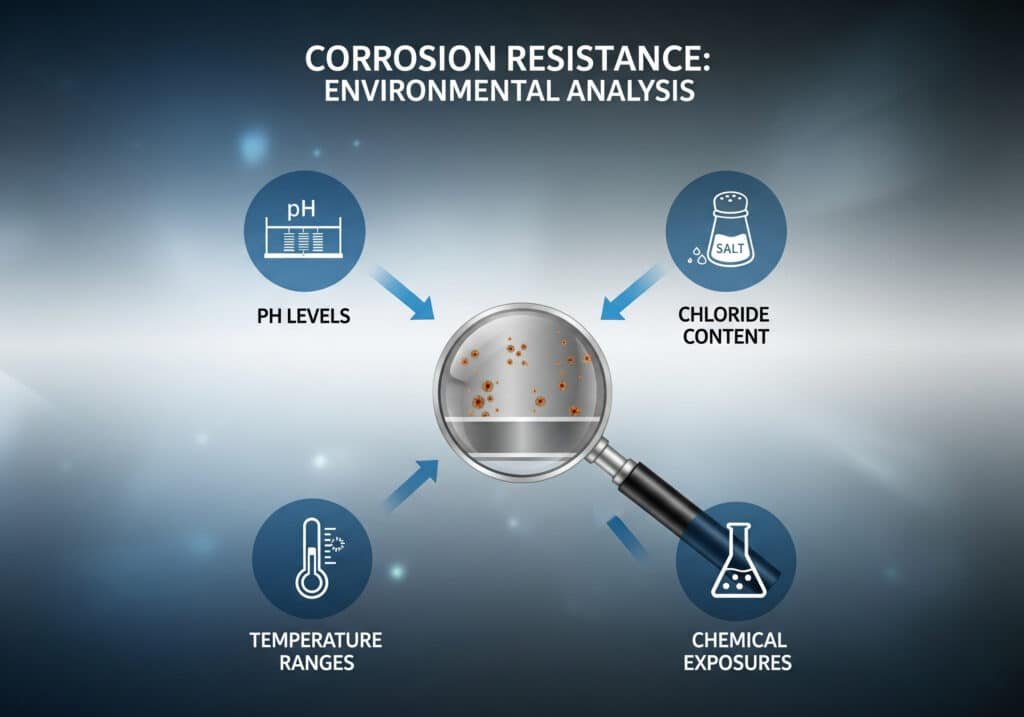

Effektiv korrosjonsbestandighet krever at man analyserer det spesifikke miljøets pH-nivåer, kloridinnhold, temperaturområder og kjemiske eksponeringer for å velge materialer som er dokumentert motstandsdyktige mot akkurat disse forholdene.

Beslutningstreet for materialvalg

Trinn 1: Miljøvurdering

- Klorideksponering: 1000 ppm (høy)

- pH-område: 8 (alkalisk)

- Temperatur: 100 °C (høy)

- Kjemisk eksponering: Ingen, milde rengjøringsmidler, aggressive kjemikalier

Trinn 2: Matrise for materialtilpasning

| Miljøtype | Anbefalt materiale | Alternativ | Unngå |

|---|---|---|---|

| Marine/Høyt kloridinnhold | 316L rustfritt stål | Tosidig rustfritt | Messing, karbonstål |

| Kjemisk prosessering | Hastelloy C-276 | 316L rustfritt stål | Alle andre |

| Matvareforedling | 316L rustfritt stål (FDA) | 304 rustfritt stål | Messing (blyinnhold) |

| Generell industri | 304 rustfritt stål | Messing (tørre områder) | Karbonstål |

| Innendørs/kontrollert | Messing eller nylon | 304 rustfritt stål | Ingen |

Forståelse av rustfrie stålkvaliteter

304 rustfritt stål (18-8)

- Sammensetning: 18% krom, 8% nikkel

- Best for: Generelle industrielle miljøer med lavt kloridinnhold

- Begrensninger: Mottakelig for kloridpitting

- Kostnader: Basispriser i rustfritt stål

316L rustfritt stål (18-10-2)

- Sammensetning: 18% krom, 10% nikkel, 2% molybden

- Best for: Marine, kjemiske miljøer, miljøer med høyt kloridinnhold

- Fordeler: Overlegen motstand mot grop- og spaltekorrosjon

- Kostnader: 20-30% premium over 304

Duplex rustfritt stål (2205)

- Sammensetning: 22% krom, 5% nikkel, 3% molybden

- Best for: Ekstreme marine bruksområder med høy belastning

- Fordeler: Dobbelt så høy styrke som 316L, utmerket korrosjonsbestandighet

- Kostnader: 40-60% premium over 316L

Davids suksesshistorie om materialvalg

Davids tyske anlegg behandler kjemikalier med pH-verdier fra 2-12. De opprinnelige messingkjertlene hans sviktet i løpet av noen måneder på grunn av syreangrep.

Vår løsningsprosess:

- Miljøanalyse: Identifiserte svovelsyredamp som primær trussel

- Testing av materialer: Anbefalt 316L for moderate områder, Hastelloy for alvorlig eksponering

- Trinnvis implementering: Begynte med 316L på 80% steder, Hastelloy i kritiske områder

- Resultat: Ingen korrosjonsfeil på 3 år, kostnadsbesparelser med 40% sammenlignet med full Hastelloy-installasjon

Spesielle søknadsmaterialer

For ekstreme kjemiske miljøer:

- Hastelloy C-276: Ultimativ kjemisk motstand

- Inconel 625: Høy temperatur + korrosjonsbestandighet

- Monel 400: Sjøvanns- og syrebestandighet

For spesialiserte bruksområder:

- Titan: Luft- og romfart, ekstrem marine

- Tantal: Sterke sure miljøer

- PTFE-foret: Kjemisk kompatibilitet med metallstyrke

Hva er de mest effektive forebyggende strategiene for å stoppe korrosjon før den starter?

Forebygging koster småpenger sammenlignet med utskifting - slik beskytter du investeringen din fra dag én.

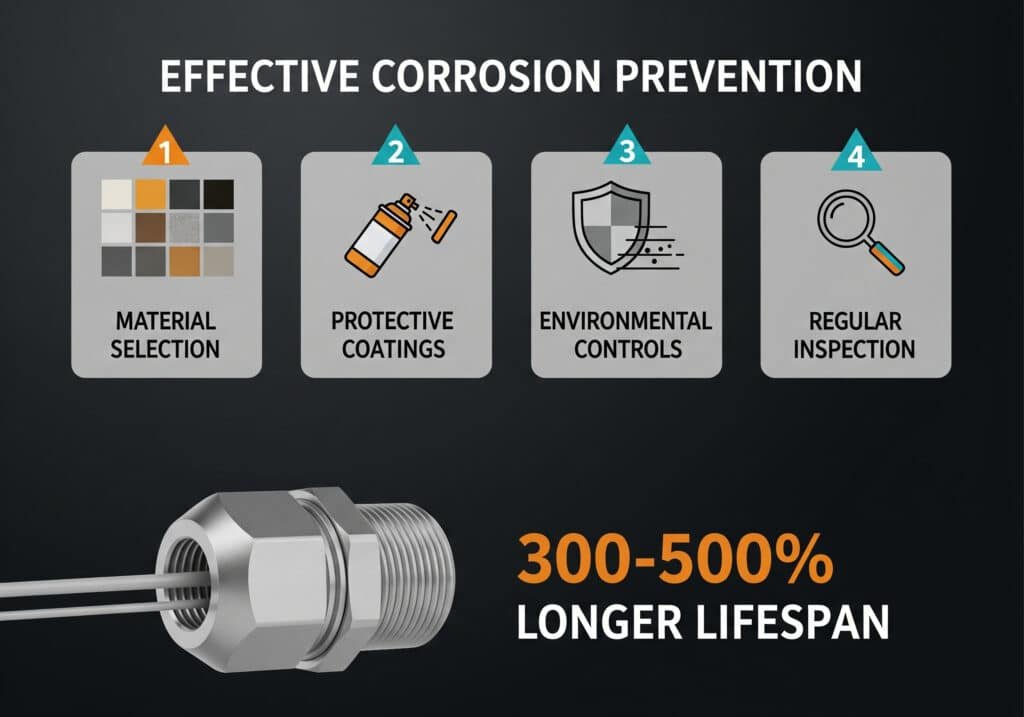

Effektiv korrosjonsforebygging kombinerer riktig materialvalg, beskyttende belegg, miljøkontroller og regelmessige inspeksjonsprotokoller for å forlenge kabelgjennomføringens levetid med 300-500% i aggressive miljøer.

Fem-lags forsvarsstrategi

Lag 1: Materialvalg (fundament)

- Velg materialer som er klassifisert for to ganger den forventede miljøbelastningen

- Vurder galvanisk kompatibilitet5 med omkringliggende metaller

- Ta hensyn til vedlikeholdstilgjengelighet for fremtidige inspeksjoner

Lag 2: Beskyttende belegg (skjold)

- Marine miljøer: Sinkrik grunning + epoksy toppstrøk

- Kjemisk eksponering: Kjemikaliebestandige fluoropolymerbelegg

- Høy temperatur: Keramikkbaserte termiske barrierebelegg

- Tips om påføring: Overflatebehandling er 80% for vellykket belegg

Lag 3: Miljøkontroll (barriere)

- Ventilasjon: Reduser luftfuktigheten og konsentrasjonen av kjemisk damp

- Drenering: Forhindrer opphopning av vann rundt kjertlene

- Katodisk beskyttelse: For underjordiske eller nedsenkede installasjoner

- Tørkemidler: Kontroller fuktighet i lukkede rom

Lag 4: Beste praksis for installasjon (Foundation)

- Riktig dreiemoment: Overstramming skaper spenningskonsentrasjonspunkter

- Trådforbindelse: Bruk anti-seize av marin kvalitet på gjengede forbindelser

- Valg av pakning: Velg kjemisk kompatible tetningsmaterialer

- Klargjøring av kabler: Sørg for at kabelkappen er intakt

Lag 5: Inspeksjon og vedlikehold (tidlig varsling)

- Månedlige visuelle inspeksjoner: Se etter misfarging, avleiringer og skader

- Årlig detaljert inspeksjon: Kontroller dreiemoment, tetningens integritet og beleggets tilstand

- Miljøovervåking: Spor pH, kloridnivåer og temperatursykluser

- Forutseende erstatning: Bytt ut før feil, ikke etter

Hassans suksesshistorie om forebygging

Etter den første korrosjonskatastrofen implementerte Hassan vårt komplette forebyggingsprogram:

Investering i år 1:

- Oppgradert til 316L marineforskruninger: $25 000

- System for beskyttende belegg: $8,000

- Miljøovervåking: $5 000

- Totalt: $38,000

Resultater etter 4 år:

- Ingen korrosjonsrelaterte feil

- Unngåtte utskiftningskostnader: $150 000+

- Eliminerte 3 nødavstengninger

- ROI: 400%+ avkastning på investeringen

Veiledning for valg av belegg

| Miljø | Grunning | Toppstrøk | Forventet levetid |

|---|---|---|---|

| Marine | Sinkrik epoksy | Polyuretan | 10-15 år |

| Kjemisk | Syrebestandig grunning | Fluorpolymer | 8-12 år |

| Høy temperatur | Keramisk grunning | Silikon toppstrøk | 5-8 år |

| Generell industri | Epoksygrunning | Akryl toppstrøk | 7-10 år |

Sjekklisten jeg gir til hver eneste kunde

Månedlig visuell inspeksjon (5 minutter per kjertel):

- Misfarging eller avleiringer på overflaten

- Synlig korrosjon eller gropdannelse

- Løse komponenter eller maskinvare

- Skader på belegget eller avskalling

- Vannansamling eller flekker

Årlig detaljert inspeksjon (30 minutter per kritisk kjertel):

- Verifisering av dreiemoment med kalibrerte verktøy

- Testing av tetningers integritet

- Vurdering av trådens tilstand

- Måling av beleggtykkelse

- Dokumentasjon av miljøtilstand

Røde flagg som krever umiddelbar handling:

- Eventuelle synlige groper eller metalltap

- Grønne/hvite korrosjonsavleiringer

- Løse eller skadede tråder

- Kompromitterte tetningsflater

- Tegn på galvanisk korrosjon

Kost-nytte-analyse: Forebygging vs. erstatning

Forebyggingskostnader (per kjertel):

- Materialoppgradering: $15-50

- Beskyttende belegg: $10-25

- Beste praksis for installasjon: $5-15

- Totale kostnader for forebygging: $30-90

Erstatningskostnader (per mislykket kjertel):

- Nødutskifting av kjertel: $50-200

- Arbeid for utskifting: $100-300

- Kostnader for nedetid: $500-5 000

- Totale feilkostnader: $650-5,500

Matematikk: Forebygging lønner seg hvis det forhindrer bare én feil av 20-50 kjertler.

Konklusjon

Oppdag korrosjon tidlig, velg de riktige materialene og iverksett forebyggende strategier - det elektriske systemets pålitelighet avhenger av det.

Vanlige spørsmål om korrosjon i kabelgjennomføringer

Spørsmål: Hvor raskt kan korrosjon i kabelgjennomføringer bli farlig?

A: I aggressive marine miljøer kan messinggjennomføringer utvikle sikkerhetsfarlig gropdannelse i løpet av 6-12 måneder. Rustfritt stål gir vanligvis 15-25 års pålitelig drift under de samme forholdene.

Spørsmål: Kan jeg reparere korroderte kabelgjennomføringer, eller må de skiftes ut?

A: Når gropkorrosjon eller strukturell korrosjon begynner, er utskifting det eneste sikre alternativet. Reparasjoner går ut over IP-klassifiseringen og den elektriske sikkerheten. Tidlig overflatekorrosjon kan noen ganger rengjøres og beskyttes med belegg.

Spørsmål: Hva er forskjellen mellom galvanisk og kjemisk korrosjon?

A: Galvanisk korrosjon oppstår når ulike metaller kommer i kontakt med hverandre i nærvær av fuktighet, noe som skaper en batterieffekt. Kjemisk korrosjon skyldes direkte kjemiske angrep fra syrer, salter eller andre aggressive stoffer. Begge krever ulike forebyggingsstrategier.

Spørsmål: Er kabelgjennomføringer av nylon immune mot korrosjon?

A: Nylonforskruninger korroderer ikke som metaller, men de kan brytes ned på grunn av UV-eksponering, kjemiske angrep eller spenningssprekker. De egner seg utmerket i kjemisk aggressive miljøer der metallgjennomføringer raskt vil svikte.

Spørsmål: Hvordan vet jeg om omgivelsene mine krever kabelgjennomføringer i rustfritt stål?

A: Hvis du befinner deg mindre enn 1 km fra havet, i et område med kjemisk prosessering eller regelmessig kjemisk rengjøring, anbefales rustfritt stål. Hvis du er i tvil, er den lave merprisen for 316L rustfritt stål en utmerket forsikring mot korrosjonsfeil.

-

Forstå den elektrokjemiske mekanismen bak gropkorrosjon og hvorfor det er en lokalisert og farlig form for nedbrytning av metall. ↩

-

Lær hvordan kloridioner angriper det passive beskyttelseslaget på rustfritt stål, noe som fører til gropdannelse. ↩

-

Utforsk den komplekse prosessen med mikrobiologisk påvirket korrosjon (MIC) og hvordan bakterier kan fremskynde nedbrytning av metall. ↩

-

Finn ut hvilke forhold som fører til spenningskorrosjon (SCC), en sviktmekanisme som skyldes en kombinasjon av strekkpåkjenning og et korrosivt miljø. ↩

-

Gå gjennom et galvanisk seriekart for å forstå det elektrokjemiske potensialet til ulike metaller og forebygge galvanisk korrosjon. ↩