Korrosjonsfeil i kabelgjennomføringer fører til katastrofale driftsstans, sikkerhetsrisikoer og millioner av kroner i erstatningskostnader som kunne vært unngått med riktig forståelse av elektrokjemiske prosesser og materialvalg. Ingeniører undervurderer ofte korrosjonsmekanismene, noe som fører til for tidlig svikt i marine, kjemiske og industrielle miljøer der aggressive forhold fremskynder nedbrytningen av materialet. Dårlige materialvalg resulterer i galvanisk korrosjon, spenningskorrosjon og miljøangrep som svekker både den elektriske og mekaniske integriteten.

Forståelse av korrosjonskjemi viser at materialvalg må ta hensyn til galvanisk kompatibilitet, miljømessige eksponeringsforhold og elektrokjemiske potensialforskjeller, og at riktig legeringsvalg og overflatebehandling gir 10-50 ganger lengre levetid i korrosive miljøer. Omfattende korrosjonsanalyser sikrer optimalt materialvalg for maksimal levetid.

Etter å ha analysert korrosjonsfeil fra over 5000 installasjoner av kabelgjennomføringer i marine, kjemisk prosessering og offshore, har jeg identifisert de kritiske elektrokjemiske faktorene som bestemmer materialets ytelse og levetid. La meg dele den omfattende korrosjonsforskningen som vil veilede materialvalget ditt og sikre eksepsjonell holdbarhet i de mest aggressive miljøene.

Innholdsfortegnelse

- Forstå den grunnleggende kjemien bak korrosjon i kabelgjennomføringer

- Hvordan ulike materialer reagerer på korrosive miljøer

- Galvanisk korrosjon: Den skjulte trusselen i multimaterialsystemer

- Avanserte overflatebehandlinger og beskyttende belegg

- Vanlige spørsmål om korrosjonsforebygging i kabelgjennomføringer

Forstå den grunnleggende kjemien bak korrosjon i kabelgjennomføringer

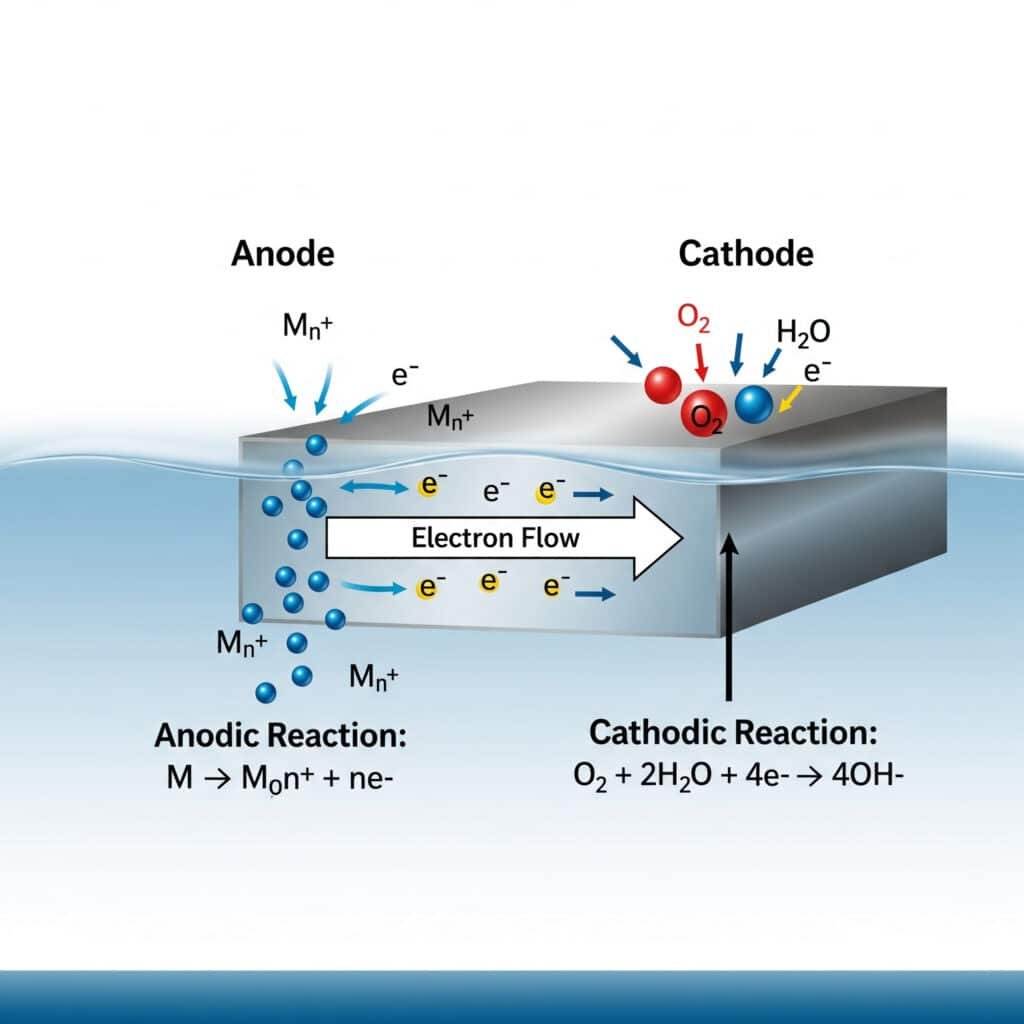

Korrosjon er i bunn og grunn en elektrokjemisk prosess1 hvor metaller mister elektroner og går tilbake til sin naturlige oksiderte tilstand, med en hastighet og mekanisme som avhenger av materialegenskaper og miljøforhold.

Korrosjon oppstår når metaller fungerer som anoder i elektrokjemiske celler og mister elektroner for å danne metallioner, mens oksygen eller andre oksidasjonsmidler tar imot elektroner ved katoden. Prosessen akselereres av elektrolytter, temperatur og pH-forhold som er vanlige i industrimiljøer. Forståelsen av disse mekanismene muliggjør effektive forebyggingsstrategier.

Grunnleggende elektrokjemi

Grunnleggende korrosjonsreaksjoner:

- Anodisk reaksjon: M → M^n+ + ne^- (metalloksidasjon)

- Katodisk reaksjon: O₂ + 4H^+ + 4e^- → 2H₂O (oksygenreduksjon, surt)

- Katodisk reaksjon: O₂ + 2H₂O + 4e^- → 4OH^- (oksygenreduksjon, alkalisk)

- Overordnet prosess: Metalloppløsning kombinert med elektronforbruk

Termodynamiske drivkrefter:

- Standard elektrodepotensialer: Bestem korrosjonstendens

- Galvanisk serie2: Praktisk rangering av adel i sjøvann

- Pourbaix-diagrammer3: pH og potensielle stabilitetsforhold

- Fri energi endres: Termodynamisk favorisering av korrosjonsreaksjoner

Miljøfaktorer som påvirker korrosjon

Elektrolyttsammensetning:

- Kloridkonsentrasjon: Aggressivt anion som bryter ned passive filmer

- pH-nivåer: Påvirker metallets stabilitet og dannelsen av korrosjonsprodukter

- Oppløst oksygen: Primær katodisk reaktant under nøytrale/alkaliske forhold

- Temperatur: Akselererer reaksjonskinetikken (2x hastighet per 10 °C økning)

- Konduktivitet: Høyere ionestyrke øker korrosjonsstrømmen

Fysiske miljøfaktorer:

- Fuktighetsnivåer: Nødvendig for elektrokjemiske reaksjoner

- Temperatursykling: Termisk stress påvirker beskyttelsesfilmer

- UV-eksponering: Bryter ned organiske belegg og polymerer

- Mekanisk belastning: Fremskynder korrosjon gjennom spenningskonsentrasjon

- Spalteforhold: Differensiallufting skaper aggressive lokale miljøer

I samarbeid med David, en vedlikeholdsingeniør ved et større petrokjemisk anlegg i Texas, undersøkte vi feil på kabelgjennomføringer i svovelprosesseringsenhetene deres. Eksponering for hydrogensulfid førte til rask korrosjon av standard kabelgjennomføringer i rustfritt stål. Korrosjonsanalysen vår viste at en oppgradering til superdupleks rustfritt stål (UNS S32750) eliminerte feilene og forlenget levetiden fra 2 år til mer enn 15 år.

Korrosjonsmekanismer i kabelgjennomføringer

Ensartet korrosjon:

- Mekanisme: Jevnt metalltap over utsatte overflater

- Prisfaktorer: Materialsammensetning, miljøaggressivitet

- Forutsigbarhet: Relativt forutsigbar basert på data om korrosjonshastighet

- Forebygging: Riktig materialvalg, beskyttende belegg

Lokalisert korrosjon:

- Gropkorrosjon: Konsentrerte angrep skaper dype gjennomtrengninger

- Spaltekorrosjon: Aggressive forhold i trange rom

- Spenningskorrosjon4: Kombinert stress og korrosivt miljø

- Intergranulær korrosjon: Angrep langs korngrensene i sensibiliserte legeringer

Materialspesifikk korrosjonsatferd

| Materiale | Primære korrosjonsmodi | Kritiske miljøer | Beskyttelsesmekanismer |

|---|---|---|---|

| Karbonstål | Ensartet, groper | Marin, sur | Belegg, katodisk beskyttelse |

| Rustfritt stål 316 | Groper, sprekker | Kloridløsninger | Passiv film, riktig valg av kvalitet |

| Aluminiumslegeringer | Pitting, galvanisk | Marin, alkalisk | Anodisering, valg av legering |

| Messing | Avzinking, SCC | Ammoniakk, stress | Inhiberte legeringer, stressavlastning |

| Inconel 625 | Minimal korrosjon | Ekstreme miljøer | Kromoksidfilm |

Hvordan ulike materialer reagerer på korrosive miljøer

Materialvalget må ta hensyn til spesifikke korrosjonsmekanismer og miljøforhold for å sikre optimal ytelse og lang levetid.

Forskjellige materialer har svært ulik korrosjonsbestandighet basert på kjemisk sammensetning, mikrostruktur og evne til å danne beskyttende overflatefilmer. Rustfritt stål baserer seg på kromoksidpassivitet, aluminium danner beskyttende oksidlag, og spesiallegeringer bruker flere legeringselementer for å gi bedre beskyttelse. Forståelse av samspillet mellom materiale og miljø bidrar til optimalt valg.

Ytelsesanalyse av rustfritt stål

Austenittisk rustfritt stål (300-serien):

- 316L sammensetning: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Motstandsdyktighet mot korrosjon: Utmerket i de fleste miljøer, begrenset i miljøer med høyt kloridinnhold

- Motstand mot gropdannelse: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Kritiske bruksområder: Marine, næringsmiddelindustri, kjemikaliehåndtering

- Begrensninger: Kloridindusert gropdannelse over 60 °C, spenningskorrosjon

Duplex rustfritt stål:

- 2205 sammensetning: 22% Cr, 5% Ni, 3% Mo, balansert ferritt/austenitt

- Motstandsdyktighet mot korrosjon: Overlegen i forhold til 316L, utmerket kloridbestandighet

- Motstand mot gropdannelse: PREN ≈ 35, betydelig høyere enn austenittiske kvaliteter

- Mekaniske egenskaper: Høyere styrke, bedre motstand mot spenningskorrosjon

- Bruksområder: Offshore, kjemisk prosessering, miljøer med høyt kloridinnhold

Super duplex rustfritt stål:

- 2507 sammensetning: 25% Cr, 7% Ni, 4% Mo, nitrogentilsetning

- Motstandsdyktighet mot korrosjon: Eksepsjonell ytelse i aggressive miljøer

- Motstand mot gropdannelse: PREN ≈ 42, egnet for krevende bruk

- Kostnadsoverveielser: 3-5 ganger dyrere enn 316L, berettiget for kritiske bruksområder

- Bruksområder: Sjøvannssystemer, kjemisk prosessering, offshore-plattformer

I samarbeid med Hassan, som leder korrosjonskontrollen ved et stort avsaltingsanlegg i Saudi-Arabia, evaluerte vi kabelgjennomføringens ytelse i sjøvannsmiljøer med høy temperatur. Standard 316L rustfritt stål viste groptæring innen 6 måneder. Våre superdupleks 2507-kabelgjennomføringer har fungert i mer enn fem år uten korrosjonsproblemer, til tross for den aggressive eksponeringen for sjøvann på 80 °C.

Korrosjonsegenskaper for aluminiumslegeringer

6061-T6 aluminium:

- Sammensetning: 1% Mg, 0,6% Si, balansert aluminium

- Korrosjonsmekanisme: Beskyttende aluminiumoksidfilm (Al₂O₃)

- Miljømessig følsomhet: Mottakelig for gropdannelse i kloridløsninger

- Galvaniske problemer: Anodisk mot de fleste metaller, krever isolering

- Bruksområder: Luft- og romfart, bilindustri, generell industri (ikke maritim)

5083 aluminium av marin kvalitet:

- Sammensetning: 4.5% Mg, forbedret korrosjonsbestandighet

- Motstandsdyktighet mot korrosjon: Overlegen ytelse i marine miljøer

- Spenningskorrosjon: Motstandsdyktig mot SCC i marine bruksområder

- Hensyn til sveising: Opprettholder korrosjonsbestandigheten etter sveising

- Bruksområder: Marine konstruksjoner, offshoreutstyr, skipsbygging

Anodisert aluminium Ytelse:

- Anodisering av type II: 10-25 μm oksidlag, forbedret korrosjonsbeskyttelse

- Anodisering av type III: 25-100 μm hardt belegg, overlegen holdbarhet

- Forseglingsbehandlinger: Forbedrer korrosjonsbestandigheten i aggressive miljøer

- Forbedring av ytelsen: 5-10 ganger lengre levetid sammenlignet med bare aluminium

- Begrensninger: Skader på belegget utsetter underlaget for akselerert korrosjon

Ytelse for spesiallegeringer

Inconel 625 (UNS N06625):

- Sammensetning: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Motstandsdyktighet mot korrosjon: Eksepsjonell ytelse i ekstreme miljøer

- Temperaturkapasitet: Opprettholder egenskapene til 650 °C

- Kjemisk resistens: Motstandsdyktig mot syrer, baser og oksiderende forhold

- Kostnadsfaktor: 10-15 ganger dyrere enn rustfritt stål, men berettiget for kritiske tjenester

Hastelloy C-276:

- Sammensetning: 57% Ni, 16% Cr, 16% Mo, 4% W

- Motstandsdyktighet mot korrosjon: Overlegen ytelse ved reduksjon av syrer

- Allsidighet: Utmerket i både oksiderende og reduserende miljøer

- Bruksområder: Kjemisk prosessering, forurensningskontroll, avfallsbehandling

- Prestasjoner: Praktisk talt immun mot spenningskorrosjon

Galvanisk korrosjon: Den skjulte trusselen i multimaterialsystemer

Galvanisk korrosjon oppstår når ulike metaller kobles elektrisk sammen i nærvær av en elektrolytt, noe som fører til akselerert korrosjon av det mer aktive metallet.

Galvanisk korrosjon kan øke korrosjonshastigheten med 10-100 ganger det normale nivået når inkompatible metaller kobles sammen, og alvorlighetsgraden avhenger av potensialforskjellen mellom materialene, arealforhold og elektrolyttledningsevne, noe som gjør analyse av materialkompatibilitet avgjørende for utformingen av kabelgjennomføringssystemer. Riktig materialvalg forhindrer katastrofale galvaniske feil.

Galvanisk serie og kompatibilitet

Galvanisk serie i sjøvann (fra mest til minst edelt):

- Platina, gull - Sterkt katodisk (beskyttet)

- Inconel 625, Hastelloy C - Utmerket adel

- 316 rustfritt stål (passiv) - God adel når du er passiv

- Kobber, bronse - Moderat adel

- Messing - Moderat aktivitet

- Karbonstål - Aktiv (korroderer lett)

- Aluminiumslegeringer - Svært aktiv

- Sink - Mest aktiv (oppofrende)

Retningslinjer for kompatibilitet:

- Trygge kombinasjoner: Materialer innenfor 0,25 V potensialforskjell

- Forsiktig sone: 0,25-0,50 V forskjell, krever evaluering

- Farlige kombinasjoner: >0,50 V forskjell, unngå direkte kontakt

- Områdeeffekter: Store katode/små anode-forhold fremskynder korrosjon

- Avstandseffekter: Galvanisk strøm avtar med separasjonsavstanden

Eksempler på galvanisk korrosjon i den virkelige verden

Casestudie 1: Kabelgjennomføringer i aluminium med stålkapslinger

- Problem: Aluminiumsgjennomføringer korroderer raskt når de monteres på stålpaneler

- Mekanisme: Aluminium anodisk mot stål, akselerert oppløsning

- Løsning: Isolasjonsskiver i rustfritt stål, dielektriske belegg

- Resultat: Forlenget levetid fra 6 måneder til mer enn 5 år

Casestudie 2: Messinggjennomføringer med aluminiumskabler

- Problem: Korrosjon på kabelsko av aluminium ved grensesnittet til messingforskruningen

- Mekanisme: Aluminium anodisk mot messing, konsentrert angrep ved tilkobling

- Løsning: Fortinnede aluminiumsklosser, korrosjonsbeskyttende forbindelser

- Resultat: Eliminerte galvanisk korrosjon og opprettholdt den elektriske integriteten

I samarbeid med Maria, som er korrosjonsingeniør hos en stor operatør av en havvindpark til havs, tok vi for oss galvanisk korrosjon mellom kabelgjennomføringer i aluminium og tårnkonstruksjoner i stål. Den opprinnelige konstruksjonen viste alvorlig aluminiumskorrosjon i løpet av 18 måneder. Vår løsning med kabelgjennomføringer i 316L rustfritt stål med riktig isolering eliminerte galvaniske effekter og ga 25 års levetid.

Strategier for forebygging av galvanisk korrosjon

Tilnærminger for materialvalg:

- Kompatible materialer: Bruk metaller som ligger tett i galvanisk serie

- Offerbeskyttelse: Bevisst bruk av mer aktive materialer som anoder

- Systemer med edle materialer: Bruk gjennomgående korrosjonsbestandige legeringer

- Overflatebehandlingssystemer: Isoler ulike metaller med beskyttende barrierer

Designløsninger:

- Elektrisk isolasjon: Ikke-ledende pakninger, gjennomføringer, belegg

- Optimalisering av arealforhold: Minimere anodearealet i forhold til katoden

- Dreneringsdesign: Forhindrer opphopning av elektrolytt i sprekker

- Tilgjengelighet: Design for tilgang til inspeksjon og vedlikehold

Miljøfaktorer som påvirker galvanisk korrosjon

| Miljø | Elektrolyttets ledningsevne | Galvanisk risiko | Prioritering av forebygging |

|---|---|---|---|

| Marine/Sjøvann | Svært høy | Ekstrem | Kritisk - bruk kompatible materialer |

| Industriell/kjemisk | Høy | Alvorlig | Viktig - isolasjon kreves |

| Urban/forurenset | Moderat | Moderat | Anbefalt - beskyttende tiltak |

| Landlig/tørr | Lav | Minimal | Grunnleggende - standard praksis er tilstrekkelig |

Avanserte overflatebehandlinger og beskyttende belegg

Overflatebehandlinger og belegg gir ekstra korrosjonsbeskyttelse utover valg av grunnmateriale, og forlenger ofte levetiden med 5-20 ganger.

Avanserte overflatebehandlinger, inkludert galvanisering, konverteringsbelegg og organiske systemer, skaper barrierebeskyttelse og modifiserer overflateelektrokjemien for å forhindre korrosjonsinitiering, og riktig valg og påføring gir flere tiår med beskyttelse i aggressive miljøer. Forståelse av beleggmekanismer sikrer optimale beskyttelsesstrategier.

Elektropletteringssystemer

Sinkbelegg:

- Mekanisme: Offerbeskyttelse av stålsubstrater

- Tykkelse: 5-25 μm typisk, tykkere for krevende bruk

- Prestasjoner: 1-5 års beskyttelse avhengig av miljø

- Bruksområder: Generelle industrielle miljøer med moderat korrosjon

- Begrensninger: Begrenset temperaturkapasitet (<100 °C)

Nikkelbelegg:

- Mekanisme: Barrierebeskyttelse med utmerket korrosjonsbestandighet

- Tykkelse: 10-50 μm for korrosjonsbeskyttelse

- Prestasjoner: 10-20 år i moderate miljøer

- Bruksområder: Marine, kjemisk prosessering, dekorativ

- Fordeler: Hard overflate, slitestyrke, temperaturbestandighet

Forkromming:

- Mekanisme: Ekstremt hard, korrosjonsbestandig overflate

- Typer: Dekorativ (tynn) vs. hardkrom (tykk)

- Prestasjoner: Eksepsjonell holdbarhet i aggressive miljøer

- Bruksområder: Hydrauliske systemer, kjemisk prosessering, slitestyrke

- Miljøhensyn: Forskrifter for seksverdig krom

Konverteringsbelegg

Kromatkonvertering (aluminium):

- Mekanisme: Kjemisk omdannelse av aluminiumsoverflaten til kromatfilm

- Prestasjoner: Utmerket korrosjonsbeskyttelse og vedheft av maling

- Tykkelse: 1-5 μm, gjennomsiktig til gyllen farge

- Bruksområder: Krav til romfart, militær, høy ytelse

- Forskrifter: RoHS-restriksjoner driver frem alternative behandlinger

Fosfatkonvertering (stål):

- Mekanisme: Dannelse av jern/sink/mangan-fosfatkrystaller

- Prestasjoner: Utmerket base for malingssystemer, moderat frittstående beskyttelse

- Bruksområder: Bilindustri, hvitevarer, generell produksjon

- Fordeler: Forbedret vedheft av lakk, innkjøringssmøring

- Prosess: Syrerengjøring, fosfatering, nøytralisering, tørking

Anodisering (aluminium):

- Type II: 10-25 μm, dekorativ og moderat beskyttelse

- Type III: 25-100 μm, hardt belegg for krevende bruk

- Forsegling: Forbedrer korrosjonsbestandigheten betydelig

- Prestasjoner: 10-25 år i marine miljøer når den er riktig forseglet

- Bruksområder: Arkitektur, marine, romfart, elektronikk

Organiske beleggsystemer

Pulverlakk:

- Kjemi: Epoksy, polyester, polyuretan, hybridsystemer

- Søknad: Elektrostatisk sprøyting, termisk herding

- Prestasjoner: Utmerket holdbarhet, kjemisk resistens

- Tykkelse: 50-150 μm typisk

- Fordeler: Overholdelse av miljøkrav, utmerket finish og kvalitet

Flytende malingssystemer:

- Primers: Sinkrik, epoksy, polyuretan for korrosjonsbeskyttelse

- Toppstrøk: Polyuretan, fluorpolymer for værbestandighet

- Systemdesign: Flere strøk for maksimal beskyttelse

- Prestasjoner: 15-25 år med riktig systemdesign

- Bruksområder: Marine, kjemisk, arkitektonisk, industriell

I samarbeid med våre beleggspesialister hos Bepto Connector har vi utviklet et flerlagsbeskyttelsessystem for kabelgjennomføringer i offshore-applikasjoner: sinkrik epoksygrunning, epoksymellomstrøk og toppstrøk av fluorpolymer. Dette systemet gir mer enn 25 års beskyttelse i marine miljøer, noe som er betydelig bedre enn enkeltlagsbelegg.

Kriterier for valg av belegg

Miljøhensyn:

- Kjemisk eksponering: Krav til syre-, alkali- og løsemiddelbestandighet

- Temperaturområde: Grenser for drifts- og topptemperatur

- UV-eksponering: Utendørs bruk krever UV-stabile systemer

- Mekaniske krav: Krav til slitasje, støt og fleksibilitet

- Elektriske egenskaper: Krav til konduktivitet vs. isolasjon

Krav til ytelse:

- Levetid: 5-25 år, avhengig av hvor kritisk applikasjonen er

- Tilgang til vedlikehold: Gjennomførbarhet og hyppighet av omlakkering

- Opprinnelig kostnad: Coating-systemets kostnad kontra ytelsesfordeler

- Livssykluskostnader: Totalkostnad inkludert vedlikehold og utskifting

- Overholdelse av lover og regler: Miljø- og sikkerhetsforskrifter

Kvalitetssikring av belegg

Standarder for overflatebehandling:

- SSPC/NACE-standarder[^5]: Krav til overflatens renhet

- Krav til profil: Overflateruhet for vedheft

- Forurensningskontroll: Fjerning av olje, salt og fuktighet

- Miljømessige forhold: Temperatur, luftfuktighet under påføring

- Kvalitetskontroll: Protokoller for inspeksjon og testing

Ytelsestesting:

- Testing med salttåke: ASTM B117, akselerert korrosjonsevaluering

- Syklisk testing: ASTM D5894, realistisk miljøsimulering

- Adhesjonstesting: Kryss- og avtrekkingstesting for å kontrollere beleggets integritet

- Måling av tykkelse: Ensartet belegg og overholdelse av spesifikasjoner

- Overvåking i felt: Langsiktig validering av ytelse

Hos Bepto Connector forstår vi at korrosjonsforebygging krever omfattende forståelse av elektrokjemiske prosesser, materialkompatibilitet og miljøfaktorer. Våre avanserte programmer for materialvalg, overflatebehandling og kvalitetssikring sikrer eksepsjonell korrosjonsbestandighet og forlenget levetid i de mest aggressive miljøer.

Konklusjon

Korrosjonskjemien er avgjørende for kabelgjennomføringens levetid gjennom elektrokjemiske prosesser som kan kontrolleres ved hjelp av riktig materialvalg, analyse av galvanisk kompatibilitet og avanserte overflatebehandlinger. Ved å forstå disse mekanismene kan ingeniører spesifisere kabelgjennomføringer som gir 10-50 ganger lengre levetid i korrosive miljøer.

For å lykkes må man gjøre omfattende analyser av miljøforhold, materialkompatibilitet og beskyttelsesstrategier i stedet for å stole utelukkende på generiske spesifikasjoner. Bepto Connectors dype forståelse av korrosjonsvitenskap og omfattende felterfaring sikrer at du får kabelgjennomføringer som er optimalisert for eksepsjonell holdbarhet i ditt spesifikke korrosive miljø.

Vanlige spørsmål om korrosjonsforebygging i kabelgjennomføringer

Spørsmål: Hvordan finner jeg ut hvilket kabelgjennomføringsmateriale som er best for mitt korrosive miljø?

A: Analyser de spesifikke omgivelsene, inkludert temperatur, pH, kjemisk eksponering og kloridnivåer, og se deretter på data om galvaniske serier og diagrammer over materialkompatibilitet. For marine miljøer gir superdupleks rustfritt stål eller Inconel optimal ytelse, mens kjemisk prosessering kan kreve Hastelloy eller andre spesiallegeringer.

Spørsmål: Hva er galvanisk korrosjon, og hvordan kan jeg forhindre det i kabelgjennomføringen min?

A: Galvanisk korrosjon oppstår når ulike metaller er elektrisk forbundet i en elektrolytt, noe som fører til akselerert korrosjon av det mer aktive metallet. For å forhindre dette må man bruke kompatible materialer (innenfor 0,25 V potensialforskjell), elektrisk isolering med ikke-ledende pakninger eller beskyttende belegg for å bryte den galvaniske kretsen.

Spørsmål: Hvor mye lenger vil riktig materialvalg forlenge kabelgjennomføringens levetid?

A: Riktig materialvalg kan forlenge levetiden med 10-50 ganger, avhengig av miljøet. For eksempel kan oppgradering fra karbonstål til superdupleks rustfritt stål i sjøvann øke levetiden fra 1-2 år til 25+ år, mens avanserte belegg kan gi ytterligere 5-20 ganger bedre levetid.

Spørsmål: Er overflatebehandlinger og belegg verdt merkostnaden for korrosjonsbeskyttelse?

A: Ja, overflatebehandlinger koster vanligvis 10-30% mer i utgangspunktet, men kan forlenge levetiden med 5-20 ganger, noe som gir utmerket avkastning på investeringen. Anodisert aluminium koster for eksempel 20% mer enn ubehandlet aluminium, men varer 10 ganger lenger i marine miljøer, noe som gir betydelige kostnadsbesparelser gjennom hele livssyklusen.

Spørsmål: Hvordan kan jeg kontrollere at kabelgjennomføringene mine vil motstå korrosjon i mitt spesifikke bruksområde?

A: Be om korrosjonstestdata som er spesifikke for ditt miljø, utfør pilotinstallasjoner for feltvalidering, spesifiser materialer med dokumenterte resultater i lignende bruksområder, og vurder akselerert korrosjonstesting (saltspray, syklisk testing) for å validere ytelsen før full utrulling.

-

Lær grunnleggende elektrokjemi, læren om kjemiske reaksjoner som får elektroner til å bevege seg. ↩

-

Lær om de viktigste bransjestandardene fra AMPP (tidligere NACE/SSPC) for riktig klargjøring av overflater før lakkering. ↩

-

Finn ut hvordan disse potensial/pH-diagrammene brukes til å forutsi den termodynamiske stabiliteten og korrosjonsatferden til metaller i vandige løsninger. ↩

-

Utforsk denne bruddmekanismen, der en kombinasjon av strekkpåkjenning og et korrosivt miljø fører til sprekkdannelser i utsatte materialer. ↩