Panelbyggere kaster bort tusenvis av timer på ineffektive installasjoner av kabelgjennomføringer. Trege prosesser ødelegger lønnsomheten og forsinker kundeleveranser.

Dette panelbyggingsverkstedet oppnådde 40% raskere installasjon av kabelgjennomføringer ved å implementere forhåndsdimensjonerte kabelgjennomføringssett, standardiserte momentprosedyrer og optimaliserte arbeidsområder - noe som reduserte arbeidskostnadene med $180 000 i året, samtidig som det eliminerte omarbeid.

Da Hassan ringte meg i fjor vår, var tavlebyggingen hans i ferd med å drukne i ineffektivitet. "Chuck, teknikerne mine bruker mer tid på å velge ut og montere kabelgjennomføringer enn på å kable selve panelene", klaget han.

Innholdsfortegnelse

- Hva kostet den opprinnelige installasjonsprosessen denne butikken?

- Hvilke konkrete endringer ga de største tidsbesparelsene?

- Hvordan forbedret standardisering både hastighet og kvalitet?

- Hva var de målbare resultatene etter seks måneders implementering?

Hva kostet den opprinnelige installasjonsprosessen denne butikken?

En forståelse av den grunnleggende ineffektiviteten avslører hvor de største forbedringene er mulige.

Den opprinnelige installasjonsprosessen for kabelgjennomføringer tok 12 minutter per kabelgjennomføring med 15% omarbeiding, noe som kostet dette panelverkstedet med 50 ansatte $280 000 årlig i arbeidskostnader, samtidig som det skapte forsinkelser i leveransene og kvalitetsproblemer.

Marerittet om ineffektivitet

Hassan's Electrical Systems LLC bygger tilpassede kontrollpaneler1 for industriell automasjon. Da jeg besøkte det 15 000 kvadratmeter store anlegget deres i Dubai, fikk jeg oppleve kaoset på nært hold.

Opprinnelig prosessoppdeling:

- Valg av kjertel: 3 minutter på å lete gjennom søppelkassene

- Verifisering av størrelse: 2 minutter med måling og kontroll

- Innsamling av verktøy: 1,5 minutter på å finne riktig verktøy

- Installasjon: 4 minutter faktisk monteringsarbeid

- Kvalitetskontroll: 1,5 minutters inspeksjon og testing

- Total tid: 12 minutter per kjertel

Skjulte tidstyver:

- Gå til lagerområder (150 meter tur/retur)

- Søker gjennom blandede lagerbeholdninger

- Måling av kabler flere ganger

- Bruk av feil verktøy og omstart

- Retting av installasjonsfeil

Matematikken bak galskapen

Hassans verksted installerte ca. 2000 kabelgjennomføringer hver måned på 40 aktive prosjekter.

Månedlig arbeidsanalyse:

- Totalt antall kjertler: 2 000 enheter

- Tid per kjertel: 12 minutter

- Totalt antall arbeidstimer: 400 timer

- Arbeidsrate: $35/time (inkludert overhead)

- Månedlig kostnad: $14,000

- Årlig kostnad: $168,000

Rework Impact:

- Omarbeidingshastighet: 15% (300 kjertler/måned)

- Ekstra tid: 8 minutter per omarbeiding

- Etterarbeidstimer: 40 timer/måned

- Kostnader for omarbeiding: $1,400/month ($16,800/year)

- Tid til kvalitetskontroll: 60 timer/måned ($25 200/år)

Totale årlige installasjonskostnader: $210 000

Ringvirkningene

Men den virkelige kostnaden var ikke bare arbeidskraft. Hassans ineffektivitet skapte flere problemer:

Kundepåvirkning:

- Forsinkelser i leveringen: 20% av prosjektene ble levert for sent

- Kvalitetsklager: 8% kundeavvisningsrate

- Kostnader for omarbeiding: $50 000 årlige garantikrav

- Tapt virksomhet: 3 kunder byttet leverandør

Medarbeiderpåvirkning:

- Frustrasjonsnivå: Høy turnover i monteringsteamet

- Overtidskostnader: 15% tilleggslønn for hastejobber

- Opplæringsbyrde: Konstant omskolering på grunn av turnover

- Problemer med moralen: Teknikerne følte seg uproduktive

"De beste teknikerne mine brukte mer tid på å lete etter deler enn på å bygge paneler", forteller Hassan. "Noe måtte endres."

Davids lignende kamp

Omtrent på samme tid sto Davids panelverksted i Tyskland overfor de samme utfordringene. Virksomheten med 30 ansatte mistet kontrakter til raskere konkurrenter.

Davids smertepunkter:

- Installasjonstid: 14 minutter per kjertel (dårligere enn Hassan!)

- Kaos i varelageret: 200+ forskjellige kjerteltyper på lager

- Ineffektivitet i verktøyet: Teknikere eide personlige verktøysett

- Kvalitetsproblemer: 22% omarbeidingshastighet på kabelinnganger

"Vi holdt på å drukne i vår egen kompleksitet", innrømmet David. "Hvert prosjekt brukte forskjellige kjerteltyper, og ingen kunne finne noe raskt."

Hvilke konkrete endringer ga de største tidsbesparelsene?

Små prosessforbedringer blir til store effektivitetsgevinster når de implementeres systematisk.

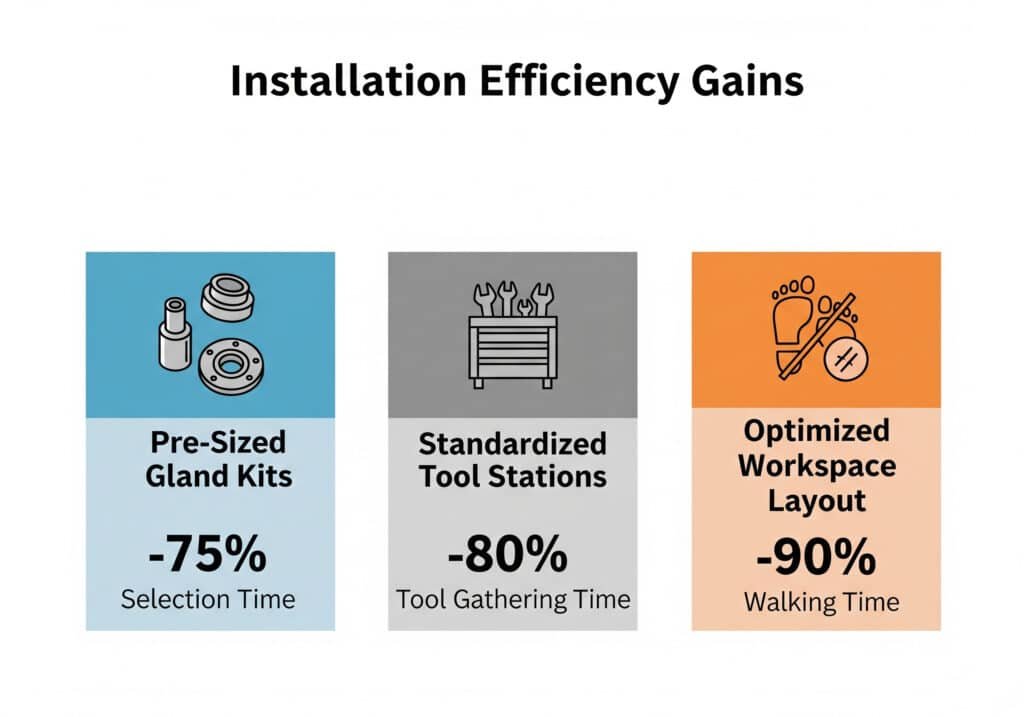

Forhåndsdimensjonerte pakningssett reduserte utvelgelsestiden med 75%, standardiserte verktøystasjoner reduserte tiden det tok å samle inn verktøy med 80%, og en optimalisert utforming av arbeidsområdet eliminerte 90% gangtid under installasjonen.

Endre #1: Kjertelsett i forhåndsstørrelse

Det største gjennombruddet kom da vi eliminerte beslutningsprosessen under installasjonen.

Kit-systemet:

- Kit A: M12-M16 nylonforskruninger (80% av applikasjoner)

- Kit B: M20-M25 messinggjennomføringer (15% av bruksområder)

- Kit C: M32+ forskruninger i rustfritt stål (5% av bruksområder)

- Spesialsett: Eksplosjonssikre og marine pakninger

Settenes innhold (eksempel - sett A):

- 20x M12 nylonforskruninger med tetninger

- 15x M16 nylonforskruninger med tetninger

- 10 x M20 nylonforskruninger med tetninger

- Sortiment av låsemuttere

- Installasjonsinstruksjoner

- Sjekkliste for kvalitet

Tidsbesparelser:

- Før: 3 minutter valg + 2 minutter verifisering = 5 minutter

- Etter: 30 sekunder valg av sett = 0,5 minutter

- Besparelser: 4,5 minutter per kjertel (37,5% av total tid)

Endring #2: Standardiserte verktøystasjoner

Vi eliminerte verktøyjakten helt og holdent.

Design av verktøystasjoner:

- Beliggenhet: Én per 4 arbeidsbenker (maks. 5 meters rekkevidde)

- Innhold: Alle verktøy som trengs for installasjon av kabelgjennomføringer

- Organisasjon: Skyggetavler med verktøykonturer

- Vedlikehold: Daglig kontroll og utskifting av verktøy

Standard verktøyliste:

- Kalibrert momentnøkkel (10-50 Nm)

- Verktøy for avisolering av kabler (flere størrelser)

- Gjengeskjærende gjengetapper og matriser

- Målekalipere

- Rengjøring av børster

- Dispenser for gjengetetningsmasse

Tidsbesparelser:

- Før: 1,5 minutter med innsamling av verktøy

- Etter: 0,3 minutter til nærliggende stasjon

- Besparelser: 1,2 minutter per kjertel (10% av total tid)

Endring #3: Optimalisert layout for arbeidsområdet

Vi la om hele produksjonsflyten for å minimere bevegelsene.

Layoutprinsipper:

- U-formede arbeidsbenker: Alt innen rekkevidde

- Delebeholdere med gravitasjonsmating: Automatisk påfylling

- Integrert kabelhåndtering: Ingen kabelfloker

- Stasjoner av høy kvalitet: Innebygd testutstyr

Optimalisering av arbeidsflyten:

- Sone for klargjøring av kabler: Skjære- og strippestasjon

- Område for kjertelmontering: Installasjonens arbeidsområde

- Punkt for kvalitetsverifisering: Testing og dokumentasjon

- Lagring av ferdigvarer: Klar for neste monteringstrinn

Tidsbesparelser:

- Før: 150 meter gange per 10 kjertler

- Etter20 meter gange per 10 kjertler

- Besparelser: 2 minutter per 10 kjertler (1,7% forbedring)

Endre #4: Forenklede installasjonsprosedyrer

Vi skapte idiotsikre prosedyrer som eliminerte tenketiden.

- Velg kabel: Mål diameteren med go/no-go-måler

- Velg kjertel: Bruk kabeldiameter for å velge fra settet

- Klargjør kabel: Strip til merket lengde (lasergravert linjal)

- Installer pakning: Følg momentrekkefølgekortet

- Test forsegling: Bruk standard trykktestprosedyre

Visuelle hjelpemidler:

- Fargekodede diagrammer over kabeldiameter

- Illustrasjoner av dreiemomentsekvens

- Eksempler på bestått/ikke bestått-inspeksjon

- Flytskjemaer for feilsøking

Tidsbesparelser:

- Før: 1,5 minutter til å tenke og sjekke

- Etter: 0,2 minutter etter prosedyren

- Besparelser: 1,3 minutter per kjertel (11% av total tid)

Hassans implementeringsresultater

Hassan innførte endringene trinnvis i løpet av tre måneder:

Fase 1 (måned 1): Verktøystasjoner

- Tidsreduksjon: 10% forbedring

- Kvalitetsforbedring: 5% færre feil

- Tilbakemeldinger fra ansatte: "Endelig verktøy der vi trenger dem!"

Fase 2 (måned 2): Sett i forhåndsstørrelse

- Tidsreduksjon: 35%-forbedring (kumulativ)

- Kvalitetsforbedring: 12% færre feil

- Varelagerets omløpshastighet: Forbedret fra 6x til 12x årlig

Fase 3 (måned 3): Optimalisering av layout

- Tidsreduksjon: Forbedring av 42% (endelig)

- Kvalitetsforbedring: 18% færre feil

- Medarbeidertilfredshet: Betydelig forbedret

Hvordan forbedret standardisering både hastighet og kvalitet?

Ved å eliminere variabilitet skapes forutsigbare, repeterbare prosesser som reduserer feil og samtidig øker hastigheten.

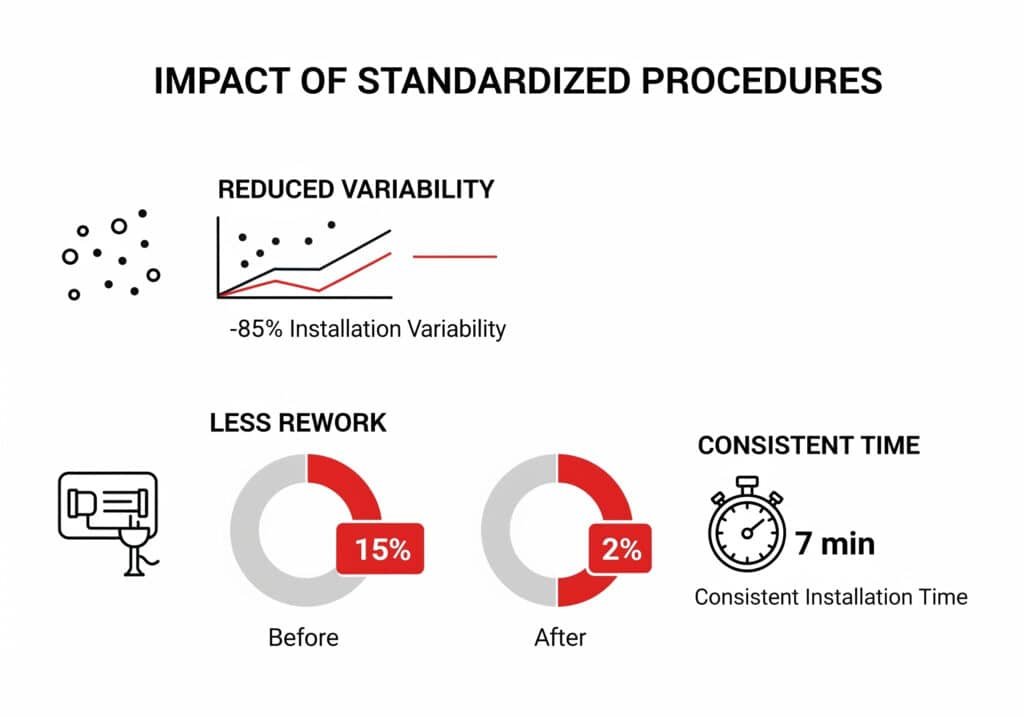

Standardiserte prosedyrer reduserte installasjonsvariasjonen med 85%, noe som reduserte omarbeid fra 15% til 2%, samtidig som teknikerne oppnådde en konsekvent installasjonstid på 7 minutter uavhengig av erfaringsnivå.

Kraften i standardisering av prosesser

Før standardiseringen hadde Hassan 12 forskjellige installasjonsmetoder (én per tekniker). Etter standardiseringen fulgte alle den samme velprøvde prosedyren.

Standardiseringselementer:

1. Standardisering av materialer

- Redusert fra mer enn 200 typer pakninger til 25 standardtyper

- Eliminert "spesialbestilte" pakninger for 90%-applikasjoner

- Standardisert på 3 leverandører i stedet for 12

- Opprettet godkjent leverandørliste3 med kvalitetsavtaler

2. Standardisering av verktøy

- Én momentnøkkelmodell for alle stasjoner

- Identiske verktøy for kabelstripping i hele verkstedet

- Standardisert måleutstyr (samme merke/modell)

- Tetningsmasse og rengjøringsmidler for vanlige gjenger

3. Standardisering av prosedyrer

- Skriftlige arbeidsinstruksjoner med bilder

- Standard momentsekvenser for hver pakningsstørrelse

- Konsekvente kvalitetskontrollpunkter

- Enhetlige krav til dokumentasjon

Målinger for kvalitetsforbedring

Før standardisering:

- Omarbeidingshastighet: 15% (300 kjertler/måned)

- Klager fra kunder: 8 per måned

- Garantikostnader: $4 200/måned

- Inspeksjonstid: 1,5 minutter per kjertel

Etter standardisering:

- Omarbeidingshastighet: 2% (40 kjertler/måned)

- Klager fra kunder: 1 per måned

- Garantikostnader: $600/måned

- Inspeksjonstid: 0,5 minutter per kjertel

Opplæringsakselerasjon

Standardisering forbedret opplæringen av nye teknikere dramatisk:

Sammenligning av treningstid:

| Ferdighetsnivå | Før (timer) | Etter (timer) | Forbedring |

|---|---|---|---|

| Grunnleggende installasjon | 16 | 4 | 75% raskere |

| Kvalitetsprosedyrer | 8 | 2 | 75% raskere |

| Feilsøking | 12 | 3 | 75% raskere |

| Total opplæring | 36 | 9 | 75% raskere |

Opplæringseffektivitet:

- Produktivitet for nye teknikere: Nådde 90%-effektivitet på 2 uker vs. 8 uker

- Feilprosent: Nye teknikere oppnådde <5% feilprosent umiddelbart

- Tillitsnivåer: Høyere jobbtilfredshet og bedre evne til å beholde jobben

Davids standardiseringsreise

David gjennomførte en lignende standardisering med enda mer dramatiske resultater:

Hans tilnærming:

- Kjerteltyper: Redusert fra 200 til 15 standardtyper

- Leverandører: Konsolidert fra 8 til 2 foretrukne leverandører

- Prosedyrer: Utarbeidet visuelle arbeidsinstruksjoner på tysk og engelsk

- Opplæring: Obligatorisk sertifiseringsprogram for alle teknikere

Davids resultater:

- Installasjonstid: Redusert fra 14 til 6,5 minutter (forbedring av 54%)

- Omarbeidingshastighet: Falt fra 22% til 1,5%

- Kundetilfredshet: Økt fra 78% til 96%

- Gjennomtrekk av ansatte: Redusert fra 25% til 8% årlig

"Standardiseringen forvandlet hele virksomheten vår", forteller David. "Vi gikk fra kaos til urverkspresisjon på fire måneder."

Den sammensatte effekten

Standardiseringen skapte uventede tilleggsfordeler:

Lagerstyring:

- Lagernivåer: Redusert med 60%, samtidig som tilgjengeligheten er forbedret

- Ukurant varelager: Eliminerte $45 000 i ubenyttet lagerbeholdning

- Leverandørforhold: Sterkere partnerskap med færre leverandører

- Kjøpekraft: Bedre prising gjennom volumkonsolidering

Vedlikeholdseffektivitet:

- Vedlikehold av verktøy: Forenklet med identisk utstyr

- Reservedeler: Redusert kompleksitet og lagerbeholdning

- Kalibrering: Strømlinjeformet med standardutstyr

- Utskifting: Raskere innkjøp av identiske verktøy

Hva var de målbare resultatene etter seks måneders implementering?

Resultater fra den virkelige verden viser verdien av systematiske prosessforbedringer i driften av panelbygg.

Etter seks måneder oppnådde Hassans verksted en gjennomsnittlig installasjonstid på 7,2 minutter (en forbedring på 40%), en omarbeidingsgrad på 2% (en forbedring på 87%) og en årlig arbeidsbesparelse på $180 000, samtidig som kundetilfredsheten økte til 94%.

Hassans 6-måneders resultatrapport

Resultater for installasjonstid:

| Metrisk | Før | Etter | Forbedring |

|---|---|---|---|

| Gjennomsnittlig tid per kjertel | 12,0 min | 7,2 min | 40% raskere |

| Raskeste tekniker | 9,5 min | 6,8 min | 28% raskere |

| Den tregeste teknikeren | 16,2 min | 8,1 min | 50% raskere |

| Variasjon i tid (std. dev) | 3,2 min | 0,7 min | 78% mer konsekvent |

Kvalitetsforbedringer:

| Kvalitetsmåling | Før | Etter | Forbedring |

|---|---|---|---|

| Omarbeidingshastighet | 15% | 2% | 87% reduksjon |

| Klager fra kunder | 8/måned | 1/måned | 87% reduksjon |

| Garantikostnader | $4 200/måned | $600/måned | 86% reduksjon |

| Utbytte ved første passering4 | 85% | 98% | 15% forbedring |

Økonomiske konsekvenser:

Besparelser i lønnskostnader:

- Månedlig installasjon av gland: 2 000 enheter

- Tidsbesparelser per kjertel: 4,8 minutter

- Total månedlig besparelse: 160 timer

- Arbeidsrate: $35/time

- Månedlige besparelser: $5,600

- Årlige besparelser: $67,200

Besparelser ved redusert omarbeiding:

- Reduksjon av omarbeiding: 260 kjertler/måned (15% til 2%)

- Tid per omarbeiding: 8 minutter

- Månedlige tidsbesparelser: 35 timer

- Månedlige besparelser: $1,225

- Årlige besparelser: $14,700

Besparelser på kvalitetskostnader:

- Reduksjon av garantikostnader: $3 600/måned

- Årlige garantibesparelser: $43,200

- Redusert inspeksjonstid: 33 timer/måned

- Årlig inspeksjonsbesparelse: $13,860

Totale årlige besparelser: $138 960

Produktivitetsmultiplikatoreffekter

Forbedringene skapte positive tilbakekoblingssløyfer:

Medarbeidernes engasjement:

- Tilfredshet i jobben: Økt fra 6,2/10 til 8,7/10

- Omsetningshastighet: Redusert fra 18% til 6% årlig

- Opplæringskostnader: Redusert med $25 000/år

- Overtid: Redusert fra 15% til 5% av totalt antall timer

Kundepåvirkning:

- Levering i tide: Forbedret fra 80% til 96%

- Kundetilfredshet: Økt fra 82% til 94%

- Gjentatte forretninger: Økt med 35%

- Anskaffelse av nye kunder: 8 nye kontoer på 6 måneder

Konkurransefortrinn:

- Tilbudsgjennomgang: Redusert fra 5 dager til 2 dager

- Produksjonskapasitet: Økt 25% uten å øke bemanningen

- Fortjenestemarginer: Forbedret med 12% på grunn av effektivitetsgevinster

- Markedsandel: Vant tre store konkurrenters kontoer

Davids parallelle suksess

Davids tyske operasjon oppnådde lignende resultater:

Davids 6-månedersstatistikk:

- Installasjonstid: 14 minutter → 6,5 minutter (forbedring av 54%)

- Omarbeidingshastighet: 22% → 1,5% (forbedring på 93%)

- Årlige besparelser: €195,000 ($210,000)

- Opprettholdelse av kunder: Forbedret fra 75% til 92%

"Disse resultatene overgikk våre villeste forventninger", sier David. "Vi er nå den raskeste panelbyggeren i regionen vår, og kundene legger merke til det."

Hassans ROI-beregning

Investering i implementering:

- Verktøystasjoner: $15 000 (5 stasjoner × $3 000)

- Endring av layout: $25 000 (rekonfigurering av arbeidsbenk)

- Opplæringsprogram: $8 000 (prosedyreutvikling + opplæringstid)

- Omorganisering av varelageret: $5,000 (oppsett av sett + merking)

- Totale investeringer: $53,000

Årlige fordeler:

- Arbeidskraftbesparelser: $67,200

- Reduksjon av omarbeiding: $14,700

- Kvalitetsforbedringer: $57,060

- Produktivitetsgevinster: $45 000 (økt kapasitet)

- Totale årlige fordeler: $183,960

ROI-beregning:

- Tilbakebetalingstid5: 3,5 måneder

- Årlig avkastning: 347%

- 3-årig nåverdi: $498,880

"Dette var den beste investeringen vi noen gang har gjort", konkluderer Hassan. "Forbedringene betalte seg selv på mindre enn fire måneder, og vi ser fortsatt at fordelene forsterker seg hver måned." 😉.

Konklusjon

Denne casestudien viser at systematiske prosessforbedringer i forbindelse med installasjon av kabelgjennomføringer gir målbare resultater som forvandler driften av tavlebygg.

Vanlige spørsmål om effektivitet ved installasjon i tavleverksted

Spørsmål: Hvor lang tid tar det å gjennomføre disse effektivitetsforbedringene?

A: Full implementering tar 3-4 måneder med trinnvis utrulling. Verktøystasjoner kan implementeres på 2 uker, sett med forhåndsdefinerte størrelser på 4 uker og layoutoptimalisering på 8-12 uker for maksimal effektivitet.

Spørsmål: Hva er minimumsstørrelsen på en butikk der disse forbedringene gir mening?

A: Alle verksteder som installerer mer enn 500 kabelgjennomføringer hver måned, vil oppleve positiv avkastning. Mindre verksteder kan begynne med å standardisere verktøy og prosedyrer, og deretter legge til andre forbedringer etter hvert som volumet øker.

Spørsmål: Hvordan håndterer dere spesielle kundekrav som ikke passer inn i standardsettene?

A: Oppretthold et "spesialprosjekt"-sett med mindre vanlige kjerteltyper. Følg med på bruken for å finne ut hvilke artikler som bør flyttes til standardsett. 90%-standardisering med 10%-fleksibilitet fungerer godt.

Spørsmål: Hvilken opplæring kreves for at teknikerne skal kunne ta i bruk disse nye prosedyrene?

A: Planlegg 8 timers opplæring per tekniker: 2 timer i klasserommet, 4 timer praktisk øvelse, 2 timer overvåket installasjon. Sørg for hurtigreferansekort og visuelle hjelpemidler ved hver arbeidsstasjon.

Spørsmål: Hvordan opprettholder du kontinuiteten når du jobber flere skift?

A: Implementere sjekklister for skiftoverlevering, standardisere prosedyrer for verktøykalibrering og utpeke kvalitetsansvarlige for hvert skift. Regelmessige revisjoner sikrer at prosedyrene følges konsekvent på alle skift.

-

Lær mer om funksjonen og utformingen av tilpassede kontrollpaneler som brukes i industrielle automasjonssystemer. ↩

-

Finn ut hva som er beste praksis for å lage og implementere effektive standardprosedyrer (SOP-er) for produksjonsprosesser. ↩

-

Forstå hensikten med og fordelene ved å bruke en godkjent leverandørliste (AVL) i leverandørkjeden og kvalitetsstyring. ↩

-

Lær hvordan du beregner First Pass Yield (FPY), et viktig nøkkeltall for å måle produksjonskvalitet og effektivitet. ↩

-

Utforsk formelen og metoden for å beregne tilbakebetalingsperioden for å evaluere lønnsomheten av en kapitalinvestering. ↩