Innledning

Standard kabelgjennomføringer svikter katastrofalt ved 150 °C, og blir til smeltede plastkatastrofer som kan stanse hele produksjonslinjer og koste millioner i nedetid. Likevel er det vanlig at industrielle bruksområder krever kabelforbindelser som tåler temperaturer på over 300 °C - fra stålverk og glassovner til petrokjemiske raffinerier og kraftproduksjonsanlegg. Feil valg av kabelgjennomføringer betyr ikke bare at utstyret svikter, det betyr også sikkerhetsrisiko, produksjonsstans og nødreparasjoner i farlige miljøer.

Høytemperatur-kabelgjennomføringer for ekstreme industrielle bruksområder krever spesialmaterialer som PEEK, PTFE eller rustfritt stål av høy kvalitet, temperaturklassifiseringer fra 200 °C til 500 °C+, riktig styring av termisk ekspansjon og flammebestandige sertifiseringer for å sikre pålitelig ytelse i ovner, raffinerier, romfart og andre krevende miljøer der standardgjennomføringer ville svikte i løpet av få timer.

I forrige måned så Hassan, driftssjef ved et petrokjemisk raffineri i Saudi-Arabia, hjelpeløst på at 47 standard nylonkabelgjennomføringer smeltet under en prosessforstyrrelse som førte til at omgivelsestemperaturen steg til 280 °C. Kabelbruddene som oppstod, utløste en nødstopp som kostet $2,3 millioner kroner i tapt produksjon og krevde en farlig reparasjonsoperasjon med varmt arbeid. Denne omfattende veiledningen sikrer at du velger de riktige høytemperaturforskruningene før katastrofen inntreffer.

Innholdsfortegnelse

- Hvilke temperaturområder definerer bruksområder for kabelgjennomføringer med høy temperatur?

- Hvilke materialer tåler ekstrem industriell varme?

- Hvordan velger du pakninger for spesifikke bruksområder med høy temperatur?

- Hva er de viktigste installasjons- og vedlikeholdshensynene?

- Hvilke sertifiseringer og standarder gjelder for høytemperaturgjennomføringer?

- Vanlige spørsmål om kabelgjennomføringer for høy temperatur

Hvilke temperaturområder definerer bruksområder for kabelgjennomføringer med høy temperatur?

Å forstå temperaturklassifiseringer er ikke bare akademisk - det er forskjellen mellom pålitelig drift og katastrofal svikt i ekstreme industrimiljøer.

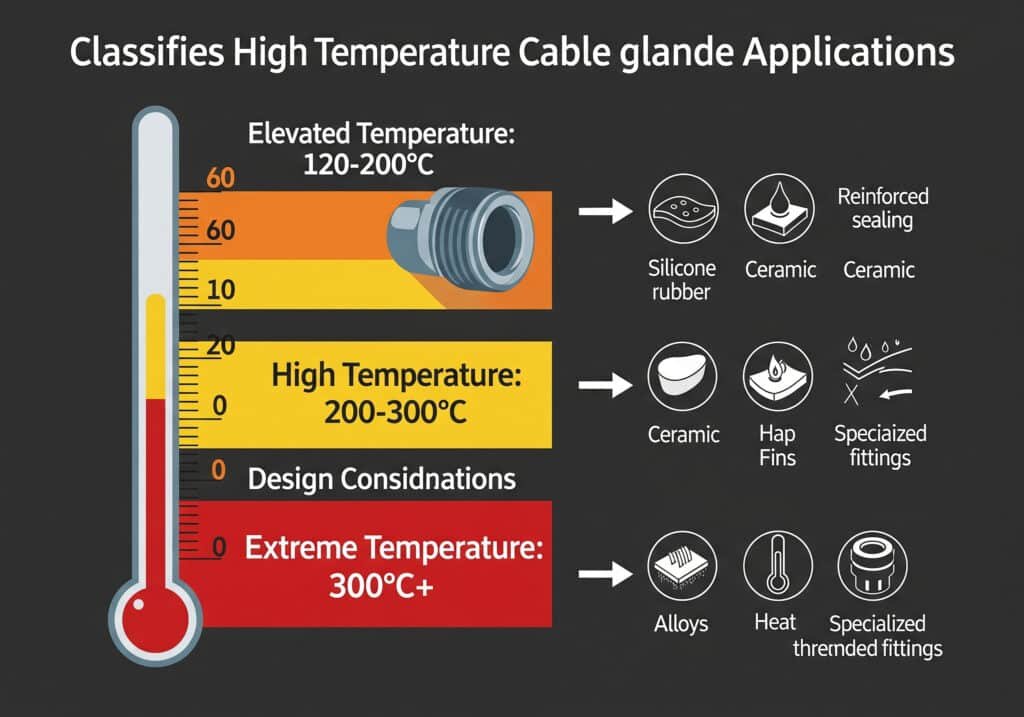

Høytemperatur kabelgjennomføringer klassifiseres i områder med forhøyet temperatur (120-200 °C), høy temperatur (200-300 °C) og ekstrem temperatur (300 °C+), som alle krever spesifikke materialvalg, designhensyn og sertifiseringsstandarder basert på kontinuerlige driftsforhold i stedet for kortvarige temperaturtopper.

System for temperaturklassifisering

Bruksområder med høye temperaturer (120-200 °C):

- Typiske miljøer: Motorkontrollsentre, transformatorrom, industriovner

- Varighet: Kontinuerlig drift i årevis

- Materialalternativer: Høytemperatur nylon, messing med EPDM-tetninger

- Vanlige feil: Standard nylon blir sprøtt, PVC-kabler brytes ned

- Eksempler fra bransjen: Næringsmiddelindustri, bilproduksjon, HVAC-systemer

Bruksområder med høy temperatur (200-300 °C):

- Typiske miljøer: Stålverk, glassovner, kjemiske reaktorer

- Varighet: Kontinuerlig eksponering med termisk sykling

- Materielle krav: Rustfritt stål, PEEK, PTFE-tetning

- Kritiske faktorer: Termisk ekspansjon, oksidasjonsbestandighet

- Eksempler fra bransjen: Primærmetall, glassproduksjon, kjemisk prosessering

Bruksområder med ekstreme temperaturer (300 °C+):

- Typiske miljøer: Overvåking av ovner, romfartsmotorer, kjernefysiske anlegg

- Varighet: Intermitterende til kontinuerlig, avhengig av bruksområde

- Materielle krav: Spesialiserte legeringer, keramiske komponenter

- Designutfordringer: Termisk sjokk, materialkompatibilitet

- Eksempler fra bransjen: Luft- og romfart, kjernekraft, spesialmetallurgi

Temperaturutfordringer i den virkelige verden

Hassans raffineri i Saudi-Arabia har flere temperatursoner som utfordrer standard valg av kabelgjennomføringer:

Kartlegging av raffineriets temperatur:

- Kontrollromsmiljø: 25-45 °C (standard kjertler er akseptable)

- Prosessenhetsområder: 80-150 °C (kjertler med forhøyet temperatur kreves)

- Ovnens nærhetssoner: 200-350 °C (spesialiserte kjertler for høy temperatur)

- Nødblussystemer: 400-600 °C (keramisk fôrede pakninger for ekstreme temperaturer)

- Enheter for katalysatorregenerering: 500-700 °C (spesialutviklede løsninger)

Påvirkning av temperatursykling:

Industrimiljøer holder sjelden konstante temperaturer. Daglig og sesongmessig sykling skaper ekstra påkjenninger:

| Søknad | Daglig rekkevidde | Sesongbasert utvalg | Sykling Frekvens |

|---|---|---|---|

| Ovn for stålverk | 300-500°C | 250-550°C | 3-5 sykluser/dag |

| Annealing av glass | 400-600°C | 350-650°C | 2-3 sykluser/dag |

| Kjemisk reaktor | 180-280°C | 150-300°C | 1-2 sykluser/dag |

| Kraftverksturbin | 200-400°C | 180-420°C | 1 syklus/dag |

Hensyn til måling og overvåking

Nøyaktig temperaturvurdering:

Mange installasjoner mislykkes fordi ingeniørene undervurderer de faktiske driftstemperaturene:

- Omgivelsestemperatur vs. overflatetemperatur: Kabelgjennomføringer kan oppleve 50-100 °C høyere temperatur enn omgivelsene

- Strålevarme1 effekter: Nærhet til varme overflater øker kjerteltemperaturen betydelig

- Termisk brobygging: Metallrør kan lede varme fra varme soner til kjertelplasser

- Isolasjonseffektivitet: Dårlig isolasjon gjør at varmen vandrer til "kjøligere" områder

Hos Bepto tilbyr vi temperaturovervåkingstjenester for kritiske installasjoner, der vi bruker termiske bilder og datalogging for å verifisere de faktiske driftsforholdene før vi anbefaler kjertelspesifikasjoner. Denne tilnærmingen forhindret Hassans raffineri fra å gjenta den kostbare feilen.

Hvilke materialer tåler ekstrem industriell varme?

Materialvalget avgjør om kabelgjennomføringene beskytter installasjonen eller blir det svakeste leddet i ekstreme temperaturmiljøer.

Høytemperaturmaterialer for kabelgjennomføringer omfatter teknisk plast (PEEK, PPS, PTFE) for bruk ved 200-300 °C, legeringer av rustfritt stål (316L, Inconel, Hastelloy) for bruk ved 300-500 °C, og spesialisert keramikk eller ildfaste metaller for ekstreme bruksområder over 500 °C, hver med sine spesifikke fordeler og begrensninger.

Tekniske plastløsninger

PEEK (polyeteretereterketon)2:

- Temperaturområde: Kontinuerlig drift til 250 °C, intermitterende drift til 300 °C

- Fordeler: Utmerket kjemisk resistens, dimensjonsstabilitet, lav vekt

- Begrensninger: Høyere kostnad enn standardmaterialer, begrensede fargevalg

- Bruksområder: Kjemisk prosessering, romfart, produksjon av medisinsk utstyr

PPS (polyfenylensulfid):

- Temperaturområde: Kontinuerlig drift til 220 °C, kortvarig til 260 °C

- Fordeler: God kjemisk resistens, flammehemmende, kostnadseffektiv

- Begrensninger: Skjør ved lave temperaturer, begrenset slagfasthet

- Bruksområder: Bilelektronikk, industrielle kontroller, pumpehus

PTFE (polytetrafluoretylen):

- Temperaturområde: Kontinuerlig drift til 260 °C, intermitterende drift til 300 °C

- Fordeler: Enestående kjemisk inertitet, non-stick-egenskaper

- Begrensninger: Mykt materiale, krever forsiktig installasjon, dyrt

- Bruksområder: Kjemisk prosessering, næringsmiddelindustri, farmasøytisk produksjon

Valg av metalliske materialer

316L rustfritt stål:

- Temperaturområde: Kontinuerlig drift opp til 400 °C i ikke-oksiderende miljøer

- Fordeler: Utmerket korrosjonsbestandighet, god styrke, lett tilgjengelig

- Begrensninger: Arbeidsherding, potensiell kloridspenningskorrosjon

- Bruksområder: Næringsmiddelproduksjon, marine miljøer, generell kjemisk service

- Temperaturområde: Kontinuerlig drift til 650 °C, intermitterende drift til 800 °C

- Fordeler: Overlegen styrke ved høye temperaturer, oksidasjonsbestandighet

- Begrensninger: Dyrt, vanskelig å bearbeide, begrenset tilgjengelighet

- Bruksområder: Flymotorer, atomreaktorer, avansert kjemisk prosessering

Hastelloy C-276:

- Temperaturområde: Kontinuerlig drift opp til 675 °C i spesifikke miljøer

- Fordeler: Enestående korrosjonsbestandighet, termisk stabilitet

- Begrensninger: Svært kostbare, spesialiserte sveisekrav

- Bruksområder: Kjemisk prosessering, forurensningskontroll, behandling av atomavfall

Sammenligning av materialytelse

Marcus, sjefingeniør ved et stålverk i Tyskland, lærte seg viktigheten av riktig materialvalg etter å ha opplevd flere feil på kjertler:

Analyse av bruksområder for stålverk:

- Første valg: Standard messinggjennomføringer med EPDM-tetninger

- Driftsforhold: 280 °C kontinuerlig, 350 °C topper, kalkholdig atmosfære

- Feilmodus: Oksidasjon av messing, nedbrytning av tetninger, skade på kabelkappe

- Løsning: 316L rustfritt stål med PTFE-tetninger og varmeskjold

Ytelsesresultater etter oppgradering:

| Parameter | Messing/EPDM | 316L/PTFE | Forbedring |

|---|---|---|---|

| Levetid | 3-6 måneder | 24+ måneder | 400-800% |

| Feilrate | 15% årlig | <2% årlig | 87% reduksjon |

| Vedlikeholdskostnader | 12 000 euro/år | 2 800 euro/år | 77% besparelser |

| Nedetidstimer | 48 timer/år | 6 timer/år | 87% reduksjon |

Vurderinger av tetningssystemet

Tetningsmaterialer for høy temperatur:

Viton (FKM) Fluorelastomer:

- Temperaturområde: -20 °C til +200 °C kontinuerlig

- Kjemisk kompatibilitet: Utmerket med de fleste industrikjemikalier

- Bruksområder: Generell industri, bilindustri, romfart

EPDM (etylenpropylendienmonomer):

- Temperaturområde: -40 °C til +150 °C kontinuerlig

- Fordeler: God ozonbestandighet, god evne til å bruke damp

- Begrensninger: Dårlig motstandsdyktighet mot petroleumsprodukter

Silikongummi:

- Temperaturområde: -60 °C til +200 °C kontinuerlig, kortvarig eksponering til 250 °C

- Fordeler: Utmerket fleksibilitet, FDA-godkjente kvaliteter tilgjengelig

- Begrensninger: Dårlig rivestyrke, begrenset kjemisk kompatibilitet

PTFE-pakninger:

- Temperaturområde: -200 °C til +260 °C kontinuerlig

- Fordeler: Universell kjemisk kompatibilitet, ikke-forurensende

- Begrensninger: Kald strømning4 under belastning, krever riktig boltemoment

Hos Bepto har vi omfattende databaser over materialkompatibilitet, og vi kan tilby tilpassede materialkombinasjoner for spesifikke bruksområder. Vårt ingeniørteam jobber direkte med kunder som Marcus for å optimalisere materialvalg basert på faktiske driftsforhold i stedet for teoretiske spesifikasjoner. 😉.

Hvordan velger du pakninger for spesifikke bruksområder med høy temperatur?

Valg av kabelgjennomføringer for høye temperaturer krever matchende materialegenskaper, termiske egenskaper og miljøforhold for å sikre langsiktig pålitelighet i ekstreme industrimiljøer.

Valg av kabelgjennomføringer for høye temperaturer innebærer å analysere kontinuerlig driftstemperatur, termiske syklingsmønstre, kjemisk eksponering, mekaniske påkjenninger og sertifiseringskrav for å finne passende materialer, tetningssystemer og designfunksjoner for spesifikke industrielle bruksområder, samtidig som man tar hensyn til kostnadseffektivitet og vedlikeholdskrav.

Søknadsspesifikke utvelgelseskriterier

Stål- og metallindustrien:

Hassans erfaring med petrokjemiske applikasjoner kan overføres til stålindustriens behov:

- Primære bekymringer: Skjelldannelse, termisk sjokk, mekanisk vibrasjon

- Temperaturprofiler: 200-400 °C kontinuerlig med topper på over 500 °C

- Miljøfaktorer: Damp, kalkpartikler, reduserende atmosfærer

- Anbefalte materialer: 316L rustfritt stål med keramisk fiberisolasjon

- Spesielle funksjoner: Forlengede gjenger for tykke ildfaste vegger

Produksjon av glass:

- Primære bekymringer: Eksponering for alkalidamp, termisk sykling, strålevarme

- Temperaturprofiler: 300-600 °C kontinuerlig drift

- Miljøfaktorer: Natrium-/kaliumdamp, termisk sjokk

- Anbefalte materialer: Inconel 625 med PTFE-tetninger

- Spesielle funksjoner: Varmeskjold og termiske barrierer

Kjemisk prosessering:

- Primære bekymringer: Kjemisk kompatibilitet, trykksykling, sikkerhet

- Temperaturprofiler: 150-350 °C avhengig av prosess

- Miljøfaktorer: Etsende kjemikalier, trykkvariasjoner

- Anbefalte materialer: Hastelloy eller 316L med Viton-tetninger

- Spesielle funksjoner: Eksplosjonssikre sertifiseringer, avløpsbestemmelser

Strategier for varmestyring

Design av varmeskjold:

Effektiv varmeskjerming kan redusere kjertelens driftstemperatur med 100-200 °C:

Skjoldtyper og effektivitet:

| Skjoldtype | Temperaturreduksjon | Installasjonens kompleksitet | Kostnadsfaktor |

|---|---|---|---|

| Reflekterende folie | 50-80°C | Enkelt | 1.2x |

| Keramisk fiber | 100-150°C | Moderat | 1.8x |

| Ildfast teglstein | 150-250°C | Kompleks | 3.5x |

| Aktiv kjøling | 200-400°C | Svært kompleks | 8-12x |

Styring av termisk ekspansjon:

Marcus' stålverksinstallasjon krevde at man tok nøye hensyn til termisk ekspansjon:

- Utvidelse av kjertelkroppen: 316L utvider seg ~18 mm/meter ved 300 °C

- Utvidelse av panelet: Stålpaneler ekspanderer med en annen hastighet enn pakninger

- Kabelutvidelse: XLPE-kabler utvider seg betydelig med temperaturen

- Løsning: Fleksible rørtilkoblinger og ekspansjonsfuger

Vurdering av miljøkompatibilitet

Kjemisk eksponeringsanalyse:

Ulike bransjer byr på unike kjemiske utfordringer:

Petrokjemiske miljøer (Hassans applikasjon):

- Hydrokarboner: Krever fluorelastomertetninger, unngå standard gummipakninger

- H2S-eksponering: Krever sulfidresistente legeringer som 316L eller Inconel

- Kaustisk rengjøring: Periodisk NaOH-eksponering krever alkalibestandige materialer

- Dampservice: Damp med høy temperatur krever spesifikke tetningsmaterialer

Bruksområder for kraftproduksjon:

- Kullfyrte kraftverk: Slitasje av flyveaske, SO2-eksponering, termisk sykling

- Naturgassanlegg: Høye temperaturer, trykksykluser, fuktighet

- Kjernefysiske anlegg: Strålingseksponering, streng sporbarhet av materialer

- Fornybar energi: UV-eksponering, temperatursvingninger, vibrasjoner

Rammeverk for kost-nytte-analyse

Beregning av totale eierkostnader:

Høytemperaturgjennomføringer koster 3-10 ganger mer enn standardgjennomføringer, men totalkostnadsanalysen favoriserer ofte førsteklasses materialer:

Kostnadskomponenter:

- Opprinnelig kjertelkostnad: $50-500 per pakning avhengig av materiale/størrelse

- Installasjonsarbeid: $100-300 per pakning for spesialinstallasjon

- Vedlikeholdsfrekvens: Standard kjertler kan kreve årlig utskifting

- Kostnader for nedetid: $10 000-100 000 per time for større industriprosesser

- Sikkerhetshendelser: Potensielle millioner i erstatningsansvar og regulatoriske kostnader

Marcus' analyse av avkastningen på stålverket:

- Premium kjertelkostnad: 180 euro mot 25 euro for standard (7,2x multiplikator)

- Forbedring av levetiden: 24 måneder vs. 4 måneder (6 ganger forbedring)

- Besparelser på vedlikeholdsarbeid: 8 000 euro årlig

- Reduksjon av nedetid: 42 timer årlig @ 15 000 euro/time = 630 000 euro

- Totale årlige besparelser: 638 000 euro for en ekstra investering på 4 500 euro i kjertler

- ROI: 14 200% avkastning på investeringen

Bepto tilbyr omfattende applikasjonsanalyser og totalkostnadsmodellering for å hjelpe kundene med å ta informerte beslutninger. Vårt tekniske team kan besøke anlegget ditt for å vurdere de faktiske driftsforholdene og anbefale optimaliserte løsninger som balanserer ytelse og kostnadseffektivitet.

Hva er de viktigste installasjons- og vedlikeholdshensynene?

Riktig installasjon og vedlikehold av kabelgjennomføringer for høye temperaturer krever spesialiserte teknikker, verktøy og prosedyrer som skiller seg vesentlig fra standard praksis for kabelgjennomføringer.

Installasjon av kabelgjennomføringer med høy temperatur krever forvarming, termisk ekspansjon, spesielle momentspesifikasjoner, valg av varmebestandige kabler, riktig isolasjonsteknikk og planlagte vedlikeholdsprotokoller for å forhindre for tidlig svikt og sikre langsiktig pålitelighet i ekstreme miljøer.

Forberedelser før installasjon

Kartlegging og vurdering av temperatur:

Før du installerer høytemperaturgjennomføringer, må du foreta grundige temperaturundersøkelser:

- Undersøkelser med termiske bilder: Identifiser faktiske kontra antatte temperaturer

- Datalogging: Overvåk temperaturvariasjoner over hele driftssykluser

- Analyse av varmekilder: Identifiser primære og sekundære varmekilder

- Luftstrømningsmønstre: Forstå hvordan ventilasjon påvirker lokale temperaturer

Kompatibilitet for kabelvalg:

Høytemperaturgjennomføringer er bare så gode som kablene de avslutter:

Kabelens temperaturklassifisering:

| Kabeltype | Kontinuerlig vurdering | Toppvurdering | Typiske bruksområder |

|---|---|---|---|

| XLPE | 90°C | 130°C | Standard industri |

| EPR | 105°C | 140°C | Motortilkoblinger |

| Silikongummi | 180°C | 200°C | Industriell høytemperatur |

| PTFE | 260°C | 300°C | Ekstreme bruksområder |

| Mineralsk isolert | 250°C+ | 1000°C+ | Overlevelseskretser for brann |

Prosedyrer for installasjon

Beregninger av termisk ekspansjon:

Marcus' stålverksteam lærte seg å beregne og ta hensyn til termisk ekspansjon:

Utvidelsesformel: ΔL = α × L₀ × ΔT

- α: Varmeutvidelseskoeffisient (materialspesifikk)

- L₀: Opprinnelig lengde ved referansetemperatur

- ΔT: Temperaturendring fra referanse

Praktisk eksempel:

- Kjertel i 316L rustfritt stål: α = 18 × 10-⁶ / °C

- Kjertellengde: 60 mm

- Temperaturstigning: 250 °C (20 °C til 270 °C)

- Utvidelse: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Spesifikasjoner for monteringsmoment:

Bruksområder med høy temperatur krever endrede momentverdier:

| Kjertelstørrelse | Standard dreiemoment | Dreiemoment ved høy temperatur | Årsak |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Termisk ekspansjon |

| M25 | 25-30 Nm | 20-25 Nm | Oppmykning av materialet |

| M32 | 35-40 Nm | 28-35 Nm | Tetningskompresjon |

| M40 | 45-50 Nm | 38-45 Nm | Stressavlastning |

Vedlikeholdsprotokoller

Krav til planlagte inspeksjoner:

Høytemperaturgjennomføringer krever hyppigere inspeksjon enn standardapplikasjoner:

Tidsplan for inspeksjon:

- Første gang: 30 dager etter installasjon

- Vanlig: Hver 90. dag det første året

- Løpende: Hver 180. dag etter det første året

- Nødsituasjon: Etter enhver temperaturutslag >110% av design

Sjekkliste for inspeksjon:

- Visuell inspeksjon for å se etter sprekker, misfarging eller deformasjon

- Verifisering av dreiemoment på tilgjengelige tilkoblinger

- Isolasjonsmotstandstesting av terminerte kabler

- Termisk bildebehandling for å identifisere varme punkter

- Dokumentasjon av eventuelle endringer eller avvik

Indikatorer for forebyggende vedlikehold:

Hassans raffineri overvåker nå flere nøkkelindikatorer:

- Utviklingen i overflatetemperaturen: Gradvis økning indikerer nedbrytning av tetningen

- Nedgang i isolasjonsmotstand: Tidlig varsling av fuktinntrengning

- Vibrasjonsendringer: Kan indikere løse forbindelser eller monteringsproblemer

- Visuelle endringer i utseendet: Misfarging, sprekker eller overflateoksidasjon

Feilsøking av vanlige problemer

For tidlig forseglingssvikt:

- Symptomer: Fuktinntrengning, redusert isolasjonsmotstand

- Årsaker: Feil materialvalg, overdreining, termisk sykling

- Løsninger: Oppgrader tetningsmateriale, juster dreiemoment, legg til termiske barrierer

Sprekkdannelser i kjertelkroppen:

- Symptomer: Synlige sprekker, spesielt rundt tråder

- Årsaker: Termisk sjokk, materialinkompatibilitet, overbelastning

- Løsninger: Materialoppgradering, stressavlastning, termiske gradienter

Nedbrytning av kabelkappen:

- Symptomer: Skjør eller myk kabelkappe ved grensesnittet til kabelgjennomføringen

- Årsaker: Temperaturklassifisering overskredet, kjemisk inkompatibilitet

- Løsninger: Kabeloppgradering, varmeskjerming, kjemisk barriere

Trådgaloppering:

- Symptomer: Vanskeligheter med å fjerne eller installere kjertler

- Årsaker: Ulike metaller, høye temperaturer, utilstrekkelig smøring

- Løsninger: Anti-gripeforbindelser, materialkompatibilitet, riktig dreiemoment

Bepto tilbyr omfattende opplæring i installasjon og vedlikeholdsstøtte for bruksområder med høye temperaturer. Vårt feltserviceteam kan bistå med førstegangsinstallasjoner og gi løpende teknisk støtte for å sikre optimal ytelse gjennom hele kjertelens levetid.

Hvilke sertifiseringer og standarder gjelder for høytemperaturgjennomføringer?

Forståelse av sertifiseringskravene for kabelgjennomføringer for høye temperaturer sikrer samsvar med sikkerhetsforskrifter og ytelsesstandarder på tvers av ulike bransjer og geografiske regioner.

Sertifiseringer for høytemperaturkabelgjennomføringer omfatter UL-godkjenning for det nordamerikanske markedet, ATEX/IECEx for eksplosjonsfarlige atmosfærer, marine sertifiseringer for bruk til havs, kjernekraftkvalifikasjoner for kraftverk og bransjespesifikke standarder som NEMA, IP-klassifiseringer og krav til brannoverlevelse som validerer ytelsen under ekstreme forhold.

Primære sertifiseringsorganer og standarder

UL (Underwriters Laboratories) - Nord-Amerika:

- UL 514B5: Rør, slanger og kabelbeslag

- Temperaturklassifiseringer: Spesifikke temperaturklassifiseringer (T1-T6)

- Krav til testing: Termisk sykling, aldringstester, brennbarhet

- Markedsadgang: Påkrevd for de fleste nordamerikanske industriapplikasjoner

ATEX (EU) og IECEx (internasjonalt):

- Beskyttelse mot eksplosiv atmosfære: Viktig for petrokjemiske anvendelser som Hassans raffineri

- Temperaturklassifiseringer: T1 (450 °C) til T6 (85 °C overflatetemperatur)

- Krav til konstruksjon: Flammesikker, økt sikkerhet, egensikkerhet

- Dokumentasjon: Detaljerte tekniske filer og kvalitetssikringsprosedyrer

Marine sertifiseringer:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: American Bureau of Shipping

- Lloyd's Register: Internasjonal marin klassifisering

- Krav: Motstand mot saltsprøyt, vibrasjoner og temperatursvingninger

Bransjespesifikke krav

Bruksområder for kjernekraft:

Marcus' erfaring med konvensjonelle kraftverk skiller seg vesentlig fra kravene som stilles til kjernekraftverk:

Nukleære kvalifikasjonsstandarder:

- IEEE 323: Kvalifisert elektrisk utstyr for kjernefysiske anlegg

- IEEE 383: Brannsikre kabler og kabelsystemer

- 10 CFR 50.49: Miljømessige kvalifikasjonskrav

- Krav til testing: Strålingseksponering, LOCA-simulering (Loss of Coolant Accident)

Luft- og romfartsapplikasjoner:

- AS9100: Kvalitetsstyring for luft- og romfart

- RTCA DO-160: Miljøforhold og testprosedyrer

- FAA/EASA-godkjenninger: Påkrevd for kommersiell luftfart

- Sporbarhet for materialer: Fullstendig dokumentasjon av leverandørkjeden

Standarder for petrokjemisk industri:

Hassans raffineri må overholde flere overlappende standarder:

- API RP 500: Klassifisering av steder for elektriske installasjoner

- NFPA 70: Nasjonale elektriske forskrifter (USA)

- IEC 60079: Standardserie for eksplosjonsfarlige atmosfærer

- Lokale forskrifter: Saudi SASO, europeisk ATEX osv.

Krav til ytelsestesting

Protokoller for termisk testing:

Høytemperaturgjennomføringer gjennomgår strenge tester for å verifisere påstander om ytelse:

Standard testsekvenser:

- Første inspeksjon: Dimensjonell verifisering, materialanalyse

- Termisk aldring: Langvarig eksponering ved nominell temperatur

- Termisk sykling: Gjentatte oppvarmings-/avkjølingssykluser

- Mekanisk testing: Strekkfasthet, slagfasthet

- Miljøeksponering: Kjemikalieresistens, UV-eksponering

- Endelig verifisering: Dimensjonsstabilitet, tetningsintegritet

Typiske testparametere:

| Testtype | Varighet | Temperatur | Sykluser | Kriterier for bestått |

|---|---|---|---|---|

| Termisk aldring | 1000 timer | Nominell temperatur | Kontinuerlig | <10%-egenskapsendring |

| Termisk sykling | 500 sykluser | -40 °C til nominell | 500 | Ingen sprekker/lekkasjer |

| Kjemisk eksponering | 168 timer | 23°C | N/A | <5% vektendring |

| UV-eksponering | 1000 timer | 60°C | N/A | Ingen nedbrytning av overflaten |

Sertifiseringsprosess og tidslinje

Typisk tidslinje for sertifisering:

- Før innsending: 2-4 uker for utarbeidelse av dokumentasjon

- Første gjennomgang: 4-6 uker for vurdering av teknisk fil

- Testfasen: 12-16 uker for et komplett testprogram

- Generering av rapporter: 4-6 uker for endelige sertifiseringsdokumenter

- Total tidslinje: 6-8 måneder for fullstendig sertifisering

Kostnadsoverveielser:

Sertifiseringskostnadene varierer betydelig etter omfang og kompleksitet:

- Grunnleggende UL-liste: $15 000-30 000 per produktfamilie

- ATEX-sertifisering: $25 000-50 000 per produktfamilie

- Nukleær kvalifisering: $100 000-500 000 per produktfamilie

- Flere sertifiseringer: Stordriftsfordeler reduserer kostnadene per sertifisering

Opprettholde samsvar med sertifisering

Løpende krav:

Sertifisering er ikke en engangshendelse - det krever kontinuerlig etterlevelse:

Vedlikehold av kvalitetssystemet:

- Årlige revisjoner: Inspeksjoner av sertifiseringsorganets anlegg

- Endre kontroll: Eventuelle designendringer krever revurdering

- Overvåking av produksjonen: Løpende overvåking av produksjonen

- Oppdatering av dokumentasjon: Vedlikehold av aktuelle tekniske filer

Samsvar med feltinstallasjon:

- Opplæring av installatører: Riktig installasjonsteknikk for sertifisert ytelse

- Installasjonsdokumentasjon: Opprettholde sporbarhet for kritiske applikasjoner

- Periodisk inspeksjon: Kontroll av fortsatt samsvar i tjenesten

- Rapportering av hendelser: Dokumentere eventuelle feil eller problemer

Bepto har flere sertifiseringer på tvers av våre høytemperaturproduktlinjer og kan veilede kundene gjennom sertifiseringskravene for deres spesifikke bruksområder. Kvalitetsteamet vårt sørger for løpende samsvar og kan levere dokumentasjonen som trengs for myndighetsgodkjenning i kritiske bransjer. 😉.

Konklusjon

Å velge riktige kabelgjennomføringer for høye temperaturer handler ikke bare om å tåle varme - det handler om å sikre pålitelig drift, overholdelse av sikkerhetskrav og kostnadseffektiv ytelse i verdens mest krevende industrimiljøer. Fra Hassans petrokjemiske raffineri til Marcus' stålverk er lærdommen klar: Invester i riktige materialer, forstå de faktiske driftsbetingelsene og planlegg varmestyring fra begynnelsen av. Merkostnaden for høytemperaturgjennomføringer betaler seg mange ganger gjennom redusert nedetid, bedre sikkerhet og forlenget levetid. Husk at det ikke finnes noe som heter "godt nok" når det gjelder bruksområder med ekstreme temperaturer - bare løsninger som fungerer pålitelig i årevis, eller kostbare feil som stanser driften.

Vanlige spørsmål om kabelgjennomføringer for høy temperatur

Spørsmål: Hva er forskjellen mellom kontinuerlig og intermitterende temperaturklassifisering for kabelgjennomføringer?

A: Kontinuerlig klassifisering indikerer at den kan brukes døgnet rundt, mens intermitterende klassifisering tillater korte temperaturutslag. En pakning som er klassifisert for 250 °C kontinuerlig drift, kan tåle 300 °C i korte perioder, men langvarig eksponering ved høyere temperaturer vil føre til for tidlig svikt.

Spørsmål: Kan jeg bruke standardkabler med kabelgjennomføringer for høye temperaturer?

A: Nei, kabelens temperaturklassifisering må samsvare med eller overgå kabelgjennomføringens driftsmiljø. Standard PVC-kabler som er klassifisert for 70 °C, vil raskt svikte ved 200 °C, uavhengig av kabelgjennomføringens materiale. Sørg alltid for at kabel- og kabelgjennomføringens temperaturkapasitet samsvarer.

Spørsmål: Hvordan beregner jeg termisk ekspansjon for høytemperaturinstallasjoner?

A: Bruk formelen ΔL = α × L₀ × ΔT, der α er materialets varmeutvidelseskoeffisient, L₀ er opprinnelig lengde, og ΔT er temperaturendring. For 316L rustfritt stål er α = 18 × 10-⁶ per °C.

Spørsmål: Hvilke sertifiseringer kreves for høytemperaturgjennomføringer i eksplosjonsfarlige atmosfærer?

A: ATEX- (Europa) eller IECEx-sertifiseringer (internasjonalt) er obligatoriske for bruksområder i eksplosjonsfarlige atmosfærer. Disse omfatter temperaturklassifisering (T1-T6) og beskyttelsesmetode (flammesikker, økt sikkerhet osv.) basert på dine spesifikke krav til eksplosjonsfarlige områder.

Spørsmål: Hvor ofte bør kabelgjennomføringer for høy temperatur inspiseres og vedlikeholdes?

A: Inspiser hver 30. dag i begynnelsen, deretter hver 90. dag det første året og deretter hver 180. dag. Inkluder visuell inspeksjon, momentverifisering, testing av isolasjonsmotstand og varmebilder for å identifisere potensielle problemer før det oppstår feil.

-

Lær om fysikken bak varmeoverføring, inkludert ledning, konveksjon og prinsippene for varmestråling. ↩

-

Se gjennom et teknisk datablad om egenskapene til PEEK (polyeteretereterketon), inkludert termisk og kjemisk motstand. ↩

-

Utforsk materialegenskapene til Inconel 625, en nikkelbasert superlegering som brukes i ekstreme temperaturer og korrosive miljøer. ↩

-

Forstå det materialvitenskapelige konseptet kaldflyt (kryp) og hvordan det påvirker den langsiktige ytelsen til plasttetninger. ↩

-

Se omfanget av og kravene i sikkerhetsstandarden UL 514B for rør, slanger og kabeltilkoblinger. ↩