Kabeļu vadu korozijas kļūmes izraisa katastrofālas sistēmas dīkstāves, apdraud drošību un rada miljoniem vērtas nomaiņas izmaksas, ko varētu novērst, pareizi izprotot elektroķīmiskos procesus un materiālu izvēli. Inženieri bieži vien nepietiekami novērtē korozijas mehānismus, kas izraisa priekšlaicīgas atteices jūras, ķīmiskajā un rūpnieciskajā vidē, kur agresīvi apstākļi paātrina materiālu degradāciju. Nepareiza materiālu izvēle izraisa galvanisko koroziju, spriegumkorozijas plaisāšanu un vides iedarbību, kas apdraud gan elektrisko, gan mehānisko integritāti.

Izpratne par korozijas ķīmiju atklāj, ka materiālu izvēlē jāņem vērā galvaniskā savietojamība, vides iedarbības apstākļi un elektroķīmisko potenciālu atšķirības, un pareiza sakausējuma izvēle un virsmas apstrāde nodrošina 10-50 reižu ilgāku kalpošanas laiku korozīvā vidē. Visaptveroša korozijas analīze nodrošina optimālu materiālu izvēli maksimālam ilgmūžīgumam.

Analizējot vairāk nekā 5000 kabeļu uzmavu korozijas kļūmes, kas radušās jūras, ķīmiskās apstrādes un jūras lietojumos, esmu identificējis kritiskos elektroķīmiskos faktorus, kas nosaka materiāla veiktspēju un ilgmūžību. Ļaujiet man dalīties ar visaptverošu korozijas zinātnisko informāciju, kas palīdzēs jums izvēlēties materiālu un nodrošinās izcilu izturību visagresīvākajās vidēs.

Satura rādītājs

- Izpratne par korozijas ķīmijas pamatiem kabeļu uzmavu korozijā

- Kā dažādi materiāli reaģē uz korozīvu vidi

- Galvaniskā korozija: Slēptais apdraudējums daudzmateriālu sistēmās

- Uzlabotas virsmas apstrādes un aizsargpārklājumi

- Bieži uzdotie jautājumi par korozijas novēršanu kabeļu vadu lietojumos

Izpratne par korozijas ķīmijas pamatiem kabeļu uzmavu korozijā

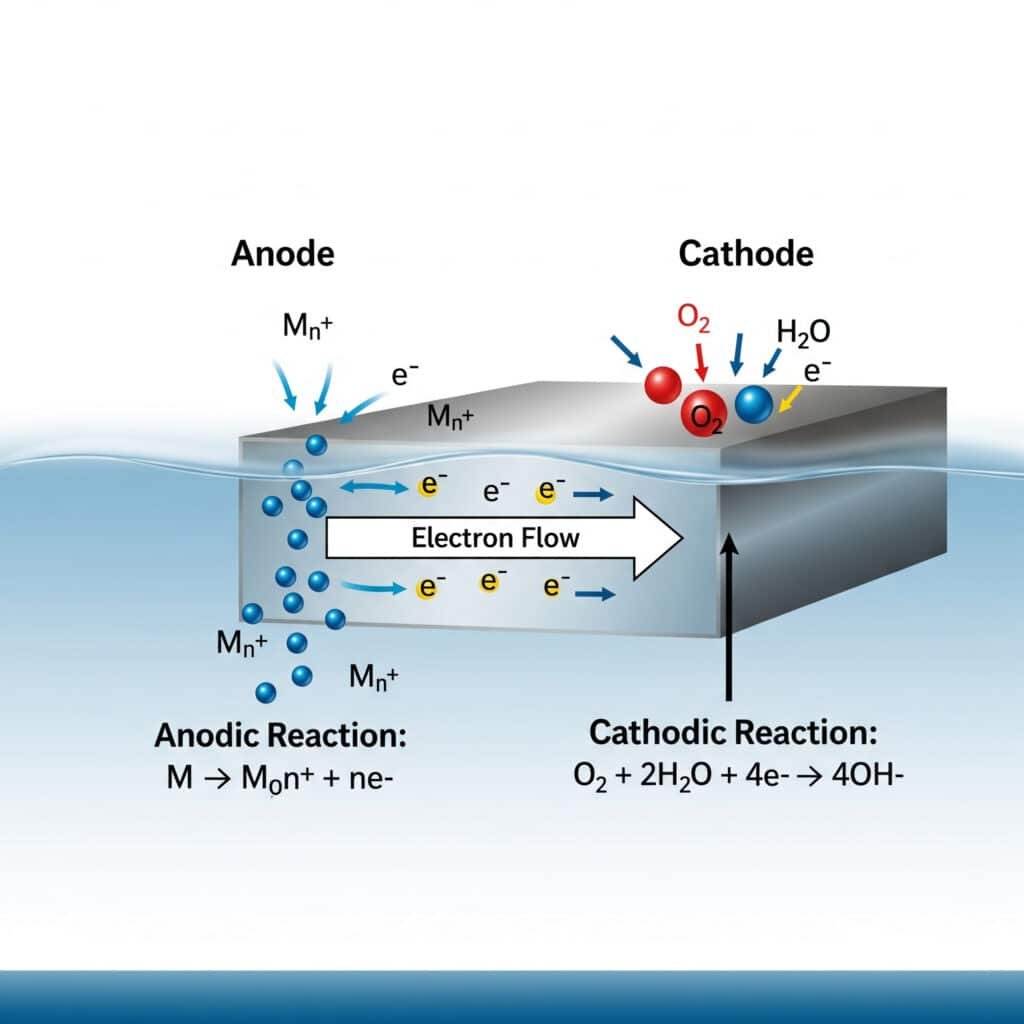

Korozija būtībā ir elektroķīmiskais process1 kad metāli zaudē elektronus un atgriežas savā dabiskajā oksidētajā stāvoklī, un ātrums un mehānisms ir atkarīgs no materiāla īpašībām un vides apstākļiem.

Korozija notiek, kad metāli darbojas kā anodi elektroķīmiskajos elementos, zaudējot elektronus un veidojot metāla jonus, bet skābeklis vai citi oksidētāji pieņem elektronus katoda vietās, un šo procesu paātrina elektrolīti, temperatūra un pH apstākļi, kas parasti sastopami rūpnieciskajā vidē. Izpratne par šiem mehānismiem ļauj īstenot efektīvas profilakses stratēģijas.

Elektroķīmijas pamati

Korozijas reakciju pamati:

- Anodiskā reakcija: M → M^n+ + ne^- (metāla oksidēšanās)

- Katodiskā reakcija: O₂ + 4H^+ + 4e^- → 2H₂O (skābekļa reducēšana, skāba)

- Katodiskā reakcija: O₂ + 2H₂O + 4e^- → 4OH^- (skābekļa reducēšana, sārmains)

- Kopējais process: Metālu šķīdināšana apvienojumā ar elektronu patēriņu

Termodinamiskie virzītājspēki:

- Standarta elektrodu potenciāli: Noteikt korozijas tendenci

- Galvaniskās sērijas2: Praktiskais dižciltības rangs jūras ūdenī

- Pourbaix diagrammas3: pH un potenciālās stabilitātes attiecības

- Brīvās enerģijas izmaiņas: Korozijas reakciju termodinamiskā labvēlība

Vides faktori, kas ietekmē koroziju

Elektrolītu sastāvs:

- Hlorīdu koncentrācija: Agresīvs anions, kas noārda pasīvās plēves

- pH līmenis: Ietekmē metāla stabilitāti un korozijas produktu veidošanos

- Izšķīdušais skābeklis: Primārais katodiskais reaģents neitrālos/ sārmainos apstākļos

- Temperatūra: Paātrina reakcijas kinētiku (2 reizes uz 10°C palielinājumu).

- Vadītspēja: Augstāka jonu stiprība palielina korozijas strāvu

Fiziskās vides faktori:

- Mitruma līmenis: Nepieciešams elektroķīmiskajām reakcijām

- Temperatūras cikliskums: Termiskā spriedze ietekmē aizsargplēves

- UV starojuma iedarbība: noārda organiskos pārklājumus un polimērus

- Mehāniskā slodze: Paātrina koroziju sprieguma koncentrācijas dēļ

- Plaisas apstākļi: Diferenciāla aerācija rada agresīvu vietējo vidi.

Strādājot kopā ar Deividu, tehniskās apkopes inženieri lielā naftas ķīmijas rūpnīcā Teksasā, mēs izpētījām kabeļu gļotu atteices sēra apstrādes iekārtās. Ūdeņraža sulfīda iedarbība izraisīja strauju nerūsējošā tērauda standarta kabeļu vadu koroziju. Mūsu veiktā korozijas analīze atklāja, ka, pārejot uz superdupleksa nerūsējošo tēraudu (UNS S32750), tika novērstas kļūmes un pagarināts kalpošanas laiks no 2 gadiem līdz vairāk nekā 15 gadiem.

Kabeļu vadu korozijas mehānismi

Viendabīga korozija:

- Mehānisms: Vienmērīgi metāla zudumi uz atklātām virsmām

- Likmju koeficienti: Materiālu sastāvs, vides agresivitāte

- Paredzamība: Relatīvi paredzams, pamatojoties uz datiem par korozijas ātrumu.

- Profilakse: Pareiza materiālu izvēle, aizsargpārklājumi

Lokalizēta korozija:

- Punktveida korozija: Koncentrēts uzbrukums, kas rada dziļu iekļūšanu

- Plaisu korozija: Agresīvi apstākļi slēgtās telpās

- Spriedzes korozijas plaisāšana4: Kombinēta slodze un korozīva vide

- Starpkristāliskā korozija: Uzbrukums gar graudu robežām sensibilizētos sakausējumos

Materiālam raksturīga korozijas uzvedība

| Materiāls | Primārie korozijas veidi | Kritiskās vides | Aizsardzības mehānismi |

|---|---|---|---|

| Oglekļa tērauds | Viendabīgs, bedrīšu veidošanās | Jūras, skāba | Pārklājumi, katodiskā aizsardzība |

| Nerūsējošais tērauds 316 | Bedrējumi, plaisas | Hlorīdu šķīdumi | Pasīvā plēve, pareiza klases izvēle |

| Alumīnija sakausējumi | Galvaniskā piktēšana | Jūras, sārmains | Anodēšana, sakausējuma izvēle |

| Misiņa | Dezincifikācija, SCC | Amonjaks, stress | Inhibēti sakausējumi, sprieguma mazināšana |

| Inconel 625 | Minimāla korozija | Ekstrēmas vides | Hroma oksīda plēve |

Kā dažādi materiāli reaģē uz korozīvu vidi

Materiālu izvēlē jāņem vērā specifiski korozijas mehānismi un vides apstākļi, lai nodrošinātu optimālu veiktspēju un ilgmūžību.

Dažādiem materiāliem piemīt ļoti atšķirīga izturība pret koroziju, pamatojoties uz to ķīmisko sastāvu, mikrostruktūru un spēju veidot aizsargājošas virsmas plēves, piemēram, nerūsējošais tērauds balstās uz hroma oksīda pasivitāti, alumīnijs veido aizsargājošus oksīda slāņus, bet speciālie sakausējumi izmanto vairākus leģējošos elementus, lai uzlabotu aizsardzību. Izpratne par materiālu un vides mijiedarbību palīdz veikt optimālu izvēli.

Nerūsējošā tērauda veiktspējas analīze

Austenīta nerūsējošais tērauds (300. sērija):

- 316L sastāvs: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Izturība pret koroziju: Lieliski piemērots lielākajā daļā vides, ierobežots augstas hlorīdu koncentrācijas apstākļos.

- Izturība pret bedrējumu: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Kritiski lietojumi: Jūras, pārtikas apstrāde, ķīmisko vielu apstrāde

- Ierobežojumi: Hlorīdu izraisīta plaisāšana virs 60°C, spriegumkorozijas plaisāšana

Dupleksais nerūsējošais tērauds:

- 2205 sastāvs: 22% Cr, 5% Ni, 3% Mo, līdzsvarots ferīts/austenīts

- Izturība pret koroziju: Lielāka nekā 316L, lieliska izturība pret hlorīdiem

- Izturība pret bedrējumu: PREN ≈ 35, ievērojami augstāks nekā austenīta klasēm

- Mehāniskās īpašības: Lielāka izturība, labāka izturība pret koroziju

- Pieteikumi: Jūrā, ķīmiskā apstrāde, augsta hlorīdu satura vide

Super dupleksais nerūsējošais tērauds:

- 2507 sastāvs: 25% Cr, 7% Ni, 4% Mo, slāpekļa pievienošana

- Izturība pret koroziju: Izcila veiktspēja agresīvā vidē

- Izturība pret bedrējumu: PREN ≈ 42, piemērots smagiem ekspluatācijas apstākļiem

- Izmaksu apsvērumi: 3-5x dārgāks nekā 316L, pamatots kritiskiem lietojumiem.

- Pieteikumi: Jūras ūdens sistēmas, ķīmiskā apstrāde, jūras platformas

Sadarbībā ar Hasanu, kurš vada korozijas kontroli lielā ūdens atsāļošanas rūpnīcā Saūda Arābijā, mēs novērtējām kabeļu gļotu darbību augstas temperatūras jūras ūdens vidē. Standarta 316L nerūsējošais tērauds 6 mēnešu laikā radīja bojājumus, kas izpaudās kā bedrīšu veidošanās. Mūsu superdupleksa 2507 kabeļu vada blīvslēgi ir darbojušies vairāk nekā 5 gadus bez jebkādām korozijas problēmām, neraugoties uz agresīvu 80°C jūras ūdens iedarbību.

Alumīnija sakausējuma korozijas raksturojums

6061-T6 alumīnijs:

- Sastāvs: 1% Mg, 0,6% Si, līdzsvarots alumīnijs

- Korozijas mehānisms: Aizsargplēve no alumīnija oksīda (Al₂O₃)

- jutīgums pret vidi: Jutīgs pret bedrīšu veidošanos hlorīdu šķīdumos

- Galvaniskās problēmas: anodisks pret lielāko daļu metālu, nepieciešama izolācija

- Pieteikumi: Kosmiskā aviācija, automobiļu rūpniecība, vispārējā rūpniecība (izņemot kuģniecību)

5083 jūras klases alumīnija:

- Sastāvs: 4.5% Mg, paaugstināta izturība pret koroziju

- Izturība pret koroziju: Izcila veiktspēja jūras vidē

- Stresa korozija: Izturība pret SCC jūras lietojumos

- Metināšanas apsvērumi: saglabā izturību pret koroziju pēc metināšanas

- Pieteikumi: Jūras būves, jūras iekārtas, kuģu būve

Anodēta alumīnija veiktspēja:

- II tipa anodēšana: 10-25 μm oksīda slānis, uzlabota aizsardzība pret koroziju

- III tipa anodēšana: 25-100 μm ciets pārklājums, izcila izturība

- Blīvēšanas procedūras: Uzlabo izturību pret koroziju agresīvā vidē

- Darbības uzlabošana: 5-10x ilgāks kalpošanas laiks salīdzinājumā ar neattīrītu alumīniju

- Ierobežojumi: Pārklājuma bojājumi pakļauj substrātu paātrinātai korozijai

Speciālo sakausējumu veiktspēja

Inconel 625 (UNS N06625):

- Sastāvs: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Izturība pret koroziju: Izcila veiktspēja ekstrēmos apstākļos

- Temperatūras izturība: saglabā īpašības līdz 650°C

- Ķīmiskā izturība: Izturīgs pret skābēm, sārmiem, oksidējošiem apstākļiem

- Izmaksu faktors: 10-15x dārgāks nekā nerūsējošais tērauds, pamatots kritiski svarīgu pakalpojumu gadījumā.

Hastelloy C-276:

- Sastāvs: 57% Ni, 16% Cr, 16% Mo, 4% W

- Izturība pret koroziju: Izcila veiktspēja skābju samazināšanā

- Daudzpusība: Lieliski darbojas gan oksidējošās, gan reducējošās vidēs

- Pieteikumi: Ķīmiskā apstrāde, piesārņojuma kontrole, atkritumu apstrāde

- Veiktspēja: Praktiski imūna pret sprieguma korozijas plaisāšanu

Galvaniskā korozija: Slēptais apdraudējums daudzmateriālu sistēmās

Galvaniskā korozija rodas, ja elektriski savieno atšķirīgus metālus elektrolīta klātbūtnē, paātrinot aktīvākā metāla koroziju.

Galvaniskā korozija var palielināt korozijas ātrumu 10 līdz 100 reizes, ja nesaderīgi metāli ir savienoti kopā, un tās smagums ir atkarīgs no materiālu potenciālu starpības, laukumu attiecībām un elektrolīta vadītspējas, tāpēc materiālu saderības analīze ir ļoti svarīga kabeļu vadu sistēmas projektēšanā. Pareiza materiālu izvēle novērš katastrofālas galvaniskās kļūmes.

Galvaniskā virkne un savietojamība

Galvaniskā virkne jūras ūdenī (no vissmagāk cēlās uz vismazāk cēlās):

- Platīna, zelta - Ļoti katodisks (aizsargāts)

- Inconel 625, Hastelloy C - Lieliska muižniecība

- 316 nerūsējošais tērauds (pasīvs) - Laba muižniecība, kad pasīva

- Varš, bronza - Mērena muižniecība

- Misiņa - Mērena aktivitāte

- Oglekļa tērauds - Aktīvs (viegli korodē)

- Alumīnija sakausējumi - Ļoti aktīvs

- Cinks - Visaktīvākais (upuris)

Savietojamības vadlīnijas:

- Drošas kombinācijas: Materiāli 0,25 V potenciālu starpības robežās

- Piesardzības zona: 0,25-0,50 V starpība, nepieciešama novērtēšana

- Bīstamas kombinācijas: >0,50 V starpība, izvairieties no tieša kontakta

- Teritorijas ietekme: Liels katoda/mazs anoda attiecība paātrina koroziju

- Attāluma ietekme: Galvaniskā strāva samazinās līdz ar atdalīšanas attālumu

Galvaniskās korozijas piemēri reālajā dzīvē

1. gadījuma izpēte: Alumīnija kabeļu vadi ar tērauda korpusiem

- Problēma: Alumīnija uzmavas strauji korodē, ja tās uzstādītas uz tērauda paneļiem.

- Mehānisms: Alumīnijs anodisks tēraudam, paātrināta šķīdināšana

- Risinājums: Nerūsējošā tērauda izolācijas paplāksnes, dielektriskie pārklājumi

- Rezultāts: Pagarināts kalpošanas laiks no 6 mēnešiem līdz 5+ gadiem

2. gadījuma izpēte: misiņa uzmavas ar alumīnija kabeļiem

- Problēma: Alumīnija kabeļu uzgaļu korozija pie misiņa glandu saskarnes

- Mehānisms: Alumīnijs anodisks pret misiņa, koncentrēts uzbrukums savienojuma vietā

- Risinājums: Alvas pārklājuma alumīnija uzgaļi, pretkorozijas savienojumi

- Rezultāts: Novērsta galvaniskā korozija, saglabāta elektriskā integritāte

Strādājot kopā ar Mariju, kas ir liela jūras vēja ģeneratoru parka operatora korozijas inženiere, mēs risinājām galvaniskās korozijas problēmu starp alumīnija kabeļu uzmavas un tērauda torņa konstrukcijām. Sākotnējā projektā 18 mēnešu laikā tika konstatēta spēcīga alumīnija korozija. Mūsu risinājums, izmantojot 316L nerūsējošā tērauda uzmavas ar atbilstošu izolāciju, novērsa galvanisko iedarbību un panāca 25 gadu projektēto kalpošanas laiku.

Galvaniskās korozijas novēršanas stratēģijas

Materiālu atlases pieejas:

- Saderīgie materiāli: Metālu izmantošana galvaniskajā virknē

- Upurēšanas aizsardzība: apzināti izmantot aktīvākus materiālus kā anodus

- Cēlmateriālu sistēmas: Izmantot korozijizturīgus sakausējumus visā laikā

- Pārklājumu sistēmas: Izolēt atšķirīgus metālus ar aizsargbarjerām.

Dizaina risinājumi:

- Elektriskā izolācija: Nevadošas blīves, bukses, pārklājumi

- Platības attiecības optimizācija: Minimizēt anoda laukumu attiecībā pret katodu

- Drenāžas projektēšana: Elektrolītu uzkrāšanās novēršana plaisās

- Pieejamība: Inspekcijas un tehniskās apkopes piekļuves konstrukcija

Vides faktori, kas ietekmē galvanisko koroziju

| Vide | Elektrolīta vadītspēja | Galvaniskais risks | Profilakses prioritāte |

|---|---|---|---|

| Jūras/jūras ūdens | Ļoti augsts | Ekstrēms | Kritiski - izmantojiet saderīgus materiālus |

| Rūpnieciskā/ķīmiskā rūpniecība | Augsts | Smags | Svarīgi - nepieciešama izolācija |

| Pilsētas/ piesārņots | Mērens | Mērens | Ieteicamie - aizsardzības pasākumi |

| Lauku/sausās teritorijas | Zema | Minimāls | Pamata - standarta prakse ir atbilstoša |

Uzlabotas virsmas apstrādes un aizsargpārklājumi

Virsmas apstrāde un pārklājumi nodrošina papildu aizsardzību pret koroziju, kas pārsniedz pamatmateriālu izvēli, bieži vien pagarinot kalpošanas laiku 5-20 reizes.

Uzlabotas virsmas apstrādes metodes, tostarp galvanizācija, konversijas pārklājumi un organiskās sistēmas, rada barjeras aizsardzību un maina virsmas elektroķīmiju, lai novērstu korozijas sākšanos, un pareiza izvēle un piemērošana nodrošina desmitgadīgu aizsardzību agresīvās vidēs. Izpratne par pārklājuma mehānismiem nodrošina optimālas aizsardzības stratēģijas.

Galvanizācijas sistēmas

Cinka pārklājums:

- Mehānisms: Tērauda substrātu aizsardzība

- Biezums: 5-25 μm tipiski, biezāka smagiem ekspluatācijas apstākļiem

- Veiktspēja: 1-5 gadu aizsardzība atkarībā no vides

- Pieteikumi: Vispārējā rūpnieciskā, mērenas korozijas vide

- Ierobežojumi: Ierobežota temperatūras izturība (<100°C)

Niķeļa pārklājums:

- Mehānisms: Barjeras aizsardzība ar izcilu izturību pret koroziju

- Biezums: 10-50 μm aizsardzībai pret koroziju

- Veiktspēja: 10-20 gadi mērenā vidē

- Pieteikumi: Jūras, ķīmiskā apstrāde, dekoratīvie

- Priekšrocības: Cieta virsma, nodilumizturība, temperatūras izturība

Hroma pārklājums:

- Mehānisms: Īpaši cieta, pret koroziju izturīga virsma

- Veidi: Dekoratīvs (plāns) pret cietu hromu (biezs)

- Veiktspēja: Izcila izturība agresīvā vidē

- Pieteikumi: Hidrauliskās sistēmas, ķīmiskā apstrāde, nodilumizturība

- Vides aizsardzības apsvērumi: Noteikumi par sešvērtīgo hromu

Konversijas pārklājumi

Hromāta konversija (alumīnijs):

- Mehānisms: Alumīnija virsmas ķīmiska pārvēršana hromāta plēvē

- Veiktspēja: Lieliska aizsardzība pret koroziju un krāsas saķere

- Biezums: 1-5 μm, caurspīdīgs līdz zelta krāsā

- Pieteikumi: Aviācijas un kosmosa, militārās, augstas veiktspējas prasības

- Noteikumi: RoHS ierobežojumi, kas veicina alternatīvas apstrādes metodes

Fosfātu konversija (tērauds):

- Mehānisms: Dzelzs/cinka/mangāna fosfāta kristālu veidošanās

- Veiktspēja: Lieliska bāze krāsu sistēmām, mērena patstāvīga aizsardzība

- Pieteikumi: Automobiļu, ierīču, vispārējā ražošana

- Ieguvumi: Uzlabota krāsas saķere, eļļošana, kas nodrošina labāku iestrādes eļļošanu

- Process: Skābju tīrīšana, fosfātu tīrīšana, neitralizēšana, žāvēšana

Anodēšana (alumīnija):

- II tips: 10-25 μm, dekoratīva un vidēja aizsardzība

- III tips: 25-100 μm, ciets pārklājums smagiem ekspluatācijas apstākļiem

- Blīvēšana: Ievērojami uzlabo izturību pret koroziju

- Veiktspēja: 10-25 gadi jūras vidē, ja tā ir pienācīgi noslēgta.

- Pieteikumi: Arhitektūra, jūrniecība, aviācija un kosmoss, elektronika

Organisko pārklājumu sistēmas

Pulverkrāsas pārklājumi:

- Ķīmija: Epoksīdsveķu, poliestera, poliuretāna, hibrīda sistēmas

- Pieteikums: Elektrostatiskā izsmidzināšana, termiskā cietināšana

- Veiktspēja: Lieliska izturība, ķīmiskā izturība

- Biezums: 50-150 μm tipiski

- Priekšrocības: Atbilstība vides aizsardzības prasībām, izcila apdares kvalitāte

Šķidro krāsu sistēmas:

- Pamati: Ar cinku bagāts epoksīdsveķu poliuretāns aizsardzībai pret koroziju

- Virskārtas: Poliuretāns, fluorpolimērs laikapstākļu izturībai

- Sistēmas dizains: Vairāki pārklājumi maksimālai aizsardzībai

- Veiktspēja: 15-25 gadi ar pareizu sistēmas konstrukciju

- Pieteikumi: Jūras, ķīmijas, arhitektūras, rūpniecības

Sadarbībā ar Bepto Connector pārklājumu speciālistiem mēs izstrādājām daudzslāņu aizsardzības sistēmu kabeļu vada uzmavām, ko izmanto jūrā: cinku saturoša epoksīdsveķu gruntskrāsa, starpposma epoksīdsveķu pārklājums un fluorpolimēra virsējais pārklājums. Šī sistēma nodrošina vairāk nekā 25 gadu aizsardzību jūras vidē, ievērojami pārspējot vienslāņu pārklājumus.

Pārklājuma izvēles kritēriji

Vides apsvērumi:

- Ķīmiskā iedarbība: Prasības attiecībā uz izturību pret skābēm, sārmiem un šķīdinātājiem

- Temperatūras diapazons: Darba un maksimālās temperatūras robežas

- UV starojuma iedarbība: Āra lietojumiem nepieciešamas UV starojumu stabilas sistēmas

- Mehāniskās prasības: Abrazijas, trieciena, elastības prasības

- Elektriskās īpašības: Vadītspējas un izolācijas prasības

Darbības prasības:

- Kalpošanas laiks: 5-25 gadi atkarībā no lietojumprogrammas kritiskuma

- Piekļuve tehniskajai apkopei: Pārklāšanas iespējamība un biežums

- Sākotnējās izmaksas: Pārklājuma sistēmas izmaksas salīdzinājumā ar veiktspējas priekšrocībām

- Dzīves cikla izmaksas: Kopējās izmaksas, ieskaitot uzturēšanu un nomaiņu

- Atbilstība tiesību aktiem: Vides un drošības noteikumi

Pārklājuma kvalitātes nodrošināšana

Virsmas sagatavošanas standarti:

- SSPC/NACE standarti[^5]: Virsmas tīrības prasības

- Profila prasības: Virsmas raupjums saķeres nodrošināšanai

- Piesārņojuma kontrole: Eļļas, sāls, mitruma noņemšana

- Vides apstākļi: Temperatūra, mitrums lietošanas laikā

- Kvalitātes kontrole: Pārbaudes un testēšanas protokoli

Veiktspējas testēšana:

- Sāls izsmidzināšanas testēšana: ASTM B117, paātrināta korozijas novērtēšana

- Cikliska testēšana: ASTM D5894, reālistiska vides simulācija

- Adhēzijas testēšana: Pārklājuma integritātes pārbaude ar šķērsgriezumu un noņemšanu

- Biezuma mērīšana: Pārklājuma viendabīgums un atbilstība specifikācijām

- Lauka uzraudzība: Ilgtermiņa veiktspējas validācija

Bepto Connector saprot, ka korozijas novēršanai nepieciešama visaptveroša izpratne par elektroķīmiskajiem procesiem, materiālu saderību un vides faktoriem. Mūsu modernā materiālu izvēle, virsmas apstrāde un kvalitātes nodrošināšanas programmas nodrošina izcilu izturību pret koroziju un ilgāku kalpošanas laiku visagresīvākajās vidēs.

Secinājums

Korozijas ķīmija būtiski nosaka kabeļu vadu ilgmūžību, izmantojot elektroķīmiskos procesus, kurus var kontrolēt, pareizi izvēloties materiālus, veicot galvaniskās saderības analīzi un uzlabojot virsmas apstrādi. Izpratne par šiem mehānismiem ļauj inženieriem noteikt kabeļu uzmavas, kas nodrošina 10-50 reižu ilgāku kalpošanas laiku korozijas vidē.

Lai gūtu panākumus, ir jāveic visaptveroša vides apstākļu, materiālu saderības un aizsardzības stratēģiju analīze, nevis jāpaļaujas tikai uz vispārīgām specifikācijām. Bepto Connector, mūsu dziļā izpratne par korozijas zinātni un plašā praktiskā pieredze nodrošina, ka jūs saņemat kabeļu uzmavas, kas optimizētas, lai nodrošinātu izcilu izturību jūsu specifiskajā korozijas vidē.

Bieži uzdotie jautājumi par korozijas novēršanu kabeļu vadu lietojumos

J: Kā noteikt, kurš kabeļu vada materiāls ir vispiemērotākais manai korozīvai videi?

A: Analizējiet savu konkrēto vidi, tostarp temperatūru, pH, ķīmisko vielu iedarbību un hlorīdu līmeni, pēc tam iepazīstieties ar galvanisko sēriju datiem un materiālu saderības tabulām. Jūras videi optimālu veiktspēju nodrošina superdupleksais nerūsējošais tērauds vai Inconel, savukārt ķīmiskajā apstrādē var būt nepieciešams Hastelloy vai citi speciālie sakausējumi.

J: Kas ir galvaniskā korozija un kā to novērst kabeļu vadu instalācijā?

A: Galvaniskā korozija rodas, kad atšķirīgi metāli ir elektriski savienoti elektrolītā, izraisot aktīvākā metāla paātrinātu koroziju. To novērš, izmantojot saderīgus materiālus (0,25 V potenciālu starpības robežās), elektrisko izolāciju ar nevadošām blīvēm vai aizsargpārklājumu, lai pārtrauktu galvanisko ķēdi.

J: Cik ilgi pagarinās kabeļu vadu ekspluatācijas laiku pareiza materiāla izvēle?

A: Pareiza materiāla izvēle var pagarināt kalpošanas laiku 10-50 reizes atkarībā no vides. Piemēram, pārejot no oglekļa tērauda uz superdupleksa nerūsējošo tēraudu jūras ūdenī, var pagarināt kalpošanas laiku no 1-2 gadiem līdz 25+ gadiem, savukārt uzlabots pārklājums var nodrošināt papildu 5-20x uzlabojumu.

J: Vai virsmas apstrādei un pārklājumiem ir vērts maksāt papildu izmaksas par aizsardzību pret koroziju?

A: Jā, virsmas apstrāde parasti sākotnēji izmaksā 10-30% dārgāk, taču tā var pagarināt kalpošanas laiku 5-20 reizes, nodrošinot lielisku ieguldījumu atdevi. Piemēram, anodēts alumīnijs maksā 20% dārgāk nekā neapstrādāts alumīnijs, bet kalpo 10 reizes ilgāk jūras vidē, tādējādi ievērojami ietaupot dzīves cikla izmaksas.

J: Kā es varu pārliecināties, ka kabeļu vadi būs izturīgi pret koroziju manā konkrētajā lietojumā?

A: Pieprasiet jūsu videi specifiskus korozijas testu datus, veiciet izmēģinājuma uzstādījumus, lai tos pārbaudītu uz vietas, norādiet materiālus, kas ir pārbaudīti līdzīgos lietojumos, un apsveriet paātrinātas korozijas testus (sāls izsmidzināšana, cikliskie testi), lai apstiprinātu veiktspēju pirms pilnīgas ieviešanas.

-

Iepazīstieties ar elektroķīmijas pamatiem - ķīmisko reakciju, kas izraisa elektronu kustību, izpēti. ↩

-

Uzziniet vairāk par AMPP (agrāk NACE/SSPC) galvenajiem nozares standartiem pareizai virsmu sagatavošanai pirms pārklāšanas. ↩

-

Uzziniet, kā šīs potenciāla/pH diagrammas tiek izmantotas, lai prognozētu metālu termodinamisko stabilitāti un korozijas īpašības ūdens šķīdumos. ↩

-

Izpētiet šo bojājuma mehānismu, kurā stiepes sprieguma un korozīvas vides kombinācija izraisa plaisāšanu jutīgos materiālos. ↩