Ievads

Iedomājieties, ka atklājat, ka jūsu kritiskās infrastruktūras kabeļu vadi ir salūzuši jau pēc diviem gadiem, nevis pēc paredzētā 20 gadu kalpošanas laika. Vides novecošanās nemanāmi pasliktina blīvējuma veiktspēju, pārvēršot uzticamus savienojumus par potenciāliem bojājumu punktiem, kas var izmaksāt miljoniem miljonu dīkstāves un drošības apdraudējumu dēļ.

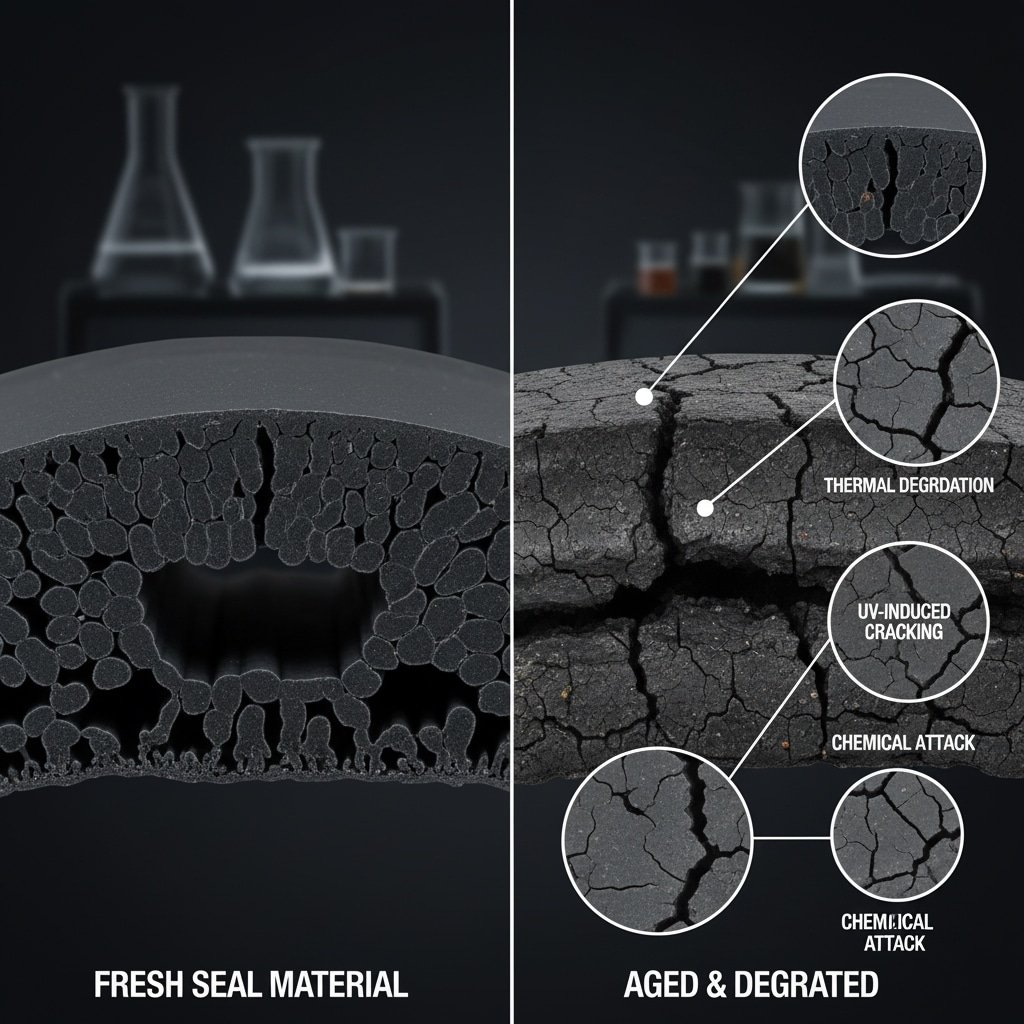

Vides novecošanās, ko izraisa karstums, UV starojums un ķīmiskā iedarbība, laika gaitā ievērojami samazina kabeļu gļotu blīvējuma 30-70% veiktspēju, un galvenie bojājumu mehānismi ir elastomēra sacietēšana, plaisāšana un izmēru izmaiņas, ko var mazināt, izmantojot pareizu materiālu izvēli un paātrinātas novecošanās testēšanas protokolus. Izpratne par šiem degradācijas modeļiem ļauj inženieriem noteikt atbilstošus blīvēšanas risinājumus, lai nodrošinātu ilgtermiņa uzticamību.

Pagājušajā gadā ar mani sazinājās saules enerģijas fermas Arizonā operāciju vadītājs Markuss pēc tam, kad pēc tikai 18 mēnešu ilga darba tuksnesī bija novēroti plaši izplatīti kabeļu blīvslēgu bojājumi. Ārkārtīga karstuma un UV starojuma kombinācija bija padarījusi viņu standarta blīves trauslas, apdraudot to darbību. IP novērtējums1 un apdraud aprīkojuma drošību. Šis reālās situācijas scenārijs lieliski parāda, kāpēc novecošanās ietekmei uz blīvējuma veiktspēju ir jāpievērš nopietna inženieru un iepirkumu speciālistu uzmanība.

Satura rādītājs

- Kādi ir galvenie novecošanās mehānismi, kas ietekmē kabeļu vadu blīves?

- Kā termiskā novecošanās ietekmē dažādus blīvējuma materiālus?

- Kāda ir UV starojuma loma blīvējuma sabrukšanā?

- Kā ķīmisko vielu iedarbība ietekmē blīvējuma darbību ilgtermiņā?

- Kuriem materiāliem ir augstāka izturība pret novecošanu?

- Bieži uzdotie jautājumi par kabeļu blīvslēgu blīvējuma novecošanos

Kādi ir galvenie novecošanās mehānismi, kas ietekmē kabeļu vadu blīves?

Izpratne par novecošanās pamatprocesiem palīdz inženieriem prognozēt un novērst priekšlaicīgas blīvējumu kļūmes sarežģītos lietojumos.

Galvenie novecošanās mehānismi, kas ietekmē kabeļu gļotu blīves, ietver termisko degradāciju, kas izraisa polimēru ķēdes skaldīšanās2, UV starojuma izraisīta fotooksidācija, kas izraisa virsmas plaisāšanu, eļļu un šķīdinātāju ķīmiskais uzbrukums, kas izraisa uzbriešanu vai sacietēšanu, un ozona iedarbība, kas izraisa plaisāšanu sprieguma ietekmē, un katram no šiem mehānismiem ir paredzami noārdīšanās modeļi, kurus var paātrināt testēšanas nolūkā. Šie mehānismi bieži darbojas sinerģiski, paātrinot kopējo degradācijas ātrumu, kas pārsniedz individuālo ietekmi.

Termiskās noārdīšanās mehānismi

Siltuma iedarbība izraisa vairākus destruktīvus procesus elastomēra blīvēs:

Polimēru ķēžu skaldīšanās:

- Augstas temperatūras lauž molekulārās saites elastomēra ķēdēs.

- Rezultātā samazinās stiepes izturība un pagarinājuma īpašības.

- Paātrina skābekļa klātbūtne (termooksidatīvā noārdīšanās).

Šķērssaišu izmaiņas:

- Veidojas papildu šķērssaites, kas palielina cietību.

- Samazināts elastīgums un saspiešanas komplekts3 pretestība

- Elastīgo atjaunošanās īpašību zudums

Gaistoši zaudējumi:

- Plastifikatori un apstrādes palīgvielas iztvaiko paaugstinātā temperatūrā.

- Materiāls kļūst trausls un tam ir tendence plaisāt.

- Izmēru saraušanās ietekmē blīvējuma kontaktspiedienu

UV starojuma ietekme

Ultravioletā starojuma iedarbība rada īpašus noārdīšanās modeļus:

Fotooksidācijas process:

- UV starojuma enerģija sarauj polimēru saites, radot brīvos radikāļus.

- Skābeklis reaģē ar brīvajiem radikāļiem, veidojot karbonilgrupas.

- Virsmas slānis kļūst trausls, bet kodols paliek elastīgs.

Virsmas plaisas:

- Virsmas un serdes diferenciālā degradācija rada spriedzi.

- Mikroplaisas izplatās mehāniskās spriedzes ietekmē

- Barjeras īpašību pasliktināšanās ļauj mitruma iekļūšanu.

Ķīmisko uzbrukumu mehānismi

Dažādas ķimikālijas izraisa dažādus noārdīšanās veidus:

Uzbriešanas degradācija:

- Saderīgie šķīdinātāji izraisa polimēru uzbriešanu

- Samazinātas mehāniskās īpašības un izmēru nestabilitāte

- Iespējamā ekstrūzija no dziedzera korpusa

Rūdīšanas ietekme:

- Dažas ķimikālijas ekstrahē plastifikatorus vai izraisa papildu šķērssaišu veidošanos.

- Paaugstināta cietība un samazināta elastība

- Saspiešanas komplekts un blīvējuma spēka pasliktināšanās

Kā termiskā novecošanās ietekmē dažādus blīvējuma materiālus?

Temperatūras ietekme uz dažādām elastomēru grupām ievērojami atšķiras, tāpēc materiālu izvēle ir ļoti svarīga lietojumiem augstās temperatūrās.

Siltuma novecošanās ietekme būtiski atšķiras atkarībā no materiāla veida - silikons saglabā elastību līdz 200°C, bet standarta nitrils ievērojami sacietē virs 100°C, EPDM uzrāda lielisku termisko stabilitāti līdz 150°C, bet fluorelastomēri (Viton) nodrošina izcilu veiktspēju līdz 250°C, tāpēc materiāla izvēle ir ļoti svarīga temperatūras specifiskiem lietojumiem. Mūsu salīdzinošajā testēšanā šīs veiktspējas atšķirības atklājas, izmantojot paātrinātas novecošanas protokolus.

Materiālu veiktspējas salīdzinājums

| Materiāla tips | Maksimālā darba temperatūra | Izturība pret karstuma novecošanu | Tipiski lietojumi |

|---|---|---|---|

| Standarta NBR | 100°C | Slikts | Vispārējā rūpniecība |

| HNBR | 150°C | Labi | Automobiļu, naftas un gāzes nozare |

| EPDM | 150°C | Lielisks | Āra, tvaiks |

| Silikona | 200°C | Lielisks | Augsttemperatūras, pārtikas kvalitātes |

| Fluoroelastomērs | 250°C | Izcils | Ķīmiskā rūpniecība, kosmiskā aviācija |

Paātrinātas novecošanās testa rezultāti

Mūsu laboratorija veic sistemātiskus novecošanās pētījumus pēc ASTM D5734 protokoli:

Testa apstākļi:

- Temperatūra: 70°C, 100°C, 125°C, 150°C.

- Ilgums: 168, 504, 1008 stundas

- Izmērītās īpašības: Cietība, stiepes izturība, pagarinājums, saspiešanas izturība.

Galvenie secinājumi:

- NBR uzrāda 40% cietības pieaugumu pēc 1000 stundām 100°C temperatūrā

- EPDM ilgstoši saglabā stabilas īpašības līdz 150°C temperatūrā.

- Silikons uzrāda minimālas īpašību izmaiņas visā temperatūras diapazonā

- Fluorelastomēriem 200°C temperatūrā ir mazāk nekā 10% īpašību pasliktināšanās.

Reālās veiktspējas korelācija

Laboratorijas rezultātiem jāsakrīt ar lauka rezultātiem. Mēs sekojam līdzi instalācijām dažādās vidēs:

Augsttemperatūras lietojumi:

- Tērauda dzirnavu kabeļu ieliktņi, kas darbojas 120°C apkārtējā temperatūrā

- Spēkstaciju iekārtas ar tvaika iedarbību

- Saules iekārtas tuksnesī ar 80°C virsmas temperatūru

Veiktspējas uzraudzība:

- Ikgadējā plombu pārbaude un īpašumu testēšana

- Izņemto sastāvdaļu kļūmju analīze

- Atbilstība starp laboratorijas prognozēm un darbības rādītājiem uz lauka

Hasans, kurš vada naftas ķīmijas rūpnīcu Kuveitā, sākotnēji izmaksu apsvērumu dēļ izvēlējās standarta NBR blīves. Pēc tam, kad 60°C apkārtējās vides temperatūras un ogļūdeņražu iedarbības dēļ 6 mēnešu laikā radās bojājumi, viņš pārgāja uz mūsu HNBR blīvēm. Modernizācija novērsa atteices un divu gadu laikā samazināja uzturēšanas izmaksas par 75%, pierādot, cik vērtīga ir pareiza materiāla izvēle termiskai videi.

Kāda ir UV starojuma loma blīvējuma sabrukšanā?

Ultravioletā starojuma iedarbība rada unikālus noārdīšanās modeļus, kas būtiski atšķiras no termiskās novecošanās, tāpēc āra lietojumiem nepieciešami īpaši materiālu sastāvi.

UV starojums izraisa fotooksidāciju elastomēra virsmās, radot trauslu ārējo slāni, kamēr serde paliek elastīga, kā rezultātā virsma plaisā un 2-5 gadu laikā atkarībā no materiāla sastāva un UV starojuma intensitātes tiek apdraudēta blīvējuma integritāte, turklāt būtiska aizsardzība pret degradāciju tiek nodrošināta, izmantojot oglekli un UV stabilizatorus. Izpratne par UV starojuma iedarbību ļauj pareizi noteikt specifikāciju āra instalācijām.

UV starojuma noārdīšanās mehānismi

Ultravioletais starojums ierosina sarežģītas ķīmiskas reakcijas:

Fotonu enerģijas absorbcija:

- UV starojuma viļņu garums (280-400 nm) nodrošina pietiekamu enerģiju, lai pārrautu polimēru saites.

- Īsāki viļņu garumi (UV-B, UV-C) rada smagākus bojājumus.

- Noārdīšanās ātrumu nosaka intensitāte un iedarbības ilgums

Brīvo radikāļu veidošanās:

- Pārrautās saites rada reaktīvas brīvo radikāļu formas.

- Ķēdes reakcijas izplata bojājumus visā polimēra struktūrā

- Skābekļa klātbūtne paātrina oksidēšanās procesus

Virsmas slāņa ietekme:

- Noārdīšanās koncentrēta augšējos 50-100 mikronos

- Veido atšķirīgas īpašības starp virsmu un serdi

- Spriedzes koncentrācija izraisa plaisu rašanos un izplatīšanos.

Materiālu uzņēmības klasifikācija

Dažādiem elastomēriem ir dažāda izturība pret UV starojumu:

Augsta jutība:

- Dabiskais kaučuks: ātra noārdīšanās, plaisāšana dažu mēnešu laikā.

- Standarta NBR: mērena degradācija, virsmas sacietēšana

- Standarta EPDM: laba bāzes izturība, uzlabota ar piedevām.

Zema jutība:

- Silikons: Lieliska UV stabilitāte, minimālas īpašību izmaiņas

- Fluorelastomēri: Izcila izturība pret ultravioleto starojumu un ozonu

- Specializēti UV stacionāri savienojumi: Uzlabota aizsardzība, izmantojot piedevas

Aizsardzības stratēģijas

Vairākas pieejas samazina UV starojuma degradāciju:

Oglekļa sārņu iekraušana:

- 30-50 phr sodrēju nodrošina lielisku UV starojuma ekrānu.

- Absorbē UV starojuma enerģiju, novēršot polimēru bojājumus

- Jāpanāk līdzsvars starp UV aizsardzību un citām īpašībām

UV stabilizatora piedevas:

- Aminu gaismas stabilizatori (HALS)5

- UV staru absorbenti un antioksidanti

- Parasti 1-3% slodze efektīvai aizsardzībai

Fiziskā aizsardzība:

- Pigmentācija UV starojuma pārbaudei

- Aizsargapvalki vai pārsegi

- Stratēģiska uzstādīšana, lai līdz minimumam samazinātu tiešo iedarbību

Paātrināta UV testēšana

Mēs izmantojam vairākas testēšanas metodes, lai novērtētu izturību pret UV starojumu:

QUV Weatherometer testēšana:

- Kontrolēta UV-A vai UV-B starojuma iedarbība

- Cikliskie apstākļi ar mitrumu un temperatūru

- Paātrināta novecošanās, kas ir līdzvērtīga gadiem ilgai darbībai ārpus telpām.

Ksenona loka testēšana:

- Pilna spektra saules simulācija

- Vairāk atbilst reālajai saules gaismai

- Apvienojumā ar temperatūras un mitruma cikliskumu

Kā ķīmisko vielu iedarbība ietekmē blīvējuma darbību ilgtermiņā?

Ķīmiskā savietojamība pārsniedz vienkāršas pretestības tabulas, ietverot sarežģītu, no laika atkarīgu mijiedarbību, kas var būtiski mainīt blīvējuma īpašības un veiktspēju.

Ķīmiskā iedarbība ietekmē blīvējuma veiktspēju, izmantojot vairākus mehānismus, tostarp uzbriešanu, kas samazina mehāniskās īpašības, plastifikatoru ekstrakciju, kas izraisa trauslumu, agresīvu šķīdinātāju izraisītu sprieguma plaisāšanu un ķīmisko sašūšanu, kas palielina cietību, turklāt ietekme būtiski atšķiras atkarībā no koncentrācijas, temperatūras un iedarbības ilguma, nevis vienkāršas saderības novērtēšanas. Pareizai ķīmiskās izturības novērtēšanai nepieciešama ilgstoša iegremdēšanas testēšana reālos apstākļos.

Ķīmiskās mijiedarbības mehānismi

Izpratne par to, kā ķīmiskās vielas ietekmē elastomērus, ļauj labāk izvēlēties materiālus:

Uzbriešanas mehānismi:

- Saderīgas ķīmiskās vielas iekļūst polimēra matricā

- Molekulārās ķēdes atdalās, samazinot starpmolekulāro spēku iedarbību.

- Rezultāts ir izmēru pieaugums un īpašību pasliktināšanās

Ekstrakcijas ietekme:

- Ar agresīviem šķīdinātājiem tiek noņemti plastifikatori un pārstrādes palīglīdzekļi.

- Materiāls kļūst trausls un tam ir tendence plaisāt.

- Izmēru saraušanās ietekmē blīvējuma kontaktu

Stresa plaisāšana:

- Ķīmiskās iedarbības un mehāniskās spriedzes kombinācija

- Mikroplaisas veidojas sprieguma koncentrācijas punktos.

- Nepārtraukta ķīmisko vielu iedarbība paātrina izplatīšanos

Nozarei specifiski ķīmijas nozares izaicinājumi

Dažādās nozarēs ir unikāli ķīmisko vielu iedarbības scenāriji:

Naftas un gāzes lietojumprogrammas:

- Jēlnafta, rafinēti produkti, urbšanas šķidrumi

- H2S (skāba gāze), kas izraisa sēra šķērssaiti.

- Hidrauliskie šķidrumi un apdares ķimikālijas

Ķīmiskā apstrāde:

- Skābes, bāzes, organiskie šķīdinātāji

- Oksidētāji, kas izraisa ātru noārdīšanos

- Augstas temperatūras ķīmisko vielu iedarbība

Pārtika un farmācija:

- Tīrīšanas ķimikālijas (CIP šķīdumi)

- Sanitizētāji un dezinfekcijas līdzekļi

- FDA atbilstības prasības

Ilgtermiņa iegremdēšanas testēšana

Mūsu ķīmiskās izturības novērtējums pārsniedz standarta saderības diagrammas:

Paplašinātie iegremdēšanas protokoli:

- 30, 90, 180 dienu ekspozīcija darba temperatūrā

- Testētas vairākas ķīmisko vielu koncentrācijas

- Īpašuma mērījumi visā ekspozīcijas periodā

Īpašuma izsekošana:

- Cietības, stiepes izturības, pagarinājuma izmaiņas

- Tilpuma uzbriešana un izmēru stabilitāte

- Kompresijas komplekts ķīmiskas iedarbības apstākļos

Reālās pasaules korelācija:

- Lauka paraugi, kas analizēti pēc darba iedarbības

- Salīdzinājums ar laboratorijas prognozēm

- Nepārtraukta datubāzes uzlabošana

Kuriem materiāliem ir augstāka izturība pret novecošanu?

Materiālu izvēle izturībai pret novecošanu prasa līdzsvarot vairākus veiktspējas kritērijus, vienlaikus ņemot vērā rentabilitāti un specifiskās prasības.

Izcila izturība pret novecošanu tiek panākta, izmantojot fluorelastomērus (Viton) ekstrēmām ķīmiskām un termiskām vidēm, EPDM ar atbilstošu sastāvu UV starojuma iedarbībai ārpus telpām, silikonu stabilitātei augstā temperatūrā un specializētus HNBR sastāvus izturībai pret eļļām apvienojumā ar termisko stabilitāti, turklāt katrs materiāls ir optimizēts konkrētiem novecošanās mehānismiem, rūpīgi izstrādājot sastāvu. Mūsu materiālu izstrādes uzmanības centrā ir izturība pret dažādiem vides apstākļiem, kas nepieciešama sarežģītiem lietojumiem.

Premium materiālu opcijas

Mūsu augstas veiktspējas blīvējuma materiāli risina īpašas novecošanas problēmas:

Fluorelastomēra (FKM) priekšrocības:

- Izcila ķīmiskā izturība plašā spektrā

- Termiskā stabilitāte līdz 250°C nepārtrauktā režīmā

- Minimālas īpašību izmaiņas novecošanas apstākļos

- Ideāli piemērots skarbām ķīmiskām un termiskām vidēm

Uzlabotas EPDM formulas:

- Lieliska izturība pret ozonu un UV starojumu

- Izcila elastība zemās temperatūrās

- Izturība pret tvaiku un karstu ūdeni

- Izmaksu ziņā izdevīgi izmantošanai ārpus telpām

Augstas veiktspējas silikons:

- Stabilas īpašības no -60°C līdz +200°C

- Lieliska izturība pret UV stariem un ozonu

- Pārtikas un bioloģiski saderīgas opcijas

- Minimāla saspiešana termiskās cikliskās cikliskās ekspluatācijas laikā

Saliktās optimizācijas stratēģijas

Materiālu veiktspējas uzlabošana, izmantojot formulēšanu:

Antioksidantu sistēmas:

- Primārie antioksidanti novērš sākotnējo oksidāciju

- Sekundārie antioksidanti noārda hidroperoksīdus

- Sinerģiskas kombinācijas nodrošina uzlabotu aizsardzību

UV stabilizācija:

- Melnā ogle ultravioleto staru aizsegam

- Aminu gaismas stabilizatori (HALS)

- UV starojumu absorbējošas piedevas caurspīdīgiem savienojumiem

Šķērssaišu sistēmas izvēle:

- Peroksīda cietināšana termiskai stabilitātei

- Sēra sistēmas rentabilitātes nodrošināšanai

- Specializētas sistēmas ķīmiskai izturībai

Īpaši ieteikumi konkrētam lietojumam

| Vide | Galvenais novecošanās faktors | Ieteicamais materiāls | Paredzamais kalpošanas laiks |

|---|---|---|---|

| Āra industriālais | UV + ozons | EPDM (oglekļa melnums) | 15-20 gadi |

| Augsta temperatūra | Thermal | Silikona vai FKM | 10-15 gadi |

| Ķīmiskā apstrāde | Ķīmiskais uzbrukums | FKM vai HNBR | 5-10 gadi |

| Jūras/krasta | Sāls + UV + termiskais | FKM vai jūras EPDM | 10-15 gadi |

| Pārtikas pārstrāde | Tīrīšanas ķimikālijas | FDA silikons/EPDM | 3-5 gadi |

Izmaksu un snieguma analīze

Materiālu izmaksu un aprites cikla vērtības līdzsvarošana:

Sākotnējo izmaksu apsvērumi:

- Standarta NBR: zemākās sākotnējās izmaksas

- EPDM: mērenas izmaksas ar labām ekspluatācijas īpašībām

- Speciālie savienojumi: Augstākas sākotnējās izmaksas, augstāka veiktspēja

Dzīves cikla vērtība:

- Samazināts nomaiņas biežums

- Zemākas uzturēšanas izmaksas

- Uzlabota sistēmas uzticamība

- Samazinātas dīkstāves izmaksas

ROI aprēķināšana:

- Kopējo īpašumtiesību izmaksu analīze

- Neveiksmes izmaksu ietekmes novērtējums

- Tehniskās apkopes grafika optimizācija

Secinājums

Vides novecošanās ir viens no būtiskākajiem, bet bieži vien neievērotajiem faktoriem, kas ietekmē kabeļu gļotu blīvējuma veiktspēju. Veicot vispusīgus testus un gūstot reālu pieredzi, esam pierādījuši, ka pareiza materiāla izvēle un izturības pret novecošanu novērtējums var pagarināt blīvējuma kalpošanas laiku 3-5 reizes, salīdzinot ar standarta risinājumiem. Galvenais ir izprast konkrētus novecošanās mehānismus - karstumu, UV starojumu un ķīmisko vielu iedarbību - un izvēlēties materiālus, kas ir izstrādāti tā, lai izturētu šīs problēmas. Bepto apņemšanās izmantot progresīvus materiālzinātnes sasniegumus un veikt stingrus testus nodrošina mūsu blīvējumu uzticamu darbību visā to paredzētajā kalpošanas laikā, nodrošinot ilgtermiņa vērtību un mieru, ko prasa jūsu kritiski svarīgie lietojumi. 😉.

Bieži uzdotie jautājumi par kabeļu blīvslēgu blīvējuma novecošanos

J: Cik ilgi kabeļu gļotu blīvējumiem jāiztur āra apstākļos?

A: Pareizi izvēlētiem blīvējumiem vajadzētu kalpot 15-20 gadus āra apstākļos, ja tiek izmantoti UV stacionāri EPDM vai silikona materiāli ar atbilstošu ogles sārņu saturu. Standarta materiāli var sabojāties 2-5 gadu laikā UV starojuma un ozona plaisāšanas dēļ.

J: Kādu temperatūru var izturēt standarta kabeļu vada blīvējumi?

A: Standarta NBR blīvējumi ir ierobežoti līdz 100°C nepārtrauktai darbībai, savukārt EPDM labi darbojas līdz 150°C temperatūrā, bet silikona vai fluorelastomēra blīvējumi var darboties 200-250°C temperatūrā atkarībā no konkrētā savienojuma sastāva un lietojuma prasībām.

J: Kā es varu zināt, vai manas blīves ir novecojušas un tās ir jānomaina?

A: Testēšanas laikā meklējiet redzamas plaisas, sacietēšanu (Shore A pieaugums > 15 punkti), elastības zudumu, saspiešanas iestatījumu > 50% vai apdraudētu IP klasifikāciju. Regulāra pārbaude ik pēc 2-3 gadiem palīdz noteikt novecošanu, pirms rodas bojājums.

J: Vai paātrinātās novecošanas testi var paredzēt reālo veiktspēju?

A: Jā, ja paātrinātās novecošanas testi tiek veikti atbilstoši ASTM standartiem, tie nodrošina uzticamu veiktspējas uz lauka prognozēšanu. Mēs salīdzinām laboratorijas rezultātus ar lauka datiem, lai apstiprinātu mūsu testēšanas protokolus un materiālu ieteikumus.

J: Kāds ir visrentablākais veids, kā uzlabot blīvējuma izturību pret novecošanu?

A: Pāreja no standarta NBR uz EPDM nodrošina ievērojamu novecošanās uzlabojumu ar mērenu izmaksu pieaugumu. Ekstrēmās vidēs fluoroelastomēru augstākas izmaksas attaisno ilgāks kalpošanas laiks un samazinātas apkopes prasības.

-

Uzziniet, kā aizsardzības pret iekļūšanu (IP) sistēma klasificē elektrisko korpusu blīvējuma efektivitāti. ↩

-

Izpratne par ķīmisko procesu, kurā notiek garu polimēru ķēžu pārrāvums, kas izraisa materiāla noārdīšanos. ↩

-

Izpētiet šo kritiski svarīgo īpašību, kas nosaka materiāla spēju pēc saspiešanas atgriezties sākotnējā biezumā. ↩

-

Piekļūstiet oficiālajai dokumentācijai par šo standarta testēšanas metodi gumijas bojāšanās novērtēšanai gaisa krāsnī. ↩

-

Uzziniet, kāds ķīmiskais mehānisms ir HALS - galvenajai piedevai, ko izmanto polimēru aizsardzībai pret UV starojuma noārdīšanos. ↩