Ievads

Iedomājieties: kritiski svarīga jūras platforma zaudē jaudu, jo misiņa kabeļu vadi sabojājās sprieguma korozijas plaisāšanas dēļ jau pēc 18 mēnešiem, nevis paredzētā 20 gadu kalpošanas laika. Jūras vides, mehāniskās spriedzes un materiālu neaizsargātības kombinācija radīja perfektu vētru katastrofālai bojāejai, kas izmaksāja miljonus dīkstāves un avārijas remontdarbu dēļ.

Spriedzes korozijas plaisāšanu misiņa kabeļu uzmavas var novērst, stratēģiski izvēloties sakausējumu (izvairoties no dezinficēšana1-), atbilstoša termiskā apstrāde, kontrolēts uzstādīšanas griezes moments un aizsargājoša virsmas apstrāde, un CuZn37 un jūras kuģu misiņa sakausējumi uzrāda augstāku izturību salīdzinājumā ar standarta CuZn39Pb3, ja tos kombinē ar atbilstošiem ražošanas procesiem. Izpratne par metalurģiskajiem mehānismiem ļauj inženieriem noteikt plaisumizturīgus risinājumus, kas piemēroti sarežģītām vidēm.

Atceros, kad Andreas, Ziemeļjūras naftas platformas tehniskās apkopes inženieris, sazinājās ar mums pēc tam, kad divu gadu laikā bija piedzīvojis vairākas misiņa dziedzeru atteices. Sāls smidzināšanas, vibrācijas un standarta misiņa sastāva kombinācija radīja ideālus apstākļus spriegumkorozijas plaisāšanai. Pārejot uz mūsu jūras kuģiem paredzētajiem misiņa gredzeniem ar optimizētu sakausējuma sastāvu un sprieguma mazināšanas apstrādi, viņi panāca vairāk nekā 5 gadus ilgu netraucētu darbību, pierādot, cik būtiska nozīme ir materiālu zinātnei, lai novērstu bojājumus uz lauka.

Satura rādītājs

- Kas izraisa sprieguma korozijas plaisāšanu misiņa kabeļu uzmavas?

- Kādi misiņa sakausējumi nodrošina augstāku izturību pret plaisām?

- Kā ražošanas procesi ietekmē uzņēmību pret SCC?

- Kādi vides faktori paātrina plaisāšanu?

- Kuras profilakses stratēģijas nodrošina ilgtermiņa panākumus?

- Bieži uzdotie jautājumi par misiņa kabeļu vadu sprieguma korozijas plaisāšanu

Kas izraisa sprieguma korozijas plaisāšanu misiņa kabeļu uzmavas?

Izpratne par sprieguma korozijas plaisāšanas pamatmehānismiem ļauj materiālu zinātniekiem izstrādāt mērķtiecīgas novēršanas stratēģijas.

Spriedzes korozijas plaisāšana misiņa kabeļu uzmavu stiepes sprieguma, korozīvas vides (īpaši amonjaka, hlorīdu vai sēra savienojumu) un jutīgas mikrostruktūras vienlaicīgas klātbūtnes dēļ, un plaisāšana parasti sākas sprieguma koncentrācijas vietās, piemēram, vītnēs, asos stūros vai apstrādes vietās, un izplatās tālāk. transgranulāri2 caur ar cinku bagātām fāzēm misiņa matricā. Šai parādībai ir nepieciešams, lai visi trīs faktori notiktu vienlaicīgi, tādējādi novēršana ir iespējama, kontrolējot jebkuru atsevišķu elementu.

Trīs faktoru modelis

Stresa korozijas plaisāšana notiek saskaņā ar vispāratzītu trīs faktoru prasību:

Mehāniskās spriedzes komponents:

- Ražošanas procesu (apstrādes, formēšanas, metināšanas) izraisītās atlikušās spriedzes.

- Uzstādīšanas laikā pieliktās slodzes (pārspīlēta griešana, termiskā izplešanās).

- Vibrācijas, spiediena cikliskuma, termiskās cikliskuma radītā darba slodze.

- Spriedzes koncentrācija pie konstrukcijas elementiem (vītnes, atslēgas, asas pārejas).

Kodīga vide:

- Amonjaka un amonija savienojumi (visagresīvākie misiņam).

- Hlorīda joni no jūras vides vai rūpnieciskiem procesiem

- Sēra saturoši savienojumi (H2S, SO2, sulfāti).

- Mitrums darbojas kā elektrolīts elektroķīmisko reakciju laikā

Jutīgs materiāls:

- Augsts cinka saturs (>30%), kas rada galvaniskos pārus.

- Īpašas mikrostruktūras ar cinka bagātām fāzēm

- Graudu robežu nogulsnes, kas darbojas kā plaisu ierosmes vietas

- Aukstais darbs, kas palielina dislokāciju blīvumu un uzkrāto enerģiju

Plaisu rašanās un izplatīšanās

Plaisāšanas process notiek paredzamos posmos:

Iniciācijas fāze:

- Preferenciāls uzbrukums vietās ar augstu stresa līmeni

- Mikrodaļiņu veidošanās vai virsmas raupjums

- Spriedzes koncentrācija pie jaunizveidotajiem defektiem

- Pāreja no vispārējas korozijas uz lokālu uzbrukumu

Pavairošanas fāze:

- Plaisa virzās perpendikulāri maksimālajam stiepes spriegumam

- Transgranulārais ceļš cauri ar cinku bagātiem apgabaliem

- Plaisas gals paliek aktīvs, bet sāni pasivizējas

- sazarošanās notiek uz graudu robežām vai fāzu saskarnēm.

Galīgā neveiksme:

- Samazināts šķērsgriezuma laukums palielina sprieguma intensitāti

- Paātrināts plaisu augšanas ātrums

- Pēkšņs lūzums, kad sasniegts kritiskais plaisas izmērs

- Raksturīgs trausls izskats ar minimālu plastisko deformāciju

Kritiskās stresa robežvērtības

Pētījumi liecina, ka specifiski stresa līmeņi izraisa SCC ierosināšanu:

Sliekšņa stresa vērtības:

- CuZn30: 40-60% no ražas stiprība3 amonjaka vidē

- CuZn37: 60-80% ražas izturības (uzlabota izturība)

- CuZn39Pb3: 30-50% plastiskuma (augsta jutība)

- Jūras misiņš: 70-90% ražas izturības (optimizēts sastāvs)

Šīs robežvērtības ievērojami atšķiras atkarībā no vides smaguma un iedarbības laika, tādējādi uzsverot sprieguma kontroles nozīmi projektēšanas un uzstādīšanas procedūrās.

Kādi misiņa sakausējumi nodrošina augstāku izturību pret plaisām?

Sakausējuma sastāvs būtiski ietekmē uzņēmību pret spriegumkorozijas plaisāšanu, un konkrēti sastāvi uzrāda ievērojamus pretestības uzlabojumus.

Jūras klases misiņa sakausējumi (CuZn37, CuZn36Sn1) un alumīnija misiņš (CuZn22Al2) nodrošina augstāku izturību pret plaisām salīdzinājumā ar standarta misiņu (CuZn39Pb3), jo tajos ir mazāks cinka saturs, izdevīgi leģējošie piedevas un optimizēta mikrostruktūra, kas samazina galvanisko iedarbību un vides jutību, vienlaikus saglabājot atbilstošas mehāniskās īpašības kabeļu vadu lietojumiem. Mūsu sakausējumu atlases procesā priekšroka tiek dota ilgtermiņa uzticamībai, nevis sākotnējām izmaksām.

Salīdzinošā sakausējuma veiktspēja

| Sakausējuma apzīmējums | Cinka saturs | SCC pretestība | Piemērotība jūras videi | Izmaksu faktors |

|---|---|---|---|---|

| CuZn39Pb3 (standarta) | 39% | Slikts | Nav ieteicams | 1.0x |

| CuZn37 (jūras misiņš) | 37% | Labi | Lielisks | 1.2x |

| CuZn36Sn1 | 36% | Ļoti labi | Lielisks | 1.4x |

| CuZn22Al2 (Al Brass) | 22% | Lielisks | Izcils | 1.6x |

| CuNi10Fe1Mn (kuproniķelis) | 0% | Izcils | Izcils | 2.0x |

Metalurģiskie faktori, kas ietekmē pretestību

Cinka satura ietekme:

- Cinka sakausējumi ar augstu cinka saturu (>35%) veido ar cinku bagātu β-fāzi.

- β-fāze darbojas kā anodiskas vietas, kas veicina galvanisko koroziju

- Zemāks cinka saturs (<35%) saglabā vienfāzes α-struktūru.

- Homogēna mikrostruktūra samazina elektroķīmisko potenciālu atšķirības

Izdevīgi leģējošie elementi:

- Alva (0,5-1,0%): Veido aizsargājošas virsmas plēves, uzlabo izturību pret koroziju.

- Alumīnijs (1-2%): Izveido pieguļošu oksīda slāni, lieliskas jūras veiktspējas īpašības

- Niķelis (5-30%): Pilnībā novērš cinka klātbūtni, izcila izturība pret SCC

- Dzelzs (0,5-1,5%): Uzlabo graudu struktūru, uzlabo mehāniskās īpašības.

Mikrostruktūras apsvērumi:

- Vienfāzes α-masīvkoka vienfāzes izturība ir augstāka nekā divfāžu struktūrām

- Smalks graudu izmērs samazina plaisu izplatīšanās ātrumu

- Svina trūkums uzlabo izturību pret apkārtējās vides iedarbību

- Kontrolēta dzesēšana novērš kaitīgu fāžu nogulsnēšanos.

Bepto sakausējumu atlases stratēģija

Mūsu rūpnīcā mēs esam izstrādājuši īpašus ieteikumus par sakausējumiem, pamatojoties uz to pielietojuma nopietnību:

Standarta rūpnieciskie lietojumi:

- CuZn37 jūras misiņš universālām kabeļu caurulēm

- Lielisks veiktspējas un izmaksu efektivitātes līdzsvars

- Piemērots lielākajai daļai rūpnieciskās vides ar pareizu uzstādīšanu.

Skarbas jūras vides:

- CuZn36Sn1 jūras platformām un piekrastes iekārtām

- Izcila izturība pret hlorīdu izraisītu plaisāšanu

- Pierādīta pieredze Ziemeļjūras lietojumprogrammās

Ķīmiskā apstrāde:

- CuZn22Al2 alumīnija misiņš agresīvām ķīmiskām vidēm

- Izcila izturība pret amonjaka un sēra savienojumiem

- Augstākas sākotnējās izmaksas, ko attaisno ilgāks kalpošanas laiks

Kritiski lietojumi:

- CuNi10Fe1Mn kuproniķelis maksimālai uzticamībai

- Nulles cinka saturs novērš dezinficēšanās risku

- Paredzēts kodolenerģijas, farmācijas un drošībai kritiskām sistēmām.

Kā ražošanas procesi ietekmē uzņēmību pret SCC?

Ražošanas procesi būtiski ietekmē atlikušo spriegumu līmeni un mikrostruktūru, kas tieši ietekmē izturību pret spriegumkorozijas plaisāšanu.

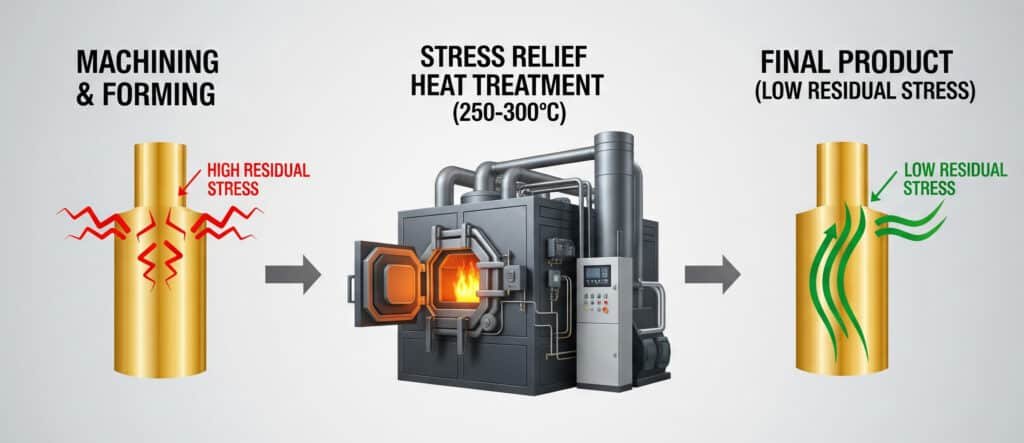

Ražošanas procesi ietekmē uzņēmību pret SCC, jo apstrādes, formēšanas un montāžas operāciju laikā tiek ieviesti atlikušie spriegumi, turklāt aukstā apstrāde palielina uzkrāto enerģiju un dislokāciju blīvumu, bet pareiza sprieguma mazināšanas termiskā apstrāde 250-300 °C temperatūrā var samazināt atlikušos spriegumus par 80-90% un optimizēt mikrostruktūru, lai nodrošinātu maksimālu izturību pret plaisām. Mūsu ražošanas protokolos par prioritāti ir izvirzīta stresa samazināšana visā ražošanas procesā.

Kritiskie ražošanas posmi

Mehāniskās apstrādes operācijas:

- Vītņu griešana rada lielu virsmas spriegumu

- Instrumenta ģeometrija un griešanas parametri ietekmē atlikušo spriegumu

- Pareizi ātrumi, padeves un griešanas šķidrumi samazina darba sacietēšanu.

- Lai samazinātu virsmas spriegumu, pēdējiem apstrādes gājieniem jābūt viegliem.

Formēšanas procesi:

- Dziļā stiepšana rada apļveida un radiālos spriegumus.

- Progresīvā formēšana samazina sprieguma koncentrāciju, salīdzinot ar vienpakāpes operācijām.

- Starpposma atkvēlināšana novērš pārmērīgu aukstās apstrādes uzkrāšanos.

- Instrumenta konstrukcija samazina asus līkumus un sprieguma koncentrāciju.

Montāžas procedūras:

- Sastāvdaļu saspiešana ar spiedpogu rada montāžas spriegumu

- Kontrolēti traucējumu pielāgojumi novērš pārmērīgu stresa līmeni

- Pareiza izlīdzināšana novērš lieces spriegumu montāžas laikā.

- Kvalitātes kontrole nodrošina izmēru precizitāti un atbilstību

Stresa mazināšana Siltuma terapija

Termiskā apstrāde ir visefektīvākā metode ražošanas sprieguma samazināšanai:

Ārstēšanas parametri:

- Temperatūra: 250-300 °C (zemāka par rekristalizācijas temperatūru)

- Laiks: 1-2 stundas atkarībā no griezuma biezuma

- Atmosfēra: Inerta gāze vai reducējošā atmosfēra, lai novērstu oksidēšanos.

- Dzesēšana: Lēna atdzesēšana līdz istabas temperatūrai novērš termisko stresu.

Mikrostruktūras priekšrocības:

- Samazina dislokāciju blīvumu un uzkrāto enerģiju

- mazina iekšējo spriedzi bez graudu augšanas

- Uzlabo lokanību un izturību

- saglabā stiprības īpašības, vienlaikus uzlabojot izturību pret SCC

Kvalitātes kontrole:

- Rentgenstaru difrakcijas sprieguma mērījumi4 pirms un pēc ārstēšanas

- Mikrotietības testēšana, lai pārbaudītu sprieguma mazināšanas efektivitāti

- Metalogrāfiskā pārbaude mikrostruktūras izmaiņām

- SCC testēšana ar apstrādātiem paraugiem validācijai

Virsmas apstrādes iespējas

Virsmas modifikācijas nodrošina papildu aizsardzību pret plaisu rašanos:

Šautēšana:

- Ievieš labvēlīgu virsmas saspiešanas spriegumu

- Neitralizē stiepes spriegumu, kas veicina plaisāšanu.

- Uzlabo izturību pret nogurumu un virsmas apdari

- Nepieciešama rūpīga parametru kontrole, lai izvairītos no pārmērīgas pīpēšanas.

Ķīmiskā pasivācija:

- Izveido aizsargājošas virsmas plēves

- Samazina elektroķīmisko aktivitāti

- Apstrāde ar hromātu (ja atļauta) nodrošina lielisku aizsardzību

- Videi draudzīgas alternatīvas ietver fosfātu un silikātu apstrādi.

Aizsargpārklājumi:

- Niķeļa pārklājums nodrošina barjeras aizsardzību

- Organiskie pārklājumi specifiskām ķīmiskām vidēm

- Jānodrošina pārklājuma saķere un izturība

- Nepieciešama regulāra pārbaude un apkope

Roberto, Vācijas automobiļu piegādātāja ražošanas vadītājs, piedzīvoja SCC bojājumus misiņa kabeļu uzmavas, ko izmantoja dzinēja nodalījumos. Vibrācijas, temperatūras cikliskuma un amonjaka, ko rada urīnvielas emisijas sistēmas, kombinācija radīja ideālus plaisāšanas apstākļus. Ieviešot mūsu sprieguma mazināšanas termiskās apstrādes protokolu un pārejot uz CuZn37 sakausējumu, tika panākts 95% kļūmju samazinājums un ievērojami uzlabojās garantijas prasības.

Kādi vides faktori paātrina plaisāšanu?

Vides apstākļiem ir izšķiroša nozīme, nosakot plaisu rašanās laiku un izplatīšanās ātrumu misiņa kabeļu vados.

Vides faktori, kas paātrina spriegumkorozijas plaisāšanu, ir paaugstināta temperatūra (eksponenciāli palielinot reakcijas ātrumu), hlorīdu koncentrācija virs 100 ppm, amonjaka vai amonija savienojumi pat nelielos daudzumos, pH ekstrēmas vērtības zem 6 vai virs 9 un cikliskas slodzes apstākļi, kas rada svaigas plaisu virsmas, turklāt jūras vide ir visagresīvākā vairāku paātrinošo faktoru kombinācija. Izpratne par šiem faktoriem ļauj veikt pienācīgu vides novērtējumu un izstrādāt ietekmes mazināšanas stratēģijas.

Temperatūras ietekme

Temperatūra būtiski ietekmē plaisāšanas kinētiku:

Reakcijas ātruma paātrinājums:

- Arrēniusa sakarība5: 10°C reakcijas ātruma divkāršošanās

- Augstāka temperatūra palielina jonu mobilitāti un difūzijas ātrumu.

- Termiskā cikliskums rada papildu mehāniskās slodzes

- Paaugstinātas temperatūras samazina materiālu stiprības īpašības

Kritiskās temperatūras diapazoni:

- zem 40°C: Ļoti lēns plaisu augšanas ātrums

- 40-80°C: Mērens paātrinājums, tipisks ekspluatācijas diapazons

- virs 80°C: Ātra plaisu izplatīšanās, augsts bojājumu risks

- Termiskā šoka apstākļi rada papildu sprieguma koncentrāciju

Ķīmiskā vide Smagums

Dažādām ķīmiskajām vielām piemīt dažāda agresivitāte:

Amonjaks un amonija savienojumi:

- Visagresīvākā vide misiņa SCC

- Koncentrācijas, kas sasniedz 10 ppm, var izraisīt plaisāšanu.

- Veido stabilus kompleksus ar vara joniem

- Izplatīts lauksaimniecībā, saldēšanā un ūdens attīrīšanā.

Hlorīdu vide:

- Jūras atmosfēra ar 0,1-10 mg/m² hlorīdu nogulsnēšanos

- Rūpnieciskā vide ar hlorīdu piesārņojumu

- Robežkoncentrācijas mainās atkarībā no temperatūras un mitruma

- sinerģiska ietekme ar citām agresīvām sugām

Sēra savienojumi:

- H2S, SO2 un sulfātu joni veicina krekingu.

- Bieži sastopams naftas un gāzes pārstrādes vidē

- Zemākas robežkoncentrācijas nekā hlorīdiem

- rada skābus apstākļus, kas paātrina koroziju

Mehāniskās slodzes apstākļi

Dinamiskā slodze ievērojami paātrina plaisu augšanu:

Cikliskās slodzes ietekme:

- Noguruma slodze rada jaunas plaisu virsmas

- Noņem aizsargplēves, atsedzot aktīvo metālu

- Spriedzes koncentrācija plaisu galos palielina vietējo spriegumu

- Biežums un amplitūda ietekmē plaisu augšanas ātrumu

Vibrācijas vide:

- Nepārtraukta zemas amplitūdas vibrācija

- Rezonanses apstākļi, kas rada lielu dinamisko spriedzi

- Sūkņu, kompresoru un iekārtu radītā vibrācija

- Transporta vibrācija mobilajās lietojumprogrammās

Uzstādīšanas slodzes:

- Pārlieku liela griezes momenta pievelšana uzstādīšanas laikā

- Siltuma izplešanās/saspiešanās spriegums

- Nesaskaņotība, kas rada lieces spriegumu

- Nepietiekams atbalsts, kas rada papildu slodzi

Kuras profilakses stratēģijas nodrošina ilgtermiņa panākumus?

Veiksmīgai profilaksei nepieciešama daudzpusīga pieeja, kas apvieno materiālu izvēli, konstrukcijas optimizāciju, ražošanas kontroli un vides pārvaldību.

Ilgtermiņa profilakses panākumiem nepieciešama vairāku stratēģiju vienlaicīga īstenošana: pret plaisām izturīgu sakausējumu (CuZn37 vai labāku) izvēle, ražošanas spriegumu kontrole, veicot atbilstošu termisko apstrādi, uzstādīšanas procedūru optimizēšana, lai samazinātu pieliktās slodzes, vides aizsardzības pasākumu īstenošana un regulāru pārbaužu protokolu izveide, un visveiksmīgākajās programmās, sistemātiski piemērojot šos principus, tiek panākts 90% mazāks SCC kļūdu skaits. Mūsu visaptverošā pieeja pievēršas visiem veicinošajiem faktoriem.

Integrētā materiālu stratēģija

Primārā materiāla izvēle:

- Norādiet, ka minimālais standarts ir jūras misiņš (CuZn37).

- Lietojiet alumīnija misiņa (CuZn22Al2) smagas vides apstākļos.

- Apsveriet iespēju izmantot kupronikeli, lai izpildītu galīgās uzticamības prasības

- Izvairieties no sakausējumiem ar augstu cinka saturu (>37% Zn) korozīvā vidē.

Sekundārās aizsardzības sistēmas:

- Aizsargpārklājumi, ja nepieciešams

- Katodiskā aizsardzība jūras vidē

- Vides barjeras un norobežojumi

- Ķīmiskie inhibitori procesu sistēmās

Ražošanas izcilības programma

Procesu kontrole:

- Visu misiņa detaļu obligāta termiskā apstrāde, lai mazinātu spriedzi

- Kontrolēti apstrādes parametri, lai līdz minimumam samazinātu darba sacietēšanu

- Progresīvās formēšanas paņēmieni, kas samazina maksimālos spriegumus

- Kvalitātes nodrošināšanas testēšana, ieskaitot atlikušo spriegumu mērījumus

Dizaina optimizācija:

- Asu stūru un sprieguma koncentrācijas novēršana

- Vītņu profilu optimizēšana sprieguma sadalījumam

- Nodrošināt pietiekamu sienu biezumu, lai samazinātu spriegumu

- Vieglas uzstādīšanas konstrukcija bez pārmērīgas spriedzes

Uzstādīšanas paraugprakse

Griezes momenta vadība:

- Norādiet maksimālos uzstādīšanas griezes momentus, pamatojoties uz materiāla īpašībām.

- Izmantojiet kalibrētus griezes momenta instrumentus, lai nodrošinātu konsekventu piemērošanu

- Apmācīt uzstādīšanas personālu par pareizām procedūrām

- Uzstādīšanas parametru dokumentēšana kvalitātes ierakstiem

Vides novērtējums:

- Pakalpojumu vides smaguma novērtēšana pirms specifikācijas izstrādes

- Ņemiet vērā temperatūru, ķīmisko iedarbību un mehānisko slodzi.

- Vajadzības gadījumā īstenot vides monitoringu.

- Plānojums vides apstākļu maiņai ekspluatācijas laikā

Uzraudzība un uzturēšana

Pārbaudes protokoli:

- Regulāra vizuāla pārbaude attiecībā uz plaisu rašanos

- Nesagraujošā testēšana (krāsu penetrācijas, ultraskaņas) kritiskiem lietojumiem

- Agresīvo sugu vides monitorings

- Veiktspējas izsekošana un kļūdu analīze

Prognozējamā apkope:

- Pārbaužu intervālu noteikšana atkarībā no vides bīstamības.

- Īstenot uz stāvokli balstītas nomaiņas stratēģijas

- Izsekojiet veiktspējas datus, lai veiktu nepārtrauktu uzlabojumus

- Atjaunināt specifikācijas, pamatojoties uz lauka pieredzi

Panākumu rādītāji un validācija

Mūsu profilakses stratēģijas tiek apstiprinātas, izmantojot visaptverošu veiktspējas izsekošanu:

Lauka veiktspējas dati:

- Standarta misiņa uzmavas: 18 mēnešu vidējais kalpošanas laiks jūras vidē

- Jūras misiņš ar spriedzes mazināšanu: vidējais kalpošanas laiks 8 gadi

- Alumīnija misiņš ķīmiskajā ekspluatācijā: 12 gadu vidējais kalpošanas laiks

- Visaptveroša profilakses programma: >95% panākumu līmenis

Izmaksu un ieguvumu analīze:

- Profilakses programmas izmaksas: 15-25% piemaksa par standarta pieeju

- Izvairīšanās no neveiksmes izmaksām: 300-500% ieguldījumu atdeve

- Samazinātas uzturēšanas izmaksas: 60-80% samazinājums

- Uzlabota sistēmas uzticamība: 99%+ pieejamības sasniegums

Khalidam, kurš vada ūdens atsāļošanas rūpnīcu Saūda Arābijā, sākotnēji bija biežas misiņa dziedzeru atteices, ko izraisīja augsta hlorīdu līmeņa, paaugstinātas temperatūras un augstspiediena sūkņu radītās vibrācijas kombinācija. Pēc mūsu visaptverošas profilakses programmas ieviešanas - tostarp CuZn22Al2 sakausējuma izvēles, sprieguma mazināšanas apstrādes, kontrolētu uzstādīšanas procedūru un ceturkšņa pārbaužu protokolu - viņi vairāk nekā 4 gadus nav piedzīvojuši nevienu SCC kļūmi, ietaupot vairāk nekā $200 000 aizstāšanas izmaksu un dīkstāves laika.

Secinājums

Lai novērstu sprieguma korozijas plaisāšanu misiņa kabeļu uzmavas, nepieciešama padziļināta izpratne par metalurģijas principiem apvienojumā ar praktiskiem inženiertehniskiem risinājumiem. Pateicoties mūsu desmit gadu pieredzei un nepārtrauktiem pētījumiem, mēs esam pierādījuši, ka pareizs sakausējuma izvēles, ražošanas kontroles un uzstādīšanas prakses apvienojums var praktiski novērst SCC kļūmes. Galvenais ir apzināties, ka profilakse maksā daudz mazāk nekā neveiksmes sekas. Bepto ir apņēmies piedāvāt ne tikai produktus, bet arī pilnīgus risinājumus, kas nodrošina ilgtermiņa uzticamību visprasīgākajās vidēs. Izvēloties mūsu pret SCC izturīgās misiņa kabeļu vada caurules, jūs ieguldāt līdzekļus pārbaudītajā materiālu zinātnē un inženiertehniskajā izcilībā, kas nodrošina sirdsmieru gadu desmitiem 😉.

Bieži uzdotie jautājumi par misiņa kabeļu vadu sprieguma korozijas plaisāšanu

J: Kādas ir misiņa kabeļu vadu uzmavu agrīnās korozijas plaisāšanas pazīmes?

A: Agrīnās pazīmes ir smalkas, spriegumam perpendikulāras plaisas, virsmas krāsas maiņa vai nosmērēšana, kā arī nelielas bedrītes vai nelīdzeni plankumi uz virsmas. Tās parasti vispirms parādās vietās ar augstu spriegumu, piemēram, vītnēs, stūros vai apstrādes vietās, un tikai pēc tam izplatās uz lielāko daļu materiāla.

J: Cik ilgā laikā rodas spriegumkorozijas plaisāšana, lai izraisītu bojājumu?

A: Atkarībā no sprieguma līmeņa, vides smaguma un materiāla sastāva bojājuma laiks svārstās no mēnešiem līdz gadiem. Standarta misiņš jūras vidē var sabojāties 6-18 mēnešu laikā, bet pareizi izvēlēti un apstrādāti materiāli līdzīgos apstākļos var kalpot 15-20 gadus.

J: Vai korozijas plaisāšanu, kas radusies sprieguma ietekmē, var labot, tiklīdz tā ir sākusies?

A: Pēc tam, kad SCC ir sācies, to nav iespējams efektīvi labot, jo plaisas turpina izplatīties pat pēc remonta mēģinājumiem. Vienīgais drošais risinājums ir pilnīga nomaiņa ar plaisām noturīgiem materiāliem un pareizas uzstādīšanas procedūras, lai novērstu to atkārtošanos.

J: Kas ir svarīgāk - sakausējuma izvēle vai stresa mazināšanas procedūra?

A: Abi faktori ir ļoti svarīgi un darbojas sinerģiski, taču sakausējuma izvēle ir pamats izturībai pret SCC. Optimālu veiktspēju nodrošina jūrniecībai piemērots misiņš, kas apstrādāts, lai mazinātu spriegumu, savukārt standarta misiņš būs jutīgs pat tad, ja spriegums būs perfekti mazināts.

J: Cik maksā SCC izturīgs misiņš, salīdzinot ar standarta misiņa cenu?

A: Jūras klases misiņš parasti sākotnēji maksā par 20-40% dārgāk nekā standarta misiņš, taču kopējās īpašumtiesību izmaksas ir ievērojami zemākas, jo tiek pagarināts kalpošanas laiks un samazinātas apkopes prasības, un bieži vien, novēršot bojājumus, tiek nodrošināta 300-500% ieguldījumu atdeve.

-

Uzziniet vairāk par elektroķīmisko procesu, kurā cinka selektīva izskalošana no misiņa vājina šo materiālu. ↩

-

Izprast atšķirību starp plaisām, kas izplatās caur graudiem, un plaisām, kas izplatās gar graudu robežām materiālā. ↩

-

Izpētiet šo pamatmehānisko īpašību, kas nosaka punktu, kurā materiāls sāk pastāvīgi deformēties. ↩

-

Iepazīstieties ar šīs modernās nesagraujošās metodes principiem, lai kvantitatīvi noteiktu spriegumu kristāliskos materiālos. ↩

-

Uzziniet par fizikālās ķīmijas pamatformulu, kas apraksta sakarību starp temperatūru un reakcijas ātrumu. ↩