Įvadas

Medžiagos gedimai kabelių riebokšlių įrenginiuose dažnai atsiranda ne dėl laipsniško nusidėvėjimo, o dėl staigaus smūginio pažeidimo arba nepakankamo kietumo, dėl kurio deformuojasi veikiant apkrovai. Šie mechaniniai gedimai gali pakenkti IP reitingai1, sukelia pavojų saugai ir brangiai kainuoja prastovos, kurių būtų buvę galima išvengti tinkamai parinkus medžiagas.

Nerūdijančio plieno 316L kabelių riebokšliai pasižymi didesniu kietumu (HRC 25-30) ir atsparumu smūgiams (120-150 J/m), palyginti su žalvario (HRB 60-80, 80-100 J/m) ir nailono medžiagomis (HRD 75-85, 25-35 J/m), todėl jie labai svarbūs didelės apkrovos pramonėje, kur mechaninis patvarumas labai svarbus.

Dešimtmetį dirbdamas su klientais įvairiose sudėtingose pramonės šakose supratau, kad kietumo ir atsparumo smūgiams supratimas nėra tik techninės specifikacijos - tai yra katastrofiškų gedimų, kurie gali sustabdyti ištisas gamybos linijas ir pakenkti darbuotojų saugai, prevencija.

Turinys

- Ką iš tikrųjų matuoja "Rockwell" ir "Izod" bandymai kabelių movose?

- Kaip skirtingos medžiagos lyginamos atliekant kietumo bandymus?

- Kurios kabelių riebokšlių medžiagos pasižymi geriausiu atsparumu smūgiams?

- Kokią įtaką medžiagų eksploatacinėms savybėms turi realios sąlygos?

- Kokius bandymų standartus turėtumėte nurodyti savo programai?

- DUK apie kabelių riebokšlių kietumo ir smūginio atsparumo bandymus

Ką iš tikrųjų matuoja "Rockwell" ir "Izod" bandymai kabelių movose?

Suprasdami mechaninių bandymų mokslinį pagrindą, galėsite priimti pagrįstus sprendimus dėl kabelių riebokšlių medžiagų.

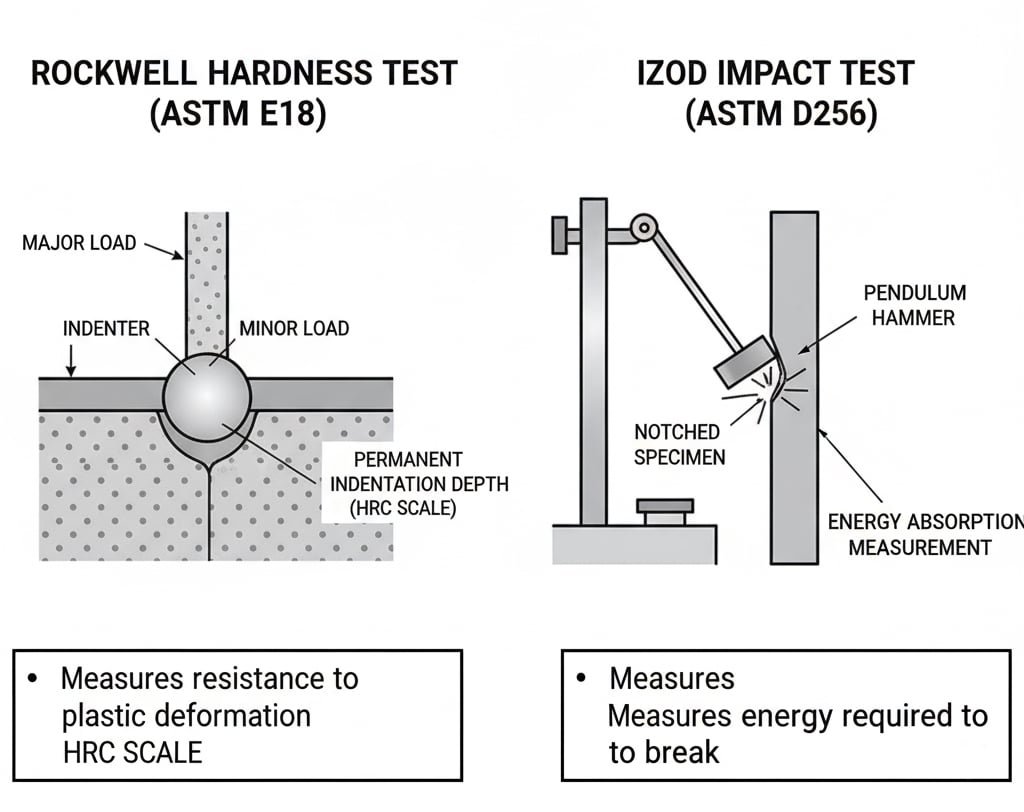

Atliekant Rokvelo kietumo bandymus matuojamas medžiagos atsparumas nuolatiniam įdubimui veikiant apkrovai, o atliekant Izodo smūginius bandymus įvertinama energijos absorbcija staigaus smūgio metu, todėl gaunami svarbūs duomenys, leidžiantys numatyti kabelių riebokšlių veikimą mechaninio įtempimo ir smūginės apkrovos sąlygomis.

Mechaninių bandymų mokslas

Šiais standartizuotais bandymais gaunami kiekybiškai įvertinami duomenys apie medžiagos elgseną veikiant apkrovai:

Rokvelo kietumo bandymas (ASTM E182):

- Matuojamas atsparumas plastinei deformacijai

- Naudojamos skirtingos skalės (HRA, HRB, HRC) pagal medžiagos tipą

- Tiesiogiai susijęs su atsparumu dilimui ir ilgaamžiškumu

- Svarbūs srieginiams komponentams ir sandarinimo paviršiams

Izodo smūginis bandymas (ASTM D2563):

- matuoja energiją, reikalingą bandiniui su įpjovomis sulaužyti

- Rodo medžiagos kietumą ir trapumą

- Prognozuoja veikimą esant smūginei apkrovai

- Būtina naudoti vibracijos ar smūgių veikiamose srityse

"Bepto" atlieka visų savo metalinių kabelių riebokšlių medžiagų bandymus, kad užtikrintų nuoseklią kokybę ir eksploatacinių savybių nuspėjamumą visame gaminių asortimente.

Bandymų metodika ir standartai

Rokvelo bandymo procedūra:

- Nedidelės apkrovos taikymas (10 kg)

- Didelės apkrovos taikymas (60-150 kg, priklausomai nuo skalės)

- Krovinio nuėmimas ir gylio matavimas

- Kietumo apskaičiavimas pagal įdubimo gylį

Izodo bandymo procedūra:

- Mėginio paruošimas su standartizuotu įpjovimu

- Švytuoklės paleidimas iš fiksuoto aukščio

- Energijos matavimas po bandinio lūžio

- Smūgio stiprumo skaičiavimas J/m arba ft-lb/in

Šios standartizuotos procedūros užtikrina atkuriamus rezultatus, kuriuos galima palyginti su skirtingais tiekėjais ir medžiagomis.

Kaip skirtingos medžiagos lyginamos atliekant kietumo bandymus?

Medžiagos kietumas turi tiesioginės įtakos kabelių riebokšlių ilgaamžiškumui ir eksploatavimo trukmei sudėtingose srityse.

Nerūdijančiojo plieno 316L kietumas siekia 25-30 HRC, o tai gerokai lenkia žalvarį (HRB 60-80) ir nailoną (HRD 75-85), todėl sriegiai yra atsparesni pažeidimams, dilimui ir deformacijai, veikiant montavimo sukimo momentui ir eksploatacinėms apkrovoms.

Išsamus kietumo palyginimas

Praėjusiais metais dirbau su Robertu, techninės priežiūros vadovu plieno apdirbimo gamykloje Birmingeme, Jungtinėje Karalystėje. Jo gamykloje dėl atšiaurios pramoninės aplinkos, kurioje veikia sunkios mašinų vibracijos ir retkarčiais atsitrenkia medžiagų krovimo įranga, dažnai pasitaikydavo kabelių riebokšlių gedimų.

Medžiagos kietumo charakteristikos:

| Medžiaga | Kietumo skalė | Tipinis diapazonas | Paraiškos |

|---|---|---|---|

| Nerūdijantis plienas 316L | HRC | 25-30 | Sunkioji pramonė, jūrų laivininkystė |

| Nerūdijantis plienas 304 | HRC | 20-25 | Bendroji pramonė |

| Žalvaris CW617N | HRB | 60-80 | Standartinės programos |

| Aliuminis 6061-T6 | HRB | 95-105 | Lengvosios programos |

| Nailonas PA66 | HRD | 75-85 | Nemetaliniai reikalavimai |

Kietumo poveikis eksploatacinėms savybėms:

- Siūlų vientisumas: Didesnis kietumas apsaugo sriegį nuo nuėmimo montuojant

- Atsparumas dėvėjimuisi: Kietesnės medžiagos ilgiau išlaiko matmenų stabilumą

- Atsparumas deformacijai: Apsaugo nuo gniuždymo veikiant kabelio prispaudimo jėgoms

- Paviršiaus kokybė: Laikui bėgant išlaiko lygius sandarinimo paviršius

Robert'o gamykla perėjo prie mūsų nerūdijančio plieno 316L kabelių riebokšlių po to, kai pamatė kietumo bandymo duomenis. Dėl padidėjusio patvarumo jų techninės priežiūros dažnumas sumažėjo 60% ir nebeliko netikėtų gedimų.

Terminio apdorojimo poveikis kietumui

Nerūdijantis plienas Terminis apdorojimas:

- Atkaitinimas tirpale: HRC 15-20 (minkštesnė, plastiškesnė)

- Šaltasis apdirbimas: HRC 25-35 (kietesnis, stipresnis)

- Kritulių kietėjimas: HRC 35-45 (specializuotos rūšys)

Žalvario grūdinimas:

- Atkaitintos būklės: HRB 40-60

- Šaltas darbas: HRB 60-80

- Didžiausias darbinis grūdinimas: HRB 80-95

"Bepto" gamybos procesas apima kontroliuojamą terminį apdorojimą, kad būtų optimizuotas kietumo ir kietumo santykis kiekvienai paskirčiai.

Kurios kabelių riebokšlių medžiagos pasižymi geriausiu atsparumu smūgiams?

Atsparumas smūgiams lemia, kaip gerai kabelių movos atlaiko staigius mechaninius smūgius ir vibracinę apkrovą.

Nerūdijančiojo plieno 316L atsparumas smūgiams siekia 120-150 J/m, palyginti su žalvariu (80-100 J/m) ir nailonu (25-35 J/m), todėl šis plienas yra tinkamiausias naudoti smūgiams, vibracijai ar galimiems techninės priežiūros pažeidimams.

Poveikio efektyvumo analizė

Supratimas apie atsparumą smūgiams padeda numatyti realias eksploatacines savybes:

Nerūdijančio plieno privalumai:

- Didelė energijos absorbcija prieš gedimą

- Kūniškasis lūžio režimas apsaugo nuo katastrofiško gedimo

- Išlaiko savybes įvairiose temperatūrose

- Puikus atsparumas nuovargiui esant ciklinei apkrovai

Medžiagų poveikio palyginimas:

| Medžiaga | Smūgio stipris (J/m) | Lūžio režimas | Jautrumas temperatūrai |

|---|---|---|---|

| SS 316L | 120-150 | Kietakūnis | Žemas |

| SS 304 | 100-130 | Kietakūnis | Žemas |

| Žalvario | 80-100 | Mišrus | Vidutinio sunkumo |

| Aliuminis | 60-80 | Kietakūnis | Vidutinio sunkumo |

| Nailonas PA66 | 25-35 | Trapus | Aukštas |

Realaus poveikio scenarijai

Prisimenu darbą su Yuki, kuris vadovauja puslaidininkių gamybos įmonei Osakoje, Japonijoje. Jos švarių patalpų aplinkoje reikėjo kabelių movų, kurios atlaikytų atsitiktinius automatizuotos įrangos smūgius ir kartu užtikrintų užterštumo kontrolę.

Bendro poveikio šaltiniai:

- Priežiūros įrankių kritimai

- Įrangos vibracija ir smūgiai

- Šiluminio plėtimosi įtempiai

- Įrengimo tvarkymo pažeidimai

- Seisminis aktyvumas tam tikruose regionuose

Atsparumo smūgiams privalumai:

- Užkerta kelią įtrūkimų atsiradimui ir plitimui

- Išlaikomas IP klasės vientisumas

- Sumažina katastrofinių gedimų riziką

- Prailgina tarnavimo laiką esant dinaminei apkrovai

"Yuki" gamykla pasirinko mūsų nerūdijančio plieno kabelių riebokšlius būtent dėl jų ypatingo atsparumo smūgiams, kuris buvo labai svarbus per nedidelį žemės drebėjimą, sugadinusį keletą kitų komponentų, bet palikusį mūsų kabelių riebokšlius nepažeistus.

Kokią įtaką medžiagų eksploatacinėms savybėms turi realios sąlygos?

Laboratorinių bandymų rezultatai turi būti interpretuojami atsižvelgiant į faktines darbo sąlygas ir aplinkos veiksnius.

Realiomis sąlygomis kietumas ir atsparumas smūgiams derinamas su aplinkos veiksniais, tokiais kaip temperatūra, korozija ir ciklinė apkrova, todėl reikia visapusiškai parinkti medžiagas, atsižvelgiant į mechaninių savybių ir eksploatavimo sąlygų sąveiką per numatomą įrangos eksploatavimo laikotarpį.

Aplinkos poveikis mechaninėms savybėms

Temperatūros poveikis:

- Žema temperatūra padidina kietumą, bet sumažina atsparumą smūgiams

- Aukšta temperatūra sumažina kietumą ir gali padidinti kietumą

- Šiluminis ciklas sukuria įtempių koncentraciją

- Medžiagos turi būti parenkamos atsižvelgiant į darbinės temperatūros diapazoną

Poveikis korozijai:

- Paviršiaus įdubimas sumažina efektyvų laikomąjį plotą

- Įtemptasis korozinis įtrūkimas4 sumažina atsparumą smūgiams

- Galvaninė korozija veikia nepanašaus metalo jungtis

- Tinkamai parinktos medžiagos apsaugo nuo degradacijos

Ciklinės apkrovos poveikis:

- Nuovargis ilgainiui mažina kietumą ir atsparumą smūgiams

- Įtempių koncentracija pagreitina gedimą

- Tinkamas dizainas sumažina įtempių padidėjimą

- Parenkant medžiagą reikėtų atsižvelgti į nuovargio aspektus

Veiklos optimizavimo strategijos

Dizaino aspektai:

- Venkite aštrių kampų ir įtempių koncentracijos

- Nurodykite tinkamus saugos koeficientus

- Atsižvelkite į montavimo sukimo momento reikalavimus

- Atsižvelgti į šiluminio plėtimosi poveikį

Medžiagų atrankos kriterijai:

- Subalansuoti kietumo ir kietumo reikalavimus

- Atsižvelgti į aplinkos suderinamumą

- Įvertinti bendrą nuosavybės kainą

- Nustatyti tinkamus bandymų standartus

"Bepto" teikia išsamius duomenis apie medžiagų savybes ir taikymo rekomendacijas, kad padėtų optimizuoti veikimą konkrečiomis eksploatavimo sąlygomis.

Kokius bandymų standartus turėtumėte nurodyti savo programai?

Tinkamas bandymų standartų nustatymas užtikrina nuoseklią kokybę ir veiksmingumo patikrinimą.

Įsigydami kabelių movas, nurodykite ASTM E18 standartą Rokvelo kietumo bandymams ir ASTM D256 standartą Izodo smūgių bandymams, o tarptautiniuose projektuose - papildomus standartus, tokius kaip ISO 6508 ir ISO 180, kad būtų užtikrintas išsamus medžiagos apibūdinimas ir kokybės užtikrinimas.

Esminiai testavimo standartai

Kietumo bandymo standartai:

- ASTM E18: Standartiniai Rokvelo kietumo bandymo metodai

- ISO 6508: Metalo medžiagos - Rokvelo kietumo bandymas

- ASTM E92: Vikerso kietumas plonoms medžiagoms

- ASTM E10: Brinelio kietumas minkštoms medžiagoms

Poveikio bandymų standartai:

- ASTM D256: Plastikų Izodo smūginis stipris

- ASTM E23: Šarpio smūginis bandymas5 metalų

- ISO 180: Izodo smūginio stiprumo nustatymas

- ISO 148: Šarpio smūginių bandymų metodai

Kokybės užtikrinimo reikalavimai:

- Kalibruota bandymų įranga

- Sertifikuoti bandiniai

- Statistinės atrankos planai

- Atsekamumo dokumentai

- Trečiosios šalies patikrinimas, kai reikia.

Specifikacijų geroji praktika

Kritinėms reikmėms:

- Nurodykite minimalias kietumo ir smūgio vertes

- Reikalauti patvirtintų bandymų ataskaitų

- Jei reikia, įtraukite temperatūros bandymus

- Nurodykite bandymus pagal partiją, kad būtų užtikrintas nuoseklumas

- Reikalavimas pateikti medžiagų atsekamumo dokumentus

Reikalavimai dokumentams:

- Medžiagų sertifikatai su faktinėmis bandymų vertėmis

- Bandymų įrangos kalibravimo sertifikatai

- Statistinės proceso kontrolės duomenys

- Atitiktis atitinkamiems pramonės standartams

"Bepto" kokybės sistema palaiko išsamius bandymų įrašus ir pateikia išsamius medžiagų sertifikatus, kurie patvirtina jūsų kokybės reikalavimus ir atitiktį teisės aktų reikalavimams.

Išvada

Kietumo ir atsparumo smūgiams supratimas atliekant tinkamus bandymus yra labai svarbus renkantis kabelių riebokšlius, kurie patikimai veiktų sudėtingose srityse. Kietumas rodo atsparumą dilimui ir deformacijai, o atsparumas smūgiams - atsparumą smūgiams smūginės apkrovos sąlygomis. Nerūdijantis plienas 316L nuolat lenkia kitas medžiagas abiejose kategorijose, todėl jis yra geriausias pasirinkimas kritinėms reikmėms. Svarbiausia nurodyti tinkamus bandymų standartus ir interpretuoti rezultatus atsižvelgiant į konkrečias darbo sąlygas. "Bepto" deriname griežtus bandymus su praktinio taikymo patirtimi, kad padėtume jums pasirinkti optimalias kabelių riebokšlių medžiagas, užtikrinančias maksimalų ilgaamžiškumą ir patikimumą. Nepamirškite, kad investicija į tinkamą medžiagų bandymą šiandien padeda išvengti brangiai kainuojančių gedimų rytoj! 😉

DUK apie kabelių riebokšlių kietumo ir smūginio atsparumo bandymus

K: Kuo skiriasi Rokvelo ir Brinelio kietumo bandymai?

A: Pagal Rokvelo skalę matuojamas įdubimo gylis veikiant apkrovai, o pagal Brinelio skalę - įdubimo skersmuo; Rokvelo skalė yra greitesnė ir tinkamesnė gamybiniams bandymams. Dėl greičio ir tikslumo srieginių komponentų atveju pirmenybė teikiama "Rockwell" skalės įvertinimui kabelių riebokšliams.

K: Kaip Izodo ir Šarpio smūgių bandymai lyginami su kabelių riebokšlių medžiagomis?

A: Izod naudoja konsolinės sijos apkrovą, o Charpy - tiesiog paremtos sijos konfigūraciją; Izod labiau paplitęs plastikams, o Charpy - metalams. Abiem atvejais gaunami vertingi duomenys apie atsparumą, tačiau Charpy dažnai teikia pirmenybę metaliniams kabelių riebokšliams.

K: Ar kietumo bandymai gali pažeisti kabelių riebokšlių sriegius?

A: Tinkamai atliktas Rokvelo bandymas sukuria minimalų įdubimą, kuris neturės įtakos sriegio funkcijai, tačiau bandymai turėtų būti atliekami ant nekritinių paviršių. Mes atliekame bandymus tam skirtose vietose, kurios nekenkia kabelio riebokšlio sandarumui ar mechaninėms eksploatacinėms savybėms.

K: Kodėl kai kurios medžiagos pasižymi dideliu kietumu, bet mažu atsparumu smūgiams?

A: Didelis kietumas dažnai siejamas su trapumu, todėl atsiranda kompromisas tarp atsparumo dilimui ir kietumo. Renkantis medžiagą reikia suderinti šias savybes atsižvelgiant į konkrečius taikymo reikalavimus ir apkrovos sąlygas.

K: Kaip dažnai reikėtų tikrinti kabelių riebokšlių medžiagų kietumą ir atsparumą smūgiams?

A: Bandymų dažnumas priklauso nuo svarbos ir apimties, tačiau paprastai jie apima įvežamų medžiagų patikrą, proceso kontrolės mėginių ėmimą ir periodinius auditus. Kritinėms programoms gali reikėti atlikti bandymus pagal kiekvieną partiją, o standartinėms programoms taikomi statistinių mėginių ėmimo planai.

-

Žr. išsamią lentelę, kurioje paaiškinti skirtingi atsparumo dulkėms ir drėgmei laipsniai pagal IP (angl. Ingress Protection). ↩

-

Perskaitykite oficialią standarto ASTM E18 - pagrindinio metalinių medžiagų Rokvelo kietumo nustatymo metodo - santrauką ir taikymo sritį. ↩

-

Suprasti ASTM D256 standarto, skirto plastikų atsparumui smūgiams matuoti, metodiką ir reikšmę. ↩

-

Sužinokite apie įtempio korozinio įtrūkimo (angl. Stress Corrosion Cracking, SCC) gedimo mechanizmą ir jo poveikį medžiagoms, veikiamoms tempimo įtempių ir korozijos. ↩

-

Išnagrinėkite Charpy smūgio bandymą - standartizuotą didelio deformacijos greičio bandymą, kuriuo nustatoma medžiagos lūžio metu sugeriama energija. ↩