Korozijos gedimai kabelių riebokšliuose sukelia katastrofiškas sistemos prastovas, pavojų saugai ir milijonines keitimo išlaidas, kurių būtų galima išvengti tinkamai išmanant elektrocheminius procesus ir parenkant medžiagas. Inžinieriai dažnai nepakankamai įvertina korozijos mechanizmus, dėl to atsiranda ankstyvų gedimų jūrinėje, cheminėje ir pramoninėje aplinkoje, kur agresyvios sąlygos pagreitina medžiagų irimą. Netinkamai parinktos medžiagos sukelia galvaninę koroziją, įtempių korozijai būdingą įtrūkimą ir aplinkos poveikį, kuris pažeidžia elektrinį ir mechaninį vientisumą.

Suprantant korozijos chemiją paaiškėja, kad renkantis medžiagas reikia atsižvelgti į galvaninį suderinamumą, aplinkos poveikio sąlygas ir elektrocheminių potencialų skirtumus, o tinkamai parinktas lydinys ir paviršiaus apdorojimas užtikrina 10-50 kartų ilgesnį tarnavimo laiką korozinėje aplinkoje. Išsami korozijos analizė užtikrina optimalų medžiagos pasirinkimą, kad būtų užtikrintas maksimalus ilgaamžiškumas.

Išanalizavęs daugiau kaip 5 000 kabelių riebokšlių, įrengtų jūroje, chemijos perdirbimo ir atviroje jūroje, korozinius gedimus, nustatiau svarbiausius elektrocheminius veiksnius, lemiančius medžiagos eksploatacines savybes ir ilgaamžiškumą. Leiskite man pasidalyti išsamiais korozijos mokslo duomenimis, kuriais vadovaudamiesi pasirinksite medžiagą ir užtikrinsite išskirtinį ilgaamžiškumą agresyviausiose aplinkose.

Turinys

- Kabelių riebokšlių korozijos chemijos pagrindų supratimas

- Kaip skirtingos medžiagos reaguoja į koroziją sukeliančią aplinką

- Galvaninė korozija: Paslėpta grėsmė daugiamatėse sistemose

- Pažangus paviršiaus apdorojimas ir apsauginės dangos

- Dažniausiai užduodami klausimai apie korozijos prevenciją kabelių įvorėse

Kabelių riebokšlių korozijos chemijos pagrindų supratimas

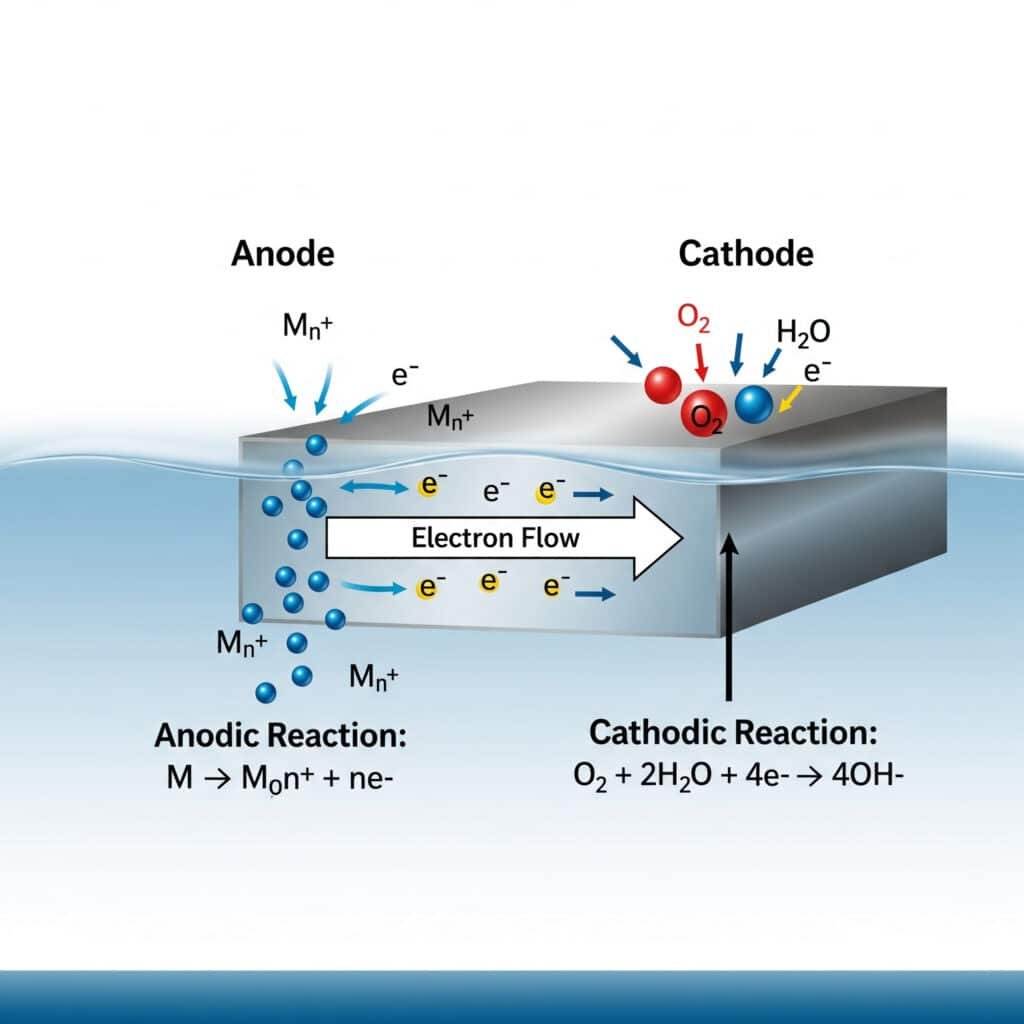

Korozija iš esmės yra elektrocheminis procesas1 kai metalai praranda elektronus ir grįžta į natūralią oksiduotą būseną, o greitis ir mechanizmas priklauso nuo medžiagos savybių ir aplinkos sąlygų.

Korozija vyksta, kai metalai elektrocheminiuose elementuose veikia kaip anodai, praranda elektronus ir sudaro metalo jonus, o deguonis ar kiti oksidatoriai priima elektronus katodo vietose; procesą pagreitina elektrolitai, temperatūra ir pH sąlygos, įprastos pramoninėje aplinkoje. Supratus šiuos mechanizmus, galima taikyti veiksmingas prevencijos strategijas.

Elektrochemijos pagrindai

Pagrindinės korozijos reakcijos:

- Anodinė reakcija: M → M^n+ + ne^- (metalų oksidacija)

- Katodinė reakcija: O₂ + 4H^+ + 4e^- → 2H₂O (deguonies redukcija, rūgštinė)

- Katodinė reakcija: O₂ + 2H₂O + 4e^- → 4OH^- (deguonies redukcija, šarminis)

- Bendras procesas: Metalų tirpinimas kartu su elektronų suvartojimu

Termodinaminės varomosios jėgos:

- Standartiniai elektrodų potencialai: Nustatyti korozijos tendenciją

- Galvaninės serijos2: Praktinis kilmingumo reitingas jūros vandenyje

- Pourbaix diagramos3: pH ir potencialaus stabilumo ryšiai

- Laisvosios energijos pokyčiai: Termodinaminis korozijos reakcijų palankumas

Korozijai įtaką darantys aplinkos veiksniai

elektrolito sudėtis:

- Chlorido koncentracija: Agresyvus anijonas, kuris ardo pasyvias plėveles

- pH lygis: Turi įtakos metalo stabilumui ir korozijos produktų susidarymui

- Ištirpęs deguonis: Pirminis katodinis reagentas neutraliomis ir (arba) šarminėmis sąlygomis

- Temperatūra: Pagreitina reakcijos kinetiką (2 kartus greitesnė reakcija, kai temperatūra padidėja 10 °C)

- Laidumas: Didesnis jonų stiprumas padidina korozijos srovę

Fizinės aplinkos veiksniai:

- Drėgmės lygis: Būtinas elektrocheminėms reakcijoms

- Temperatūrinis ciklas: Terminis stresas veikia apsaugines plėveles

- UV spindulių poveikis: ardo organines dangas ir polimerus

- Mechaninis stresas: Dėl įtempių koncentracijos pagreitėja korozija

- Siaurų plyšių sąlygos: Diferencinė aeracija sukuria agresyvią vietinę aplinką

Bendradarbiaudami su didelės naftos chemijos gamyklos Teksase techninės priežiūros inžinieriumi Deividu, tyrėme kabelių riebokšlių gedimus sieros apdorojimo įrenginiuose. Dėl vandenilio sulfido poveikio standartiniai nerūdijančio plieno riebokšliai sparčiai koroduodavo. Atlikę korozijos analizę nustatėme, kad modernizavus nerūdijantįjį plieną (UNS S32750) į superdupleksinį plieną, gedimų nebeliko, o tarnavimo laikas pailgėjo nuo 2 metų iki daugiau nei 15 metų.

Kabelių movų korozijos mechanizmai

Vienoda korozija:

- Mechanizmas: Tolygus metalo praradimas visuose atviruose paviršiuose

- Įkainio veiksniai: Medžiagų sudėtis, aplinkos agresyvumas

- nuspėjamumas: Santykinai nuspėjamas pagal korozijos greičio duomenis

- Prevencija: Tinkamai parinktos medžiagos, apsauginės dangos

Lokalizuota korozija:

- Pikinė korozija: Koncentruota ataka, sukurianti gilius įsiskverbimus

- Plyšinė korozija: Agresyvios sąlygos uždarose erdvėse

- Įtemptasis korozinis įtrūkimas4: Kombinuotas stresas ir korozinė aplinka

- Tarpkristalinė korozija: Atakos išilgai grūdelių ribų įjautrintuose lydiniuose

Korozinė elgsena, būdinga konkrečiai medžiagai

| Medžiaga | Pagrindiniai korozijos būdai | Kritinė aplinka | Apsauginiai mechanizmai |

|---|---|---|---|

| Anglinis plienas | Vienodas, su įdubimais | Jūrinis, rūgštinis | Dangos, katodinė apsauga |

| Nerūdijantis plienas 316 | Įdubos, plyšiai | Chloridų tirpalai | Pasyvioji plėvelė, tinkamai parinkta klasė |

| Aliuminio lydiniai | Galvaninis įskilimas | Jūrinis, šarminis | Anodavimas, lydinių parinkimas |

| Žalvario | Dezincifikacija, SCC | Amoniakas, stresas | Inhibituoti lydiniai, įtempių mažinimas |

| Inconel 625 | Minimali korozija | Ekstremali aplinka | Chromo oksido plėvelė |

Kaip skirtingos medžiagos reaguoja į koroziją sukeliančią aplinką

Norint užtikrinti optimalias eksploatacines savybes ir ilgaamžiškumą, renkantis medžiagas reikia atsižvelgti į konkrečius korozijos mechanizmus ir aplinkos sąlygas.

Skirtingų medžiagų atsparumas korozijai labai skiriasi dėl jų cheminės sudėties, mikrostruktūros ir gebėjimo formuoti apsaugines paviršiaus plėveles: nerūdijantis plienas pasižymi chromo oksido pasyvumu, aliuminis formuoja apsauginius oksido sluoksnius, o specialūs lydiniai naudoja kelis legiruojančius elementus, kad būtų sustiprinta apsauga. Supratimas apie medžiagos ir aplinkos sąveiką padeda optimaliai pasirinkti.

Nerūdijančio plieno našumo analizė

Austenitinis nerūdijantysis plienas (300 serija):

- 316L sudėtis: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Atsparumas korozijai: Puikiai tinka daugumoje aplinkų, ribotai - esant dideliam chloridų kiekiui

- Atsparumas įskilimams: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Svarbiausios programos: Jūrų, maisto perdirbimo, cheminių medžiagų tvarkymo

- Apribojimai: Chloridų sukeltas taškinis įtrūkimas virš 60 °C, korozinis įtempių įtrūkimas

Dupleksinis nerūdijantis plienas:

- 2205 sudėtis: 22% Cr, 5% Ni, 3% Mo, subalansuotas feritas/austenitas

- Atsparumas korozijai: Geresnis nei 316L, puikus atsparumas chloridams

- Atsparumas įskilimams: PREN ≈ 35, gerokai didesnis nei austenitinių klasių

- Mechaninės savybės: Didesnis stiprumas, geresnis atsparumas korozijai

- Paraiškos: Jūroje, cheminio perdirbimo, didelio chloridų kiekio aplinkoje

Superdupleksinis nerūdijantis plienas:

- 2507 sudėtis: 25% Cr, 7% Ni, 4% Mo, azoto priedas

- Atsparumas korozijai: Išskirtinis veikimas agresyvioje aplinkoje

- Atsparumas įskilimams: PREN ≈ 42, tinka sunkiems darbams

- Sąnaudų aspektai: 3-5 kartus brangesnis nei 316L, pateisinamas kritinėms reikmėms

- Paraiškos: Jūros vandens sistemos, cheminis apdorojimas, atviroje jūroje esančios platformos

Bendradarbiaudami su Hassanu, kuris vadovauja didelės gėlinimo gamyklos Saudo Arabijoje korozijos kontrolei, įvertinome kabelių riebokšlių veikimą aukštos temperatūros jūros vandens aplinkoje. Standartinis 316L nerūdijantis plienas per 6 mėnesius sugedo. Mūsų superdupleksiniai 2507 kabelių riebokšliai veikė daugiau nei 5 metus be jokių korozijos problemų, nepaisant agresyvaus 80 °C jūros vandens poveikio.

Aliuminio lydinio korozijos charakteristikos

6061-T6 aliuminis:

- Sudėtis: 1% Mg, 0,6% Si, subalansuotas aliuminis

- Korozijos mechanizmas: Apsauginė aliuminio oksido plėvelė (Al₂O₃)

- Jautrumas aplinkai: Jautrus įdubimui chloridų tirpaluose

- Galvaninės problemos: Anodinis daugeliui metalų, reikia izoliuoti

- Paraiškos: Aviacija, automobilių pramonė, bendroji pramonė (ne laivininkystė)

5083 jūrinės klasės aliuminis:

- Sudėtis: 4.5% Mg, padidintas atsparumas korozijai

- Atsparumas korozijai: Puikus veikimas jūrinėje aplinkoje

- Įtemptoji korozija: Atsparus SCC, naudojamas jūroje

- Suvirinimo aspektai: Išlaiko atsparumą korozijai po suvirinimo

- Paraiškos: Jūrų statiniai, atviroje jūroje naudojama įranga, laivų statyba

Anoduotas aliuminis Veikimas:

- II tipo anodavimas: 10-25 μm oksido sluoksnis, geresnė apsauga nuo korozijos

- III tipo anodavimas: 25-100 μm kietas sluoksnis, puikus patvarumas

- Sandarinimo procedūros: Padidinkite atsparumą korozijai agresyvioje aplinkoje

- Veiklos tobulinimas: 5-10 kartų ilgesnis tarnavimo laikas, palyginti su pliku aliuminiu

- Apribojimai: Dėl pažeistos dangos substratas greičiau patiria koroziją

Specialiųjų lydinių našumas

Inconel 625 (UNS N06625):

- Sudėtis: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Atsparumas korozijai: Išskirtinis veikimas ekstremalioje aplinkoje

- Temperatūros tinkamumas: Išlaiko savybes iki 650 °C

- Atsparumas cheminėms medžiagoms: Atsparus rūgštims, šarmams, oksiduojančioms sąlygoms

- Sąnaudų veiksnys: 10-15 kartų brangesnis už nerūdijantį plieną, pateisinamas kritinių paslaugų atveju

Hastelloy C-276:

- Sudėtis: 57% Ni, 16% Cr, 16% Mo, 4% W

- Atsparumas korozijai: Puikus rūgščių mažinimo efektyvumas

- Universalumas: Puikiai veikia tiek oksiduojančioje, tiek redukuojančioje aplinkoje

- Paraiškos: Cheminis perdirbimas, taršos kontrolė, atliekų tvarkymas

- Veikimas: Beveik neatsparus korozijai dėl įtempių

Galvaninė korozija: Paslėpta grėsmė daugiamatėse sistemose

Galvaninė korozija vyksta tada, kai skirtingi metalai sujungiami elektriniu būdu, esant elektrolitui, ir pagreitėja aktyvesnio metalo korozija.

Galvaninė korozija gali padidinti korozijos greitį nuo 10 iki 100 kartų, kai nesuderinami metalai yra sujungti, o jos intensyvumas priklauso nuo medžiagų potencialų skirtumo, ploto santykio ir elektrolito laidumo, todėl medžiagų suderinamumo analizė yra labai svarbi projektuojant kabelių riebokšlių sistemą. Tinkamai parinktos medžiagos apsaugo nuo katastrofiškų galvaninių gedimų.

Galvaninė serija ir suderinamumas

Galvaninė serija jūros vandenyje (nuo labiausiai iki mažiausiai tauriųjų medžiagų):

- Platina, auksas - Labai katodinis (apsaugotas)

- Inconel 625, Hastelloy C - Puikus kilmingumas

- 316 nerūdijantis plienas (pasyvus) - Geras kilnumas, kai pasyvus

- Varis, bronza - Nuosaikioji bajorija

- Žalvario - Vidutinio aktyvumo

- Anglinis plienas - Aktyvus (lengvai koroduoja)

- Aliuminio lydiniai - Labai aktyvus

- Cinkas - Aktyviausias (pasiaukojantis)

Suderinamumo gairės:

- Saugūs deriniai: Medžiagos per 0,25 V potencialų skirtumą

- Atsargumo zona: 0,25-0,50 V skirtumas, reikia įvertinti

- Pavojingi deriniai: >0,50 V skirtumas, venkite tiesioginio kontakto

- Poveikis vietovei: Didelis katodo ir mažo anodo santykis spartina koroziją

- Atstumo poveikis: Galvaninė srovė mažėja su atstumu

Realios galvaninės korozijos pavyzdžiai

1 atvejo tyrimas: aliuminio kabelių movos su plieniniais korpusais

- Problema: Aliuminio riebokšliai, montuojami prie plieninių plokščių, sparčiai koroduoja

- Mechanizmas: Aliuminis anodinis plienui, pagreitintas tirpimas

- Sprendimas: Nerūdijančio plieno izoliacinės poveržlės, dielektrinės dangos

- Rezultatas: Prailgintas tarnavimo laikas nuo 6 mėnesių iki 5+ metų

2 atvejo tyrimas: žalvario riebokšliai su aliuminio kabeliais

- Problema: Aliuminio kabelių antgalių korozija ties žalvario riebokšlio sąsaja

- Mechanizmas: Aliuminio anodinis poveikis žalvariui, koncentruota ataka ties jungtimi

- Sprendimas: Alavuoti aliuminio antgaliai, antikoroziniai junginiai

- Rezultatas: Pašalinta galvaninė korozija, išlaikytas elektrinis vientisumas

Bendradarbiaudami su Marija, stambaus jūros vėjo jėgainių parko operatoriaus korozijos inžiniere, sprendėme aliuminio kabelių movų ir plieninių bokšto konstrukcijų galvaninės korozijos problemą. Pirminis projektas per 18 mėnesių parodė stiprią aliuminio koroziją. Mūsų sprendimas, kuriame naudojami 316L nerūdijančiojo plieno riebokšliai su tinkama izoliacija, pašalino galvaninį poveikį ir užtikrino 25 metų projektinį tarnavimo laiką.

Galvaninės korozijos prevencijos strategijos

Medžiagų atrankos metodai:

- Suderinamos medžiagos: Naudokite metalus, esančius arti galvaninės eilės

- Aukos apsauga: Sąmoningai naudoti aktyvesnes medžiagas kaip anodus

- Tauriųjų medžiagų sistemos: Visur naudokite korozijai atsparius lydinius

- Dangų sistemos: Izoliuokite nepanašius metalus apsauginiais barjerais

Dizaino sprendimai:

- Elektrinė izoliacija: Nelaidžios tarpinės, įvorės, dangos

- Ploto santykio optimizavimas: Sumažinti anodo plotą katodo atžvilgiu

- Drenažo projektavimas: Neleiskite elektrolitams kauptis plyšiuose

- Prieinamumas: Patikros ir techninės priežiūros prieigos dizainas

Aplinkos veiksniai, turintys įtakos galvaninei korozijai

| Aplinka | Elektrolito laidumas | Galvaninė rizika | Prevencijos prioritetas |

|---|---|---|---|

| Jūrų / jūros vanduo | Labai aukštas | Ekstremalus | Labai svarbu - naudokite suderinamas medžiagas |

| Pramonės ir (arba) chemijos | Aukštas | Sunkus | Svarbu - būtina izoliacija |

| Miesto / užterštas | Vidutinio sunkumo | Vidutinio sunkumo | Rekomenduojamos - apsaugos priemonės |

| Kaimo vietovė / sausa vietovė | Žemas | Minimalus | Pagrindinis - standartinė praktika yra tinkama |

Pažangus paviršiaus apdorojimas ir apsauginės dangos

Paviršiaus apdorojimas ir dangos suteikia papildomą apsaugą nuo korozijos, kuri yra didesnė už pasirinktą pagrindinę medžiagą ir dažnai pailgina eksploatavimo laiką 5-20 kartų.

Pažangus paviršiaus apdorojimas, įskaitant galvanizavimą, konversines dangas ir organines sistemas, sukuria barjerinę apsaugą ir pakeičia paviršiaus elektrochemiją, kad būtų išvengta korozijos pradžios, o tinkamai parinktas ir pritaikytas užtikrina dešimtmečius trunkančią apsaugą agresyvioje aplinkoje. Supratus dangos mechanizmus, užtikrinamos optimalios apsaugos strategijos.

Galvanizavimo sistemos

Cinko danga:

- Mechanizmas: Plieninių substratų apsauginė apsauga

- Storis: 5-25 μm tipiškas, storesnis, kai reikia naudoti sudėtingomis sąlygomis

- Veikimas: 1-5 metų apsauga, priklausomai nuo aplinkos

- Paraiškos: Bendroji pramoninė, vidutinio sunkumo korozijos aplinka

- Apribojimai: Ribota temperatūra (<100 °C)

Nikelio danga:

- Mechanizmas: Barjerinė apsauga, pasižyminti puikiu atsparumu korozijai

- Storis: 10-50 μm apsaugai nuo korozijos

- Veikimas: 10-20 metų vidutinio sunkumo aplinkoje

- Paraiškos: Jūrų, cheminio perdirbimo, dekoratyvinis

- Privalumai: Kietas paviršius, atsparumas dilimui, atsparumas temperatūrai

Chromavimas:

- Mechanizmas: Itin kietas, korozijai atsparus paviršius

- Tipai: Dekoratyvinis (plonas) ir kietasis chromas (storas)

- Veikimas: Išskirtinis patvarumas agresyvioje aplinkoje

- Paraiškos: Hidraulinės sistemos, cheminis apdorojimas, atsparumas dilimui

- Aplinkosaugos problemos: Šešiavalenčio chromo taisyklės

Konversinės dangos

Chromato konversija (aliuminis):

- Mechanizmas: Cheminis aliuminio paviršiaus pavertimas chromato plėvele

- Veikimas: Puiki apsauga nuo korozijos ir dažų sukibimas

- Storis: 1-5 μm, nuo skaidrios iki aukso spalvos

- Paraiškos: Aviacijos ir kosmoso, kariniai, didelio našumo reikalavimai

- Taisyklės: RoHS apribojimai skatina alternatyvius gydymo būdus

Fosfatų konversija (plienas):

- Mechanizmas: Geležies, cinko ir mangano fosfato kristalų susidarymas

- Veikimas: Puikus dažų sistemų pagrindas, vidutinio sunkumo savarankiška apsauga

- Paraiškos: Automobilių, prietaisų, bendroji gamyba

- Privalumai: Geresnis dažų sukibimas, tepimas pertraukos metu

- Procesas: Rūgštinis valymas, fosfatavimas, neutralizavimas, džiovinimas

Anodavimas (aliuminis):

- II tipas: 10-25 μm, dekoratyvinė ir vidutinio lygio apsauga

- III tipas: 25-100 μm, kietas sluoksnis, skirtas sunkiems darbams

- Sandarinimas: Žymiai padidina atsparumą korozijai

- Veikimas: 10-25 metai jūrinėje aplinkoje, jei tinkamai užsandarinta

- Paraiškos: Architektūra, laivyba, aviacija, elektronika

Organinių dangų sistemos

Miltelinės dangos:

- Chemija: Epoksidinės, poliesterio, poliuretano, hibridinės sistemos

- Taikymas: Elektrostatinis purškimas, terminis kietinimas

- Veikimas: Puikus patvarumas, atsparumas cheminėms medžiagoms

- Storis: 50-150 μm tipiškas

- Privalumai: Aplinkosaugos reikalavimų laikymasis, puiki apdailos kokybė

Skystų dažų sistemos:

- Pirminiai preparatai: Nuo korozijos apsaugantis epoksidinis poliuretanas, kuriame gausu cinko

- Viršutinės dangos: Poliuretanas, fluoropolimeras, atsparus atmosferos poveikiui

- Sistemos projektavimas: Keli sluoksniai maksimaliai apsaugai

- Veikimas: 15-25 metai, jei sistema tinkamai suprojektuota

- Paraiškos: Jūrų, chemijos, architektūros, pramonės

Bendradarbiaudami su "Bepto Connector" dangų specialistais, sukūrėme daugiasluoksnę apsaugos sistemą, skirtą kabelių movoms, naudojamoms atviroje jūroje: cinko turtingą epoksidinį gruntą, tarpinį epoksidinį sluoksnį ir viršutinį fluoropolimerinį sluoksnį. Ši sistema užtikrina 25 ir daugiau metų apsaugą jūrinėje aplinkoje, gerokai pranokdama vienasluoksnes dangas.

Dangų atrankos kriterijai

Aplinkosaugos aspektai:

- Cheminis poveikis: Atsparumo rūgštims, šarmams, tirpikliams reikalavimai

- Temperatūros diapazonas: Darbinės ir didžiausios temperatūros ribos

- UV spindulių poveikis: Lauke naudojamoms sistemoms reikia UV spindulių stabilumo sistemų

- Mechaniniai reikalavimai: Dilimo, smūgių ir lankstumo reikalavimai

- Elektrinės savybės: Laidumo ir izoliacijos reikalavimai

Veiklos reikalavimai:

- Tarnavimo laikas: 5-25 metai, priklausomai nuo taikomosios programos svarbos

- Prieiga prie techninės priežiūros: Pakartotinio dengimo galimybė ir dažnumas

- Pradinės išlaidos: Dangos sistemos sąnaudų ir eksploatacinių savybių santykis

- Gyvavimo ciklo sąnaudos: Visos išlaidos, įskaitant techninę priežiūrą ir pakeitimą

- Atitiktis teisės aktams: Aplinkosaugos ir saugos taisyklės

Dangų kokybės užtikrinimas

Paviršiaus paruošimo standartai:

- SSPC/NACE standartai[^5]: Paviršiaus švarumo reikalavimai

- Profilio reikalavimai: Paviršiaus šiurkštumas sukibimui užtikrinti

- Užterštumo kontrolė: Aliejaus, druskos, drėgmės šalinimas

- Aplinkos sąlygos: Temperatūra, drėgmė taikymo metu

- Kokybės kontrolė: Tikrinimo ir bandymų protokolai

Našumo testavimas:

- Druskos purškimo bandymai: ASTM B117, pagreitintas korozijos vertinimas

- Ciklinis bandymas: ASTM D5894, tikroviškas aplinkos modeliavimas

- Sukibimo bandymas: Dangos vientisumo bandymas kryžminiu pjūviu, ištraukimo bandymas

- Storio matavimas: Dangos vienodumas ir specifikacijų laikymasis

- Stebėsena lauke: Ilgalaikis veikimo patvirtinimas

"Bepto Connector" supranta, kad korozijos prevencija reikalauja išsamaus elektrocheminių procesų, medžiagų suderinamumo ir aplinkos veiksnių supratimo. Mūsų pažangios medžiagų atrankos, paviršiaus apdorojimo ir kokybės užtikrinimo programos užtikrina išskirtinį atsparumą korozijai ir ilgesnį tarnavimo laiką agresyviausioje aplinkoje.

Išvada

Korozijos chemija iš esmės lemia kabelių riebokšlių ilgaamžiškumą dėl elektrocheminių procesų, kuriuos galima kontroliuoti tinkamai parenkant medžiagas, atliekant galvaninio suderinamumo analizę ir pažangų paviršiaus apdorojimą. Suprasdami šiuos mechanizmus, inžinieriai gali nurodyti kabelių riebokšlius, kurie užtikrina 10-50 kartų ilgesnį tarnavimo laiką korozinėje aplinkoje.

Sėkmei pasiekti reikia atlikti išsamią aplinkos sąlygų, medžiagų suderinamumo ir apsaugos strategijų analizę, o ne pasikliauti vien tik bendromis specifikacijomis. "Bepto Connector" giliai išmano korozijos mokslą ir turi didelę praktinę patirtį, todėl gausite kabelių riebokšlius, optimizuotus išskirtiniam patvarumui konkrečioje korozinėje aplinkoje.

Dažniausiai užduodami klausimai apie korozijos prevenciją kabelių įvorėse

K: Kaip nustatyti, kokia kabelių riebokšlių medžiaga geriausiai tinka korozijos veikiamai aplinkai?

A: Išanalizuokite konkrečią aplinką, įskaitant temperatūrą, pH, cheminių medžiagų poveikį ir chloridų kiekį, tada susipažinkite su galvaninių serijų duomenimis ir medžiagų suderinamumo lentelėmis. Jūrinėje aplinkoje optimaliomis eksploatacinėmis savybėmis pasižymi superdupleksinis nerūdijantis plienas arba Inconel, o cheminiam apdorojimui gali prireikti Hastelloy arba kitų specialių lydinių.

K: Kas yra galvaninė korozija ir kaip jos išvengti montuojant kabelių movas?

A: Galvaninė korozija vyksta, kai skirtingi metalai sujungiami elektriniu būdu elektrolite, todėl aktyvesnio metalo korozija pagreitėja. Užkirskite jai kelią naudodami suderinamas medžiagas (ne didesnis kaip 0,25 V potencialų skirtumas), elektrinę izoliaciją su nelaidžiomis tarpinėmis arba apsaugines dangas, kad nutrauktumėte galvaninę grandinę.

K: Kiek ilgiau kabelių riebokšlių eksploatavimo laikas pailgės tinkamai parinkus medžiagą?

A: Tinkamai parinkta medžiaga gali pailginti eksploatavimo laiką 10-50 kartų, priklausomai nuo aplinkos. Pavyzdžiui, perėjus nuo anglinio plieno prie superdupleksinio nerūdijančio plieno, naudojamo jūros vandenyje, tarnavimo laikas gali pailgėti nuo 1-2 metų iki 25 ir daugiau metų, o pažangios dangos gali būti dar 5-20 kartų geresnės.

K: Ar verta papildomai mokėti už paviršiaus apdorojimą ir dangas, kad būtų apsaugota nuo korozijos?

A: Taip, paviršiaus apdorojimas paprastai iš pradžių kainuoja 10-30% brangiau, tačiau gali pailginti eksploatavimo laiką 5-20 kartų ir užtikrinti puikią investicijų grąžą. Pavyzdžiui, anoduotas aliuminis kainuoja 20% brangiau nei nepadengtas aliuminis, tačiau jis 10 kartų ilgiau tarnauja jūrinėje aplinkoje, todėl sutaupoma daug gyvavimo ciklo išlaidų.

K: Kaip galiu patikrinti, ar mano kabelių riebokšliai bus atsparūs korozijai mano konkrečioje taikymo srityje?

A: Reikalaukite konkrečios aplinkos korozijos bandymų duomenų, atlikite bandomuosius įrenginius, kad galėtumėte juos patikrinti vietoje, nurodykite medžiagas, kurių patirtis panašiose srityse yra įrodyta, ir apsvarstykite galimybę atlikti pagreitintus korozijos bandymus (druskų purškimas, cikliniai bandymai), kad patikrintumėte eksploatacines charakteristikas prieš pradedant naudoti visas medžiagas.

-

Sužinokite elektrochemijos pagrindus - cheminių reakcijų, kurių metu juda elektronai, tyrimą. ↩

-

Sužinokite apie pagrindinius AMPP (anksčiau - NACE/SSPC) pramonės standartus, kaip tinkamai paruošti paviršius prieš dengimą. ↩

-

Sužinokite, kaip šios potencialo ir pH diagramos naudojamos prognozuojant metalų termodinaminį stabilumą ir korozinį elgesį vandeniniuose tirpaluose. ↩

-

Išnagrinėkite šį gedimo mechanizmą, kai dėl tempimo įtempių ir korozinės aplinkos derinio jautriose medžiagose atsiranda įtrūkimų. ↩