패널 제작 공장은 비효율적인 케이블 글랜드 설치로 수천 시간을 낭비합니다. 느린 공정은 수익성을 떨어뜨리고 고객 납기를 지연시킵니다.

이 패널 제작 공장은 사전 규격화된 글랜드 키트, 표준화된 토크 절차, 최적화된 작업 공간 레이아웃을 구현하여 케이블 글랜드 설치 시간을 40% 단축함으로써 재작업을 없애고 인건비를 연간 $180,000달러 절감했습니다.

지난 봄, 하산이 저에게 전화를 걸었을 때 그의 패널 구축 작업은 비효율성에 빠져 있었습니다. "척, 기술자들이 실제 패널을 배선하는 것보다 케이블 글랜드를 선택하고 설치하는 데 더 많은 시간을 할애하고 있어요."라고 그는 불평했습니다.

목차

- 이 상점의 원래 설치 프로세스 비용은 얼마였나요?

- 어떤 구체적인 변경 사항이 가장 큰 시간 절약 효과를 가져왔나요?

- 표준화는 어떻게 속도와 품질을 모두 향상시켰나요?

- 6개월 시행 후 측정 가능한 결과는 어땠나요?

이 상점의 원래 설치 프로세스 비용은 얼마였나요?

기본적인 비효율성을 이해하면 가장 큰 개선이 가능한 부분을 파악할 수 있습니다.

기존 케이블 글랜드 설치 프로세스는 글랜드당 12분, 재작업률 15%로 50명 규모의 패널 공장에 연간 $280,000의 인건비가 발생하고 배송 지연과 품질 문제가 발생했습니다.

비효율의 악몽

하산의 전기 시스템 LLC 구축 사용자 지정 제어판1 산업 자동화를 위해 노력하고 있습니다. 두바이에 있는 15,000평방피트 규모의 시설을 방문했을 때 혼란을 직접 목격했습니다.

원본 프로세스 분석:

- 글 랜드 선택: 휴지통 검색에 3분 소요

- 사이즈 확인2분 측정 및 확인

- 도구 수집: 올바른 도구 찾기 1.5분

- 설치: 실제 조립 작업 4분

- 품질 확인: 1.5분 검사 및 테스트

- 총 시간: 샘당 12분

숨겨진 시간 낭비자:

- 보관 장소까지 도보 이동(왕복 150미터)

- 혼합 재고함 검색

- 여러 번 케이블 측정

- 잘못된 도구 사용 및 재시작

- 설치 실수 수정하기

광기의 이면에 숨겨진 수학

하산의 매장은 현재 진행 중인 40개의 프로젝트에 매달 약 2,000개의 케이블 글랜드를 설치했습니다.

월간 노동 분석:

- 총 땀샘: 2,000대

- 땀샘당 시간: 12분

- 총 노동 시간: 400시간

- 인건비: $35/시간(오버헤드 포함)

- 월별 비용: $14,000

- 연간 비용: $168,000

재작업 영향:

- 재작업 비율: 15%(300 땀샘/월)

- 추가 시간재작업당 8분

- 재작업 시간: 40시간/월

- 재작업 비용: $1,400/month ($16,800/year)

- 품질 검사 시간: 60시간/월($25,200/년)

연간 총 설치 비용: $210,000

파급 효과

하지만 실제 비용은 인건비만이 아니었습니다. 하산의 비효율성은 여러 가지 문제를 야기했습니다:

고객 영향력:

- 배송 지연: 20%의 프로젝트가 늦게 출하되었습니다.

- 품질 불만 사항: 8% 고객 거부율

- 재작업 비용: $ 연간 보증 청구 50,000건

- 비즈니스 손실: 3개 고객사 공급업체 전환

직원 영향력:

- 불만 수준: 조립 팀의 높은 이직률

- 초과 근무 비용: 15% 급한 작업에 대한 프리미엄 급여

- 교육 부담: 이직으로 인한 지속적인 재교육

- 사기 문제: 기술자가 비생산적이라고 느낀 경우

"최고의 기술자들이 패널을 만드는 것보다 부품을 찾는 데 더 많은 시간을 할애하고 있었습니다."라고 Hassan은 말했습니다. "뭔가 바뀌어야 했습니다."

데이비드의 비슷한 투쟁

비슷한 시기에 독일에 있는 데이비드의 패널 가게도 같은 문제에 직면했습니다. 30명의 직원이 일하는 그의 사업체는 더 빠른 경쟁업체에 계약을 잃고 있었습니다.

데이비드의 고충:

- 설치 시간: 땀샘당 14분 (하산보다 더 심함!)

- 재고 혼란200가지 이상의 다양한 땀샘 종류 보유

- 도구 비효율성: 기술자가 소유한 개인 도구 세트

- 품질 문제케이블 항목의 재작업률 22%

"우리는 우리 자신의 복잡성에 빠져 있었습니다."라고 David는 인정했습니다. "프로젝트마다 서로 다른 글 랜드 유형을 사용했기 때문에 아무도 빠르게 찾을 수 없었습니다."

어떤 구체적인 변경 사항이 가장 큰 시간 절약 효과를 가져왔나요?

작은 프로세스 개선이 체계적으로 구현되면 엄청난 효율성 향상으로 이어집니다.

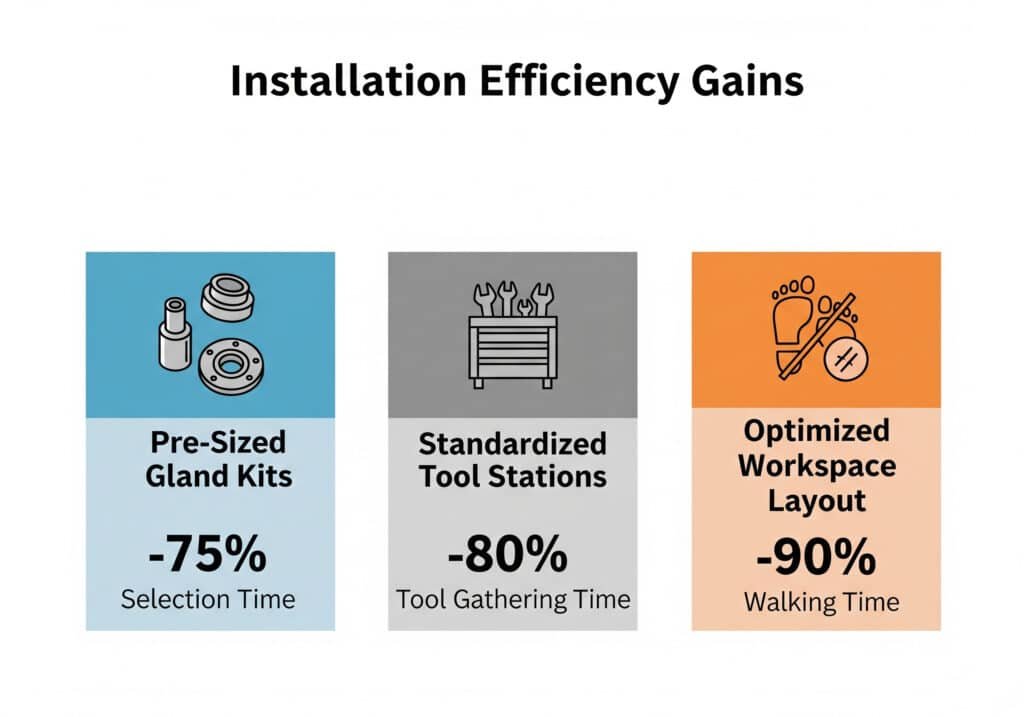

사전 크기 조정된 글랜드 키트는 선택 시간을 75%, 표준화된 툴 스테이션은 공구 수집 시간을 80%, 최적화된 작업 공간 레이아웃은 설치 중 90%의 보행 시간을 줄여주었습니다.

#1 변경: 사전 크기 조정된 글 랜드 키트

가장 큰 혁신은 설치 과정에서 의사 결정을 없애는 데서 비롯되었습니다.

키트 시스템:

- 키트 A: M12-M16 나일론 글랜드(80% 적용)

- 키트 B: M20-M25 황동 글랜드(15% 적용)

- 키트 C: M32+ 스테인리스 스틸 글랜드(5% 적용)

- 특별 키트: 방폭 및 해양용 땀샘

키트 내용물(예시 - 키트 A):

- 씰이 있는 M12 나일론 글랜드 20개

- 씰이 있는 15x M16 나일론 글랜드

- 씰이 있는 M20 나일론 글랜드 10개

- 잠금 너트 모음

- 설치 지침

- 품질 체크리스트

시간 절약:

- 이전: 3분 선택 + 2분 확인 = 5분

- 이후: 30초 키트 선택 = 0.5분

- 비용 절감: 땀샘당 4.5분(총 시간 37.5%)

#2 변경: 표준화된 도구 스테이션

도구 사냥 게임을 완전히 없앴습니다.

툴 스테이션 디자인:

- 위치: 작업대 4개당 1개(최대 5m 도달 거리)

- 콘텐츠: 케이블 글랜드 설치에 필요한 모든 도구

- 조직: 도구 윤곽선이 있는 그림자 보드

- 유지 관리: 매일 도구 점검 및 교체

표준 도구 목록:

- 보정된 토크 렌치(10-50 Nm 범위)

- 케이블 피복 벗기기 도구(다양한 크기)

- 나사 절삭 탭 및 다이

- 측정 캘리퍼

- 청소용 브러시

- 실 실란트 디스펜서

시간 절약:

- 이전: 1.5분 수집 도구

- 이후: 인근 역까지 0.3분

- 비용 절감: 땀샘당 1.2분(총 시간 10%)

#3 변경: 최적화된 작업 공간 레이아웃

이동을 최소화하기 위해 전체 프로덕션 흐름을 재설계했습니다.

레이아웃 원칙:

- U자형 작업대: 손이 닿는 곳에 있는 모든 것

- 중력 공급 부품 보관함: 자동 보충

- 통합 케이블 관리: 케이블 엉킴 방지

- 품질 스테이션: 내장형 테스트 장비

워크플로 최적화:

- 케이블 준비 구역: 절단 및 스트리핑 스테이션

- 글 랜드 조립 영역: 설치 작업 공간

- 품질 검증 포인트: 테스트 및 문서화

- 완제품 스테이징: 다음 조립 단계 준비

시간 절약:

- 이전: 땀샘 10개당 150미터 걷기

- 이후: 땀샘 10개당 20미터 걷기

- 비용 절감땀샘 10개당 2분(1.7% 개선)

#4를 변경합니다: 간소화된 설치 절차

저희는 생각할 시간을 없애는 완벽한 절차를 만들었습니다.

- 케이블 선택: 고/노고 게이지로 직경 측정

- 글 랜드 선택: 케이블 직경을 사용하여 키트에서 선택

- 케이블 준비: 표시된 길이로 스트립(레이저 에칭 눈금자)

- 글 랜드 설치: 토크 시퀀스 카드 따르기

- 테스트 씰: 표준 압력 테스트 절차 사용

시각 보조 자료:

- 색상으로 구분된 케이블 직경 차트

- 토크 시퀀스 일러스트레이션

- 합격/불합격 검사 예시

- 문제 해결 순서도

시간 절약:

- 이전: 1.5분 생각하고 확인하는 시간

- 이후: 절차 후 0.2분

- 비용 절감: 땀샘당 1.3분(총 시간 11%)

하산의 구현 결과

하산은 3개월에 걸쳐 단계적으로 변경 사항을 적용했습니다:

1단계(1개월): 도구 스테이션

- 시간 단축: 10% 개선

- 품질 개선: 5% 오류 감소

- 직원 피드백: "드디어 필요한 곳에 도구가!"

2단계(2개월): 사전 크기 키트

- 시간 단축: 35% 개선(누적)

- 품질 개선: 12% 오류 감소

- 재고 회전: 연간 6배에서 12배로 개선됨

3단계(3번째 달): 레이아웃 최적화

- 시간 단축: 42% 개선(최종)

- 품질 개선: 18% 오류 감소

- 직원 만족도: 크게 개선됨

표준화는 어떻게 속도와 품질을 모두 향상시켰나요?

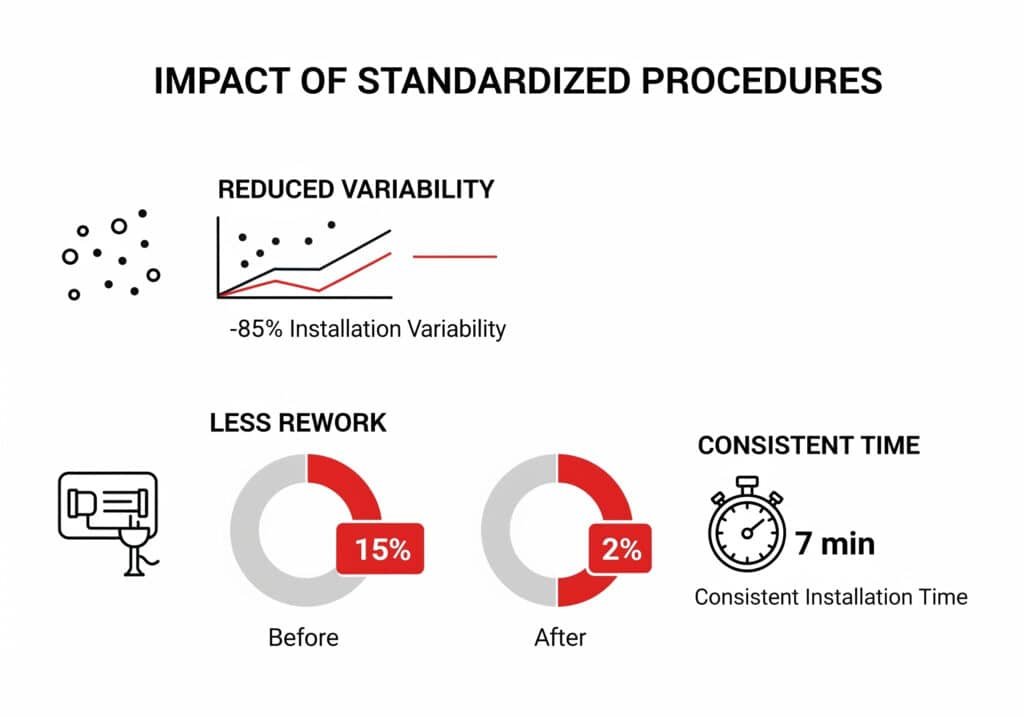

변동성을 제거하면 예측 가능하고 반복 가능한 프로세스가 만들어져 오류는 줄고 속도는 빨라집니다.

표준화된 절차를 통해 설치 변동성이 85% 감소하여 재작업이 15%에서 2%로 줄었고, 기술자는 경험 수준에 관계없이 일관된 7분 설치 시간을 달성할 수 있었습니다.

프로세스 표준화의 힘

표준화 이전에는 하산의 설치 방법이 12가지(기술자당 하나씩)였습니다. 표준화 이후에는 모두가 동일한 입증된 절차를 따랐습니다.

표준화 요소:

1. 재료 표준화

- 200개 이상의 글 랜드 유형에서 25개의 표준 유형으로 축소되었습니다.

- 90% 애플리케이션에 대한 '특별 주문' 땀샘 제거

- 12개 공급업체가 아닌 3개 공급업체로 표준화

- 생성됨 승인된 공급업체 목록3 품질 계약과 함께

2. 도구 표준화

- 모든 스테이션을 위한 단일 토크 렌치 모델

- 매장 전체에서 동일한 케이블 피복 벗기기 도구

- 표준화된 측정 장비(동일 브랜드/모델)

- 일반적인 스레드 실란트 및 청소 용품

3. 절차 표준화

- 사진이 포함된 서면 작업 지침

- 각 글 랜드 크기에 대한 표준 토크 시퀀스

- 일관된 품질 체크포인트

- 통일된 문서 요구 사항

품질 개선 지표

표준화 이전:

- 재작업 비율: 15%(300 땀샘/월)

- 고객 불만 사항: 월 8

- 보증 비용: $4,200/월

- 검사 시간: 땀샘당 1.5분

표준화 이후:

- 재작업 비율: 2% (40 땀샘/월)

- 고객 불만 사항: 월 1건

- 보증 비용: $600/월

- 검사 시간: 샘당 0.5분

교육 가속화

표준화를 통해 신규 기술자 교육이 획기적으로 개선되었습니다:

교육 시간 비교:

| 기술 수준 | 이전(시간) | 이후(시간) | 개선 사항 |

|---|---|---|---|

| 기본 설치 | 16 | 4 | 75% 더 빨라짐 |

| 품질 절차 | 8 | 2 | 75% 더 빨라짐 |

| 문제 해결 | 12 | 3 | 75% 더 빨라짐 |

| 전체 교육 | 36 | 9 | 75% 더 빨라짐 |

교육 효과:

- 새로운 기술자 생산성: 8주 대비 2주 만에 90% 효율성 달성

- 오류율: 신규 기술자가 즉시 5% 미만의 오류율 달성

- 신뢰 수준: 높은 직무 만족도 및 유지율

David의 표준화 여정

David는 비슷한 표준화를 구현하여 훨씬 더 극적인 결과를 얻었습니다:

그의 접근 방식:

- 글 랜드 유형: 200개에서 15개 표준 유형으로 축소

- 공급업체: 선호 공급업체 8개에서 2개로 통합

- 절차: 독일어와 영어로 된 시각적 작업 지침 생성

- 교육: 모든 기술자를 위한 필수 인증 프로그램

David의 결과:

- 설치 시간: 14분에서 6.5분으로 단축(54% 개선)

- 재작업 비율: 22%에서 1.5%로 떨어졌습니다.

- 고객 만족도: 78%에서 96%로 증가했습니다.

- 직원 이직률: 연간 25%에서 8%로 감소

"표준화는 전체 운영을 변화시켰습니다."라고 David는 보고했습니다. "4개월 만에 혼돈에서 시계추 같은 정확성으로 바뀌었습니다."

복합 효과

표준화는 예상치 못한 추가 이점을 창출했습니다:

재고 관리:

- 재고 수준: 가용성 향상과 동시에 60% 감소

- 폐기된 인벤토리: $45,000의 재고 제거

- 공급업체 관계: 더 적은 수의 공급업체와의 파트너십 강화

- 구매력: 볼륨 통합을 통한 가격 개선

유지 관리 효율성:

- 도구 유지 관리: 동일한 장비로 간소화

- 예비 부품: 복잡성 및 재고 감소

- 보정: 표준 장비로 간소화

- 교체: 동일한 도구의 빠른 소싱

6개월 시행 후 측정 가능한 결과는 어땠나요?

실제 결과는 패널 제작 작업에서 체계적인 프로세스 개선의 가치를 입증합니다.

6개월 후, 하산의 작업장은 평균 설치 시간 7.2분(40% 개선), 재작업률 2%(87% 개선), 연간 인건비 $18만 달러를 절감하는 동시에 고객 만족도는 94%로 향상되었습니다.

Hassan의 6개월 성과 보고서

설치 시간 결과:

| Metric | 이전 | 이후 | 개선 사항 |

|---|---|---|---|

| 땀샘당 평균 시간 | 12.0분 | 7.2분 | 40% 더 빨라짐 |

| 가장 빠른 기술자 | 9.5분 | 6.8분 | 28% 더 빨라짐 |

| 가장 느린 기술자 | 16.2분 | 8.1분 | 50% 더 빨라짐 |

| 시간 변동성(표준 편차) | 3.2분 | 0.7분 | 78% 더 일관된 |

품질 개선:

| 품질 지표 | 이전 | 이후 | 개선 사항 |

|---|---|---|---|

| 재작업 비율 | 15% | 2% | 87% 감소 |

| 고객 불만 사항 | 8/월 | 1개월 | 87% 감소 |

| 보증 비용 | $4,200/월 | $600/월 | 86% 감소 |

| 첫 번째 통과 수율4 | 85% | 98% | 15% 개선 |

재정적 영향:

인건비 절감:

- 월별 글 랜드 설치: 2,000대

- 글 랜드당 시간 절약: 4.8분

- 월 총 절감액: 160시간

- 인건비: $35/시간

- 월별 절감액: $5,600

- 연간 절감액: $67,200

재작업 감소 절감 효과:

- 재작업 감소월 260샘/월(15%~2%)

- 재작업당 시간8분

- 월별 시간 절약: 35시간

- 월별 절감액: $1,225

- 연간 절감액: $14,700

품질 비용 절감:

- 보증 비용 절감: $3,600/월

- 연간 보증 비용 절감: $43,200

- 검사 시간 단축: 33시간/월

- 연간 검사 비용 절감: $13,860

연간 총 절감액: $138,960

생산성 승수 효과

개선 사항을 통해 긍정적인 피드백 루프가 만들어졌습니다:

직원 참여:

- 직무 만족도: 6.2/10에서 8.7/10으로 증가했습니다.

- 이직률: 연간 18%에서 6%로 감소

- 교육 비용: $25,000/년 감소

- 초과 근무: 총 시간 15%에서 5%로 줄었습니다.

고객 영향력:

- 정시 배송: 80%에서 96%로 개선됨

- 고객 만족도: 82%에서 94%로 증가했습니다.

- 비즈니스 반복: 35% 증가

- 신규 고객 확보6개월 동안 8개 신규 계정

경쟁 우위:

- 견적 처리 시간: 5일에서 2일로 단축

- 생산 능력: 직원 추가 없이 25% 증가

- 수익 마진: 효율 향상으로 12% 개선됨

- 시장 점유율: 주요 경쟁사 계정 3개 확보

데이비드의 평행 성공

데이비드의 독일 작전에서도 비슷한 결과를 얻었습니다:

David의 6개월 지표:

- 설치 시간: 14분 → 6.5분(54% 개선)

- 재작업 비율22% → 1.5%(93% 개선)

- 연간 절감액: €195,000 ($210,000)

- 고객 유지: 75%에서 92%로 개선되었습니다.

"이러한 결과는 우리의 예상을 뛰어넘는 것이었습니다."라고 David는 보고했습니다. "이제 우리는 우리 지역에서 가장 빠른 패널 빌더가 되었고, 고객들도 이를 알아차리고 있습니다."

하산의 ROI 계산

구현 투자:

- 툴 스테이션: $15,000 (5개 스테이션 × $3,000)

- 레이아웃 수정: $25,000 (워크벤치 재구성)

- 교육 프로그램: $8,000(절차 개발 + 교육 시간)

- 인벤토리 재구성: $5,000(키트 설치 + 라벨링)

- 총 투자: $53,000

연간 혜택:

- 인건비 절감: $67,200

- 재작업 감소: $14,700

- 품질 개선: $57,060

- 생산성 향상: $45,000(용량 증가)

- 연간 총 혜택: $183,960

ROI 계산:

"이것은 우리가 지금까지 한 투자 중 최고의 투자였습니다."라고 Hassan은 결론지었습니다. "4개월도 채 되지 않아 개선 효과가 나타나기 시작했고, 지금도 매달 이점이 배가되고 있습니다." 😉

결론

이 사례 연구는 케이블 글랜드 설치의 체계적인 프로세스 개선이 패널 빌딩 운영을 혁신하는 측정 가능한 결과를 제공한다는 것을 입증합니다.

패널 샵 설치 효율성에 대한 FAQ

질문: 이러한 효율성 개선 사항을 구현하는 데 얼마나 걸리나요?

A: 전체 구현에는 단계적 롤아웃을 통해 3~4개월이 소요됩니다. 툴 스테이션은 2주, 사전 크기 키트는 4주, 레이아웃 최적화는 8~12주 안에 구현하여 효과를 극대화할 수 있습니다.

질문: 이러한 개선 사항이 적용될 수 있는 최소 매장 규모는 어느 정도인가요?

A: 매월 500개 이상의 케이블 글랜드를 설치하는 모든 작업장은 긍정적인 ROI를 볼 수 있습니다. 소규모 매장에서는 먼저 도구 표준화 및 절차를 구현한 다음 규모가 커짐에 따라 다른 개선 사항을 추가할 수 있습니다.

Q: 표준 키트에 맞지 않는 특별한 고객 요구 사항은 어떻게 처리하나요?

A: 덜 일반적인 글 랜드 유형으로 "특별 프로젝트" 키트를 유지합니다. 사용량을 추적하여 표준 키트로 전환해야 하는 항목을 파악하세요. 10% 유연성을 갖춘 90% 표준화가 잘 작동합니다.

질문: 기술자가 이러한 새로운 절차를 도입하려면 어떤 교육이 필요하나요?

A: 기술자당 8시간의 교육을 계획하세요: 강의 2시간, 실습 4시간, 감독 설치 2시간. 각 워크스테이션에 빠른 참조 카드와 시각 자료를 제공하세요.

Q: 여러 교대 근무자가 근무할 때 일관성을 어떻게 유지하나요?

A: 교대 근무 인수인계 체크리스트를 구현하고, 도구 보정 절차를 표준화하며, 각 교대 근무에 품질 챔피언을 지정하세요. 정기적인 감사를 통해 모든 교대 근무조가 일관되게 절차를 따르도록 합니다.