はじめに

屋外用プラスチック製ケーブルグランドには、数ヶ月で醜い黄色やチョーキーホワイトに退色するものがある一方で、数十年にわたって元の色を維持するものがあることを不思議に思ったことはありませんか?紫外線、極端な温度、および環境ストレスは、ポリマーの着色剤を急速に劣化させ、美観上の問題だけでなく、実際の構造上の弱点やグランド材自体の早期破損につながります。

屋外用プラスチックケーブルグランドの色安定性は、UV耐性顔料の選択、ポリマーマトリックスの適合性、および安定剤パッケージによって異なり、適切に配合された材料は10~20年間色の完全性を維持する一方、安定化されていないプラスチックは屋外暴露の6~12ヶ月以内に著しい退色を示す可能性があります。 色の劣化の背後にある科学を理解することは、耐用年数を通じて外観と性能の両方を維持するグランドを選択する上で極めて重要です。

昨年、テキサス州にある電気通信会社のファシリティ・マネージャーであるロバートは、設置からわずか18ヶ月で、数百本の屋外ケーブルグランドが黒から茶色に変色し、もろくなっているのを発見し、当社に連絡してきました。色の変化は、実は紫外線劣化の初期警告サインであり、最終的にはひび割れや水の浸入につながっていました。このような早期の故障は、交換部品や工賃に数千ドルのコストがかかる可能性があります。そのため、私たちは、すべての屋外用プラスチックケーブルグランドについて、高度な着色剤技術と促進耐候試験に多額の投資を行ってきました。

目次

- 屋外用プラスチック製ケーブル・グランドの色劣化の原因は?

- 異なる顔料タイプは長期的な色安定性にどのように影響するか?

- 色の完全性を維持するためにUV安定剤が果たす役割とは?

- 設置前に色の安定性を予測するには?

- 色安定性の高いケーブルグランドを選ぶためのベストプラクティスとは?

- 結論

- ケーブルグランドの色安定性に関するFAQ

屋外用プラスチック製ケーブル・グランドの色劣化の原因は?

屋外用プラスチック製ケーブルグランドの色劣化は、主に紫外線による分解が原因です。 発色団1 顔料の分子、ポリマー鎖の熱酸化、着色剤とプラスチックマトリックス間の光化学反応、そしてこれらの劣化プロセスを加速させるオゾン、湿気、温度サイクルなどの環境要因。

色劣化の科学には、プラスチック素材が屋外条件にさらされたときに分子レベルで起こる複雑な光化学反応が関わっている。

紫外線による着色料への影響

光分解メカニズム:

紫外線フォトンが色素分子に当たると、化学結合を切断するのに十分なエネルギーが得られる:

- 発色団の破壊:色を作り出す分子構造が破壊される

- 鎖の切断:ポリマー骨格の分解は顔料の結合に影響する

- フリーラジカルの形成連鎖的な分解反応を引き起こす

- 酸化プロセス:酸素が分解された分子と結合し、新しい色を作り出す。

波長特有の効果:

紫外線の波長によって、ダメージの種類は異なる:

- UV-C(200-280nm):最もエネルギーが強く、急速な劣化を引き起こす

- UV-B (280-315nm):ほとんどの有機顔料に大きな影響

- UV-A(315-400nm):エネルギーは低いが強度が高く、徐々に退色する。

- 可視光線(400-700nm):特定の敏感な着色料に影響を与える可能性がある。

温度加速劣化

色の安定性に対する熱効果:

高温はすべての劣化プロセスを加速させる:

- 分子運動が活発になると反応速度が向上する

- 熱酸化により変色化合物が生成

- ポリマーマトリックス内での顔料の移動

- 結晶化度の変化は光散乱と見かけの色に影響する

我々のテストによると、温度が10℃上昇するごとに、色調劣化の速度はおよそ2倍になる。 アレニウスの関係2 これはほとんどの化学反応を支配している。

環境ストレス要因

水分と湿度:

水はいくつかのメカニズムで劣化を促進する:

- 影響を受けやすい化学結合の加水分解

- 膨潤ポリマーによる紫外線透過性の向上

- 酸化反応に対する触媒効果

- 凍結融解サイクルによるマイクロクラックの発生

化学物質への暴露:

産業環境や都市環境は、さらなるストレス要因になる:

- 酸性雨:顔料の安定性に対するpHの影響

- オゾン:強力な酸化剤

- 工業汚染物質:分解反応を触媒する

- 塩水噴霧:沿岸部での腐食や劣化を促進する

強烈な紫外線、黒い表面で50℃に達する高温、メキシコ湾岸の天候による湿度、近隣の石油化学施設からの工業汚染物質。この組み合わせは、15年かかるはずの劣化プロセスをわずか18ヶ月に加速させた。

異なる顔料タイプは長期的な色安定性にどのように影響するか?

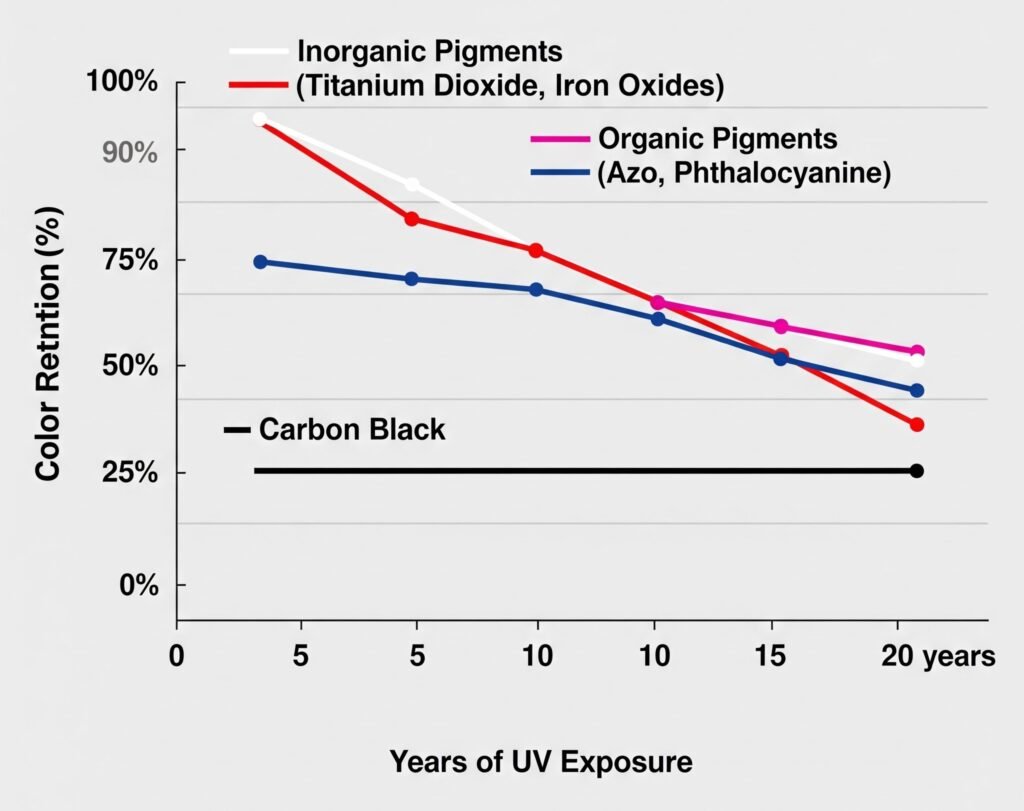

二酸化チタンや酸化鉄のような無機顔料が優れた耐紫外線性を15~20年持続させるのに対し、有機顔料は分子構造によって2~15年と大きく異なり、カーボンブラックはダークカラーで最高の総合安定性を提供する。

無機顔料 - ゴールドスタンダード

二酸化チタン(白):

プラスチック用として最も紫外線に安定した顔料:

- 優れた不透明度と明るさ

- 光触媒活性は表面処理で制御できる

- 適切に配合されたシステムでは、15~20年の色持ちがある。

- ほとんどのポリマーシステムに適合

酸化鉄(赤、黄、茶、黒):

天然および合成の酸化鉄は安定性に優れている:

- ほとんどの条件下で化学的に不活性

- 高温に対する熱安定性

- 優れた耐光性

- アースカラーのコストパフォーマンス

クロムオキサイド・グリーン:

屋外用の優れた緑色顔料:

- 卓越したUVおよび熱安定性

- 酸および塩基に対する耐薬品性

- 過酷な環境下でも色を維持

- コストは高いが優れた性能

カーボンブラック - 究極の暗色顔料

優れたUVプロテクション:

カーボンブラック3 は2つのメリットをもたらす:

- 優れた色安定性(事実上色あせしない)

- UVスクリーニングで下地ポリマーを保護

- EMC用途向けに導電グレードを用意

- 黒色ケーブルグランド用

品質への配慮:

すべてのカーボンブラックが同じというわけではない:

- 粒子径は色と特性に影響する

- 表面処理は分散に影響する

- 純度レベルは長期安定性に影響する

- 加工条件は最終性能に影響する

有機顔料 - 様々なパフォーマンス

高性能有機顔料:

最近の有機顔料は屋外での耐久性に優れている:

- キナクリドン:素晴らしい赤とスミレ (8-12年)

- フタロシアニン:安定した青と緑(10~15年)

- ペリレン耐久性のある赤とマルーン(8~12年)

- DPP(ジケトピロロピロール):高性能の赤とオレンジ(6~10年)

標準的な有機顔料:

従来の有機着色料は、屋外での耐久性に限界があった:

- アゾ顔料:2-5年の標準的性能

- 湖沼顔料:一般的に屋外安定性が低い。

- 蛍光顔料:退色が早い(6ヶ月~2年)

- 染料系:屋外での使用は推奨しない

顔料ローディングと分散効果

集中の影響:

顔料の装填は色と安定性の両方に影響する:

- 一般に、より高い負荷は色保持を向上させる。

- 顔料の種類によって最適な装填量は異なる

- 過負荷は処理の問題を引き起こす可能性がある

- 荷重不足は紫外線防止効果を低下させる

分散の質:

顔料を適切に分散させることが重要である:

- 分散不良が劣化の弱点を生む

- 凝集した粒子が色のばらつきを引き起こす

- 表面処理により互換性が向上

- 処理条件は最終分散に影響する

色別推奨事項

| カラーファミリー | 推奨顔料 | 期待される耐久性 | コスト係数 |

|---|---|---|---|

| ホワイト | 酸化チタン + 紫外線安定剤 | 15~20年 | 1.5x |

| ブラック | カーボンブラック | 20年以上 | 1.2x |

| レッド | 酸化鉄またはキナクリドン | 10~15年 | 2-3x |

| ブルー | フタロシアニン | 10~15年 | 2-4x |

| グリーン | 酸化クロムまたはフタロ | 12~18歳 | 2-5x |

| イエロー | 酸化鉄(限定色) | 15年以上 | 2-3x |

色の完全性を維持するためにUV安定剤が果たす役割とは?

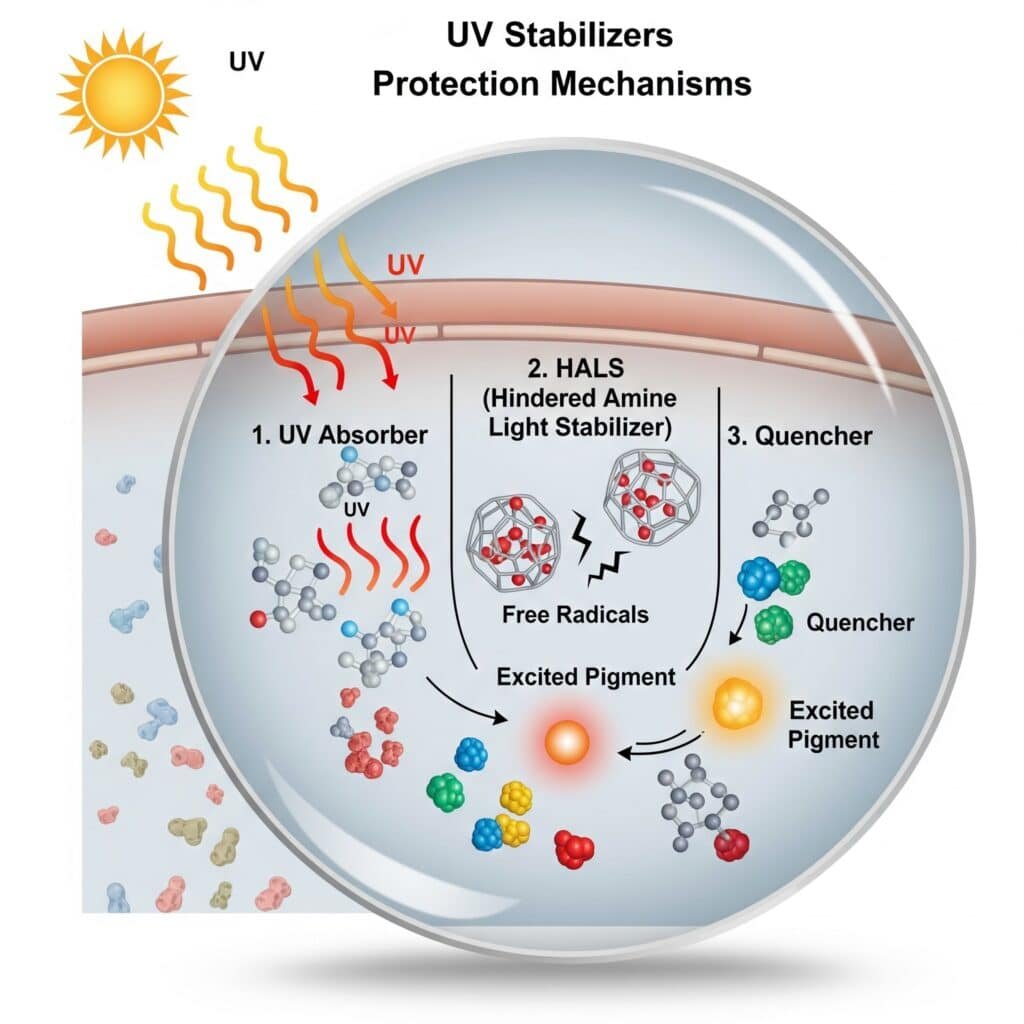

UV安定剤は、有害な紫外線を吸収し、励起された発色団を消光し、フリーラジカルを消去し、ハイドロパーオキサイドが変色反応を起こす前に分解することで、色の完全性を維持する上で重要な役割を果たします。

紫外線安定剤の種類

紫外線吸収剤(UVA):

これらの化合物は紫外線を吸収し、無害な熱に変換する:

- ベンゾトリアゾール:幅広いスペクトル保護、ほとんどの用途に最適

- ベンゾフェノンコストパフォーマンスが高く、薄切片に適している。

- トライアジンズ高性能、優れた耐久性

- ヒドロキシフェニルトリアジン最新技術、優れたパフォーマンス

ヒンダードアミン系光安定剤(HALS)4:

これらは再生メカニズムによって長期的な保護を提供する:

- 紫外線暴露中に形成されるフリーラジカルを消去する

- 自己再生サイクルが長期的な保護を提供

- ポリオレフィンとエンジニアリングプラスチックに特に有効

- 紫外線吸収剤との併用による相乗効果

クエンチャー:

発色団の励起状態を不活性化する特殊な添加剤:

- 酸素分子へのエネルギー移動を防ぐ

- 活性種の生成を抑える

- 敏感な有機顔料には特に重要

- 他の安定剤と併用されることが多い。

安定剤の選択基準

ポリマー適合性:

安定剤によって、特定のポリマーとの相性が異なる:

- ナイロン系:ベンゾトリアゾール系紫外線吸収剤が好ましい

- ポリオレフィン:HALSは優れた保護を提供する

- エンジニアリングプラスチックトリアジン系紫外線吸収剤が最適であることが多い

- 各システムに不可欠な互換性テスト

加工安定性:

スタビライザーは製造条件に耐えなければならない:

- 射出成形時の熱安定性

- 他の添加剤との化学的適合性

- 加工特性への影響が少ない

- 最終特性への悪影響はない

相乗スタビライザー・システム

コンビネーション・アプローチ:

最高の色安定性は、注意深くバランスの取れたシステムから生まれる:

- 紫外線吸収剤+HALS:相補的な保護メカニズム

- 一次+二次酸化防止剤:熱劣化を防ぐ

- 金属不活性化剤:触媒の劣化を防ぐ

- 加工安定剤:製造時の保護

最適化に関する考察:

スタビライザー・システムは慎重に最適化する必要がある:

- 負荷レベルはコストとパフォーマンスに影響する

- 異なる安定剤間の相互作用

- その他の特性(機械的、電気的)への影響

- 特定用途向け規制対応

実際のパフォーマンス・データ

アリゾナとフロリダでの屋外暴露テストに基づく:

安定化されていないナイロン製ケーブルグランド:

- 著しい色の変化6-12ヶ月

- 表面チョーキング:12~18カ月

- 機械的物損:18~24ヵ月

適切に安定化されたシステム:

- 色の変化が少ない:5~8年

- 表面の完全性を維持10~15年

- 機械的特性が安定している:15-20年

サウジアラビアで複数の石油化学施設を管理するハッサン氏は、最初のケーブルグランド調達がコストのみに重点を置いていたことから、適切な安定化の重要性を学びました。砂漠の過酷な環境下で急速な色落ちとそれに続くひび割れを経験した後、私たちは協力して適切に安定化処理された材料を指定しました。高い初期コストは、早期交換やメンテナンスの問題がなくなったことで相殺されました。

設置前に色の安定性を予測するには?

色安定性能は、キセノンアークまたはUV蛍光灯チャンバーを使用した促進耐候試験、自然屋外暴露試験、分光測色、活性化エネルギー計算に基づく数学的モデリングによって予測することができ、適切な試験により、実験室での試験から6~12ヶ月以内に10~20年の屋外性能の信頼できる予測が得られます。

促進耐候試験法

ASTM G1555 - キセノンアークテスト:

屋外耐久性予測の金字塔:

- フルスペクトル太陽シミュレーション

- 温度と湿度の管理

- 雨をシミュレートする散水サイクル

- 標準的な試験時間:2000~5000時間

- 気候の違いによる相関係数

ASTM G154 - 紫外線蛍光試験:

費用対効果の高いスクリーニング法:

- UV-AまたはUV-B蛍光灯

- 結露サイクルは露をシミュレートする

- UV強度が高いほど検査が加速される

- UV感光性材料に対する良好な相関性

- 結果は早いが、包括性は低い

QUV検査プロトコル:

私たちの標準テストには以下が含まれる:

- 60℃で4時間のUV照射

- 50℃で4時間の結露

- 連続8時間サイクル

- 500時間ごとのカラー測定

- テストは3000時間以上継続

色の測定と分析

分光光度計による測定:

を使用した正確な色の定量化:

- 国際照明委員会ab* 色空間座標

- 色差のデルタE計算

- 白色材料の黄色度指数

- 表面変化の光沢測定

- 一貫性を保つ自動測定システム

合格基準:

業界標準の色変化限界:

- デルタE < 2: ほとんど感じられない変化

- デルタE 2-5:目立つが許容範囲

- Delta E 5-10:著しい色の変化

- Delta E > 10:許容できないカラーシフト

自然屋外暴露試験

地理的なテストサイト:

私たちは、複数の気候に対応した露光ラックを維持しています:

- アリゾナ高い紫外線、低い湿度、極端な気温

- フロリダ高い紫外線、高い湿度、塩分

- 北部の気候凍結融解サイクルを伴う紫外線

- 工業用地:汚染物質暴露の影響

露光角度と向き:

様々な取り付け角度で実際のアプリケーションをシミュレート:

- 45°南向き:最大限の紫外線照射

- 垂直方向:壁掛け設置のシミュレーション

- ガラス下への暴露:窓際の屋内用途

- ブラックボックス暴露:最高温度ストレス

数学的モデリングと予測

アレニウス・モデリング:

温度加速は予測可能な関係に従う:

- マルチ温度試験による活性化エネルギーの決定

- 使用温度への外挿

- 予測の信頼区間

- 長期屋外暴露に対する検証

紫外線線量の計算:

累積紫外線暴露のモデリング:

- 地理的紫外線データ

- 季節変動の影響

- オリエンテーションとシェーディング要因

- 線量反応関係に基づく耐用年数の予測

品質管理試験

入荷材料の検証:

すべての製造バッチは検査を受ける:

- 標準に対する色測定

- UV安定性スクリーニング試験

- 顔料分散分析

- 安定剤の含有量検証

生産品質保証:

製造管理には以下が含まれる:

- プロセス温度モニタリング

- 滞在時間コントロール

- 色の一貫性チェック

- 定期的な耐候試験の検証

パフォーマンス予測精度

私たちのテストは、実世界のパフォーマンスと相関性がある:

- 1000時間QUV≒1~2年屋外(アリゾナ州)

- 2000時間キセノンアーク≈3-5年屋外(フロリダ州)

- 加速5000時間 ≒ 屋外10~15年(中程度の気候)

これらの相関関係は、継続的な屋外暴露プログラムや、テキサス州のロバートのような顧客からの現場でのパフォーマンス・フィードバックに基づいて継続的に改良されており、彼らの実際のパフォーマンス・データは、当社の予測モデルの検証と改善に役立っている。

色安定性の高いケーブルグランドを選ぶためのベストプラクティスとは?

色安定性のあるケーブルグランドを選択するためのベストプラクティスには、適切な顔料システムを持つ紫外線安定化材料を指定すること、促進耐候試験データを検討すること、地域の気候条件を考慮すること、交換コストを含む総所有コストを評価すること、包括的な技術文書と長期性能保証を提供するサプライヤーと協力することなどが含まれる。

材料仕様ガイドライン

気候に基づく選択:

環境が違えばアプローチも異なる:

高紫外線環境(アリゾナ、オーストラリア、中東):

- UV吸収剤+HALS安定剤システムの指定

- 可能な限り無機顔料を使用する

- 熱の蓄積を抑えるため、明るい色を選ぶ

- 最低3000時間のQUV試験データが必要

高湿度環境(フロリダ、東南アジア):

- 耐湿性を重視

- 必要に応じて、抗真菌剤を指定する。

- グランドデザインにおける排水機能を考慮する

- 沿岸地域に塩水噴霧試験を義務付ける

産業環境:

- 耐薬品性試験が必要

- 色の安定性に対する汚染の影響を考慮する

- 適切なIP定格を指定する

- クリーニングとメンテナンスの必要性を評価する

技術文書の要件

エッセンシャル・テスト・レポート

包括的な文書化を要求する:

- 促進耐候性試験結果(最低2000時間)

- 自然屋外暴露データ(入手可能な場合)

- デルタE値による測色データ

- 暴露後の機械的特性保持

- 耐薬品性試験結果

認証と規格:

関連資格を探す:

- 電気用UL規格適合

- IP等級検証

- RoHS対応文書

- 地域認証(CE、CSAなど)

サプライヤー評価基準

製造能力:

サプライヤーの技術的能力を評価する:

- 社内カラーマッチング機能

- 品質管理実験施設

- 加速試験装置

- 統計的プロセス制御システム

テクニカルサポート:

サプライヤーのサポート能力を評価する:

- アプリケーション・エンジニアリング支援

- カスタムカラー開発

- フィールド故障解析

- 長期パフォーマンス追跡

費用便益分析の枠組み

総所有コスト:

すべてのライフサイクルコストを考慮する:

| コスト係数 | 標準グランド | UV安定化グランド |

|---|---|---|

| 初期費用 | 1.0x | 1.3-1.8x |

| 期待寿命 | 3~5年 | 12~20年 |

| 交換工賃 | 高周波 | 低周波 |

| 美的インパクト | 著しい色あせ | 最小限の変化 |

| システム停止時間 | 複数のイベント | 稀な出来事 |

ROIの計算:

ロバートのテキサス・インストレーションのために:

- 標準グランド:$2/個、18ヶ月寿命

- UV安定化グランド:$3.50/ピース、15年寿命

- 工賃:$15/グランド交換

- 15年間の総節約額>60%のコスト削減

アプリケーション固有の考慮事項

通信インフラ

- 目に見える場所に設置する場合の美的要件

- 期待寿命が長い(20年以上)

- 最小限のメンテナンスアクセス

- 規制遵守要件

産業施設:

- 化学物質への暴露

- 極端な気温

- 振動と機械的ストレス

- 安全性と規制要件

再生可能エネルギーシステム:

- 長時間の屋外暴露

- 高電圧に関する考慮事項

- メンテナンス・アクセシビリティの課題

- 長期性能保証

品質保証に関する推奨事項

受入検査:

品質管理手順を確立する:

- 色の一貫性の目視検査

- 寸法検証

- 将来の参考のためのサンプル保持

- ドキュメンテーションのレビューとファイリング

インストールのベストプラクティス:

適切な取り付けは、長期的な性能に影響する:

- ストレスポイントを作るような過度の締め付けは避ける。

- 適切なケーブルのストレインリリーフの確保

- 熱膨張効果を考慮する

- 設置日と条件を文書化する

パフォーマンス・モニタリング:

モニタリング・プロトコルを確立する:

- 定期的な目視検査

- 重要な場合は測色

- 機械的完全性チェック

- パフォーマンスデータに基づく交換計画

サウジアラビアのハッサンのような顧客と協力し、現地の気候データ、用途要件、コスト制約を考慮した包括的な選択ガイドを作成し、各設備に最適な色安定性能を保証しています。

結論

屋外用プラスチックケーブルグランドにおける色安定性を科学的に理解することは、性能、美観、コストのバランスを考慮した上で、十分な情報に基づいた材料選択を行うために不可欠です。紫外線劣化の分子メカニズムから安定剤システムの保護効果に至るまで、適切な材料選択は、早期故障と数十年にわたる信頼できるサービスの違いを意味します。Beptoでは、高度な着色剤技術、包括的な試験能力、および実環境での性能検証への投資により、お客様が特定の用途で実証済みの色安定性を備えたケーブルグランドを入手できるようにしています。砂漠地帯の強烈な紫外線や熱帯環境の厳しい湿度のいずれに対処する場合でも、適切な顔料システムで適切に安定化された材料を選択することは、長期的な成功とコスト効率の高い運用のために極めて重要です。

ケーブルグランドの色安定性に関するFAQ

Q: 屋外用プラスチック・ケーブルグランドは、どれくらいの期間、元の色を保つ必要がありますか?

A: 適切に配合されたUV安定化ケーブルグランドは、ほとんどの屋外環境で10~15年間は許容できる色安定性を維持し、この間の色変化は最小限(デルタE < 5)であるべきです。安定化されていない材料は、気候条件によって6-18ヶ月以内に著しい退色を示すことがあります。

Q: なぜ一部のケーブルグランドは屋外では黄色や白亜になるのですか?

A: 黄変は、紫外線がポリマー鎖を分解して発色団を生成するときに起こり、白亜化は、ポリマーマトリックスの劣化に伴って二酸化チタン顔料が露出することによって起こる。どちらもUV安定化が不十分で、機械的特性が損なわれる可能性があることを示しています。

Q: 屋外でのケーブルグランド用途で最も安定している色は何色ですか?

A: カーボンブラック顔料を使用したブラックケーブルグランドは、最高の色安定性を提供し、多くの場合、顕著な退色なしに20年以上持続します。酸化鉄顔料を使用したアースカラー(赤、茶色、黄色)も優れた安定性を提供しますが、明るい有機色は通常、より急速な劣化を示します。

Q: 色落ちはケーブルグランドの機械的特性に影響しますか?

A: 色あせは、ポリマーマトリックスの紫外線劣化を示すことが多く、時間の経過とともに引張強さ、耐衝撃性、柔軟性が20-50%低下します。色の変化は、潜在的な機械的故障の早期警告サインとして機能し、交換計画の引き金となるはずです。

Q: ケーブルグランドを購入する前に、どのように色の安定性をテストできますか?

A: 促進耐候性試験データ(ASTM G155またはG154)を要求し、2000時間以上の暴露による色の測定値を示す。また、特定の気候条件について自然屋外暴露データがある場合は、そのデータも要求してください。

-

光を吸収して色を作り出す分子の部分である発色団について学ぶ。 ↩

-

温度と化学反応速度の関係を表す式であるアレニウス方程式を探究する。 ↩

-

準結晶炭素の一種であるカーボンブラックの特性と、顔料および補強フィラーとしてのその用途をご覧ください。 ↩

-

HALSがどのようにラジカル捕捉剤として働き、再生サイクルにおいてポリマーを光分解から守るかを理解する。 ↩

-

非金属材料の露光のためのキセノンアーク灯装置の操作に関するASTM G155規格の範囲を確認する。 ↩