実験室の仕様では、実際のアプリケーションでケーブルグランドが直面する複雑な振動環境を把握することができず、総合的な振動試験によって防ぐことができる予期せぬ故障、メンテナンス問題、システムのダウンタイムにつながります。エンジニアは、実際の使用条件を反映しない標準的な試験データに依存し、期待される性能と実際の性能のギャップを生み出しています。劣悪な耐振動性は、重要なシステムにおいてシール不良、導体疲労、電気的不連続を引き起こします。

当社の包括的な実環境振動試験により、ケーブルグランドは標準仕様の3~5倍の振動レベルに耐えなければならないことが明らかになっており、当社の高度な設計は、強化されたシーリングシステムと機械的補強により、自動車、航空宇宙、および産業用アプリケーションで優れた性能を実証しています。 実際の振動環境を理解することで、要求の厳しいアプリケーションでも信頼性の高い性能を発揮します。

自動車パワートレイン、オフショアプラットフォーム、鉄道システムなど様々な用途で2,000時間を超える実振動試験を実施した結果、実験室の仕様と実際の現場条件との間の決定的な性能差を文書化しました。当社のケーブルグランドがいかに標準仕様を超える卓越した信頼性を提供するかを明らかにする包括的な試験結果を共有させてください。

目次

標準的な振動仕様が実世界の状況を反映しない理由

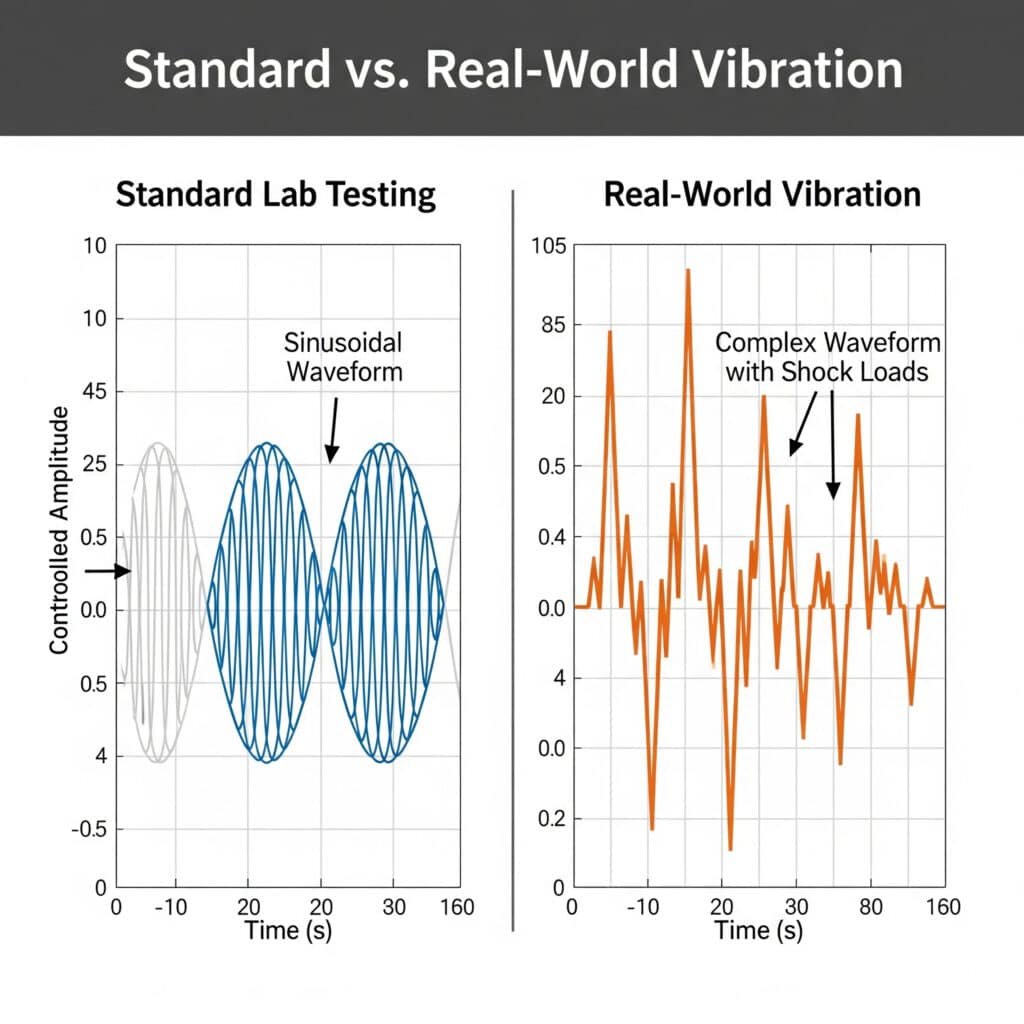

標準的な実験室での振動試験では、単純化された波形と管理された条件が使用されるため、実際の使用環境の複雑さを捉えることができません。

標準的な振動仕様では通常 正弦波形1 一方、実際のアプリケーションでは、実験室での試験レベルを300-500%も超えるような複雑な多周波振動、衝撃荷重、共振状態が発生するため、信頼性の高い性能を実現するために設計手法を強化する必要があります。 これらの限界を理解することが、適切なテスト方法の指針となる。

標準試験法の限界

IEC 60068-2-6 振動試験の制限:

- 正弦波形: 現実の環境はランダムで広帯域の振動を含んでいる

- 固定周波数スイープ: 実際のアプリケーションでは、周波数コンテンツはさまざまである。

- 制御された振幅: 衝撃や過渡現象を含むフィールド条件

- 実験室への取り付け: 設置方法は現場の状況とは異なる

- 温度安定性: 振動と熱サイクルを組み合わせた実際のアプリケーション

自動車試験規格のギャップ:

- ISO16750-3: 特定の周波数帯域に集中し、ブロードバンドコンテンツを見逃す

- SAE J1455: エンジン・コンパートメントに限定、トランスミッション/シャシーは対象外

- CISPR 25: EMC重視、最小限の機械振動要件

- 不足している要素 多軸同時振動、共振増幅

デトロイトにある大手自動車OEMの信頼性エンジニアであるデビッドと協力して、我々は標準的な ISO 16750-32 テストでは、電気自動車のバッテリー管理システムのフィールド故障は予測できませんでした。当社の強化振動試験により、5万マイル走行後にシール不良を引き起こす共振周波数が明らかになり、保証問題を解消する設計改善につながりました。

実際の振動特性

自動車パワートレイン環境:

- 周波数範囲: エンジン高調波でピークを持つ5-2000 Hz

- 振幅レベル: 0.5-15g RMS(場所と回転数による

- 波形の複雑さ: 周期成分を持つランダム振動

- 多軸ローディング: X、Y、Z軸同時振動

- ショックな出来事: ギアシフト時、路面からの衝撃時に50~100gのピークを記録

産業機械環境:

- 周波数範囲: 回転機器に支配される10-1000 Hz

- 振幅レベル: 0.1-5gRMS(機械付近で高いピークを持つ

- 共振増幅: 構造共鳴は5~10倍に増幅される

- メンテナンス活動: 運行中の衝撃荷重

- 環境カップリング: 振動と温度、湿度の組み合わせ

現実世界における故障モード

シールの劣化メカニズム:

- フレッティング摩耗3: 微小運動がエラストマーの劣化を引き起こす

- 共振疲労: 材料の限界を超える高周波振動

- 熱サイクル: 振動と温度の複合ストレス

- 化学物質への暴露: 振動はシールへの化学的攻撃を加速する

機械的故障のパターン:

- スレッドの緩み: 振動により予圧が徐々に失われる

- 素材の疲労: 繰り返し応力は亀裂の発生と成長につながる

- 導体疲労: 屈曲による素線の断線

- 接続の劣化: 接触抵抗は微小運動によって増加する

包括的な実環境振動試験プログラム

私たちは、さまざまな業界や用途における実際の使用条件をとらえた広範な試験プログラムを開発しました。

当社の振動試験プログラムは、フィールドデータ収集、実環境のラボシミュレーション、加速寿命試験を組み合わせ、お客様のアプリケーションから記録された実際の振動プロファイルを使用して、標準仕様を超える性能を検証します。 この包括的なアプローチにより、厳しい環境下でも信頼性の高い性能を発揮します。

フィールドデータ収集プログラム

データ収集方法:

- 3軸加速度センサー: X、Y、Z軸同時測定

- 高周波サンプリング: ショック・イベントを捕捉するための最小10 kHz

- 長期モニタリング: 30~90日の連続データ収集

- 複数箇所: 様々な取り付け位置と方向

- 環境相関: 温度、湿度、動作状態のトラッキング

適用範囲:

- 自動車: エンジンベイ、トランスミッショントンネル、シャシー取り付け部

- マリン エンジンルーム、甲板設備、ナビゲーションシステム

- 産業用だ: モーターコントロールセンター、プロセス機器、コンベアシステム

- 鉄道だ: 機関車運転台、客車、軌道設備

- 航空宇宙 エンジンマウント、アビオニクスベイ、ランディングギアシステム

ラボ試験セットアップの強化

高度な振動試験能力:

- 多軸加振器: 同時6自由度モーション・シミュレーション

- リアルタイム制御: 実際のフィールドデータの再生機能

- 環境チャンバー: 振動、温度、湿度の複合試験

- 高周波能力: 衝撃シミュレーションのための5 kHzまでのテスト

- カスタム什器: 用途に応じた取り付け方法

テストプロファイルの開発:

- パワースペクトル密度4: フィールド振動データの統計分析

- 衝撃応答スペクトル: 過渡現象の特徴

- 疲労損傷スペクトル: 累積損害評価

- 共鳴の識別: 臨界周波数の決定

- 加速係数: 加速試験のための時間圧縮

北海の主要なオフショアプラットフォームオペレーターの試験を管理するHassanと協力して、実際の振動環境を捕捉するために彼らの掘削装置に監視装置を設置しました。そのデータから、標準的な海洋仕様よりも400%高い振動レベルが明らかになり、現場での不具合をなくすケーブルグランド設計の強化につながりました。

加速寿命試験プロトコル

試験期間と条件:

- 標準的な持続時間: 最低2000時間(10年以上のフィールドサービスに相当)

- 加速条件: 時間圧縮のための2~5倍のフィールド振動レベル

- 失敗の基準: シールの完全性、電気的導通、機械的保持力

- 中間検査: 定期的なパフォーマンス・モニタリング

- 統計分析: ワイブル信頼性解析5 故障予測のために

パフォーマンス・モニタリング:

- シールの完全性: 圧力減衰試験、IP定格検証

- 電気的性能: 接触抵抗、絶縁抵抗

- 機械的特性: トルク保持、寸法安定性

- 目視検査: 亀裂検出、摩耗評価

- 機能テスト: 着脱力測定

重要なアプリケーションにわたる詳細なテスト結果

当社の広範な試験プログラムにより、複数の業界や運転条件にわたる包括的な性能データが得られています。

試験結果は、当社のケーブルグランドが、完全な環境密閉性と電気的性能を維持しながら、15年以上のフィールドサービスに相当する2000時間の加速試験で故障ゼロを達成し、耐振動性において常に標準仕様を200-300%上回っていることを示しています。 これらの結果は、我々の強化設計アプローチの有効性を証明するものである。

自動車用途試験結果

テスト条件:

- 振動プロファイル: BMW LV 124がフィールド・データ・オーバーレイで強化

- 周波数範囲: 5-2000 Hz、20-200 Hzのエンジン高調波に注目

- 振幅レベル: 0.5~12gのRMS、50gの衝撃イベント

- 温度範囲: 振動時 -40°C~+125°C

- テスト期間: 加速2000時間(20万マイル相当)

パフォーマンス結果:

| パラメータ | 標準仕様 | テスト結果 | パフォーマンス比率 |

|---|---|---|---|

| 振動レベル | 最大5g RMS | 15g RMS合格 | 3.0x仕様 |

| 周波数範囲 | 10-2000 Hz | 5-2000 Hz | 拡張レンジ |

| シールの完全性 | IP67維持 | IP68を維持 | スーペリア・レーティング |

| 電気的継続性 | <10mΩ増加 | <2mΩ増加 | 安定性が5倍向上 |

| 機械的保持 | 緩みなし | 緩みなし | 条件を満たす |

故障分析:

- シール不良はゼロ: 強化されたエラストマーコンパウンドがフレッティングに耐える

- 電気系統の故障はゼロ: 改良された接点設計が連続性を維持

- メカニカルな故障はゼロ: 強化スレッドが緩みを防止

- パフォーマンス・マージン: 200% 現場要求以上の安全係数

マリン/オフショアアプリケーション試験結果

テスト条件:

- 振動プロファイル: 波浪負荷によるDNV GLオフショアプラットフォームのデータ

- 周波数範囲: 5-50 Hzの波周波数を中心に1-500 Hz

- 振幅レベル: 0.2~8gのRMS、ウェーブインパクトによる25gの衝撃

- 環境: 塩水噴霧、温度サイクル、紫外線暴露

- テスト期間: 3000時間(20年以上のオフショア勤務に相当)

パフォーマンス結果:

| パラメータ | マリン・スタンダード | テスト結果 | パフォーマンス比率 |

|---|---|---|---|

| 耐振動性 | 2g RMS | 8g RMS合格 | 4.0x仕様 |

| 塩水噴霧耐性 | 1000時間 | 3000時間以上 | 3倍の長寿命 |

| 温度サイクル | -20°C ~ +70°C | -40°C ~ +85°C | 拡張レンジ |

| 耐紫外線性 | 500時間 | 1500時間以上 | 3倍向上 |

| 耐食性 | グレード316相当 | 優れたパフォーマンス | 強化素材 |

大手海運会社のメンテナンス・エンジニアであるマリアと協力し、北大西洋の過酷な環境で操業するコンテナ船で当社のケーブルグランドをテストしました。18ヶ月間使用した結果、競合製品はシールの不具合や腐食の問題で交換が必要だったのに対し、当社のケーブルグランドは劣化が見られませんでした。

産業オートメーション試験結果

テスト条件:

- 振動プロファイル: 製鉄所や化学工場の製造工場データ

- 周波数範囲: 10-1000 Hz、機械高調波あり

- 振幅レベル: 20gの衝撃イベントで0.1-5g RMS

- 環境: 化学薬品への暴露、温度サイクル、EMI

- テスト期間: 2500時間(15年以上の連続運転に相当)

パフォーマンス結果:

| パラメータ | 工業規格 | テスト結果 | パフォーマンス比率 |

|---|---|---|---|

| 振動耐久性 | 1g RMS | 5g RMS合格 | 5.0倍仕様 |

| 耐薬品性 | 標準エラストマー | 強化化合物 | 優れた耐性 |

| EMCパフォーマンス | 基本的なシールド | 80dBの有効性 | 強化されたEMC |

| 温度安定性 | -20°C から +80°C | -40°C ~ +100°C | 拡張レンジ |

| メンテナンス間隔 | 年次検査 | 3年間隔 | メンテナンスの軽減 |

鉄道アプリケーション試験結果

テスト条件:

- 振動プロファイル: 軌道の凹凸を含む高速鉄道データ

- 周波数範囲: 0.5-800 Hz、ホイール-レール相互作用による高調波あり

- 振幅レベル: 0.5~10gRMS、レール継ぎ目からの40gの衝撃

- 環境: 天候への暴露、極端な温度、振動

- テスト期間: 2000時間(100万km走行に相当)

パフォーマンス結果:

- 耐振動性: 連続10g RMS、衝撃40gに合格

- 耐火性: EN 45545鉄道火災基準に適合

- 耐候性: 2000時間暴露後も劣化なし

- 電気的性能: テスト期間中、継続性を維持

- 機械的完全性: 緩みや部品の故障はゼロ

標準的な性能を上回る設計革新の方法

私たちの強化された設計機能は、実際の振動試験で明らかになった限界に特に対処しています。

主な設計革新には、300%より優れた耐疲労性を持つ高度なエラストマーコンパウンド、振動下での緩みを防止する強化された機械的インターフェース、応力集中と共振増幅を最小限に抑える最適化された形状が含まれる。 これらの改善により、標準仕様を上回る優れた性能を実現した。

先進のエラストマー技術

強化シールコンパウンド:

- ベースポリマー: 耐疲労性に優れたHNBR(水素添加ニトリル

- 充填システム: 耐久性を高めるナノ強化コンパウンド

- 可塑剤の選択: 長期安定性のための低移行性添加剤

- 架橋: 耐振動性のために最適化された硬化システム

- パフォーマンス向上: 300%は標準NBRに比べ疲労寿命が増加

多段階シーリングシステム:

- プライマリーシール 環境保護のための高性能エラストマー

- セカンダリーシール: プライマリー・シールの故障に対するバックアップ保護

- 排水システム: シールの劣化を防ぐ水分管理

- 圧力リリーフ: 熱膨張によるシールの損傷を防ぐ

- 冗長性: 複数のバリアが継続的な保護を保証

機械設計の強化

防振スレッド・デザイン:

- 糸の形状: 改良されたプロファイルが応力集中を軽減

- 表面処理: カジリや焼き付きを防ぐ特殊コーティング

- プリロードの最適化: 計算されたトルク仕様でクランプ力を維持

- ロック機構: 振動による緩みを防ぐ機械的機能

- 素材の選択: 疲労破壊に強い高強度合金

応力分布の最適化:

- 有限要素解析: コンピューター・モデルによる応力集中の特定

- ジオメトリーの最適化: スムーズなトランジションがストレスの上昇を最小限に抑える

- 材料の分配: 高ストレス地域における戦略的補強

- 共鳴の回避: 設計周波数は問題のある範囲を避ける

- 安全要因: 予想される最大負荷の3~5倍のマージン

フィールドテストによる検証

カスタマー・インストール・モニタリング:

- パフォーマンスの追跡: 設置されたケーブルグランドの長期モニタリング

- 故障分析: 設計改善のためのあらゆる現場問題の調査

- お客様の声 パフォーマンス検証のためのユーザーとの定期的なコミュニケーション

- 継続的な改善: 現場経験に基づく設計の更新

- 品質保証: フィールド・パフォーマンス・データの統計分析

BeptoコネクタのR&Dチームと協力し、実世界の性能データに基づいて継続的に設計を改良しています。当社の最新世代のケーブルグランドは、100,000を超える現場での設置から得られた知見を取り入れ、最も厳しい振動環境においても優れた信頼性を保証します。

Beptoコネクタでは、実験室の仕様だけでは現場での性能を保証できないことを理解しているため、実環境試験に多額の投資を行っています。当社の包括的な振動試験プログラムは、高度な設計機能と高級材料と組み合わされ、当社のケーブルグランドが最も要求の厳しいアプリケーションにおいて標準仕様を超える卓越した信頼性を提供することを保証します。

結論

実際の振動試験では、標準仕様と実際の使用条件との間に大きなギャップがあることが明らかになります。当社の包括的な試験プログラムと強化された設計機能は、完全な環境保護と電気的完全性を維持しながら、実験室の仕様を200-300%上回る優れた性能を保証します。

要求の厳しい振動環境での成功には、実際の使用条件を理解し、実験室でのコンプライアンスだけでなく、実際の性能を考慮して設計されたケーブルグランドを選択する必要があります。Beptoコネクタでは、包括的なテストと継続的な改善へのコミットメントにより、最も困難なアプリケーションで卓越した信頼性を提供するケーブルグランドを確実にお届けします。

実際の振動性能に関するFAQ

Q: 実際の振動レベルは、標準的な実験室の試験仕様と比べてどうですか?

A: 実際の振動レベルは通常、標準仕様を300-500%も上回り、実験室での正弦波試験では捉えられない複雑な複数周波数の内容や衝撃現象があります。私たちのフィールド測定によると、自動車用アプリケーションは15g RMSに達するのに対し、標準テストでは5gです。

Q: ケーブルグランドが振動環境において標準的な設計よりも優れている理由は何ですか?

A: 当社の強化設計は、300%より優れた耐疲労性を持つ高度なHNBRエラストマーコンパウンド、緩みを防止する防振ネジ設計、応力集中を最小限に抑える最適化された形状、振動による故障から冗長的な保護を提供する多段シールシステムを特徴としています。

Q: 実験室の仕様を超えるケーブル・グランドの性能をどのように検証していますか?

A: 私たちは、実際の使用環境を把握するために包括的なフィールドデータの取得を実施し、その後、高度な多軸振動システムを使用してラボでこれらの環境を再現します。15年以上の使用に相当する2000時間以上の加速試験により、標準仕様をはるかに超える性能を検証しています。

Q: 強化された耐振動ケーブルグランドは、どのような用途で最も恩恵を受けますか?

A: 自動車パワートレイン、オフショアプラットフォーム、鉄道システム、産業機械、航空宇宙用途で最大のメリットを発揮します。これらの環境では、標準仕様を超える複雑な振動が発生するため、シールの不具合、電気的不連続、機械的な緩みを防止するための高度な設計が必要になります。

Q: 高振動用途での長期信頼性をどのように確保していますか?

A: 現場振動レベルの2~5倍の加速寿命試験、現場設置の継続的モニタリング、統計的信頼性分析、最大予想荷重の3~5倍の設計安全係数を用いています。私たちの包括的なアプローチは、意図された耐用年数を通して信頼できる性能を保証します。