ケーブルグランドにおける腐食の不具合は、電気化学的プロセスや材料選定を適切に理解することによって防ぐことができる、致命的なシステムダウンタイム、安全上の危険、そして何百万もの交換費用を引き起こします。エンジニアは、腐食メカニズムを過小評価することが多く、苛酷な条件下で材料の劣化が加速される海洋、化学、工業環境での早期故障につながります。不適切な材料選択は、ガルバニック腐食、応力腐食割れ、電気的・機械的完全性を損なう環境攻撃につながります。

腐食化学を理解することで、材料の選択は、ガルバニック相溶性、環境暴露条件、電気化学的電位差を考慮する必要があり、適切な合金の選択と表面処理により、腐食環境において10倍から50倍の長寿命を実現できることが明らかになった。 包括的な腐食分析により、長寿命のための最適な材料選択が可能です。

海洋、化学処理、およびオフショア・アプリケーションにわたる5,000以上のケーブルグランド設置の腐食不良を分析した結果、私は材料の性能と寿命を決定する重要な電気化学的要因を特定しました。お客様の材料選択の指針となり、最も過酷な環境における卓越した耐久性を保証する包括的な腐食科学を共有させてください。

目次

- ケーブルグランドにおける腐食の基礎化学を理解する

- 腐食環境に対するさまざまな材料の反応

- ガルバニック腐食:マルチマテリアルシステムにおける隠れた脅威

- 高度な表面処理と保護コーティング

- ケーブルグランドにおける腐食防止に関するFAQ

ケーブルグランドにおける腐食の基礎化学を理解する

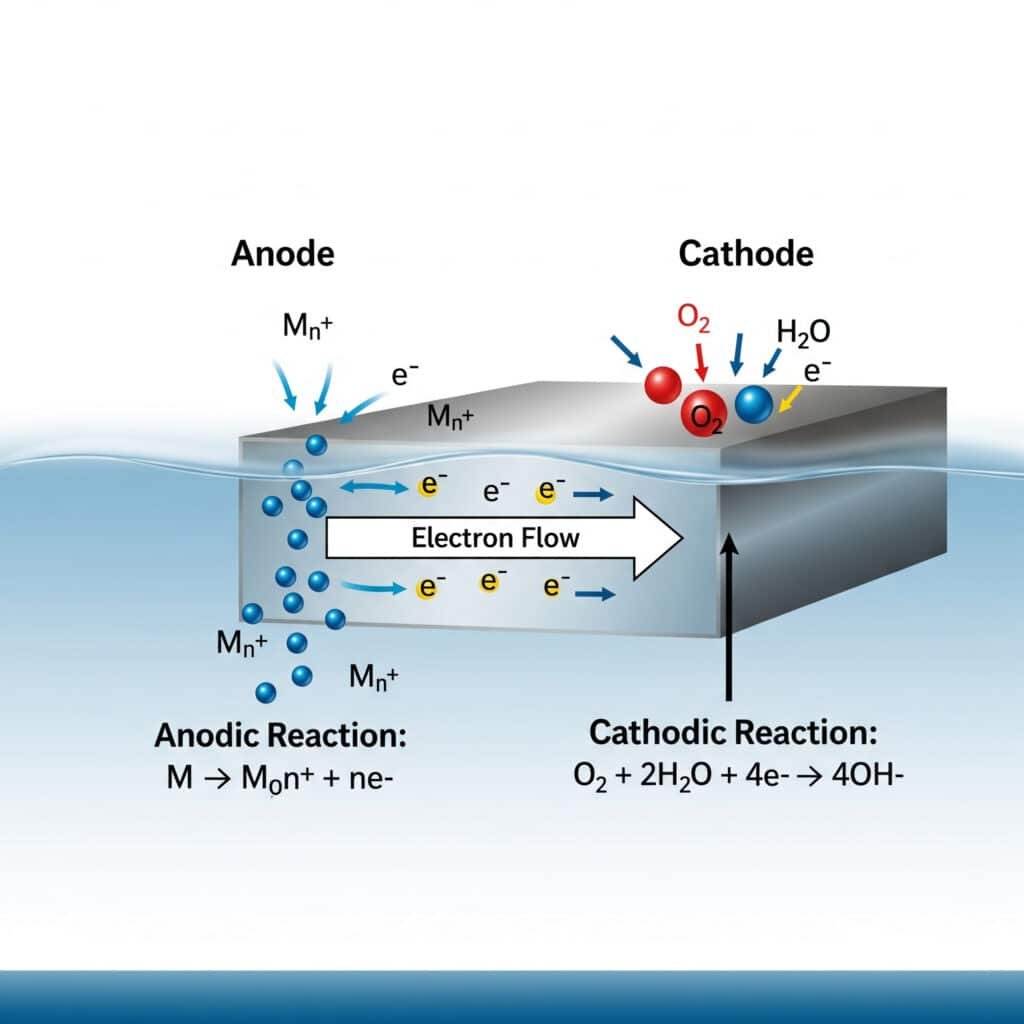

腐食は基本的に 電気化学プロセス1 金属が電子を失って自然な酸化状態に戻る現象で、その速度とメカニズムは材料の特性と環境条件に依存する。

腐食は、金属が電気化学セルの陽極として働き、電子を失って金属イオンを形成する一方で、酸素やその他の酸化剤が陰極で電子を受け取ることで発生する。このプロセスは、工業環境でよく見られる電解質、温度、pHの条件によって加速される。 こうしたメカニズムを理解することで、効果的な予防戦略が可能になる。

電気化学の基礎

基本的な腐食反応:

- 陽極反応: M → M^n+ + ne^-(金属の酸化)

- カソード反応: O₂ + 4H^+ + 4e^- → 2H₂O(酸素還元、酸性)

- カソード反応: O₂ + 2H₂O + 4e^- → 4OH^- (酸素還元、アルカリ性)

- 全体的なプロセス: 金属溶解と電子消費

熱力学的原動力:

- 標準電極電位: 腐食傾向の判定

- ガルバニックシリーズ2: 海水中の実用的な貴さランキング

- プールベー図3: pHと電位安定性の関係

- 自由エネルギーの変化: 腐食反応の熱力学的有利性

腐食に影響する環境要因

電解質の組成:

- 塩化物濃度: 不動態皮膜を破壊する攻撃的アニオン

- pHレベル: 金属の安定性と腐食生成物の形成に影響する。

- 溶存酸素: 中性/アルカリ性条件下での一次カソード反応物

- 温度だ: 反応速度を速める(10℃上昇につき2倍の速度)

- 導電率: イオン強度が高いほど腐食電流が増加する

物理的環境要因:

- 水分レベル: 電気化学反応に必要

- 温度サイクル: 熱ストレスが保護フィルムに影響

- 紫外線にさらされる: 有機コーティングやポリマーを劣化させる

- 機械的ストレス: 応力集中による腐食の促進

- 隙間の状態: ディファレンシャル・エアレーションは、アグレッシブな局所環境を作り出す

テキサス州にある大手石油化学施設のメンテナンス・エンジニア、デビッドと協力して、硫黄処理装置のケーブル・グランドの不具合を調査した。硫化水素の暴露により、標準的なステンレス鋼のケーブルグランドが急速に腐食していました。当社の腐食分析により、スーパー二相ステンレス鋼(UNS S32750)にアップグレードすることで故障がなくなり、耐用年数が2年から15年以上に延びることが明らかになりました。

ケーブルグランドの腐食メカニズム

均一な腐食:

- メカニズム 露出した表面全体にわたって均一な金属損失

- レート要因: 材料構成、環境攻撃性

- 予測可能性: 腐食速度のデータから比較的予測可能

- 予防だ: 適切な材料選択、保護コーティング

局部腐食:

材料固有の腐食挙動

| 素材 | 主要腐食モード | 重要な環境 | 保護メカニズム |

|---|---|---|---|

| 炭素鋼 | 均一、孔食 | 海洋性、酸性 | コーティング、カソード保護 |

| ステンレススチール316 | 穴あき、隙間 | 塩化物溶液 | パッシブフィルム、適切なグレード選択 |

| アルミニウム合金 | ピッティング、ガルバニック | マリン、アルカリ性 | 陽極酸化処理、合金の選択 |

| 真鍮 | 脱亜鉛、SCC | アンモニア、ストレス | 抑制合金、応力除去 |

| インコネル625 | 最小限の腐食 | 過酷な環境 | 酸化クロム膜 |

腐食環境に対するさまざまな材料の反応

最適な性能と寿命を確保するためには、特定の腐食メカニズムと環境条件を考慮した材料選択が必要です。

ステンレス鋼はクロム酸化物の不動態に依存し、アルミニウムは保護酸化物層を形成し、特殊合金は保護強化のために複数の合金元素を使用する。 素材と環境の相互作用を理解することが、最適な選択を導く。

ステンレス鋼の性能分析

オーステナイト系ステンレス鋼(300シリーズ):

- 316L組成: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0.03% C

- 耐食性: ほとんどの環境で優れているが、高塩化物では限界がある。

- 耐孔食性: PREN = %Cr + 3.3(%Mo) + 16(%N) ≒ 25-27

- 重要なアプリケーション: 海洋、食品加工、化学薬品取り扱い

- 制限: 60℃以上の塩化物による孔食、応力腐食割れ

二相ステンレス鋼:

- 2205の構成: 22% Cr, 5% Ni, 3% Mo, バランス型フェライト/オーステナイト

- 耐食性: 316Lより優れ、優れた耐塩化物性

- 耐孔食性: PREN≒35、オーステナイト系鋼種より著しく高い。

- 機械的特性: 高強度、優れた耐応力腐食性

- アプリケーション オフショア、化学処理、高塩化物環境

スーパー二相ステンレス鋼:

- 2507の構成: 25% Cr, 7% Ni, 4% Mo, 窒素添加

- 耐食性: 過酷な環境でも優れた性能を発揮

- 耐孔食性: PREN ≈ 42, 過酷な使用に適しています。

- コスト面: 316Lの3~5倍のコスト、重要な用途では正当化される

- アプリケーション 海水システム、化学処理、オフショアプラットフォーム

サウジアラビアの主要海水淡水化プラントの腐食管理を担当するハッサンと協力して、高温海水環境におけるケーブルグランド性能を評価した。標準的な316Lステンレス鋼では、6ヶ月以内に孔食が発生しました。当社のスーパー二相鋼2507ケーブルグランドは、80℃の海水にさらされる過酷な環境にもかかわらず、5年以上腐食の問題なく稼動しています。

アルミニウム合金の腐食特性

6061-T6アルミニウム:

- 構成: 1% Mg、0.6% Si、バランスアルミニウム

- 腐食メカニズム: 保護酸化アルミニウム膜(Al₂O₃)

- 環境に対する感受性: 塩化物溶液で孔食を起こしやすい

- ガルバニック懸念: ほとんどの金属に陽極性で、分離が必要

- アプリケーション 航空宇宙、自動車、一般産業(船舶以外)

5083マリーングレード・アルミニウム:

- 構成: 4.5% Mg、耐食性向上

- 耐食性: 海洋環境で優れた性能を発揮

- 応力腐食: 海洋用途でのSCCに強い

- 溶接に関する考慮事項: 溶接後も耐食性を維持

- アプリケーション 海洋構造物、海洋機器、造船

陽極酸化アルミニウムのパフォーマンス:

- タイプIIアルマイト処理: 10~25μmの酸化皮膜、耐食性向上

- タイプIIIアルマイト処理: 25~100μmのハードコート、優れた耐久性

- シーリング処理: アグレッシブな環境における耐食性の向上

- パフォーマンス向上: 裸のアルミニウムに比べて5~10倍の長寿命

- 制限: コーティングの損傷により、下地が加速腐食にさらされる

特殊合金の性能

インコネル625(UNS N06625):

- 構成: 58% Ni, 20-23% Cr, 8-10% Mo, 3.6% Nb

- 耐食性: 過酷な環境下での卓越した性能

- 温度能力: 650℃まで特性を維持

- 耐薬品性: 耐酸性、耐アルカリ性、耐酸化性

- コスト要因: ステンレス鋼の10~15倍のコスト。

ハステロイC-276:

- 構成: 57% Ni、16% Cr、16% Mo、4% W

- 耐食性: 酸を還元する優れた性能

- 汎用性がある: 酸化性、還元性いずれの環境にも優れている

- アプリケーション 化学処理、公害防止、廃棄物処理

- パフォーマンス 応力腐食割れに対して事実上免疫がある

ガルバニック腐食:マルチマテリアルシステムにおける隠れた脅威

ガルバニック腐食は、電解液の存在下で異種金属が電気的に接続されると発生し、活性の高い方の金属の腐食を加速させる。

ガルバニック腐食は、非互換性の金属が結合した場合、腐食速度を通常の10~100倍に増加させる可能性があり、その深刻度は、材料間の電位差、面積比、電解液の導電率に依存するため、ケーブルグランドシステムの設計には材料の適合性分析が重要になります。 適切な材料を選択することで、壊滅的なガルバニック故障を防ぐことができる。

ガルバニック系列と互換性

海水中のガルバニック系列(最も高貴なものから最も低貴なものへ):

- プラチナ、ゴールド - 高カソード(保護)

- インコネル625、ハステロイC - 優れた貴族性

- 316ステンレス鋼(受動) - 受動的なときの気高さ

- 銅、ブロンズ - 穏健貴族

- 真鍮 - 適度な活動

- 炭素鋼 - 活性(腐食しやすい)

- アルミニウム合金 - 高活性

- 亜鉛 - 最も積極的(犠牲的)

互換性ガイドライン:

- 安全な組み合わせ: 電位差0.25V以内の材料

- 注意ゾーン: 0.25~0.50Vの差、要評価

- 危険な組み合わせ: >0.50V の相違は、直接接触を避けます

- エリア効果: 陰極と陽極の比率が大きいと腐食が促進される

- 距離効果: ガルバニック電流は分離距離とともに減少する

ガルバニック腐食の実例

ケーススタディ1:スチール製エンクロージャー付きアルミ製ケーブルグランド

- 問題だ: スチールパネルに取り付けた場合、アルミグランドは急速に腐食する

- メカニズム アルミニウムが鋼鉄に陽極酸化し、溶解が促進される。

- 解決策 ステンレス鋼絶縁ワッシャー、誘電体コーティング

- 結果 耐用年数を6ヶ月から5年以上に延長

ケーススタディ2:真鍮グランドとアルミケーブル

- 問題だ: アルミニウム製ケーブルラグが真鍮製グ ランドと接触して腐食している

- メカニズム アルミニウムが黄銅に陽極酸化、接続部に集中攻撃

- 解決策 錫メッキアルミラグ、防錆コンパウンド

- 結果 電解腐食を排除し、電気的完全性を維持

大手洋上風力発電事業者の腐食エンジニアであるマリアと協力して、アルミニウムのケーブルグランドと鉄塔構造物の間のガルバニック腐食に対処した。当初の設計では、18ヶ月以内に深刻なアルミニウム腐食が発生しました。適切な絶縁を施した316Lステンレス・スチール・グランドを使用した当社のソリューションは、ガルバニ効果を排除し、25年の設計寿命を達成しました。

ガルバニック腐食防止策

素材選択のアプローチ:

- 互換性のある素材: ガルバニック直列に近い金属を使用する

- 犠牲的保護: 陽極としてより活性の高い材料を意図的に使用する

- 高貴な材料システム: 耐食性合金を全面的に使用する

- コーティングシステム: 保護バリアで異種金属を隔離する

デザイン・ソリューション:

- 電気的絶縁: 非導電性ガスケット、ブッシング、コーティング

- 面積比の最適化: 陰極に対する陽極の面積を最小にする

- 排水設計: 隙間に電解液が溜まるのを防ぐ

- アクセシビリティ: 点検とメンテナンスのためのアクセス設計

ガルバニック腐食に影響する環境要因

| 環境 | 電解液の導電率 | ガルバニック・リスク | 予防の優先順位 |

|---|---|---|---|

| 海洋/海水 | 非常に高い | エクストリーム | 重要 - 互換性のある素材を使用する |

| 工業/化学 | 高い | 厳しい | 重要 - 隔離が必要 |

| 都市/汚染 | 中程度 | 中程度 | 推奨される保護措置 |

| ルーラル/ドライ | 低い | 最小限 | 基本 - 標準的な練習で十分 |

高度な表面処理と保護コーティング

表面処理とコーティングは、母材を選択する以上の耐食性を提供し、多くの場合、耐用年数を5~20倍に延ばす。

電気メッキ、化成処理、有機システムなどの高度な表面処理により、バリア保護が形成され、表面の電気化学的性質が変化し、腐食の発生を防ぐことができます。 コーティングのメカニズムを理解することで、最適な保護戦略が可能になる。

電気めっきシステム

亜鉛メッキ:

- メカニズム スチール基板の犠牲保護

- 厚さ: 一般的には5~25μm、過酷なサービスでは厚くなる

- パフォーマンス 環境によっては1~5年の保護期間

- アプリケーション 一般工業用、中程度の腐食環境

- 制限: 限られた温度能力 (<100°C)

ニッケルめっき:

- メカニズム 優れた耐食性を持つバリア保護

- 厚さ: 腐食防止用10~50μm

- パフォーマンス 穏健な環境で10~20年

- アプリケーション 海洋、化学処理、装飾

- メリット 硬質表面、耐摩耗性、温度能力

クロムめっき:

- メカニズム 非常に硬く、耐食性に優れた表面

- 種類だ: 装飾的(薄い)対硬質クローム(厚い)

- パフォーマンス 過酷な環境下での優れた耐久性

- アプリケーション 油圧システム、化学処理、耐摩耗性

- 環境への配慮: 六価クロム規制

コンバージョンコーティング

クロメート変換(アルミニウム):

- メカニズム アルミニウム表面のクロメート皮膜への化学変化

- パフォーマンス 優れた耐食性と塗装密着性

- 厚さ: 1~5μm、透明~黄金色

- アプリケーション 航空宇宙、軍事、高性能要件

- 規則がある: RoHS規制が代替治療を促進

リン酸塩転換(スチール):

- メカニズム 鉄/亜鉛/マンガンリン酸塩結晶形成

- パフォーマンス ペイントシステムの優れた下地、中程度の単独保護

- アプリケーション 自動車、家電、一般製造業

- メリット 塗装の密着性向上、慣らし運転の潤滑性向上

- プロセス 酸洗浄、リン酸塩処理、中和、乾燥

陽極酸化処理(アルミニウム):

- タイプII: 10~25μm、装飾的で適度な保護力

- タイプIII: 25-100 μm、ハードコート、過酷な用途向け

- シーリング: 耐食性を大幅に向上

- パフォーマンス 適切に密閉された場合、海洋環境で10~25年

- アプリケーション 建築、海洋、航空宇宙、エレクトロニクス

有機コーティングシステム

パウダーコーティング:

- 化学だ: エポキシ、ポリエステル、ポリウレタン、ハイブリッドシステム

- アプリケーション 静電スプレー、熱硬化

- パフォーマンス 優れた耐久性、耐薬品性

- 厚さ: 50-150 μm(代表値

- メリット 環境コンプライアンス、優れた仕上がり品質

液体塗料システム:

- プライマー: 亜鉛リッチ、エポキシ、ポリウレタンによる腐食保護

- トップコート: ポリウレタン、耐候性フッ素樹脂

- システム設計: 多重コートで最大限の保護

- パフォーマンス 適切なシステム設計で15~25年

- アプリケーション 海洋、化学、建築、工業

ベプトコネクターのコーティングスペシャリストと協力し、ジンクリッチエポキシプライマー、中間エポキシコート、フッ素樹脂トップコートという、オフショア用途のケーブルグランド用多層保護システムを開発しました。このシステムは海洋環境で25年以上の保護を提供し、単層コーティングを大幅に凌駕します。

コーティングの選択基準

環境への配慮:

- 化学物質への暴露: 耐酸性、耐アルカリ性、耐溶剤性要件

- 温度範囲: 動作温度とピーク温度の限界

- 紫外線にさらされる: 屋外での使用には紫外線に安定したシステムが必要

- 機械的な要求: 磨耗、衝撃、柔軟性の要件

- 電気的特性: 導電率と絶縁要件

パフォーマンス要件:

- 耐用年数: アプリケーションの重要度に応じて5~25年

- メンテナンス・アクセス 再コーティングの実施可能性と頻度

- 初期費用: コーティングシステムのコストと性能の利点

- ライフサイクルコスト: メンテナンスと交換を含む総費用

- 規制遵守: 環境・安全規制

コーティング品質保証

表面処理基準:

- SSPC/NACE規格[^5]: 表面清浄度要件

- プロフィールの条件 接着のための表面粗さ

- 汚染防止: 油、塩、水分除去

- 環境条件: 塗布時の温度、湿度

- 品質管理: 検査および試験プロトコル

パフォーマンステスト:

- 塩水噴霧試験: ASTM B117、加速腐食評価

- サイクル試験: ASTM D5894、現実的な環境シミュレーション

- 接着試験: コーティングの完全性に関するクロスカット、引き剥がし試験

- 厚さの測定: コーティングの均一性と仕様への準拠

- フィールド・モニタリング: 長期性能検証

Beptoコネクタでは、腐食防止には電気化学的プロセス、材料適合性、および環境要因の包括的な理解が必要であることを理解しています。当社の高度な材料選択、表面処理、および品質保証プログラムは、最も過酷な環境において、卓越した耐食性と長寿命を保証します。

結論

腐食化学は、基本的に適切な材料選択、ガルバニック相溶解析、および高度な表面処理によって制御可能な電気化学プロセスを通じてケーブルグランドの寿命を決定します。これらのメカニズムを理解することで、エンジニアは腐食環境で10~50倍の長寿命を実現するケーブルグランドを指定することができます。

成功には、一般的な仕様だけに頼るのではなく、環境条件、材料適合性、および保護戦略の包括的な分析が必要です。Bepto Connectorでは、腐食科学に対する深い理解と豊富な現場経験により、お客様固有の腐食環境において卓越した耐久性を発揮するよう最適化されたケーブルグランドをお届けします。

ケーブルグランドにおける腐食防止に関するFAQ

Q: どのケーブルグランドが腐食環境に最適か、どのように判断すればよいですか?

A: 温度、pH、化学薬品への曝露、塩化物レベルな ど、特定の環境を分析した上で、ガルバニシリーズの データと材料適合表を参照すること。海洋環境では、スーパー二相 鋼またはインコネルが最適な性能を発揮し、化 学処理ではハステロイまたはその他の特殊合金が必 要になる場合がある。

Q: ガルバニック腐食とは何ですか?

A: ガルバニック腐食は、異種金属が電解液中で電気的に接続されると発生し、活性の高い方の金属の腐食を加速させる。電位差0.25V以内の相溶性材料、非導電性ガスケットによる電気的絶縁、またはガルバニック回路を遮断する保護コーティングを使用することで防いでください。

Q: 適切な材料を選択することで、ケーブル・グランドの寿命はどのくらい延びますか?

A: 適切な材料を選択することで、環境に応じて耐用年数を10~50倍に延ばすことができる。例えば、海水中で炭素鋼から超 二相ステンレス鋼に改良すると、寿命が1~2年か ら25年以上に延びる。

Q: 表面処理やコーティングは、防錆のために追加コストをかける価値がありますか?

A: 表面処理は通常、初期費用は10~30%高くつきますが、耐用年数を5~20倍延ばすことができ、優れた投資対効果をもたらします。例えば、陽極酸化処理されたアルミニウムは、裸のアルミニウムよりも20%高くつきますが、海洋環境では10倍長持ちするため、ライフサイクルコストを大幅に節約できます。

Q: ケーブルグランドが特定の用途で腐食に耐えることをどのように確認できますか?

A: お客様の環境に特化した腐食試験データを要求し、現場検証のための試験的設置を行い、同様の用途で実績のある材料を指定し、本格的な配備の前に性能を検証するための加速腐食試験(塩水噴霧、サイクル試験)を検討する。