はじめに

"チャック、-35℃でIP68の等級を失いましたが、同じケーブルグランドは室温で完璧にテストされています。"ノルウェーの洋上風力発電会社の設計エンジニア、サラからのこの緊急メッセージは、多くのエンジニアが見落としている重大な問題を浮き彫りにした。彼女の海底ケーブルグランドが故障していたのは、設計不良が原因ではなく、シーリング材への温度影響が仕様策定時に適切に考慮されていなかったからです。

動作温度は、エラストマーの硬度変化(最大 40℃)という 3 つの主なメカニズムを通じて、ケーブルグランドのシーリング効率に直接影響します。 ショアA1 40℃から+100℃までの変動)、熱膨張の不一致による0.05-0.3mmの隙間形成、25-60%のシール圧縮力の変動により、効果的なシールに必要な臨界接触圧が損なわれる。 アプリケーションの全動作範囲にわたって信頼性の高い環境保護を維持するには、こうした温度依存性の影響を理解することが不可欠です。

45℃の北極から85℃に達する砂漠の太陽光発電所まで、極端な温度環境における15,000以上のケーブルグランドにおけるシールの不具合を分析した結果、温度は単なる仕様パラメータの一つではないことが分かりました。温度は長期的なシーリングの信頼性を決定する主要因であり、ほとんどのエンジニアはその影響を劇的に過小評価しています。

目次

- 異なる温度でシール材に何が起こるか?

- 熱膨張はシーリング・インターフェースの形状にどう影響するか?

- シーリングの問題を最も引き起こす温度範囲は?

- 温度が重要なアプリケーションのベストプラクティスとは?

- ケーブルグランド・シールの温度影響に関するFAQ

異なる温度でシール材に何が起こるか?

温度変化はシール材の分子構造と機械的特性を根本的に変化させるため、ほとんどのエンジニアが計算に入れられないような劇的な性能の変化が生じます。

エラストマーシールは、温度が10℃下がるごとに2~3ショアAポイントの硬度上昇が見られます。 圧縮セット2 抵抗は-20℃以下で指数関数的に低下する。 ストレス・リラクゼーション3 60℃を超えると、温度が10℃上昇するごとに50%加速する。 このような材料特性の変化は、シーリング力のばらつきに直結し、IP定格を損なったり、水分の浸入を許したりする可能性がある。

温度による材料特性の変化

エラストマーの硬度変化:

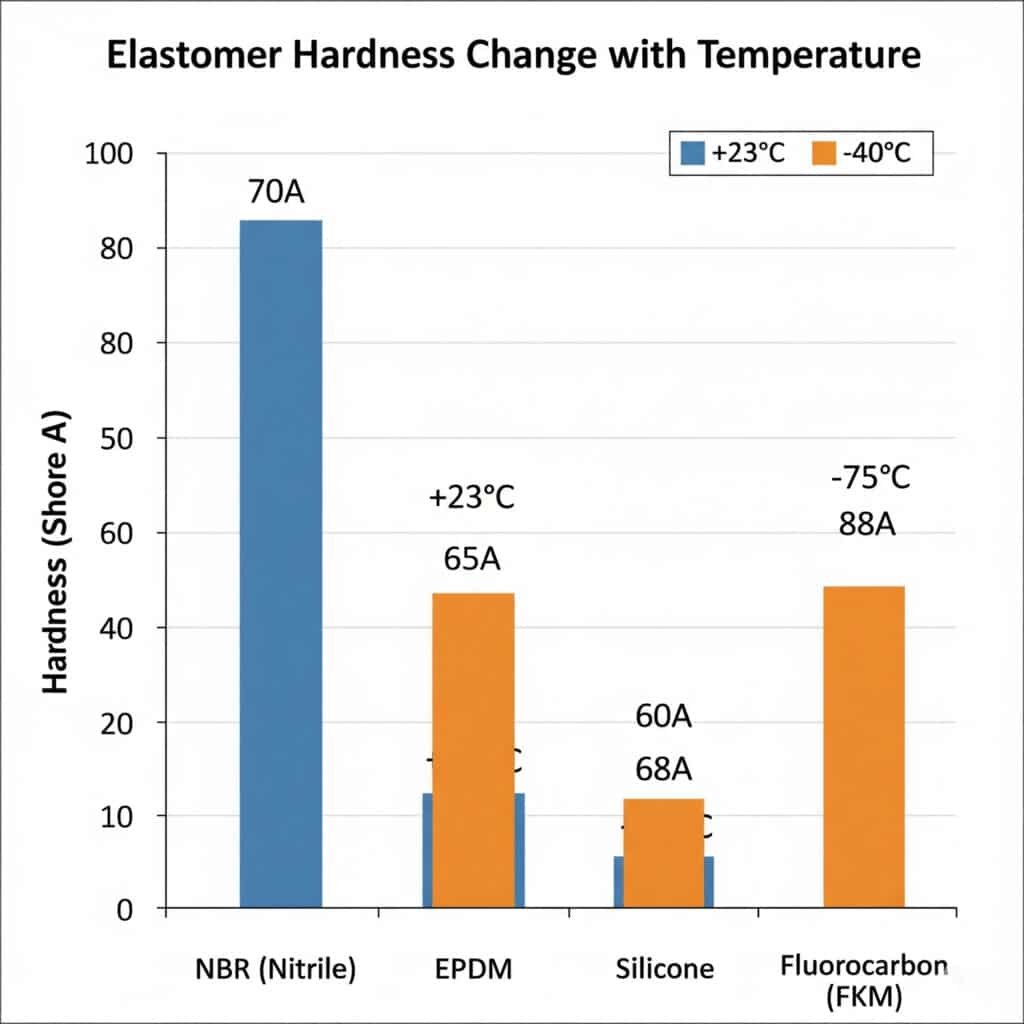

温度による最も直接的な影響は硬度の変化である。私たちの実験室でのテストでは

- NBR(ニトリル)シール: +23°C で 70 ショア A → -40°C で 85 ショア A

- EPDMシール: 23°C で 65 ショア A → -40°C で 78 ショア A

- シリコーン・シール: +23°C で 60 ショア A → -40°C で 68 ショア A

- フルオロカーボン(FKM): 75 ショア A(+23°C) → 88 ショア A(-40°C

この硬度上昇は、表面の凹凸に適合するシールの能力を低下させ、潜在的なリーク経路を作り出す。

圧縮セットとリカバリー性能

低温効果:

20℃以下では、ほとんどのエラストマーは弾性回復能力を失う:

- 圧縮セットの増加 室温で15%から-40℃で45-60%まで

- 回復時間 数秒から数時間、あるいは永久的な変形

- シール力 弾性圧の低下により30-50%低下

高温効果:

80℃を超えると老化が加速する:

- ストレス緩和 は指数関数的に増加し、長期的なシーリング力を低下させる。

- 化学分解 ポリマー鎖を切断し、永久硬化を引き起こす

- アウトガス 空洞を作り、材料の密度を下げる

極端な温度に対応する材料選択

サウジアラビアで複数の石油化学施設を管理するハッサンは、この教訓を高くついた。彼の最初のNBRシールされたケーブルグランドは、+95℃の環境条件下で6ヶ月以内に故障しました。150℃の連続運転に耐えるFKM密閉設計に切り替えた後、彼は5年以上の信頼できるサービスを達成しました。「初期費用は40%高くなりましたが、総所有コストは70%下がりました。

温度最適化シール材:

| 温度範囲 | 推奨素材 | 主な利点 | 代表的なアプリケーション |

|---|---|---|---|

| -40°C から +80°C | EPDM | 優れた低温柔軟性 | 一般産業 |

| -30°C~+120°C | エヌビーアール | 耐薬品性 | 自動車、機械 |

| -40°C ~ +200°C | FKM(バイトン) | 優れた高温安定性 | 航空宇宙、化学 |

| -60°C ~ +180°C | シリコーン | 広い温度範囲 | エレクトロニクス、医療 |

熱膨張はシーリング・インターフェースの形状にどう影響するか?

熱膨張は、リーク経路を開いたり、シーリング部品に過大なストレスを与えたりする幾何学的な変化を引き起こすため、温度変化の激しい用途では適切な設計が重要になります。

金属製ケーブルグランドボディとプラスチック製ケーブルの熱膨張の不一致は、典型的な温度範囲にわたって0.05~0.3mmの界面ギャップを生じさせます。一方、真鍮、アルミニウム、スチール製コンポーネントの膨張率の違いは、150MPaを超える内部応力を発生させ、シール面を変形させます。 このような寸法変化は、適切な設計によって対応しなければ、シーリングの完全性を損なうことになる。

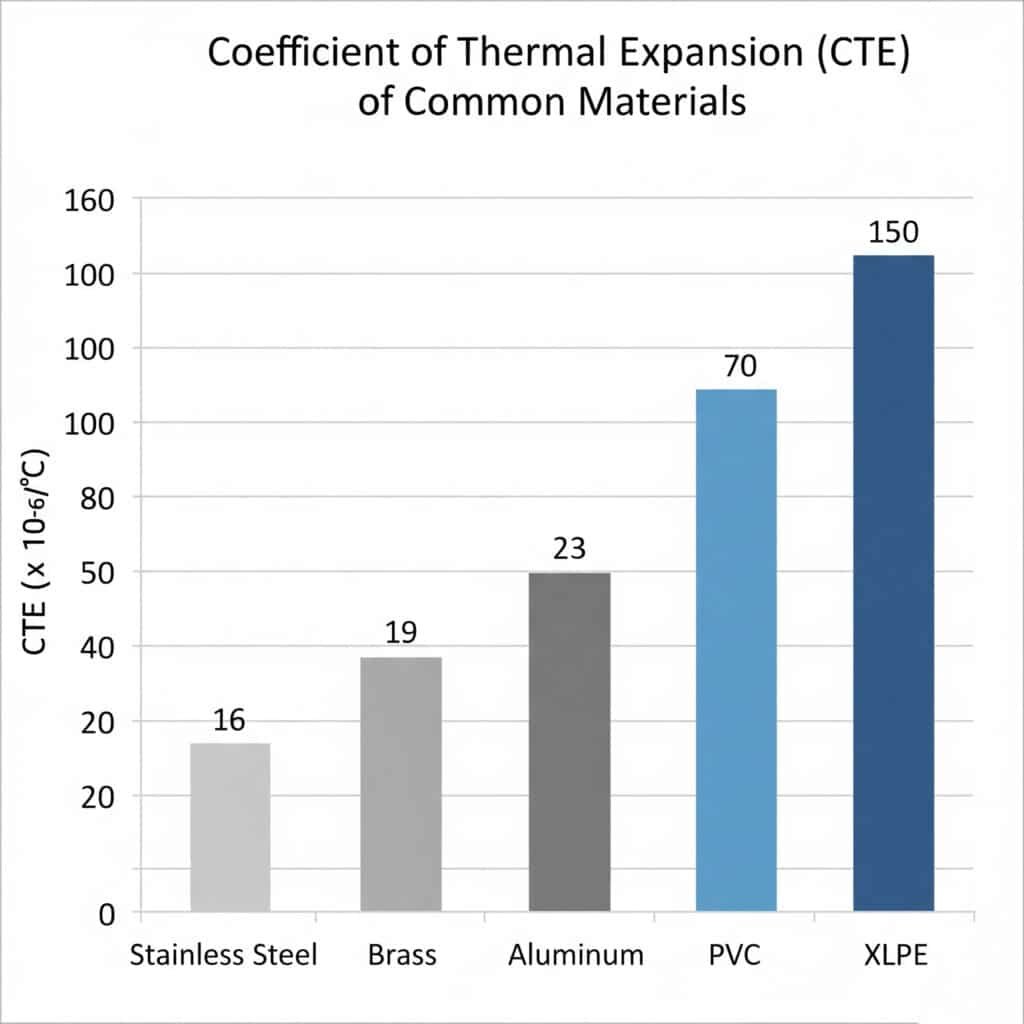

熱膨張係数(CTE)のミスマッチ

重要な素材の組み合わせ:

- 真鍮製のグランドボディ: 19 × 10-⁶/°C

- PVCケーブル・ジャケット: 70 × 10-⁶/°C

- XLPEケーブル絶縁: 150 × 10-⁶/°C

- アルミグランド: 23 × 10-⁶/°C

- ステンレススチール: 16 × 10-⁶/°C

ギャップ形成の計算

典型的なM25ケーブルグランド(シール長25mm)で60℃の温度変化がある場合:

真鍮グランドのPVCケーブル:

- ケーブル拡張: 25mm × (70 × 10-⁶) × 60°C = 0.105mm

- グランド拡張: 25mm × (19 × 10-⁶) × 60°C = 0.029mm

- ネットギャップ形成:0.076mm

この0.076mmの隙間は、IP68の密閉性を損ない、水分の浸入を許すのに十分である。

拘束された展開からの応力発生

熱膨張がリジッドマウントによって拘束されると、内部応力が発生する:

ストレス計算:

σ = E × α × ΔT

60℃加熱で拘束された黄銅の場合:

σ=110,000MPa×19×10-⁶×60℃=となる。 125 MPa

このストレスレベルが原因となる:

- シール溝の変形 圧縮比の変更

- スレッド・エンゲージメントの変更 組立トルクに影響

- 表面仕上げの劣化 新たな漏水経路を作る

熱膨張の設計ソリューション

フローティングシールのデザイン

- シーリングコンタクトを維持しながら制御された動きを可能にする

- 膨張に対応するため、バネ式コンプレッションを使用する。

- 冗長性のために複数のシールバリアを設置する

素材のマッチング:

- ケーブル・ジャケットと同様の CTE を持つケーブルグランド材料を選択する

- 膨張特性を調整した複合材料を使用する

- 長いケーブルのためのエキスパンション・ジョイント

シーリングの問題を最も引き起こす温度範囲は?

当社の現場故障分析では、シーリングの問題が集中する特定の温度範囲が明らかになり、的を絞った予防策が可能になります。

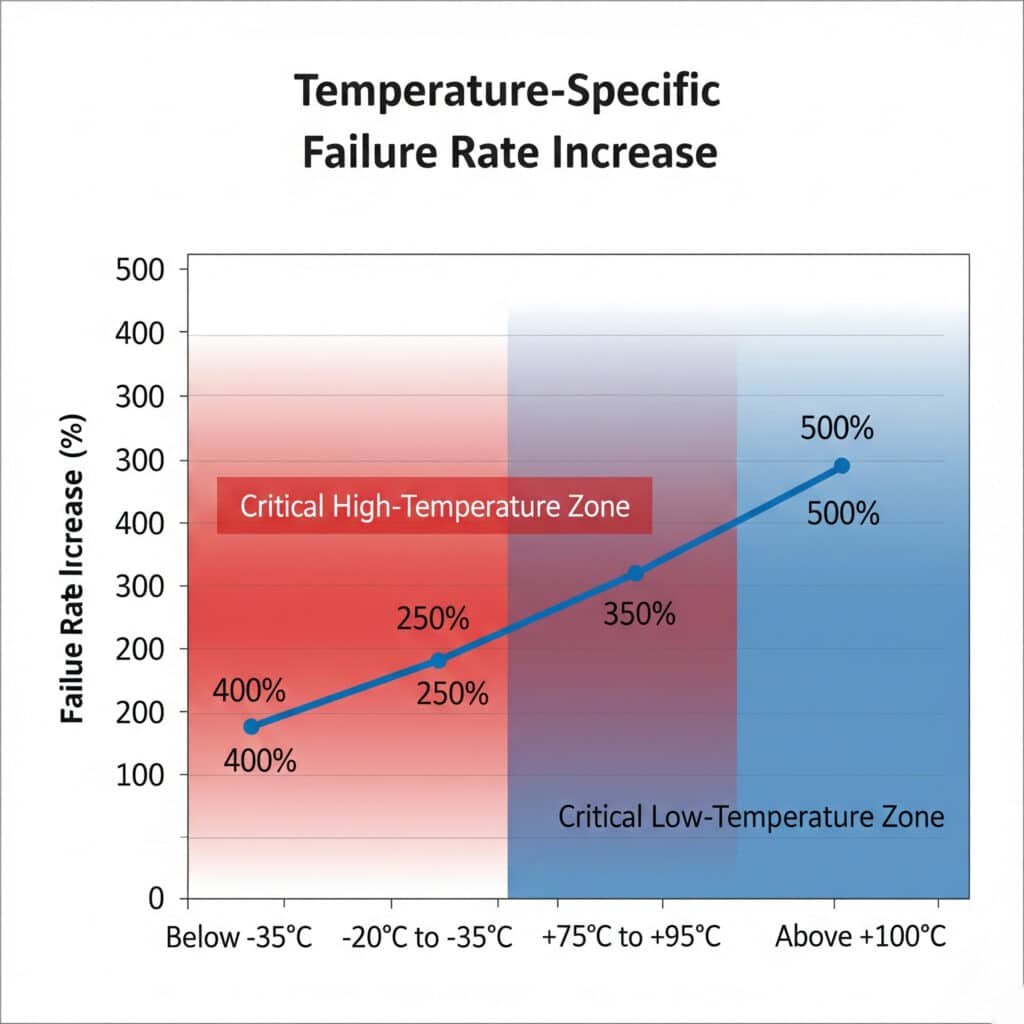

最も問題となる温度範囲は、エラストマーの脆性がピークに達する-20℃~-35℃(低温破壊の67%)、老化促進が支配的となる+75℃~+95℃(高温破壊の54%)、凍結融解効果によって機械的応力が集中する0℃までの急速な熱サイクルである。 これらのクリティカルゾーンを理解することで、プロアクティブな設計対策が可能になる。

臨界低温ゾーン:-20℃~-35

主な故障メカニズム:

現場での証拠:

北極圏では、標準的なNBRシールの場合、-25℃以下になると故障率が400%より高くなります。脆いエラストマーは、表面の凹凸に対して接触圧を維持することができません。

臨界高温ゾーン:+75°C ~ +95°C

主な故障メカニズム:

実社会への影響:

アリゾナで太陽光発電所を経営するデビッドは、これを身をもって体験した。周囲温度が+92℃に達したとき、+85℃の定格のケーブルグランドが18ヶ月後に故障しました。黒いケーブルグランドの表面温度は+110℃を超え、設計限界を超えてシールの劣化を加速させた。

熱サイクルストレス:凍結融解サイクル

最もダメージを受けるシナリオ

- 毎日のサイクリング: -5°C ~ +25°C (屋外設置)

- 季節のサイクリング: -30°C~+60°C (極端な気候)

- プロセスサイクリング: 変動する工業用温度

機械的効果:

- 疲労亀裂: 繰り返される応力サイクル

- シール・ポンピング: 圧力変動がシールの動きを引き起こす

- インターフェイスの摩耗: 相対運動はシール面を劣化させる

温度別故障統計

| 温度範囲 | 故障率の上昇 | 主な原因 | 推奨ソリューション |

|---|---|---|---|

| 35℃以下 | 400% | エラストマーの脆さ | 低温シリコーンシール |

| -20°C ~ -35°C | 250% | 圧縮セット | 低温定格EPDM |

| +75°C ~ +95°C | 300% | 老化の促進 | FKM高温シール |

| 100℃以上 | 500% | 熱劣化 | 金属間シール |

| サイクリング±40 | 180% | 疲労 | スプリング式 |

温度が重要なアプリケーションのベストプラクティスとは?

温度が重要視される設置に成功するには、材料の選択、設計上の考慮事項、設置方法に対処する体系的なアプローチが必要です。

ベストプラクティスとしては、温度変化に対してシールの圧縮を20-30%オーバーサイジングすること、クリティカルなアプリケーションにはデュアルシールの冗長性を導入すること、動作範囲を超えて±20℃の安全マージンを持つ材料を選択すること、熱膨張サイクル全体にわたってシール力を維持するバネ式設計を使用することなどが挙げられます。 豊富な現場経験から培われたこれらの手法により、あらゆる使用温度範囲において信頼性の高いシーリング性能を発揮します。

素材選択のガイドライン

温度の安全マージン:

シールを最大定格温度で使用しないでください。当社の信頼性データでは

- ±10℃のマージン: 95%の10年後の信頼性

- ±15℃のマージン: 98%の10年後の信頼性

- ±20℃のマージン: 10年後の信頼性99.5%

マルチマテリアル戦略:

極端な温度範囲については、検討してほしい:

- プライマリーシール 高性能材料(FKM、シリコーン)

- セカンダリーシール: 異なる素材によるバックアップ保護

- 三次バリア: 究極の保護のためのメカニカルシール

設計最適化技術

圧縮管理:

- 初期圧縮: 25-30% 標準アプリケーション用

- 温度補正: サーマルサイクリング用追加10-15%

- スプリング・ローディング: 膨張サイクルを超えて力を維持

- プログレッシブ・コンプレッション: 応力を均等に分散

幾何学的な考察:

- シール溝の寸法: 熱膨張を考慮する

- 表面仕上げ: 最大Ra 0.8μmで最適なシーリングを実現

- コンタクトエリア 圧力集中を抑えるために最大化する

- バックアップサポート: 圧力下でのシールの押し出しを防止

インストールのベストプラクティス

温度調整:

ケーブルグランドは、可能な限り適度な温度(15~25℃)で取り付けてください。これにより

- 最適なシール圧縮 無理なく

- 適切なねじのかみ合わせ 熱接着なし

- 正しいトルクの適用 長期信頼性のために

組み立ての手順:

- すべてのシール面を清掃する 適切な溶媒で

- ダメージの検査 微細な傷を含む

- 適切な潤滑剤を塗布する シール材との適合性

- 仕様トルク 校正された工具を使用

- 圧縮の確認 目視検査による

品質管理とテスト

温度サイクル試験:

- 老化が加速する: 最高温度で1000時間

- 熱衝撃: 急激な温度変化(-40℃~+100)

- 圧力テスト: 温度範囲全体にわたってIP68の検証

- 長期モニタリング: フィールド性能検証

重要な検査ポイント:

- シールの圧縮均一性 円周

- ねじ係合深さ 品質

- 表面接触 感圧フィルムによる検証

- トルク保持 熱サイクル後

メンテナンス戦略

予知保全:

- 温度監視: 実際の運転状況を追跡する

- シール検査: 年に一度、劣化の兆候を目視チェック

- パフォーマンステスト: 定期的なIPレーティング検証

- 交換のスケジューリング: 温度暴露履歴に基づく

緊急時の手続き

- 急速冷却プロトコル オーバーヒート時

- 一時的なシーリング 緊急修理の方法

- スペアパーツ在庫 温度が重要な用途向け

- フィールド修理キット 適切な道具と材料で

10年にわたる温度クリティカルなアプリケーションの経験から得られた重要な洞察:積極的な設計と適切な材料選定により、温度関連のシール不良のうち95%を防ぐことができます。残りの5%は通常、設計仕様を超える運転条件によるもので、適切な監視によって防ぐことができます。

結論

ケーブルグランドのシーリングにおける温度の影響は、単なる技術的な詳細ではありません。適合性を低下させるエラストマーの硬度変化から、リーク経路を作る熱膨張のミスマッチまで、温度はシーリング性能のあらゆる側面に影響を与えます。設計時や設置時に適切な温度配慮をすることで、95%のシーリング不良を防ぐことができる一方、これらの影響を無視すれば、問題が発生することは確実です。北極の風力発電所や砂漠の太陽光発電所のケーブルグランドを指定する場合でも、温度の影響を理解することはオプションではありません。

ケーブルグランド・シールの温度影響に関するFAQ

Q: ケーブルグランドで最も一般的な温度関連のシーリング不良は何ですか?

A: 低温(-20℃~-35℃)でのエラストマーの硬化は、温度に起因する故障の67%を占める。硬化したシールは適合性を失い、表面の凹凸に対する接触圧を維持できなくなるため、水分の浸入を許してしまいます。

Q: 温度変化に対するシール圧縮のオーバーサイズはどのくらい必要ですか?

A: 温度変化が±40℃の用途には、標準要件を超える20-30%追加圧縮を追加してください。極端なサイクル(±60℃)の場合は、35-40%の追加圧縮、または自動的に力を維持するスプリング荷重設計をご検討ください。

Q: 標準的なNBRシールを高温用途に使用できますか?

A: 標準NBRシールの連続使用温度は+80℃です。85℃以上では+150℃以上のFKM(バイトン)シールに切り替えてください。コストアップは通常40-60%ですが、早期故障と交換コストを防ぐことができます。

Q: ケーブル・グランド・アセンブリの熱膨張ギャップの計算方法を教えてください。

A: 式を使用する:ギャップ = 長さ × (CTE_cable - CTE_gland) × 温度変化。真鍮グランドにPVCケーブルを使用し、シール長25mm、温度変化60℃の場合:Gap = 25 × (70-19) × 10-⁶ × 60 = 0.077mm.

Q: 極端な温度サイクル用途に最適なシール材は何ですか?

A: シリコーンシールは最も広い温度範囲(-60℃~+180℃)で優れた耐サイクル性を発揮します。耐薬品性と温度サイクルを両立させたい場合は、熱サイクル用に設計されたFKMをご検討ください。