はじめに

標準的なケーブルグランドは150°Cで壊滅的に破損し、生産ライン全体をシャットダウンし、ダウンタイムに何百万ドルもかかる溶融プラスチック災害となります。しかし、製鉄所やガラス炉から石油化学精製所や発電施設に至るまで、産業用途では日常的に300℃を超える温度に耐えるケーブル接続が要求されます。誤ったグランドの選択は、機器の故障を意味するだけでなく、危険な環境での安全上の危険、生産停止、緊急修理を意味します。

極端な産業用途の高温ケーブルグランドは、PEEK、PTFE、または高品位ステンレス鋼のような特殊な材料、200℃から500℃+の温度定格、適切な熱膨張管理、および標準的なグランドが数時間で故障する炉、製油所、航空宇宙、および他の厳しい環境で信頼性の高い性能を確保するための難燃性認定を必要とします。

先月、サウジアラビアの石油化学精製工場でオペレーション・マネージャーを務めるハッサンは、周囲温度が280℃まで上昇したプロセスのアップセット中に、47本の標準的なナイロン製ケーブルグランドが溶融するのをなすすべもなく見ていた。その結果、ケーブルの故障が緊急シャットダウンの引き金となり、$230万ドルの生産損失が発生し、危険な高温作業による修理作業が必要となりました。この包括的なガイドは、災害に見舞われる前に適切な高温グランドを選択することを保証します。

目次

- 高温ケーブルグランドアプリケーションを定義する温度範囲とは?

- 産業界の酷暑に耐える素材は?

- 特定の高温用途のためにどのようにグランドを選択するか?

- 重要な設置およびメンテナンスの注意点とは?

- 高温用グランドにはどのような認証や規格が適用されますか?

- 高温用ケーブルグランドに関するFAQ

高温ケーブルグランドアプリケーションを定義する温度範囲とは?

温度分類を理解することは、単なる学問的なことではなく、極端な産業環境における信頼性の高い運転と致命的な故障の分かれ目となります。

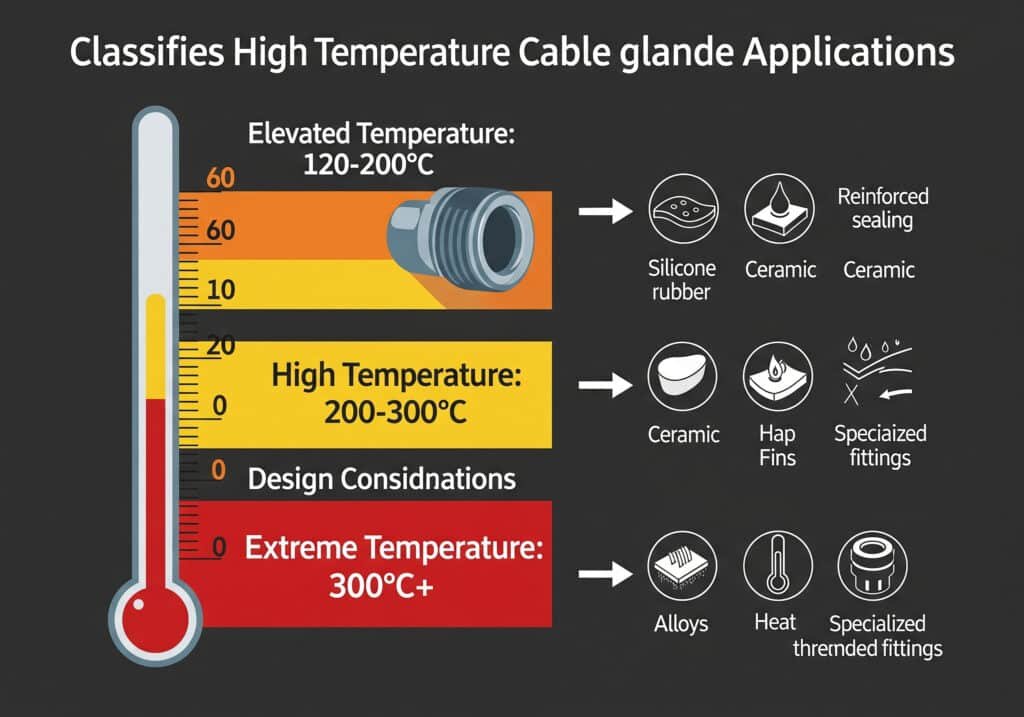

高温ケーブルグランドの用途は、高温(120~200℃)、高温(200~300℃)、極端な温度(300℃以上)の範囲に分類され、それぞれ短時間の温度スパイクではなく、連続的な使用条件に基づいた特定の材料の選択、設計上の考慮、および認証規格を必要とします。

温度分類システム

高温用途(120~200℃):

- 典型的な環境 モーター制御センター、変圧器室、工業用オーブン

- 期間 年間連続運転

- 素材のオプション: 高温ナイロン、EPDMシール付き真鍮

- よくある失敗: 標準的なナイロンはもろくなり、PVCケーブルは劣化する

- 業界の例: 食品加工、自動車製造、HVACシステム

高温用途(200~300℃):

- 典型的な環境 製鉄所、ガラス炉、化学反応炉

- 期間 熱サイクルによる連続暴露

- 材料が必要: ステンレススチール、PEEK、PTFEシール

- 重要な要素: 熱膨張率、耐酸化性

- 業界の例: 一次金属、ガラス製造、化学加工

極端な温度アプリケーション(300℃以上):

- 典型的な環境 炉の監視、航空宇宙エンジン、原子力施設

- 期間 用途に応じて断続的~連続的

- 材料が必要: 特殊合金、セラミック部品

- 設計上の課題: 熱衝撃、材料適合性

- 業界の例: 航空宇宙、原子力、特殊冶金

現実の温度への挑戦

ハッサンのサウジ製油所は、標準的なケーブルグランドの選択に挑戦する複数の温度ゾーンを運営している:

製油所の温度マッピング:

- コントロールルームの環境: 25-45°C (標準グランド可)

- プロセスユニット領域: 80-150°C (高温グランドが必要)

- 炉の近接ゾーン: 200~350℃(高温専用腺)

- 非常用照明弾システム: 400-600°C (極端な温度のセラミックライニングのグランド)

- 触媒再生ユニット: 500-700°C (カスタム設計ソリューション)

温度サイクルの影響:

産業環境では、温度が一定に保たれることはほとんどありません。日常的、季節的なサイクルは、さらなるストレスを生み出します:

| 申し込み | デイリーレンジ | 季節の範囲 | サイクリング頻度 |

|---|---|---|---|

| 製鋼炉 | 300-500°C | 250-550°C | 3~5サイクル/日 |

| ガラス・アニール | 400-600°C | 350-650°C | 2~3サイクル/日 |

| 化学反応器 | 180-280°C | 150-300°C | 1~2サイクル/日 |

| 発電所タービン | 200-400°C | 180-420°C | 1サイクル/日 |

測定とモニタリングに関する考察

正確な温度評価:

多くの設置が失敗するのは、エンジニアが実際の使用温度を過小評価しているからだ:

- 周囲温度と表面温度: ケーブルグランドは周囲温度より50~100℃高くなることがある

- 輻射熱1 の効果がある: 高温の表面に近接すると、腺の温度が著しく上昇する

- サーマルブリッジ: 金属コンジットは、高温ゾーンからグランドに熱を伝導する可能性がある。

- 断熱効果: 断熱性が低いため、熱が "涼しい "場所に移動する

Beptoでは、重要な設備の温度監視サービスを提供しており、グランド仕様を推奨する前に、赤外線画像とデータロギングを使用して実際の運転条件を検証しています。このアプローチにより、ハッサン製油所はコストのかかる失敗を繰り返すことがなくなりました。

産業界の酷暑に耐える素材は?

極端な温度環境において、ケーブルグランドが取り付けを保護するか、最も弱いリンクになるかは、材料の選択によって決まります。

高温ケーブルグランド材料には、200~300℃用途のエンジニアリングプラスチック(PEEK、PPS、PTFE)、300~500℃用途のステンレス合金(316L、インコネル、ハステロイ)、500℃を超える極端な用途の特殊セラミックまたは耐火性金属があり、それぞれに特有の利点と制限があります。

エンジニアリング・プラスティック・ソリューション

- 温度範囲: 250℃まで連続使用可能、300℃まで断続使用可能

- メリット 優れた耐薬品性、寸法安定性、軽量性

- 制限: 標準的な素材よりコストが高く、色の選択肢が限られている

- アプリケーション 化学処理、航空宇宙、医療機器製造

PPS(ポリフェニレンサルファイド):

- 温度範囲: 連続使用温度 220°C、短期使用温度 260°C

- メリット 耐薬品性、難燃性、コストパフォーマンスに優れる。

- 制限: 低温では脆く、耐衝撃性は限定的

- アプリケーション 自動車用電子機器、産業用制御機器、ポンプハウジング

PTFE(ポリテトラフルオロエチレン):

- 温度範囲: 連続使用は260°Cまで、断続使用は300°Cまで

- メリット 優れた耐薬品性、非粘着性

- 制限: 柔らかい素材、慎重な取り付けが必要、高価

- アプリケーション 化学処理、食品産業、医薬品製造

メタリック素材オプション

316Lステンレススチール:

- 温度範囲: 非酸化性環境で400℃まで連続使用可能

- メリット 優れた耐食性、優れた強度、容易に入手可能

- 制限: 加工硬化、塩化物応力腐食の可能性

- アプリケーション 食品加工、海洋環境、一般化学サービス

- 温度範囲: 連続使用 650°C、断続使用 800°C

- メリット 優れた高温強度、耐酸化性

- 制限: 高価、機械加工が難しい、入手可能なものが限られる

- アプリケーション 航空宇宙エンジン、原子炉、高度化学処理

ハステロイC-276:

- 温度範囲: 特定環境下で675℃まで連続使用可能

- メリット 優れた耐食性、熱安定性

- 制限: 非常に高価で、特殊な溶接が必要

- アプリケーション 化学処理、公害防止、核廃棄物処理

素材性能の比較

ドイツの製鉄所で主任技師を務めるマーカスは、複数のグランド故障を経験した後、適切な材料選択の重要性を学んだ:

製鉄所の用途分析:

- 初選出: EPDMシール付き標準真鍮グランド

- 動作条件: 連続280℃、ピーク350℃、スケールを含んだ雰囲気

- 故障モード: 黄銅の酸化、シールの劣化、ケーブル被覆の損傷

- 解決策 PTFEシールとヒートシールド付き316Lステンレス鋼

アップグレード後のパフォーマンス結果:

| パラメータ | ブラス/EPDM | 316L/PTFE | 改善 |

|---|---|---|---|

| 耐用年数 | 3~6ヶ月 | 24カ月以上 | 400-800% |

| 故障率 | 15% 毎年 | <毎年2% | 87%リダクション |

| 維持費 | 12,000ユーロ/年 | 2,800ユーロ/年 | 77% 節約 |

| ダウンタイム時間 | 48時間/年 | 6時間/年 | 87%リダクション |

シーリング・システムに関する考察

高温シール材:

バイトン(FKM) フルオロエラストマー:

- 温度範囲: 連続-20°C~+200°C

- 化学的適合性: ほとんどの工業用化学薬品に対応

- アプリケーション 一般産業、自動車、航空宇宙

EPDM(エチレンプロピレンジエンモノマー):

- 温度範囲: -40°C ~ +150°C 連続

- メリット 良好な耐オゾン性、スチームサービス能力

- 制限: 石油製品への耐性が低い

シリコーンゴム:

- 温度範囲: 連続-60℃~+200℃、短時間250℃露出

- メリット 優れた柔軟性保持性、FDA認可グレードあり

- 制限: 耐引裂性に劣り、化学的適合性に限界がある

PTFEガスケット:

Beptoでは、広範な材料適合性データベースを保持しており、特定の用途に応じたカスタム材料の組み合わせを提供することができます。当社のエンジニアリングチームはマーカスのようなお客様と直接協力し、理論的な仕様ではなく実際の使用条件に基づいて材料選択を最適化します。

特定の高温用途のためにどのようにグランドを選択するか?

高温ケーブルグランドを選択するには、極端な産業環境において長期的な信頼性を確保するために、材料特性、熱特性、および環境条件を一致させる必要があります。

高温ケーブルグランドの選定には、連続使用温度、熱サイクルパターン、化学薬品への暴露、機械的ストレス、認証要件を分析し、費用対効果やメンテナンス要件を考慮しながら、特定の産業用途に適切な材料、シーリングシステム、設計機能を適合させる必要があります。

アプリケーション固有の選考基準

鉄鋼・金属産業

ハッサンの石油化学用途での経験は、鉄鋼業界の要件によく通じている:

- 主な懸念事項 スケール形成、熱衝撃、機械的振動

- 温度プロファイル: 連続200~400°C、スパイク500°C以上

- 環境要因: 蒸気、スケール粒子、還元性雰囲気

- 推奨素材: セラミックファイバー断熱材付き316Lステンレス鋼

- 特集 厚い耐火壁用の拡張スレッド

ガラス製造:

- 主な懸念事項 アルカリ蒸気暴露、熱サイクル、輻射熱

- 温度プロファイル: 300-600°C 連続運転

- 環境要因: ナトリウム/カリウム蒸気、熱衝撃

- 推奨素材: PTFEシール付きインコネル625

- 特集 ヒートシールドとサーマルバリア

化学処理:

- 主な懸念事項 化学的適合性、圧力サイクル、安全性

- 温度プロファイル: 150~350℃(プロセスによる

- 環境要因: 腐食性化学物質、圧力変動

- 推奨素材: ハステロイまたは316L、バイトンシール付き

- 特集 防爆認定、ドレイン規定

熱管理戦略

ヒートシールド設計:

効果的な熱シールドは、グランド動作温度を100〜200℃下げることができる:

シールドの種類と効果:

| シールドタイプ | 温度低減 | 設置の複雑さ | コスト係数 |

|---|---|---|---|

| 反射箔 | 50-80°C | シンプル | 1.2x |

| セラミックファイバー | 100-150°C | 中程度 | 1.8x |

| 耐火レンガ | 150-250°C | コンプレックス | 3.5x |

| アクティブ冷却 | 200-400°C | 非常に複雑 | 8-12x |

熱膨張管理:

マーカスの製鉄所への設置は、熱膨張に細心の注意を払う必要があった:

- 腺体の膨張: 316Lは300℃で~18mm/m膨張

- パネルの拡大: スチール・パネルはグランドとは異なる速度で膨張する

- ケーブルの拡張: XLPEケーブルは温度によって大きく膨張する

- 解決策 フレキシブル電線管接続と伸縮継手

環境適合性評価

化学物質暴露分析:

さまざまな産業が、化学的なユニークな課題を抱えている:

石油化学環境(ハッサンのアプリケーション):

- 炭化水素: 標準的なゴムは避け、フッ素ゴムシールが必要

- H2Sへの暴露: 316Lやインコネルなどの耐硫化物合金を要求

- 苛性洗浄: 定期的なNaOH暴露には耐アルカリ性材料が必要

- スチームサービス: 高温スチームは特殊なシール材を要求する

発電用途:

- 石炭火力発電所: フライアッシュ磨耗、SO2暴露、熱サイクル

- 天然ガスプラント: 高温、圧力サイクル、湿気

- 原子力施設: 放射線被曝、厳格な材料トレーサビリティ

- 再生可能エネルギー: 紫外線暴露、温度サイクル、振動

費用便益分析の枠組み

総所有コストの計算:

高温グランドは標準グランドより3~10倍高いが、トータルコスト分析では高級素材が有利になることが多い:

コスト構成要素:

- 初期グランドコスト: $50-500/グランド(材質/サイズによる

- 取り付け作業: $100-300/グランド(特殊設置用

- メンテナンスの頻度: 標準腺は毎年交換が必要な場合がある

- ダウンタイムコスト: $ 10,000~100,000/時 主要工業プロセス用

- 安全上の事故: 数百万ドルの賠償責任と規制コストの可能性

マーカスの製鉄所ROI分析:

- プレミアム腺費用: 180ユーロ対標準25ユーロ(倍率7.2倍)

- 耐用年数の改善: 24カ月 vs 4カ月(6倍の改善)

- メンテナンスの省力化: 年間8,000ユーロ

- ダウンタイムの削減: 年間42時間、時給15,000ユーロ=630,000ユーロ

- 年間総節約額: 4,500ユーロの追加グランド投資で638,000ユーロ

- ROI: 14,200% 投資利益率

Beptoでは、お客様が十分な情報に基づいた決定を下せるよう、包括的なアプリケーション分析と総コストのモデリングを提供しています。当社の技術チームはお客様の施設を訪問して実際の運転条件を評価し、性能と費用対効果のバランスが取れた最適なソリューションを提案します。

重要な設置およびメンテナンスの注意点とは?

高温ケーブルグランドの適切な取り付けとメンテナンスには、標準的なグランドの使い方とは大きく異なる特殊な技術、ツール、手順が必要です。

高温ケーブルグランドの取り付けには、予熱の考慮、熱膨張の許容、特殊なトルク仕様、耐熱ケーブルの選択、適切な絶縁技術、定期的なメンテナンスプロトコルが要求され、極端な環境での早期故障を防ぎ、長期的な信頼性を確保します。

設置前の準備

温度マッピングと評価:

高温グランドを取り付ける前に、徹底した温度調査を行うこと:

- 赤外線サーモグラフィ調査: 実温度と想定温度の比較

- データロギング: 完全な動作サイクルにおける温度変化を監視

- 熱源分析: 一次および二次熱源の特定

- 気流パターン: 換気が局所温度にどのように影響するかを理解する

ケーブル選択の互換性:

高温グランドは、それが終端するケーブルと同程度の性能しかない:

ケーブルの温度定格:

| ケーブルタイプ | 連続定格 | ピーク評価 | 代表的なアプリケーション |

|---|---|---|---|

| XLPE | 90°C | 130°C | スタンダード・インダストリアル |

| イーピーアール | 105°C | 140°C | モーター接続 |

| シリコーンゴム | 180°C | 200°C | 高温産業用 |

| PTFE | 260°C | 300°C | エクストリーム・アプリケーション |

| ミネラル断熱 | 250°C+ | 1000°C+ | 火災サバイバル回路 |

インストール手順

熱膨張の計算:

マーカスの製鋼チームは、熱膨張を計算し、それに対応することを学んだ:

エクスパンション・フォーミュラ ΔL = α × L₀ × ΔT

- α: 熱膨張係数(材料別)

- L₀: 基準温度での元の長さ

- ΔT: 基準温度からの温度変化

実例:

- 316Lステンレス製グランド: α = 18 × 10-⁶ /°C

- グランドの長さ: 60mm

- 温度上昇: 250°C (20°C ~ 270°C)

- 拡大だ: 18 × 10-⁶ × 60 × 250 = 0.27mm

取り付けトルクの仕様:

高温用途では、トルク値を変更する必要がある:

| グランドサイズ | 標準トルク | 高温トルク | 理由 |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | 熱膨張 |

| M25 | 25-30 Nm | 20-25 Nm | 素材の軟化 |

| M32 | 35-40 Nm | 28-35 Nm | シール圧縮 |

| M40 | 45-50 Nm | 38-45 Nm | ストレス解消 |

メンテナンス・プロトコル

定期検査の要件:

高温グランドは、標準的な用途よりも頻繁な検査が必要です:

検査スケジュール:

- イニシャルだ: 設置後30日間

- レギュラーだ: 最初の1年間は90日ごと

- 継続中だ: 初年度以降は180日ごと

- 緊急事態だ: 設計値の110%を超える温度上昇後

検査チェックリスト:

- 亀裂、変色、変形の有無の目視検査

- アクセス可能な接続部のトルク検証

- 終端ケーブルの絶縁抵抗試験

- ホットスポットを特定するサーマルイメージング

- 変化や異常の文書化

予知保全指標:

ハッサンの製油所は現在、いくつかの重要な指標をモニターしている:

- 地表温度の動向: 徐々に増加する場合は、シールの劣化を示す

- 絶縁抵抗の低下: 湿気侵入の早期警告

- 振動の変化: 接続の緩みや取り付けに問題がある可能性がある

- 見た目の変化: 変色、ひび割れ、表面の酸化

よくある問題のトラブルシューティング

シールの早期破損:

- 症状 水分の浸入、絶縁抵抗の低下

- 原因がある: 不適切な材料選択、オーバートルク、熱サイクル

- 解決策 シール材のアップグレード、トルクの調整、サーマルバリアの追加

腺体の亀裂:

- 症状 目に見えるひび割れ(特に糸周辺

- 原因がある: 熱衝撃、材料の不適合、過度の拘束

- 解決策 素材のアップグレード、応力緩和、熱勾配

ケーブル・ジャケットの劣化:

- 症状 グランド界面のケーブル被覆が脆い、または柔らかい

- 原因がある: 定格温度超過、化学的不適合

- 解決策 ケーブルのアップグレード、熱シールド、ケミカルバリア

スレッドギャリング:

- 症状 腺の脱着が困難

- 原因がある: 異種金属、高温、潤滑不足

- 解決策 焼付き防止剤、材料の適合性、適切なトルク

Beptoでは、高温アプリケーションのための包括的な設置トレーニングとメンテナンスサポートを提供しています。ベプトのフィールドサービスチームは、初期設置を支援し、グランド耐用年数を通じて最適な性能を確保するための継続的な技術サポートを提供します。

高温用グランドにはどのような認証や規格が適用されますか?

高温用ケーブルグランドの認証要件を理解することで、さまざまな業界や地域の安全規制や性能規格に準拠することができます。

高温ケーブルグランドの認証には、北米市場向けのUL認証、爆発性雰囲気向けのATEX/IECEx、オフショア・アプリケーション向けの海洋認証、発電所向けの原子力認証、過酷な条件下での性能を検証するNEMA、IP定格、火災生存要件などの業界固有の規格があります。

主要認証機関と規格

UL (Underwriters Laboratories) - 北米:

ATEX(欧州連合)およびIECEx(国際):

- 爆発性雰囲気の保護: ハッサンの製油所のような石油化学用途に不可欠

- 温度分類: T1(450℃)~T6(表面温度85)

- 建設条件: 耐圧防爆、安全性向上、本質安全防爆

- ドキュメンテーション 詳細な技術ファイルと品質保証手順

海洋資格:

- DNV GL: デット・ノルスケ・ベリタス - ジャーマニッシャー・ロイド

- ABS: 米国船級協会

- ロイド レジスター 国際海事分類

- 必要条件 塩水噴霧耐性、振動、温度サイクル

業界特有の要件

原子力発電の応用:

マーカスの従来型発電所での経験は、原子力発電所の要求とは大きく異なる:

原子力資格基準:

- IEEE 323: 原子力施設用適格電気機器

- IEEE 383: 耐火性ケーブルおよびケーブルシステム

- 10 CFR 50.49: 環境資格要件

- テスト要件: 放射線被曝、LOCA(冷却材喪失事故)シミュレーション

航空宇宙用途:

- AS9100: 航空宇宙の品質管理

- RTCA DO-160: 環境条件と試験手順

- FAA/EASAの承認: 民間航空機に必要

- 材料のトレーサビリティ: 完全なサプライチェーンの文書化

石油化学業界標準:

ハッサンの製油所は、重複する複数の基準に準拠しなければならない:

- API RP 500: 電気設備の設置場所の分類

- NFPA70: 米国電気工事規定

- IEC 60079: 爆発性雰囲気規格シリーズ

- 現地の規制 サウジSASO、欧州ATEXなど

性能試験要件

熱試験プロトコル:

高温グランドは、性能主張を検証するために厳しいテストを受けています:

標準テストシーケンス:

- 初回検査: 寸法検証、材料分析

- 熱老化: 定格温度での長時間暴露

- 熱サイクル: 加熱/冷却サイクルの繰り返し

- 機械的試験: 引張強度、耐衝撃性

- 環境暴露: 耐薬品性、紫外線暴露

- 最終確認: 寸法安定性、シールの完全性

典型的なテストパラメーター:

| テスト・タイプ | 期間 | 温度 | サイクル | 合格基準 |

|---|---|---|---|---|

| 熱老化 | 1000時間 | 定格温度 | 連続 | <10%プロパティ変更 |

| サーマルサイクリング | 500サイクル | -40°C ~定格 | 500 | ひび割れ/漏れがない |

| 化学物質への暴露 | 168時間 | 23°C | 該当なし | <5%の体重変化 |

| 紫外線暴露 | 1000時間 | 60°C | 該当なし | 表面劣化なし |

認証プロセスとスケジュール

典型的な認定スケジュール:

- 事前提出: 書類作成に2~4週間

- 初回レビュー 技術ファイル査定に4~6週間

- テスト段階: 完全なテストプログラムには12~16週間

- レポート作成: 最終認証書類に4~6週間

- 合計タイムライン: 認証完了まで6~8カ月

コストを考慮する:

認証費用は、範囲や複雑さによって大きく異なる:

- 基本的なUL認証: $製品ファミリーあたり15,000~30,000ドル

- ATEX認証: $製品ファミリーあたり25,000~50,000ドル

- 原子力資格: $製品ファミリーあたり10万~50万ドル

- 複数の資格: スケールメリットによる認証取得コストの削減

認証コンプライアンスの維持

継続的な要件:

認証取得は一過性のものではなく、継続的なコンプライアンスが求められる:

品質システムの維持:

- 年次監査: 認証機関の施設検査

- 変更管理: 設計変更には再評価が必要

- 生産モニタリング: 製造の継続的監視

- ドキュメントの更新: 最新の技術ファイルの管理

現場での設置コンプライアンス:

- インストーラー・トレーニング 認定された性能のための適切な設置技術

- インストールドキュメント: 重要なアプリケーションのトレーサビリティの維持

- 定期検査: サービスにおける継続的なコンプライアンスの検証

- 事件の報告 失敗や問題を文書化する

Beptoでは、高温製品ライン全体で複数の認証を維持しており、お客様の特定用途の認証要件についてご案内することができます。当社の品質チームは継続的なコンプライアンスを保証し、重要な産業における規制承認に必要な文書を提供することができます。

結論

適切な高温ケーブルグランドを選択することは、単に熱に耐えるということではなく、世界で最も要求の厳しい産業環境において、信頼性の高いオペレーション、安全コンプライアンス、そしてコスト効率の高いパフォーマンスを確保することです。Hassanの石油化学精製所からMarcusの製鉄所まで、教訓は明確です:適切な材料に投資し、実際の運転条件を理解し、最初から熱管理の計画を立てることです。高温グランドの割高なコストは、ダウンタイムの削減、安全性の向上、耐用年数の延長によって何倍にもなります。極端な温度のアプリケーションでは、「十分」ということはありません。何年も確実に機能するソリューションか、オペレーションを停止させる高価な故障しかありません。

高温用ケーブルグランドに関するFAQ

Q: ケーブルグランドの連続温度定格と断続温度定格の違いは何ですか?

A: 連続定格は24時間365日の運転能力を示し、断続定格は短時間の温度上昇を許容する。連続定格250℃のグランドは、短時間であれば300℃に対応できるかもしれませんが、高温に長時間さらされると早期故障の原因となります。

Q: 高温ケーブルグランドに標準ケーブルを使用できますか?

A: いいえ、ケーブルの定格温度はグランドの使用環境と同じかそれ以上でなければなりません。70℃定格の標準PVCケーブルは、グランドの材質に関係なく、200℃ですぐに破損する。常にケーブルとグランドの温度能力を一致させてください。

Q: 高温グランドの熱膨張の計算方法を教えてください。

A: ΔL = α × L₀ × ΔT、ここでαは材料の熱膨張係数、L₀は元の長さ、ΔTは温度変化です。316Lステンレスの場合、α = 18 × 10-⁶ per °C。

Q: 爆発性雰囲気の高温グランドにはどの認証が必要ですか?

A: ATEX(欧州)またはIECEx(国際)認証は、爆発性雰囲気の用途に必須です。これらには、特定の危険区域要件に基づく温度分類(T1-T6)および保護方法(防炎、安全性の向上など)が含まれます。

Q: 高温用ケーブル・グランドは、どれくらいの頻度で点検・保守する必要がありますか?

A: 当初は30日ごと、最初の1年間は90日ごと、その後は180日ごとに検査する。故障が発生する前に潜在的な問題を特定するため、目視検査、トルク検証、絶縁抵抗検査、赤外線画像検査を行う。