はじめに

過酷な海洋環境で数十年使用できる防水コネクターがある一方で、数ヶ月屋外に放置しただけで故障する防水コネクターがあることを不思議に思ったことはありませんか?その秘密は、適切なシーリング機構を選択することにあります。. Oリングは ダイナミック・シーリング1 ガスケットは取り外し可能な接続に、ガスケットは恒久的な設置にコスト効率の良い静的シーリングを提供し、ポッティングは完全な封止による究極の保護を提供します。.

先週、フェニックスにある太陽光発電設置会社のマーカスから不満の電話があった。彼のチームは500個のソーラーパネル接続ボックスを基本的なガスケットシーリングで設置し、正しいソリューションを選択したと確信していた。アリゾナのモンスーンシーズン後、30%の接続部が水の浸入により故障し、$15万ドルの損害を出し、大手電力会社の顧客からの評判を脅かした。.

目次

- 防水コネクターの3大シール方法とは?

- 防水コネクターにおけるOリング・シールの仕組み

- ガスケット・シーリング・ソリューションを選ぶべき時は?

- なぜポッティングが究極のシーリング方法なのか?

- 用途に合ったシーリング方法を選ぶには?

- 防水コネクタのシーリングに関するFAQ

防水コネクターの3大シール方法とは?

防水コネクターを扱うエンジニアや調達マネージャーにとって、シーリング機構の基本的な違いを理解することは非常に重要です。各方式には、性能、コスト、メンテナンス要件に直接影響する明確な利点と限界があります。.

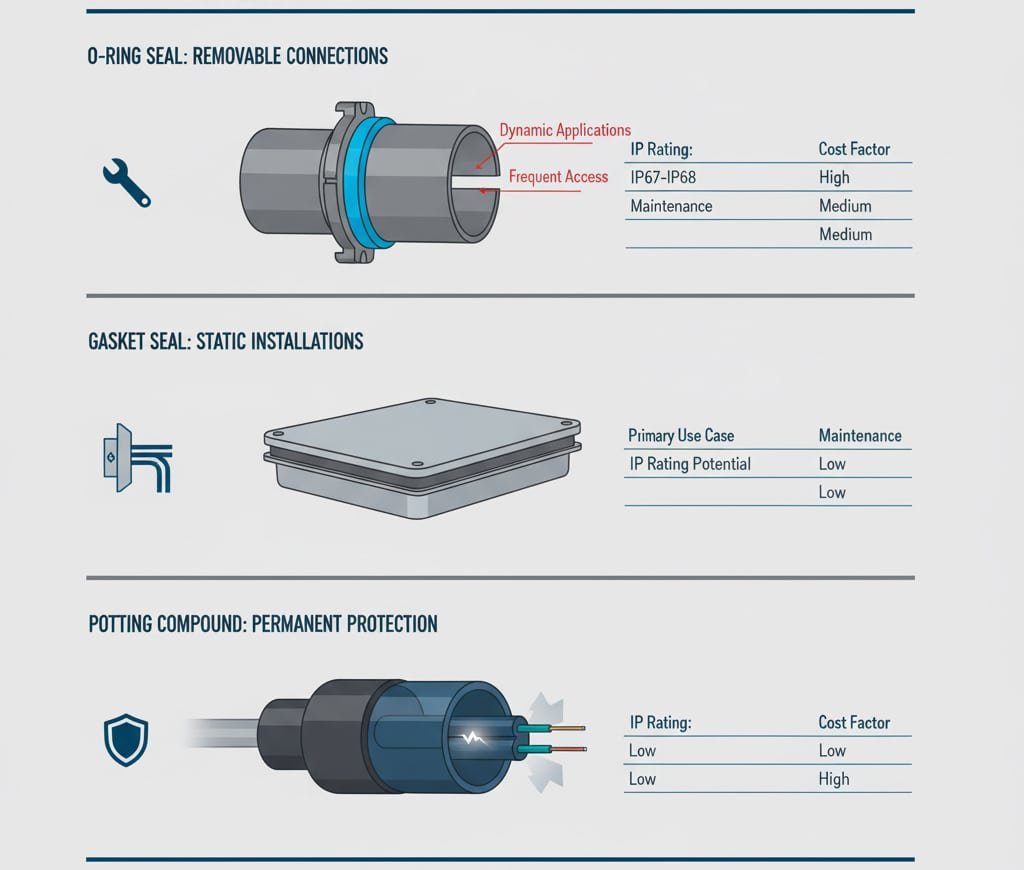

3つの主なシール方法は、定期的なアクセスが必要な動的用途向けのOリングシール、費用対効果を優先する静的用途向けのガスケットシール、過酷な環境での恒久的な保護用のポッティングコンパウンドです。.

シール方法の比較概要

| シール方法 | 主な使用例 | IPレーティングの可能性 | メンテナンス・レベル | コスト係数 |

|---|---|---|---|---|

| Oリング | 取り外し可能なコネクター | IP67-IP68 | 高い(定期交換) | ミディアム |

| ガスケット | 静的設備 | IP65-IP67 | 低い(毎年点検) | 低い |

| ポッティング | 恒久的な保護 | IP68-IP69K | なし(永久シール) | 高い |

主要業績要因

シーリング方法の有効性は、いくつかの重要な要因に左右される:

環境条件:温度サイクル、化学薬品への暴露、紫外線はすべてシールの寿命に影響します。Oリングは極端な温度変化に優れていますが、材料適合性のチェックが必要です。ガスケットは耐薬品性に優れていますが、紫外線にさらされると劣化する可能性があります。ポッティングは、包括的な保護を提供しますが、熱膨張の互換性のために慎重に材料を選択する必要があります。.

応募資格:頻繁なアクセスが必要な動的用途ではOリングが、常設用途ではポッティングが適しています。ガスケットは、時々アクセスする必要がある半永久的な用途に適しています。.

規制遵守:さまざまな業界では、特定のシーリング規格が義務付けられています。舶用アプリケーションでは、重要なシステムにポット型ソリューションが要求されることが多く、自動車アプリケーションでは、修理可能なコンポーネントにOリングシーリングが使用されることがあります。.

防水コネクターにおけるOリング・シールの仕組み

Oリングシーリングは、防水コネクター設計の最も汎用性の高いアプローチであり、多くの産業用アプリケーションで重要な要素である保守性を維持しながら、信頼性の高い保護を提供します。.

O-リングシールは、精密に加工された溝内でエラストマーリングが制御された圧縮を受けることにより防水バリアを形成し、信頼性の高いシーリングを提供すると同時に、着脱サイクルの繰り返しを可能にします。.

Oリング・シーリングの力学

O-リングシーリングの科学は、制御された変形に依存しています。O-リングは、正しく取り付けられると、その断面直径の15-25%だけ圧縮され、溝壁と相手面の両方に密着します。この圧縮により、繰り返し使用できる弾性を保ちながら、シール力が発生します。.

材料選択の考慮点:

- ニトリル(NBR):汎用、-40℃~+100℃、優れた耐油性

- バイトン(FKM):高温、-20℃~+200℃、優れた耐薬品性

- EPDM:耐候性、-50℃~+150℃、優れた耐オゾン性

- シリコーン:食品グレードアプリケーション、-60℃~+200℃、FDA準拠オプション

実際の使用例

クウェートにある石油化学施設のエンジニアリング・マネージャー、アーメッドと仕事をしたことを覚えている。彼のチームは、高温で化学的侵食の多い環境での計測機器用に防水コネクターを必要としていた。標準的なNBRのOリングは、硫化水素にさらされ、数カ月で故障していました。.

私たちは、熱膨張に最適化されたカスタム設計の溝を持つバイトンOリングに切り替えました。その結果は?3年間一度もシールに不具合が発生することなく稼動し、彼の施設では予定外のメンテナンスと生産損失が$300,000ドル以上削減されました。.

Oリング取り付けのベストプラクティス

Oリングを成功させるには、適切な取り付けが重要です:

- グルーヴ・デザイン:フォロー AS568またはISO3601規格2 溝の寸法について

- 表面仕上げ:シール面の表面仕上げは16~32RMSを維持すること

- インストレーションツール:ニッキングやねじれを防ぐため、適切な取り付け工具を使用してください。

- 潤滑:取り付けを容易にし、密閉性を向上させるために、適合する潤滑剤を塗布する。

ガスケット・シーリング・ソリューションを選ぶべき時は?

ガスケットシールは、防水コネクター設計に経済的なアプローチを提供し、特にコストの最適化と簡単な取り付けが優先される用途に適しています。.

ガスケット・シーリングは、平坦または成形されたエラストマー・シートを通して効果的な防水性を提供し、嵌合面間を圧縮することで、中程度の環境暴露を伴う静的用途に費用効果の高いソリューションを提供します。.

ガスケットの種類と用途

フラットガスケット:大きく平らなシール面に最適なシンプルなダイカットシート。ジャンクションボックスやパネルマウントコネクターなど、広いシール面を必要とする用途に適しています。.

成形ガスケット:複雑なコネクター形状に追従する成形または押し出しプロファイル。限られたスペースでの密閉性が向上しますが、特注の金型が必要です。.

粘着性ガスケット:あらかじめ接着剤が塗布されているため、取り付けミスがなく、適切な位置決めが可能。大量の組立作業で人気があります。.

素材オプションと選択

| 素材 | 温度範囲 | 主なメリット | 代表的なアプリケーション |

|---|---|---|---|

| ネオプレン | -40°C ~ +100°C | 耐候性、難燃性 | 屋外用エンクロージャー |

| シリコーン・フォーム | -55°C ~ +200°C | 圧縮永久歪み抵抗 | 高温アプリケーション |

| EPDM | -50°C ~ +150°C | 耐オゾン性、長寿命 | 自動車、船舶 |

| ポリウレタン | -30°C ~ +80°C | 耐摩耗性、柔軟性 | 産業機器 |

ガスケットシーリングの限界

費用対効果は高いが、ガスケットシールには固有の限界がある:

圧縮セット3:時間の経過とともに、ガスケットは、特に一定の圧縮と温度サイクルの下でシール力を維持する能力を失う。.

設置感度:不均一な圧縮はリーク経路を作る可能性があります。適切なトルク仕様と順序が重要。.

限られた再利用性:ほとんどのガスケットは1回限りの使用であるため、Oリングよりもメンテナンスに費用がかかる。.

なぜポッティングが究極のシーリング方法なのか?

絶対的な防水性が要求される用途では、ポッティングコンパウンドは、脆弱な接続箇所を完全に封止することにより、比類のない保護を提供します。.

ポッティングは、固体の不浸透性バリアに硬化する液体コンパウンドをコネクタの空洞に充填することで、永久的な防水シールを作成し、機械的な歪み緩和を提供しながら、すべての潜在的なリーク経路を排除します。.

ポッティングコンパウンド カテゴリー

エポキシ化合物:接着性と耐薬品性に優れ、恒久的な施工に最適。室温または熱加速で硬化。. ショア硬度4 通常70D-85D。.

ポリウレタンコンパウンド:優れた柔軟性と耐衝撃性。エポキシよりも優れた熱サイクル性能。ショア硬度30A-70Dで応力緩和が可能。.

シリコーン化合物:優れた温度範囲(-65℃~+200℃)と耐紫外線性。機械的強度は低いが、柔軟性を必要とする屋外用途に最適。.

高度なポッティング・テクニック

真空ポッティング5:リークパスの原因となる気泡を排除します。100%ボイドフリー封止を必要とする重要な用途に不可欠です。.

二段ポッティング:速硬化コンパウンドによる初期シールに続き、完全な封止を行います。完全な保護を確保しながら、処理時間を短縮します。.

選択的ポッティング:修理可能な部品へのアクセスを維持しながら、重要なエリアのみを保護します。正確なマスキングと塗布コントロールが必要。.

パフォーマンスの利点

ポッティングにはいくつかのユニークな利点がある:

- 完全な環境隔離:一度適切に硬化させれば、リーク経路は存在しない

- 機械的保護:カプセル化により耐衝撃性と耐振動性を実現

- ストレイン・リリーフ:緩やかな剛性変化がケーブルの応力集中を軽減

- 腐食防止:金属部品への湿気と酸素のアクセスを排除

業界特有の要件

さまざまな業界が、特殊なポッティング規格を開発している:

航空宇宙:AS9100品質要求事項、難燃コンパウンド、アウトガス仕様

マリン:DNV GL承認、海水浸漬試験、耐紫外線性検証

自動車:IATF 16949準拠、熱サイクル要件、化学的適合性試験

用途に合ったシーリング方法を選ぶには?

最適なシーリング方法を選択するには、環境条件、要求性能、ライフサイクルコストを体系的に評価する必要がある。.

シーリング方法の選択は、環境保護要件、メンテナンスのしやすさ、コスト制約、アプリケーション特有の規制遵守基準とのバランスによって決まる。.

意思決定マトリックスのフレームワーク

| ファクター | Oリングの優先順位 | ガスケットの優先順位 | ポッティングの優先順位 |

|---|---|---|---|

| サービス性 | 高い | ミディアム | なし |

| 環境の厳しさ | ミディアム | 低い | 高い |

| 初期費用 | ミディアム | 低い | 高い |

| ライフサイクルコスト | ミディアム | 高い | 低い |

| 設置の複雑さ | ミディアム | 低い | 高い |

環境アセスメント・チェックリスト

温度に関する考察:

- 動作範囲:連続露光と間欠露光

- 熱サイクル:温度変化の頻度と大きさ

- 熱衝撃:急激な温度変化

化学物質への暴露:

- 洗浄剤:頻度と濃度

- プロセス化学物質:直接接触と蒸気暴露

- 燃料適合性ガソリン、ディーゼル、油圧作動油

機械的ストレス:

- 振動レベル周波数と振幅

- 耐衝撃性:落下試験要件

- フレクシング・サイクルケーブルの動きへの期待

コスト分析の枠組み

初期費用:

- 単位当たりの材料費

- 工具と設備の要件

- 労力と処理時間

- 品質管理とテスト

ライフサイクルコスト:

- メンテナンスの頻度と複雑さ

- 交換部品の在庫状況

- サービス中のダウンタイムコスト

- 使用済み製品の廃棄に関する考慮事項

規制遵守マトリックス

用途によって、特定の認証が必要となる:

マリンアプリケーション:最小IP68、塩水噴霧試験(ASTM B117)、耐紫外線性(ASTM G154)

自動車:IP67規格、熱サイクル(IEC 60068)、耐振動性(ISO 16750)

インダストリアル:IP65-IP67 (代表値), 化学適合性試験, 難燃性 (UL94)

結論

Oリング、ガスケット、ポッティングの各シール方法の選択は、最終的に防水コネクターシステムの長期信頼性と費用対効果を決定します。Oリングは保守性が重要な場合に優れ、ガスケットは中程度の環境に経済的なソリューションを提供し、ポッティングは重要な用途に妥協のない保護を提供します。Beptoコネクタでは、適切なシーリングの選択が、コストのかかる故障の防止から過酷な環境での新しいアプリケーションの実現まで、プロジェクトの成果をどのように変えるかを見てきました。重要なのは、シーリング技術をお客様の特定の要件に適合させることであり、低コストのオプションをデフォルトにすることではありません。最も高価なシールは、最も必要なときに故障するものであることを忘れないでください! 😉。

防水コネクタのシーリングに関するFAQ

Q: 防水コネクターのOリングの寿命は?

A: O-リングの寿命は、材質、環境、使用頻度によって異なりますが、通常2~10年です。中程度の条件下でのViton O-リングは5年を超えることが多いですが、過酷な化学物質中でのNBRは毎年の交換が必要になる場合があります。定期的な点検と適切な取り付けにより、寿命は大幅に延びます。.

Q: 防水コネクタを修理する際、ガスケットを再利用できますか?

A: ほとんどのガスケットは使い捨て部品で、圧縮するとシール効果が失われます。ガスケットを再利用することは、水の浸入やシステム故障のリスクを伴います。圧縮永久ひずみを最小限に抑えた特別に設計された再利用可能なガスケットのみ、複数回の取り付けを考慮し、入念な検査の後でなければなりません。.

Q: IP67とIP68の違いは何ですか?

A: IP67は、30分間、1メートルまでの一時的な浸水を保護し、IP68は、メーカーが指定した深さでの連続的な浸水に対する保護を提供します。ポッティングされたコネクターは、コンパウンドの選択とアプリケーションの技術によって、どちらの定格も達成することができます。.

Q: 防水コネクターをポッティングする際、気泡を防ぐにはどうしたらいいですか?

A: コンパウンドの硬化前に真空ポッティング装置を使用して空気を除去し、コンポーネントの周囲に流れやすい低粘度のコンパウンドを選択し、ポッティングを一度に厚く注ぐのではなく、複数の薄い層で塗布する。塗布前のコンパウンドの適切なガス抜きも重要です。.

Q: どのシール方法が高温用途に最適ですか?

A: 150℃を超える場合は、シリコーンOリングまたは高温ポッティングコンパウンドが最適です。ガスケットは通常、より低い温度限界を持っています。バイトンOリングは200℃まで対応し、特殊なシリコーンポッティングコンパウンドは250℃以上の連続使用に耐えることができます。.