重要なアプリケーションにおけるケーブルグランドの品質不良を心配されていますか?1つの不良部品が生産ライン全体を停止させる可能性があります。

私たちの ISO 90011 認証された製造工程は、原材料の検査から最終製品のテストに至るまで、あらゆる段階での体系的な品質管理により、一貫したケーブルグランド品質を保証し、不良品を排除し、お客様のアプリケーションにおける信頼性の高い性能を保証します。

昨日、大手オートメーション会社の調達マネージャーであるデビッドが、設置中に故障した "認証済み "ケーブルグランドを受け取った後、私に苛立ちの電話をかけてきた。そのサプライヤーの品質システムは見せかけのもので、実際のテストもトレーサビリティもなく、単なる書類上のものでした。それこそが、当社がISO 9001システムを一から構築した理由です」。

目次

- ケーブルグランド製造におけるISO 9001認証の実際の意味とは?

- 原材料から最終製品までの品質管理とは?

- 一貫した性能を保証する試験・検査手順とは?

- トレーサビリティと継続的改善を保証する文書化システムとは?

ケーブルグランド製造におけるISO 9001認証の実際の意味とは?

ISO 9001を理解することは、単に壁に貼られた証明書のことではありません。

ISO9001認証取得には、文書化された品質管理システム、定期的な第三者監査、継続的な改善プロセス、顧客重視が要求されます。

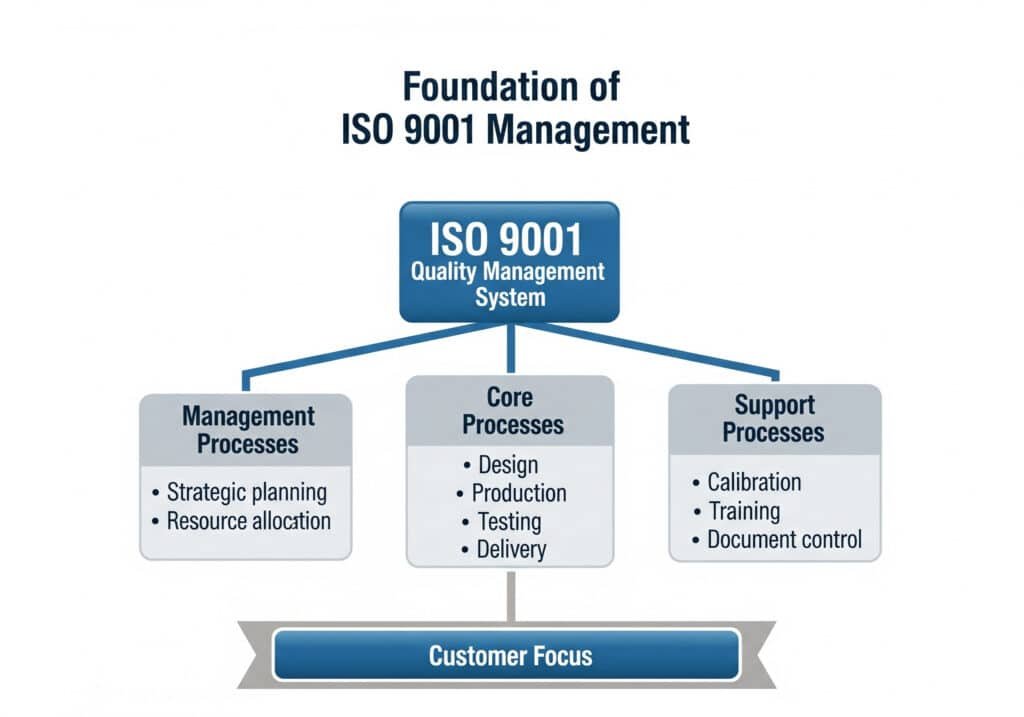

ISO9001品質マネジメントの基礎

プロセスベースのアプローチ:

Beptoでは、単にケーブルグランドを製造するだけでなく、一貫した結果をもたらす相互接続されたプロセスを管理しています。設計から納品までのすべての工程は、明確な入力、出力、および制御を伴う文書化された手順に従っています。

主要なプロセスカテゴリー

- 経営プロセス:戦略立案、資源配分、マネジメントレビュー

- コア・プロセス:設計、調達、生産、テスト、納品

- サポートプロセス:校正、トレーニング、文書管理、内部監査

顧客重視の原則:

ISO 9001では、お客様の要求を理解し、一貫して満たすことが求められています。つまり

- 定期的な顧客満足度調査とフィードバック分析

- 要件と変更に関する明確なコミュニケーション・チャネル

- 顧客のニーズと期待を積極的に把握する

- 顧客からの苦情と是正措置の体系的な処理

本物のISO 9001と紙の証明書

ダビデの悪い経験

以前のサプライヤーはISO9001の認証を主張していたが、その認証はなかった:

- 重要なプロセスの手順が文書化されていない

- 測定機器の校正記録の欠落

- 原材料のトレーサビリティ・システムがない

- 不十分な試験・検査手順

- 是正措置への体系的なアプローチがない

私たちの本物の実施:

- リビング・ドキュメント:手続きは単に提出されるだけでなく、実際に遵守される

- 定期監査:内部監査と外部監査の両方でコンプライアンスを検証

- 測定可能な目標:定期的なモニタリングによる品質目標

- 社員研修:すべてのスタッフが品質における自分の役割を理解する

- 継続的改善:データに基づく定期的なシステム更新

ISO 9001:2015 製造における主要要求事項

組織の背景

私たちは、高品質のケーブルグランドを提供する能力に影響を与える内的および外的要因を分析しています:

- 市場動向と顧客の期待

- 規制要件および基準

- 技術開発とイノベーション

- サプライヤーの能力とリスク

- 社内のリソースと能力

リーダーシップとコミットメント:

経営陣は、次のような方法でリーダーシップを発揮する:

- 品質方針と目標の設定

- 組織全体における顧客重視の徹底

- 品質システムに必要なリソースの提供

- 意識向上と関与の促進

- 継続的改善イニシアチブのサポート

リスクに基づく思考2:

製品の品質に影響を及ぼす可能性のあるリスクを特定し、対処する:

- サプライヤーの品質リスクと軽減戦略

- 機器の故障防止とメンテナンス

- 生産に影響を与える環境要因

- 人材リスクとトレーニングの必要性

- 市場と顧客の要求の変化

品質マネジメントシステムの構造

ドキュメントの階層:

- 品質マニュアル:システム全体の説明と方針

- 手続き:ステップ・バイ・ステップ

- 作業指示書:タスク別の詳細なガイダンス

- フォームと記録:システム導入の証拠

プロセスの統合:

私たちの品質管理システムは統合されています:

- IATF 169493:自動車業界特有の要件

- 環境マネジメント:ISO14001の原則

- 労働安全衛生:リスク防止策

- 情報セキュリティ:データ保護と機密保持

認証とサーベイランスのプロセス

初回認定:

- 第1段階の監査文書審査と準備状況評価

- 第2段階の監査:現場での実施検証

- 適合性の証拠に基づく認証決定

- 定義された範囲と有効性を持つ証明書の発行

継続的な監視:

- 認証機関による年次サーベイランス監査

- システムの有効性の継続的モニタリング

- システム評価のためのマネジメント・レビュー会議

- 是正措置の実施と検証

Beptoでは、ISO 9001認証は単なるマーケティングツールではなく、お客様のケーブルグランドが一貫して仕様に適合することを保証するための日々の業務の基盤となっています。

原材料から最終製品までの品質管理とは?

品質管理は単なる最終検査にとどまらず、製造工程のすべてのステップに組み込まれ、不具合を未然に防ぎます。

当社の品質管理システムには、受入材料検査、工程内監視が含まれます、 統計的工程管理4そして最終製品テスト - 不具合を発見し、顧客に届く前に即座に修正する。

入荷資材の品質管理

サプライヤー認定プロセス:

原料が当社の施設に入る前に、サプライヤーは厳格な資格審査に合格しなければならない:

技術評価:

- 製造能力評価

- 品質システム監査および認証

- サンプルテストと承認プロセス

- 配送パフォーマンスと信頼性

- 財務の安定性と事業の継続性

素材仕様:

すべての原材料には、詳細な仕様が記載されている:

- 化学組成と機械的性質

- 寸法公差と表面仕上げ

- 認証要件(材料証明書)

- 梱包および取り扱いに関する要件

- トレーサビリティと識別のニーズ

受入検査の手順:

真鍮の原材料:

- 分光計による化学組成の検証

- 校正された測定ツールによる寸法検査

- 欠陥の表面品質評価

- 機械的性質のための硬さ試験

- 適合証明書の検証

ナイロンとポリマー素材:

- 材料識別試験(FTIR分光法)

- 水分測定

- カラーマッチングと一貫性チェック

- 加工用メルトフローインデックス試験

- 環境コンプライアンス検証(RoHS、REACH)

ステンレススチール製部品:

- 化学分析によるグレード検証

- 耐食性試験

- 機械的性質の確認

- 表面仕上げの品質評価

- 必要に応じて透磁率試験

インプロセス品質管理

生産ラインの監視:

射出成形の工程管理:

- 複数ゾーンの温度モニタリング

- 圧力と速度パラメータの検証

- サイクルタイムの一貫性追跡

- 各セットアップの初品検査

- 統計的工程管理(SPC)の実施

CNC加工品質管理:

- 工具の摩耗監視と交換

- 製造中の寸法検証

- 表面仕上げ測定

- 幾何公差の検証

- インプロセス能力調査

組立工程管理:

- コンポーネントの適合性と機能の検証

- トルク仕様準拠

- シール完全性試験

- 欠陥の目視検査

- パッケージング前の機能テスト

統計的工程管理の実施

管理図管理:

私たちは管理図を使って重要なパラメーターを監視している:

- 寸法管理のためのXバーチャートとRチャート

- 欠陥率モニタリングのためのPチャート

- 欠陥数追跡のためのCチャート

- プロセス能力調査(Cp、Cpk)

- 傾向分析と是正措置のトリガー

ハッサンの化学工場の条件

ハッサンが製油所のために防爆ケーブルグランドを必要としていたとき、当社のSPCデータが示してくれました:

- 重要寸法の工程能力指数(Cpk)1.67

- 6ヶ月間のスレッド仕様不良ゼロ

- 2%のばらつきの中で一貫した材料特性

- 99.8%ファーストパス収率

- すべての部品の完全なトレーサビリティ

プロセスのバリデーションとコントロール

機器の校正:

すべての測定・検査機器は定期的に校正を受けている:

- 測定の不確かさ分析

- 国家規格へのトレーサビリティ

- 校正間隔の決定

- 許容範囲外の調査手順

- 校正記録のメンテナンス

環境コントロール:

製造環境は製品の品質に影響を与える:

- 温度と湿度のモニタリング

- 機密業務用クリーンルーム基準

- 汚染防止手順

- 静電気対策

- 適切な材料保管条件

継続的改善の統合

データ主導の意思決定

私たちの品質管理は、改善のためのデータを生み出す:

- 欠陥分析と根本原因の調査

- プロセス最適化の機会

- サプライヤーの業績評価

- 顧客フィードバックの統合

- 品質測定のコスト

是正措置と予防措置:

問題が発生した場合、私たちは体系的な解決策を実施します:

- 問題の特定と封じ込め

- 構造化手法を用いた根本原因分析

- 是正措置の実施と検証

- 再発防止策

- 必要に応じてシステムのアップデートとトレーニング

Beptoでは、品質管理は後付けではなく、製造工程のすべてのステップに組み込まれており、お客様が受け取るケーブルグランドが毎回お客様の仕様を満たすことを保証します。

一貫した性能を保証する試験・検査手順とは?

テストは単に仕様を満たすだけでなく、ケーブルグランドが実環境で確実に機能することを保証するものです。

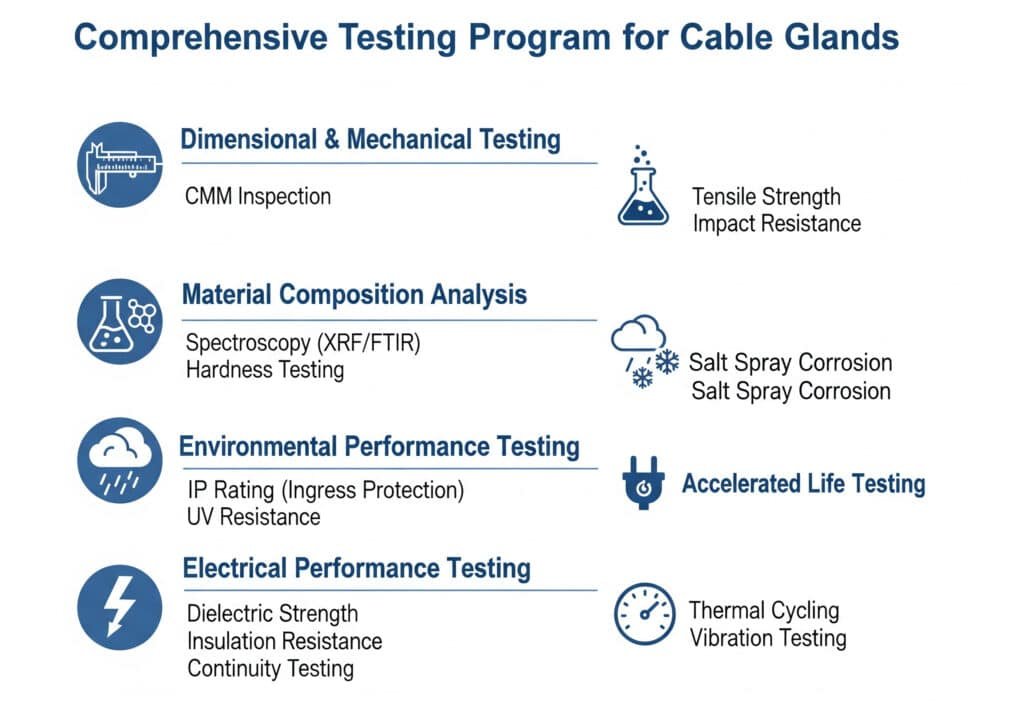

当社の包括的な試験プログラムには、寸法検証、材料特性試験、環境シミュレーション、性能検証、加速寿命試験などが含まれ、すべてのケーブルグランドがお客様の用途で期待通りの性能を発揮することを確信しています。

寸法および機械試験

精密測定システム:

三次元測定機(CMM)検査:

- 三次元精度検証

- 幾何公差測定(GD&T)

- スレッドプロファイルとピッチの検証

- 表面形状分析

- 統計次元の報告

スレッドテストの手順

ケーブルグランドの機能にとって重要:

- Go/No-Goゲージの検証

- ネジピッチ精度測定

- ねじの噛み合い長さの検証

- トルク-張力関係試験

- スレッドコーティングの厚さ測定

機械的特性試験:

引張強度の検証:

- 極限引張強さ測定

- 降伏強度の決定

- 伸長と面積の縮小

- 応力-ひずみ曲線解析

- 材料証明書の相関関係

衝撃および疲労試験:

- 靭性シャルピー衝撃試験

- 繰り返し荷重下での疲労寿命

- 耐振動試験

- 耐熱衝撃性

- 長期クリープ挙動

材料組成分析

化学分析法:

分光分析:

- 元素組成の蛍光X線分析(XRF)

- 金属の発光分光分析

- ポリマーの赤外分光法(FTIR)

- 微量元素の質量分析

- 検証のための湿式化学分析

ポリマー試験:

- 加工一貫性のためのメルトフローインデックス

- 材料検証のための密度測定

- 安定性のための熱分析(DSC、TGA

- 屋外用耐紫外線試験

- 耐薬品性評価

環境性能試験

IPレーティング検証:

浸水試験:

IEC 60529規格に準拠:

- IPX4:あらゆる方向からの水しぶき

- IPX6:強力な噴流水

- IPX7: 一時的な水への浸漬

- IPX8:連続水没

- IPX9K:高圧・高温ウォッシュダウン

防塵試験:

- IP5X:防塵(侵入制限あり)

- IP6X:ほこり密閉(侵入不可)

- タルカムパウダーを入れた試験室

- 真空アプリケーション

- 暴露後の目視検査

温度サイクル試験:

熱性能の検証:

- 高温暴露試験

- 低温脆性評価

- 熱サイクル耐久性

- 熱膨張係数測定

- 温度変化に対するシールの完全性

電気性能試験

絶縁抵抗試験:

- 高電圧絶縁検証

- 絶縁耐力測定

- 絶縁抵抗の経年変化

- 抵抗の温度係数

- 断熱材への湿度の影響

接地導通の検証:

- 低抵抗測定

- 4線式抵抗試験

- 接触抵抗の安定性

- 導電率への腐食の影響

- 長期抵抗モニタリング

加速寿命試験

信頼性予測:

加速老化試験:

- 高温エージング

- 紫外線照射シミュレーション

- 耐オゾン性試験

- 化学物質暴露評価

- 機械的ストレス加速

人生予測モデル:

- 温度効果のアレニウス方程式

- 複数のストレス要因に対するアイリング・モデル

- 故障分布のワイブル解析

- 平均故障時間(MTTF)の計算

- 信頼区間の決定

品質管理文書

テストレポート作成:

総合テストの記録:

すべてのケーブルグランド・バッチに含まれる:

- 完全な寸法検査報告書

- 材料組成証明書

- 環境試験結果

- 電気性能データ

- 加速寿命試験の概要

トレーサビリティの文書化:

- 原材料のロット番号

- 製造日とバッチコード

- 試験機の校正状況

- 検査官の識別と資格

- 顧客固有の試験要件

顧客別テスト

デイビッドのオートメーション要件

彼のコントロールパネル・アプリケーションのために、我々は提供した:

- IEC 60068-2-6による振動試験

- EMCシールド効果測定

- 40℃~+100℃の温度サイクル

- 塩水噴霧腐食試験(500時間)

- 引き抜き強度検証(最低500N)

ハッサンの防爆テスト:

化学プラントの用途に:

- ATEX認証試験

- 炎道寸法の検証

- 最高表面温度測定

- IEC 60079-1に準拠した衝撃試験

- 保護等級IP66/IP68

品質保証の統合

統計的品質管理:

- 受入サンプリング計画(AQL基準)

- プロセス能力モニタリング

- 管理図のメンテナンス

- トレンド分析と予測

- 顧客満足度の相関関係

継続的な改善:

- 試験法の検証と改善

- 設備のアップグレードと近代化

- スタッフ・トレーニングと認定

- 顧客フィードバックの統合

- 業界標準の更新

Beptoの試験手順は、基本的なコンプライアンスにとどまらず、実際の使用条件下で性能を検証し、ケーブルグランドが意図された寿命を通じて信頼できるサービスを提供することを保証します。

トレーサビリティと継続的改善を保証する文書化システムとは?

ドキュメンテーションは単なる事務処理ではありません。すべての製品を追跡し、改善の機会を特定し、あらゆる問題に迅速に対応するための基盤なのです。

当社の統合文書化システムは、原材料から顧客納品までの完全なトレーサビリティを提供し、迅速な根本原因分析を可能にし、継続的な改善を促進し、体系的な記録保持とデータ分析を通じて規制遵守を保証します。

包括的なトレーサビリティ・システム

原材料の追跡:

材料識別システム:

すべての原料バッチは一意の識別を受ける:

- サプライヤーのロット番号と証明書

- 受入検査の結果と日程

- 保管場所と取り扱い記録

- 生産バッチでの使用量追跡

- 残りの在庫と有効期限

デジタル素材データベース:

- 化学組成の記録

- 機械的特性試験結果

- サプライヤーの業績履歴

- コストと配送の追跡

- 品質傾向分析

プロダクション・バッチ・ドキュメンテーション:

製造記録:

各生産バッチは完全な記録を保持する:

- 作業指示の仕様と修正

- 機械設定パラメータと検証

- オペレーターの識別と資格

- 工程内検査結果

- 生産時の環境条件

工程管理の文書化:

- 統計的工程管理図

- 機器の校正状況

- 工具交換とメンテナンスの記録

- 品質管理のチェックポイント

- 不適合報告と修正

デジタル品質管理システム

統合ソフトウェア・プラットフォーム:

リアルタイムのデータ収集:

私たちの品質管理システムは、このような状況を捉えています:

- 生産設備からの自動データ

- 検査結果の手動入力

- 試験装置による直接データ転送

- バーコードによる識別

- タイムスタンプによるアクティビティ記録

データベースの統合:

- 注文追跡のためのERPシステム接続

- ラボ情報管理(LIMS)

- 顧客関係管理(CRM)

- サプライヤー品質管理

- 文書管理と改訂管理

顧客固有の文書

カスタマイズされたレポート:

デイビッドの文書要件

彼のオートメーション・プロジェクトに対して、私たちは以下を提供する:

- 仕様適合証明書

- 実測値付き寸法検査報告書

- 化学組成を記載した材料証明書

- 環境性能試験結果

- 材料と最終製品をつなぐトレーサビリティ記録

ハッサンの規制文書

化学プラントの用途に:

- ATEX認証文書および試験報告書

- 製品安全データシート(MSDS)

- 溶接手順仕様書(WPS)

- 非破壊検査(NDT)の記録

- 圧力容器規格に準拠した文書

変更管理と構成管理

エンジニアリングの変更管理:

体系的な変更プロセス:

すべての製品変更は文書化された手順に従う:

- 変更要求の評価と承認

- 既存製品への影響評価

- 顧客への通知と承認プロセス

- 実施検証と妥当性確認

- ドキュメントの更新とトレーニング

バージョン管理:

- 図面修正管理

- 仕様変更のトラッキング

- プロセス手順の更新

- トレーニング教材の改訂

- 顧客とのコミュニケーション記録

是正措置および予防措置システム

CAPAの実施:

問題の特定:

- 顧客クレーム分析

- 内部監査結果

- サプライヤーの品質問題

- 製造上の不適合

- マネジメント・レビューの見解

根本原因の分析:

行動の実施と検証:

- 是正措置の計画とスケジューリング

- 資源配分と責任分担

- 実施状況のモニタリングと検証

- 効果評価と測定

- システムの更新と予防措置

継続的改善文書

パフォーマンス指標:

主要業績評価指標(KPI):

私たちは追跡し、文書化する:

- 製品ライン別ファーストパス歩留まり率

- 顧客満足度のスコアと傾向

- サプライヤーの品質パフォーマンス評価

- 納期遵守

- 品質測定のコスト

改善プロジェクトの文書化:

- プロジェクト憲章と目標

- ベースラインの測定と目標

- 実施スケジュールとマイルストーン

- リソース要件と割り当て

- 結果の測定と検証

規制遵守記録

認証の維持:

ISO 9001の文書化:

- 品質マニュアルと手順書

- 内部監査報告書および調査結果

- マネジメント・レビュー会議議事録

- トレーニング記録と能力検証

- 顧客満足度調査と分析

業界特有の要件:

- IATF 16949自動車品質記録

- ATEX防爆認証文書

- CEマーキング技術ファイル

- RoHSおよびREACH対応記録

- 環境管理システム文書

データ・セキュリティとバックアップ

情報保護:

アクセスコントロール:

- ユーザー認証と承認

- 役割ベースのアクセス許可

- データの暗号化とセキュリティ・プロトコル

- システムアクセスの監査証跡

- 定期的なセキュリティ評価

バックアップとリカバリー

- 毎日のデータバックアップを自動化

- オフサイト・ストレージおよびクラウド・バックアップ

- 災害復旧手順

- データ完全性の検証

- 事業継続計画

顧客アクセスと透明性

ポータルサービス:

リアルタイム情報アクセス:

顧客はアクセスできる:

- 注文状況と生産進捗状況

- 品質試験結果および証明書

- 配達の追跡と確認

- 技術文書と図面

- 過去のパフォーマンスデータ

共同コミュニケーション:

- セキュアなメッセージングとファイル共有

- テクニカル・サポート・チケット・システム

- 変更要求の提出と追跡

- フィードバックと提案の収集

- 業績評価会議

投資利益率

文書システムの利点:

定量的な改善:

- 95% 顧客からの苦情解決時間を短縮

- 80% 不適合調査時間の短縮

- 90% サプライヤーの品質パフォーマンスの改善

- 75% 規制当局の監査準備時間の短縮

- 顧客満足度が85%向上

コスト削減:

- 保証請求と返品の削減

- 問題解決と修正の迅速化

- サプライヤーとの関係改善と価格設定

- 顧客ロイヤルティとリテンションの向上

- 規制遵守コストの合理化

ベプトの文書化システムは、単に記録を残すだけのものではありません。透明性を生み出し、改善を可能にし、長期的なパートナーシップに必要な信頼を築くためのものなのです。

結論

当社のISO 9001認証プロセスは、品質を希望から確信に変えます。体系的な管理、包括的な試験、完全な文書化により、お客様のケーブルグランドが常に確実に機能することを保証します。

ISO 9001認証ケーブルグランド製造に関するFAQ

Q:ISO 9001認証と単なる品質手順の違いは何ですか?

A: ISO 9001の認証取得には、第三者による監査、実際に遵守される手順の文書化、測定可能な品質目標、継続的な改善が必要です。多くの企業では、品質に関する手順を文書化していますが、ISO9001では、それが実際に実施され、効果的であることを保証しています。

Q: ISO 9001システムは、不良品のケーブルグランドが顧客に届くのをどのように防いでいますか?

A: 私たちのシステムには、受入検査、工程内モニタリング、統計的工程管理、最終製品検査が含まれます。各工程では、合格・不合格の基準が明確な手順が文書化されており、製品出荷前に欠陥が発見され、修正されるようになっています。

Q: 重要な用途に使用されるケーブルグランドに完全なトレーサビリティを提供できますか?

A: はい、当社の文書化システムは、原材料のロット番号から製造バッチを経て、お客様に納入されるまでのすべてのケーブルグランドを追跡します。どのような製品についても、材料証明書、試験結果、製造記録を数分以内に提供することができます。

Q: ISO 9001認証の審査と検証はどのくらいの頻度で行われていますか?

A: 当社のISO9001認証は、認定された第三者認証機関による年1回の監査と、四半期に1回の内部監査を実施しています。また、マネジメントレビュー会議を毎月開催し、システムの有効性と改善を継続的に行っています。

Q: 納品後に品質上の問題が発見された場合はどうなりますか?

A: 私たちのCAPA(是正措置・予防措置)システムは、根本原因を即座に調査し、修正を実施し、再発を防止します。完全なトレーサビリティにより、影響を受けた製品や顧客を迅速に特定し、迅速な対応と解決を可能にしています。