はじめに

完璧にケーブルグランドを取り付けたと思ったのに、制御盤が水浸し?この悪夢のシナリオはあなただけではありません。不適切に設置された IP68防水ケーブルグランド1 は、機器の損傷、ダウンタイム、安全上の危険性など、何千もの犠牲を出す可能性があります。設置から数週間後に水の浸入を発見するというフラストレーションは、すべてのエンジニアが恐れていることです。

信頼性の高いIP68防水ケーブルグランドの取り付けを達成するには、正確な準備、適切なシーリング技術、体系的なトルクの適用が必要です。体系的な8段階のプロセスに従うことで、一貫した結果を保証し、繊細な電気機器を破壊する可能性のある高価な水の浸入の失敗を防ぎます。

つい先月、ミシガン州の廃水処理施設のメンテナンス・スーパーバイザーであるデイビッドが、メイン・コントロール・エンクロージャー内に水が溜まっているのを発見し、慌てて私たちに電話をかけてきました。防水 "ケーブルグランドを使用していたにもかかわらず、不適切な取り付けにより、大雨の際にIP68等級が損なわれていたのです。このような高価なミスを防ぎ、常に弾丸のような防水性能を保証する正確なステップバイステップのプロセスを説明しましょう。

目次

- IP68の取り付けに必要な工具と材料は?

- ケーブルとエンクロージャーの適切な準備方法とは?

- 最大限の密閉性を得るための正しい組み立て順序とは?

- IP68の性能のために適切なトルクをかけるには?

- IP68の取り付けを検証する試験方法とは?

- 防水ケーブルグランド設置に関するFAQ

IP68の取り付けに必要な工具と材料は?

適切な工具を使わずにIP68の取り付けを試みるのは、台所用品で手術を行うようなもので、技術的には可能だが、最も重要なときに失敗することが保証されている。

IP68防水ケーブルグランドの取り付けを成功させるには、校正されたトルクレンチ、ケーブルストリップ工具、スレッドシーラント、適切なPPEを含む特定の工具が必要であり、一方、材料の選択には、適合するOリング、適切なスレッドコンパウンド、特定のアプリケーションに適したサイズのケーブルグランドが必要です。

必須ツール・チェックリスト

精密取り付け工具:

- 校正済みトルクレンチ2 (最小2-50 Nmレンジ)

- ケーブルストリップ工具 きれいなアーマー/シース除去用

- ネジ切りオイル スムーズな設置のために

- デジタルノギス 正確なケーブル径測定用

- バリ取りツール スムーズなケーブル準備のために

品質管理機器:

- 圧力テストキット IPレーティング検証用

- マルチメーター 導通試験用

- 懐中電灯/点検用ライト 目視確認用

- スレッドゲージ 互換性チェック用

重要な材料選択

サウジアラビアで石油化学施設を管理するハッサンは、この教訓を苦労して学んだ。彼が最初に導入したOリングは、化学的不適合により数カ月で故障した。そこで、私たちはこう提案した:

シーリング材:

- EPDM Oリング 一般屋外用

- バイトン/FKMシール3 耐薬品性

- シリコーンガスケット 極端な温度範囲用

- PTFEスレッドシーラント 金属ネジ用

ケーブルグランドコンポーネント:

- 316Lステンレスボディ 耐食性

- 真鍮製圧縮ナット 適切なメッキ

- ネオプレンケーブルシール ケーブル径に合わせたサイズ

- ストレインリリーフ部品 機械的保護用

材料適合性マトリックス

| 環境 | ボディ素材 | シール材 | スレッドシーラント | 期待寿命 |

|---|---|---|---|---|

| 海洋/沿岸 | 316L SS | EPDM/ ビトン | マリングレードPTFE | 15年以上 |

| 化学処理 | 316L SS | バイトン/FFKM | 耐薬品性 | 10年以上 |

| 一般産業 | ブラジャー/SS | EPDM | 標準PTFE | 10年以上 |

| 食品加工 | 316L SS | FDAシリコーン | 食品グレード | 8年以上 |

Beptoでは、事前に選択された互換性のある材料で完全な取り付けキットを提供することで、当て推量を排除し、特定の用途に最適な性能を保証します。

設置前点検

重要な検証ステップ:

- スレッドの互換性チェック - 男女のスレッドの一致を確認する

- Oリングの状態 - 傷、切り傷、汚れがないか点検する。

- ケーブル径測定 - 腺の範囲内で適切な適合を確保する

- 表面処理 - すべての合わせ面を完全にクリーニングする

- コンポーネント数 - 始動前にすべての部品が揃っていることを確認する

設置の途中で部品の欠落や互換性のなさを発見すると、IP68の性能を犠牲にすることになりかねません。

ケーブルとエンクロージャーの適切な準備方法とは?

基本的な準備段階を省略したり急いだりすると、高級ケーブルグランドでさえ失敗します。

ケーブルとエンクロージャーの適切な準備には、メーカーの仕様に従った正確なケーブルのストリップ、すべての表面の徹底的なクリーニング、鋭利なエッジのバリ取り、信頼性の高いシーリングと長期的な性能のための最低要件を満たすねじのかみ合わせの確保が含まれます。

ケーブルの準備順序

ステップ1:正確な測定

ステップ2:精密剥離

- 外装シースをメーカー仕様通りに剥く

- クリティカルな次元: ほとんどの用途で通常15~20mm

- 適切なケーブルストリップ工具を使用する - 導体 を傷つける可能性のあるナイフは避ける

- エッジがぼろぼろにならず、きれいなスクエアカットを実現

ステップ3:アーマー/シールドの準備

- 編組シールドをケーブル外周に均等に折り返す

- アーマー・ワイヤーをトリムして短絡を防ぐ

- メーカーの指定があれば、アーマークランプを装着する。

- 密閉性を損なう可能性のある緩んだストランドがないことを確認する。

デイビッドのミシガン施設では、よくある準備ミスが浮き彫りになった。同社のメンテナンス・チームは、ケーブルのストリップにカッターナイフを使用していたため、圧力がかかった状態で水の浸入を許すような微細な傷ができてしまったのです。適切なストリッピング・ツールに切り替え、当社の準備ガイドラインに従ったところ、一貫したIP68性能を達成することができました。

エンクロージャーの準備要件

スレッドの検査とクリーニング:

- ネジ山のゴミ、古いシーリング材、腐食をすべて取り除く。

- ワイヤーブラシと適切な溶剤を使用する

- 適切な密閉を妨げる可能性のある破損したねじ山がないか点検する。

- スムーズな取り付けのために、ネジ切りオイルを薄く塗る。

表面処理:

- 糸くずの出ない布で、すべてのガスケット着座面を清掃する。

- シール部分の塗料、コーティング、酸化を除去する。

- Oリングが適切に圧縮されるよう、表面が平らで滑らかであること。

- 水漏れの原因となるような傷や溝がないか確認する。

よくある準備の間違い

ケーブルの準備ミス:

- 過度の剥離 - 導体を露出させすぎ、リーク経路を作る

- 剥離不足 - 適切なシール圧縮を妨げる

- ラフ・カット - 応力が集中し、潜在的な故障の原因になる

- 汚染された表面 - 油、グリース、汚れが適切な密閉を妨げる

エンクロージャーの問題

- ペイント糸 - 金属同士の適切な接触を妨げる

- 糸くず - クロススレッドとダメージの原因

- ガスケット表面の損傷 - 水の浸透を許す

- 穴のサイズが正しくない - 大きすぎると適切な圧縮ができない

品質管理のチェックポイント

組み立てに進む前に確認すること:

- ケーブル径はグランド仕様に適合

- ストリップの長さは製造業者の要求を満たす

- すべての表面は清潔で、ゴミがない。

- スレッドに損傷がなく、適切に準備されていること。

- すべてのコンポーネントが存在し、互換性がある

ハッサン氏のチームは現在、正式なチェックリスト・システムを使用しており、これにより施工不良が90%減少し、水の浸入による不具合も完全になくなった。

最大限の密閉性を得るための正しい組み立て順序とは?

組み立てる順序を間違えるのは、靴を履いた後に靴下を履くようなものだ。技術的にはうまくいくかもしれないが、テストしたときにきちんと機能することはない。

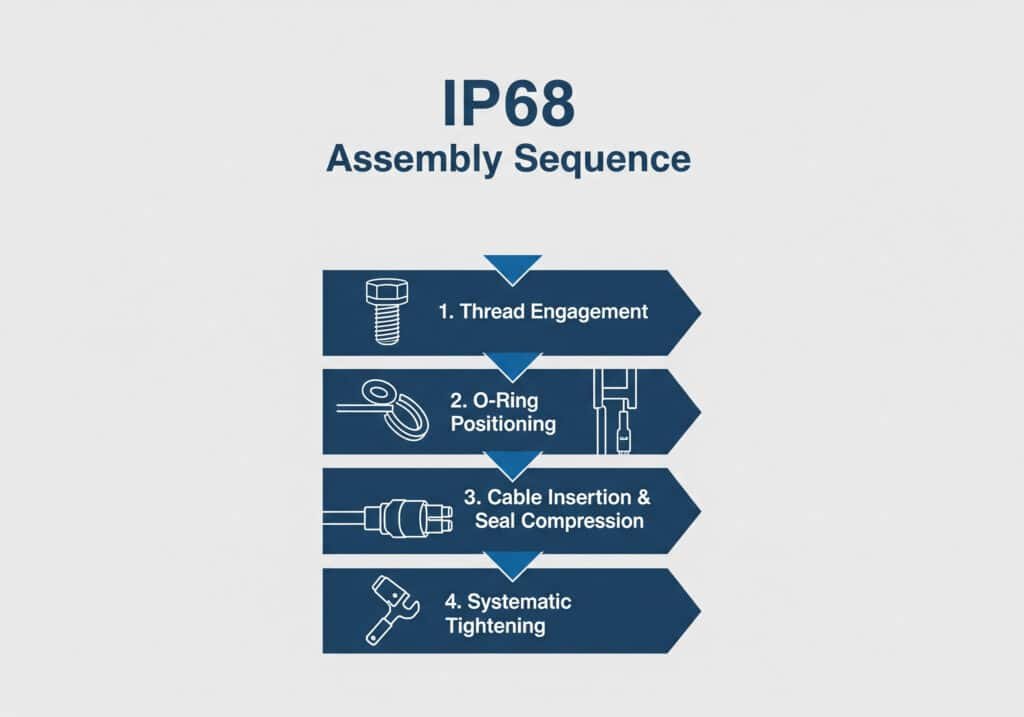

IP68の性能を発揮するための正しい組み立て順序は、特定の順序に従います:ネジのかみ合いの確認、Oリングの位置決め、適切なシールの圧縮を伴うケーブルの挿入、そしてプロセス全体を通して適切なケーブルの位置決めを維持しながら、指定されたトルク値で体系的に締め付けることです。

8段階の組み立てプロセス

ステップ1:スレッドの噛み合いチェック

- グランドをエンクロージャーに手で最低5回転ねじ込む。

- バインディングやクロススレッドのないスムーズなスレッディングを確認する。

- オネジのみにスレッドシーラントを薄く塗る。

- グランドがエンクロージャの表面と同じ高さにあることを確認する。

ステップ2:Oリングの取り付け

- Oリングが損傷していないか、汚れていないか、サイズが正しくないかを点検する。

- 適合する潤滑油(石油系は不可)でOリングを潤滑する。

- Oリングをねじったり伸ばしたりせずに、適切な溝に取り付ける。

- Oリングが指定された溝に完全にはまることを確認する。

ステップ3:ケーブルの挿入と位置決め

- コンプレッション・ナットとシーリング・エレメントにケーブルを通す

- 指定されたストリップ長になるようにケーブルを配置する

- ケーブルがグランド本体と同心に収まっていることを確認する。

- 導体素線が規定の範囲を超えていないことを確認すること

ステップ4:シールエレメントの位置決め

- プライマリー・シールをケーブルの正しい位置に配置する

- シールエレメントがねじれたり変形したりしていないことを確認する。

- シール径がケーブル外径と一致していることを確認する

- シールがコンプレッション面にぴったりと密着していることを確認する。

ステップ5:初期圧縮

- シールが接触するまでコンプレッションナットを手で締める。

- ケーブルがシールを通して引っ張られたり、押されたりしないことを確認する。

- ケーブルがグランド本体の中心にあることを確認する

- 構成部品にバインディングやミスアライメントがないことを確認する。

高度な組立技術

圧縮モニタリング:

ハッサンの石油化学施設では、私が強く推奨するシステマティックなアプローチを採用している:

視覚的圧縮インジケータ:

- 締め付け時のOリングの変形を監視する

- 全周が均一に圧縮されていることを確認する

- Oリングが溝からはみ出し始めたら直ちに停止する。

- シール材がケーブルの周囲を均一に流れることを確認する

ケーブルのストレインリリーフ:

- 設置時にケーブルの曲げ半径を適切に保つ

- グランド接続部にテンションがかからないようにケーブルを固定する

- グランドから12インチ以内に適切なケーブルサポートを使用する

- ケーブル挿入部に応力集中がないことを確認する

組立品質検証

組み立ての中間チェックポイント:

- スレッド・エンゲージメント - 最低5本の全ねじが切られる

- Oリング位置 - 破損することなく正しく装着されていること

- ケーブルセンタリング - 同心位置の維持

- シールコンタクト - ケーブル外周を均等に圧縮

- コンポーネントのアライメント - バインディングやミスアライメントがない

よくあるアセンブリエラー:

- クロススレッド - ネジ山を傷つけ、適切な密閉を妨げる

- 過圧縮 - シールを損傷し、効果を低下させる

- ケーブルのミスアライメント - 不均一な応力と潜在的なリーク経路を生み出す

- 汚染シール - 汚れやゴミが適切な密閉を妨げる

- 誤ったシーケンス - コンポーネントを順番通りに取り付けようとしない

デイビッド氏のチームは、組み立て工程を急ぐことが失敗の主な原因であることを発見しました。必須チェックポイントを設けた体系的な8ステップのプロセスを実施したところ、設置成功率は75%から99%に向上しました。

最終組み立て検証

最終トルクをかける前に

- すべてのコンポーネントが適切に配置されている

- ケーブルは中央に配置され、ストレインリリーフされている

- Oリングが損傷しておらず、正しくはめ込まれていること

- クロススレッドやバインディングがない

- コンプレッション・ナットは手でしっかりと締め付ける。

この体系的なアプローチにより、技術者の経験レベルに関係なく、すべての設置が一貫してIP68の要件を満たしていることが保証されます。

IP68の性能のために適切なトルクをかけるには?

トルクをかけすぎると漏れが生じ、かけすぎると重要なシール部品を損傷する。

IP68性能のための適切なトルクの適用には、校正された工具、メーカー指定の値、コンポーネントに過度のストレスを与えることなく均等なシール圧縮を保証する体系的な締め付けパターンが必要であり、グランドサイズと材質構造によって通常15~45Nmの範囲となります。

トルク仕様ガイドライン

サイズ別標準トルク値:

| グランドサイズ | 素材 | トルク範囲 (Nm) | レンチサイズ | 代表的なアプリケーション |

|---|---|---|---|---|

| M12x1.5 | ブラジャー/SS | 8-12 | 19mm | 小型コントロールケーブル |

| M16x1.5 | ブラジャー/SS | 12-18 | 22mm | 計装 |

| M20x1.5 | ブラジャー/SS | 15-25 | 27mm | 電源/コントロールケーブル |

| M25x1.5 | ブラジャー/SS | 20-30 | 32mm | 中電源ケーブル |

| M32x1.5 | ブラジャー/SS | 25-40 | 41mm | 大型電源ケーブル |

| M40x1.5 | ブラジャー/SS | 35-50 | 50mm | ヘビーデューティー用途 |

重要な注意事項 シールの設計や材料の組み合わせによって数値が異なる場合があるため、必ずメーカーの仕様書を参照すること。

体系的なトルク適用プロセス

第1段階:初期締め付け(最終トルク25%)

- 初期トルクをかけ、すべての部品を固定する

- 全周で均一な圧縮を確認する

- バインディングやズレをチェックする

- ケーブルが適切な位置にあることを確認する

第2段階:段階的締め付け(最終トルク50%)

- 25%刻みで徐々にトルクを上げる

- シールの圧縮とOリングの変形を監視する

- 過度の抵抗があれば停止する

- 部品の損傷やはみ出しがないことを確認する

第3段階:最終トルクの適用(仕様の100%)

- 校正されたレンチを使用して最終トルク値を適用する

- トルクを5~10秒間保持し、シールが落ち着くのを待つ。

- 30秒後にトルク保持を確認

- レコードの最終トルク値を記録する

ハッサンの施設では、私が重要な用途に推奨する色分けされたトルク検証システムを導入した:

トルク検証システム:

- 緑色のタグ 仕様内で適切なトルクで締め付け

- 黄色のタグ: 再トルクの確認が必要

- 赤いタグ: 過度のトルクまたは損傷、交換が必要

環境トルクの調整

温度補償:

- 高温の設備(40℃以上): トルクを 10-15% 減らす

- 寒冷地(<0°C): トルクを5-10%増加

- 熱サイクル環境: 中間のトルク値を使用する

材料固有の考慮事項:

トルクツールの校正とメンテナンス

デビッド氏のミシガン工場では、較正されていないトルクレンチが20%の高値を示したことが原因で数件の故障が発生したため、工具較正の重要性を学びました。彼らの新しいプロトコルには以下が含まれます:

校正スケジュール:

- 毎月の検証 よく使うツール用

- 年1回の専門家による校正 すべてのトルクツール用

- 即時校正 落下や衝撃の後

- ドキュメンテーション すべての校正活動の

ツールの選択基準:

- 正確さ: 最小読み取り値の±3%

- 範囲: 20-80%の使用によるアプリケーション要件をカバー

- タイプ 安定した結果を得るにはクリックタイプが望ましい

- 認証だ: トレーサブルな校正証明書が必要

トルク後の検証

即時のチェック

- 60秒後のトルク保持

- 目に見えるシールのはみ出しや損傷はない

- ケーブルは適切に配置されたまま

- バインディングやコンポーネントのミスアライメントがない

- エンクロージャーと同じ高さのグランド本体

24時間フォローアップ:

- トルク値を再チェックする(シールの沈下が発生する可能性がある)

- 変化がないか目視検査

- 緩みがないことを確認する

- 調整内容を文書化する

この体系的なトルク適用のアプローチにより、一貫したIP68性能が保証され、取り付けの失敗につながる当て推量を排除することができます。

IP68の取り付けを検証する試験方法とは?

テストは、自信と現実が出会う場所です。すべての設置ステップを完璧に行うことはできますが、適切な検証がなければ、機器の保護と安全性に賭けることになります。

IP68の効果的な検証は、実環境をシミュレートする標準化された試験手順を使用して、目視検査、圧力試験、電気的導通チェックを組み合わせることで、指定された動作条件下で耐用年数を通じて防水性を維持することを保証します。

包括的検査プロトコル

レベル1:目視検査(即時)

- シール圧縮の検証: 全周にわたって均一な変形

- Oリングの位置チェック: 溝からのはみ出しやズレがない

- スレッドのエンゲージメント 最低5本のフルスレッドで適切なシーティング

- ケーブルの位置決め: 適切なストレインリリーフを備えたセンター

- コンポーネントのアライメント: バインディング、クロススレッド、ダメージなし

レベル2:低圧テスト(設置後30分)

- テスト圧力: 0.5 バール(7.25 PSI)で最低 15 分間

- バブルテスト: 接続部を石鹸水に浸す

- 圧力保持: 試験期間中、圧力低下なし

- 視覚モニタリング: どの界面でも気泡が発生しない

レベル3:完全なIP68圧力試験(設置後24時間)

- テスト圧力: 1.5 bar (21.75 PSI) 連続30分間

- 水没深度: IP68規格による最小1.5メートル

- 期間 指定された試験期間中の連続圧力

- 合格基準 圧力損失ゼロ、水の浸入なし

実際のテスト例

ハッサンの石油化学施設では、3段階の試験プロトコルを使用し、水の浸入による不具合をすべて排除している:

ステージ1:設置品質チェック

- 標準化されたチェックリストによる即時の目視検査

- 校正機器によるトルク検証

- ストレインリリーフの適切性を確認するためのケーブル引張試験

- 品質記録のための写真記録

ステージ2:運転圧力テスト

- 最高使用圧力の1.2倍まで加圧する

- 連続圧力ロギングで60分間モニター

- 圧力損失ゼロを合格基準とする

- テスト結果を設置記録に記録する

ステージ3:環境シミュレーション

- 20℃~+60℃の温度サイクル

- 振動試験

- 化学的適合性の検証(該当する場合

- 操業開始後30日間の長期モニタリング

試験装置と手順

圧力テストのセットアップ:

- 圧力源: 調整空気供給装置またはハンドポンプ

- 圧力計: 最小±1%の精度で校正

- 試験室: 目視監視用透明容器

- 安全装備: 圧力逃し弁と保護バリア

電気導通試験:

- 絶縁抵抗: DC500V で最小 10 MΩ

- 導体の導通: 0.1Ω未満の抵抗増加

- グラウンドの導通: アーマー/シールドの接続を確認する

- 絶縁耐力: ケーブルメーカーの仕様による

よくあるテストの失敗と解決策

デイビッドのミシガン工場では、系統的なテストを通じて、いくつかの一般的な故障モードを特定した:

故障モード1:低速圧力損失

- 原因がある: Oリングの不完全な装着または汚染

- 解決策 適切な技術で分解、清掃、再装着すること

- 予防だ: 表面処理と検査の強化

故障モード2:即時の圧力損失

- 原因がある: クロススレッドまたは損傷した部品

- 解決策 損傷した部品を交換し、正しく取り付け直す

- 予防だ: 慎重なねじのかみ合わせとトルクコントロール

故障モード3:断続的な故障

- 原因がある: 不十分なストレインリリーフまたは熱サイクル応力

- 解決策 ケーブルサポートの改善とフレキシブルな接続

- 予防だ: 適切な機械設計と設置計画

文書化と記録管理

必要書類

- 技術者の署名入り設置チェックリスト

- トルク値と校正証明書

- 圧力試験結果(日時スタンプ付き

- 適切な設置の証拠写真

- 材料証明書と互換性検証

長期モニタリング:

- 毎月の目視検査 初年度

- 年1回の圧力テスト クリティカル・アプリケーション用

- 即時テスト メンテナンスまたは妨害の後

- トレンド分析 試験結果の経時変化

この包括的なテストアプローチにより、IP68の設備が耐用年数を通じて確実に機能し、貴重な機器を保護し、操作の安全性を確保することができます。

結論

IP68防水ケーブルグランドの完璧な取り付けを達成するためには、運や経験だけではありません。適切な工具の選択と材料の適合性から、正確な組み立て順序と包括的なテストに至るまで、すべてのステップは、弾丸のような防水保護を作成するために前のステップの上に構築されます。準備の重要性に関するデビッドの教訓と、品質管理に対するハッサンの体系的アプローチを思い出してください。これらの実例は、適切な設置手順に時間を投資することで、コストのかかる機器の故障や安全事故を防ぐことができることを示しています。Beptoでは、プレミアム防水ケーブルグランドだけでなく、詳細な手順、互換性のある材料、および技術的専門知識を含む完全な設置サポートを提供し、IP68の設置が何年も完璧に機能することを保証します。優れた設置工事と完璧な設置工事の違いは細部にあります。

防水ケーブルグランド設置に関するFAQ

Q: IP68ケーブル・グランドの取り付けをテストする前に、どのくらい待てばよいですか?

A: シールが適切に定着するよう、最終トルクをかけてから最低30分待ってから圧力テストを行うこと。重要な用途の場合は、30分後に初期試験を行い、24時間後に再試験を行い、長期にわたるシールの完全性を確認し、遅発性の不具合を発見してください。

Q: 信頼性の高いIP68の取り付けに必要なトルクレンチの精度は?

A: 工具の容量の20~80%の範囲内で使用範囲をカバーする、最低±3%の精度を持つ校正済みトルクレンチを使用してください。使用頻度の高い工具には毎月の校正検証を推奨し、安定した結果を得るには年に1回の専門家による校正が必要です。

Q: メンテナンスのためにケーブルグランドを取り外す必要がある場合、再利用できますか?

A: Oリングとシーリングエレメントは、ケーブルグランドを分解するたびに交換する必要があります。初期取り付け時の圧縮や変形により、シーリング能力が損なわれ、重要な用途でIP68の性能を維持するための再利用が信頼できなくなります。

Q: IP68の取り付けに失敗する最も一般的な原因は何ですか?

A: ネジ山の汚染、Oリング溝の損傷、ケーブルの不適切なストリッピングなど、不適切な表面処理による不具合が約60%を占めています。体系的な準備手順に従い、適切な工具を使用することで、ほとんどの取り付けの失敗はなくなります。

Q: 自分のケーブル径がグランドサイズに適合するかどうか、どうすれば分かりますか?

A: ケーブルの外径を複数箇所で測定し、それがグランドの仕様範囲内にあることを、適切な公差で確認する。ケーブルはぴったりとフィットする必要がありますが、過度な力は必要ありません。通常、最適なシールの圧縮と性能を得るために0.5~1.0mmのクリアランスが必要です。