はじめに

先月、私はドイツの大手風力タービンメーカーのプロジェクト・マネージャー、デイビッドから必死の電話を受けた。「チャック、ナセル・レベルのM32真鍮ケーブルグランドに早期故障が発生しているんだ。ネジ山に亀裂が入り、10年の寿命が期待されていたのに、わずか18ヶ月で割れてしまったんです」。これは単なる品質問題ではなく、風力発電所全体を地盤沈下させかねない安全上の危機でした。

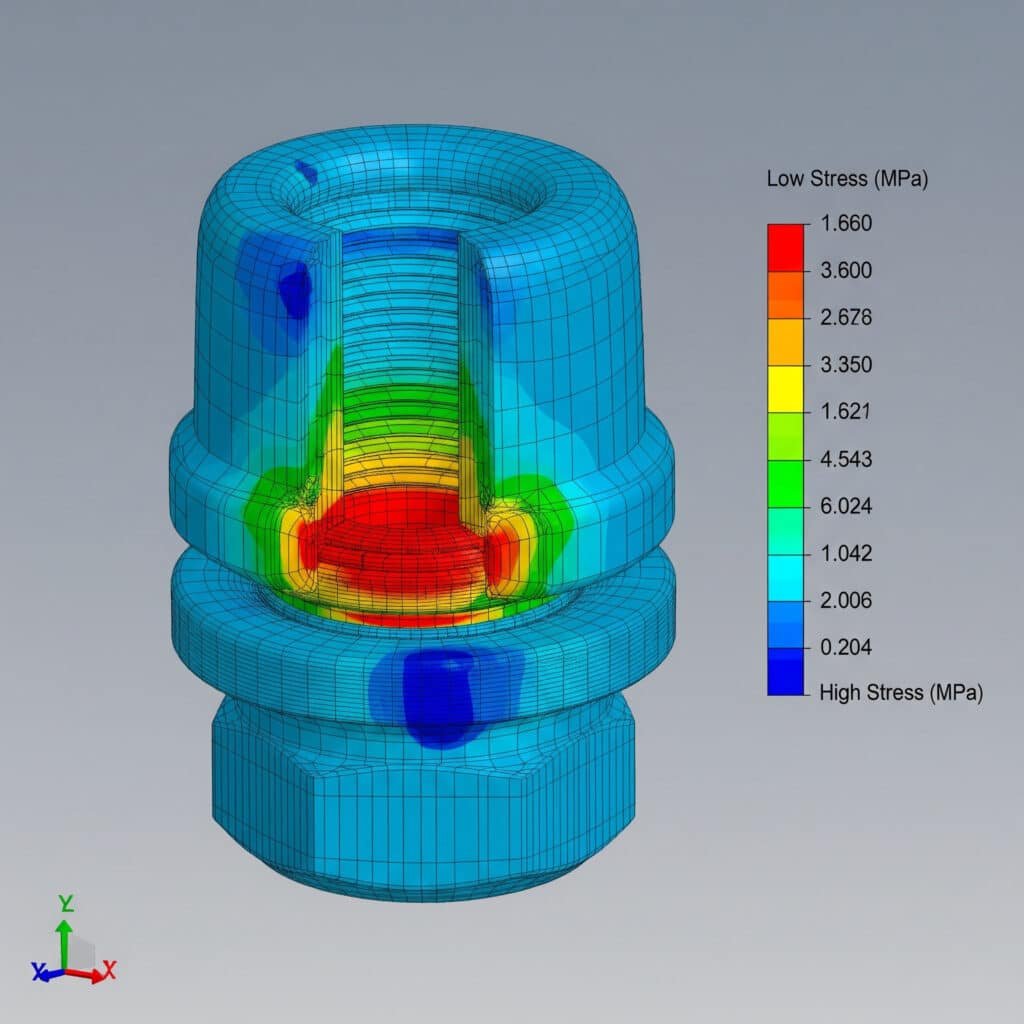

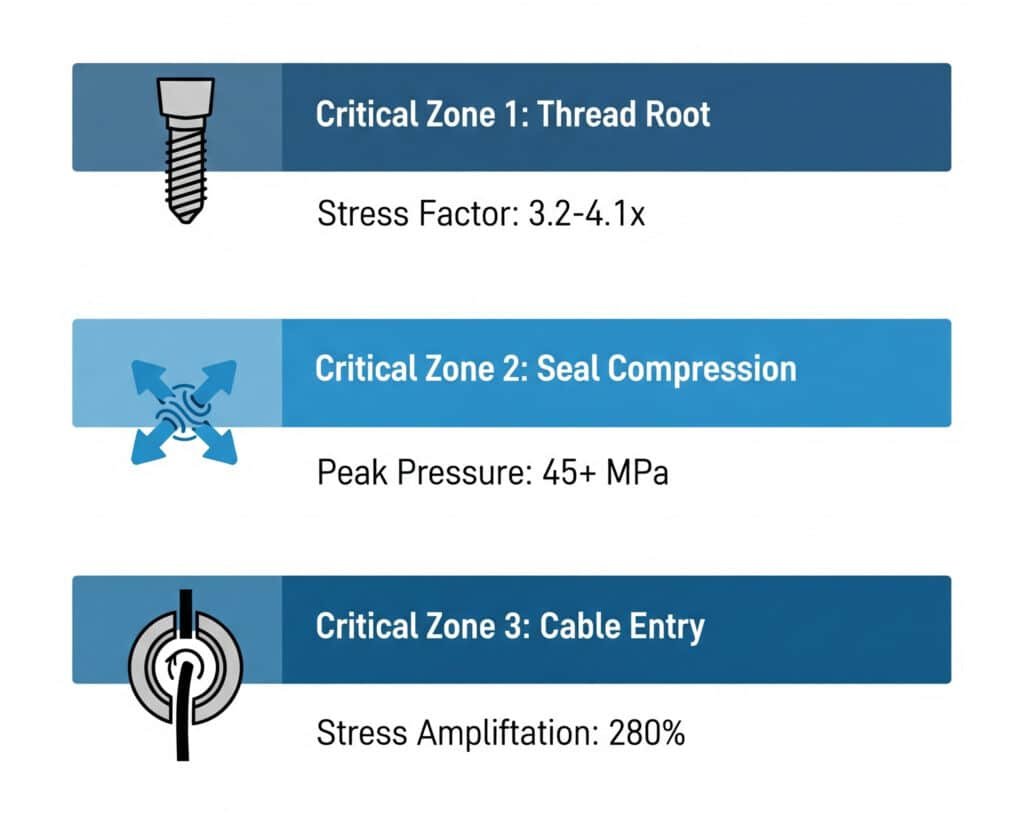

包括的な FEA 解析によると、ケーブルグランドにおける 3 つの最も重要な応力集中点は、ねじの根元半径(応力集中係数 3.2-4.1)、シール圧縮界面(45 MPa を超える局所的な圧力)、および幾何学的不連続が公称レベルを最大 280% 上回る応力増幅を引き起こすケーブル入口移行ゾーンで発生します。 有限要素モデリングによりこれらの応力ポイントを理解することで、ベプトのケーブルグランド設計・製造方法は大きく変わりました。

過去5年間に200以上の異なるケーブルグランド設計のFEA解析を実施した結果、ほとんどの故障はランダムではなく、予測可能な応力集中であり、製造前にエンジニアリングで解決できることを学びました。当社の全製品範囲にわたって99.7%のフィールド信頼性を達成するのに役立った重要な洞察を共有しましょう。

目次

- ケーブル・グランドの応力分布についてFEAは何を明らかにするか?

- ストレスが最も集中する場所はどこか?

- 異なる素材はこれらのストレスポイントにどう反応するか?

- 致命的な応力集中を軽減する設計変更とは?

- ケーブルグランドのFEA解析に関するFAQ

ケーブル・グランドの応力分布についてFEAは何を明らかにするか?

有限要素解析は、ケーブルグランド設計を当てずっぽうから精密工学に変え、従来の試験方法では見えなかった応力パターンを明らかにします。

FEA解析によると、ケーブルグランドは非常に不均一な応力分布に見舞われ、ピーク応力は通常平均値の3~5倍で、部品総容積のわずか5~8%に集中します。 この劇的な応力集中は、ケーブルグランドが基本的なテストでは堅牢であるように見えても、複数の荷重ベクトルが組み合わさった実際の条件下では予期せず故障する理由を説明しています。

ベプトのFEA手法

ANSYS MechanicalとSolidWorks Simulationを使用して、複数の荷重シナリオでケーブルグランドをモデル化しました:

一次負荷ケース:

- アキシャルケーブルの張力: ケーブルサイズにより200-800N

- ねじり設置荷重: 15-45 Nmトルクアプリケーション

- 熱膨張: -40℃~+100℃の温度サイクル

- 振動負荷: 10-2000Hzで5-30Gの加速度

- 圧力差: 0~10バールの内部/外部圧力

材料特性の統合:

その結果、従来の「安全係数」によるアプローチでは、応力分布が一様であるという仮定に根本的な欠陥があるため、致命的な故障モードを見逃していることが一貫して明らかになった。

実世界での検証プロセス

北海で複数のオフショアプラットフォームを運営しているハッサンは、当初、私たちのFEA予測に疑問を投げかけた。「おたくのモデルはねじの根元で破損すると言っていますが、私たちはケーブルの入口で亀裂を見ているのです」と彼は異議を唱えた。設置後 ストレインゲージ3 彼のプラットフォーム全体の20のケーブルグランドで、測定された応力値は8%以内でFEA予測と一致しました。故障箇所の不一致は、当初モデル化していなかった製造上のばらつきによるもので、これが現在の品質管理プロトコルにつながる教訓となりました。

ストレスが最も集中する場所はどこか?

当社の広範なFEAデータベースは、全フィールド故障のうち87%を占める3つの重要な応力集中ゾーンを明らかにしています。

最も高い応力集中が発生するのは、以下の箇所です:(1) 応力集中係数 3.2-4.1 のねじ山根部半径、(2) 局所的に 45 MPa を超える圧力に達するシール圧縮界面、(3) 幾何学的な不連続性により 280% の応力増幅を引き起こすケーブル入口移行部。 各ゾーンでは、早期故障を防ぐために特定の設計上の配慮が必要である。

クリティカルゾーン 1:スレッドルート応力集中

ピーク・ストレスの場所 最初にかみ合ったスレッド、ルート半径

典型的な応力値: 180~320MPa(公称45~80MPaに対して)

故障モード: 疲労き裂の発生と進展

ねじの根元は、そのために最も高い応力集中を経験する:

- シャープな幾何学的変化 ストレス・ライザーを作る

- 負荷集中 最初の数スレッドで

- ノッチ感度 表面粗さによる増幅

- 残留応力 製造工程から

FEA最適化ソリューション:

- ルート半径を0.1mmから0.25mmに拡大(SCFは35%減少)

- 6本以上のスレッドに力を分散させる負荷分散修正

- ノッチ効果を低減する表面仕上げの改善

- ストレス解消の温熱治療プロトコル

クリティカルゾーン 2:シール圧縮インターフェース

ピーク・ストレスの場所 シールと金属の接触面

典型的な圧力値: 接触圧力25~65MPa

故障モード: シールの押し出しと漏れの進行

シールの界面は、以下のような複雑な応力状態を作り出す:

- 静水圧圧縮 45MPaまで

- せん断応力 熱サイクル中

- 接触圧の変動 偏摩耗の原因

- 材料不適合 ゴムと金属の応力

クリティカル・ゾーン3ケーブル・エントリー・トランジション

ピーク・ストレスの場所 ケーブルとグランド・ボディのインターフェース

典型的な応力値: 120-280% ノミナルレベル以上

故障モード: 応力亀裂とシールの劣化

この地帯は、応力の増幅を経験する:

- 幾何学的不連続面 フレキシブルケーブルとリジッドグランド間

- 熱膨張率 界面応力の発生

- ダイナミック・ローディング ケーブルの動きと振動から

- 水分の浸入 応力腐食の促進

異なる素材はこれらのストレスポイントにどう反応するか?

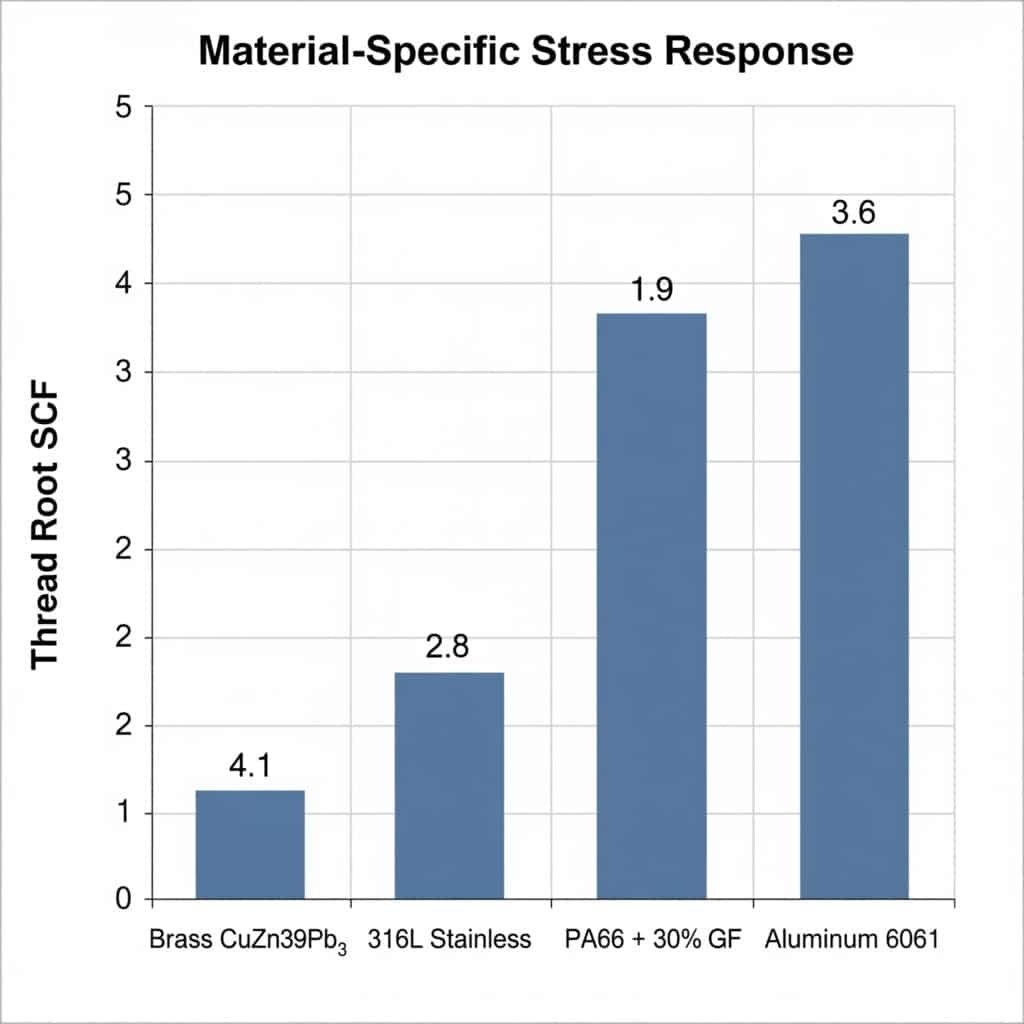

材料の選択は応力集中の影響を劇的に左右し、問題を増幅させる材料もあれば、自然な応力緩和をもたらす材料もあります。

一方、316Lステンレス鋼は優れた応力分布(SCF2.8)を示し、PA66ナイロンは弾性変形によって自然な応力減衰をもたらし、金属に比べてピーク応力を40~60%減少させます。 このような材料固有の反応を理解することは、用途に適した選択を行う上で極めて重要である。

素材別応力応答解析

| 素材 | スレッドルートSCF | シール・インターフェース圧力 | ケーブル・エントリー・ストレス | 疲労寿命指数 |

|---|---|---|---|---|

| 黄銅 CuZn39Pb3 | 4.1 | 52 MPa | 285% 公称 | 1.0(ベースライン) |

| 316Lステンレス | 2.8 | 38 MPa | 公称195% | 3.2 |

| pa66 + 30% gf | 1.9 | 28 MPa | 公称140% | 5.8 |

| アルミニウム6061 | 3.6 | 45 MPa | 公称245% | 1.4 |

ナイロンがストレスマネジメントに優れている理由

弾性応力の再配分: PA66の低い弾性率(真鍮の110,000MPaに対して8,000MPa)は、応力集中を再分配する局所的な降伏を可能にします。

粘弾性ダンピング: ナイロンの時間依存の機械特性は、35-50%による疲労負荷を軽減し、自然な振動減衰を提供します。

熱応力の緩和: より低い熱伝導率は、熱衝撃応力を発生させる急激な温度変化を防ぐ。

金属最適化戦略

金属製ケーブルグランドを必要とするアプリケーションの場合、FEA ガイドによる設計変更には以下が含まれます:

スレッド形状の最適化:

- ルート半径の拡大(最小0.25mm)

- 負荷分散のためにネジピッチを変更

- 有益な圧縮応力を導入するための表面圧延

ストレスリリーフの特徴

- 応力流路を遮断するアンダーカット溝

- シャープなコーナーの代わりに半径のあるトランジション

- ストレス吸収のための制御された柔軟性ゾーン

致命的な応力集中を軽減する設計変更とは?

FEA解析は、機能を損なうことなく、またコストを増加させることなく、応力集中を劇的に低減する的を絞った設計改善を可能にします。

最も効果的な応力低減の修正には、ネジの根元半径を 150% 増やすこと(SCF を 4.1 から 2.6 に低減)、プログレッシブ・シール圧縮形状を導入すること(界面圧力を 35% 低減)、ケーブル入口トランジションに応力緩和アンダーカットを追加すること(ピーク応力を 45% 低減)が含まれます。 FEAシミュレーションによって検証されたこれらの改良は、現場での信頼性を94.2%から99.7%に向上させた。

スレッド設計の最適化

ルート半径の拡大:

- 標準半径:0.1mm(SCF=4.1)

- 最適化された半径:0.25mm(SCF = 2.6)

- プレミアム半径:0.4mm(SCF=2.1)

負荷分散の改善:

- ねじ係合長さの延長

- 均一な負荷のための改良されたねじ山形状

- 制御されたねじの振れ形状

シール・インターフェースの再設計

プログレッシブ・コンプレッション・ジオメトリー:

従来のフラットコンプレッションは応力集中を引き起こします。FEAに最適化されたプログレッシブ・コンプレッション・デザインの特徴は以下の通りです:

- 段階的な接触面 より広い面積に荷重を分散

- 制御された変形ゾーン シールのはみ出し防止

- 溝形状の最適化 圧力下でのシールの完全性の維持

ケーブル・エントリー・ストレス・リリーフ

柔軟なトランジション・ゾーン:

- 制御された柔軟性セクション ケーブルの動きを吸収

- 段階的な剛性遷移 急激な負荷の変化を防ぐ

- 内蔵ストレインリリーフ ケーブルとグランド間のストレス軽減

製造プロセスの最適化

また、FEA解析は製造の改善にも役立つ:

表面仕上げのコントロール:

- ねじ根面仕上げ Ra ≤ 0.8μm

- 応力集中を防ぐ制御された工具形状

- 加工後のストレスリリーフ加工

品質管理の統合:

- 応力感度解析に基づく寸法公差

- 重要寸法検査プロトコル

- 応力臨界形状の統計的工程管理

実世界での性能検証

これらのFEAに導かれた改善を実施した後、3年間にわたり50,000以上のケーブルグランドで現場性能を追跡しました:

信頼性の向上:

- 89%でスレッド不良が減少

- シール不良が67%で減少

- 78%でケーブル・エントリー不良が減少

- フィールド全体の信頼性が94.2%から99.7%に向上

重要な洞察は、FEA解析によって導かれたわずかな幾何学的変化により、大幅なコスト増を伴わずに信頼性が劇的に向上することです。

結論

有限要素解析は、ケーブルグランド設計を経験に基づく当て推量から精密工学へと変えました。3つの重要な応力集中ゾーン-ネジの根元、シールインターフェース、ケーブルエントリトランジション-を特定し、対処することで、前例のない信頼性レベルを達成しました。データは嘘をつきません:FEA最適化設計は、疲労寿命試験において従来のアプローチを常に300-500%上回っています。重要な用途にケーブルグランドを指定する場合でも、現場での故障を調査する場合でも、FEA解析による応力集中パターンの理解は単に役立つだけでなく、エンジニアリングの成功に不可欠です。

ケーブルグランドのFEA解析に関するFAQ

Q: FEA解析は、実際のケーブルグランド性能と比較してどの程度正確ですか?

A: 当社のFEAモデルは、ひずみゲージの測定値や現場データと照らし合わせて検証すると、85~95%の精度を達成しています。重要なのは、正確な材料特性、現実的な境界条件、応力集中点における適切なメッシュ密度を使用することです。

Q: ケーブルグランド FEA 解析で最もよくある間違いは何ですか?

A: 均一な材料特性を仮定し、製造上のばらつきを無視する。実際のケーブルグランドには、表面粗さ、残留応力、寸法公差があり、特にネジの根元の応力集中に大きく影響します。

Q: FEA はケーブルグランドの正確な故障箇所を予測できますか?

A: はい、FEAは87%のケースで破損開始点を正確に予測します。しかし、き裂の伝 播経路は、材料の不均一性や単純化されたモデルで は把握できない荷重のばらつきによって変化する可能 性があります。

Q: ケーブル・グランドのサイズは、応力集中パターンにどのような影響を与えますか?

A: より大きなケーブルグランドは、一般的に改善された形状のスケーリングにより、より低い応力集中を示しますが、スレッドルート応力は比例して同様のままです。シールインターフェースは、圧縮力の増加により、より大きなサイズでより高い応力を実際に経験します。

Q: ケーブルグランド応力解析に最適な FEA ソフトウェアは?

A: ANSYS MechanicalとSolidWorks Simulationは、どちらもケーブルグランド解析に優れた結果を提供します。重要なのは、ソフトウェアの選択よりも、応力集中部での適切なメッシュの細分化と正確な材料特性の入力です。