水の浸入による電気的故障は、産業界に毎年何十億もの損失をもたらしていますが、ほとんどのエンジニアは、ケーブルグランドと防水コネクタを統合された保護システムではなく、別々のコンポーネントとして扱っています。この断絶は、インターフェースポイントから水が浸入する脆弱性のギャップを作り出し、致命的な機器の故障、安全上の危険、重要なアプリケーションにおける高価なダウンタイムを引き起こします。 ケーブルグランドと防水コネクタの統合は、調整された設計、互換性のある材料、および同期化された保護レベルを通じて、インターフェースの脆弱性を排除する統一されたシーリングシステムを作成します。この統合は、過酷な環境における電気的性能と機械的信頼性を維持しながら、ケーブルのエントリーから最終接続まで継続的な防水性を保証します。 ベプトで10年間、水の浸入による不具合を解決してきた結果、最も信頼性の高い防水システムは、個々のコンポーネントの格付けだけでなく、これらのコンポーネントが統合された保護ソリューションとしていかにうまく機能するかが重要であることを学びました。

目次

- ケーブルグランドと防水コネクターの統合の主な利点とは?

- 貧弱な統合はどのようにシステム障害につながるのか?

- 効果的な統合を保証する設計原則とは?

- 統合防水ソリューションが必要なアプリケーションとは?

- エンジニアは統合システムをどのように仕様化し、検証できるか?

- ケーブルグランド統合に関するFAQ

ケーブルグランドと防水コネクターの統合の主な利点とは?

統合された防水システムは、調整された設計と同期した性能特性により、優れた保護を提供します。 ケーブルグランドと防水コネクタの統合は、継続的なシーリング保護を提供し、インターフェースの脆弱性を排除し、互換性のあるIP定格を保証し、設置の複雑さを軽減し、すべての接続ポイントでの水の浸入を防止する調整された材料選択と統一された設計原則を通じて長期的な信頼性を提供します。

連続シーリング保護

統一されたシーリング戦略: 統合されたシステムは、ケーブルグランドとコネクター間のシーリングギャップをなくし、ケーブルエントリーから最終接続まで連続的な防水性を確保する協調設計となっています。

同期IPレーティング: どちらのコンポーネントも一貫した保護レベルを維持している(IP67、IP68、IP69K1)プロテクション・チェーンにシステムの完全性を損なうような弱点がないことを保証する。

素材の互換性: 統合設計では、温度範囲全体を通じて化学的適合性と熱膨張特性を維持する互換性のあるシール材を使用しています。

耐圧性: 調整された定格圧力は、両コンポーネントが差応力点を生じることなく同一の静水圧に耐えることを保証します。

設置の複雑さを軽減

簡易仕様: エンジニアは、別々のコンポーネントを組み合わせるのではなく、1つの統合されたソリューションを指定することで、選択の複雑さと潜在的な互換性の問題を軽減します。

合理化されたインストール: 統合システムは、多くの場合、組み立て時間を短縮し、設置ミスを最小限に抑える統一された設置手順を特徴としています。

品質保証: 単一ソースの責任により、一貫した品質管理が保証され、問題が発生した際の部品サプライヤー間の責任の押し付け合いがなくなる。

ドキュメンテーションの効率: 統一された技術文書、証明書、テストレポートにより、コンプライアンス検証やシステムバリデーションが簡素化されます。

スコットランドのアバディーンにある北海のオフショア・プラットフォームのプロジェクト・マネージャーであるマイケルは、IP68の部品を使用しているにもかかわらず、海底制御システムに繰り返し不具合が発生することに直面していた。ケーブルグランドと防水コネクタの間の隙間から水が浸入し、暴風雨時に制御システムの誤動作を引き起こしていたのです。私たちは、統一されたシーリング設計と互換性のある材料で、統合されたケーブルグランドとコネクタアセンブリを提供しました。このソリューションにより、インターフェースの脆弱性が解消され、18ヶ月間故障のない運転を達成し、重要な安全システムの信頼性を確保しながら、メンテナンス費用を12万ポンド節約することができました。

貧弱な統合はどのようにシステム障害につながるのか?

不一致の部品は、個々の部品の格付けにもかかわらず、水の浸入が発生する脆弱点を生み出す。 劣悪なケーブルグランドと防水コネクタの統合は、インターフェースのシーリングギャップ、経年劣化する不適合な材料、応力集中点を生み出す不一致の定格圧力、シーリング経路を開く熱膨張の不一致、防水性を損なう組み立てミスにつながる設置の複雑さによって、システムの不具合を引き起こします。

インターフェース・シーリングの脆弱性

シーリングギャップ形成: ケーブルグランドとコネクター間の異なるシーリングアプローチは、水が蓄積し、最終的に電気接続に浸透する界面ギャップを生じる可能性がある。

ツボ集中: 不一致の設計は、界面ポイントに静水圧を集中させ、個々のコンポーネントが仕様を満たしていても、局所的なシール能力を超える可能性があります。

毛細血管の作用経路: 統合が不十分だと、微細な経路が形成される。 毛細管現象2 は、直接圧力をかけなくても、時間とともに電気接続部に水を引き込む可能性がある。

振動による緩み: 異なる機械的特性は、振動下で差動を引き起こし、シーリング界面を徐々に緩め、水の浸入経路を作る可能性がある。

材料不適合の問題

化学分解: 特に化学薬品にさらされる産業環境では、適合しないシーリング材が化学反応を起こし、シーリングの効果を低下させることがある。

熱膨張の不一致: 熱膨張係数が異なると、温度サイクル中にシーリングギャップが生じ、熱応力条件下での水の浸入を許してしまう。

ガルバニック腐食3: 異種金属が接触すると、シーリング面を劣化させ、長期的な水の保護を損なう電解腐食が発生する可能性があります。

紫外線劣化率: 耐UV特性の不一致は、屋外用途において経年劣化を引き起こし、シーリングの完全性を損ないます。

設置とメンテナンスの課題

組み立ての複雑さ: 複数のシーリング手順があるため、施工が複雑になり、人為的ミスが起こりやすく、水保護の効果が損なわれる可能性がある。

トルク仕様の矛盾: ケーブルグランドとコネクターに要求されるトルクが異なると、シーリング性能に影響する過締めや過少締めの状態が発生する可能性があります。

メンテナンス・アクセスの問題 統合が不十分だと、メンテナンス・アクセスに問題が生じ、シーリング・システムの検査や予防メンテナンスが不十分になる可能性がある。

交換部品の有無: 統合されていないシステムは、耐用年数要件が異なる場合があり、メンテナンス・スケジュールの競合や在庫管理の問題が発生する。

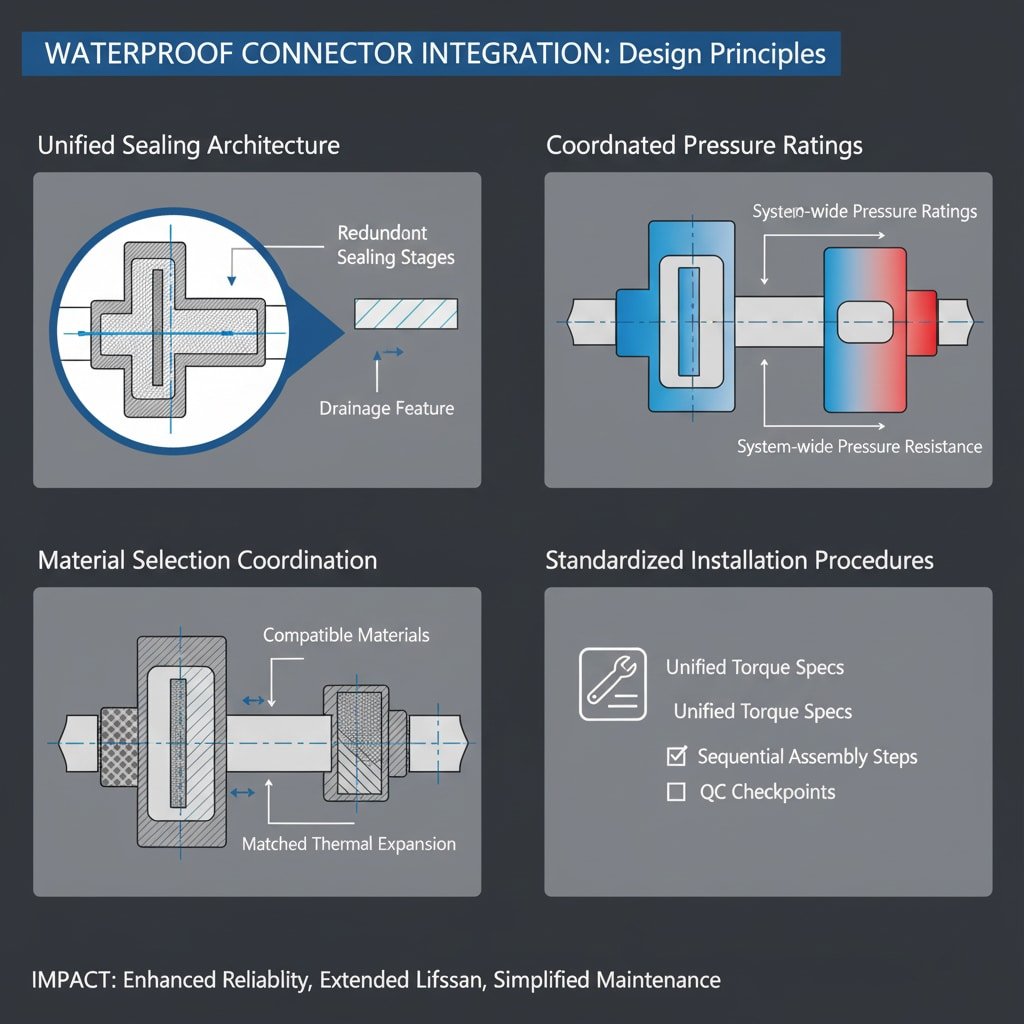

効果的な統合を保証する設計原則とは?

統合を成功させるには、シーリング、材料、機械的互換性に対処する協調的な設計アプローチが必要です。 効果的なケーブルグランドと防水コネクタの統合は、インターフェイスの隙間をなくす統一されたシーリング構造、一貫した性能を発揮するための適合する材料の選択、システム全体で調整された定格圧力、シーリングギャップを防ぐための熱膨張のマッチング、一貫した組み立て品質を保証する標準化された取り付け手順などの設計原則に従って行われます。

統一シーリング・アーキテクチャ

連続シーリング・パス: インターフェイスの脆弱性を排除し、ケーブルの進入から最終的な電気的接続まで途切れることのない保護を実現するシーリングシステムを設計します。

冗長なシーリング・ステージ: サービス中にプライマリー・シーリングが損なわれた場合、バックアップ保護を提供する複数のシーリング・バリアを導入する。

圧力分布: 安定したシール力を維持しながら、界面での応力集中を防ぐ圧力分配システムを設計する。

排水機能: 静水圧の蓄積を防ぐため、水をシーリング界面から遠ざける排水路を設ける。

素材選びの調整

化学適合性マトリックス: 異なるシステム構成要素間で有害な化学反応が起こらないことを保証する適合性マトリックスに基づいて、シーリング材を選択する。

熱膨張のマッチング: 温度サイクル中に隙間が生じないように、熱膨張係数の近い材料を選ぶ。

紫外線抵抗の調整: システムの耐用年数にわたって一貫したエージング率とシーリング効果の維持を保証するために、耐紫外線特性を適合させる。

機械的特性の調整: 硬度、圧縮永久歪み、弾性などの機械的特性を調整し、一貫したシール性能を確保する。

標準化された設置手順

統一トルク仕様: コンポーネントに過度のストレスを与えることなくシーリングを最適化する、一貫したトルク要件を備えた取り付け手順を開発する。

連続した組み立てステップ: 各工程で適切な密閉性を確保しながら、先に取り付けた部品の損傷を防ぐ取り付け順序を作成する。

品質管理のチェックポイント システムの試運転前に、シーリングの完全性を確認するための検査ポイントを設置全体にわたって実施する。

ツールの標準化: 一貫した組み立て品質を保証し、取り付けミスの可能性を低減する標準的な取り付け工具を指定します。

統合防水ソリューションが必要なアプリケーションとは?

クリティカルなアプリケーションでは、水の浸入による不具合が深刻な結果を招くため、統合的な保護が求められます。 ケーブルグランドと防水コネクターの統合ソリューションを必要とするアプリケーションには、海水にさらされる海洋・海上設備、洗浄環境の産業用オートメーションシステム、長期間屋外にさらされる再生可能エネルギーシステム、天候や振動にさらされる輸送システム、水の浸入により安全上のリスクが生じる危険区域の設備などがあります。

海洋およびオフショア・アプリケーション

海水にさらされる: 腐食性の海水に継続的にさらされるため、塩水噴霧、波動、静水圧に耐える総合的な保護システムが必要です。

耐振動性: 海洋施設では、波や機械による振動が絶えず発生するため、シーリング・システムの統合が不十分な場合、シーリング・システムが緩む可能性があります。

メンテナンスのしやすさ: オフショアのメンテナンスは費用がかかり、頻度も少ないため、長期信頼性が実証され、最小限のメンテナンスで済む統合システムが必要となる。

安全臨界: 海洋安全システムは、航行、通信、緊急対応能力を損なう可能性のある水の浸入による故障を許容することはできない。

産業オートメーション・システム

ウォッシュダウンの要件: 食品加工、製薬、化学産業では、水の浸入なしに高圧洗浄の手順に耐える機器が求められます。

耐薬品性: 工業環境では、洗浄用化学薬品やプロセス液、腐食性雰囲気にさらされることが多く、シーリング材がそのような環境に耐えられるかどうかが問題になります。

温度サイクル: 工業プロセスでは温度サイクルが発生するため、熱応力によってシーリングシステムが劣化する可能性があります。

連続運転: 産業用オートメーションシステムには、ダウンタイムを最小限に抑えた高い信頼性が要求されるため、運用の継続には統合保護が不可欠です。

アラブ首長国連邦のドバイにある石油化学施設の運営責任者であるハッサン氏は、季節的な湿度の変化や、時折行われる洗浄作業中に、危険区域の制御システムが何度も故障する経験をした。しかし ATEX認定4 個々のコンポーネントは、水の浸入が機密エリアでの潜在的な発火源を引き起こしていました。私たちは、統合されたケーブルグランドと防爆コネクタアセンブリを設計し、統一されたATEX認証と調整されたシーリングシステムを採用しました。この統合ソリューションは、ゾーン1の危険区域で24ヶ月間故障のない運転を達成し、安全コンプライアンスを確保し、コストのかかる生産停止をなくしました。

エンジニアは統合システムをどのように仕様化し、検証できるか?

適切な仕様と検証により、統合されたシステムがアプリケーションの要件と期待される性能を満たすことが保証される。 エンジニアは、包括的な要件分析、統一された認証検証、調整された試験プロトコル、サプライヤーの認定プロセス、および実際の性能が設計仕様と一致することを確認するフィールド検証研究を通じて、統合されたケーブルグランドおよび防水コネクタシステムを指定し、検証することができます。

包括的な要求分析

環境条件: 温度範囲、化学物質への曝露、紫外線、振動レベル、水への曝露条件など、すべての環境曝露を文書化する。

電気的要件: 定格電圧、電流容量、シグナルインテグリティ、電磁両立性の必要性など、電気的性能要件を指定する。

機械的仕様: ケーブルの種類、コネクタの構成、取り付け方法、メンテナンスの必要性など、機械的な要件を定義する。

規制遵守: IP定格、危険区域分類、業界固有の要件など、該当するすべての規格および認証を確認する。

統一認証検証

統合テスト: システムが、個々のコンポーネントの認証ではなく、統合されたアセンブリとしてテストされていることを確認する。

標準準拠: IEC 60529(IP定格)、IEC 60079(危険区域)、および業界固有の要件などの関連規格への準拠を確認する。

第三者による検証: 公平な性能検証を確実にするため、独立した第三者機関による試験と認証を義務付ける。

ドキュメンテーションの完全性: 試験報告書、設置手順書、メンテナンス手順書などの技術文書一式を確認すること。

フィールド検証研究

パイロットの設置: 本格的なシステム展開の前に、実際の運転条件下で性能を検証するための試験的な設置を実施する。

パフォーマンス・モニタリング: 絶縁抵抗、シーリング効果、機械的完全性など、主要な性能指標を長期にわたって監視します。

故障分析: 故障解析手順を導入し、サービス中に発生した統合の問題を特定し、対処する。

継続的な改善: 現場での経験を活かして仕様を改良し、将来の用途に向けた統合システム設計を改善する。

結論

ケーブルグランドと防水コネクタの統合は、コンポーネントレベルの考え方からシステムレベルの保護への根本的な転換を意味し、脆弱性のギャップをなくし、重要なアプリケーションにおける信頼性の高い防水性を保証します。統一されたシーリング構造、互換性のある材料、調整された設計原理、および包括的な検証を通じて、統合システムは個別に指定されたコンポーネントと比較して優れた性能を発揮します。Beptoでは、海洋、産業、および危険区域のアプリケーションにシームレスな保護を提供するケーブルグランドと防水コネクタの統合ソリューションを開発し、設置の複雑さと長期的なメンテナンスコストを削減しながら、お客様が信頼性の高い運用を実現できるよう支援しています。真の防水保護とは、個々のコンポーネントの定格だけではありません。

ケーブルグランド統合に関するFAQ

Q: 一体型と分離型のケーブルグランドとコネクターシステムの違いは何ですか?

A: 統合されたシステムは、調整されたシーリング、互換性のある材料、および同期化された定格を持つ統一されたアセンブリとして設計されます。

Q: ケーブルグランドと防水コネクターが適切に統合されていることを確認するには?

A: 統一された認証、調整されたIP定格、互換性のあるシーリング材、個々のコンポーネントではなくアセンブリ全体が一緒にテストされたことを示すテストレポートなどを確認してください。

Q: 一体型ケーブルグランドとコネクター・ソリューションで既存のシステムをレトロフィットできますか?

A: はい、しかし後付けには、統合ソリューションが既存のシステム・アーキテクチャと互換性があることを確認するために、既存の取り付け構成、ケーブル・タイプ、および環境要件を慎重に分析する必要があります。

Q: 一体型防水システムには、どのIP等級を指定すればよいですか?

A: 一時的な浸漬にはIP67、連続的な浸漬にはIP68、高圧洗浄アプリケーションにはIP69Kなど、特定のアプリケーション要件に基づいてIP定格を選択し、両方のコンポーネントが同じ定格を維持するようにします。

Q: 一体型防水システムは、どれくらいの頻度で点検やメンテナンスを行う必要がありますか?

A: 検査頻度は環境条件によって異なるが、通常、過酷な海洋環境では年4回から、保護された工業用途では年1回まで、シーリングの完全性と接続部の気密性に重点を置いて行われる。