$15ニッケルメッキ真鍮ケーブルグランドと$6標準真鍮ケーブルグランドを比較しています。15年間のライフサイクルコストを計算するまでは、価格差は大きいと思われます。

ニッケルメッキされた真鍮ケーブルグランドは、標準的な代替品と比較して、優れた耐食性、メンテナンスの軽減、交換の必要性ゼロにより、15年の寿命にわたって300-400%より優れた価値を提供します。

ハッサンは最近、ニッケルメッキの真鍮グランドに切り替えることで、彼の石油化学施設が5年間で$180,000ドルを節約できたことを教えてくれた。その秘訣は?初期費用だけでなく、真の耐久性経済性を理解することです。

目次

- ニッケルメッキ真鍮製ケーブル・グランドの寿命が標準的な真鍮製ケーブル・グランドの3倍長い理由とは?

- 環境要因はケーブル・グランドの寿命にどう影響するか?

- なぜニッケルめっき工程が長期性能に重要なのか?

- 標準的な真鍮よりもニッケルメッキを選ぶことの本当のROIは?

ニッケルメッキ真鍮製ケーブル・グランドの寿命が標準的な真鍮製ケーブル・グランドの3倍長い理由とは?

ニッケルメッキは、標準的な真鍮部品が5~7年で破壊される腐食、酸化、環境劣化を防ぐ保護バリアを形成する。

ニッケルめっきは、過酷な産業環境において導電性と機械的完全性を維持しながら、標準的な黄銅の5~7年に比べ、15年以上の腐食保護を提供します。

ハッサンは高価な方法でこの教訓を学んだ。彼の施設では当初、沿岸の石油化学工場で標準的な真鍮製ケーブルグランドを使用していた。3年も経たないうちに塩気による腐食が進み、800以上のケーブルグランドを交換せざるを得なくなった。

優れた耐久性を支える素材科学

スタンダードブラスコンポジション(CW617N)

ニッケルメッキ真鍮

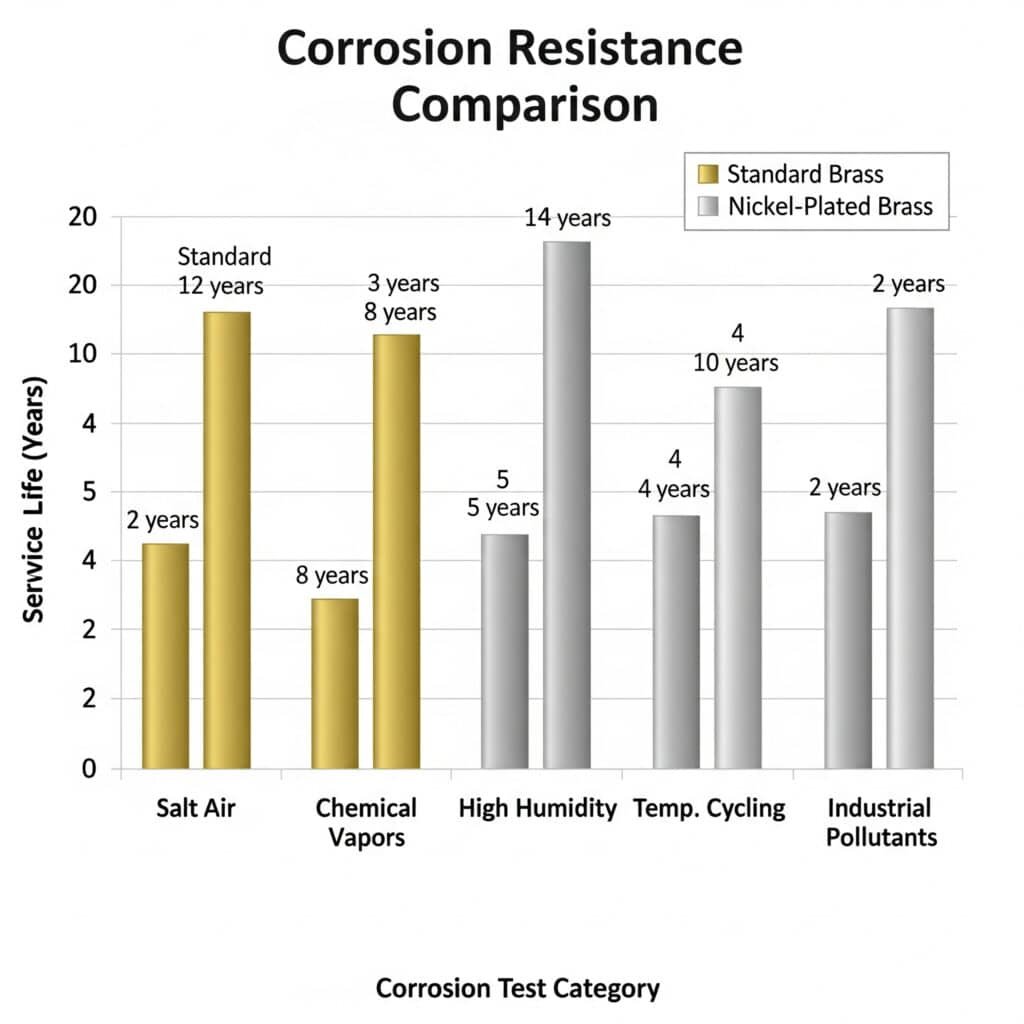

耐食性の比較

| 環境要因 | スタンダード・ブラス | ニッケルメッキ真鍮 |

|---|---|---|

| 塩気の暴露 | 2~3年 | 15年以上 |

| 化学蒸気 | 3~5年 | 12~15年 |

| 高湿度 | 4~6年 | 15年以上 |

| 温度サイクル | 5~7年 | 12~15年 |

| 工業汚染物質 | 3~4年 | 10~15年 |

機械的性質の保持

標準黄銅の劣化

- 腐食によるネジ山の摩耗

- シール溝の劣化

- クランプ力の低減

- メンテナンス頻度の増加

ニッケルメッキの性能

- スレッドの完全性を維持

- 安定したシール性能

- 安定した機械的特性

- 最小限のメンテナンス

実際の耐久性試験

ベプトでは、15年間の使用期間をシミュレートする加速老化試験を実施しています:

塩水噴霧試験(ASTM B117)

- 1000時間以上の連続照射

- ニッケルメッキのサンプルに目に見える腐食は見られない。

- 標準黄銅は200時間後に著しい劣化を示す

熱サイクル試験

- -40℃~+120℃、500サイクル

- ニッケルメッキが接着性と保護性を維持

- 標準的な真鍮は、マイクロクラックや酸化が発生する。

化学的浸漬試験

- 工業用化学物質への30日間の暴露

- ニッケルめっきによる完全保護

- 標準的な真鍮は、表面アタックと変色が見られます。

ハッサン氏の施設では、ニッケルメッキを施した真鍮製のグランドを8年間使用しているが、交換の必要はない。以前は同じ場所でも、標準的な真鍮では2~3年ごとに交換が必要でした。

設置およびメンテナンスの利点

安定したパフォーマンス

- シーリング性能の低下なし

- 電気伝導率の維持

- 安定したトルク要件

- 予測可能なサービス間隔

検査要件の削減

- 目視検査は依然として意味がある

- 頻繁な交換計画が不要

- メンテナンス・スケジュールの簡素化

- 熟練労働者の要件が低い

耐久性の利点は、単に長持ちするということではなく、耐用年数全体を通して最高のパフォーマンスを維持することである。

環境要因はケーブル・グランドの寿命にどう影響するか?

環境条件はケーブルグランドの寿命を70-80%減少させますが、ニッケルメッキは最も有害な要因に対して卓越した保護を提供します。

沿岸環境、化学物質への暴露、温度サイクルにより、標準的な真鍮ケーブルグランドは2~3年で破壊されますが、ニッケルめっきバージョンは同じ条件で12~15年間性能を維持します。

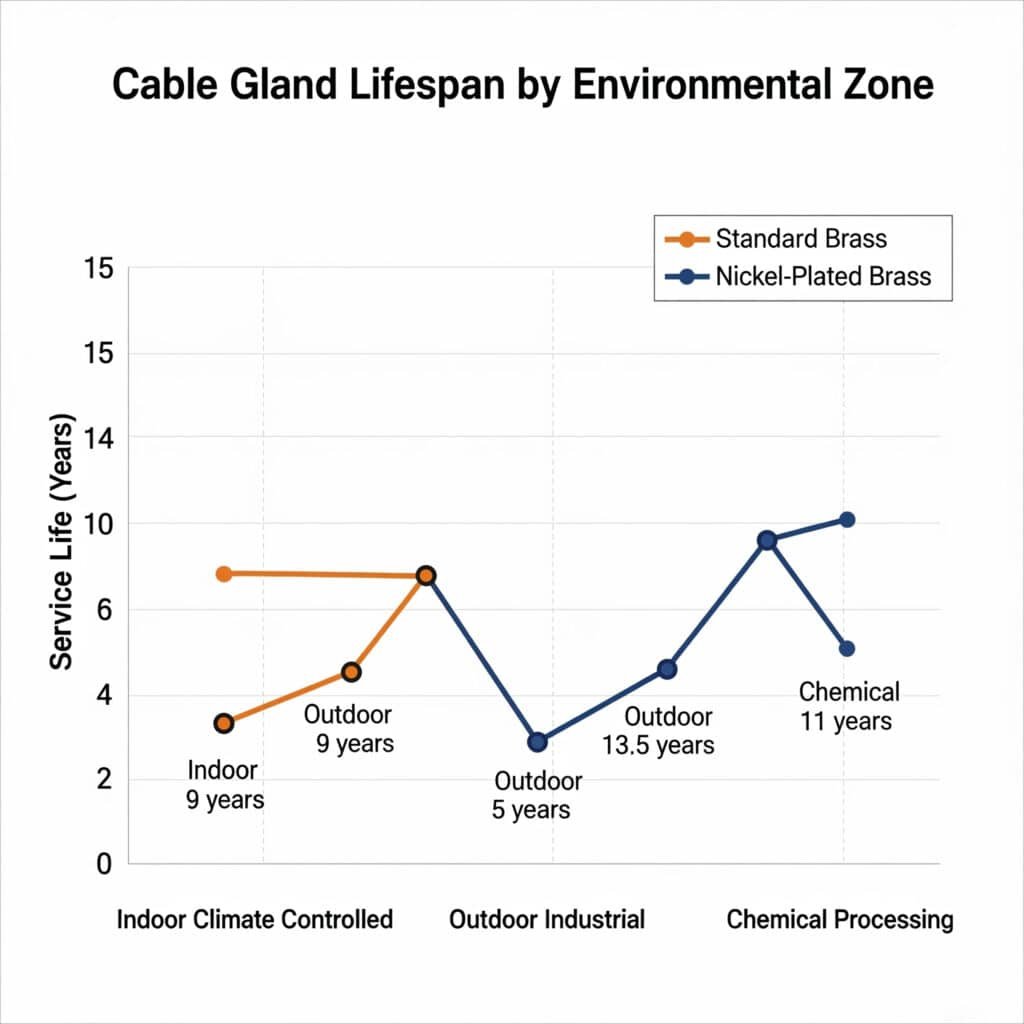

デビッド氏の製造施設は、3つの異なる環境ゾーンにまたがっており、それぞれがケーブルグランドの耐久性にユニークな課題を提示しています。彼の経験は、環境が寿命にどのような影響を与えるかを完璧に示しています。

環境課題分析

ゾーン1:屋内気候制御

- 温度:20~25℃一定

- 湿度: 45-55% RH

- 汚染物質最小限の粉塵

- 標準的な真鍮の寿命:8~10年

- ニッケルメッキ寿命:15年以上

ゾーン2屋外産業用

- 温度:-20℃~+45

- 湿気: 30-95% RH

- 汚染物質:工業汚染物質、紫外線暴露

- 標準的な真鍮の寿命:4~6年

- ニッケルメッキ寿命:12~15年

ゾーン3化学処理エリア

- 温度:10~80℃(サイクル使用時

- 湿度: 60-90% RH

- 汚染物質化学物質の蒸気、酸性ミスト

- 標準的な真鍮の寿命:2~3年

- ニッケルメッキ寿命:10~12年

具体的な環境脅威

塩害による腐食

ハッサンの沿岸施設は常に塩気にさらされている。標準的な真鍮が開発される:

- 6ヶ月以内に緑色のパティーナが形成される

- 18ヵ月後の孔食

- 3年目までに交換が必要なスレッドの劣化

ニッケルメッキの腺が見える:

- 8年後も腐食は見られない

- スレッドの完全性を維持

- オリジナルの外観と機能

化学物質の蒸気暴露

デイビッドの化学処理エリアには

- アンモニア蒸気(pH9~11)

- 硫黄化合物

- 有機溶剤

- 酸性ミスト(pH3~5)

標準的な真鍮の反応:

- 変色・変質が早い

- 表面の孔食と浸食

- シール溝の損傷

- 早期のシール不良

ニッケルメッキ保護:

- 化学的攻撃に対する完全なバリア

- 表面仕上げの維持

- シール面の保護

- シール寿命の延長

温度サイクル効果

屋外設置の場合、日々の温度変化に直面する:

- 熱膨張/収縮応力

- 結露の形成

- 凍結融解サイクル

- 紫外線劣化

紫外線の影響

屋外のケーブルグランドは常に紫外線にさらされる:

- ポリマーシールの劣化

- 金属表面の酸化

- 色落ちとチョーキング

- 機械的特性の低下

ニッケルメッキがもたらすもの:

- 紫外線の反射と吸収

- 安定した表面化学

- 下地真鍮の保護

- 外観の維持

地理的考察

沿岸地域

- 塩分濃度10-100 mg/m³

- 腐食速度の加速:5-10x

- 推奨ニッケルメッキ必須

工業地域

- SO₂レベル:50~200μg/m³。

- 酸性雨のpH:4.0~5.5

- 腐食の加速:3-5x

- 推奨ニッケルメッキが望ましい

砂漠気候

- 温度範囲:-10℃~+55

- 紫外線強度:エクストリーム

- 砂による摩耗:中程度

- おすすめ長持ちするニッケルメッキ

熱帯環境

- 湿度: 80-95%一定

- 温度:25~35

- 生物学的成長:高い

- おすすめニッケルメッキの必需品

環境試験規格

当社では、ニッケルメッキ真鍮グランドを国際規格で試験しています:

IEC 60068-2-52:塩水噴霧試験

- 96時間連続暴露

- 5% 35℃NaCl溶液

- 10倍の倍率でも腐食は見られない

ASTM G85:改良塩水噴霧

- 湿潤/乾燥期間を含む繰り返し試験

- 連続露光より現実的

- 500時間以上劣化なし

ISO 9227: 腐食試験

- 様々な試験溶液と条件

- 酢酸塩スプレー(AASS)

- 銅促進塩水噴霧(CASS)

その結果は、ハッサンとデビッドの実体験に直結するもので、加速テストでは一貫して10~15倍の長寿命化を示している。

なぜニッケルめっき工程が長期性能に重要なのか?

ニッケルめっきの品質は耐久性を直接左右し、適切な電気めっき技術では15年以上の保護が可能であるのに対し、劣悪なプロセスでは3~5年です。

10~15ミクロンのニッケル厚、適切な表面処理、制御された析出による高品質の電気めっきは、安価なめっき方法と比較して、優れた密着性と耐食性を提供します。

ハッサンは、最初の "ニッケルメッキ "ケーブルグランドが2年以内に故障したとき、このことを痛感した。メッキは薄く、密着性が悪く、通常の使用条件下で剥がれ始めたのだ。

電気めっきプロセスの品質要因

表面処理基準

- アルカリ性クリーナーによる脱脂

- 酸化物除去のための酸洗

- 接着のための活性化処理

- 汚染除去のための複数のすすぎ段階

悪い表面処理結果

- メッキの接着不良

- 不均一な塗膜厚

- コーティングの早期故障

- 腐食保護の低下

適切な表面処理の利点

- 優れためっき密着性

- 均一なコーティング分布

- 最高の耐久性

- 一貫した外観

ニッケルめっき厚仕様

| メッキの厚さ | 耐用年数 | 申し込み |

|---|---|---|

| 2~5ミクロン | 2~3年 | 装飾のみ |

| 5~8ミクロン | 3~5年 | 軽工業 |

| 8~12ミクロン | 8~12歳 | スタンダード・インダストリアル |

| 12~15ミクロン | 15年以上 | 過酷な環境 |

ベプトでは、最高の耐久性を実現するため、12~15ミクロンのニッケルめっきを使用しています。この厚みにより

- 完全なバリア保護

- 機械的摩耗への耐性

- 長期耐食性

- 数十年にわたる安定した性能

電気めっき浴化学

重要なパラメーター

- 硫酸ニッケル濃度:240~300 g/L

- 塩化ニッケル45-60 g/L

- ホウ酸:30~45 g/L

- pHコントロール:3.8~4.2

- 温度50-60°C

品質管理対策

めっきの均一性と被覆性

ラック設計の重要性

- 適切な電流分布

- 完全な溶液循環

- 均一加熱

- 最小限のコンタクトマーク

電流密度制御

- 2-6 A/dm²で最適な成膜が可能

- 均一な電流分布

- 適切な撹拌

- 温度安定性

品質検証方法

- 蛍光X線厚み測定

- 断面顕微鏡検査

- 接着曲げ試験

- 塩水噴霧検証

メッキ後の処理

不動態化プロセス

- クロメート化成処理

- 耐食性の向上

- 塗料密着性の向上

- 一貫した外観

品質検査

- 外観チェック

- 厚さの検証

- 接着試験

- 寸法検証

一般的なメッキの欠陥と予防

孔食とポロシティ

- 原因汚染された浴槽または準備不足

- 予防ろ過と浴槽のメンテナンス

- インパクト局部的な腐食の発生

接着不良

- 原因不適切な表面処理

- 予防適切な洗浄順序

- 衝撃コーティング剥離

不均一な厚み

- 原因ラックの設計不良または電流分布

- 予防固定具の最適化

- 影響薄い部分の耐用年数の低下

焼け、ざらつき

- 原因過度の電流密度

- 予防適切なパラメータ制御

- インパクト外観とパフォーマンスの低下

ハッサンが交換したBeptoのニッケルメッキのグランドは、コーティングの劣化もなく、現在8年間使用されている。その違いとは?適切な電気メッキの工程管理と各工程での品質確認。

検証とテスト

私たちはすべてのバッチに完全な文書を提供します:

- めっき厚証明書

- 接着試験結果

- 塩水噴霧試験報告書

- 化学成分分析

- プロセス・パラメータ・レコード

この文書により、約束された15年以上の耐用年数を実現する本物の高品質ニッケルめっきをお届けできることが保証されます。

標準的な真鍮よりもニッケルメッキを選ぶことの本当のROIは?

ニッケルメッキ真鍮ケーブルグランドは、交換コストの削減、メンテナンスの低減、ダウンタイムの排除により、ライフサイクル全体で300-400%のROIを実現します。

150-200%の高いイニシャルコストにもかかわらず、ニッケルメッキ黄銅グランドは、耐用年数の延長とメンテナンス要件の低減により、15年間の総所有コストを65-75%低減します。

ハッサンが施設全体をニッケルメッキ真鍮ケーブルグランドにアップグレードすることを納得させた正確なROI計算をお見せしましょう。

15年間の総所有コスト分析

ハッサンの施設:1000本のケーブルグランド

| コスト係数 | スタンダード・ブラス | ニッケルメッキ真鍮 |

|---|---|---|

| 初回購入 | $6,000 | $15,000 |

| 交換サイクル | 4名入れ替え | 0人補充 |

| 買い替え費用 | $24,000 | $0 |

| 設置作業 | $8,000 | $2,000 |

| 保守点検 | $15,000 | $3,000 |

| ダウンタイム・コスト | $25,000 | $0 |

| 緊急修理 | $12,000 | $0 |

| 15年間の総コスト | $90,000 | $20,000 |

総節約額$70,000 (78%削減)

ROI15年間で467%

年度別キャッシュフロー分析

1~3年目:スタンダード・ブラス

- 初期投資$6,000

- 1回目の交換$6,000+工賃$2,000

- メンテナンス:$3,000

- 合計: $17,000

1~3年目:ニッケルメッキ

- 初期投資$15,000

- メンテナンス: $600

- 合計: $15,600

損益分岐点34ヶ月目

メンテナンス費用内訳

標準的な真鍮のメンテナンス要件

- 毎月の目視検査年間40時間

- 四半期ごとの詳細検査:年間20時間

- 年間代替計画:年間16時間

- 緊急時の対応年24時間

- 合計:$50/時間で年間100時間=$5,000円

ニッケルメッキ真鍮 メンテナンス

- 四半期ごとの目視検査:年間8時間

- 年1回の詳細検査:毎年4時間

- 買い替え計画は不要

- 最小限の緊急対応:年間2時間

- 合計:年間14時間、1時間あたり$50 = $700

年間メンテナンスの節約$4,300

ダウンタイム・コストへの影響

ハッサンの施設は年中無休で稼働しており、生産額は1時間当たり$2,000ドルである:

スタンダード・ブラスのダウンタイム・イベント

- 計画的な交換2時間×4サイクル=8時間

- 緊急時の故障4時間×5件=20時間

- 調査時間:1時間×10件=10時間

- 合計:38時間×$2,000=$76,000

ニッケルメッキ真鍮

- 計画的メンテナンス:年2時間

- 緊急事態:ほぼゼロ

- 合計2時間×$2,000=$4,000

15年間のダウンタイムの節約$72,000

リスク軽減価値

保険給付

- 信頼性の向上による保険料の低下

- クレーム頻度の減少

- 強化された安全記録

- 年間貯蓄額: $2,000

規制遵守

- 安定した性能で検査の失敗を減らす

- コンプライアンス違反による罰則リスクの低減

- 監査結果の改善

- リスク軽減の価値:年間$5,000ドル

環境と持続可能性のROI

廃棄物発生量の削減

- 75% 埋立地へのケーブルグランドを削減

- 包装廃棄物の削減

- 輸送環境負荷の低減

- 持続可能性の価値:重要だが数値化されていない

資源保護

- 原材料消費量の削減

- 製造におけるエネルギー使用量の削減

- 輸送需要の減少

- 環境面でのメリット:長期的なポジティブ・インパクト

生産性と効率性の向上

メンテナンス・チームの生産性

- 86% ケーブルグランド関連工事の減少

- より価値の高い活動への再配置

- 職務満足度の向上

- 生産性価値:年間$8,000ドル

調達効率

- 調達活動の削減

- 在庫管理の簡素化

- 管理間接費の削減

- 効率値:年間$3,000ドル

財務分析サマリー

投資指標

リスク調整後リターン

- 技術的リスクは低い

- 実証済みの技術

- 確立されたサプライヤー

- リスク評価:非常に低い

8年後のハッサンの実績:

- ケーブルグランド交換不要

- 90% メンテナンス時間の短縮

- ケーブルグランドの故障による生産中断がない

- これまでに$58,000ドルの節約を記録

ROIの計算はハッサンのCFOをすぐに納得させた。ハッサンはこう言った:「アップグレードしないのは財政的に無責任だ。

結論

ニッケルメッキ真鍮ケーブルグランドは、15年以上の耐用年数、メンテナンスの削減、交換コストの削減により、300-400%のROIを実現します。

ニッケルメッキ真鍮ケーブルグランド耐久性に関するFAQ

Q: ニッケルメッキを施した真鍮製ケーブルグランドは、標準的な真鍮製ケーブルグランドと比べて、実際どのくらい長持ちしますか?

A: ニッケルメッキされた真鍮ケーブルグランドは、標準的な真鍮が5~7年であるのに対し、産業環境では通常15年以上使用できます。沿岸や化学環境のような過酷な条件では、その差はさらに劇的で、標準的な真鍮の2~3年に対して12~15年です。

Q: 最大限の耐久性を得るためには、どの程度の厚さのニッケルめっきが必要ですか?

A: 15年以上の耐用年数を必要とする工業用途では、12~15ミクロンのニッケルめっき厚を推奨します。より薄いめっき(5~8ミクロン)は、それほど要求の厳しくない環境では十分かもしれませんが、同じ長期的な保護と耐久性は得られません。

Q: ニッケルメッキを施した真鍮製ケーブルグランドの初期コストが高いのは正当化されますか?

A: ニッケルメッキ黄銅グランドは、初期費用が150~200%高いにもかかわらず、ライフサイクル全体で300~400%のROIを提供します。総所有コストは、交換が不要になり、メンテナンスが削減され、故障によるダウンタイムがゼロになるため、65~75%低くなります。

Q: ニッケルメッキ真鍮ケーブルグランドは、標準的な真鍮が適している全ての環境で使用できますか?

A: ニッケルメッキされた黄銅は、標準的な黄銅に適したすべての用途に使用でき、さらに、標準的な黄銅ではすぐに破損してしまうような多くの過酷な環境でも使用できます。ニッケルメッキは、真鍮の有益な特性を損なうことなく、優れた保護を提供します。

Q: ケーブルグランドに施されたニッケルめっきの品質は、どのように確認できますか?

A: 高品質のニッケルめっきは、外観が均一で、厚みが適切で(証明書によって検証される)、塩水噴霧試験に合格している必要があります。信頼できるサプライヤーは、めっきの厚さ証明 書、付着性試験結果、塩水噴霧試験報告書を提供してい る。目視検査では、孔食や変色のない、一貫性のある滑らかな仕上がりを確認する必要があります。