危険な環境における防爆機器の不具合は、大惨事につながる可能性があります。 元d1 業界の安全性報告書によると、エンクロージャーの不具合。多くのエンジニアは、火炎経路の形状、表面仕上げの公差、爆発抑制効果の間の複雑な関係を理解するのに苦労しており、しばしば安全性を損なう仕様ミスにつながる。

防爆型ケーブルグランドは、特定の長さ対ギャップ比(通常、最小25:1)、Ra 6.3μm以下の表面粗さ公差、および±0.05mm以内に維持されたギャップ寸法で精密に設計された炎道を利用し、接合部からの火炎の伝達を防ぎます。炎道の設計は、燃焼ガスがエンクロージャから漏れる前に発火温度以下にするのに十分な冷却表面積を作り出し、爆発性雰囲気における本質的な安全性を確保します。

昨年、ドバイの石油化学施設の安全エンジニアであるアーメッド・ハッサン氏は、「同等品」の防爆ケーブルグランドが故障していることを発見し、当社に連絡した。 アテックス2 認証テスト。炎道の公差は一貫しておらず、一部のユニットでは0.3mmを超える隙間があり、グループIICアプリケーションの最大0.15mmをはるかに超えていました。当社の精密機械加工されたEx dケーブルグランドは、炎道の形状が検証されており、100%認証準拠を達成するのに役立ちました! 😊。

目次

- 防爆型ケーブル・グランドで炎道設計が重要な理由とは?

- 公差要件は防爆性能にどのように影響するか?

- 効果的な火炎経路のための重要な設計パラメータとは?

- 異なるガスグループはケーブルグランド設計要件にどのように影響するか?

- 一貫したフレイムパスの性能を保証する品質管理方法とは?

- 防爆ケーブルグランド設計に関するFAQ

防爆型ケーブル・グランドで炎道設計が重要な理由とは?

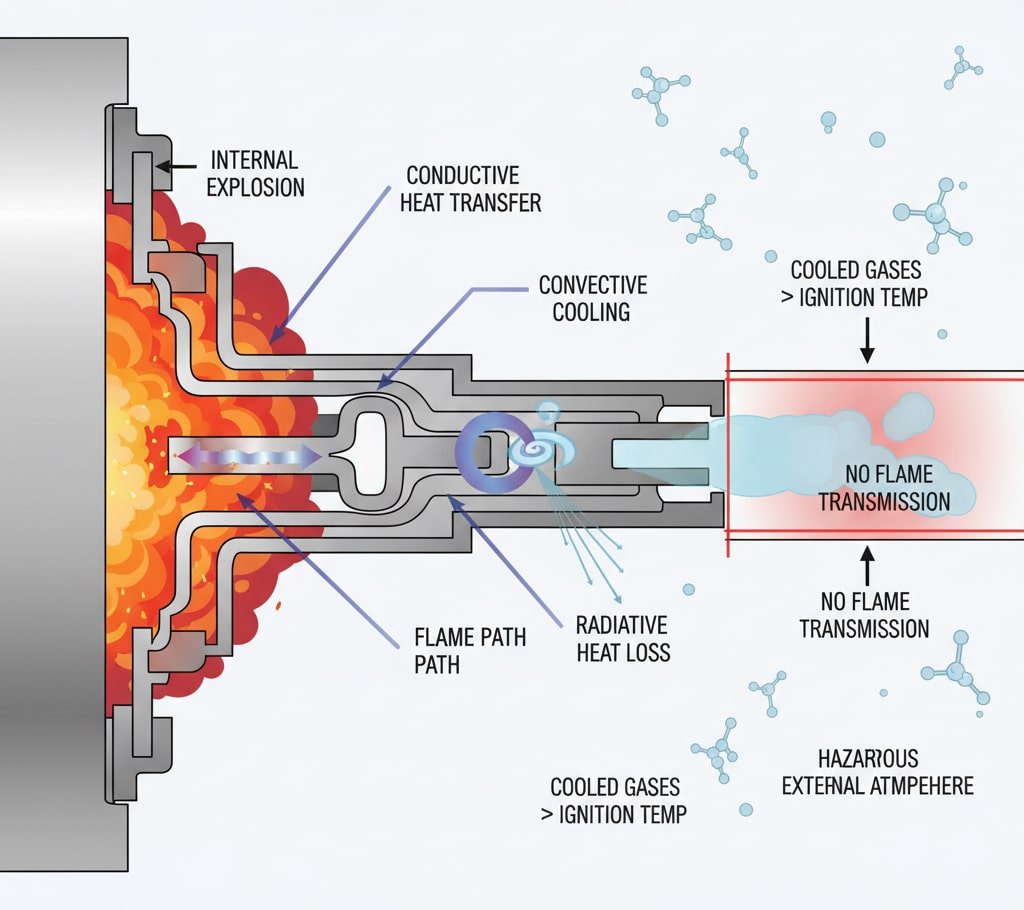

防爆の基本原理は、内部爆発を抑制する一方で、精密に設計された火炎経路を通じて外部の危険な雰囲気への火炎伝達を防止することにあります。

火炎経路の設計は、燃焼ガス温度を外部爆発性雰囲気の発火点以下に低下させる制御された冷却ゾーンを形成するため、非常に重要です。炎道の形状は、20 barまでの爆発圧力の下で構造的完全性を維持しながら、膨張ガスからの熱エネルギーを吸収するのに十分な表面積の接触時間(通常0.5-2ミリ秒)を提供する必要があります。適切な設計は、周囲の爆発性ガスに引火する可能性のある火炎のブレークスルーを防ぎます。

消炎の物理学

Ex dエンクロージャ内で内部爆発が発生すると、火炎経路が熱障壁となり、放出ガスを徐々に冷却します。冷却メカニズムは3つの主要な熱伝達方法によって作動します:

伝導性熱伝導: 金属製の炎道表面は、高温の燃焼ガスから熱エネルギーを吸収し、熱伝達率は材料に依存する。 熱伝導率3 と表面積の接触。

対流冷却: 狭い炎道チャンネルを通る乱流ガス流は、熱伝達率を高め、強制対流による冷却効果を高める。

放射熱損失: 高温ガスは熱放射を放出し、周囲の金属表面によって吸収され、全体的な温度低下に寄与する。

当社の精密加工された火炎経路は、1ミリ秒あたり800~1200℃の冷却速度を達成し、ガス温度が外部大気に到達する前に200℃以下に下がることを保証する。

公差要件は防爆性能にどのように影響するか?

製造公差は火炎経路の有効性に直接影響し、わずかな偏差でも防爆の完全性と認証コンプライアンスを損なう可能性がある。

公差要件は、消炎効果を決定する重要なギャップ寸法を制御することにより、防爆性能に影響します。ギャップ公差は、ガスグループ分類に応じて±0.02~0.05mmに維持する必要があり、水素の火炎伝播速度が速いグループIICでは、最も厳しい公差が要求されます。Ra 6.3μm以下の表面仕上げ公差は一貫した熱伝導特性を保証し、ネジ公差はアセンブリの再現性と長期シール性能を制御します。

重要公差仕様

| パラメータ | グループIIA | グループIIB | グループIIC |

|---|---|---|---|

| 最大ギャップ | 0.20mm | 0.15mm | 0.10mm |

| ギャップの許容範囲 | ±0.05mm | ±0.03mm | ±0.02mm |

| 表面仕上げ | Ra 6.3μm | Ra 3.2μm | Ra 1.6μm |

| ネジ公差 | 6H/6g | 5H/6g | 4H/5g |

英国マンチェスターにある化学処理プラントのメンテナンス・スーパーバイザー、デビッド・ミッチェル氏は、ケーブルグランドが定期検査テストで不合格になり始めたとき、このことを身をもって経験しました。調査の結果、熱サイクルと腐食によりギャップ寸法が0.08mm増加し、グループIIBの制限を超えたことが判明しました。当社の精密製造工程は、10年間使用した後でも公差を±0.02mm以内に維持し、一貫した安全性能を保証します。

製造工程への影響

CNC加工の精度: 当社の5軸CNCマシニングセンターは、±0.01mm以内の位置精度を維持し、生産バッチ全体で一貫したフレームパス形状を保証します。

品質管理の検証: 各防爆ケーブルグランドは、以下の方法で寸法検証を受けています。 三次元測定機4 0.005mmの分解能で、認証要件への準拠を文書化する。

素材の一貫性: 当社では、炎道設計全体を通して予測可能な熱的・機械的特性を確保するため、結晶粒組織と表面硬度を制御した認定316Lステンレス鋼を使用しています。

効果的な火炎経路のための重要な設計パラメータとは?

効果的な火炎経路の設計には、さまざまな運転条件下で信頼性の高い爆発抑制を達成するために、複数の幾何学的および材料パラメータを慎重に最適化する必要があります。

主な設計パラメータには、火炎経路の長さ対ギャップ比(ほとんどの用途で最小25:1)、熱伝達を最大化するための表面積の最適化、ねじ係合長さ(最小5フルスレッド)、材料の熱特性、接合部の構成などがあります。火炎経路は、爆発圧力下で機械的強度を維持しながら十分な冷却表面積を提供する必要があり、設計計算は広範な試験と認証プロトコルによって検証されます。

幾何学的デザインに関する考察

長さ対ギャップの比率: この基本的なパラメータは冷却効果を左右し、経路が長いほど伝熱面積が大きくなります。一般的な比率は、グループIIAの25:1からグループIICの40:1です。

スレッドプロファイルの最適化: 改良されたスレッドプロファイルは、標準的なスレッドと比較して表面接触面積を30-40%増加させ、機械的強度を維持しながら熱伝導を向上させる。

表面粗さのコントロール: 制御された表面テクスチャーは、冷却効果を低下させるガス流加速を防ぎながら、熱伝達係数を最適化する。

素材選択基準

熱伝導率: 高熱伝導性材料(銅合金、アルミニウム青銅)は、優れた熱伝導性を発揮するが、過酷な環境では耐食性に欠ける場合がある。

耐食性: ステンレス鋼種316Lおよび二相鋼2205 は、ほとんどの用途で十分な熱特性を維持しなが ら、優れた耐食性を発揮する。

機械的特性: 300MPa以上の降伏強度は、爆発圧力下での構造的完全性を保証し、耐疲労性はサイクル用途に重要である。

異なるガスグループはケーブルグランド設計要件にどのように影響するか?

ガスグループの分類は、火炎経路の設計パラメータに直接影響し、より危険なガスは、ますます厳しい幾何学的および公差仕様を必要とします。

ガスグループの違いによるケーブルグランド設計への影響 最大実験安全ギャップ(MESG)5 値と点火エネルギー要件。IIA族ガス(プロパン、ブタン)は0.9mmまで、IIB族ガス(エチレン、硫化水素)は0.5mm以下、IIC族ガス(水素、アセチレン)は0.3mm以下の超精密なギャップが要求されます。設計計算では、各ガスグループ特有の燃焼特性と火炎伝播速度を考慮する必要があります。

ガス・グループの特徴

| ガスグループ | 代表的なガス | MESGレンジ | デザインの課題 |

|---|---|---|---|

| アイアイエー | プロパン、メタン | 0.9-1.14mm | 標準公差 |

| IIB | エチレン、エチルエーテル | 0.5-0.9mm | 精度の向上 |

| IIC | 水素、アセチレン | 0.3-0.5mm | 超精密公差 |

グループ IIC 設計の複雑さ: 水素のユニークな特性は、火炎速度が3.5m/sに達し、着火エネルギーが0.02mJと低いため、最も厳しい設計要件を生み出します。当社のグループIICケーブルグランドには、以下のような特殊機能が組み込まれています:

- 0.01mm以内のギャップを維持する超精密フレームパス

- 表面仕上げ要求の強化(Ra 0.8μm)

- 水素脆化を防ぐ特殊なスレッドコンパウンド

- 最大限の冷却効果を得るために延長された炎道長

スペインのバルセロナにある水素製造施設のプロセスエンジニア、マリア・ロドリゲス氏は、新しい電解プラント用にグループIICケーブルグランドを必要としていました。標準的なグループIIBユニットでは、水素の極端な可燃性特性により不十分でした。当社の特殊なグループIIC設計は、高圧水素環境において信頼性の高いシーリング性能を維持しながら、必要な安全マージンを提供しました。

一貫したフレイムパスの性能を保証する品質管理方法とは?

包括的な品質管理プロトコルは、生産バッチ全体および耐用年数を通じて防爆性能の一貫性を維持するために不可欠です。

品質管理方法には、三次元測定機(CMM)による寸法検証、接触式プロフィロメーターによる表面粗さ試験、定格圧力の1.5倍までの圧力試験、炎道の連続性検証、材料認証追跡、統計的工程管理(SPC)モニタリングなどがあります。各ケーブルグランドは、トレーサブルな試験結果を含む個別の認証文書を受領し、製造工程全体を通してATEX、IECEx、UL規格への準拠を保証します。

検査プロトコルの概要

入荷材料の検証: すべての原材料は、化学成分分析、機械的特性試験、寸法検証を受けてから生産に移される。

インプロセスモニタリング: リアルタイムのSPCモニタリングにより、加工作業中の重要な寸法を追跡し、許容範囲を超えたパーツを自動的に排除します。

最終検査: 100%校正された測定機器を使用し、火炎経路の形状、ねじの仕様、表面仕上げ要件の寸法検証。

認証コンプライアンス

当社の品質管理システムは、以下の認証を維持している:

- ISO 9001:2015 品質マネジメント

- IATF 16949 自動車品質

- ATEX指令2014/34/EU対応

- IECEx国際認証スキーム

- UL 1203防爆規格

トレーサビリティの文書化: 各防爆ケーブルグランドには、材料証明書、寸法検査報告書、圧力試験結果、および認証コンプライアンス検証を追跡する包括的な文書が含まれています。この文書は、製品のライフサイクルを通して、安全監査と規制遵守要件をサポートします。

防爆ケーブルグランド設計に関するFAQ

Q: 防爆ケーブルグランドに必要な最小炎道長はどのくらいですか?

A: 最小炎道の長さはガスグループの分類とギャップ幅に依存し、通常、グループIIAでは25:1、グループIIBでは30:1、グループIICでは40:1の長さ対ギャップ比が必要です。実際の長さは、ネジサイズと設計構成により6~15mmです。

Q: 危険区域での防爆ケーブルグランドの点検頻度は?

A: 検査頻度は環境条件や規制要件によって異なり、通常、厳しい化学環境での四半期ごとの検査から、中程度の環境での年1回の検査まで幅広い。重要なパラメータには、隙間寸法、ねじ山の状態、シーリングの完全性の検証などがある。

Q: 防爆ケーブルグランドは、損傷後の修理や改修が可能ですか?

A: 防爆型ケーブルグランドは、認証の完全性と安全性能が損なわれるため、決して修理や改造をしないでください。炎道表面、ネジ山、またはシーリング部品に損傷がある場合は、防爆保護を維持するために認証されたユニットと完全に交換する必要があります。

Q: 防爆ケーブルグランドの炎道劣化の原因は何ですか?

A: 一般的な劣化原因には、化学薬品への暴露による腐食、熱サイクルによる機械的摩耗、炎道の隙間での汚れの蓄積、不適切な取り付けによるネジ山の損傷などがあります。定期的な点検と予防保全は、安全性能が損なわれる前に劣化を特定するのに役立ちます。

Q: 防爆ケーブルグランドが特定のガスグループ要件を満たしていることを確認するにはどうすればよいですか?

A: ATEX/IECExマーキング、MESG値を確認する試験報告書、寸法検査証明書、材料トレーサビリティ記録を示す認証文書により、ガスグループ適合性を検証する。各ケーブルグランドは、特定のガスグループ定格と温度分類を持つ個別の認証を含むべきである。