電気エンクロージャは、温度サイクルによってシールが破壊され、水分の浸入を許してショート、腐食、機器の故障を引き起こし、ダウンタイムや修理に数千ドルのコストがかかると、壊滅的な故障を引き起こします。従来の密閉されたエンクロージャは、熱膨張時に圧力容器となり、破壊的な力を発生させてガスケットをひび割れさせ、ハウジングの表面をゆがませ、エンクロージャを破損させます。 IP等級1 その設立と認証には何年もかかった。

温度サイクルは、熱膨張と熱収縮によって密閉されたエンクロージャ内部に破壊的な圧力差を生じさせ、シールの劣化、ガスケットの破損、水分の浸入を引き起こします。通気性ベントプラグを使用した適切な通気は、温度変化時の内圧を均一化し、IP保護を維持しながら機械的ストレスからシールを保護し、結露の発生を防ぎます。

昨年の冬、私はノースダコタ州にある風力発電所のメンテナンス・スーパーバイザー、ジェニファー・マルティネスから緊急電話を受けた。30°Fから70°Fの極端な温度変化の後、制御キャビネットが水分の浸入によって毎週のように故障していたのです。密閉された筐体は冷却サイクル中に文字通り湿気を吸い込み、高価なPLCや通信機器を破壊していました。私たちは150台のキャビネットに通気性のベントプラグを取り付け、IP65の保護を維持しながら圧力差と湿気の問題を解消しました。半年後、湿気による故障はゼロになった。🌡️

目次

- 密閉エンクロージャーの温度サイクル中に何が起こるか?

- 温度サイクルはエンクロージャーのシールにどのようなダメージを与えるのか?

- シールの保護においてベントが果たす役割とは?

- 正しいベントソリューションを選ぶには?

- 温度管理のベストプラクティスとは?

- 温度サイクルと換気に関するFAQ

密閉エンクロージャーの温度サイクル中に何が起こるか?

熱膨張と圧力変化の物理を理解することは、温度に関連した故障から電気機器を保護するために極めて重要である。

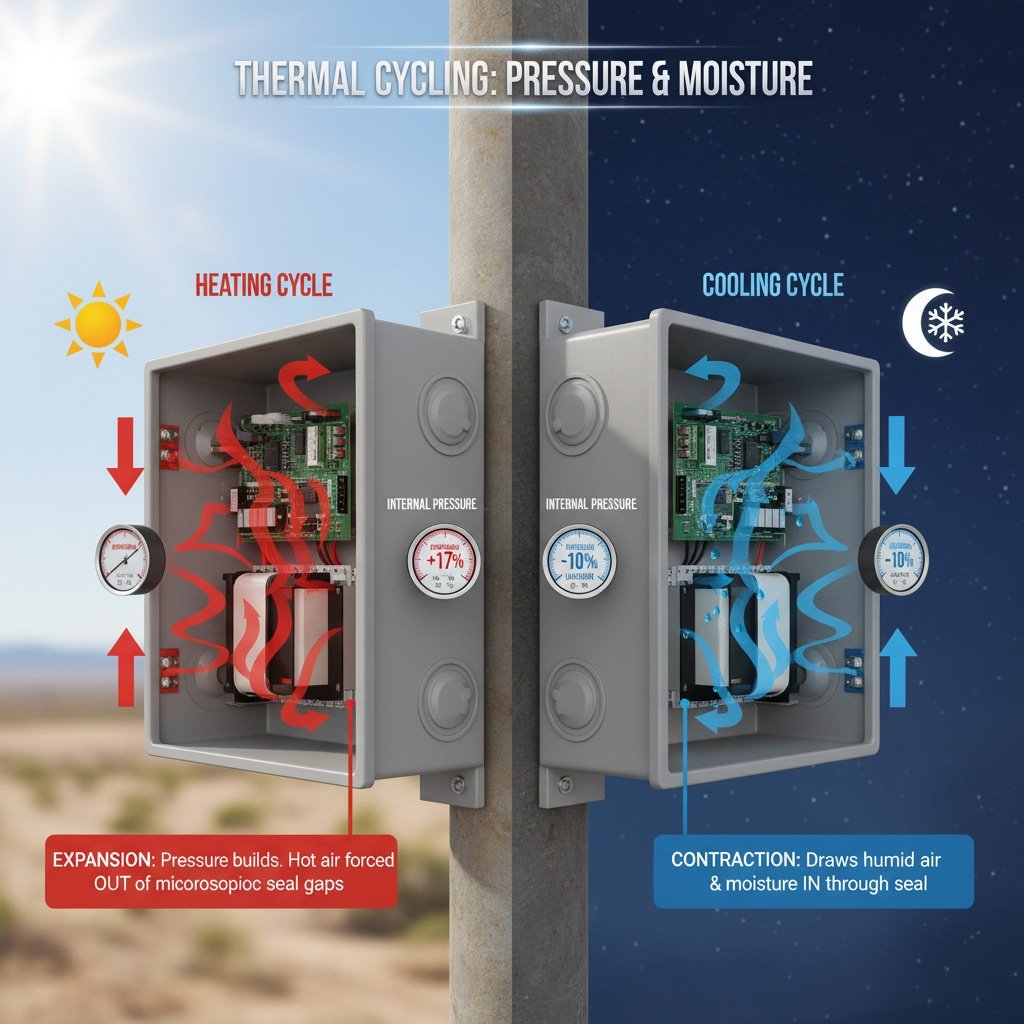

温度サイクル中、密閉されたエンクロージャーは、加熱されると内部の空気が膨張し、冷却されると収縮するため、圧力が大きく変化します。50℃の温度上昇で内圧は17%上昇し、急速な冷却は真空状態を作り出し、微細なシールの欠陥から湿気を引き込みます。このような圧力差は設計限界を超えてシールにストレスを与え、長期的な保護を損ないます。

熱膨張物理学

ガス法の原則: 内圧は以下の通り ゲイ=リュサックの法則2圧力は絶対温度に比例して上昇する。20℃(293K)の密閉されたエンクロージャーは、70℃(343K)に加熱されると17%の圧力上昇を経験し、実質的な内部応力を生じます。

ボリュームの制約: 自由な空気膨張とは異なり、エンクロージャの壁は体積変化を抑制し、熱膨張を直接圧力上昇に変換します。剛性の高い金属筐体は、柔軟なプラスチック筐体よりも高い圧力を発生させますが、機械的保護は優れています。

圧力差: 急激な温度変化は、最も破壊的な圧力差を生み出します。太陽光の照射や機器の始動による急激な加熱は、シールが対応できるよりも早く圧力を上昇させ、急激な冷却は真空状態を作り出します。

水分ダイナミクス

湿度の変化: 温度サイクルはエンクロージャー内の相対湿度に影響を与えます。以下の飽和空気の冷却 露点3 内部表面に結露を引き起こし、湿気を発生させて部品を腐食させ、断熱材を劣化させる。

呼吸効果: 圧力差は、シールの欠陥を通してエンクロージャーの「呼吸」を引き起こす。冷却サイクルは外部の湿気を含んだ空気を内部に引き込み、加熱サイクルは内部の乾燥した空気を排出し、内部湿度を徐々に上昇させる。

結露の形成: 加熱された筐体内の冷たい表面は結露場所となる。電子部品、金属製の取り付け面、エンクロージャの壁などに水分が溜まり、短絡や腐食の原因となる。

環境要因

日中の気温の変化: 太陽の暖房と夜間の冷房による毎日の温度サイクルは、規則的な圧力サイクルを生み出し、疲労破壊メカニズムによってシールを徐々に劣化させる。

季節変動: 過酷な気候における季節ごとの極端な温度差は、最大限のストレス条件を生み出す。北極圏の施設では、冬から夏にかけて100℃を超える温度差が生じます。

機器の発熱: 電子機器、変圧器、モーターからの内部熱が環境温度のサイクルに加わり、複雑な熱パターンを作り出し、シールに多方向から同時にストレスを与える。

温度サイクルはエンクロージャーのシールにどのようなダメージを与えるのか?

温度サイクルは、保護機能を徐々に低下させ、機器の信頼性を損なう複数の故障メカニズムを通じて、エンクロージャーのシールを攻撃します。

温度サイクルは、圧力差による機械的ストレス、シール材とハウジング間の熱膨張の不一致、極端な温度による化学的劣化、繰り返しのサイクルによる疲労破壊を通じて、エンクロージャーのシールにダメージを与えます。これらの複合的な影響により、シールの硬化、ひび割れ、永久変形、シーリング力の低下などが起こり、水分の浸入を許してしまいます。

機械的ストレスのメカニズム

圧力による変形: 高い内圧によりシールがハウジング表面に押し付けられ、永久変形を起こし、圧力が正常化したときに適切なシールができなくなる。繰り返されるサイクルは、シールの弛緩と隙間の形成を引き起こします。

真空崩壊: 冷却サイクル中の負圧により、中空シールがつぶれたり、シール面から引き離されたりすることがあります。特に発泡ガスケットは真空による圧縮に弱く、シール効果が低下します。

ディファレンシャル・ムーブメント: ハウジングの熱膨張はシール材とは異なる速度で起こるため、相対的な動きが生じてシール面が摩耗し、シール界面の接触圧分布が乱れます。

材料劣化の影響

熱老化: 高温はシール材の化学的老化を促進し、硬化、脆化、弾性喪失を引き起こす。ゴム製シールは硬くなり亀裂が生じ、プラスチック製シールは柔軟性と適合性を失う。

酸化ダメージ: 酸素暴露を伴う温度サイクルは、シール材のポリマー鎖を分解する酸化劣化を引き起こす。このプロセスは、産業環境におけるオゾン、紫外線、化学汚染物質によって加速される。

可塑剤の移行4: ヒートサイクルによって可塑剤がフレキシブルなシール材から移行し、硬くてもろい状態になる。このプロセスは不可逆的で、時間の経過とともにシールの性能を徐々に低下させます。

疲労破壊パターン

| 故障モード | 温度範囲 | 典型的な故障までのサイクル | 主な原因 |

|---|---|---|---|

| 亀裂の発生 | >80°C | 1,000-5,000 | 熱応力集中 |

| 圧縮セット5 | >60°C | 10,000-50,000 | 永久変形 |

| 硬化 | >70°C | 5,000-20,000 | 化学架橋 |

| 涙の伝播 | >50°C | 500-2,000 | 機械的ストレスサイクル |

シール・インターフェースの問題

表面汚染: 温度サイクルは、シール表面に蓄積する汚染物質を動員し、シールの適切な接触を妨げ、微細な隙間からリーク経路を作る。

腐食の形成: 劣化したシールからの水分の浸入は、金属シール表面の腐食を引き起こし、効果的なシールを妨げ、シールの劣化を促進する粗いテクスチャーを作り出す。

ガスケットの押し出し: 高い圧力差は、柔らかいシール材をハウジング部品間の隙間に押し込み、永久的な変形を引き起こし、圧力が正常化したときに永久的なリーク経路を作る可能性があります。

ドイツのハンブルグにある化学工場の設備管理者、クラウス・ウェーバーと一緒に仕事をしたことがある。彼は屋外の電気パネルで慢性的なシール不良を経験していました。-15℃から+45℃までの温度変化により、EPDMガスケットは期待される5年の耐用年数ではなく、18ヶ月以内に破壊されていました。分析の結果、圧力サイクルがコンプレッションセット不良を引き起こしていることが判明しました。私たちは、圧力均等化ベントを備えたシーリングシステムを再設計し、保護等級IP66を維持しながらガスケット寿命を4年以上に延ばしました。

シールの保護においてベントが果たす役割とは?

適切なベントにより、環境保護を維持しながら破壊的な圧力差をなくし、シールの寿命と機器の信頼性を飛躍的に延ばします。

ベントは温度サイクル中の内圧と外圧を均等化し、シール劣化の原因となる機械的ストレスを排除することでシールを保護します。通気性のあるベントプラグは、湿気、ほこり、汚染物質を遮断しながら空気交換を可能にし、IP保護を維持しながら、圧力に関連するシールの損傷やエンクロージャ内の結露の形成を防ぎます。

圧力均一化の利点

ストレス解消: ベントはシールに機械的ストレスを与える圧力差を防ぎ、温度サイクルによる損傷の主な原因を取り除きます。シールは、圧力による変形を追加することなく、設計された圧縮レベルで作動します。

疲労軽減: 圧力サイクルを排除することで、反復的な機械的ストレスを取り除き、シールの疲労を劇的に軽減します。これにより、温度サイクル用途で密閉されたエンクロージャーと比較して、シールの耐用年数が3~5倍に延びます。

寸法安定性: 一定の圧力条件は、安定したシール寸法と接触力を維持し、圧力サイクル条件下で発生する圧縮永久歪みと緩和を防ぎます。

水分管理

結露防止: ベントにより、暖房時には湿気を含んだ空気を排出し、冷房時には真空による湿気の浸入を防ぎ、結露の発生を防ぐ低い内部湿度レベルを維持する。

湿度の均等化: 通気性のある換気口は、内部と外部の湿度を徐々に均一化し、エンクロージャー内の冷たい表面に結露を引き起こす急激な湿度変化を防ぎます。

乾燥作用: ベントによる空気循環は、内部表面や部品から湿気を取り除き、腐食や断熱材の劣化を防ぐ自然乾燥を提供します。

ベント技術の種類

微多孔膜: 孔径を制御したPTFE膜は、空気や水蒸気の通過を可能にする一方で、液体の水分や粒子を遮断します。ほとんどの産業環境において優れた保護性能を発揮します。

焼結材料: 金属製またはプラスチック製の焼結フィルターは、過酷な環境に耐える機械的強度と耐薬品性を備えています。耐久性に優れ、信頼性の高い通気性を提供しますが、圧力損失が高くなる場合があります。

コンビネーション・システム: アドバンスドベントプラグは、複数のろ過技術を組み合わせることで、特定の用途に最適化された性能を発揮し、さまざまな環境問題に対して優れた保護性能を発揮します。

パフォーマンス特性

空気流量: 適切な換気には、温度変化時の圧力を均一化するための適切なエアフローが必要です。エンクロージャーの容積、温度範囲、および最適な保護のためのサイクル速度に基づいて必要な流量を計算する。

IP等級 メンテナンス 高品質の通気性ベントは、IP65またはIP66の保護を維持しながら、圧力均一化を実現します。適切な選択により、通気効果を損なうことなく環境保護を実現します。

化学的適合性: ベント材は、環境汚染物質や洗浄剤によるケミカル・アタックに耐えるものでなければなりません。産業環境では、長期的な信頼性を確保するために慎重に材料を選択する必要があります。

正しいベントソリューションを選ぶには?

適切なベントを選択するには、ベントの特性を特定の用途要件と環境条件に適合させる必要がある。

エンクロージャーの容積、温度サイクル範囲、環境条件、必要なIP定格、化学物質への暴露に基づいて通気ソリューションを選択します。エアフロー要件の計算、適切なメンブレン素材の選択、取り付け構成の決定、既存のシーリングシステムとの互換性の検証を行い、最適な保護と性能を確保します。

アプリケーション評価

温度分析: 最高および最低動作温度、サイクル速度、発熱パターンを記録する。極端な温度範囲では、サイクル中の大きな体積変化に対応するため、より大きな流量のベントが必要となる。

環境条件: 化学薬品、紫外線、機械的振動、洗浄手順への暴露を評価します。過酷な環境では、信頼性の高い長期的な性能のために、堅牢なベント構造と適合する材料が必要です。

エンクロージャーの特徴: エンクロージャーの容積、内部発熱、シールの種類、メンテナンスのためのアクセス性を考慮する。大型のエンクロージャーには大容量のベントが必要ですが、スペースに制約のある設置にはコンパクトなソリューションが必要です。

技術仕様

流量容量の計算: エンクロージャの容積と温度変化率に基づいて、必要なエアフローを決定する。式を使用する:流量(L/分)=容積(L)×ΔT(℃)×0.00367×サイクル率(サイクル/分)。

圧力降下の要件: 利用可能な圧力差に対して必要な空気流量のバランスをとる。大流量の用途では、過度の制限なしに適切な圧力均一化を達成するために、複数の通気口またはより大きなユニットが必要になる場合があります。

ろ過性能: 環境条件に応じて、除外粒子径、入水圧力、耐薬品性を指定します。工業環境では通常、0.2~1.0ミクロンのろ過と高い入水圧力が要求されます。

素材選択基準

| 環境タイプ | 推奨素材 | 主要物件 | 代表的なアプリケーション |

|---|---|---|---|

| 一般産業 | PTFE/ポリプロピレン | 耐薬品性、耐久性 | 制御盤、ジャンクションボックス |

| 海洋/沿岸 | ステンレス鋼/PTFE | 耐食性 | オフショア設備、沿岸設備 |

| 化学処理 | PTFE/PFA | 化学的不活性 | 化学プラント、製油所 |

| 高温 | メタル/セラミック | 熱安定性 | 炉の制御、エンジンルーム |

設置に関する考慮事項

取り付け場所 吹き出し口は、直接水がかかる場所、化学薬品がかかる場所、機械的な損傷を受ける場所を避けて設置してください。設置計画時には、排水、アクセス性、環境危険からの保護を考慮してください。

シールの統合: ベントによって既存のシーリングシステムが損なわれないようにします。用途によっては、特殊なベントシールや、圧力均一化を図りながらIP定格を維持するためのシーリング配置の変更が必要となります。

メンテナンス・アクセス 点検、清掃、交換の必要性を計画する。通気孔の性能を維持するためには、定期的なメンテナンスが必要です。

パフォーマンス検証

圧力テスト: 実際の運転条件下で均圧性能を確認する。温度サイクル中の内部圧力を監視し、適切な通気容量と適切な設置を確認する。

環境試験: 実際の環境条件下でIP定格の維持とろ過性能を検証する。用途に応じて、水排除、粒子ろ過、耐薬品性をテストする。

長期モニタリング: 継続的な検証のために、検査スケジュールと性能基準を確立する。定期的なモニタリングにより、継続的な保護を保証し、故障が発生する前にメンテナンスの必要性を特定する。

温度管理のベストプラクティスとは?

包括的な温度管理戦略を導入することで、厳しい温度環境下でもシールの寿命と機器の信頼性を最大限に高めることができます。

ベストプラクティスには、適切な通気口のサイズと配置、定期的なシールの点検と交換、環境保護対策、監視システム、予防保全プログラムが含まれます。断熱、放熱、換気制御、シール材の最適化など、複数の保護戦略を組み合わせることで、極端な温度環境下でも最大限の効果を発揮します。

デザインの最適化

熱モデリング: 熱解析を使用して内部温度を予測し、最大シール応力を発生させるホットスポットを特定します。コンポーネントの配置と放熱を最適化し、極端な温度上昇とサイクルの深刻さを最小限に抑えます。

断熱戦略: 温度サイクルの振幅を減らし、熱反応を遅くするために断熱材を使用する。これにより、圧力差が減少し、シールが過度のストレスを受けることなく熱膨張に対応する時間が得られます。

放熱: ヒートシンク、ファン、その他の冷却方法を導入し、最高温度を制御する。積極的な冷却により、シールの劣化を早める極端な温度上昇を防ぐことができる。

モニタリングとメンテナンス

温度ロギング: 温度モニターを設置することで、サイクルパターンを追跡し、問題のある状態を特定することができます。データロギングにより、メンテナンススケジュールを最適化し、シール性能に影響を与える環境変化を特定することができます。

シール検査プログラム: 運転条件やシール性能の履歴に基づいて、定期的な検査スケジュールを立てる。目視検査、圧縮試験、漏れ検知は、完全に故障する前に劣化を特定するのに役立ちます。

予防交換: 故障を待つのではなく、耐用年数データに基づいてシールを交換します。積極的な交換は機器の損傷を防ぎ、サービスインターバルを通じて信頼性の高い保護を維持します。

システム・インテグレーション

協調的な保護: ベント、シーリング、サーマルマネジメントを包括的な保護システムに統合。複数の保護層が冗長性を提供し、システム全体の信頼性と性能を最適化します。

文書システム: シールの種類、取り付け日、検査結果、交換履歴を詳細に記録。包括的な文書化は、最適化の努力と保証請求をサポートします。

トレーニングプログラム: 適切なシールの取り付け、検査技術、ベントシステムのメンテナンスについて、メンテナンス要員を訓練する。適切なトレーニングにより、ベストプラクティスの一貫した適用と問題の早期発見が保証される。

Beptoでは、通気性ベントプラグ、高温シール、熱分析サービスを含む完全な温度管理ソリューションを提供しています。当社のエンジニアリングチームは、お客様が特定の用途に最適な保護システムを構築し、機器の信頼性とシールの耐用年数を最大化できるよう支援します。弊社は、世界300以上の施設の温度サイクル問題を解決し、何百万ドルもの重要機器を保護してきました。💪

結論

温度サイクルは、圧力差、熱応力、材料の劣化を通じてエンクロージャーのシールに深刻な脅威をもたらし、機器の保護と信頼性を損ないます。これらの故障メカニズムを理解し、適切なベントソリューションを導入することで、環境保護を維持しながらシールの寿命を劇的に延ばすことができます。

成功の鍵は、適切なベント、適切なシールの選択、環境保護、予防保全を組み合わせた包括的な温度管理にあります。破壊的な圧力サイクルを排除し、温度条件を最適化することで、設備は重要な電気機器の信頼できる長期的な保護を達成することができます。

温度サイクルによって高価な機器が壊れてしまわないように、適切な換気と熱管理ソリューションに投資して投資を保護し、信頼性の高い運用を実現しましょう。機器の将来は、それにかかっています!🌡️

温度サイクルと換気に関するFAQ

Q: 温度サイクルは密閉されたエンクロージャー内の圧力をどの程度上昇させますか?

A: 温度サイクルは温度が50℃上昇するごとに内圧を17%上昇させ、設計限界を超えてシールにストレスを与える破壊的な力を発生させます。典型的な70℃の温度変化は1.2barを超える圧力を発生させ、シールの変形と破損を引き起こします。

Q: 通気孔を追加すると、エンクロージャーのIP等級が低下しますか?

A: 高品質の通気性ベントプラグは、IP65またはIP66の保護等級を維持しながら、圧力の均一化を実現します。微多孔膜を使用し、水や粒子を遮断する一方、空気の通過を可能にすることで、圧力に起因するシールへのダメージを与えることなく、環境保護を維持します。

Q: 温度サイクル用途のシールはどれくらいの頻度で交換すべきですか?

A: 過酷な温度サイクル用途では2~3年ごと、適切なベントプロテクションを施した場合は4~5年ごとにシールを交換する。定期的な検査でシールの状態を監視し、恣意的なタイムスケジュールではなく、圧縮永久歪み、亀裂、硬化に基づいて交換する。

Q: 既存の密閉型エンクロージャーに換気口を取り付けることはできますか?

A: はい、ほとんどの密閉型エンクロージャは、適切な穴を開け、タップすることで、ネジ式ベントプラグを後付けすることができます。IP保護を維持するため、直接水がかからない場所を選び、ベント取り付け部の周囲を適切に密閉してください。

Q: 通気性ベンチレーションと通常のベンチレーションの違いは何ですか?

A: 通気性換気口は、空気と水蒸気の通過を許し、液体の水、ほこり、汚染物質を遮断する選択膜を使用します。通常の換気では、開放型のルーバーやファンを使用するため、空気の流れは確保されますが、環境ハザードに対するIP保護は維持されません。